游标卡尺校准规程

- 格式:doc

- 大小:21.50 KB

- 文档页数:2

游标卡尺检定规程1 外观检查1.1检查方法:用专用擦布擦试卡尺表面,保持表面清洁、无油污,目力观察卡尺。

1.2在卡尺的表面上不应有碰伤、锈鉵或其他缺陷;1.3游标刻线和数字应清晰、均匀,不应有脱色现象,游标刻线应刻到斜面下边缘;1.4卡尺上应刻有制造厂名或商标、出厂编号和分度值。

1.5 使用中和修理后的卡尺,允许有不影响使用准确度的外观缺陷。

2 各部分相互作用检查2.1检查方法:目测和手动检查2.2轻轻移动尺框,尺框沿尺身移动应手感平稳,不应有阻滞或松动现象;2.3旋动各紧固螺钉,紧固螺钉的作用应可靠;2.4移动深度尺杆,深度尺不允许有窜动,尺身或尺框的配合间隙引起的外量爪不错位。

3各部分相对位置检定3.1目力观察或用2级塞尺进行比较检定;3.2游标尺标记表面棱边至主标尺标记表面的距离应不大于0.3mm;4测量面的表面粗糙度检定用表面粗糙度比较样块对游标尺量爪的测量面和底座工作面的粗糙度进行比较检定。

5外量爪测量面的平面度检定对于分度值为0.02mm的卡尺,用0级样板直尺以光隙法检定,必要时,可以用2级平面平晶检定,用平面平晶检定时,在整个测量面上应呈现任意形状的干涉带。

6外量爪两测量面的间隙检定移动尺框,使两量爪测量面至手感接触,观察两量爪测量面间的间隙,以光隙法检定,这一检定应分别在尺框紧固和松开的两种状态下各测量一次。

7圆弧内量爪的尺寸和平行度检定用1级千分尺沿卡尺量爪在平行尺身的方向上测量。

在其它方向上测量时,所测量之偏差应不超过b值的上偏差,检定是在尺框紧固与松开的两种状态下各测一次。

8刀口内量爪尺寸和两量爪侧面间隙先将一块3级或6等10mm量块长边平行夹持于两外量爪测量面间,紧固螺钉后,该量块应能在测量面间滑动而不脱落,再用测力为6-7N的1级千分尺在平行于尺身方向,沿全长范围内测量刀口内量爪尺寸。

尺寸偏差由测得值与量块尺寸之差确定,其它方向测得值与量块尺寸之差,应不超过内量爪尺寸的上偏差。

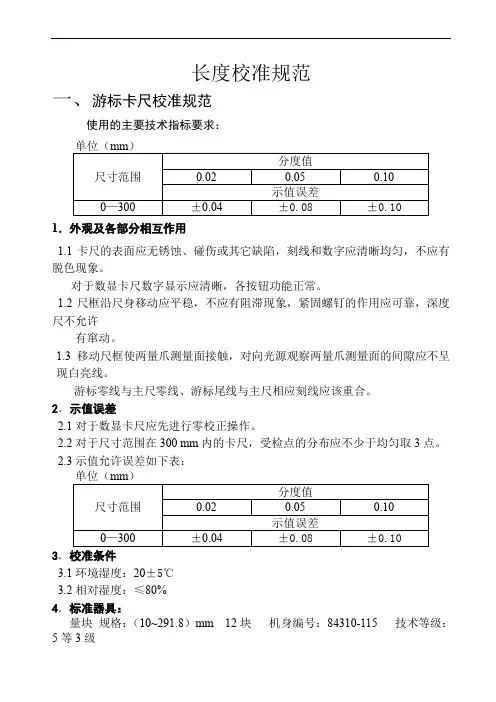

长度校准规范一、游标卡尺校准规范使用的主要技术指标要求:1.外观及各部分相互作用1.1卡尺的表面应无锈蚀、碰伤或其它缺陷,刻线和数字应清晰均匀,不应有脱色现象。

对于数显卡尺数字显示应清晰,各按钮功能正常。

1.2尺框沿尺身移动应平稳,不应有阻滞现象,紧固螺钉的作用应可靠,深度尺不允许有窜动。

1.3移动尺框使两量爪测量面接触,对向光源观察两量爪测量面的间隙应不呈现白亮线。

游标零线与主尺零线、游标尾线与主尺相应刻线应该重合。

2.示值误差2.1对于数显卡尺应先进行零校正操作。

2.2对于尺寸范围在300 mm内的卡尺,受检点的分布应不少于均匀取3点。

2.3示值允许误差如下表:3.校准条件3.1环境湿度:20±5℃3.2相对湿度:≤80%4.标准器具:量块规格:(10~291.8)mm 12块机身编号:84310-115 技术等级:5等3级5.校准结果处理和校准周期:5.1 根据记录结果,误差值在误差范围内的为合格。

5.2 经校准合格的游标卡尺,发给校准证书,并在机身上加贴校准合格证标识;校准有部分超差,给准用证,并注明准用范围;不合格的贴上“禁止使用”标识。

5.3 正常使用的游标卡尺校准周期为一年。

注:本校准规程只适用于本公司内部计量校准工作二、千分尺校准规范1.外观及各部分的相互作用校准1.1千分尺及其校对用的量杆不应有碰伤、锈蚀、带磁或其它缺陷,刻线应清晰、均匀,对于数显千分尺数字显示应清晰,各按键功能正常。

1.2微分筒转动和测微螺杆的移动应平稳无卡住现象,锁紧装置的作用应切实有效。

1.3当测量下限调整正确后,微分筒锥面的端面与固定套管任意毫米刻线的右边缘应该相切。

2.示值误差2.1对于数显千分尺应先进行零校正操作。

2.2各种千分尺的受检点应均匀分布于测量范围的5点上。

2.33.校准条件3.1环境湿度:20±5℃3.2相对湿度:≤80%4.标准器具量块规格:(2.5~25)mm 10块机身编号:84310-111 技术等级:4等3级5.校准结果处理和校准周期:5.1 根据记录结果,误差值在误差范围内的为合格。

1游标卡尺内部校准规程1目的:对游标卡尺进行内部校准,确保其准确度和适用性保持完好。

2范围:适用于普通游标卡尺及带表游标卡尺的内部核准。

3校验基准:外校合格的量块。

4环境条件:室温5校验步骤5.1检查卡尺测量接触面是否平整、干净、无污渍、锈迹,带表卡尺表头的指针是否完好,有无松动,刻度是否清晰,推动表头是否平稳、平滑。

5.2调校零位,或使指针对准零点。

5.3取2~3块任意基准量块进行度量,量块被测面要干净、平整。

每块连续测量三次,每次测量值均应在允许误差范围内,将其平均值记录在《检测设备校验记录表》内。

允许误差范围根据不同卡尺的精度分为±0.01mm、±0.02mm。

5.4测内径接触面磨损程度:取两块量块(构成测量的基准面)夹紧一块量块成“H”型,然后移动表头,使卡尺上面的测量端张开后靠紧两基准面进行读数,每块测量三次,取平均值。

测量值与标准值根据不同卡尺的精度分为±0.01mm、±0.02mm,将其平均值记录在《检测设备校验记录表》中。

5.5可根据不同量程的卡尺选用不同的基准量块或组合进行校准;5.6历次测量值与标准值之差,均在允许误差范围内,判校准合格;6校准周期:每年一次7相关记录《检测设备校验记录表》2千分尺内部校验规程1目的:对千分尺进行内部校准,确保其准确度和适用性保持完好。

2范围:适用于千分尺的内部校准。

3校验基准:外校合格的标准量块。

4环境条件:室温5校验步骤5.1检查千分尺测量接触面是否平整、干净、无污渍、锈迹,刻度是否清晰。

5.2扭动千分尺螺栓调校零位,使刻度对准零点。

5.3根据不同量程的千分尺选择适宜的标准量块3~4块,(可对标准量块进行组合测量)。

每块量块连续测量三次,每次测量值均应在允许误差范围内,将其平均值记录在《检测设备校验记录表》内。

允许误差范围为±0.01mm。

5.4外径千分尺的校验:任意取5-6块标准量块,取两块量块(构成测量的基准面)夹紧一块量块成“H”型,扭动螺栓使外径千分尺的测量端张开后靠紧两基准面进行读数,每块测量三次,每次测量值均应在允许误差范围内。

1、目的通过对游标卡尺进行校准,执行量值传递工作,保证产品质量。

2、适用范围适用于厂内0-1000㎜范围、分度值为0.02㎜的游标卡尺的校准指导。

3、环境要求:室内温度要求控制在20±5℃,湿度控制在60±15 RH%。

4、校准方法/步骤:4-1、外观:4-1-1、要求:卡尺表面应无锈蚀、碰伤或其它缺陷,刻线和数字应清晰、均匀,不应有脱色现象,带表及数显卡尺表蒙不得有划伤及缺损;卡尺上应标有分度值、制造厂名、工厂标志及出厂编号,使用中及修理后的游标卡尺允许有不影响使用准确度的外观缺陷。

4-1-2、方法:目视4-2、各部份相互作用:4-2-1、要求:尺框沿尺身移动应平稳,不应有阻滞现象,尺身沿尺框配合应无明显晃动,深度尺不允许有窜动。

4-2-2、方法:手感4-3、零值误差:4-3-1、要求:以零刻线和尾刻线的重合度表示,零刻线重合度不超过0.005㎜,尾刻线重合度不超过0.010㎜,带表及数显卡尺零刻线离线不大于0.10mm,压线不大于0.05mm。

4-3-2、方法:移动尺框使两测量面接触,分别在尺框紧固和松开情况下用目力观察。

4-4、圆弧内量爪的尺寸误差:4-4-1、要求:圆弧内量爪基本尺寸,新制造的为10㎜或20㎜整数,使用中或修理后的基本尺寸允许为0.1㎜整数,保证使用的情况下可为卡尺分度值的整数倍,并在校准记录上注明,圆弧内量爪尺寸偏差不超过±0.01㎜4-4-2、方法:合并两量爪,以外径千分尺沿卡尺内量爪在平行于尺身方向检定。

4-5、刀口内量爪尺寸误差4-5-1、要求:受检尺寸为10㎜时的偏差,应不超过+0.02/-0.01㎜4-5-2、方法:将一块为10㎜的量块长边夹持在两外测量面之间,紧固螺钉,用外径千分尺沿刀口内量爪在平行于尺身方向测量。

4-6、深度尺尺寸误差4-6-1、要求:受检尺寸为20㎜时的偏差,应不超过±0.02㎜4-6-2、方法:将2块为20㎜的量块置于一级平板上,使尺身端面与量块接触。

1目的:对游标卡尺进行内部校准,确保其准确度和适用性保持完好。

2范围:适用于普通游标卡尺及带表游标卡尺的内部核准。

3校验基准:外校合格的量块。

4环境条件:室温5校验步骤5.1检查卡尺测量接触面是否平整、干净、无污渍、锈迹,带表卡尺表头的指针是否完好,有无松动,刻度是否清晰,推动表头是否平稳、平滑。

5.2调校零位,或使指针对准零点。

5.3取2~3块任意基准量块进行度量,量块被测面要干净、平整。

每块连续测量三次,每次测量值均应在允许误差范围内,将其平均值记录在《检测设备校验记录表》内。

允许误差范围根据不同卡尺的精度分为±0.01mm、±0.02mm。

5.4测内径接触面磨损程度:取两块量块(构成测量的基准面)夹紧一块量块成“H”型,然后移动表头,使卡尺上面的测量端张开后靠紧两基准面进行读数,每块测量三次,取平均值。

测量值与标准值根据不同卡尺的精度分为±0.01mm、±0.02mm,将其平均值记录在《检测设备校验记录表》中。

5.5可根据不同量程的卡尺选用不同的基准量块或组合进行校准;5.6历次测量值与标准值之差,均在允许误差范围内,判校准合格;6校准周期:每年一次7相关记录《检测设备校验记录表》1目的:对千分尺进行内部校准,确保其准确度和适用性保持完好。

:适用于千分尺的内部校准。

3校验基准:外校合格的标准量块。

4环境条件:室温2范围5校验步骤5.1检查千分尺测量接触面是否平整、干净、无污渍、锈迹,刻度是否清晰。

5.2扭动千分尺螺栓调校零位,使刻度对准零点。

5.3根据不同量程的千分尺选择适宜的标准量块3~4块,(可对标准量块进行组合测量)。

每块量块连续测量三次,每次测量值均应在允许误差范围内,将其平均值记录在《检测设备校验记录表》内。

允许误差范围为±0.01mm。

5.4外径千分尺的校验:任意取5-6块标准量块,取两块量块(构成测量的基准面)夹紧一块量块成“H”型,扭动螺栓使外径千分尺的测量端张开后靠紧两基准面进行读数,每块测量三次,每次测量值均应在允许误差范围内。

计量器具内校规程游标卡尺内部校准规程1目的对游标卡尺进行内部校准,确保其准确性和适用性保持完好。

2范围适用于普通及指针式游标卡尺的内部校准。

3校准用基准物质外校合格的标准块规(量块)4环境条件室温。

5校准步骤5.1 检查卡尺测量接触面,干净、无污渍、锈迹,指针式卡尺表头的指针是否完好,有无松动,刻度是否清晰,推动表头是否平稳、平滑。

5.2调校零位,或使指针对准零点。

5.3先取一块10mm基准量块进行度量,量块被测量面要干净、平整.5.4连续测量三次,允许误差±0.02mm;取其平均值记录在《内校记录表》内,在度量过程中卡尺要和被测量块同方向平值。

5.5用同样的方法,用以下基准量块逐个度量,50mm允许误差±0.02mm;100mm允许误差±0.02mm;(50m m+100mm )允许误差±0。

04mm、(100mm+50m m+70m m+80mm )允许误差±0。

06mm、每个量程必须测量三次再取其平均值记录在《内校记录表》内。

5.6测内径接触面磨损程度:取两块同样大小的量块(构成测量的基准面),夹紧一块的50mm 量块成“H”型,然后移动表头,使游标卡尺上面的测量端张开靠紧两基准面后再读数,测量三次,取平均值,记录在《内部校准表》内,测量值与标准值允许误差±0。

02mm。

5.7可根据不同量程的卡尺选用不同的基准量块或其组合进行校准。

5.8 历次测量值与标准值之差,均在允许误差范围内,判校准合格。

6 相关记录内校记录表.钢尺、卷尺内部校准规程1目的对钢尺、卷尺进行内部校准,确保其准确性和适用性保持完好。

2范围适用于进料检验所使用的钢尺、卷尺。

3校准用基准设备外校合格的钢尺(精度0。

5mm)4环境条件室温。

5校准步骤5.1 检查钢尺、卷尺的刻度是否清晰,钢片是否平齐,否则更换。

5.2钢尺校准时,取一基准平面,把基准钢尺的零点贴紧该平面,基准钢尺的刻度对近待校准钢尺的刻度。

游标卡尺校准规程游标卡尺校准规程一、目的:对游标卡尺进行内部校准,确保其准确性和使用性保持完好。

二、范围:本规范适用于分度值为0.01,0.02,0.05mm测量上限至1000mm游标卡尺的校准。

三、校准条件:1、室内温度对分度值0.01和0.02的卡尺为20±3℃,对分度值为0.05的卡尺为20±5℃。

2、受检卡尺与量块放置于检定室内的金属板上其平衡温度时间不少于1.5小时,在木桌上则不小于4小时。

四、校准方法:1、外观要求:卡尺表面无生锈、碰伤或其他缺陷,有无松动,刻度是否清晰,推动是否平稳、平滑,不能有影响使用准确度的外观缺陷。

检定方法:目视观察。

2、各部分相互作用要求:尺框沿尺身移动平稳,无阻滞现象。

紧固螺钉作用可靠。

深度尺无窜动。

尺身与尺框的配合无明显晃动。

检定方法:目视与试验。

3、外量爪两侧量面的合并归零间隙检定方法:移动尺框,使两量爪测量面归零,观察两量爪测量面间的间隙,以光隙发检定,不透光为准。

测量面的平面度应不大于0.003mm,平行度应不大于0.01mm。

可用平晶检定。

4、内量爪的尺寸和深度要求:受检卡尺为10mm时的偏差,应不超过下表所示的规定。

分度值(mm)尺寸偏差(mm)新制造及修理后使用中0.010.010.02-0.01-0.020.020.020.03-0.02-0.030.050.050.05-0.05-0.05检定方法:将1块为10mm的3级量块长边夹持于两外测量爪测量面之间,紧固螺钉后,该量块应能在量爪面间滑动而不脱落。

尺寸用测力为6N-7N的外径千分尺沿刀口尺寸之间确定。

在其它任意方向,测量所得之值与量块尺寸之差,应不超过量爪尺寸偏差的上偏差。

将1块为10mm的3级量块,卡尺测深杆测面贴紧块规齐平,所测值与块规值之间,应不超过以上偏差表之值。

5、外爪示值误差要求:应不超过下表的规定。

检定方法:用3级或6等量块检定。

受检点的分布,为3-6个点,根据卡尺的尺寸范围来确定,也可根据实际使用情况适当增加点位。

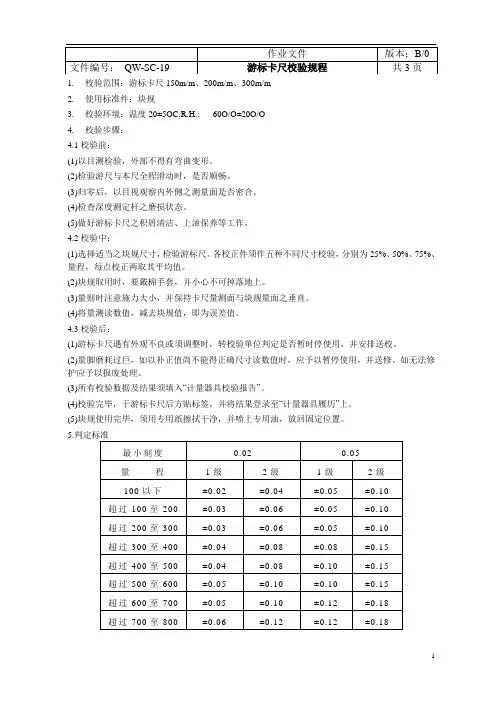

1.校验范围:游标卡尺150m/m、200m/m、300m/m2.使用标准件:块规3.校验环境:温度20±5OC,R.H.: 60O/O±20O/O4.校验步骤:4.1校验前:(1)以目测检验,外部不得有弯曲变形。

(2)检验游尺与本尺全程滑动时,是否顺畅。

(3)归零后,以目视观察内外侧之测量面是否密合。

(4)检查深度测定杆之磨损状态。

(5)做好游标卡尺之积屑清洁、上油保养等工作。

4.2校验中:(1)选择适当之块规尺寸,检验游标尺。

各校正件须作五种不同尺寸校验,分别为25%、50%、75%、量程,每点校正两取其平均值。

(2)块规取用时,要戴棉手套,并小心不可掉落地上。

(3)量则时注意施力大小,并保持卡尺量测面与块规量面之垂直。

(4)将量测读数值,减去块规值,即为误差值。

4.3校验后:(1)游标卡尺遇有外观不良或须调整时,转校验单位判定是否暂时停使用,并安排送校。

(2)量脚磨耗过巨,如以补正值尚不能得正确尺寸读数值时,应予以暂停使用,并送修。

如无法修护应予以报废处理。

(3)所有校验数据及结果须填入“计量器具校验报告”。

(4)校验完毕,于游标卡尺后方贴标签,并将结果登录至“计量器具履历”上。

(5)块规使用完毕,须用专用纸擦拭干净,并喷上专用油,放回固定位置。

5.十、校正记录资料的保存➢照合用标准器或各种校正设备的精度管理或检定记录须永久保存。

➢照合标准器(或常标准器)其精度变动情形(历年来的变动情形)的记录,必须永久保存。

➢常用标准器或作业用标准器的精度管理卡或检定记录资料,当该标准器报废后,尚须保存5年以上。

➢一般作业用的量具计测器类的精度管理上或检定记录资料,当该量具或计测器报废后,尚须保存12年。

计量导入步骤企业计量管理导入步骤附表:ISO 9000计量要求。

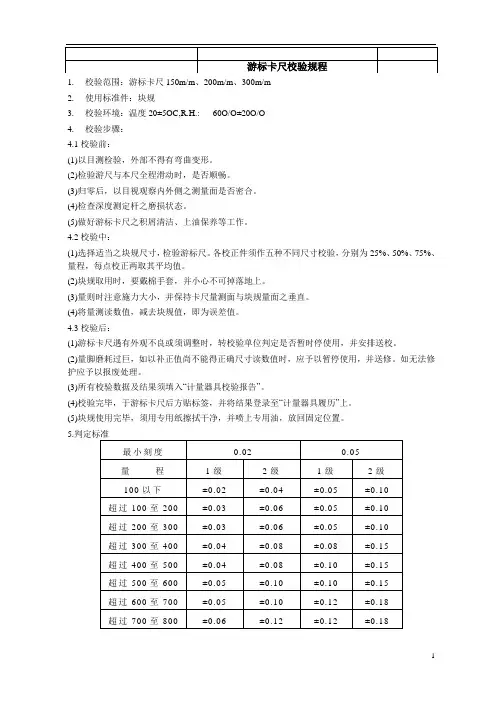

1.校验范围:游标卡尺150m/m、200m/m、300m/m2.使用标准件:块规3.校验环境:温度20±5OC,R.H.: 60O/O±20O/O4.校验步骤:4.1校验前:(1)以目测检验,外部不得有弯曲变形。

(2)检验游尺与本尺全程滑动时,是否顺畅。

(3)归零后,以目视观察内外侧之测量面是否密合。

(4)检查深度测定杆之磨损状态。

(5)做好游标卡尺之积屑清洁、上油保养等工作。

4.2校验中:(1)选择适当之块规尺寸,检验游标尺。

各校正件须作五种不同尺寸校验,分别为25%、50%、75%、量程,每点校正两取其平均值。

(2)块规取用时,要戴棉手套,并小心不可掉落地上。

(3)量则时注意施力大小,并保持卡尺量测面与块规量面之垂直。

(4)将量测读数值,减去块规值,即为误差值。

4.3校验后:(1)游标卡尺遇有外观不良或须调整时,转校验单位判定是否暂时停使用,并安排送校。

(2)量脚磨耗过巨,如以补正值尚不能得正确尺寸读数值时,应予以暂停使用,并送修。

如无法修护应予以报废处理。

(3)所有校验数据及结果须填入“计量器具校验报告”。

(4)校验完毕,于游标卡尺后方贴标签,并将结果登录至“计量器具履历”上。

(5)块规使用完毕,须用专用纸擦拭干净,并喷上专用油,放回固定位置。

5.十、校正记录资料的保存照合用标准器或各种校正设备的精度管理或检定记录须永久保存。

照合标准器(或常标准器)其精度变动情形(历年来的变动情形)的记录,必须永久保存。

常用标准器或作业用标准器的精度管理卡或检定记录资料,当该标准器报废后,尚须保存5年以上。

一般作业用的量具计测器类的精度管理上或检定记录资料,当该量具或计测器报废后,尚须保存12年。

计量导入步骤企业计量管理导入步骤附表:ISO 9000计量要求。

游标卡尺自校规程游标卡尺是一种常用的测量工具,在进行测量前需要进行自校,以保证其测量的准确性。

本文将介绍游标卡尺自校的规程,以确保每一次测量的准确性。

1.游标卡尺在使用过程中,由于各种因素的影响,可能会出现测量不准确的情况。

因此,进行自校是十分必要的。

在自校前,需要保证游标卡尺的内部结构干净、无污染,并且保证测试场地宽敞、干燥。

2. 自校器材进行游标卡尺的自校,需要准备以下器材:1.尺子;2.精密卡尺;3.夹手;4.石英白色光源;5.清洁布;6.铅笔;7.校准标准测量物。

3. 自校步骤步骤 1:清洁游标卡尺使用清洁布将游标卡尺表面和内部结构仔细擦拭,保证没有灰尘和杂物。

并使用尺子测量和校准尺的长度,确保其准确性。

步骤 2:使用校准标准测量物使用校准标准测量物,对游标卡尺进行测量。

将游标卡尺夹住标准测量物,观察游标卡尺的读数与标准测量物的长度是否一致。

若读数与长度不一致,则需要进行调整。

步骤 3:调整游标卡尺读数使用精密卡尺,测量游标卡尺的刻度宽度,并在相邻刻度间隔内条纹铅笔标识,以便于观察。

将游标卡尺夹住标准测量物,并观察标识的刻度是否能够与标准测量物的长度对应。

如果不一致,可以通过调节游标卡尺的固定螺丝,使其与标准测量物的长度对应。

步骤4:对游标卡尺的量程进行自校将游标卡尺夹住不同长度的标准测量物,以校准游标卡尺的量程。

比较游标卡尺的读数和标准测量物的长度,如果读数与长度不一致,则需要调整游标卡尺的固定螺丝,以使其读数更加准确。

4. 注意事项在进行游标卡尺的自校时,需要注意以下事项:1.游标卡尺自校要在干燥、无风的条件下进行。

2.自校过程中保证游标卡尺表面和内部结构无污染。

3.在自校之前,保证校准标准测量物的准确性。

4.在自校后需要对游标卡尺进行定期检查。

以上就是游标卡尺自校的规程,希望可以对你在使用游标卡尺时有所帮助。

游标卡尺操作规程校准和鉴定

1 目的

为规范游标卡尺的正确操作、校准和鉴定,特制定本规程。

2范围

本规定适用于游标卡尺的操作、校准和鉴定

3 操作程序

3.1 每天使用之前,先要检查游标卡尺的零刻度是否对其,刻度是否清晰可见。

数显卡尺显示度数稳定,无闪烁,可在任意点至零,快速移动尺框回零正确。

3.2 在测量工件之前应把工件和量爪的两内侧面擦拭干净,不应有油渍、灰尘。

先对零后测量。

3.3 用手指轻轻推动游标,使其沿尺子来回移动,手感平稳,不应有阻滞或松动。

3.4 将被测工件放入游标卡尺量爪的两侧面内,推压副尺框。

读取游标上的主尺与副尺上的刻度。

a) 普通游标;在主尺上度出副尺零线以左的刻度,该刻度为整数部分。

在副尺上一定有一条刻度与主尺刻度对齐该刻度就是度数的小数部分。

b) 带表卡尺;表内显示的度数就是该测量数据的小数部分。

整数部分同上。

c) 数显卡尺可以直接从屏幕上读取数值。

d) 测量内孔用“内测量抓”度数方法同上。

e) 测量工件深度时,将卡尺尾部插入零件内部,旋紧紧固旋钮,然后读出刻度值。

4校准和鉴定

4.1 在测量前后,均由操作者自行对本量具进行校准。

方法按3.1、3.2、3.3进行。

4.2 游标卡尺的测量精度由质量技术监督局进行周期鉴定,并出具合格有效的鉴定证书。

4.3 送质量技术监督局进行校准与鉴定周期为1年。

5注意事项

5.1. 用后擦净上油,放入专用盒内,置于干燥处。

编制:审核批准:。

游标卡尺校准规范使用的主要技术指标要求:单位(mm)尺寸范围分度值0.02 0.05 0.10示值误差0—300 ±0.04 ±0.08±0.101.外观及各部分相互作用1.1卡尺的表面应无锈蚀、碰伤或其它缺陷,刻线和数字应清晰均匀,不应有脱色现象。

对于数显卡尺数字显示应清晰,各按钮功能正常。

1.2尺框沿尺身移动应平稳,不应有阻滞现象,紧固螺钉的作用应可靠,深度尺不允许有窜动。

1.3移动尺框使两量爪测量面接触,对向光源观察两量爪测量面的间隙应不呈现白亮线。

游标零线与主尺零线、游标尾线与主尺相应刻线应该重合。

2.示值误差2.1对于数显卡尺应先进行零校正操作。

2.2对于尺寸范围在300 mm内的卡尺,受检点的分布应不少于均匀取3点。

2.3示值允许误差如下表:单位(mm)尺寸范围分度值0.02 0.05 0.10示值误差0—300 ±0.04 ±0.08±0.103.校准条件3.1环境湿度:20±5℃3.2相对湿度:≤80%4.标准器具:量块规格:(10~291.8)mm 12块机身编号:84310-115 技术等级:5等3级5.校准结果处理和校准周期:5.1 根据记录结果,误差值在误差范围内的为合格。

5.2 经校准合格的游标卡尺,发给校准证书,并在机身上加贴校准合格证标识;校准有部分超差,给准用证,并注明准用范围;不合格的贴上“禁止使用”标识。

5.3 正常使用的游标卡尺校准周期为一年。

注:本校准规程只适用于本公司内部计量校准工作。

游标卡尺检定规范1 范围本规范规定了通用游标卡尺、高度游标卡尺的检定,适用于使用中和修理后的分度值为0.02、0.05和0.10mm,测量范围上限至1000mm的通用游标卡尺、高度卡尺的首次检定、后续检定和使用中检验。

2 引用文献JJG 30-2002 中华人民共和国国家计量检定规程(通用卡尺)JJG31-1999 中华人民共和国国家计量检定规程(高度卡尺)3 检定条件3.1检定室内温度:20±5℃3.2检定室内湿度:≤80%RH4检定方法和技术要求4.1 外观检查4.1.1检查方法:用专用擦布擦试卡尺表面,保持表面清洁、无油污,目力观察卡尺。

4.1.2在卡尺的表面上不应有碰伤、锈鉵或其他缺陷;4.1.3游标刻线和数字应清晰、均匀,不应有脱色现象,游标刻线应刻到斜面下边缘;4.1.4卡尺上应刻有制造厂名或商标、出厂编号和分度值。

4.1.5 使用中和修理后的卡尺,允许有不影响使用准确度的外观缺陷。

4.2 各部分相互作用检查4.2.1检查方法:目测和手动检查4.2.2轻轻移动尺框,尺框沿尺身移动应手感平稳,不应有阻滞或松动现象;4.2.3旋动各紧固螺钉,紧固螺钉的作用应可靠;4.2.4移动深度尺杆,深度尺不允许有窜动,尺身或尺框的配合间隙引起的外量爪不错位。

4.3各部分相对位置检定4.3.1目力观察或用2级塞尺进行比较检定;4.3.2游标尺标记表面棱边至主标尺标记表面的距离应不大于0.3mm;4.4测量面的表面粗糙度检定用表面粗糙度比较样块对游标尺量爪的测量面和底座工作面的粗糙度进行比较检定。

4.5外量爪测量面的平面度检定对于分度值为0.02mm的卡尺,用0级样板直尺以光隙法检定,必要时,可以用2级平面平晶检定,用平面平晶检定时,在整个测量面上应呈现任意形状的干涉带。

4.6外量爪两测量面的间隙检定移动尺框,使两量爪测量面至手感接触,观察两量爪测量面间的间隙,以光隙法检定,这一检定应分别在尺框紧固和松开的两种状态下各测量一次。

游标卡尺计量检定规程1.0目的规范游标卡尺计量检定的操作,确保游标卡尺的测量精度处于受控状态,检验结果真实、可靠,以确保产品品质。

2.0范围本规程适用于游标卡尺计量检定。

3.0校验设备外校合格的标准量块。

4.0环境条件环境温度:(20±5)℃相对湿度:≤80%RH。

校准前被检测量设备在规定温度下恒温不少于2h。

5.0技术要求和检定方法5.1外观5.5.1要求:卡尺的表面应无锈蚀、碰伤或其它缺陷、刻线和数字应清晰、均匀,不应有脱色现象,游标刻线应刻至斜面下边缘。

卡尺上应标有分度值,制造厂名、工厂标志和出厂编号。

使用中和修理后的卡尺不应有影响使用准确度的外观缺陷。

5.5.2检定方法:目力观察5.2各部分相互作用5.2.1要求:尺框沿尺身移动应平稳,不应有阻滞现象,紧固螺针的作用应可靠,深度尺不允许有窜动,微动装置的空程,新制造的应不超过1/4转,使用中和修理后的应不超过1/2转,尺身和尺框的配合应无明显晃动。

5.2.2检定方法:观察和试验对于尺身和尺框的配合质量,用于轻轻摆动活动量爪,进行观察检定。

5.3游标刻线面棱边至尺身刻线面的距离5.3.1要求:应不超过JJG30-2012的规定5.3.2检定方法:用2级塞尺比较检定,按JJG30-2012规定。

5.4刻线宽度和刻线宽度差5.4.1要求:应不超过JJG30-2012的规定。

5.4.2检定方法:用工具显微镜检定,尺身和游标的刻线应至少各抽检3条,刻线宽度差以受检刻线中最大与最小宽度之差确定。

5.5测量面的表面粗糙度5.5.1要求:应不大于JJG30-2012的规定5.5.2检定方法:用表面粗糙度比较样块以比较法检定。

5.6外量爪测量面的平面度5.6.1量爪测量的平面度5.6.2检定方法:对于分度值为0.02mm的卡尺用2级平晶或0级样板直尺检定;对于分度值为0.05mm和0.10mm卡尺用1级样板直尺检定。

用平晶检定时,在整个测量面上呈现任意形状的干涉带,用样板直尺以标准光隙法检定时,样板直尺的放置方位根据JJG30-2012规定其平面度根据各方位的间隙情况确定,当所有检定方位上出现的间隙均在中间部位或两端部位时,取其中一方位间隙量最大的作为平面度,当其中有的方位中间部位有间隙,而有的两端部位有间隙,则平面度以中间和两端最大间隙量之和确定。

游标卡尺自校规程

1目的:为确保本公司在使用游标卡尺测量精度和产品尺寸的准确性。

2范围:适用于本公司游标卡尺的定期校准和在使用游标卡尺精确度的不定期校验。

3校准程序:

3.1建立校准的基准依据。

本厂所使用的游标卡尺的量程为0~150mm. 量块50cm

对游标卡尺或量块实施自行校准的基准是经国家法定计量检定单位检定合格的游标卡尺或量块,检定周期为1年。

实施自效的游标卡尺又称做“母尺”。

母尺只能作为自行校准的依据使用,禁止用于测量产品等其它目的。

母尺应保存于常温和干燥环境中,避免受潮生锈。

3.2 校准方法

3.2.1 校准环境条件

常温、干燥环境(无其它特殊要求)

3.2.2 首先使用“标样”游标卡尺测量工件,并标明测量位置,读取数据并记录。

然后使用待校准的游标卡尺量取工件的相同位置,读取数据并记录。

最后将数据进行比较,如果数据相同,证明在用游标卡尺合格,若不相同,证明在用游标卡尺失准,需要修校或更新。

3.2.3 使用标准量块检验待校准或在用游标卡尺时,用待校标准或在用游标卡尺测量标准量块,读取数据并记录。

将数据与标准量块数值进行

比较,如果数据相同,证明在用游标卡尺合格,若数据不相同,证明在用游标卡尺失准,需要修校或更新。

3.2.4 测量数据与标准值之差,均在允许误差范围之内(≦0.02mm),

判校准合格。

4 记录

4.1 将周检计划内规定到期的游标卡尺进行按时校验,将校验数据及时记录在《内校记录表》内。

4.2校验出的不合格游标卡尺及时检修或更新。

编制:批准:。

游标卡尺内部检定规程游标卡尺校对规程一、范围本规程适用于分度值或分辨率为0.01、0.02、0.05和0.10mm,测量上限至3000mm通用卡尺的内部计量校准。

二、引用标准JJG 1001-1998 通用计量术语及定义JJG 1059-1999 测量不确定度评定与表示三、外观卡尺表面应镀层均匀、标尺标记应清晰,表蒙透明清洁。

不应有锈蚀、碰伤、毛刺、镀层脱落及明显划痕,无目力可见的断线或粗细不匀等以影响外观质量的其他缺陷。

四、各部门相互作用及各部门相对位置。

目力观察和手动测试。

1尺框沿尺身移动应手感平稳,不应有阻滞或松动的现象。

2 未动装置的空程,不超过1/2。

3 游标卡尺表面棱边至主标尺标记表面的距离应不大于0.30mm,用0.3mm厚的塞尺进行比较。

五、标尺标记的宽度和宽度差用读数显微镜检定。

分度值标尺标记宽度标尺标记宽度差0.02 0.08-0.18 0.02六、测量面的表面粗糙度用表面粗糙度比较样块进行比较检定。

应不超过下表分度值(分辨表面粗糙度Ra/um力)/mm 外量爪测量面内量爪测量面0.02 0.2 0.4七、测量面的平面度检定时,用刀口尺分别在外量爪测量面、基准面与测量面的长边、短边和对角线位置上进行比对。

如下图。

其平面度根据各方位的间隙情况确定,取间隙最大的作为平面度。

最大允许误差如下图:测量范围外量爪测量面的平面度0-1000mm 0.003mm 八、圆弧内量爪的基本尺寸和平行度。

1基本尺寸:检定时,首先用数显千分尺平行测量卡尺圆弧内量爪圆弧面,然后变换任意角度测量,取差值。

不超过?0.01mm。

2平行度:检定时,平行度用外径千分尺沿卡尺纵身方向在内量爪距外端2mm处开始检定,以全程范围最大与最小尺寸之差确定。

不大于0.01mm。

九、刀口内量爪的基本尺寸和平行度。

1检定前先用卡尺竖向夹住一个10mm两块,再测量卡尺刀口内量爪的基本尺寸和平行度。

2 用测力为(6-7)N的外径千分尺沿刀口内量爪在平行于尺身方向检定。

游标卡尺校准规程

1. 校验范围:游标卡尺150mm、200mm、300mm

2. 使用标准件:块规

3. 校验环境:温度20±5°,湿度: 60%±20%

4. 校验步骤:

4.1 校验前:

(1)以目测检验,外部不得有弯曲变形。

(2)检验游尺与本尺全程滑动时,是否顺畅。

(3)归零后,以目视观察内外侧之测量面是否密合。

(4)检查深度测定杆之磨损状态。

(5)做好游标卡尺之积屑清洁、上油保养等工作。

4.2 校验中:

(1)选择适当之块规尺寸,检验游标尺。

各校正件须作五种不同尺寸校验,分别为25%、50%、75%、量程,每点校正两次取其平均值。

(2)块规取用时,要戴棉手套,并小心不可掉落地上。

(3)量则时注意施力大小,并保持卡尺量测面与块规量面之垂直。

(4)将量测读数值,减去块规值,即为误差值。

4.3 校验后:

(1)游标卡尺遇有外观不良或须调整时,转校验单位判定是否暂时停

使用,并安排送校。

(2)量脚磨耗过巨,如以补正值尚不能得正确尺寸读数值时,应予以暂停使用,并送修。

如无法修护应予以报废处理。

(3)所有校验数据及结果须填入“计量器具校验报告”。

(4)校验完毕,于游标卡尺后方贴标签,并将结果登录至“计量器具履历”上。

(5)块规使用完毕,须用专用纸擦拭干净,并喷上专用油,放回固定位置。

5表单

5.1计量器具履历表

编制审核批准。