GMP-制水设计验证方案--DQ

- 格式:doc

- 大小:255.00 KB

- 文档页数:20

xxxxxxx 车间纯化水系统验证方案系统编号:_______________验证类型:公用设施验证分发部门:工程设备部、质量部、生产技术部、xxxxxxxx车间方案制定方案审核方案批准xxxxxxxx有限公司目录1 概述.................................. ........................................................................ 3..2 验证目的........................................................................................... 3...3 验证范围及依据........................................44 验证小组成员与职责.. ................................................................ ............................... 4..5 验证方案的起草与审批.. .............................46 验证的前提条件及进度计划. ........................................................................ ........................................................................ 5.7 验证内容 .............................5预确认................................ .. (5)安装确认....................... ..... .. (7)运行确认.............................. (14)性能确认.............................. (18)8 验证结果及分析 (20)9附件 .................................................................22-251概述xxxxxxxX屯化水系统由纯化水制备系统、分配系统、消毒系统、控制系统组成,终端产水量为1t/h。

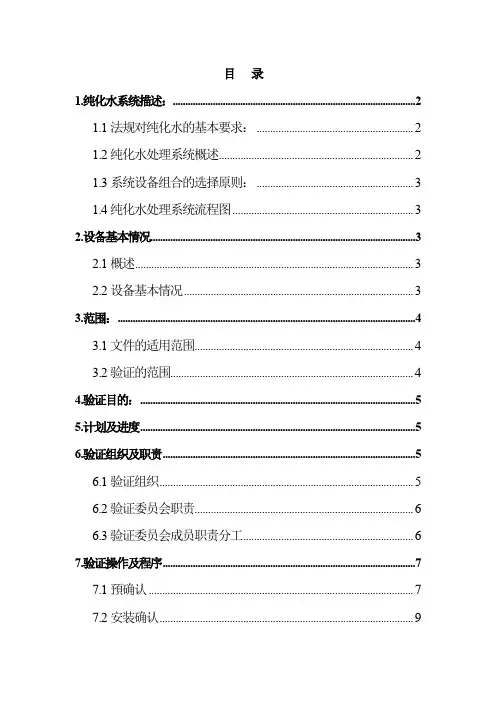

目录1.纯化水系统描述: (2)1.1法规对纯化水的基本要求: (2)1.2纯化水处理系统概述 (2)1.3系统设备组合的选择原则: (3)1.4纯化水处理系统流程图 (3)2.设备基本情况 (3)2.1概述 (3)2.2设备基本情况 (3)3.范围: (4)3.1文件的适用范围 (4)3.2验证的范围 (4)4.验证目的: (5)5.计划及进度 (5)6.验证组织及职责 (5)6.1验证组织 (5)6.2验证委员会职责 (6)6.3验证委员会成员职责分工 (6)7.验证操作及程序 (7)7.1預确认 (7)7.2安装确认 (9)7.3运行确认 (14)7.4性能确认(系统监测) (15)7.5纯化水日常监测 (17)8.编写验证报告 (17)9.验证的评审 (18)9.1文件汇总和审批 (18)9.2验证结果的评审 (18)9.3验证证书 (19)9.4文件执行 (19)10.纯化水系统文件归档 (19)10.1文件归档 (19)10.2文件使用 (19)10.3文件保存期限 (19)11.附件1~53 (20)1.纯化水系统描述:1.1法规对纯化水的基本要求:根据SDA颁布的GMP(1998修订)定义:“纯化水为蒸馏法、离子交换法、反渗透法或其它适宜的方法制得到供药用的水,不含任何附加剂。

”GMP(1998修订)第34条规定:“纯化水,注射用水的制备、储存和分配应能防止微生物的滋生和污染。

储罐和输送管道所用的材料应无毒、耐腐蚀。

管道的设计和安装应避免死角、盲管。

储罐和管道要规定清洗、灭菌周期。

”GMP(1998修订)附录总则中明确规定:“药品生产过程的验证内容必须包括工艺用水系统”。

《中国药典》(2010年版)附录规定:“纯化水为饮用水经蒸馏法、离子交换法、反渗透法或其它适宜的方法制备的制药用水。

其质量应符合《中国药典》二部纯化水项下的规定。

纯化水不含任何附加剂。

”并规定:“应严格监测各生产环节,防止微生物污染。

注射用水系统验证方案

一、描述

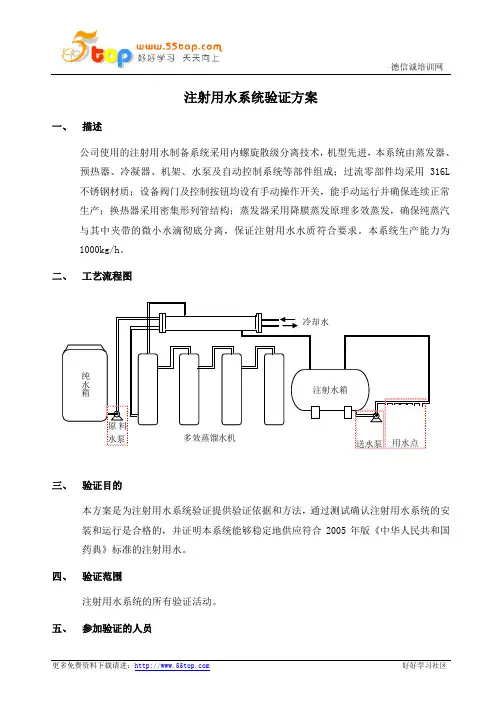

公司使用的注射用水制备系统采用内螺旋散级分离技术,机型先进,本系统由蒸发器、预热器、冷凝器、机架、水泵及自动控制系统等部件组成;过流零部件均采用316L 不锈钢材质;设备阀门及控制按钮均设有手动操作开关,能手动运行并确保连续正常生产;换热器采用密集形列管结构;蒸发器采用降膜蒸发原理多效蒸发,确保纯蒸汽与其中夹带的微小水滴彻底分离,保证注射用水水质符合要求。

本系统生产能力为1000kg/h。

二、工艺流程图

三、验证目的

本方案是为注射用水系统验证提供验证依据和方法,通过测试确认注射用水系统的安装和运行是合格的,并证明本系统能够稳定地供应符合2005年版《中华人民共和国药典》标准的注射用水。

四、验证范围

注射用水系统的所有验证活动。

五、参加验证的人员

小组成员:

小组组长:

六、文件资料

检查人:日期:

复核人:日期:

七、时间进度

八、安装确认

目的:确保注射用水系统的安装符合设计和GMP的要求。

第一篇总则第一章验证的由来及意义第一节引言世界上第一个药品生产质量管理规范(GMP)1962年在美国诞生。

GMP的理论在此后6年多时间中经受了考验,获得了发展,它在药品生产和质量保证中的积极作用逐渐被各国政府所接受。

1969年世界卫生组织(WHO)GMP的公布标志着GMP的理论和实践从那时候起巳经从一国走向世界。

在以后的20多年内,许多国家的政府为了维护消费者的利益和提高本国药品在国际市场的竞争力,根据药品生产和质量管理的特殊要求以及本国的国情,分别制订或修订了自己的GMP.我国于1988年3月17日公布了《药品生产质量管理规范》(此后简称《规范》),1992年发布了修订版。

国家药品监督管理局成立以后,从强化药品生产及质量管理出发,1999年6月公布了修订后的《药品生产质量管理规范》(1998年修订)。

在长期的实践过程中,人们对药品生产及质量保证手段的认识逐步深化,GMP的内容不断更新。

如果对这类规范的各个版本作一历史的回顾,可以看出两个倾向:一是规范的标准“国际化”,即国家的规范向国际性规范的标准靠拢或由其取代;二是“规范”朝着“治本”的方向深化,验证概念的形成和发展则是GMP朝着“治本”方向深化的一项瞩目成就。

本章的目的是介绍验证的定义和概念,验证的由来,验证的范围及其意义,即它在药品生产和质量保证中的地位和作用。

第二节验证的由来同一切事物一样,GMP的理论和实践必然遵循“形成、发展和不断完善”的规则。

世界上第一个GMP于1962年诞生在先进的工业国——美国。

众所周知,验证是美国FDA对污染输液所致触目惊心的药难事件调查后采取的重要举措。

要理解验证的内涵并切实做好药品生产验证工作,对验证由来的历史作一简要的回顾是十分有益的。

——20世纪50至60年代,污染的输液曾导致过各种败血症病例的发生.——1970至1976年,爆发了一系列的败血症病例。

1971年3月第一周内,美国7个州的8所医院发生丁150起败血症病例;一周后,败血症病例激增至350人;1971年3月27日止,总数达到405 个病例。

1目的:纯化水系统已到再验证周期,依照《GMP》(2020年修订)要求,对该系统进行运行效能与性能再确认,验证该系统有能力稳固地供给规定数量和质量合格的纯化水,其水质符合《中国药典》2020年版及企业内控标准要求,并确认现执行的《纯化水制备系统利用标准操作规程》、《纯化水系统清洁标准操作规程》的可操作性及纯化水系统警戒限、行动限的可执行性。

2 范围:固体制剂车间纯化水制备系统运行效能与性能再确认。

3 责任:验证领导小组、验证项目小组。

4方案:4.1概述:4.1.1该系统大体情形:本系统采纳深井抽送到泵房通过预处置的饮用水,通过锰砂过滤器、活性碳过滤器,再通过阳树脂软化器、一、二级反渗透等工艺制取的纯化水,要紧作为固体制剂车间生产的工艺用水、设备、器具的清洁用水,纯化水利用点15个。

本纯化水系统于2002年通过验证后投入正常生产至今,依照验证周期每一年进行一次再验证,最后一次再验证时刻为2020年9月,在一年的日常监测中,水质始终符合规定,本次是按再验证周期进行的再验证。

4.1.2该系统流程图:见下页。

该系统要紧技术参数:该系统设备名称:HT2000-Ⅱ型二级反渗透纯化水制备系统。

生产厂家:吉林华通制药设备。

该系统要紧技术参数:生产能力:2T/H。

监控参数电导率<μs/cm-1(25℃)。

4.2验证项目小组组成及职责:验证依据:《中国药典》2020版、98版GMPGMP(2020年修订)药品GMP实施指南、《验证明施指南》(2003年版)风险评估确信验证的范围及内容:本次固体制剂车间纯化水系统验证方案中的验证项目及内容是依据风险评估来确信的,见所附:固体制剂车间纯化水系统质量风险评估报告。

运行确认(OQ):运行前检查确认所需要的文件应齐全,检查确认与本次验证有关的所有仪器、仪表是不是校验,是不是在有效期内,设备是不是完好,检查记录见下附表1:纯化水系统运行操作进程:按《纯化水制备系统利用标准操作规程》操作纯化水系统,每隔2小时监测一次纯化水中的氯化物、酸碱度、钙盐和电导率,按规程要求对锰砂进行处置,对树脂进行再生。

新版GMP条款:第一百四十九条应当根据验证的结果确认工艺规程和操作规程。

问题:该条款是否混淆了确认和验证的定义?新版中的确认和验证定义是否科学?讨论:1、根据新版术语释义,确认证明厂房、设施、设备能正确运行并可达到预期结果的一系列活动。

验证是证明任何操作规程(或方法)、生产工艺或系统能够达到预期结果的一系列活动。

所以该条款将两者混为一谈,增加了大家对条款的误解。

正解是根据验证的结果确定是否批准工艺规程和操作规程。

验证只是证明工艺规程和操作规程的可靠性和重现性,而不是确认工艺参数。

2、条款对两者的定义欠妥,只是规定了对象的不同,而对其目的却表述的一模一样,都是证明达到预期结果。

两者的区别恰恰就在目的上。

确认是已经有了明确的要求或者标准,确认结果是证明对象与设计要求或标准的符合性,验证是已经有了明确的目的(确保产品质量),验证结果是证明对象(过程)的可靠性和重现性。

一.不同的定义ISO9000-2000 3.8.5 验证(verification)通过提供客观证据对规定要求已得满足的认定注1:”已验证”一词用于表示相应的状态.注2:认定可包括下述活动,如:--变换方法进行计算;--将新设计规范与已证实的类似设计规范进行比较;--进行试验和演示;--文件发布前的评审.ISO9000-2000 3.8.6 确认(validation)通过提供客观证据对特定的预期用途或应用要求已得到满足的认定.注1:”已确认”表示相应的状态.注2:确认所使用的条件可以是实际的或是模拟的.用这不同的定义来解释以下几个实例:洁净厂房的洁净度是否达到十万级,是需要验证的,可以用测试的方法来验证.但洁净度十万级的环境是否能满足生产的需要,是要通过对生产过程进行确认的.厂房熏蒸是个过程,应该用多少时间,用多少剂量可以达到预期目的,对这过程需要确认,而每次的熏蒸应该验证是否是用了这些时间和剂量.产品设计后,各技术指标是否达到(标准的)要求,要进行设计验证,一般用检测的方法,如心电监护仪的”频率响应”,超声诊断仪的”分辨率”,输液器的”连接牢固度”等等.但”频率响应”能否满足临床监护的需要/”分辨率”能否满足临床诊断的需要”连接牢固度”能否满足临床使用的需要是需要通过设计的确认来证实,二.长期混淆的原因这二个定义显然是有区别的,在我们医药行业内,引入国外的GMP管理经验,但在翻译时,并没有仔细推敲,所以把validation 翻译成了”验证”,包括许多资料也是这样翻译的,如Validation of Aseptic Pharmaceutical Processes 翻译为”无菌制药工艺的验证”([美]弗里德里克.卡利登编上海医药行业协会译).这样长期以来对这二个不同的定义混淆在一起,在执行GMP中也有模糊的理解.ISO9000对这二个概念进行了不同的定义,所以GB/T19000很准确地翻译成我们现在所用的验证和确认,包括YY/T0287 所用到的这二个定义.如”设计的验证”和”设计的确认”,如”当生产和服务提供过程的输出不能有后续的监视和测量加以验证时,组织应对任何这样的过程实施确认”,都区别了这二个概念.三.在概念混淆下的现状由于概念的混淆不清,目前有些应该确认的过程用验证所替代了,如果这样,质量保证的水平大为降低.案例:制水(工艺用水)是个过程,这过程的结果是水达到预期的要求(如纯水/注射用水),是否能够达到要求,可以用检测的方法来验证,但生产中用检测的方法是不可能的,如某个技术要求的检测(试验)需要较长的周期(无菌检测需要14天),所以这样的制水过程是个特殊的过程,需要对这过程进行确认,这确认应该通过客观证据证明这个制水过程能够在相当长的时间持续地制备出符合要求的水,这确认过程包括了设备的安装验证(IQ)/制水系统的运行验证(OQ)和制水结果的性能验证(PQ)[Qualification直译是”资格”,这里译为验证更准确],其中的”PQ”是可以用检验的方法来验证的.这样经过确认,这系统运行的结果认为是能够满足要求的不需要再经过检验而投入生产.但目前很多的企业,把这过程用验证来来取代了确认,往往只检验了某次制水过程的结果.这保证水平有局限.这样的案例很多,如无菌医疗器械包装的确认等等.二.三.GMP认证,是指由省食品药品监督管理局组织GMP评审专家对企业人员、培训、厂房设施、生产环境、卫生状况、物料管理、生产管理、质量管理、销售管理等企业涉及的所有环节进行检查,评定是否达到规范要求的过程。

纯化水系统再验证方案再验证立项申请表立项部门质量管理部申请日期年月日立项题目纯化水系统再验证要求完成日期年月日验证原因一定周期后类别再验证验证要求及目的:本次验证由质量管理部组织生产技术部、设备工程部及车间的相关人员参加实施。

本次验证的目的是确认我公司综合制剂车间的水处理系统在经过一年的使用之后,生产的纯化水仍能符合质量标准的生产用水。

立项部门负责人签名:年月日质量管理部意见签名:年月日生产技术部意见签名:年月日设备工程部意见签名:年月日指定编制验证方案人员:编制验证方案要求完成时期:验证完成要求及日期:验证总负责人签名:年月日再验证方案审批表起草人所在部门签字日期审核人所在部门签字日期质量管理部生产技术部设备工程部批准人所在部门签字日期验证委员会备注目录1.验证组织系统2.概述3.验证目的4.相关文件5.验证范围6.人员培训7.验证内容8.纯化水日常监测9.再验证规定10.验证结果评定及结论11.文件执行12.文件归档13 附表附表1:再验证方案变更申请表附表2:纯化水系统管道、阀门运行确认记录附表3:纯化水系统输送泵运行确认记录附件4:机械过滤器、活性碳过滤器、精密过滤器、二级反渗透装置监测记录附表5:紫外灭菌器参数监测记录附表6:纯化水系统性能确认数据附表7:纯化水检测报告统计表(性能确认数据)附表8:纯化水在线监测数据附表9:纯化水系统日常监测与验证周期附表10:漏项、偏差处理表1验证组织系统1.1验证委员会机构验证委员会工艺验证小组设备验证小组系统验证小组清洁验证小组1.1.1验证委员会成员及其职责职务姓名所在部门职务主任——总经理委员质量管理部部长委员生产技术部部长委员设备工程部部长1.1.2验证委员会职责主任:负责验证方案、验证报告的批准;负责签发验证证书。

委员:审核验证方案、验证报告,制定验证计划。

1.2验证小组成员及其职责1.2.1系统验证小组成员小组成员姓名所在部门组长质量管理部组员生产技术部组员设备工程部组员化验室组员综合制剂车间1.2.2各成员职责组长——负责验证实施全过程的组织协调工作;组员——负责验证过程中的具体工作,并做好记录工作。

制药用水系统验证主要内容概述水系统验证在项目中的介入水系统验证的一些案例及注意事项概述制药用水系统的设计依据 GMP法规要求药典要求行业规范的要求药厂最终用户的要求概述基于工程领域的着眼点概念设计阶段-确定用户需求初步设计阶段-确定设计说明及功能说明详细设计阶段-设计细化及供应商的早期介入施工阶段-设计理念的贯彻和实现调试及验证阶段-确认设计输入和施工成果的一致性制药工程的特殊性药事法规及行业规范对工程的要求 药厂质量管理体系的早期介入工程理念和药厂理念的衔接严谨的复核及验收过程基于验证的考虑用户需求和设计规格/功能规格的衔接 验证规则的早期确定——验证主计划全过程的风险管理设计确认和工程设计的衔接安装确认和FAT/SAT的衔接运行确认和SAT/调试的衔接基于验证的考虑性能确认和用户需求的关系工艺验证和工艺确认清洁和清洁验证自控系统的确认和验证验证状态的维护初步设计阶段确定用户需求的法规依从性GMP设计审核的全过程参与确定项目验证管理体系的支持性 供应商验证能力的考虑设计确认的考虑详细设计阶段确认用户需求和设计规格/功能规格的符合性 GMP设计审核的全过程参与供应商的选择和确定完成设计确认施工阶段水系统各供应商之间的验证协调活动 FAT/SAT/调试方案的早期确定水机FAT的全程参与现场SAT的全程参与安装确认方案的确定运行确认方案的早期考虑调试及验证阶段完成安装确认运行确认方案的确定调试的全程参与完成运行确认性能确认方案的确定调试及验证阶段完成性能确认验证状态的维持水系统和工艺系统的联动验证工艺验证后的清洁验证自控系统的确认和验证(讨论)谢谢!。

制水系统验证设计确认DQ

本验证方案由下述人员起草:

本验证方案由下述人员审核:

目录

1、概述

2、验证目的

3、验证范围

4、职责

5、参考资料

6、风险评估

7、设计确认

8、偏差分析

9、验证结论

10、再验证

1 概述

1.1验证生产线简介

本生产线位于196工号二层,拥有洁净厂房和空调系统,新增超纯水系统和纯化水系统。

生产区分别设有A级、C级、D级和一般控制区。

厂房拥有独立的人流、物流通道,布局科学合理。

主要公用工程系统有:超纯水系统、纯化水系统、空调系统等。

本次纯化水系统验证是水系统建成后、生产前的第一次验证。

1.2水系统简介

该纯化水系统是由三达水(北京)科技有限公司设计、制造及安装的生产纯化水的设备。

本系统采用符合国家饮用水标准的北京市管网自来水,通过多介质机械过滤器、活性炭过滤器、软化过滤器、精密(保安)过滤器、一级反渗透装置、二级反渗透装置、EDI装置、改性超滤装置等纯化水制备工艺,再经紫外线消毒和加纯蒸气消毒处理而制得纯化水。

该系统制得的纯化水主要用做C级以下管制注射剂瓶等的清洗,C级及以下洁净区所有设备、设施、厂房的初清洁等,同时还作为制取超纯水的原料水。

该系统制得的超纯水主要用做管制注射剂瓶等生产材料的清洗。

2 验证目的

根据工艺需求和用量恒算,并为了确认纯化水系统能够正常运行,设备各项性能指标符合设计要求,纯化水水质符合2010版中国药典及本公司内控质量标准,能保证生产出质量合格、稳定的工艺用水,特制订本确认方案,对纯化水系统进行设计确认。

确认过程应严格按照本方案规定的内容进行,如出现异常情况,应在调查报告中如实体现并有处理措施。

对设备URS、供应商功能设计文件、风险评估等设计文件的正确性、有效性进行检查确认,以确认其符合工艺、质量、GMP等相关法规要求。

3 验证范围

设计确认,检查相关设计文件,确认纯化水系统的设计确认应符合规定。

4、职责

4.1 验证领导小组

4.1.1 负责确认方案的审批。

4.1.2 负责确认的协调工作,以保证本确认方案规定项目的顺利实施。

4.1.3 负责确认数据及结果的审核。

4.1.4 负责确认报告的审批。

4.2 设备部

4.2.1负责设备的安装、调试,并做好相应的记录。

4.2.2负责建立设备档案

4.2.3负责起草纯化水系统操作、清洁、维护保养的标准操作程序。

4.2.4 负责指定纯化水确认操作人员。

4.2.5负责按照相关的标准操作程序进行确认方案的的操作及维护保养。

4.2.6 操作人员严格按照纯化水确认方法进行操作。

4.3 质量部

4.3.1 各种理化检验、微生物检验的准备、取样及测试工作。

4.3.2 负责根据检验结果出具检验报告单。

4.3.3 负责仪器、仪表的校正。

4.3.4 负责确认工作的现场监督,确认方案及确认报告的审核。

5、参考资料

5.1《药品生产质量管理规范》(2010年版)

5.2 纯化水系统使用说明书

5.3 《中国药典》(2010年版)

5.4 《药品生产质量管理规范实施指南》(2010版)

6、风险评估

6.1 系统级影响评估

根据制备系统及循环系统对纯化水质量的影响程度,对纯化水的制备、输送及储存过程中的各因素进行系统影响性评估。

对系统内的组件进行分析识别。

7、设计确认

确认车间纯化水系统设计及供应商选取符合工艺、质量、GMP等相关法规的要求。

7.1 确认前文件确认

检查经质量部门确认的图纸、厂商设备资料及相关SOPs草案。

7.1.1.1图纸等相关设计资料

按附件所列文件检查纯化水系统设计文件是否齐全并保存完好,检查结果记录于附件1,各资料作为附件备查。

7.1.1.2设备技术资料检查

按下表所列内容检查纯化水系统的设备使用说明书、合格证、材质证明等文件是否齐全并被合适地保存,检查结果记录于附件2。

7.1.1.3 系统确认文件及操作SOPs的检查

检查系统的确认以及操作、维护程序等操作性文件是否有效,记录文件号,确认上述文件已经批准,检查结果记录于附件3。

7.2 设计审核

目的:对设备URS、供应商功能设计文件、风险评估等设计文件的正确性、有效性进行检查确认,以确认其符合工艺、质量、GMP等相关法规要求。

程序:根据附件6中的项目及要求检查有关文件的内容及保存是否与规定一致,并将确认结果填入附件6,并进行评价。

可接受标准:URS文件及供应商评估应满足工艺、质量、GMP等相关法规要求;供应商功能设计文件等设计文件应有效地响应URS文件;系统设计经风险评估后风险受控并在可接受范围内。

7.3 设计主要参数确认

本系统由原水预处理系统、反渗透系统、EDI系统、超滤系统及消毒系统组成。

系统工艺流程如下:

市政自来水→多介质过滤器→活性碳过滤器→离子软化器→精密过滤器→高压泵1

膜清洗消毒

↓

→反渗透机组1 →高压泵2 →反渗透机组2→二级水箱→ EDI水泵→EDI系统

→纯化水箱→ 1

2

3

加纯蒸气消毒灭菌系统

按下表项目对纯化水系统主要设计指标及配置进行检查,确认其符合设计要求,结果记录于附件7,并进行评价。

7.4 FAT、SAT测试确认

7.2.4.1 目的:设备完成制造后,进行了调试活动,并输出了FAT、SAT文件,通过对FAT、SAT文件的检查,确认纯化水设备经调试后,各项功能正常,可生产出符合要求的纯化水。

7.2.4.2 程序:根据附件8中的项目及要求,检查有关文件的内容及保存是否与规定一致,将确认结果填入附件8,并进行评价。

6.2.4.3 可接受标准:调试中各项测试项目均应符合设定的标准,若调试过程中产生偏差,

应按偏差管理程序进行处理并确认偏差已关闭。

7.5 设计确认评价

设计确认完成后,对确认过程中发生的偏差及处理结果进行评估,对设计确认结果进行评价,确定设计确认结论,记录于附件9。

8、偏差分析

按照设备验证方案对纯化水系统进行各项测试及确认,在测试和确认的过程中若出现不符合设计要求、工艺要求的情况(偏差),应进行分析,找出原因,进行纠正改进直至达到使用的要求,否则该系统不能投入运行。

偏差:

偏差分析:

纠正措施:

纠正措施实施情况:

检查人:年月日

复核人:年月日

9、验证结论

检查人:日期:复核人:日期:

10、再验证

10.1 纯化水系统新建或改建后(包括关键设备和使用点的改动)必须做验证。

10.2 无以上情况,再验证周期为一年(进行水系统运行确认和水质趋势分析)。

附件1:

设计资料确认

附件2:

设备技术资料确认

附件3:

操作文件确认

附件6:

设计文件审核确认

附件7:

设计主要参数确认

附件8:

设备FAT、SAT调试结果确认

附件9:

设计确认评价。