原料预处理技术共44页文档

- 格式:ppt

- 大小:4.23 MB

- 文档页数:44

3.原料及预均化技术学习要点:掌握生产水泥所用原料的类型,每种类型原料提供的主要成分,各类原料中最常用的品种及对主要成分含量的要求破碎比,破碎段数,烘干的目的,常用设备,原料预均化的定义、原理;预均化堆场的类型,特点,影响均化效果的因素,描述物料均匀性的参数。

理解选择原料的原则,原料进行预处理的工作内容,生料均匀性对熟料煅烧的影响,生料均化链的组成,各环节完成工作量的大小,原料预均化堆场的工作过程,设备类型。

了解各类原料中常用品种的性能,低品位原料的类型,主要成分,可作哪种原料使用,使用时应注意什么,原料的开采方式,开采工艺,常用设备,原料运输进厂的方式。

3.1水泥生产的主要原料生产硅酸盐水泥熟料的主要原料有石灰质原料和黏土质原料。

3.1.1 石灰质原料凡是以碳酸钙为主要成分的原料都属于石灰质原料。

它可分为天然石灰质原料和人工石灰质原料两类。

水泥生产中常用的是含有碳酸钙(CaCO3)的天然矿石。

3.1.1.1 石灰质原料的种类和性(1)石灰石:是由碳酸钙组成的化学与生物化学沉积岩。

主要矿物:为方解石(CaCO3)微粒组成,并常含有白云石(CaCO3·MgCO3)、石英(结晶SiO2)、燧石(又称玻璃质石英、火石,主要成分为SiO2,属结晶SiO2)黏土质及铁质等杂质。

CaO含量:纯石灰石含CaO56%,烧失量为44%,随杂质含量增加CaO含量减少。

含水量:一般不大于1.0%,具体值随气候而异。

含黏土杂质越多,水分越高。

(2)泥灰岩:是碳酸钙和黏土物质同时沉积所形成的均匀混合的沉积岩,属石灰岩向黏土过渡的中间类型岩石。

是一种极好的水泥原料。

分类:高钙泥灰岩:CaO≥45%低钙泥灰岩:CaO<45%有些地方产的泥灰岩成分接近制造水泥的原料,可直接烧制水泥,称天然水泥岩。

主要矿物:方解石(3)白垩:是海生生物外壳与贝壳堆积而成的,富含生物遗骸,主要由隐晶或无定形细粒疏松的碳酸钙所组成的石灰岩。

原料预处理操作规程第一章装置概况第一节工艺流程简述 (1)一、原料油预处理及换热 (1)二、一脱四注部分 (7)第二节装置工艺标准 (12)第二章装置开停工第一节装置正常开工 (18)一、开工的准备工作 (18)二、设备、流程贯通试压 (20)三、减压塔抽真空气密性试验 (24)四、开车程序 (24)第二节装置正常停工 (28)一、停工的准备工作 (28)二、正常停工程序 (29)三、正常停工扫线及设备吹扫 (31)第三章岗位操作法第一节电脱盐脱水岗位操作 (33)焦化原料预处理工艺规程与操作法第一章装置概况第一节工艺流程简述1、原料油预处理及换热约45℃的原油自罐区经泵加压至l.0Mpa,经计量后进入原油换热系统。

原油顺序经E-2101(原油一初顶循环油换热器),E-2102(原油-减-线油)后,分为两路,其中:一路经E-2103(原油-初侧油换热器),E-1104(原油-减三),E-1105(原油-减二换热器)换热至131℃;另一路经E-2106(原油-减二换热器),E2107(原油-减渣换热器),E2108(原油-减四)换热至138℃,进入电脱盐部分。

脱后原油再分为两路分别换热:一路经E2109(原油-减渣换热器),E2110(原油-减渣换热器),E2111(原油-减四换热器)换热至225℃;另一路经E-2112(原油-减三换热器),E2113(原油-减渣换热器),E2114(原油-减三换热器)换热至254℃后,与第一路混合,经E2115(原油-减渣换热器),E2116(原油-减四换热器),E-2117(原油-减渣换热器)换热至287℃后,进入初馏塔。

2、初馏部分126℃的初顶油气经初顶热水换热器(E2112)、初顶空冷器(EC2112)冷凝冷却至40℃后,进入初顶回流罐(V2101)。

初顶不凝气引至初顶瓦斯罐(V2111),分液后引入减压炉。

初顶汽油由初顶汽油泵(P2101)抽出,一部分作为塔顶回流返回初馏塔(T2101),另一部分作为产品出装置。

原料预处理原料预处理是食品加工过程中的重要环节之一,它对最终产品的质量和口感起到决定性的作用。

通过对原料进行适当的处理,可以改善其食用性、延长保质期,同时还可以去除其中的有害物质,确保食品的安全性。

原料的清洗是预处理的第一步。

在清洗过程中,要彻底去除原料表面的污垢、农药残留和微生物等。

一般情况下,可以使用清水、食盐水或者淡盐水进行清洗,对于一些特殊的原料,还可以使用专用的清洗剂。

清洗时要注意不要将水温过高,以免影响原料的质量。

针对不同的原料,还可以进行削皮、去骨、切块等处理。

比如,对于水果类原料,可以通过削皮、去核等处理,去除果皮、果核,使其更便于食用。

对于肉类原料,可以通过去骨、切块等处理,方便后续的烹饪和食用。

这些处理可以使原料更加整齐美观,并且有利于烹饪时的热传导和入味。

除了以上处理之外,还有一些原料需要经过脱水、浸泡、烫煮等步骤。

脱水是将原料中的多余水分去除,常用的方法有晾晒、热风脱水、真空脱水等。

脱水处理可以减少原料中的水分含量,提高食品的品质和口感。

浸泡是将原料放入水中浸泡一段时间,以去除其中的杂质、苦味等。

浸泡的时间和浸泡液的温度要根据不同的原料来确定。

烫煮是将原料放入沸水中煮熟或烫熟,以杀灭其中的微生物和酶活性,提高食品的安全性和口感。

还有一些原料需要进行腌制、醉制等处理。

腌制是将原料放入腌料中浸泡一段时间,以使其吸收腌料中的调味料,增加食物的味道和口感。

腌制的时间和腌料的配方可以根据个人口味来确定。

醉制是将原料放入含有酒精的液体中浸泡,以去除其中的腥味和异味,提高食品的质量。

经过预处理的原料需要进行分类和包装。

分类是将不同种类的原料进行分开,避免交叉污染。

包装是将处理好的原料装入适当的容器中,以保持其新鲜度和卫生。

不同的原料可以选择不同的包装材料,如塑料袋、玻璃瓶等。

原料预处理是食品加工不可或缺的一环。

通过适当的清洗、削皮、去骨、脱水等处理,可以改善原料的食用性和质量,并确保食品的安全性。

第三章原料预处理作者:何宗付、石玉林(石科院17研究室)催化重整是炼油和石化的骨干工艺技术之一,它以低辛烷值石脑油为原料,通过重整反应使其转化为高辛烷值汽油组分,或经抽提制取高纯度的基本有机化工原料—苯、甲苯和二甲苯等,同时副产大量廉价氢气,为下游临氢装置提供氢源,其重要性是不言而喻的。

但随着重整技术的发展,国内重整装置处理能力也不断扩大,常规的重整进料-直馏石脑油、加氢裂化石脑油逐渐不能满足生产需求,于是将二次加工汽油(如焦化汽油或催化裂化汽油)也按一定比例掺到直馏石脑油中作为重整进料。

二次加工油的掺入,导致原料油中的硫、氮、烯烃以及金属杂质含量都非常高,原料预处理的操作难度提高,因此预处理技术的重要性也日益关键。

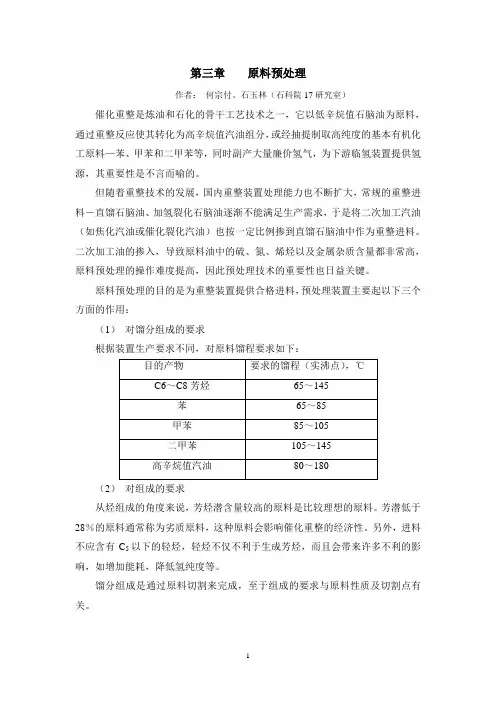

原料预处理的目的是为重整装置提供合格进料,预处理装置主要起以下三个方面的作用:(1)对馏分组成的要求根据装置生产要求不同,对原料馏程要求如下:(2)对组成的要求从烃组成的角度来说,芳烃潜含量较高的原料是比较理想的原料。

芳潜低于28%的原料通常称为劣质原料,这种原料会影响催化重整的经济性。

另外,进料不应含有C5以下的轻烃,轻烃不仅不利于生成芳烃,而且会带来许多不利的影响,如增加能耗,降低氢纯度等。

馏分组成是通过原料切割来完成,至于组成的要求与原料性质及切割点有关。

(3)对杂质含量的要求杂质含量要求一般为:硫含量<0.5ppm、氮含量<0.5ppm、砷含量<1ppb、铅含量<10ppb、铜含量<10ppb、水含量<5ppm、氯含量<0.5ppm。

针对原料中的杂质,在预处理部分是通过加氢脱砷、加氢精制、原料脱氯以及蒸发脱水来实现。

在本章中,将针对这重整装置对原料要求这三个方面,一一叙述重整预处理技术。

第一节原料油的切割重整预分馏的目的,是在重整原料进入反应系统之前,首先将原料中过轻、过重组分分馏出去。

分馏出去的轻组分通常叫“拔头油”,切割出的过重组分称为“切尾油”。

预分馏过程的基本原理是利用原料混合物中的各种组分的沸点不同,将其切割成不同沸点范围的馏分。