某轮主机燃油系统优化案例

- 格式:pdf

- 大小:175.57 KB

- 文档页数:2

工业用汽轮机系统的能源管理与优化摘要:工业用汽轮机系统是目前工业生产中广泛应用的一种高效能源转换装置。

对于提高工业生产效率和降低能源消耗来说,能源管理与优化显得尤为重要。

本文将从能源管理的概念和原则出发,探讨工业用汽轮机系统的能源管理与优化方法,并介绍一些实践案例。

一、引言工业用汽轮机系统通过将热能转化为机械能,实现了能源的高效利用。

然而,在工业生产中,大量的能源浪费仍然存在,导致生产成本的增加和环境污染的加剧。

因此,对工业用汽轮机系统进行能源管理与优化,成为提高工业生产效率和可持续发展的重要手段。

二、能源管理的概念能源管理是指通过采用合理的管理方法和措施,对能源的供需进行平衡,提高能源的利用效率和减少能源的浪费。

能源管理的目标是实现对能源的有效控制和监管,使得能源的使用更加经济高效,同时降低对环境的负面影响。

三、工业用汽轮机系统的能源管理与优化方法1. 能源监测与数据分析通过安装传感器和仪表,对工业用汽轮机系统的能源消耗进行实时监测,并将监测数据进行分析。

通过对数据的分析,可以了解能源的使用情况和能源消耗的主要原因,为制定优化策略提供依据。

2. 能源利用的优化设计对工业用汽轮机系统的设计和运行进行优化,提高能源的利用效率。

通过改进汽轮机的设计和运行参数,减小能源损耗,提高热能的利用效率。

同时,通过优化传热设备和管道系统,减少能源的损失,提高能源利用效果。

3. 能源节约技术的应用采用能源节约技术,减少能源的消耗。

例如,通过应用余热回收技术,利用汽轮机废气中的热能,提供热水和蒸汽供应,从而减少对其他能源的需求。

此外,通过应用智能监控系统,实施能源节约措施,如定时开启和关闭设备,降低无效能耗。

4. 能源管理系统的建立与应用建立一个完善的能源管理系统,对工业用汽轮机系统的能源消耗进行监测、记录和管理。

通过该系统,可以实时了解能源使用情况,并针对性地采取措施进行能源优化。

此外,还可以通过与其他设备的协调控制,实现整个工业生产系统的能源协同管理,达到综合优化效果。

学习知识之燃油优化模式(SFOCOptimisationMethods)当今海洋工业的目标之一是减少船舶二氧化碳排放的影响,从而将船舶推进所需的燃料消耗降低到更广泛的负荷下尽肯能低的值。

因此船舶在降低船速和降低主机负荷的情况下运行。

这使得在主机部分/低负荷运行时减少SFOC (Specific? Fuel? Oil?Consumption,燃油消耗)的需求方面更加强调了操作的灵活性。

然而,对于二冲程发动机,为了保证符合IMO NOx排放要求,SFOC的降低又受NOx法规的影响。

根据主机的预期运行范围,主机可以在下表所示的百分比SMCR(指定的最大连续额定功率)范围内进行SFOC优化。

高负荷范围优化相当于一个正常的标准主机。

对于部分负荷和低负荷优化主机,可以使用以下优化方法,如下表。

上述主机调整方式只适用于具有高效涡轮增压器的主机,并且只适用于符合IMO NOx Tier II要求的主机。

这些调整方式可用于额定功率和降功率使用的主机。

SFOC降低5克/千瓦时,可使燃料成本降低约3%的具体消耗量。

当然,由于低负载,日常消耗将进一步减少。

下面将介绍ME/ME-C和MC/MC- C/ME- B发动机的NOx法规的影响和主机调整方式。

1. NOx排放规则对降低SFOC的影响SFOC在二冲程主机上受到氮氧化物法规的限制。

一般来说,SFOC降低时NOx排放会增加,反之亦然。

在标准配置下,我们的主机优化到接近IMO的NOx限制,这就是为什么NOx排放不能再增加。

MO NOx限制是指在25,50,75和100%负荷下NOx排放循环值的加权平均值:5%?x?NOx?(25)?+?11%?x?NOx?(50)?+?55%?x?NOx?(75)?+?29%?x?NOx?(100).这种关系可用于在整个负载范围内调整SFOC,即可以在低负载时降低SFOC,但在高负载范围内提高SFOC,但加权平均值不超过IMO NOx限制。

汽轮机改造案例

汽轮机改造案例有很多,以下是一个具体的案例:

某电厂的汽轮机为200MW机组,由于设备老化、技术落后以及运行效率

低下等问题,需要进行改造。

改造的主要目标是提高机组的效率和安全性,同时降低能耗和减少对环境的影响。

改造方案包括以下几个方面:

1. 更换新型汽缸:采用新型的汽缸材料和设计,以提高汽缸的效率和安全性。

2. 优化控制系统:采用先进的控制系统,对机组的运行参数进行实时监测和调整,以保证机组的稳定性和效率。

3. 更换新型转子:采用新型的转子材料和设计,以提高转子的效率和安全性。

4. 优化热力系统:对机组的热力系统进行优化,以提高机组的热效率和安全性。

5. 增加余热回收装置:通过增加余热回收装置,将机组的余热进行回收利用,以提高机组的能源利用效率和减少对环境的影响。

通过以上改造方案的应用,该电厂的汽轮机在运行效率和安全性方面得到了显著提高,同时能耗和环境影响也得到了有效降低。

改造后的机组在试运行期间表现良好,得到了用户的高度评价。

以上案例仅供参考,具体改造方案需要根据实际情况进行定制。

主机系统滑油消耗过高1故障的发现某轮主机系统滑油消耗量偏高。

2故障的查找(1)怀疑主机滑油系统的管路可能有破损,为此多次下机舱舱底花铁板以下,顺着主机滑油系统的各段管路逐段检查,特别是对法兰垫片等极有可能产生泄露处,检查得更为仔细,未见有漏。

(2)检查主机润滑油泵轴封,没有发现漏油。

润滑油泵工作正常,油压稳定。

(3)检查主机推力轴承的轴封和中间轴承的轴封,因为其他船曾出现过推力轴承的轴封漏油的情况,几次仔细检查两轴承的轴封,确认轴风正常,没有漏油迹。

(4)观察主机滑油分油机运行过程中出水口和排渣口是否跑油。

假如分油时因水封损失跑油,有时这种损失也很大。

检查结果,主机机油分油机工作正常。

(5)检查滑油冷却器进出海水管路的冷却水,也没有发现油。

说明滑油冷却器管子没有故障。

(6)进入干隔舱检查主机机油循环柜四周及底部,特别注意对焊缝、人孔该螺丝及垫片仔细检查,为见有泄露的痕迹,排除主机循环柜泄露的可能。

经过以上原因的查找和排除,认定主机系统润滑油的消耗量偏高,是由于主机本身造成的。

通过对主机机油消耗量和转速的统计比较,发现主机转速高于Ioor∕min时,主机系统润滑油消耗量不正常偏高,而当主机的转速低于90r∕min时,主机系统润滑油消耗量基本正常,初步认定是主机活塞杆的下部填料函失效。

打开活塞杆的下部填料函和活塞冷却水套管填料函护盖,逐个缸检查各缸活塞杆的下部填料函情况,发现主机第一缸的活塞杆下部填料函漏油严重,终于确认主机系统润滑油的消耗量偏高的原因,为主机活塞杆填料函失效引起的。

4结束语低速柴油机的填料函如得不到及时检修,密封环之间失去间隙,不能密封活塞杆,在活塞杆运动时,会把大量柴油机系统润滑油带到气缸下部空间,油多时流到扫气道或从气缸污油管流走,严重时耗油量很大,必须及时检修填料函。

主机系统润滑油异常有很多种原因,及时发现并处理,才能消除隐患,保证船舶柴油机的安全运行,也避免不必要的经济损失。

船舶动力系统燃油消耗优化与减排船舶作为海洋交通工具的重要组成部分,扮演着全球贸易和经济发展中至关重要的角色。

然而,船舶的燃油消耗和排放却成为了环境和经济问题的焦点之一。

因此,船舶动力系统燃油消耗的优化与减排已成为当今航运业的重要课题。

首先,船舶动力系统的燃油消耗优化是实现减排目标的重要手段。

船舶通常采用燃油作为动力来源,但是燃油的供应和价格不稳定,因此寻找有效的燃油消耗优化方案刻不容缓。

船舶动力系统的燃油消耗主要与船舶的设计、航行速度、航线计划以及操作方式等因素有关。

通过对这些因素进行综合考虑和优化,可以降低船舶的燃油消耗量,并达到减少碳排放的目标。

其次,船舶动力系统燃油消耗优化还需要依赖于船舶技术的创新和优化。

近年来,随着科技的迅速发展,船舶技术不断更新,为船舶动力系统燃油消耗优化提供了更多的可能性。

例如,船舶动力系统可以采用高效的引擎和推进器,提高能源利用率和动力输出。

同时,引入智能控制系统和自动化技术,可以提高船舶的效能和操作安全性,从而降低燃油的消耗和排放。

此外,船舶动力系统燃油消耗优化还需要注重航行计划和航线选择的合理性。

不同的船舶航线和航行计划会对燃油消耗产生显著的影响。

通过科学的航行计划和航线选择,可以减少航行距离和时间,降低燃油耗损。

此外,船舶可以根据天气、洋流和船舶动力系统的性能进行实时调整,以达到最佳的燃油消耗效果。

在船舶动力系统燃油消耗优化的同时,减排技术的应用也是必不可少的。

减排技术包括船舶精细化管理、能源回收利用以及污染物净化等方面。

通过科学规划船舶的使用和维护周期,可以延长船舶的使用寿命,并提高其运行效率。

同时,船舶可以利用余热回收利用系统,将废热转化为可再生能源,以减少对外部供能的依赖。

此外,船舶的排放控制装置和污染物净化技术也可以有效减少船舶排放的二氧化碳、硫化物和氮氧化物等有害物质。

总而言之,船舶动力系统燃油消耗的优化与减排是航运业可持续发展的关键所在。

通过综合考虑船舶设计、航行速度、航线选择以及船舶技术的创新,可以有效降低船舶的燃油消耗和碳排放。

燃油系的案例分析一、日产千里马轿车故障排除故障现象:一辆装备VG30E发动机的千里马轿车。

起动机能带动发动机正常运转,但发动机不能起动。

故障诊断:经检查,有高压火无燃油。

表明故障在油路,经查保险丝正常,拆开燃油泵线束插头,该插头位于后座下,测量红/蓝线与黑线之间电阻显示相通,证明燃油泵良好,通过电路图分析,点火开关“ON”时,ECCS(ECU)第104脚黑线输出5秒控制地线给燃油泵,燃油泵通过蓄电池一点火开关一容丝一安全继电器来的工作电压而运转5秒钟,当发动机起动时,ECCS收到曲轴位置传感器的120°信号时,输出负信号通过第18脚蓝白线至燃油泵继电器线圈,由继电器给泵提供接地,经检查测试燃油泵继电器无故障,ECCS输出信号正常。

所以怀疑安全继电器有故障,拆下安全继电器用万用表检查发现线圈不导通。

将安全继电器蓝线与红/蓝线短接后,发动机顺利起动,由此确认继电器损坏,损新件后,故障彻底排除。

二、丰田CROWN3.0轿车故障排除故障现象:起动发动机数秒后自行熄火,熄火后再起动,数秒后仍自行熄火,发动机在着车过程中故障灯没有点亮。

故障诊断:调取故障码为正常码,由此排除电控系统的故障,测量燃油压力也正常,然而在发动机起动后测量燃油压力,数秒后逐渐降到零,发动机熄火。

将检测端子“FP”与“B”短接,起动发动机后则一切正常,遂用试灯检查燃油泵插头电压,发现在熄火前几秒灯泡熄灭,再检查燃油泵ECU插接件,未发现问题。

测量由ECU传来的燃油泵控制信号,起动时为5V,怠速时为2V,信号电压正常,而且2V信号在发动机熄火后才消失,由此而知燃油泵控制信号正常,故障原因可能在于燃油泵ECU。

于是更换另处一辆正在行驶的同型号轿车燃油泵ECU,装好后试车,故障依旧。

再次检查线路,发现燃油泵ECU上12V电源线在起动几秒后降为0V,顺线路检查,发现保险丝盒下方有一插座松动,将其插牢后,起动发动机,着车后不再自行熄火,故障排除。

某船舶主机燃油系统故障分析及处理主机燃油系统的正常运行关系到船舶运行的安全,对其故障分析及处理展开探讨具有十分重要的意义。

本文结合某船舶主机燃油系统故障实例,对该主机燃油系统的故障进行了分析,并提出了相应的处理措施,以期能为类似系统故障处理提供参考。

标签:船舶;主机燃油系统;故障;处理引言为了节约能源,降低船舶营运成本,船舶中的主机普遍燃用低品质的重油。

随着科学技术的不断进步以及海上运输行业的快速发展,船舶主机也朝着自动化、大型化、复杂化的方向发展,这使得船舶主机故障分析及处理的难度增大。

如何快速分析主机燃油系统的故障原因,及时采取有效的措施进行处理已成为当前的一个重点课题。

1.燃油系统简介某救助拖船2台主机共用一个供油单元。

供油单元分别向2台主机提供约13bar压力的燃油至主机高压油泵单元,主机回油经燃油冷却器至供油单元混合桶。

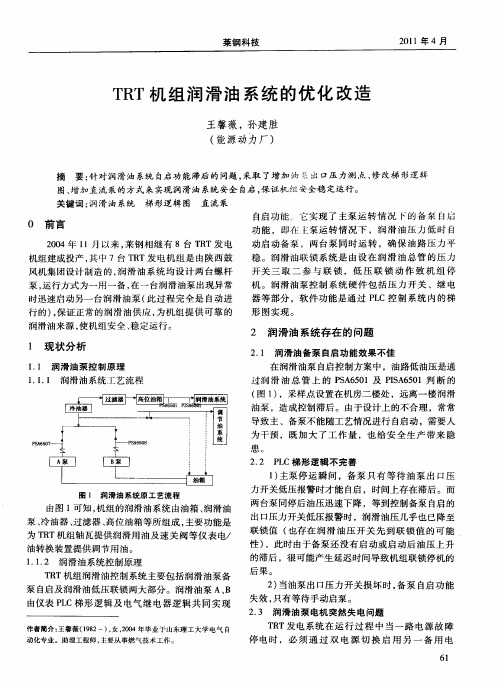

其主机型号为MANL48/60CR型,主机燃油系统见图1。

每台主机设有2台高压油泵,由凸轮轴驱动。

高压油泵产生的高压油供给3 个蓄能器(共轨单元),这3个蓄能器互相串联。

每个蓄能器两端各有1个喷油电磁阀组,控制相应2个气缸的供油至喷油器。

MANL48/60CR型主机采用共轨喷射方式,由电控的节流阀控制高压油泵产生的高压油输送到蓄能器,再通过蓄能器上的电磁阀组控制供给喷油器。

高压油泵出口油压和电磁阀组的开关都由喷射控制单元内2块交替使用的喷射模块控制。

主机燃油系统分为以下4个部分:(1)主机运行前燃油循环。

进机燃油5171经过进机滤器,通过主机燃油供给管路1,流经带节流阀控制的高压油泵2, 一路通过电磁阀组,另一路通过单向阀12,剩余燃油通过压力限制阀13汇集到燃油回油总管5199。

(2)蓄摩喷射。

带节流阀控制的高压油泵2产生的高压燃油进入到蓄能器50,电磁阀组52动作使高压燃油从蓄能器50流入喷油器8,阀组关闭,高压油管压力立即泄放,通过溢流管14回到燃油回油总管5199。