3-4讲陶瓷基复合材料的界面设计

- 格式:pptx

- 大小:482.73 KB

- 文档页数:51

课程基本情况· 课程名称:陶瓷基复合材料· 课程性质:专业选修· 教学对象:大四,材料科学与工程· 总学时:24学时课程思政教学整体设计思路(一)教学设计:目前陶瓷基复合材料在航空航天、军事武器、核工业等高技术领域,以及化工、机械、交通等民用和工业领域占据重要地位。

本课程主要介绍陶瓷基复合材料的原理、工艺、性能与设计,从陶瓷基复合材料概述出发,讲解所涉及的主要增强体材料和基体材料,进而针对强韧化和界面两个重要问题讲述陶瓷基复合材料的复合原理和结构设计,最后采用案例教学的方式讲述典型几类陶瓷基复合材料和碳/碳复合材料的制备工艺、面临的主要问题及解决方法等。

通过课程学习,学生不仅能够学习陶瓷基复合材料的增韧机制、制备方法和性能评判准则,而且能够使学生根据复合材料的强韧化机理,选择基体和增强体,通过界面设计等解决陶瓷基复合材料的设计、制备以及工程问题。

在课程思政改革方面,本课程从陶瓷基复合材料领域的卓越成就、大师魅力和工匠精神三个方面,采用两次主题讲座和一次课堂讨论的形式,在专业教学中穿插课程思政教学内容,使学生了解和掌握中国选择中国特色社会主义现代化发展道路的历史必然性,并充分领略陶瓷基复合材料在高技术领域的重要性和先进性,从而增强大学生立志投身于先进陶瓷材料的学习,将个人的成才梦有机融入实现中华民族伟大复兴的中国梦的思想认识;通过分析国家发展方向和目前复合材料的瓶颈,让学生明白将来从事的工作要承担怎样的责任,引导学生树立严谨求实的态度和理念。

课程将价值塑造、知识传授和能力培养三者融为一体,在丰富学识,增长见识的同时,帮助学生树立正确的人生观、世界观和价值观,见下图。

《陶瓷基复合材料》中课堂教学与课程思政教学的有机结合课程思政典型教学案例(一)案例名称《陶瓷基复合材料》第二章增强材料部分“高性能碳纤维增强材料”(二)案例教学目标1、课堂教学目标能够掌握碳纤维的结构、性能优势、制备方法,尤其是关键制备步骤的作用与控制;深入了解全球碳纤维产业及其发展现状,以及我国碳纤维产业发展所面临的挑战和机遇。

PPT陶瓷基复合材料的界面和强韧化机理陶瓷基复合材料的界面1、界面的粘结形式2、界面的作用3、界面性能的改善 陶瓷基复合材料来讲,界面的粘结形式主要有两种:机械粘结,化学粘结 由于陶瓷基复合材料往往是在高温条件下制备,而且往往在高温环境中工作,因此增强体与陶瓷之间容易发生化学反应形成化学粘结的界面层或反应层。

若基体与增强体之间不发生反应或控制它们之间发生反应,那么当从高温冷却下来时,陶瓷的收缩大于增强体,由于收缩而产生的径向压应力σ r 与界面剪应力τ有关:τ= συ r式中,υ是摩擦系数,一般为0.1~0.6。

此外,基体在高温时呈现为液体(或粘性体),它也可渗入或浸入纤维表面的缝隙等缺陷处,冷却后形成机械结合。

实际上,高温下原子的活性增大,原子的扩散速度较室温大的多,由于增强体与陶瓷基体的原子扩散,在界面上更易形成固溶体和化合物。

此时,增强体与基体之间的界面是具有一定厚度的界面反应区,它与基体和增强体都能较好的结合,但通常是脆性的。

例如Al2O3f/SiO2系中会发生反应形成强的化学键结合。

2、界面的作用对于陶瓷基复合材料来讲,界面粘结性能影响陶瓷基体和复合材料的断裂行为。

对于陶瓷基复合材料的界面来说,一方面应强到足以传递轴向载荷,并具有高的横向强度; 另一方面,陶瓷基复合材料的界面要弱到足以沿界面发生横向裂纹及裂纹偏转直到纤维的拔出。

因此,陶瓷基复合材料界面要有一个最佳的界面强度。

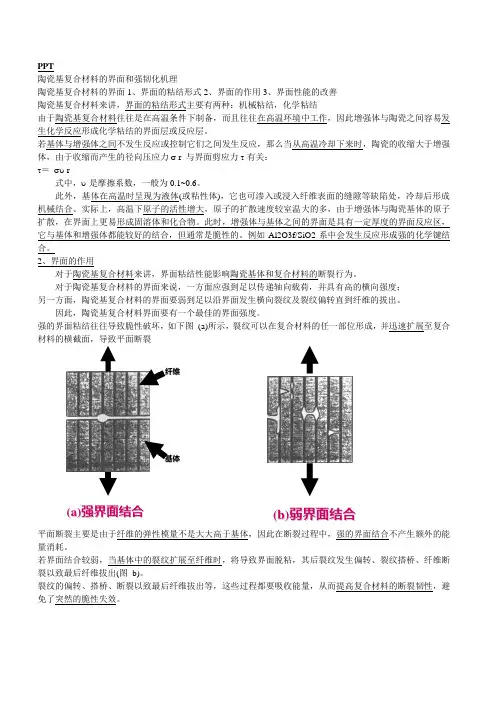

强的界面粘结往往导致脆性破坏,如下图 (a)所示,裂纹可以在复合材料的任一部位形成,并迅速扩展至复合材料的横截面,导致平面断裂平面断裂主要是由于纤维的弹性模量不是大大高于基体,因此在断裂过程中,强的界面结合不产生额外的能量消耗。

若界面结合较弱,当基体中的裂纹扩展至纤维时,将导致界面脱粘,其后裂纹发生偏转、裂纹搭桥、纤维断裂以致最后纤维拔出(图 b)。

裂纹的偏转、搭桥、断裂以致最后纤维拔出等,这些过程都要吸收能量,从而提高复合材料的断裂韧性,避免了突然的脆性失效。

陶瓷基复合材料界面相设计陶瓷基复合材料是一种具有优异性能的材料,其界面相设计对于材料的性能和应用具有重要的影响。

界面相是指复合材料中不同组分之间的交界面,其性质决定了材料的力学、热学、电学、光学等性能。

因此,合理的界面相设计是实现陶瓷基复合材料优异性能的关键。

界面相设计的目的是实现不同组分之间的良好结合,提高材料的强度、韧性和耐磨性等性能。

在陶瓷基复合材料中,通常采用增强相和基体相之间的化学键结合或物理吸附结合来实现良好的界面相设计。

其中,增强相通常是纤维、颗粒或片状材料,基体相则是陶瓷基材料。

在界面相设计中,需要考虑以下几个方面:1.增强相的表面处理:增强相的表面处理可以改善其与基体相的结合性能。

常用的表面处理方法包括化学处理、物理处理和化学物理处理等。

例如,通过表面氧化处理可以增加增强相表面的亲水性,提高其与基体相的结合性能。

2.界面相的选择:界面相的选择应根据材料的应用需求和性能要求进行。

例如,在高温环境下应用的陶瓷基复合材料中,通常采用氧化铝、氮化硅等陶瓷材料作为基体相,而碳纤维、硅碳纤维等高温稳定的增强相。

3.界面相的分布:界面相的分布应均匀,避免出现局部聚集或分散不均的情况。

这可以通过控制增强相的分散度和基体相的制备工艺来实现。

4.界面相的厚度:界面相的厚度应适当,过厚会增加材料的重量和成本,过薄则会影响材料的强度和韧性。

一般来说,界面相的厚度应在0.1-1μm之间。

总之,陶瓷基复合材料界面相设计是实现材料优异性能的关键。

通过合理的界面相设计,可以提高材料的强度、韧性、耐磨性等性能,拓展其应用领域。

未来,随着材料科学技术的不断发展,界面相设计将成为陶瓷基复合材料研究的重要方向之一。

陶瓷基复合材料界面相设计引言:陶瓷基复合材料是一类具有优良性能的材料,广泛应用于航空航天、电子、医疗等领域。

而在陶瓷基复合材料的制备过程中,界面相设计是至关重要的一环。

本文将从界面相设计的意义、设计原则、常用方法以及未来发展方向等方面进行探讨。

一、界面相设计的意义界面相是指陶瓷基复合材料中不同组分之间的交界面。

界面相的设计直接影响到材料的性能和稳定性。

合理的界面相设计可以提高材料的强度、韧性、疲劳寿命等性能,同时还可以改善材料的耐磨性、耐腐蚀性等特性。

因此,界面相设计对于陶瓷基复合材料的性能提升和应用拓展具有重要意义。

二、界面相设计的原则1. 化学相容性原则:界面相的组成要与基体材料和增强相材料相容,避免发生化学反应或相互溶解,以保证界面的稳定性和材料的整体性能。

2. 界面能匹配原则:界面相材料应具有合适的热膨胀系数和力学性能,以确保在温度变化和载荷作用下,界面相与基体材料和增强相之间不会发生过大的应变差异。

3. 界面附着力原则:界面相与基体材料和增强相之间应具有良好的附着力,以提高材料的界面强度和界面传递性能。

4. 界面相结构原则:界面相的结构应具有一定的连续性和均匀性,以提高界面的稳定性和材料的性能一致性。

三、常用的界面相设计方法1. 化学修饰法:通过在界面上引入化学修饰剂,调控界面相的组成和结构,从而改善界面的相容性和附着力。

例如,可以通过在界面上引入有机硅化合物来增强界面的结合力。

2. 力学修饰法:通过调控界面相的力学性能,减小界面材料与基体材料或增强相材料之间的应力差异。

例如,可以通过控制界面相的弹性模量、硬度等参数来改善界面的匹配性。

3. 结构调控法:通过在界面上引入纳米颗粒、纳米纤维等结构,增加界面的连续性和均匀性。

例如,可以通过在界面上引入纳米颗粒来提高界面的强度和硬度。

四、界面相设计的未来发展方向1. 多功能界面相设计:陶瓷基复合材料在不同应用领域对界面相的需求有所差异,未来的研究可以将多种功能要求融合在一起,实现多功能界面相设计,提高材料的综合性能。