半固化片的固化反应机理及常用固化剂概述

- 格式:pdf

- 大小:468.68 KB

- 文档页数:7

PCB板基材的组成及半固化片的固化反应原理以及常用固化剂相关的概述2020-10-10 10:10:10 资料来源:PCB 作者: 王永伟(KBD AND TUOPU 汽车行业-个人)一、PCB板基材的组成一、FR4是防火等级的类别:1.在PCB中说FR4是指一类材料的统称,一般是指Tg125度及以上的材料,另外还有FR1,FR5等材料。

2. HTG(你这里应该是说High Tg)和normal(你这里应该是说normal Tg)是指材料的Tg点一个是高Tg (大于等于160度),一个是普通Tg(Tg125~135度),你可以参考IPC-4101B3.1080/2116说的是玻纤布的型号其中有:106,1080,2113,2116,3313,7628等主要是按照厚度来分类的,他们用在PCB的压合中,增加层与层之间的结合力,你可以参考IPC-44124.High-Tg和normal-Tg材料主要就是Tg点的不同导致耐热性的差异,High-Tg材料多用在高层数(大于14L层),信赖性要求比较严格的高速PCB中,normal-Tg材料多用于4L-12L和汽车板中,这里的差别和优缺点太多我就不一一列举了,相关的PCB材料介绍可以在百度文库中找到。

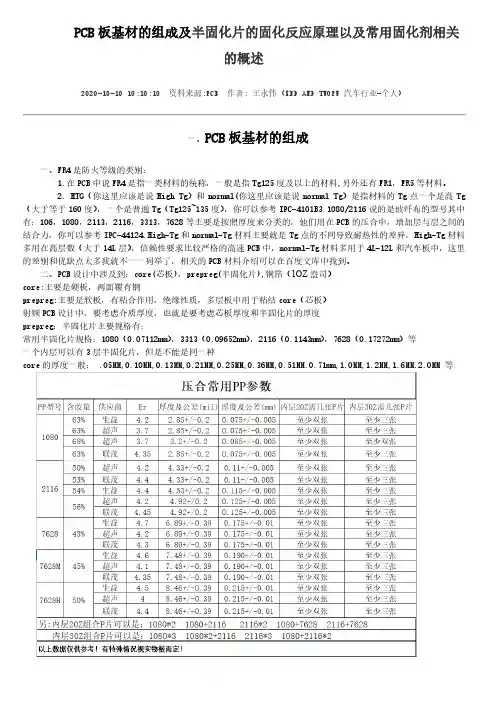

二、PCB设计中涉及到:core(芯板),prepreg(半固化片),铜箔(1OZ盎司)core:主要是硬板,两面覆有铜prepreg:主要是软板,有粘合作用,绝缘性质,多层板中用于粘结core(芯板)射频PCB设计中,要考虑介质厚度,也就是要考虑芯板厚度和半固化片的厚度prepreg:半固化片主要规格有:常用半固化片规格:1080(0.07112mm),3313(0.09652mm),2116(0.1143mm),7628(0.17272mm)等一个内层可以有3层半固化片,但是不能是同一种core的厚度一般: .05MM,0.10MM,0.13MM,0.21MM,0.25MM,0.36MM,0.51MM.0.71mm,1.0MM,1.2MM,1.6MM.2.0MM 等PCB板材厚度规格:0.5mm,0.7mm,0.8mm,1.0mm,1.2mm,1.5mm,1.6mm,2.0mm,2.4mm,3.2mm,6.4mm PCB板上铜箔的厚度规格:18um, 25um, 35um, 70um和105um板厚一般分为含铜和不含铜两种厚度备注:1 foot = 12 inch = 304.8 mm、1inch = 25.4 mm、1 mil=0.0254 mm、1 inch=1000 mil、1OZ=28.375g 1 OZ铜箔其真正厚度为1.38mil或35μm一、芯板、半固化片规格:2.半固化片:1080~3.0mil 、2116~4.2mil、7628~7.0mil3.流胶厚:1080~2.5mil、7628~6.5mil、0.14mm=2*1080、0.21mm=2*2116、0.24mm=7628+1080、0.36mm=2*7628、0.4mm=2*7628+1080二、常用半固化片在不同铜厚、不同图形厚度变化:1.HOZ2.1OZ3.2OZ4.3OZ注:GND为65%以上的大铜箔,H为高树脂含量,C为低树脂含量。

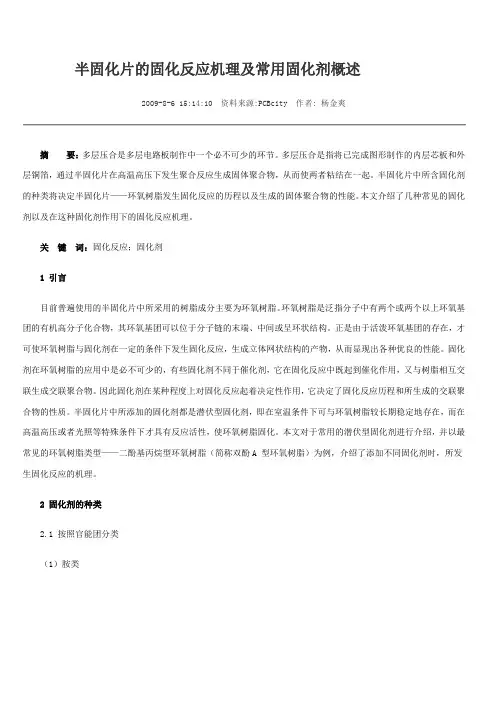

半固化片的固化反应机理及常用固化剂概述2009-8-6 15:14:10 资料来源:PCBcity 作者: 杨金爽摘要:多层压合是多层电路板制作中一个必不可少的环节。

多层压合是指将已完成图形制作的内层芯板和外层铜箔,通过半固化片在高温高压下发生聚合反应生成固体聚合物,从而使两者粘结在一起。

半固化片中所含固化剂的种类将决定半固化片——环氧树脂发生固化反应的历程以及生成的固体聚合物的性能。

本文介绍了几种常见的固化剂以及在这种固化剂作用下的固化反应机理。

关键词:固化反应;固化剂1 引言目前普遍使用的半固化片中所采用的树脂成分主要为环氧树脂。

环氧树脂是泛指分子中有两个或两个以上环氧基团的有机高分子化合物,其环氧基团可以位于分子链的末端、中间或呈环状结构。

正是由于活泼环氧基团的存在,才可使环氧树脂与固化剂在一定的条件下发生固化反应,生成立体网状结构的产物,从而显现出各种优良的性能。

固化剂在环氧树脂的应用中是必不可少的,有些固化剂不同于催化剂,它在固化反应中既起到催化作用,又与树脂相互交联生成交联聚合物。

因此固化剂在某种程度上对固化反应起着决定性作用,它决定了固化反应历程和所生成的交联聚合物的性质。

半固化片中所添加的固化剂都是潜伏型固化剂,即在室温条件下可与环氧树脂较长期稳定地存在,而在高温高压或者光照等特殊条件下才具有反应活性,使环氧树脂固化。

本文对于常用的潜伏型固化剂进行介绍,并以最常见的环氧树脂类型——二酚基丙烷型环氧树脂(简称双酚A 型环氧树脂)为例,介绍了添加不同固化剂时,所发生固化反应的机理。

2 固化剂的种类2.1 按照官能团分类(1)胺类胺类固化剂包括脂肪族胺类和芳香族二胺类。

其中脂肪族胺类中最常用的是乙二胺、己二胺、二乙烯三胺、三乙烯四胺等,通常为了降低其固化活性,提高贮存运输的稳定性,可以将其进行化学改性,与有机酮类化合物进行亲核加成反应,生成酮亚胺类物质。

经过改性制得的芳香族二胺固化剂具有优良的性能,毒性低、吸水率低,从而使其贮存更加方便,而Tg 高则使板材的尺寸更加稳定。

固化剂及固化的原理固化剂是指能够使物质从液态或可塑态转变为固态状态的物质。

它可以通过不同的原理产生固化作用,下面将详细介绍几种常见的固化剂及其固化原理。

1. 热固化剂热固化剂的固化原理是在一定的温度下,通过热源提供的热能,使物质分子间产生反应,形成化学键,从而形成稳定的结构。

典型的热固化剂有环氧树脂和聚酰胺等。

在加热的过程中,这些物质经历了以下几个步骤:首先,加热使固化剂发生化学变化,生成活性基团;接着,活性基团与固化剂中的反应物发生反应,形成交联结构;最后,交联结构的形成导致物质变得坚硬,从而实现了固化。

2. 光固化剂光固化剂是利用特定波长的紫外光源或可见光源引发物质分子间的化学反应,形成交联结构的固化剂。

在光固化剂中,常用的是光引发剂,它们对特定波长的光敏感。

当光引发剂吸收相应波长的光时,电子激发到高能级,会与固化剂中的反应物发生相应的光化学反应,形成交联结构。

光固化不需要加热,在光源照射下即可实现固化,因此具有快速固化、节能环保等特点。

典型的光固化剂有丙烯酸酯、丁烯酸酯等。

3. 湿固化剂湿固化剂是利用固化剂在潮湿环境中与空气的水分反应形成交联结构的固化剂。

常见的湿固化剂有硅酮、氨基硅烷等。

在湿固化剂中,水分与固化剂中的活性基团发生反应,形成稳定的交联结构。

湿固化的速度受到环境湿度和温度等因素的影响。

湿固化剂具有无需加热、工艺简单等优点,广泛应用于建筑密封胶、玻璃胶等领域。

4. 自由基固化剂自由基固化剂是通过自由基引发聚合反应,形成交联结构的固化剂。

自由基是具有不成对电子的分子或原子,它们具有高度活性,易于引发聚合反应。

自由基固化剂广泛应用于胶粘剂、涂料等制品中。

在自由基固化剂中,通常使用过氧化物等物质作为引发剂,通过加热或光照等方式产生自由基,并与反应物发生自由基聚合反应。

在自由基聚合的过程中,交联结构逐渐形成,导致物质从液态或可塑态转变为固态。

总而言之,不同类型的固化剂通过不同的原理实现固化作用。

半固化片

我们常见的半固化片是由玻璃丝布和环氧树脂构成的,在制作半固化片时环氧树脂最初是由A态(液态)经加工最终变成B态(半固态)的,多层板的压合成功主要是环氧树脂在由B态(半固态)加热转变为稳定的C态(固态)的过程中起的主要作用,而玻璃丝布可以说是半固化片的骨架,在热压过程中,它并不发生本质的变化,而起到决定厚度和维持线路板刚性的作用。

在压机热压的过程中,半固化片在受热的条件下由于自身含有的挥发物(相当于稀释剂)的作用会逐渐软化直至完全变成液态,逐渐熔化的树脂会与表面经过粗化(黑氧化或棕化)的内层板和铜箔发生反应产生很好的结合力,从而它们就成为了一个共体。

由于含有的固化剂的作用,在加热条件下,树脂会最终变为稳定的固态(C态),最终的多层板就形成了。

在冷藏室中存放的半固化片其树脂是B态(半固态)的晶粒状物质,在空气中长时间放置,它是不稳定的,会不断的发生反应,这样会影响到半固化片应有的性能,所以对半固化片的存放是有严格要求的,即在18±2℃,湿度≤55%RH 的条件下,最长时间放置不能超过半年。

固化剂的种类与性质一、固化剂的定义环氧树脂本身是热塑性的线型结构,不能直接拿来就应用,必须在向树脂中加入第二组份,在一定温度(或湿度)等条件下,与环氧树脂的环氧基进行加成聚合反应,或催化聚合反应,生成三维网络结构(体型网络结构)的固化物后才能使用。

这个充当第二组分的化合物或树脂称作固化剂。

固化剂(Curing agent)又称为硬化剂(Hardene agent),是热固性树脂必不可少的固化反应剂,对于环氧树脂来说本身品种较多,而固化剂的品种更多,仅用环氧树脂和固化剂二种材料的不同品种相组合就能组成应用方式不同和性能各异的固化产物,这是环氧树脂应用上的一大特色。

二、固化剂的种类与性质固化剂的品种繁多,现将几款常用的固化剂分类如下;1、胺类固化剂:⑴聚酰胺类:作为环氧树脂固化剂的聚酰胺是由二聚、三聚植物油酸或不饱和脂肪酸与多元胺酰胺反应制得的。

由于结构中含有较长的脂肪酸碳链和氨基,可使固化产物具有高的弹性和粘接力及耐水性,它的施工性也较好,配料比例较宽,毒性小,基本上无挥发物,能在潮湿的金属、混凝土表面施工。

但它的缺点是耐热性比较低,热变形温度仅50℃左右;低于15℃固化不完全,固化物的物理性能、机械性能均会下降,因此必须添加促进剂来调整其固化速度,但过量会导致固化物脆性加大;耐汽油、烃类溶剂性差。

⑵脂肪族胺类:脂肪族胺类固化剂在各种固化剂中用量仅次于聚酰胺。

这是因为它们大多数为液体,与环氧树脂有很好的混溶性;可以在常温下固化环氧树脂,工艺上来的方便;反映时放热,释放出的热量进一步促使环氧树脂与固化剂的反应。

因为固化放热,所以每次配料使用的环氧树脂数量不能太多,根据固化剂的具体特性掌握适当的配合量。

固化产物的耐热性不高,为了提高其耐热性可适当加热固化;或者室温凝胶(或部分固化后),在予以适当的温度加热固化。

脂肪族胺类固化剂常用于不能加热(例如大型部件)或不允许加热(热敏感部件)的胶黏剂、密封胶、小型浇铸、层压材料,室温固化涂料等。

固化剂的分类与概况(1)固化剂的种类显在型固化剂为普通使用的固化剂,而潜伏型固化剂则指的是:这类固化剂与环氧树脂混合后,在室温条件下相对长期稳定(一般要求在3个月以上,才具有较大实用价值,最理想的则要求半年或者1年以上),而只需暴露在热、光、湿气等条件下,即开始固化反应。

这类固化剂基本上是用物理和化学方法封闭固化剂活性的。

在显在型固化剂中,双氰胺、己二酸二酰肼这类品种,在室温下不溶于环氧树脂,而在高温下溶解后开始固化反应,因而也呈现出一种潜伏状态。

所以,在有的书上也把这些品种划为潜伏型固化剂。

实际上可称之为功能性潜伏型固化剂。

因为潜伏型固化剂可与环氧树脂混合制成一液型配合物,简化环氧树脂应用的配合手续,其应用范围从单包装胶黏剂向涂料、浸渍漆、灌封料、粉末涂料等方面发展。

潜伏型固化剂在国外日益引起重视,可以说是研究与开发的重点课题,各种固化剂改性新品种和配合新技术层出不穷,十分活跃。

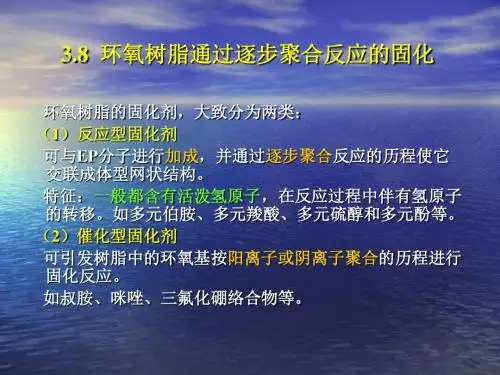

显在型固化剂(以下称固化剂)可分为加成聚合型和催化型。

所谓加成聚合型即打开环氧基的环进行加成聚合反应,固化剂本身参加到三维网状结构中去。

这类固化剂,如加入量过少,则固化产物连接着末反应的环氧基。

因此,对这类固化剂来讲,存在着一个合适的用量。

而催化型固化剂则以阳离子方式,或者阴离子方式使环氧基开环加成聚合,最终,固化剂不参加到网状结构中去,所以不存在等当量反应的合适用量;不过,增加用量会使固化速度加快。

加成聚合型固化剂有多元胺、酸酐、多元酚、聚硫醇等。

其中最重要、应用最广泛的是多元胺和酸酐,多元胺占全部固化剂的71%,酸酐类占23%。

从应用角度出发,多元胺多数经过改性,而酸酐则多以原来的状态,或者两种、三种低温共融混合使用。

(2)固化剂的固化温度与固化物的耐热性各种固化剂的固化温度各不相同,固化物的耐热性也有很大不同。

一般地说,使用固化温度高的固化剂可以得到耐热优良的固化物。

对于加成聚合型固化剂,固化温度和耐热性按下列顺序提高:脂肪族多胺<脂环族多胺<芳香族多胺≈酚醛<酸酐催化加聚型固化剂的耐热性大体处于芳香多胺水平。

半固化片基本知识

半固化片是一种口服制剂,其中抗菌药物被融化在便于吞服且可逆转的糖衣液体胶囊中,由于其形态简洁易持,被广泛应用在医学研究和临床实践中。

半固化片的结构完全围绕着被溶解的抗菌药物,由多个组分组成,如保湿剂、展珠剂、迁移剂、基质、结合剂、收缩剂、助剂和糖衣等。

根据药物的稳定性,半固化片的结构不仅有利于糖衣的保持,而且还可以保持药物的安全和稳定。

半固化片有许多优点,它们可以满足多种功效,如长效、添加层在药物表面,使药物释放缓慢、稳定以及改善口服药物的生物利用度。

此外,半固化片可以保持药物的香气、口感和视觉特性,使口服制剂更具成药性和更高的抗菌性。

半固化片的制剂过程非常复杂,特别是涉及到液体糖衣混合过程,精确控制糖衣粘度和吸收物质,必须有专业的工艺设计和生产过程来保证药物的质量,以确保终端消费者的安全。

因此,选择一家生产半固化片制剂的优质制药厂是必不可少的,该厂采取完善的质量控制系统,严格执行GMP标准,确保制剂质量达标。

总之,半固化片的使用有较多的优点,它改善口服制剂的卫生学特性,保持药物的质量和抗菌性,同时可以降低制剂过程的复杂性,这对于医学研究和临床实践都是十分重要的。

因此,为了保证消费者吞服的口服制剂安全有效,需要确保采用优质的制药厂以及严格的GMP标准。

固化剂又名硬化剂、熟化剂或变定剂,是一类增进或控制固化反应的物质或混合物。

树脂固化是经过缩合、闭环、加成或催化等化学反应,使热固性树脂发生不可逆的变化过程,固化是通过添加固化(交联)剂来完成的。

固化剂是必不可少的添加物,无论是作粘接剂、涂料、浇注料都需添加固化剂,否则环氧树脂不能固化。

固化剂的品种对固化物的力学性能、耐热性、耐水性、耐腐蚀性等都有很大影响。

.1定义.2温度特性.3结构特性.4分类.▪按用途分类.▪按化学成分分类.5选择.6发展概况.▪环氧树脂.▪环氧树脂固化的三个阶段.▪聚异氰酸酯定义固化剂又名硬化剂、熟化剂或变定剂,是一类增进或控制固化反应的物质或混合物。

树脂固化是经过缩合、闭环、加成或催化等化学反应,使热固性树脂发生不可逆的变化过程,固化是通过添加固化(交联)剂来完成的。

固化剂按化学成分分类1.脂肪族胺类例如乙烯基三胺DETA 氨乙基哌嗪AE 2.芳族胺类例如间苯二胺m-PDA MPD 二氨基二苯基甲烷DDM HT-972 DEH-50 3.酰胺基胺类4.潜伏固化胺类5.尿素替代物。

温度特性固化剂的固化温度和耐热性各种固化剂的固化温度各不相同,固化物的耐热性也有很大不同。

一般地说,使用固化温度高的固化剂可以得到耐热优良的固化物。

对于加成聚合型固化剂,固化温度和耐热性按下列顺序提高:脂肪族多胺<脂环族多胺<芳香族多胺<酚醛<酸酐催化加聚型固化剂的耐热性大体处于芳香多胺水平。

阴离子聚合型(叔胺和咪唑化古物)、阳离子聚合型(BF3络合物)的耐热性基本上相同,这主要是虽然起始的反应机理不同,但最终都形成醚键结合的网状结构。

固化反应属于化学反应,受固化温度影响很大,温度增高,反应速度加快,凝胶时间变短;凝胶时间的对数值随固化温度上升大体呈直线下降趋势。

但固化温度过高,常使固化物性能下降,所以存在固化温度的上限;必须选择使固化速度和固化物性能折中的温度,作为合适的固化温度。

半固化片残铜率摘要:1.半固化片的概念及特点2.半固化片的应用领域3.残铜率的定义及影响因素4.半固化片对残铜率的影响5.降低残铜率的方法正文:一、半固化片的概念及特点半固化片,又称半固化片材,是一种介于液态和固态之间的特殊材料。

它具有一定的形状和强度,但仍具有一定的流动性。

半固化片具有如下特点:1.良好的流动性:半固化片在一定程度上保留了液态材料的流动性,使其易于成型和填充模具。

2.较高的强度:半固化片具有一定的强度,能够满足部分应用场景的需求。

3.可塑性强:半固化片可以根据需要进行熔融、成型和固化,具有较强的可塑性。

二、半固化片的应用领域半固化片广泛应用于以下几个领域:1.电子行业:如半导体封装、PCB 板制造等。

2.轻工行业:如家具制造、建筑装饰等。

3.交通运输行业:如汽车、船舶、航空等制造领域。

4.其他领域:如新能源、医疗等。

三、残铜率的定义及影响因素残铜率是指在半固化片生产过程中,未能完全固化的铜残留在产品中的比例。

残铜率的大小受以下几个因素影响:1.半固化片的配方:不同的配方会影响半固化片的固化程度,从而影响残铜率。

2.成型工艺:成型过程中温度、压力等参数的控制,会影响半固化片的固化程度,进而影响残铜率。

3.固化条件:如固化温度、时间等,对残铜率有直接影响。

四、半固化片对残铜率的影响半固化片的性质直接影响残铜率,如:1.粘度:粘度适中的半固化片有利于成型,可降低残铜率。

2.固化速度:合适的固化速度可使半固化片在成型过程中达到最佳固化程度,从而降低残铜率。

五、降低残铜率的方法1.优化半固化片配方,提高固化程度。

2.严格控制成型工艺参数,确保半固化片在成型过程中达到最佳固化程度。

3.提高固化条件,如提高固化温度、延长固化时间等。

总之,半固化片在电子、轻工等行业中具有广泛的应用,而残铜率直接影响产品质量。

半固化片残铜率(实用版)目录1.半固化片的概述2.半固化片的性质和特点3.半固化片在工业生产中的应用4.残铜率的定义和影响因素5.半固化片对残铜率的影响6.结论正文一、半固化片的概述半固化片,又称半固化片材,是一种处于液态和固态之间的特殊状态的材料。

它是由各种有机和无机物质混合而成的复合材料,具有一定的强度和硬度,但在一定条件下还可以发生形变。

半固化片具有良好的可塑性、耐热性、耐腐蚀性和电绝缘性等特点,因此在工业生产中得到了广泛的应用。

二、半固化片的性质和特点半固化片具有以下几种显著的性质和特点:1.良好的可塑性:半固化片在一定温度和压力下可以发生形变,具有较好的可塑性。

2.耐热性:半固化片的耐热性较好,可以在高温环境下保持其物理和化学性能。

3.耐腐蚀性:半固化片具有较好的耐腐蚀性,不易受到化学介质的侵蚀。

4.电绝缘性:半固化片具有优良的电绝缘性,可以应用于电气绝缘领域。

三、半固化片在工业生产中的应用半固化片在工业生产中具有广泛的应用,主要包括以下几个方面:1.电子行业:半固化片可以用于制作印刷电路板、电子元器件等。

2.航空航天:半固化片可以用于制作航空航天器的结构件和功能件。

3.汽车工业:半固化片可以用于制作汽车发动机、传动系统等部件。

4.建筑行业:半固化片可以用于制作建筑墙体材料、保温材料等。

四、残铜率的定义和影响因素残铜率是指在工业生产过程中,残留在设备、器具等表面的铜的含量。

残铜率的大小受以下几个因素的影响:1.原材料中铜的含量:如果原材料中铜的含量较高,那么残铜率也相对较高。

2.生产工艺:不同的生产工艺对残铜率的影响也不同。

例如,熔炼、铸造等工艺容易导致铜的残留。

3.设备和器具的材质:设备和器具的材质对残铜率也有影响。

例如,不锈钢等耐腐蚀材料相对容易清洗,残铜率较低。

五、半固化片对残铜率的影响半固化片作为一种特殊的材料,对残铜率有一定的影响。

由于半固化片具有良好的耐热性、耐腐蚀性和电绝缘性,因此在工业生产过程中,可以降低设备和器具表面的铜的残留,从而降低残铜率。

半固化片残铜率(原创版)目录1.半固化片的概念及特点2.半固化片在电子行业中的应用3.残铜率的定义及其对半固化片的影响4.如何降低半固化片中的残铜率5.结论正文一、半固化片的概念及特点半固化片,又称半固化片材,是一种在电子工业中广泛应用的基材。

它具有优良的电气性能、机械性能和化学稳定性,因此在制造印刷电路板(PCB)等电子产品时被广泛使用。

二、半固化片在电子行业中的应用半固化片在电子行业中的应用主要包括以下几个方面:1.用于制造印刷电路板(PCB):PCB 是电子产品的核心组件,负责连接各种电子元器件,半固化片作为 PCB 的原材料,其质量直接影响到电子产品的性能和稳定性。

2.用于制造覆铜板:覆铜板是 PCB 制造中的重要材料,它通过将铜箔贴附在半固化片表面,形成导电通路,从而实现电子信号的传输。

三、残铜率的定义及其对半固化片的影响残铜率是指在半固化片生产过程中,铜箔贴附后残留在表面的铜的比例。

残铜率过高会导致电子产品的电气性能降低,影响产品的稳定性和可靠性。

因此,降低残铜率是提高半固化片质量的关键。

四、如何降低半固化片中的残铜率降低半固化片中的残铜率需要从以下几个方面入手:1.选择合适的半固化片材料:材料的质量和性能直接影响到残铜率的高低,因此选择合适的半固化片材料是降低残铜率的基础。

2.优化生产工艺:生产工艺的合理性对残铜率有很大影响,通过优化生产工艺,可以有效地降低残铜率。

3.控制生产环境:生产环境的湿度、温度等条件对残铜率也有一定影响,因此需要对生产环境进行严格控制。

五、结论半固化片作为电子产品制造中的重要材料,其质量对电子产品的性能和稳定性具有重要影响。