GKG-G5与刮刀检验

- 格式:pdf

- 大小:1.34 MB

- 文档页数:10

钢网、刮刀管理规范钢网、刮刀管理规范页码第2页共11 页生效日期2010-11-1(2)元件最小PITCH为0.4 mm的产品选取0.12mm的模板,(3)最小间距大于或等于0.5 mm的产品选取0.15mm的模板5.3 钢网制作方法:确认分析要制作的机型及特殊元件引脚尺寸,排列位置考虑受力的方向决定钢网式样. PCB升级变更与品质异常改善,需要修改或重开钢网5.4.钢网开孔基准参照《金众手机开网规范》编号:手机开孔规范.xls6.0钢网编号管理:6.1 钢网编号标签的说明板型:主板用M标示、,GPS板、SIM板用S标示机型名称:以客供名称为准面:O标示阴阳板,A标示A面,B标示B面PCB板本:PCB版号开往次数:以1、2、3、4以此类推钢网厚度:10标示0.1MM ,12标示0.12 ,15标示0.156.1.1钢网的启用日期:表示该钢网的使用日期.6.1.2钢网的废弃日期:指该钢网确定的废弃日期.6.2 钢网管理标贴颜色说明:6.2.1 正常使用的无铅钢网为绿色标贴.6.2.2 待废弃钢网加贴黄色标贴.6.2.3 已废弃钢网加贴红色标贴.钢网、刮刀管理规范钢网、刮刀管理规范页码第4页共11 页生效日期2010-11-1上)进行张力测试,并将测试记录于<<SMT钢网张力测量记录表>>7.3钢网的清洁:生产线每班上班后前10分钟,印刷员负责对钢网的清洁并填写印刷机保养记录表,清洁时用洗板水、无尘纸对钢网孔进行清洁擦试干净后用风枪清除钢网的异物, 确保无残留异物在钢网上(包括胶纸),在拉线转拉时,由印刷员清洁OK后交由跟拉技术员确认无误后退回钢网设备管理员再次确认无误后贴上保护膜,并做好钢网领用、使用记录.7.3.1清洗方式:a.洗涤专用物品: 环保洗板水,白布b.洗涤次数标准: 自动: 5 pcs/1次手动: 20pcs/1次7.4.钢网性能的确认:技术员在退回或领出钢网时,确认钢网是否良好,钢片无变形,特别是IC引脚之孔位.生产时钢网再次由工程技术员进行确认。

![SMT刮刀使用管理规范标准[详]](https://uimg.taocdn.com/b807ff93b4daa58da0114ae5.webp)

:1.0目的规SMT刮刀的管理及使用,保证刮刀更换与存储有效控制以制定刮刀的使用、清洁、保养作业规,降低印刷不良率,延长刮刀的使用寿命。

2.0围公司SMT车间生产线刮刀的使用及管理3.0定义刮刀:印刷机印刷工具4.0职责印机操作员& SMT技术员或工程师.﹐刮刀使用&周期检修保养和管理。

5.0程序:5.1 刮刀选用方式.5.1.1全自动印刷机刮刀选用方法A.PCB X长小于240MM选择小刮刀(GD18 L为350MM DS-2为240MM)5.2刮刀安装方法5.2.1在安装刮刀前,需检查刮刀是否有损坏。

如有损坏,通知SMT技术人员更换新刮刀。

5.2.2把刮刀上a和b两个螺丝挂在刮刀固定装置的a和b挂钩上并旋紧螺丝.5.3刮刀安装完需再检查一次,确认刮刀与固定装置是否松动。

5.4操作员按生产需要,要将换下的刮刀用碎布沾酒精清洗干净,检查是否有损坏,再退回SMT材料仓库,仓库管理员收到刮刀后需用刮刀放置盒或泡泡袋包装好放在固定区域存放以防损坏。

坏刮刀通知SMT技术队处理。

5.4操作员每天交班时需把刮刀取下清洁及检查是否有损坏,如有损坏通知SMT技术处理6.0.刮刀日点检6.1.外观,看刀片锋口有无缺口,若有缺口须更换。

6.2刀片形状,看有无变形,平整度如何,若有扭曲变形须更换。

6.3刮刀硬度,太硬伤钢板,太软刮不干净,可通过印刷判断,在钢网和设备参数无误的状况下试印刷看钢网上面是否干净,若有锡膏糊在钢网上说明刮刀硬度太小。

6.4印刷过程中,锡膏的滚动会使部分锡膏进入刮刀的缝隙中,进入缝隙的锡膏如果没有及时的清除时间长了锡膏变干就会形成锡膏硬块,须将刮刀卸下清洗锡膏硬块,清洗干净刮刀部件后重新装好刮刀。

要求设备操作人员每次清洗钢网时将刮刀清洗干净。

6.5钢刮刀片的使用寿命定为20万次印刷次数,要求每月进行月保养,确认刮刀的性能。

生产术人员要随时关注印刷状况,如果印刷效果突然变差,或者钢板上局部或某些位置印刷后残留较多锡膏,可能刮刀片损伤或疲劳,需要更换刀片。

:1.0目的规范SMT刮刀的管理及使用,保证刮刀更换与存储有效控制以制定刮刀的使用、清洁、保养作业规范,降低印刷不良率,延长刮刀的使用寿命。

2.0范围公司SMT车间生产线刮刀的使用及管理3.0定义刮刀:印刷机印刷工具4.0职责印机操作员& SMT技术员或工程师.﹐刮刀使用&周期检修保养和管理。

5.0程序:5.1 刮刀选用方式.5.1.1全自动印刷机刮刀选用方法A.PCB X长小于240MM选择小刮刀(GD18 L为350MM DS-2为240MM)5.2刮刀安装方法5.2.1在安装刮刀前,需检查刮刀是否有损坏。

如有损坏,通知SMT技术人员更换新刮刀。

5.2.2把刮刀上a和b两个螺丝挂在刮刀固定装置的a和b挂钩上并旋紧螺丝.5.3刮刀安装完需再检查一次,确认刮刀与固定装置是否松动。

5.4操作员按生产需要,要将换下的刮刀用碎布沾酒精清洗干净,检查是否有损坏,再退回SMT材料仓库,仓库管理员收到刮刀后需用刮刀放置盒或泡泡袋包装好放在固定区域存放以防损坏。

坏刮刀通知SMT技术队处理。

5.4操作员每天交班时需把刮刀取下清洁及检查是否有损坏,如有损坏通知SMT技术处理6.0.刮刀日点检6.1.外观,看刀片锋口有无缺口,若有缺口须更换。

6.2刀片形状,看有无变形,平整度如何,若有扭曲变形须更换。

6.3刮刀硬度,太硬伤钢板,太软刮不干净,可通过印刷判断,在钢网和设备参数无误的状况下试印刷看钢网上面是否干净,若有锡膏糊在钢网上说明刮刀硬度太小。

6.4印刷过程中,锡膏的滚动会使部分锡膏进入刮刀的缝隙中,进入缝隙的锡膏如果没有及时的清除时间长了锡膏变干就会形成锡膏硬块,须将刮刀卸下清洗锡膏硬块,清洗干净刮刀部件后重新装好刮XXX XXX XXX。

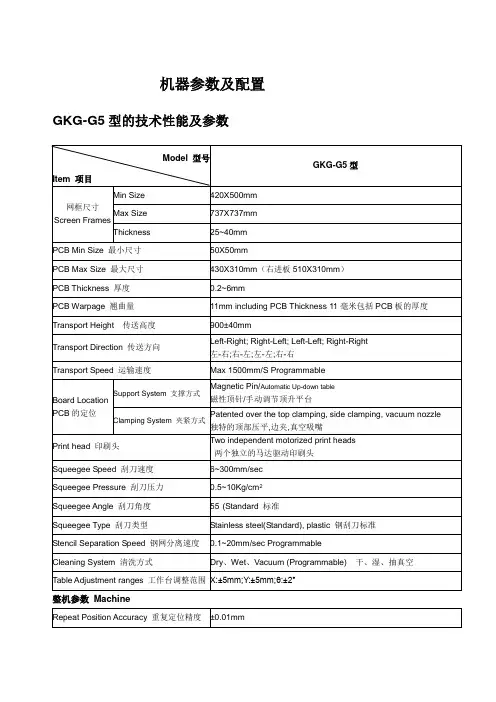

新款G5相对老款全自动印刷机的优点

精度:精度上有所提升,新款能完全保证01005元件完美印刷。

印刷周期:印刷速度相比有所提升,印刷周期(不包括印刷及清洗时间) 由原来的≤10S提升到≤7S 。

刮刀系统:普通滑轨式带缓冲功能的刮刀装置,新式的刮刀结构。

软件:全新的操作界面:人性化操作按钮及导航功能,含操作手册和帮助文件。

全新的控制系统:采用世界上最先进的美国PMAC运动控制卡,提供即时性和多任务功能如暂停功能,不停止机器运动直接将参数更改等便利功能。

运输皮带:采用高强度平皮带,载重更强,不易磨损,经久赖用。

压板结构:采用可伸缩的上压片结构,针对变型板更灵活更方便。

新型活动式上压板机构—改善以前压板机构出现发卡的情况。

刮刀横梁:采用高钢性的刮刀横梁结构,印刷时稳定性更高,保证印刷的效果。

数学模型:新的数学校正模型—增加调整适用范围和提升校正精度。

X/Y/θ调整机构:

新的调整机构—直线马达直接驱动X/Y/θ,提高运行精度;

新的安装X/Y/θ机构及安装治具保证安装的尺寸符合数学模型。

调整范围:调整范围加大——由±5mm增大到±8mm。

CCD装夹模式:新型CCD装夹模式—提升CCD的成像质量,提升印刷精度。

视觉系统:上下同时成像的光路系统/Hitachi模拟相机/几何匹配。

电气系统:改进型电气系统--提升使用寿命。

平台稳定性:小平台稳定性提升,保证锡膏的印刷高度一致性。

清洗结构:新型的擦拭系统保证和钢网的充分接触,加大型的真空吸力保证大力消除网孔内残留的锡膏,真正实现有效的自动清洗功能。

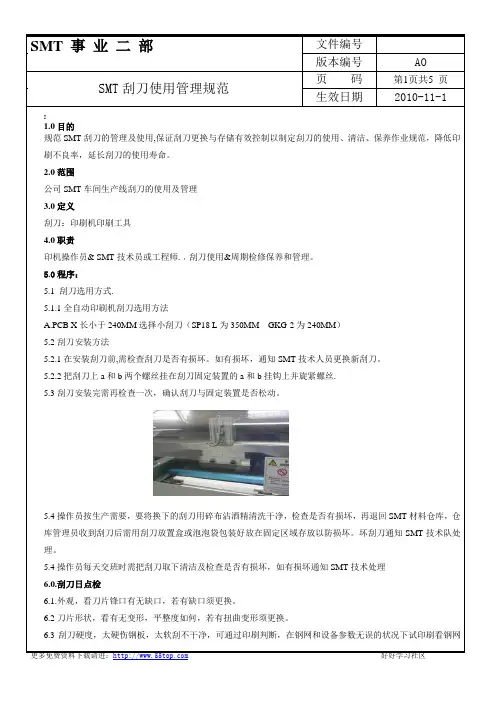

SMT刮刀使用管理规范页码第1页共5 页生效日期2010-11-1:1.0目的规范SMT刮刀的管理及使用,保证刮刀更换与存储有效控制以制定刮刀的使用、清洁、保养作业规范,降低印刷不良率,延长刮刀的使用寿命。

2.0范围公司SMT车间生产线刮刀的使用及管理3.0定义刮刀:印刷机印刷工具4.0职责印机操作员& SMT技术员或工程师.﹐刮刀使用&周期检修保养和管理。

5.0程序:5.1 刮刀选用方式.5.1.1全自动印刷机刮刀选用方法A.PCB X长小于240MM选择小刮刀(SP18 L为350MM GKG-2为240MM)5.2刮刀安装方法5.2.1在安装刮刀前,需检查刮刀是否有损坏。

如有损坏,通知SMT技术人员更换新刮刀。

5.2.2把刮刀上a和b两个螺丝挂在刮刀固定装置的a和b挂钩上并旋紧螺丝.5.3刮刀安装完需再检查一次,确认刮刀与固定装置是否松动。

5.4操作员按生产需要,要将换下的刮刀用碎布沾酒精清洗干净,检查是否有损坏,再退回SMT材料仓库,仓库管理员收到刮刀后需用刮刀放置盒或泡泡袋包装好放在固定区域存放以防损坏。

坏刮刀通知SMT技术队处理。

5.4操作员每天交班时需把刮刀取下清洁及检查是否有损坏,如有损坏通知SMT技术处理6.0.刮刀日点检6.1.外观,看刀片锋口有无缺口,若有缺口须更换。

6.2刀片形状,看有无变形,平整度如何,若有扭曲变形须更换。

6.3刮刀硬度,太硬伤钢板,太软刮不干净,可通过印刷判断,在钢网和设备参数无误的状况下试印刷看钢网SMT刮刀使用管理规范页码第2页共5 页生效日期2010-11-1上面是否干净,若有锡膏糊在钢网上说明刮刀硬度太小。

6.4印刷过程中,锡膏的滚动会使部分锡膏进入刮刀的缝隙中,进入缝隙的锡膏如果没有及时的清除时间长了锡膏变干就会形成锡膏硬块,须将刮刀卸下清洗锡膏硬块,清洗干净刮刀部件后重新装好刮刀。

要求设备操作人员每次清洗钢网时将刮刀清洗干净。

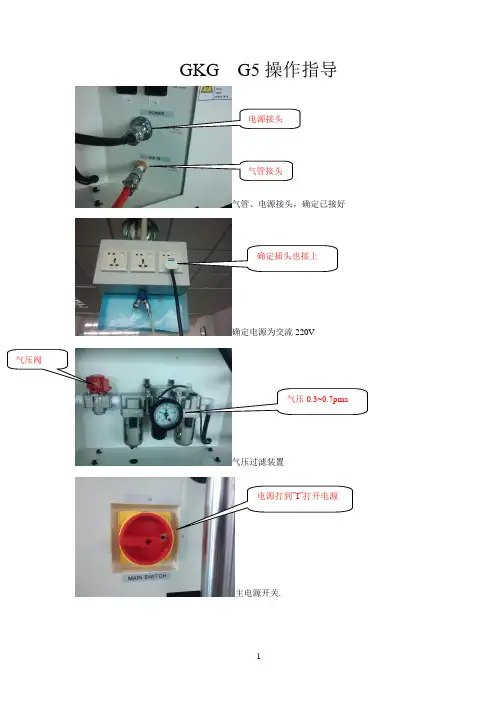

GKG G5操作指导气管、电源接头,确定已接好确定电源为交流220V气压过滤装置主电源开关.进入到电源桌面。

双击桌面GKG 图标进入软件界面归零完成界面做程序界面设置PCB 板的长宽厚,软件会自动给出默认值.如果默认值不能满足要求我们可以修改的地方有:进入到下一步的提示定位调试的操作程序PCB顶升平台高度 移动挡板气缸 打开停板气缸 PCB 从入口处进板 关闭运输开关 打开PCB 吸板阀 关闭停板气缸(收回) 平台顶板 导轨夹紧 CCD 回位 打开Z 轴上升手调网框(使网板位置与PCB 焊盘对齐) 打开网框固定阀 打开网框夹紧阀 Z 轴下降(Z 轴下降至取像位置) 点击“<<下一步”按钮,选择PCB 松板,退出[数据录入第2页]对话框。

注意:点击“Z 轴上升”按钮,使PCB 支撑块处入顶板位置,手动将PCB 放于支撑块上,确认PCB 板上表面是否与导轨两中间压板表面平齐。

点Mark 点设置,进入到下一步在[模版定制]界面中,根据对话框中〈手动移动速度的设置〉用手移动键盘上的箭头键(←↑→↓)或用鼠标移动,待寻找到标志图像后,依次单击“实时显示”,“采集图像”,“搜寻范围”,“设置模板”,“定制模板”按钮或者只单击“自动定位”按钮,将图象定位。

然后,点击“确认”按钮,退回到数据录入[第2页]对话框;PCB Mark 设置画面钢网Mark 设置画面钢网PCB Mark 设置完成点确定生产设置画面,里面功能选择对生产有帮助。

清洗设置画面。

设置完成点击”开始生产”界面生产完成点击”停止生产”界面手动清洗界面也叫(人工清洗)过板操作界面故障查询界面报警记录刮刀设置界面界面运动控制界面”菜单”界面“帮助”界面。

SMT刮刀使用管理

规范

:

1.0目的

规范SMT刮刀的管理及使用,保证刮刀更换与存储有效控制以制定刮刀的使用、清洁、保养作业规范,降低印刷不良率,延长刮刀的使用寿命。

1

2020年4月19日

文档仅供参考

2.0范围

公司SMT车间生产线刮刀的使用及管理

3.0定义

刮刀:印刷机印刷工具

4.0职责

印机操作员& SMT技术员或工程师.﹐刮刀使用&周期检修保养和管理。

5.0程序:

5.1 刮刀选用方式.

5.1.1全自动印刷机刮刀选用方法

A.PCB X长小于240MM选择小刮刀(GD18 L为350MM DS-2为240MM)

5.2刮刀安装方法

5.2.1在安装刮刀前,需检查刮刀是否有损坏。

如有损坏,通知SMT技术人员更换新刮刀。

5.2.2把刮刀上a和b两个螺丝挂在刮刀固定装置的a和b挂钩上并旋紧螺丝.

5.3刮刀安装完需再检查一次,确认刮刀与固定装置是否松动。

5.4操作员按生产需要,要将换下的刮刀用碎布沾酒精清洗干净,检查是否有损

坏,再退回SMT材料仓库,仓库管理员收到刮刀后需用刮刀放置盒或泡泡袋包装

2

2020年4月19日。

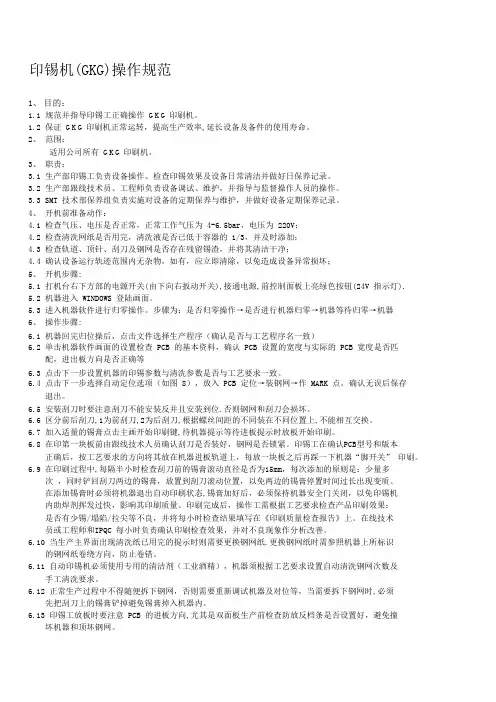

印锡机(GKG)操作规范1、目的:1.1 规范并指导印锡工正确操作GKG 印刷机。

1.2 保证GKG 印刷机正常运转,提高生产效率,延长设备及备件的使用寿命。

2、范围:适用公司所有GKG 印刷机。

3、职责:3.1 生产部印锡工负责设备操作、检查印锡效果及设备日常清洁并做好日保养记录。

3.2 生产部跟线技术员、工程师负责设备调试、维护,并指导与监督操作人员的操作。

3.3 SMT 技术部保养组负责实施对设备的定期保养与维护,并做好设备定期保养记录。

4、开机前准备动作:4.1 检查气压、电压是否正常,正常工作气压为 4-6.5bar,电压为 220V;4.2 检查清洗网纸是否用完,清洗液是否已低于容器的 1/3,并及时添加;4.3 检查轨道、顶针、刮刀及钢网是否存在残留锡渣,并将其清洁干净;4.4 确认设备运行轨迹范围内无杂物,如有,应立即清除,以免造成设备异常损坏;5、开机步骤:5.1 打机台右下方部的电源开关(由下向右扳动开关),接通电源,前控制面板上亮绿色按钮(24V 指示灯).5.2 机器进入 WINDOWS 登陆画面。

5.3 进入机器软件进行归零操作。

步骤为:是否归零操作→是否进行机器归零→机器等待归零→机器6、操作步骤:6.1 机器回完归位操后,点击文件选择生产程序(确认是否与工艺程序名一致)6.2 单击机器软件画面的设置检查 PCB 的基本资料,确认 PCB 设置的宽度与实际的 PCB 宽度是否匹配,进出板方向是否正确等6.3 点击下一步设置机器的印锡参数与清洗参数是否与工艺要求一致。

6.4 点击下一步选择自动定位选项(如图 8),放入 PCB 定位→装钢网→作 MARK 点。

确认无误后保存退出。

6.5 安装刮刀时要注意刮刀不能安装反并且安装到位.否则钢网和刮刀会损坏。

6.6 区分前后刮刀,1为前刮刀,2为后刮刀,根据螺丝间距的不同装在不同位置上,不能相互交换。

6.7 加入适量的锡膏点击主画开始印刷键,待机器提示等待进板提示时放板开始印刷。

聚山梨酯80检验操作规程1 目的:建立聚山梨酯80检验操作规程。

2 适用范围:适用于聚山梨酯80的检验操作。

3 职责:检验人员对本规程的实施负责。

4 规程:4.1 编制依据:《中国药典》2010年版二部P1246。

4.2 质量指标:见《聚山梨酯80质量标准》。

4.3 仪器与用具:锥形瓶、回流冷凝器、碱试滴定管、水浴锅、比色管、玻璃容器。

4.4 试药与试液:乙醇、酚酞指示液、氢氧化钠滴定液、比色用重铬酸钾、比色用氯化钴。

4.5 操作方法:4.5.1 性状:本品为淡黄色至橙黄色的黏稠液体,微有特臭,味微苦略涩,有温热感。

本品在水、乙醇、甲醇或醋酸乙酯中易溶,在矿物油中极微溶解。

相对密度:按《相对密度测定操作规程》韦氏比重秤法检验,相对密度为1.06-1.09。

黏度:按《黏度测定操作规程》第一法检验,运动黏度在25℃时(毛细管内径为3.4-4.2mm)为350-550mm2/s。

酸值:取本品10g,精密称定,置250ml锥形瓶中,加中性乙醇(对酚酞指示液显中性)50ml,溶解后,附回流冷凝器煮沸10分钟,放冷,加酚酞指示液5滴,用氢氧化钠滴定液(0.1mol/L)滴定,按《脂肪与脂肪油检查操作规程》中酸值检验,酸值不大于2.2。

皂化值:按《脂肪与脂肪油检查操作规程》中皂化值检验,皂化值为45-60。

羟值:按《脂肪与脂肪油检查操作规程》中羟值检验,羟值为65-80。

碘值:按《脂肪与脂肪油检查操作规程》中碘值检验,碘值为18-24。

过氧化值:按《脂肪与脂肪油检查操作规程》中过氧化值检验,本品的过氧化值不得过10。

4.5.2 鉴别4.5.2.1 化学反应:取本品的水溶液(1→20)5ml,加氢氧化钠试液5ml,煮沸数分钟,放冷,用稀盐酸酸化,显乳白色浑浊。

4.5.2.2 化学反应:取本品的溶液(1→20),滴加溴试液,溴试液即褪色。

4.5.2.3 物理反应:取本品6ml,加水4ml混匀,呈胶状物。

4.5.2.4 化学反应:取本品的溶液(1→20)10ml,加硫氰酸钴铵溶液(取硫氰酸铵17.4g与硝酸钴2.8g,加水溶解成100ml)5ml,混匀,再加氯仿5ml,振摇混合,静置后,氯仿层显蓝色。

测试报告

报告人TEKYONG

报告人:TEKYONG

2010.1.10

提高印刷品质测试TEKYONG 刮刀印刷品质(BGA 、CHIP 等)TEKYONG 测试刮刀使用便捷性试刮印刷质稳定性

测试TEKYONG 刮刀印刷品质稳定性

GKG印刷机

(G5)

KEYENCE高倍电子显微镜MALCOM锡膏高度测试仪(VH-6300)(TD-3)

刮刀&基板

TEKYONG刮刀SANYO高精密测试板

(GKG G5)(1005&1608)

CHIP

BGA

10051005

-100倍

16081608

-100倍

TR*TR

0.200.230.250.30

0.350.23*0.40.25*0.40.2*0.5

锡膏厚度

以0.25*0.4第二点为测

试点用MALCOM锡膏测试试点,用MALCOM锡膏测试

机TD-3.EXE的测试软件,

测得锡膏厚度为:

183.8um(标准为140um-

200um)

锡膏厚度CPK

从12月19日到1月5日连续测试31组数据,测试出CPK为1.43!

测试结果

TEKYONG刮刀满足客户印刷品质

(CHIP&BGA&TR*TR) TEKYONG刮刀更换方便、快捷

只需固顶部螺

(只需固定顶部两螺丝)

刮印刷质稳定性很好TEKYONG刮刀印刷品质稳定性很好

(CPK=1.43)。