离心式压缩机功率公式

- 格式:xlsx

- 大小:218.98 KB

- 文档页数:4

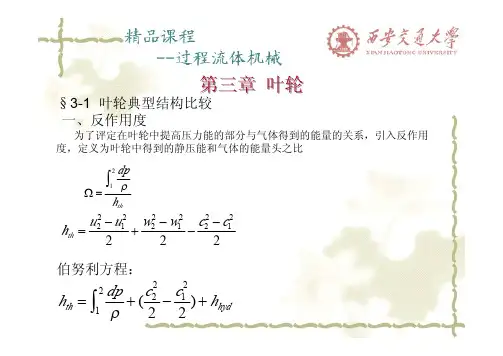

第三章 叶轮21thdp h ρΩ=∫222222212121222th u u w w c c h −−−=+−222211()22th hyd c cdp h h ρ=+−+∫§3-1 叶轮典型结构比较 一、反作用度为了评定在叶轮中提高压力能的部分与气体得到的能量的关系,引入反作用度,定义为叶轮中得到的静压能和气体的能量头之比伯努利方程:§3-1 叶轮典型结构比较22222222211221122222th u u u w w u u w w h c u −+−−+−Ω==假定0hyd h =1110,u r c c c ==112r rc c c =≈由速度三角形222111w u c−=2222222()ru w c u c −=−222222122222222222()()22u r uu u c u u c c u u c c u c u +−−−−−Ω==2222222222221111ctg 22222u u u u r u c u c c c u u ϕϕβ−Ω==−=−=+叶片出口角大,叶轮反作用度低流量系数大,叶轮反作用度低反作用度大的级效率高(尽量提高压能,减少动能损失)§3-1 叶轮典型结构比较二、叶轮效率§3-1 叶轮典型结构比较222211()()22th hyd imp c cdp h h ρ=+−+∫122111()11ii m m i pol impi m p dp h RT m p ρ−⎡⎤⎛⎞⎢⎥==−⎜⎟⎢⎥−⎝⎠⎢⎥⎣⎦∫12112222212111()()(1)22ii m m i i pol imp pol imp tot l df th m p RT m p h c c c c h h ηββ−⎡⎤⎛⎞⎢⎥−⎜⎟⎢⎥−⎝⎠⎢⎥⎣⎦==−−−++−()11i i pol imp i m k m k ση==−−0.84-0.92三、叶轮型式1 后弯叶片式2 径向叶片式3 前弯叶片式§3-1 叶轮典型结构比较290A β<�290A β=�290Aβ>�三、叶轮型式1 后弯叶片式2 径向叶片式3 前弯叶片式出口绝对速度和其圆周分速度较小,作功最小§3-1 叶轮典型结构比较290Aβ<�290Aβ=�290Aβ>�出口绝对速度和其圆周分速度较大,作功最大出口绝对速度和其圆周分速度级作功介于前后弯之间§3-1 叶轮典型结构比较前弯叶片式叶轮效率低:(1)反总用度最小,动能在叶片扩压器中损失最大(2)叶道短,弯曲度大-叶道截面积增大快-叶道当量扩张角大-扩压度大-边界层分离-损失大,效率低前弯叶片式叶轮效率低:(3)由于轴向涡流影响和气流通过曲线型通道受离心离作用而形成的速度差相叠 加--叶道中速度分布不均匀度大--边界层分离和二次涡流增大-后面固 定元件进口条件恶化-效率下降(4)叶轮出口绝对速度受Ma c2数限制,圆周速度不能太高,作功能力收到限制前弯叶片式:通风机; 后弯和径向叶片式:鼓风机和压缩机§3-1 叶轮典型结构比较§3-1 叶轮典型结构比较四、强后弯型、后弯型和径向型叶轮1 强后弯型(水泵型)2 后弯型 (压缩机型)3 径向型径向出口叶片式径向直叶片式(前设导风轮)21530A β=−��290A β=�23060A β=−��§3-1 叶轮典型结构比较2222222(1ctg )th u r h u uϕϕβ==−(1)径向型叶轮能量头不随流量系数变化,后弯型叶轮能量头随流量系数增大而减小(2)径向直叶片式叶轮气体所获能量头较后弯型叶轮大20-25%,强后 弯型叶轮大40-50%;故采用径向直叶片式叶轮可减少离心压缩机 级数。

离心式压缩机的工作原理是什么,为什么离心式压缩机要有那么高的转速?答:离心式压缩机用于压缩气体的主要工作部件是高速旋转的叶轮和通流面积逐渐增加的扩压器。

简而言之,离心式压缩机的工作原理是通过叶轮对气体作功,在叶轮和扩压器的流道内,利用离心升压作用和降速扩压作用,将机械能转换为气体压力能的。

更通俗地说,气体在流过离心式压缩机的叶轮时,高速旋转的叶轮使气体在离心力的作用下,一方面压力有所提高,另一方面速度也极大增加,即离心式压缩机通过叶轮首先将原动机的机械能转变为气体的静压能和动能。

此后,气体在流经扩压器的通道时,流道截面逐渐增大,前面的气体分子流速降低,后面的气体分子不断涌流向前,使气体的绝大部分动能又转变为静压能,也就是进一步起到增压的作用。

显然,叶轮对气体作功是气体压力得以升高的根本原因,而叶轮在单位时间内对单位质量气体作功的多少是与叶轮外缘的圆周速度u2密切相关的:u2数值越大,叶轮对气体所作的功就越大。

而u2与叶轮转速和叶轮的外径尺寸有如下关系:式中 D2--叶轮外缘直径,m;n--叶轮转速,r/min。

因此,离心式压缩机之所以要有很高的转速,是因为:1)对于尺寸一定的叶轮来说,转速n越高,气体获得的能量就越多,压力的提高也就越大;2)对于相同的圆周速度(亦可谓相同的叶轮作功能力)来说,转速n越高,叶轮的直径就可以越小,从而压缩机的体积和重量也就越小;3)由于离心式压缩机通过一个叶轮所能使气体提高的压力是有限的,单级压比(出口压力与进口压力之比)一般仅为1.3~2.0。

如果生产工艺所要求的气体压力较高,例如全低压空分设备中离心式空气压缩机需要将空气压力由0.1MPa提高到0.6~0.7MPa,这就需要采用多级压缩。

那么,在叶轮尺寸确定之后,压缩机的转速越高,每一级的压比相应就越大,从而对于一定的总压比来说,压缩机的级数就可以减少。

所以,在进行离心式压缩机的设计时,常常采用较高的转速。

但是,随着转速的提高,叶轮的强度便成了一个突出的矛盾。

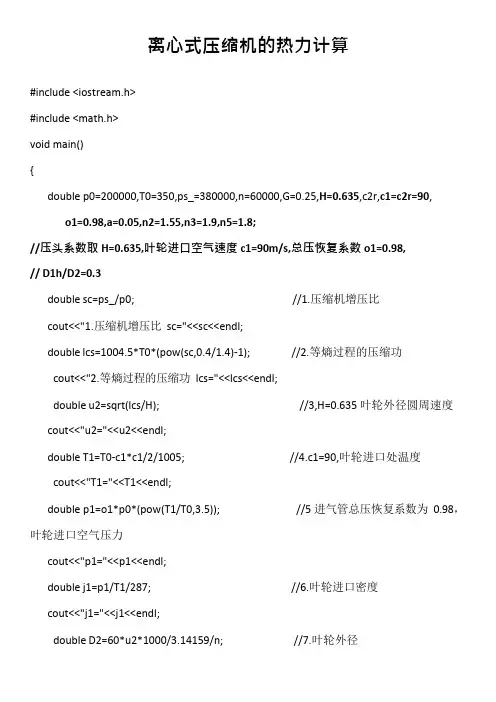

离心式压缩机的热力计算#include <iostream.h>#include <math.h>void main(){double p0=200000,T0=350,ps_=380000,n=60000,G=0.25,H=0.635,c2r,c1=c2r=90, o1=0.98,a=0.05,n2=1.55,n3=1.9,n5=1.8;//压头系数取H=0.635,叶轮进口空气速度c1=90m/s,总压恢复系数o1=0.98,// D1h/D2=0.3double sc=ps_/p0; //1.压缩机增压比cout<<"1.压缩机增压比sc="<<sc<<endl;double lcs=1004.5*T0*(pow(sc,0.4/1.4)-1); //2.等熵过程的压缩功cout<<"2.等熵过程的压缩功lcs="<<lcs<<endl;double u2=sqrt(lcs/H); //3,H=0.635 叶轮外径圆周速度cout<<"u2="<<u2<<endl;double T1=T0-c1*c1/2/1005; //4.c1=90,叶轮进口处温度cout<<"T1="<<T1<<endl;double p1=o1*p0*(pow(T1/T0,3.5)); //5 进气管总压恢复系数为0.98,叶轮进口空气压力cout<<"p1="<<p1<<endl;double j1=p1/T1/287; //6.叶轮进口密度cout<<"j1="<<j1<<endl;double D2=60*u2*1000/3.14159/n; //7.叶轮外径cout<<"D2="<<D2<<endl;double D1h=0.3*D2; //8,D1h/D2=0.3 叶轮进口叶根直径cout<<"D1h="<<D1h<<endl;double D1t=sqrt(D1h*D1h+4*G*1000000/3.1415/j1/c1); //9.叶轮进口叶尖直径cout<<"D1t="<<D1t<<endl;cout<<"D1t/D2="<<D1t/D2<<" 一般范围在0.50~0.65 之间"<<endl;double D1=sqrt(D1h*D1h/2+D1t*D1t/2) ; //10.叶轮进口平均直径cout<<"D1="<<D1<<endl;double u1t=D1t/D2*u2; //11.叶轮进口叶尖圆周速度cout<<"u1t="<<u1t<<endl;double w1t=sqrt(c1*c1+u1t*u1t); //12. 叶轮进口叶尖处气流相对速度cout<<"w1t="<<w1t<<endl;double Mw1t=w1t/20.1/sqrt(T1); //13.叶轮进口叶尖马赫数cout<<"Mw1t="<<Mw1t<<" 一般希望Mw1t 取值范围<0.80~0.92"<<endl; double u1=D1/D2*u2; //14.叶轮进口平均直径处的圆周速度cout<<"u1="<<u1<<endl;double w1=sqrt(c1*c1+u1*u1); //15. .叶轮进口平均直径处的相对速度cout<<"w1="<<w1<<endl;double zi=10+0.03*D2; //叶轮叶片数cout<<"zi="<<zi<<endl;double h=1/(1+2*3.1415/3/zi*(1/(1-D1*D1/D2/D2))); //16.叶轮滑动系数cout<<"h="<<h<<endl;double T2=T1+(h+a-h*h/2)*u2*u2/1005; //17.叶轮出口温度cout<<"T2="<<T2<<endl;double p2=p1*pow(T2/T1,n2/(n2-1)); //18.叶轮出口压力cout<<"p2="<<p2<<endl;double j2=p2/287/T2; //19.叶轮出口空气密度cout<<"j2="<<j2<<endl;double c2u=h*u2; //20.叶轮出口周向分速度cout<<"c2u="<<c2u<<endl;double c2=sqrt(c2u*c2u+c2r*c2r); //21.叶轮出口气流绝对速度cout<<"c2="<<c2<<endl;double a2=atan(c2r/c2u); //22.叶轮出口气流角cout<<"a2="<<a2<<endl;double w2=sqrt(c2*c2+u2*u2-2*c2*u2*cos(a2)); //23.叶轮出口相对速度cout<<"w2="<<w2<<endl;cout<<"w2/w1="<<w2/w1<<"判断叶轮中的相对运动是否是减速的"<<endl; double l2=G*1000000/3.1415/D2/j2/c2r; //24.叶轮出口轴向宽度cout<<"l2="<<l2<<endl;double D3=1.08*D2; //25.无叶扩压器出口直径cout<<"D3="<<D3<<endl;double c3=D2/D3*c2; //26. 无叶扩压器出口出口气流速度cout<<"c3="<<c3<<endl;double T3=T2+(c2*c2-c3*c3)/2/1005; //27. 无叶扩压器出口温度cout<<"T3="<<T3<<endl;double p3=p2*pow(T3/T2,n3/(n3-1)); //28.取n3=1.9, 无叶扩压器出口压力cout<<"p3="<<p3<<endl;double Mc3=c3/sqrt(T3)/20.1; //29.验算cout<<"Mc3="<<Mc3<<" 是否<=0.80~0.95"<<endl;double a3g=3.1415/180*25;double a3=a3g;double a4g=a3g+3.1415/180*20;double a4=a4g;double D4=D3*cos(a3)/cos(a4); //30.直叶片扩压器出口直径cout<<"D4="<<D4<<endl;cout<<"D4/D3="<<D4/D3<<" 是否=1.2~1.4"<<endl;double r4=D4/2;double r3=D3/2;double L=(r4-r3)/sin((a3g+a4g)/2); //31.扩压器流道直线长度cout<<"L="<<L<<endl;double aav=3.14159/18; //平均扩张角取10°cout<<"aav="<<aav<<endl;double zd=3.1415*(r4*sin(a4g)-r3*sin(a3g))/tan(aav/2)/L; //32.扩压器叶片数cout<<"zd="<<zd<<endl;double n4=1.6,c4=111.3; //叶片扩压器多变指数n4=1.6,叶片扩压器出口速度c4=111.3//33.直叶片扩压器出口温度double T4_=T3*pow((c3*D3*sin(a3)/c4/D4/sin(a4)),(n4-1));cout<<"T4_="<<T4_<<endl;double T4=T3+(c3*c3-c4*c4)/2/1005;cout<<"T4="<<T4<<endl;cout<<"T4-T4_的绝对值为"<<fabs(T4-T4_)<<"是否小于0.5"<<endl;double p4=p3*pow(T4/T3,n4/(n4-1)); //34. 叶片扩压器出口压力cout<<"p4="<<p4<<endl;double j4=p4/287/T4; //35. 叶片扩压器出口空气密度cout<<"j4="<<j4<<endl;double c4u=c4*cos(a4); //36. 叶片扩压器出口周向分速cout<<"c4u="<<c4u<<endl;double K=c4u*r4/1000; //37.系数Kcout<<"K="<<K<<endl;double C=720*j4*K*3.1415/G; //38.系数Ccout<<"C="<<C<<endl;double jcmax=360*1000/C+sqrt(720*1000*r4/C); //39.蜗壳出口圆截面直径cout<<"jcmax="<<jcmax<<endl;double c5=G*1000000/3.1415/jcmax/jcmax/j4; //40.蜗壳出口气流速度cout<<"c5="<<c5<<endl;double T5=T4+(c4*c4-c5*c5)/2/1005; //41. 蜗壳出口空气温度cout<<"T5="<<T5<<endl;double p5=p4*pow(T5/T4,n5/(n5-1)); //42. 蜗壳出口压力cout<<"p5="<<p5<<endl;double Ts=T5+c5*c5/2010; //43. 蜗壳出口气流总温cout<<"Ts="<<Ts<<endl;double ps=p5*pow(Ts/T5,3.5);//44 //44. 蜗壳出口气流总压cout<<"ps="<<ps<<endl;cout<<"与所要求的出口总压的相对误差"<<fabs(ps-ps_)/ps_<<"小于1%,满足要求"<<endl;double lc=1005*(Ts-T0); //45.压缩机的实际耗功cout<<"lc="<<lc<<endl;double Nc=G*lc/1000; //46.压缩机消耗功率cout<<"Nc="<<Nc<<endl;double ncs=lcs/lc; //47.压缩机绝热效率cout<<"压缩机绝热效率为"<<ncs<<endl;}结果:1.压缩机增压比sc=1.92.等熵过程的压缩功lcs=70764.73.叶轮外径圆周速度u2=333.8274.叶轮进口处温度T1=345.975.进气管总压恢复系数为0.98,叶轮进口空气压力p1=1882156.叶轮进口密度j1=1.895547.叶轮外径D2=106.2618.叶轮进口叶根直径D1h=31.87829.叶轮进口叶尖直径D1t=53.6853D1t/D2=0.505224 一般范围在0.50~0.65 之间10.叶轮进口平均直径D1=44.149411.叶轮进口叶尖圆周速度u1t=168.65712.叶轮进口叶尖处气流相对速度w1t=191.16813.叶轮进口叶尖马赫数Mw1t=0.511329 一般希望Mw1t 取值范围<0.80~0.9214.叶轮进口平均直径处的圆周速度u1=138.69915.叶轮进口平均直径处的相对速度w1=165.34叶轮叶片数zi=13.187816.叶轮滑动系数h=0.83896717.叶轮出口温度T2=405.5218.叶轮出口压力p2=29446419.叶轮出口空气密度j2=2.5301120.叶轮出口周向分速度c2u=280.0721.叶轮出口气流绝对速度c2=294.17522.叶轮出口气流角a2=0.31092623.叶轮出口相对速度w2=104.832w2/w1=0.63404 判断叶轮中的相对运动是否是减速的//小于1 为减速24.叶轮出口轴向宽度l2=3.2888925.无叶扩压器出口直径D3=116.88726.无叶扩压器出口出口气流速度c3=267.43227.无叶扩压器出口温度T3=412.99228.无叶扩压器出口压力p3=30603629.验算Mc3=0.654706 是否<=0.80~0.9530.直叶片扩压器出口直径D4=149.812D4/D3=1.28169 是否=1.2~1.431.扩压器流道直线长度L=28.703平均扩张角取10°aav=0.17453332.扩压器叶片数zd=35.362133.直叶片扩压器出口温度T4_=442.16T4=442.411T4-T4_的绝对值为0.251063 是否小于0.534.叶片扩压器出口压力p4=36767535.叶片扩压器出口空气密度j4=2.8957236.叶片扩压器出口周向分速c4u=78.702837.系数K=5.8953338.系数C=15445239.蜗壳出口圆截面直径jcmax=21.017340.蜗壳出口气流速度c5=62.214541.蜗壳出口空气温度T5=446.64842. 蜗壳出口压力p5=37564643.蜗壳出口气流总温Ts=448.57444.蜗壳出口气流总压ps=381345与所要求的出口总压的相对误差0.00353975 小于1%,满足要求45.压缩机的实际耗功lc=99066.846.压缩机消耗功率Nc=24.7667压缩机绝热效率为0.714312Press any key to continue向心涡轮级的热力计算#include <iostream.h>#include <math.h>void main(){double p0=360000, p3=110000 ,T0=360, G=0.25,D1=0.12,x=0.97, y=0.88, a1g=0.314159,B2=0.610865,u=0.4,zn=27;//预取D1=120mm,喷嘴环速度系数x=0.97,叶轮速度系数y=0.88//喷嘴环出口叶片几何角a1g=18°,叶轮出口相对气流角B2=35°,u=0.4 double a1=a1g;//double zi=0.03*(33-a1/3.14159*180)*(33-a1/3.14159*180)+12;//double modf(double zi_,double *zi);double zi=18;cout<<" 1.叶轮叶片数zi="<<zi<<endl;double M=1-2/zi;cout<<"2.速度比M="<<M<<endl;double i1=cos(a1)*u/M*cos(a1)*u/M;double i1_=cos(a1)*u/M*u/M;double i2=1/y/cos(B2)*1/y/cos(B2)-1;double i3=2*cos(a1)*cos(a1)/M-1;double pt=x*x*(i1*i2+i3)/(1+x*x*(i1_*i2+i3));cout<<"3.反力度pt="<<pt<<endl;double x0=x*sqrt(1-pt)*cos(a1)/M;cout<<"4.涡轮速比X0="<<x0<<endl;double s=p0/p3;cout<<"5.涡轮膨胀比s="<<s<<endl;double vhs=1005*T0*(1-1/(pow(s,0.286)));cout<<"6.涡轮总等焓降vhs="<<vhs<<endl;double Cs=sqrt(2*vhs);cout<<"7.等熵速度Cs="<<Cs<<endl;double C1=x*sqrt(1-pt)*Cs;cout<<"8.喷嘴环出口气流速度c1="<<C1<<endl; double k1_=pow(1/s,0.286);double k2_=pt+(1-pt)*k1_;double k3_=pow(k2_,3.5);double p1=p0*k3_;cout<<"9.喷嘴环出口气流压力p1="<<p1<<endl; double T1=T0-x*x/1005*(1-pt)*vhs;cout<<"10.喷嘴环出口气流温度T1="<<T1<<endl; double j1=p1/287/T1;cout<<"11.喷嘴环出口气流密度j1="<<j1<<endl; double n=1/(1-log10(T1/T0)/log10(p1/p0));cout<<"12.气流在喷嘴环中的多变指数n="<<n<<endl; double pcrn1=pow(2/(n+1),n/(n-1));cout<<"13.临界压力比pcrn="<<pcrn1<<endl;double p11=p1/p0;cout<<"14.喷嘴环出口压力与涡轮进口压力之比p11="<<p11<<endl; cout<<pcrn1<<"是否小于"<<p11<<endl;double u1=x0*Cs;cout<<"15.叶轮进口圆周速度u1="<<u1<<endl;double N1=60*u1/3.1415/D1;cout<<"16.涡轮转速N1="<<N1<<endl;double C1u=M*u1;cout<<"17.叶轮进口绝对速度的周向分量C1u="<<C1u<<endl; double C1r=C1*sin(a1);cout<<"18.叶轮进口绝对速度的径向分量C1r="<<C1r<<endl; double w1=sqrt(C1*C1+u1*u1-2*C1*u1*cos(a1));cout<<"19.叶轮进口相对速度w1="<<w1<<endl;double w1u=u1-C1u;cout<<"20.叶轮进口相对速度的周向分量w1="<<w1u<<endl; double B1=1.5708+atan(w1u/C1r);cout<<"21.叶轮进口气流角B1="<<B1<<endl;double u2=u*u1;cout<<"22.叶轮出口周向速度u2="<<u2<<endl;double w2s=sqrt(pt*Cs*Cs+w1*w1-u1*u1+u2*u2);cout<<"23.叶轮出口理论相对速度w2s="<<w2s<<endl;double w2=y*w2s;cout<<"24.叶轮出口实际相对速度w2="<<w2<<endl;double o=w2/w1;cout<<"25.气流在叶轮中的加速因子o="<<o<<endl; double C2=sqrt(w2*w2+u2*u2-2*w2*u2*cos(B2)); cout<<"26.叶轮出口绝对速度c2="<<C2<<endl; double a2=w2*sin(B2/C2);cout<<"27.叶轮出口气流角的sin 值"<<a2<<endl; double T2=T1-pt*vhs/1005+(1-y*y)*w2s*w2s/2/1005; cout<<"28.叶轮出口温度T2="<<T2<<endl;double j2=p3/T2/287;cout<<"29.叶轮出口空气密度j2="<<j2<<endl; double en=(1-pt)*(1-x*x);cout<<"30.喷嘴环相对能量损失en="<<en<<endl; double ei=(1-y*y)*(w2s/Cs)*(w2s/Cs);cout<<"31.叶轮相对能量损失ei="<<ei<<endl; double ec2=(C2/Cs)*(C2/Cs);cout<<"32.余速相对能量损失ec2="<<ec2<<endl; double nu=1-(en+ei+ec2);cout<<"33.轮周效率nu="<<nu<<endl;double Ndf=736*1.18*j1*D1*D1*(pow(u1/100,3)); cout<<"34.轮盘摩擦损失功率Ndf="<<Ndf<<endl; double edf=Ndf/G/vhs;cout<<"35.轮盘摩擦相对能量损失edf="<<edf<<endl; double zb=0.023;double n_d=1-1.3*zb;cout<<"36.间隙漏气修正系数n_d="<<n_d<<endl;double nt=(nu-edf)*n_d;cout<<"37.涡轮绝热效率nt="<<nt<<endl;double vT0=vhs/1005;cout<<"38.涡轮理论温降vT0="<<vT0<<endl;double vT=vT0*nt;cout<<"39.涡轮实际温降vT="<<vT<<endl;double T3=T0-vT;cout<<"40.涡轮出口速度T3="<<T3<<endl;double Nt=G*vhs*nt;cout<<"41.涡轮功率Nt="<<Nt<<endl;double Nte=Nt*0.97;cout<<"42.涡轮有效功率Nte="<<Nte<<endl;double j3=p3/T3/287;cout<<"43.涡轮出口空气密度j3="<<j3<<endl;double Q=G/j3;cout<<"44.涡轮出口空气体积流量Q="<<Q<<endl;double w=3.1415*N1/30;cout<<"45.叶轮角速度w="<<w<<endl;double Ns=w*sqrt(Q)/(pow(vhs,0.75));cout<<"46.涡轮比转速Ns="<<Ns<<endl;double Fmin=sqrt(287*T0)*G*1000000/p0/sqrt(7*((pow(p1/p0,2/n))- (pow(p1/p0,(n+1)/n))));cout<<"47.喷嘴环最小截面积Fmin="<<Fmin<<endl;double D1n=D1*1000+2;cout<<"48.喷嘴环内径D1n="<<D1n<<endl;double F1n=G*1000000/C1/sin(a1)/0.81/j1;//第49 步cout<<"49.喷嘴环出口总面积F1n="<<F1n<<endl; double ln=F1n/3.1415/D1n;cout<<"50.喷嘴环出口叶片高度ln="<<ln<<endl; double bn=Fmin/zn/ln;cout<<"51.喷嘴喉部宽度bn="<<bn<<endl;double h1=1-1.5*zi/3.14/D1/1000;cout<<"52.叶轮进口阻塞系数h1="<<h1<<endl; double l1=G*1000/3.1415/D1/C1r/j1/h1;cout<<"l1="<<l1<<endl;cout<<"l1?<ln"<<" l1="<<l1<<" ln="<<ln<<endl; l1=1.18*ln;cout<<"53.叶轮进口叶片高度l1="<<l1<<endl; double D2=u*D1*1000;cout<<"54.叶轮出口平均直径D2="<<D2<<endl; double D2h=0.25*D1*1000; //预取D2h/D1=0.25 cout<<"55.叶轮出口叶根直径D2h="<<D2h<<endl; double F2=3.1415/2*(D2*D2-D2h*D2h);cout<<"56.叶轮出口总面积F2="<<F2<<endl; double D2t=sqrt(D2*D2+2*F2/3.1415);cout<<"57.叶轮出口叶尖直径D2t="<<D2t<<endl; double l2=(D2t-D2h)/2;cout<<"58.叶轮出口叶片高度l2="<<l2<<endl;double F2e=G*1000000/C2/j2;//sina2=1 cout<<"59.叶轮出口有效面积F2e="<<F2e<<endl; doubleh2=F2e/F2;cout<<"60.叶轮出口的阻塞系数h2="<<h2<<endl;double v2=(F2-F2e)*sin(B2-0.0349066)/l2/zi*2;cout<<"61.叶轮出口叶片尾缘厚度v2="<<v2<<endl;double lav=(l1+l2)/2;cout<<"62.叶轮叶片高度lav="<<lav<<" "<<0.23/lav<<"与第36 步预取值比较"<<endl;}结果1.叶轮叶片数zi=182.速度比M=0.8888893.反力度pt=0.5292054.涡轮速比X0=0.7121095.涡轮膨胀比s=3.272736.涡轮总等焓降vhs=1040477.等熵速度Cs=456.1728.喷嘴环出口气流速度c1=303.619.喷嘴环出口气流压力p1=21635710.喷嘴环出口气流温度T1=314.1411.喷嘴环出口气流密度j1=2.3997512.气流在喷嘴环中的多变指数n=1.3654213.临界压力比pcrn=0.53417714.喷嘴环出口压力与涡轮进口压力之比p11=0.600992 0.534177 是否小于0.600992 //小于15.叶轮进口圆周速度u1=324.84416.涡轮转速N1=51702.1 //小于9000017.叶轮进口绝对速度的周向分量C1u=288.75118.叶轮进口绝对速度的径向分量C1r=93.820719.叶轮进口相对速度w1=100.52420.叶轮进口相对速度的周向分量w1=36.093821.叶轮进口气流角B1=1.9380622.叶轮出口周向速度u2=129.93823.叶轮出口理论相对速度w2s=177.73324.叶轮出口实际相对速度w2=156.40525.气流在叶轮中的加速因子o=1.555926.叶轮出口绝对速度c2=89.728727.叶轮出口气流角的sin 值1.0647828.叶轮出口温度T2=262.89729.叶轮出口空气密度j2=1.4578930.喷嘴环相对能量损失en=0.02782431.叶轮相对能量损失ei=0.034246732.余速相对能量损失ec2=0.038690633.轮周效率nu=0.89923934.轮盘摩擦损失功率Ndf=1028.7635.轮盘摩擦相对能量损失edf=0.0395536.间隙漏气修正系数n_d=0.970137.涡轮绝热效率nt=0.833984 //大于75%38.涡轮理论温降vT0=103.52939.涡轮实际温降vT=86.341540.涡轮出口速度T3=273.65841.涡轮功率Nt=21693.342.涡轮有效功率Nte=21042.543.涡轮出口空气密度j3=1.4005644.涡轮出口空气体积流量Q=0.178545.叶轮角速度w=5414.0746.涡轮比转速Ns=0.39484147.喷嘴环最小截面积Fmin=343.21448.喷嘴环内径D1n=12249.喷嘴环出口总面积F1n=1370.8550.喷嘴环出口叶片高度ln=3.5767951.喷嘴喉部宽度bn=3.5539252.叶轮进口阻塞系数h1=0.928344l1=3.17284l1?<ln l1=3.17284 ln=3.57679 //小于53.叶轮进口叶片高度l1=4.2206154.叶轮出口平均直径D2=4855.叶轮出口叶根直径D2h=3056.叶轮出口总面积F2=2205.3357.叶轮出口叶尖直径D2t=60.893358.叶轮出口叶片高度l2=15.446759.叶轮出口有效面积F2e=1911.160.叶轮出口的阻塞系数h2=0.86658161.叶轮出口叶片尾缘厚度v2=1.15272 //在1~1.2 之间62.叶轮叶片高度lav=9.83364 0.0233891 与第36 步预取值比较//预取值为0.023Press any key to continue。

离心式制冷压缩机的构造与工作原理离心式制冷压缩机的构造和工作原理与离心式鼓风机极为相似.但它的工作原理与活塞式压缩机有根本的区别,它不是利用汽缸容积减小的方式来提高汽体的压力,而是依靠动能的变化来提高汽体压力。

离心式压缩机具有带叶片的工作轮,当工作轮转动时,叶片就带动汽体运动或者使汽体得到动能,然后使部分动能转化为压力能从而提高汽体的压力。

这种压缩机由于它工作时不断地将制冷剂蒸汽吸入,又不断地沿半径方向被甩出去,所以称这种型式的压缩机为离心式压缩机.其中根据压缩机中安装的工作轮数量的多少,分为单级式和多级式。

如果只有一个工作轮,就称为单级离心式压缩机,如果是由几个工作轮串联而组成,就称为多级离心式压缩机。

在空调中,由于压力增高较少,所以一般都是采用单级,其它方面所用的离心式制冷压缩机大都是多级的。

单级离心式制冷压缩机的构造主要由工作轮、扩压器和蜗壳等所组成.压缩机工作时制冷剂蒸汽由吸汽口轴向进入吸汽室,并在吸汽室的导流作用引导由蒸发器(或中间冷却器)来的制冷剂蒸汽均匀地进入高速旋转的工作轮3(工作轮也称叶轮,它是离心式制冷压缩机的重要部件,因为只有通过工作轮才能将能量传给汽体)。

汽体在叶片作用下,一边跟着工作轮作高速旋转,一边由于受离心力的作用,在叶片槽道中作扩压流动,从而使汽体的压力和速度都得到提高。

由工作轮出来的汽体再进入截面积逐渐扩大的扩压器4(因为汽体从工作轮流出时具有较高的流速,扩压器便把动能部分地转化为压力能,从而提高汽体的压力).汽体流过扩压器时速度减小,而压力则进一步提高.经扩压器后汽体汇集到蜗壳中,再经排气口引导至中间冷却器或冷凝器中。

二、离心式制冷压缩机的特点与特性离心式制冷压缩机与活塞式制冷压缩机相比较,具有下列优点:(1)单机制冷量大,在制冷量相同时它的体积小,占地面积少,重量较活塞式轻5~8倍。

(2)由于它没有汽阀活塞环等易损部件,又没有曲柄连杆机构,因而工作可靠、运转平稳、噪音小、操作简单、维护费用低。

离心压缩机基础知识分类(1)按轴的型式分:单轴多级式,一根轴上串联几个叶轮;双轴四级式,四个叶轮分别悬臂地装在两个小齿轮的两端,旋转靠电机通过大齿轮驱动小齿轮。

(2)按气缸的型式分:水平剖分式和垂直剖分式。

(3)按压缩介质分类:空气压缩机、氮气压缩机、氧气压缩机等。

特点与应用? 优点由于是连续旋转式机械,可以大大地提高进入其中的工质量,提高功率。

所以,离心式压缩机的第一个特点是:功率大。

由于工质量可以提高,必然导致叶片转速的提高,所以第二个特点是高速性。

无往复运动部件,动平衡特性好,振动小,基础要求简单;易损部件少,故障少、工作可靠、寿命长;机组单位功的重量、体积及安装面积小;机组的运行自动化程度高,调节范围广,且可连续无级调节;在多级压缩机中容易实现一机多种蒸发温度;润滑油与介质基本上不接触,从而提高了冷凝器及蒸发器的传热性能;对大型压缩机,可由蒸气动力机或燃气动力机直接带动,能源使用经济合理;? 缺点单机容量不能太小,否则会使气流流道太窄,影响流动效率;因依靠速度能转化成压力能,速度又受到材料强度等因素的限制,故压缩机每级的压力比不大,在压力比较高时,需采用多级压缩;特别情况下,机器会发生喘振而不能正常工作;离心压缩机的工作原理分析? 常用名词解释(1)级:每一级叶轮和与之相应配合的固定元件(如扩压器等)构成一个基本的单元,叫一个级。

(2)段:以中间冷却器隔开级的单元,叫段。

这样以冷却器的多少可以将压缩机分成很多段。

一段可以包括很多级。

也可仅有一个级。

(4)进气状态:一般指进口处气体当时的温度、压力。

(7)表压(G):以当地大气为基准所计量的压强。

(8)绝压(A):以完全真空为基准所计量的压强。

(9)真空度:与当地大气负差值。

(10)压比:出口压力与进口压力的比值。

性能参数? 离心压缩机的主要性能参数是流量、排气压力、有效功率、效率、轴功率、转速、压缩比和温度。

(1)流量:单位时间内流经压缩机流道任一截面的气体量,通常以体积流量和质量流量两种方法来表示。

1. 压缩机的作用是什么?答:压缩机的作用是将气体压力增大或者将气体从一个设备送往另一个设备,它由蒸汽透平或电机驱动,将机械能转变为气体的压力能,使气体的体积缩小,压力增高。

2. 压缩机的基本类型有哪几种?答:压缩机按作用原理可分为:活塞式往复容积式膜片式容积式滑片式旋转容积式水环式螺杆式罗茨式压缩机离心式速度式轴流式混流式其他喷射式等3. 什么是压缩比?答:压缩机的最终排气压力P2 (绝)与最初吸气压力P1(绝)之比,叫压缩比,以ε表示:ε= P2 / P14. 气体的三要素是什么?答:通常把压力P、温度T、容积V称为气体的三个要素。

5. 离心式压缩机的主要结构有哪些?答:⑪转动部分:由主轴、叶轮、平衡盘、推力盘、联轴器、轴套等零件组成,称为转子。

⑫固定部分:由机壳、隔板、密封和轴承等部件组成,称为定子。

⑬辅助系统:包括密封油系统、润滑油系统等。

6. 蒸汽透平(即汽轮机)的主要结构有哪些?答:⑪透平本体:转动部分:由主轴、叶轮、轴套等组成。

固定部分:由汽缸、隔板、喷嘴、汽封等组成。

⑫调速保安系统:由调速器、自保装置和油动机系统组成。

⑬)辅助设备:包括润滑油系统、控制油系统、汽封冷凝系统等。

7. 离心压缩机的工作原理是什么?答:同离心泵一样,借助于机壳内作高速旋转的叶轮,带动气体一起旋转,使气体产生很大的离心力和很高的流速,离心力使气体的压力增大,而高速则使气体的动能增加,再通过扩压流动将动能转化为压力能,使气体的压力升高。

8. 简述蒸汽透平的工作原理?答:蒸汽透平也叫汽轮机,是将蒸汽的热能转化为机械能的机械装置。

冲动式汽轮机的工作原理是:过热蒸汽以一定的压力和速度通过特殊形状的喷嘴,在喷嘴内膨胀,压力下降,速度上升,然后流入工作叶片,汽流流过工作叶片时,改变流动方向,将它的一部分能量转换成转子旋转的机械能,而汽流速度降低。

因为,沿汽流间隙的叶片间槽道截面相同,蒸汽不再膨胀,而经过排汽管离开汽轮机,即蒸汽的热能是在喷嘴内转化为动能,在叶片中再把动能转换为主轴的机械能,从而带动压缩机作功。

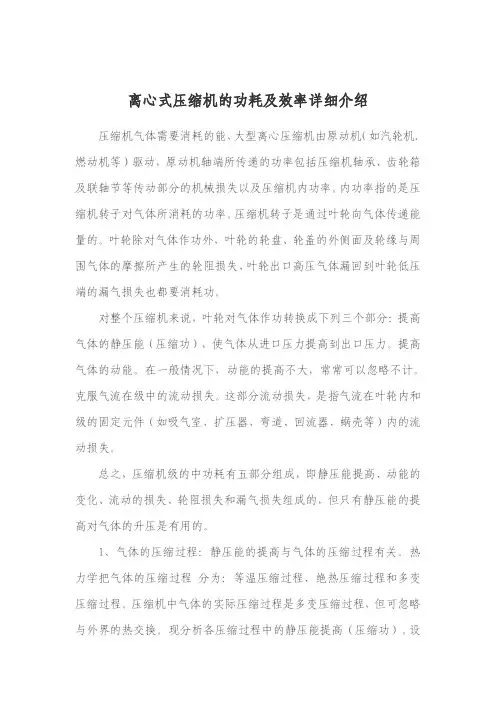

离心式压缩机的功耗及效率详细介绍压缩机气体需要消耗的能,大型离心压缩机由原动机(如汽轮机.燃动机等)驱动,原动机轴端所传递的功率包括压缩机轴承、齿轮箱及联轴节等传动部分的机械损失以及压缩机内功率。

内功率指的是压缩机转子对气体所消耗的功率。

压缩机转子是通过叶轮向气体传递能量的。

叶轮除对气体作功外,叶轮的轮盘、轮盖的外侧面及轮缘与周围气体的摩擦所产生的轮阻损失、叶轮出口高压气体漏回到叶轮低压端的漏气损失也都要消耗功。

对整个压缩机来说,叶轮对气体作功转换成下列三个部分:提高气体的静压能(压缩功),使气体从进口压力提高到出口压力。

提高气体的动能。

在一般情况下,动能的提高不大,常常可以忽略不计。

克服气流在级中的流动损失。

这部分流动损失,是指气流在叶轮内和级的固定元件(如吸气室、扩压器、弯道、回流器、蜗壳等)内的流动损失。

总之,压缩机级的中功耗有五部分组成,即静压能提高、动能的变化、流动的损失、轮阻损失和漏气损失组成的,但只有静压能的提高对气体的升压是有用的。

1、气体的压缩过程:静压能的提高与气体的压缩过程有关。

热力学把气体的压缩过程分为:等温压缩过程、绝热压缩过程和多变压缩过程。

压缩机中气体的实际压缩过程是多变压缩过程,但可忽略与外界的热交换。

现分析各压缩过程中的静压能提高(压缩功)。

设压缩机进出口参数分别为P1、V1、T1和P2、V2、T2,压缩气体的所需能量的单位Kg.m/Kg表示,它表示压缩1kg气体所需的能量。

1.1等温压缩T=Const(恒定)等温压缩功为His=RTLn(P2/P1)(Kg.m/Kg)(表明等温压缩能量直接与进气温度、气体常数和Ln(P2/P1)成正比)1.2绝热压缩气体在压缩过程中与外界无热交换且无气体流动损失和摩擦损失。

绝热压缩后气体温度:T2/T1=(P2/P1)(k-1)/k绝热压缩功为:Had=K/(K-1)RT1((P2/P1)(k-1)/k-1)(Kg.m/Kg)(k 为绝热指数,对理想气体它等于比热容比)(绝热即等熵压缩功与进气温度成正比;与气体常数成正比,即与气体分子量成反比;与压力比的(k-1)/k次方成正比;还与气体的绝热指数有关,其他条件相同时一般k越大,压缩功越大)1.3多变压缩过程:此过程存在流动损失和磨擦损失,外界可以有热交换或者无热交换。

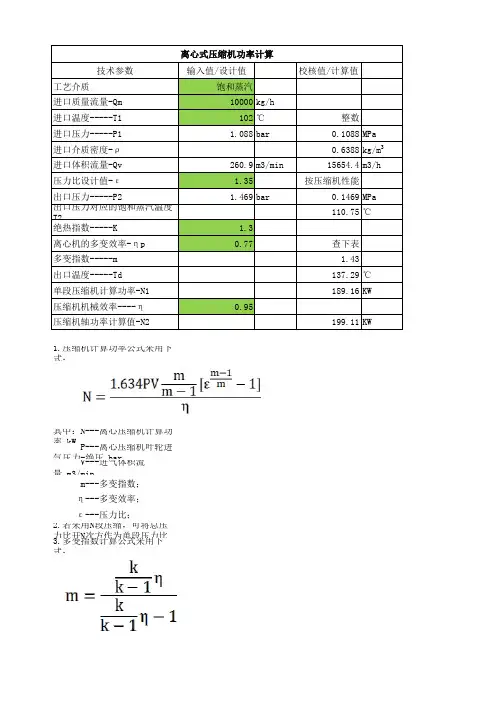

技术参数

输入值/设计值

校核值/计算值

工艺介质饱和蒸汽进口质量流量-Qm 10000kg/h 进口温度-----T1102℃整数进口压力-----P1 1.088bar

0.1088MPa 进口介质密度-ρ0.6388kg/m 3进口体积流量-Qv 260.9m3/min 15654.4m3/h 压力比设计值-ε 1.35按压缩机性能

出口压力-----P2

1.469bar

0.1469MPa 出口压力对应的饱和蒸汽温度T 2110.75℃

绝热指数-----K 1.3离心机的多变效率-ηp 0.77

查下表多变指数-----m 1.43出口温度-----Td 137.29℃单段压缩机计算功率-N1189.16KW

压缩机机械效率----η0.95

压缩机轴功率计算值-N2

199.11KW

1.压缩机计算功率公式采用下式:

其中:N---离心压缩机计算功率,kW

P---离心压缩机叶轮进气压力-绝压,bar V---进气体积流量,m3/min m---多变指数; η---多变效率; ε---压力比;

2.若采用N段压缩,可将总压力比开N次方作为单段压力比设计值,代入本表计算各段的功率

3.多变指数计算公式采用下式:

离心式压缩机功率计算

其中:k---蒸汽的平均绝热指数

η---多变效率;。

离心式压缩机功率计算

技术参数输入值 / 设计值校核值 / 计算值工艺介质饱和蒸汽

进口质量流量 -Qm 10000 kg/h

进口温度 ----- T1 102 ℃整数

进口压力 ----- P1 1.088 bar 0.1088 MPa 进口介质密度 - ρ0.6388 kg/m3 进口体积流量 -Qv 260.9 m3/min 15654.4 m3/h 压力比设计值 - ε 1.35 按压缩机性能

出口压力 -----P2 1.469 bar 0.1469 MPa 出口压力对应的饱和蒸汽温度

110.75 ℃T2

绝热指数 --- --K 1.3

离心机的多变效率 - ηp0.77 查下表

多变指数 --- --m 1.43

出口温度 -----Td 137.29 ℃单段压缩机计算功率 -N1 189.16 KW 压缩机机械效率- --- η0.95

压缩机轴功率计算值 -N2 199.11 KW

1.压缩机计算功率公式采用下

式:

其中: N--- 离心压缩机计算功

率,kW

P---离心压缩机叶轮进

气压力 - 绝压 ,bar

V---进气体积流

量,m3/min

m---多变指数;

η--- 多变效率;

ε--- 压力比;

2.若采用 N段压缩,可将总压

力比开 N次方作为单段压力比

3. 多变指数计算公式采用下

式:

其中: k--- 蒸汽的平均绝热指数

η--- 多变效率;。

离心式压缩机国家技术标准的基本参数离心式压缩机国家技术标准的基本参数1. 前言离心式压缩机是一种常见的动力机械设备,被广泛应用于空调、制冷和空气压缩等领域。

作为一种关键的能源转换设备,离心式压缩机的国家技术标准具有重要意义。

本文将深入探讨离心式压缩机国家技术标准的基本参数,并对其进行全面评估和解析。

2. 离心式压缩机基本参数离心式压缩机的国家技术标准主要包括以下基本参数:- 流量:指定工作条件下单位时间内通过离心式压缩机的气体流量。

流量是衡量离心式压缩机性能的重要参数,直接影响其制冷、压缩效率和使用范围。

- 压比:指定工作条件下压缩机的出口压力与入口压力之比。

压比是评价压缩机压缩效率的关键指标,对于节能和效率的影响至关重要。

- 转速:离心式压缩机的转速直接关系到其压气机和扩压机的性能,也是制冷、压缩效率的重要影响因素。

- 安全性能:包括离心式压缩机的安全阀、过载保护和自动停机等安全措施,以确保设备在运行过程中的安全可靠性。

- 噪音和振动:评价离心式压缩机运行时产生的噪音和振动情况,对于设备的舒适性和环境影响至关重要。

3. 深度评估对于离心式压缩机国家技术标准的基本参数,我们需要从多个角度进行深度评估。

流量和压比是离心式压缩机性能的核心指标,其在不同工况下的变化对设备的适用范围和效率有重要影响。

在转速、安全性能、噪音和振动等方面也需要充分考虑,并且通过标准化的测试方法进行评价。

4. 总结和回顾在对离心式压缩机国家技术标准的基本参数进行全面评估后,我们可以得出结论:这些基本参数涵盖了离心式压缩机性能和安全的关键方面,对于设备的设计、制造和使用具有重要意义。

标准化的基本参数也为厂家、用户和监管部门提供了统一的依据,促进了离心式压缩机技术的发展和应用。

5. 个人观点和理解在我看来,离心式压缩机国家技术标准的基本参数是压缩机行业发展的重要支撑,对于提高设备性能、保障安全和节能减排都具有不可替代的作用。

在未来,我希望这些标准能够进一步完善和更新,以适应新材料、新工艺和新技术的发展,推动离心式压缩机行业迈向更加绿色、高效和可持续的发展道路。

二、离心泵的基本方程式离心泵基本方程式从理论上表达了泵的压头与其结构、尺寸、转速及流量等因素之间的关系,它是用于计算离心泵理论压头的基本公式。

离心泵的理论压头是指在理想情况下离心泵可能达到的最大压头。

所谓理想情况就是:①叶轮为具有无限多叶片(叶片的厚度当然为无限薄)的理想叶轮,因此液体质点将完全沿着叶片表面流动,不发生任何环流现象;②被输送的液体是理想液体,因此无粘性的液体在叶轮内流动时不存在流动阻力。

这样,离心泵的理论压头就是具有无限多叶片的离心泵对单位重量理想液体所提供的能量。

显然,上述假设是为了便于分析研究液体在叶轮内的运动情况,从而导出离心泵的基本方程式。

(一)液体通过叶轮的流动离心泵工作时,液体一方面随叶轮作旋转运动,同时又经叶轮流道向外流动,因此液体在叶轮内的流动情况是十分复杂的。

如图2—5所示,液体质点沿着轴向以绝对速度co进入叶轮,在叶片人口处转为径向运动,此时液体一方面以圆周速度u1随叶轮旋转,其运动方向与液体质点所在处的圆周的切线方向一致,大小与所在处的半径及转速有关;另一方面以相对速度侧,在叶片间作相对于旋转叶轮的相对运动,其运动方向是液体质点所在处的叶片切线方向,大小与液体流量及流道的形状有关。

两者的合速度为绝对速度c1,此即为液体质点相对于泵壳(固定于地面)的绝对运动速度。

同样,在叶片出口处,圆周速度为u2,相对速度为ws,两者的合速度即为液体在叶轮出口处的绝对速度c2。

图2—5 液体在离心泵中的流动由上述三个速度所组成的矢量图,称为速度三角形。

如图2—5中出口速度三角形所示,α表示绝对速度与圆周速度两矢量之间的夹角,β表示相对速度与圆周速度反方向延线的夹角,一般称之为流动角。

α及β的大小与叶片的形状有关。

根据速度三角形可确定各速度间的数量关系。

由余弦定律得知111212121cos 2αu c u c w -+=(2—1)222222222cos 2αu c u c w -+=(2—1a)由此可知,叶片的形状影响液体在泵内的流动情况以及离心泵的性能。

离心式压缩机组多变效率的计算模型摘要:离心式压缩机组广泛应用于石油天然气工业领域,而多变效率是衡量该系统运行经济性的重要指标之一。

因此,研究离心式压缩机组多变效率的计算模型,对于保障现有压缩系统安全、高效运行,以及有效地指导设备的维护和更换都具有重大的意义。

为此,以欧洲燃气研究集团(GERG)提出的SGERG一88方程为基础,利用压缩因子、比热比和压缩性函数,建立了计算天然气实际压缩过程多变效率的数学模型,并以Power Station4.0为软件平台,开发了相应的计算程序。

利用该程序计算了某2个压气站压缩系统的多变效率。

与实验数据对比表明,建立的天然气压缩系统多变效率模型是合理可行的,具有较高的计算精度。

此模型既可用于前期的压缩系统验收,又可用于监测压缩系统的运行状况,具有较高的工程实用价值。

关键词:天然气;压缩系统;多变效率;计算模型离心式压缩机组广泛应用于石油天然气工业领域,而在天然气管道输送中,离心压缩机压缩过程的多变效率是衡量其运行经济性的一个重要指标。

因此,建立多变效率的计算模型和编制相应的程序,对离心式压缩机多变效率进行有效计算和评估,对检验机器是否正常运行和提高企业的经济效益具有十分重大的现实意义。

为解决多变效率的求解问题,笔者以SGERG一88方程为基础,利用压缩因子、比热比和压缩性函数,建立了计算天然气实际压缩过程多变效率的数学模型,并开发了相应的计算程序。

利用所开发的计算程序计算了某型压缩系统多变效率,与实验数据对比表明,建模理论和方法是合理有效的。

目前基于该计算方法的软件已在中国石油管道公司某单位的实际工程运用中使用并取得了良好的效果。

一、多变效率计算模型(一)压缩因子的计算模型在离心压缩机组多变效率计算过程中,压缩因子(Z)的准确性将直接影响多变效率的准确性,必须对Z进行精确求解。

然而压缩机组进排气压力都在1MPa以上,天然气的压缩因子与理想气体压缩因子有较大的偏离,为此,欧洲燃气研究集团(GERG)提出利用SGERG一88方程计算天然气压缩因子。