定型模内塑料异型材冷却过程的数值模拟

- 格式:pdf

- 大小:398.87 KB

- 文档页数:4

挤出成型塑料管材冷却过程的建模与温度场数

值模拟

挤出成型塑料管材冷却过程的建模与温度场数值模拟,是指在分析和设计过程中对挤出成型塑料管材冷却过程的物理本征和动态变化进行建模,以及通过研究温度场的行为,实现对整个运行系统的数值模拟及其仿真。

首先,建立一个包括热物理学本征的数学模型,描述挤出成型塑料管材的温度场的变化情况。

该模型将植入各种热传播方程,耦合由冷却系统产生的冷却参数,以及在热流强度和温度分布之间形成的热输入或热输出等外因素。

其次,基于上述建模结果,选取多种分析算法,实现数值模拟。

具体来讲,将根据热比容式、金属热变形模型和温度场分析,计算各类温度场和流场变量,并通过此得出精确的流动模型和温度分布图;同时,还将根据内部结构性质的变化、体积的变化以及冷却速度的变化,构建流体力学分析模型,计算热流强度和温度分布的变化特征。

最后,运用上述数值模拟的结果,通过仿真分析等手段,完成对挤出成型塑料管材冷却过程的数值实验。

仿真分析将根据加工工艺、材料特性及运行参数,构建可靠的仿真模型,从而验证建立的模型结果,确保结果的有效性。

并且,为进一步优化冷却系统提供参考指导意见,实现有效的运行效率。

注塑成型冷却过程的数值模拟分析作者:路书芬来源:《科技视界》2018年第31期【摘要】本文在基于ANSYS平台进行注塑成型三维瞬态温度场数值模拟,研究了冷却方式及工艺设置对塑件冷却温度的变化的影响,以及在相同工艺条件下,自然冷却与通水冷却后塑件温差的变化。

研究证明在相同工艺条件下,冷却水冷却较常温冷却状态下,塑件温度明显偏低,分布更均匀。

【关键词】注塑;冷却温度;工艺设置;数值模拟中图分类号: TQ320.662 文献标识码: A 文章编号: 2095-2457(2018)31-0260-002DOI:10.19694/ki.issn2095-2457.2018.31.1250 前言在注射成型过程中,高聚物熔体被注射进模具型腔内,冷却固化后形成一定形状的制品,据能量守恒原理,熔体固化时释放的热量通过能量传递给模具,冷却过程中模具型腔、型芯温度、温差分布及冷却时间将直接影响到注射成型的生产效率、塑件表面质量、翘曲变形及残余应力等。

本文在基于ANSYS平台进行注塑成型三维瞬态温度场数值模拟,研究了冷却管道的布置及不同工艺设置下塑件冷却温度的变化。

实现基于ansys的冷却过程数值模拟分析,主要包括如下步骤:(1)在前处理模Pre中:选择单元类型;自定义材料参数;定义水冷却、模具外表面、型腔表面等边界条件;定义初始条件。

(2)在求解模块solver中:定义PCG求解控制,进行塑件模具耦合的三维瞬态热分析。

(3)在后处理模块Post中:导入分析结果,处理模拟数据。

1 数学模型1.1 模具温度场的控制方程实际的冷却过程非常复杂,为方便对模具传热过程进行求解,根据实际注塑特性对冷却过程进行了适当简化和假设。

基本假设为:(1)模具材料为各向同性材料;(2)成型过程中塑件与模壁完全接触,不考虑接触热;(3)模具与周围的环境的热交换只考虑对流换热,忽略辐射换热。

基于以上基本假设,模具传热简化为一个没有热源的三维瞬态热传导问题,温度场控制方程如下[1]:1.2 塑件传热的数学模型1.2.1 基本假设塑件的实际冷却过程非常复杂,在传热分析过程中,其瞬态温度场分析应该考虑制品内热交换、制品和模具间热交换、模具内热交换、模具和冷却介质间热交换等四个方面[2]。

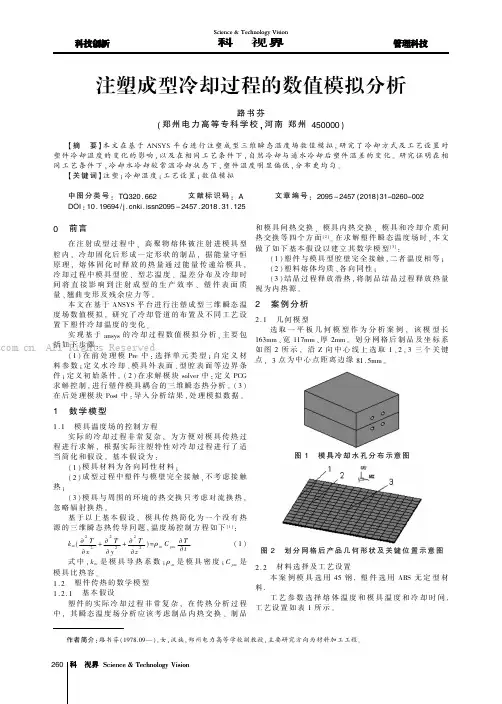

图1模具冷却水孔分布示意图

划分网格后产品几何形状及关键位置示材料选择及工艺设置

案例模具选用45钢,塑件选用ABS无定艺参数选择熔体温度和模具温度和冷却设置如表1所示。

间变化如图3所示

图3注塑成型冷却过程温度的变化对比图3(a)、(b)发现冷却20s时,塑件中心点冷却水冷却温度已降至70℃-93℃,而自然冷却方式下降至78℃-103℃,冷却50s时在相同工艺条件下温度分别降至49℃-65℃和60℃-84℃,明显通冷却水冷却后冷却速率更高,效果更明显。

工艺参数的影响则是自然冷却条件下更显著。

从图3可以看出塑件中心点温度随模温温度、熔体温度的升高而升高,相比较而言模具温度对冷却过程的影响更为明显;对于通过冷却水冷却的塑件,在较低模具温度下冷却50s时熔体温度的影响几乎可以忽略。

2.4不同冷却条件下塑件温差的变化

在相同工艺条件下,冷却水冷却后塑件中心点温度明显低于自然冷却条件。

在不同工艺条件下,该点自然冷却和冷却水冷却后温度差值随冷却时间变化曲。

无冷却水与有冷却水塑件温差随时间变化结论

1)在相同工艺条件下采用冷却水冷却50s后度明显低于自然冷却状态下温度,分布更均冷却水冷却塑件自身温差分别为16.3℃,10.自身温度差是引起翘曲的重要原因,温差越容易产生翘曲,因此冷却水冷却后的塑件翘2)在相同工艺条件下,冷却水冷却后塑件中明显低于自然冷却条件。

在不同工艺条件下然冷却和冷却水冷却后温度差随冷却时间变差值5s左右最高,接近20s时最低,随着冷延长温差值又出现渐升的趋势,尤其是在较明显高于低模温时温度。

【参考文献】

申长雨,塑料模具计算机辅助工程.1998:河南科社.57-58.

. All Rights Reserved.。

挤出成型塑料管材冷却过程的建模与温度场数值模拟挤出成型是一种常用的塑料制造工艺,可以生产出各种塑料管材。

在挤出成型过程中,冷却过程是非常重要的,直接影响着最终产品的质量。

为了优化生产过程,我们可以通过建模和数值模拟来研究挤出成型塑料管材的冷却过程和温度场。

首先,为了进行建模和数值模拟,我们需要考虑一些基本的假设和约定。

假设挤出机的出料速度和温度是稳定的并且均匀分布的。

同时,我们可以假设流动是层流的,材料的物理性质是均匀的,如热传导系数和比热容。

此外,我们还可以假设管材的表面是绝热的。

基于这些假设,我们可以建立挤出成型塑料管材冷却过程的数学模型。

首先,我们可以使用Navier-Stokes方程描述流体力学行为,其中包括质量守恒、动量守恒和能量守恒。

对于非稳态问题,我们还需要考虑非稳态热传导方程。

对于冷却过程的建模,我们可以将挤出出口处的塑料管材视为一维的体积,忽略径向的变化。

然后,我们可以应用热传导方程来描述塑料管材的温度分布,其中热传导系数和比热容在模型中是常数。

数值模拟是研究挤出成型塑料管材冷却过程的常用方法之一。

在进行数值模拟前,我们需要将建模的方程进行离散化处理,转换成有限差分或有限元方程。

然后,我们可以使用计算软件来解决这些离散方程,得到温度场的数值解。

在进行数值模拟时,我们需要设置合适的边界条件和初始条件。

对于边界条件,我们可以将挤出出口处的温度设置为初始温度,同时可以模拟常见的冷却方式,如空气冷却或水冷却。

对于初始条件,我们可以假设挤出机出料时的塑料管材温度均匀分布。

通过进行数值模拟,我们可以得到挤出成型塑料管材冷却过程的温度场分布。

通过分析温度场的变化,我们可以优化冷却过程,提高挤出成型的效果。

例如,我们可以调整冷却介质的流速和温度,改变冷却时间或冷却方式,以实现更好的冷却效果。

总之,建模和数值模拟是研究挤出成型塑料管材冷却过程的有效工具。

通过建立适当的数学模型,并进行数值模拟,我们可以了解冷却过程的温度分布,优化生产工艺,提高产品质量。

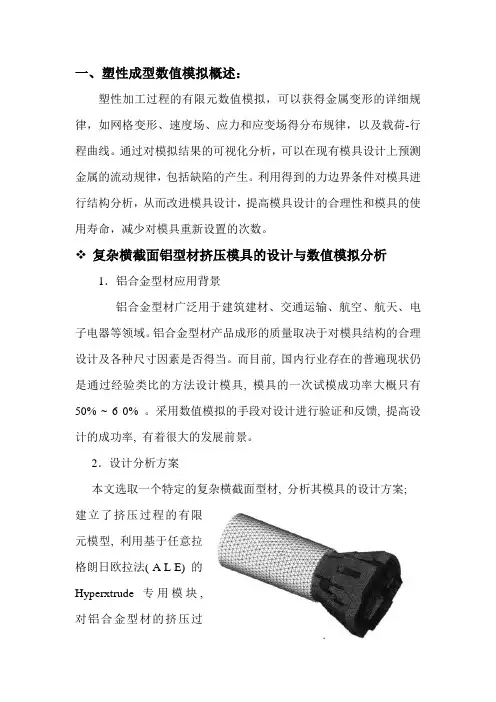

一、塑性成型数值模拟概述:塑性加工过程的有限元数值模拟,可以获得金属变形的详细规律,如网格变形、速度场、应力和应变场得分布规律,以及载荷-行程曲线。

通过对模拟结果的可视化分析,可以在现有模具设计上预测金属的流动规律,包括缺陷的产生。

利用得到的力边界条件对模具进行结构分析,从而改进模具设计,提高模具设计的合理性和模具的使用寿命,减少对模具重新设置的次数。

复杂横截面铝型材挤压模具的设计与数值模拟分析1.铝合金型材应用背景铝合金型材广泛用于建筑建材、交通运输、航空、航天、电子电器等领域。

铝合金型材产品成形的质量取决于对模具结构的合理设计及各种尺寸因素是否得当。

而目前, 国内行业存在的普遍现状仍是通过经验类比的方法设计模具, 模具的一次试模成功率大概只有50% ~ 6 0% 。

采用数值模拟的手段对设计进行验证和反馈, 提高设计的成功率, 有着很大的发展前景。

2.设计分析方案本文选取一个特定的复杂横截面型材, 分析其模具的设计方案; 建立了挤压过程的有限元模型, 利用基于任意拉格朗日欧拉法( A L E) 的Hyperxtrude 专用模块,对铝合金型材的挤压过程进行模拟分析。

通过对模具设计方案的数值模拟, 重点对坯料在模具中不同位置的速度分布结果进行分析, 并对比实际试模情况, 对模具的设计方案进行了修正, 探讨了在挤压工艺中通过模具结构的调整, 实现对金属流动进行控制, 以改善模腔内的材料流动, 获得合格的型材产品。

3.针对问题图2 为某型材厂生产的具有复杂横截面尺寸的产品。

由于型材断面的外接圆直径达到Φ236.3mm,比挤压棒料的直径尺寸大了约20 % , 因此需要对材料进行比较大的宽展成形。

为减轻模具上模分流桥部位的压力, 以及尽量减少上模的宽展角度, 需要做一块导流板以保护上模和引导金属向两边流动如图3所示a、导流板b、上模c、下模图 4 所示为导流板端面向下50mm 处截取平面的金属流动速度分布图, 由图可见, 导流板上由于中间位置的分流孔往右边倾斜向下供料,导致金属较多的被拖向右边的分流孔, 导致金属在右边的分流孔中流动比左边的分流孔流动快。

第22卷第10期Vol.22No.102008年10月Oct.,2008常熟理工学院学报(自然科学)Journal of Changshu Institute Technology (Natural Sciences )定型模是挤出模具的重要组成部分,直接决定着型材的成型质量和生产能力.真空定型模是使型材冷却的最有效的系统,冷却水道的排布设计直接影响冷却的有效性,而这个有效性表现为冷却的强度和均匀性.大量不同的数据(水孔数量、位置和大小,冷却水的流动性及温度)使设计问题变得十分复杂.本文利用ANSYS 软件完成管材在定型模内冷却过程的有限元模拟,通过模拟结果,设计合理的冷却水道,使管材能够均匀冷却,减小因冷却不均匀而造成管材的变形,从而获得高精度的PVC 管材,扩大PVC 管材的应用范围.1模型的建立1.1传热方式分析[1-3]挤出成型是将塑料塑化成粘流状态,在挤出机压力作用下通过挤出机头,形成与口模相仿的连续体,经过冷却、定型后得到型材的过程.塑料型材离开机头后,进入定型模,在真空吸附力的作用下,与定型模型腔吻合,依靠循环水的冷却、定型.由于定型模内型材的温度场随时间发生明显变化,因此型材在定型模内冷却的过程属于瞬态传热过程.本实例模拟分析的对象是采用真空外定径法定型的定型模,分析过程中作如下假设:①挤出过程稳定,从口模挤出的熔融管坯温度均匀一致;②定型模具内壁温度恒定,管材外壁紧贴定型模内壁,温度等于模壁温度;③定型模与空气发生对流换热,空气恒温;④只考虑沿管壁厚度方向(径向)的传热,忽略管材轴向和周向的传热,且管材壁厚恒定;⑤忽略塑件热传导系数、比热随时间的变化.基于以上假设,建立的模型如图1所示.1.2初始条件和边界条件本算例认为型材与定型模的接触面接触良好,型材与内腔空气之间以及定型模外壁与室内空气之间属于对流换热,故它们满足第2类边界条件[2],其控制方程为基于ANSYS 的多管材挤出定型模冷却系统的设计周雪峰1,冯金彪1,李杰1,王延民2(1.常熟理工学院化学与材料工程系,江苏常熟215500;2.西南石油大学油气藏地质及开发工程国家重点实验室,四川成都610500)摘要:基于ANSYS 软件,对塑料异型材在定型模内的温度场进行数值模拟.通过分析型材冷却过程中的热传递方式,对计算模型、初始条件和边界条件进行了更符合生产实际的假设或赋值,并根据模拟结果进行冷却水道的布置.关键词:ANSYS;定型模具;多管挤出中图分类号:TQ320.66文献标识码:A 文章编号:1008-2794(2008)10-0046-03收稿日期:2008-08-15作者简介:周雪峰(1979—),男,江苏常熟人,常熟理工学院化学与材料工程系助教,硕士.式中:ρ—塑料密度,C p —塑料比热,k —塑料的热传导系数,a —塑料与冷却水之间的换热系数,T f —冷却水温度,T 0—熔体初始温度根据型材实际生产工艺,确定如下初始条件:定型模温度为30℃,型材温度为200℃,空气温度为25℃,冷却水温度25℃,PVC 和定型模(钢)的热物理性能如表1所示.材料密度(Kg/m3)导热系数W/(m ·K)比热J(Kg ·℃)钢790017448PVC 13800.17 1.20表1材料热性能参数1.3ANSYS 分析过程ANSYS 是一个多用途的有限元法计算机设计程序,可以用来求解结构、热、流体、电、磁及碰撞等问题,本文主要应用ANSYS 进行热分析,其求解步骤如下:①确定模型类型(Thermal );②定义单元类(Solid Quad4node55)和材料属性;③建立几何模型并进行网格划分,如图2所示;④选择分析模块(Transient );⑤边界条件设定,并确定冷却总时间长度和时间步长,其中冷却总时间等于定型模的长度与牵引速度之比;⑥后处理,显示模拟结果.2结果与讨论2.1结果分析经过ANSYS 的数值计算,得到如图3、4所示的模拟结果.图3为型材经过60s 后的温度分布图,从图中可以得出,A 点等型材角部温度较低,B 点等型材周围中间处温度较高,达到198℃.而温度分布的不均将使冷却不均匀而引起热应力,特别在角部尖角处应力集中更加明显,此种应力分布方式将降低管材强度,同时使型材产生变形.如图4所示的热量流动图,显示了型材热量的流动方式,在温度较高的部位(B 点等处)热量比较集中,在冷却过程中须传递的热量较多.因此,为使型材均匀冷却,须在温度集中部位加强冷却,主要方式是调整冷却水道布图2网格划分图热对流热传导121—定型模2—塑料型材图1热传递方式示意图第10期周雪峰,冯金彪,李杰,等:基于ANSYS 的多管材挤出定型模冷却系统的设计47常熟理工学院学报(自然科学)2008年48置、加大真空吸附作用等.在定型模具的设计过程中,通过调整冷却水道的布置对于提高冷却效果较易于实现.3型材温度分布图4型材热量流动图2.2优化设计基于以上的模拟结果和分析,定型模内型材周围的冷却水道设计如图5所示.由于型材形状简单、壁厚均匀,为使其均匀冷却,同时考虑加工方便,其周围的水道应当分布均匀、平衡布置,水道的半径和长度应大体一致;在型材的尖角处,温度较低,因此冷却水道的直径可以适当减小.3结论(1)在多管挤出定型模具生产的条件下,温度的冷却图5定型模冷却水道设计图是至关重要的,由于管材精细,难以实测,计算机模拟就成了首选办法.研究证明,管材内温度分布是不均匀的,多管挤出定型模具的内部温度在不断的变化,因此不能简单地直接采用ANSYS软件对该过程进行模拟,而需要考虑外界及材料的性质,使得多管挤出定型模具的ANSYS计算成为可能.(2)通过对塑料多管挤出在定型模内冷却过程的有限元模拟,获得了该过程的瞬态温度场.(3)通过对模拟结果的分析,给出相应的定型模水道设计.这种基于数值模拟的定型模设计新方法,将改变定型模凭传统经验设计的模糊性,并进一步提高其设计的准确性.参考文献:[1]宋满仓,赵丹阳,王敏杰,等.定型模内塑料异型材瞬态温度场的数值模拟[J].农业机械学报,2005,36(1):111-113.[2]刘永志,李海梅,宋刚,等.有限元法求解无定形料挤出制品水浴冷却温度场[J].中国塑料,2003,17(8):58-61.[3]黄明玖.异型材定型模优化设计[J].塑料,2005,34(1):90-92.ZHOU Xue-feng1,FENG Jin-biao1,LI Jie1,WANG Yan-min2(1.Department of Chemistry and Material Engineering,Changshu Institute of Technology,Changshu215500,China; 2.Sfate key Laboratory of Oil and Gas Reservoir Geolgy and Exploitation,Southwest Petroleum University,Chengdu610500,China)Abstract:The numerical simulation of temperature field of the plastic profile based on ANSYS is applied.Plastic profile produced by extrusion die is cooled down and calibrated by calibrating tool.Based on the analysis of heat transfer during the cooling process,the calculation models are presented,hypo theses and evaluations about initial and boundary conditions are given.Those are nearer practical manufacturing,and then ANSYS is applied to simulate the cooling process of plastic profile staying at calibrating tool.The cooling system has been designed according to the results of simulation.Key words:ANSYS;calibrating tool;multi-extrusion。

塑料异型材挤出口模设计的数值模拟概述塑料异型材挤出口模设计的数值模拟是一种在计算机上利用数值方法对塑料挤出加工过程进行仿真和优化的技术。

通过建立合理的数值模型,可以预测挤出产品的形状和性能,并在实际生产之前进行改进和调整,从而提高生产效率和产品质量。

塑料挤出是将熔融塑料通过模具预设的挤出孔进行连续挤压,使其产生所需的正交截面形状的一种加工方法。

在实际生产中,模具的设计和挤出口的形状对挤出产品质量和生产效率有着重要影响。

数值模拟可以帮助设计人员分析和优化挤出口模具的形状,减少试验成本和开发周期。

首先,进行塑料异型材挤出口模设计的数值模拟需要根据挤出工艺的特点和要求建立合理的数学模型。

这个模型需要考虑材料流动、温度分布、挤出压力和速度等多个因素的相互作用。

常用的数学模型包括有限元方法、计算流体力学和动量平衡等,其中有限元方法最为常用。

其次,根据建立的数学模型,需要采集并输入模型所需的各种参数和初始条件。

这包括挤出材料的物理性质、模具结构的几何形状、挤出速度、挤出温度和挤出压力等。

这些数据可以通过实验测试、文献调研和经验总结等方式获得。

接下来,进行数值模拟计算。

根据所建立的数学模型和输入的各种参数和初始条件,通过数值计算方法求解模型的方程组,得到挤出过程中各个时刻的物理状态。

这包括挤出材料在模具中的流动状态、温度分布、挤出压力和速度等。

在计算过程中,需要进行一些边界条件的设定和参数的敏感性分析。

边界条件的设定包括模具的出口和挤出成型区域的输入和输出条件,如挤出速度和压力。

参数敏感性分析则是通过改变输入参数的值,观察计算结果的变化,以了解各个参数对挤出过程的影响程度。

最后,根据数值模拟的结果进行优化。

通过观察和分析数值模拟得到的挤出过程和产品的形状、尺寸和性能等数据,可以发现问题和改进空间。

例如,如果数值模拟结果显示挤出产品的结构不均匀或者存在缺陷,可以通过优化挤出口模具的形状和尺寸等来改善产品质量。

优化的方法包括参数调整、模具结构设计和工艺改进等。

随着航空航天、汽车和高速列车等工业的快速发展,零件大型化、整体化趋势明显,大型型材零件的使用日渐增多,主要制造工艺之一的拉弯成形也受到越来越多的关注。

型材的截面形状类型多、差异大,不同形状和弯曲尺寸的型材拉弯过程中出现的问题不尽相同,除存在起皱、拉裂和回弹等与板材成形相同的缺陷外,还存在着截面畸变和纵向扭曲等特殊问题,质量控制难度加大。

大尺寸中空截面的异型型材在拉弯过程中,因其空心、薄壁、不对称等特点,易出现截面畸变、外缘破裂、卸载回弹和回弹后扭转等问题,成形精度难以保证。

有限元数值模拟作为一种先进的成形工艺优化技术,已经在生产实践中得到广泛应用,可以有效缩短生产周期,降低试错法的生产成本,提高加工准确性。

采用数值模拟技术对型材拉弯工艺过程进行分析,可以优化加载方式、加载速度等工艺参数,减小和预防截面畸变等缺陷,为实际生产中制定成形工艺规范提供可靠的依据。

针对航天工业中应用的大尺寸开口型材零件成形中出现的问题,设计了适用的模具,辅以内加填充物的成形方法,采用ABAQUS软件对其拉弯过程进行数值模拟和工艺参数优化,有效地减小了截面畸变,并根据数值模拟结果,提出了合理的加载成形方式,对生产实践进行指导。

研究现状型材拉弯是指型材在弯曲的同时施加切向拉力,以克服内侧的起皱及发送截面内的应力分布以减少回弹,提高成形精度。

拉弯成形可以分为由力控制的拉弯成形和由位移控制的拉弯成形。

从使用的设备上看,由力控制的拉弯成形通常可以分为直进台面拉弯成形、转臂式拉弯成形(图1)及转台式拉弯成形三种方式。

图1 转臂式拉弯过程实际生产中经常采用拉-弯和拉-弯-拉的加载方式。

拉-弯-拉加载模式的优点是回弹量较小,能够消除材料的初始变形,残余应力较小,对收边拉弯能有效地防止腹板失稳起皱;缺点是补拉过程受摩擦力的影响,材料受力不均匀造成变形不均匀,并且增大了截面畸变。

拉-弯方法同样能够消除材料的初始变形,有效地防止失稳起皱,同时操作更为简单,不受摩擦力的影响;缺点是回弹量较大。

5 塑件冷却过程仿真分析本章考虑后壳塑件、凹模与凸模,应用ANSYS Workbench 15.0软件,对塑件注塑过程中的冷却过程进行瞬态热分析。

5.1 传热学基础知识物体之间进行热量传递有三种基本方式:热传导、热对流和热辐射。

在实际的热量传递过程中,有时只存在一种热量传递方式,有时两种或三种基本方式同时进行。

在物体内部或相互接触的物体表面之间,由于分子、原子及自由电子等微观粒子的热运动而产生的热量传递现象称为热传导。

当物体内部或相互接触的物体表面之间存在温差时,热量就回通过微观粒子的热运动或碰撞从高温传向低温,即只要存在温差,即存在热传导。

热对流是指由于流体的宏观运动使温度不同的流体相对位移而产生的热量传递现象。

显然,热对流只发生在流体之中,而且必然伴随着微观粒子热运动产生的导热。

由于物体内部微观粒子的热运动(或者说由于物体自身温度)而使物体向外发射辐射能的现象,称为热辐射。

在注塑系统的冷却过程分析中,为了简化问题,我们仅考虑热传导和热对流,而忽略热辐射。

在具体的情境当中,热传导方式可以按照介质概括为四种:塑件向模具传导热量、模具内部传导热量、模具向环境中的空气传导热量以及模具向冷却水传导热量;热对流方式可以按照介质分为两种:模具与空气之间的对流以及模具与冷却水之间的对流。

这些方式作为热分析的重要初始条件与边界条件。

按照导热的时间特点,导热过程可分为稳态导热和非稳态导热。

若温度不随时间变化而改变,则为稳态导热;否则为非稳态导热。

本章讨论塑件的冷却过程,是塑件、凹模、凸模组成的系统的温度场随时间变化的过程,因此属于非稳态导热过程,需要用到ANSYS Workbench 15.0软件中的瞬态热分析(Transient Thermal)模块。

5.2 分析前处理热分析前,为了方便分析过程的进行,对塑件、凹模和凸模进行分析前处理。

首先,塑件可分为两个部分,一部分为型腔内的塑件,另一部分为主流道中的塑件,后者需要在注塑过程完成后的机械精加工中去除,如图5-1所示。