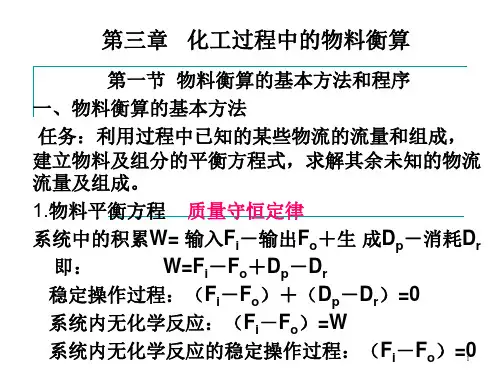

第三章物料衡算

- 格式:doc

- 大小:117.50 KB

- 文档页数:13

2化工设计概论第三章_物料衡算与能量衡算物料衡算与能量衡算是化工设计中非常重要的内容,本文将从物料衡算和能量衡算两个方面进行介绍。

一、物料衡算物料衡算是指在化工生产过程中,对各种原料、中间体和产品的质量、数量和成分进行准确计算的过程。

物料衡算的目的是确定生产过程中各种物料的需求量,确保生产过程稳定和产品质量符合要求。

物料衡算的方法主要有质量衡算和量衡衡算两种。

质量衡算是以物料的质量为基础进行计算,通过分析反应进入和离开反应器的质量,计算物料的损失和转化率等。

量衡衡算是以物料的容积或重量为基础进行计算,通过对物料流动的速度、压力、体积和化学反应速率等参数的测量,来计算物料的数量和流动性。

物料衡算的具体步骤包括:确定物料流程图,定义物料的属性和流动参数,编写物料表,进行物料平衡方程的建立,计算各物料的需求量和产量等。

二、能量衡算能量衡算是指在化工生产过程中,对能量的输入、输出和损失进行准确计算和分析的过程。

能量衡算的目的是确保生产过程中的能量平衡和能源利用效率的提高。

能量衡算的方法主要有热平衡法和能量流平衡法两种。

热平衡法是基于热力学原理,通过测量和计算热量的流入和流出来进行能量衡算。

能量流平衡法是基于能量守恒原理,通过对能量流动的速度、温度和压力等参数的测量,来计算能量的输入和输出。

能量衡算的具体步骤包括:确定能量流程图,定义能量的属性和流动参数,编写能量表,进行能量平衡方程的建立,计算各能量的输入量和输出量等。

三、物料衡算和能量衡算的关系在进行物料衡算和能量衡算时,需要考虑以下几个方面:1.反应进程的热力学和动力学特性对物料和能量衡算有重要影响。

在确定衡算方法和参数时,需考虑反应的热效应和速率等因素。

2.物料的组成和性质对衡算结果有重要影响。

不同物料具有不同的热容量、蒸发潜热和燃烧热等参数,这些参数直接影响到能量衡算的结果。

3.流程设计和设备选择对衡算结果也有影响。

不同的流程和设备对物料流动的速度、压力和温度等参数有不同的要求,这些参数直接影响到物料和能量衡算的结果。

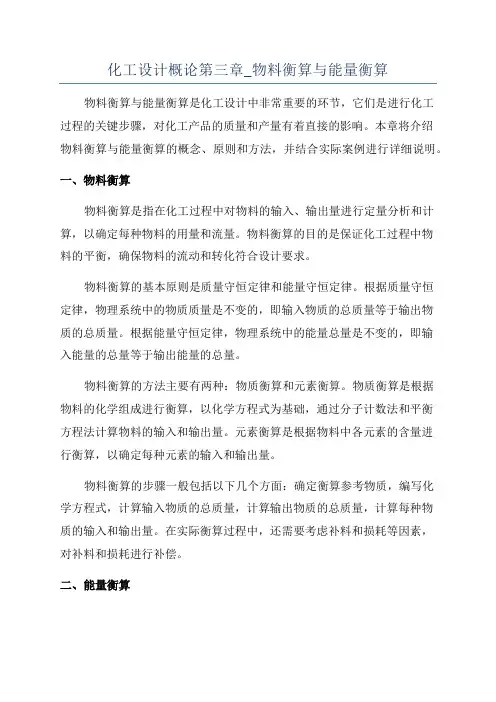

化工设计概论第三章_物料衡算与能量衡算物料衡算与能量衡算是化工设计中非常重要的环节,它们是进行化工过程的关键步骤,对化工产品的质量和产量有着直接的影响。

本章将介绍物料衡算与能量衡算的概念、原则和方法,并结合实际案例进行详细说明。

一、物料衡算物料衡算是指在化工过程中对物料的输入、输出量进行定量分析和计算,以确定每种物料的用量和流量。

物料衡算的目的是保证化工过程中物料的平衡,确保物料的流动和转化符合设计要求。

物料衡算的基本原则是质量守恒定律和能量守恒定律。

根据质量守恒定律,物理系统中的物质质量是不变的,即输入物质的总质量等于输出物质的总质量。

根据能量守恒定律,物理系统中的能量总量是不变的,即输入能量的总量等于输出能量的总量。

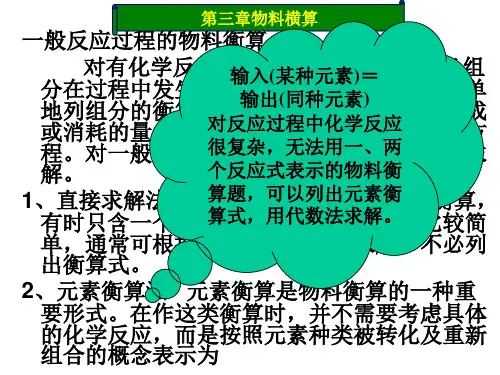

物料衡算的方法主要有两种:物质衡算和元素衡算。

物质衡算是根据物料的化学组成进行衡算,以化学方程式为基础,通过分子计数法和平衡方程法计算物料的输入和输出量。

元素衡算是根据物料中各元素的含量进行衡算,以确定每种元素的输入和输出量。

物料衡算的步骤一般包括以下几个方面:确定衡算参考物质,编写化学方程式,计算输入物质的总质量,计算输出物质的总质量,计算每种物质的输入和输出量。

在实际衡算过程中,还需要考虑补料和损耗等因素,对补料和损耗进行补偿。

二、能量衡算能量衡算是指在化工过程中对能量的输入、输出量进行定量分析和计算,以确定每种能量的用量和转化效率。

能量衡算的目的是保证化工过程中能量的平衡,以提高能量利用效率。

能量衡算的基本原则是能量守恒定律和能量转化效率的最大化。

根据能量守恒定律,物理系统中的能量总量是不变的,即输入能量的总量等于输出能量的总量。

能量转化效率是指能量输入与输出的比值,衡量能量转化过程的效果。

提高能量转化效率有助于降低能源消耗和环境污染。

能量衡算的方法主要有两种:热力衡算和焓能衡算。

热力衡算是根据化学反应的热效应进行衡算,以热平衡方程为基础,计算输入和输出热量的总量。

焓能衡算是根据物料的热焓变化进行衡算,以焓平衡方程为基础,计算输入和输出焓能的总量。

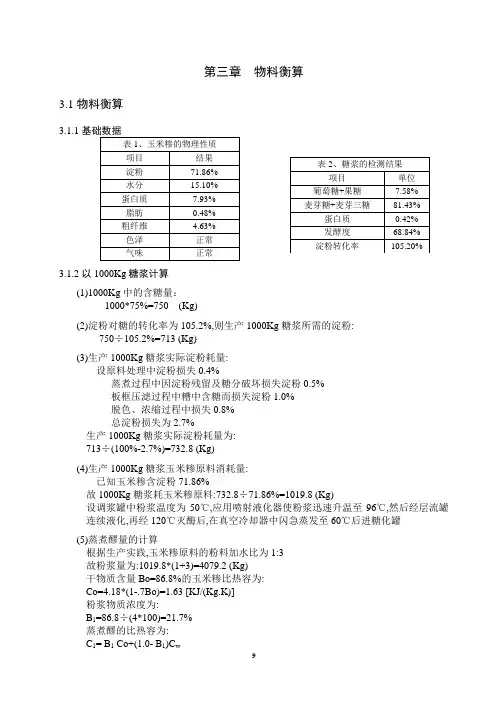

第三章 物料衡算3.1物料衡算3.1.1基础数据表1、玉米糁的物理性质 项目 结果 淀粉 71.86% 水分 15.10% 蛋白质 7.93% 脂肪 0.48% 粗纤维 4.63% 色泽 正常 气味正常3.1.2以1000Kg 糖浆计算(1)1000Kg 中的含糖量:1000*75%=750 (Kg)(2)淀粉对糖的转化率为105.2%,则生产1000Kg 糖浆所需的淀粉:750÷105.2%=713 (Kg) (3)生产1000Kg 糖浆实际淀粉耗量: 设原料处理中淀粉损失0.4%蒸煮过程中因淀粉残留及糖分破坏损失淀粉0.5% 板框压滤过程中糟中含糖而损失淀粉1.0% 脱色、浓缩过程中损失0.8% 总淀粉损失为2.7%生产1000Kg 糖浆实际淀粉耗量为: 713÷(100%-2.7%)=732.8 (Kg)(4)生产1000Kg 糖浆玉米糁原料消耗量: 已知玉米糁含淀粉71.86%故1000Kg 糖浆耗玉米糁原料:732.8÷71.86%=1019.8 (Kg)设调浆罐中粉浆温度为50℃,应用喷射液化器使粉浆迅速升温至96℃,然后经层流罐连续液化,再经120℃灭酶后,在真空冷却器中闪急蒸发至60℃后进糖化罐 (5)蒸煮醪量的计算根据生产实践,玉米糁原料的粉料加水比为1:3 故粉浆量为:1019.8*(1+3)=4079.2 (Kg) 干物质含量Bo=86.8%的玉米糁比热容为: Co=4.18*(1-.7Bo)=1.63 [KJ/(Kg.K)] 粉浆物质浓度为:B 1=86.8÷(4*100)=21.7% 蒸煮醪的比热容为:C 1= B 1 Co+(1.0- B 1)C w表2、糖浆的检测结果 项目 单位 葡萄糖+果糖 7.58% 麦芽糖+麦芽三糖81.43% 蛋白质 0.42% 发酵度 68.84% 淀粉转化率105.20%=21.7%*1.63+(1.0-21.7%)*4.18=3.63 [KJ/(Kg.K)]为简化计算,假定蒸煮醪的比热容在整个蒸煮过程维持不变①经喷射液化器加热后蒸煮醪量为:4079.2 3.63⨯9650-()⨯268296 4.18⨯-4079.2+ 4.378103⨯=K g()②经层流罐后温度从96℃→94℃,蒸煮醪量可忽略不计,仍为4378(Kg)③经第二次喷射液化后的蒸煮醪为:4378 3.63⨯12094-()⨯2706120 4.18⨯-4378+ 4.565103⨯=K g()2706—0.2Mpa饱和蒸汽的焓(KJ/K) ④经汽液分离器后的蒸煮醪液量为45654565 3.63⨯120104.3-()⨯2245- 4.449103⨯=K g()2245——104.3℃下饱和蒸汽的汽化潜热(KJ/K)⑤经真空冷却后醪液量按工艺要求,真空冷却前后蒸煮醪液的温度分别为t1=104.3℃,t2=60℃真空冷却过程的二次蒸汽量为:W1=G1C1(t1-t2)/I-C2t2=4449*3.63*(104.3-60)/(2609-3.63*60)=300 KJ经真空冷却后醪液量为:4449-300=4149 (Kg)⑥糖化过程中视为无物质加入和损失,糖化醪量仍是4149Kg⑦湿糖化糟量根据小实验得湿玉米糟含水量81.35%玉米淀粉浸出率94.3%(《淀粉糖品生产与应用手册》)[(1-15.1%)*(100-94.3)/(100-81.35)]*1019.8=264.6 (Kg)⑧再经过脱色工序,到达真空浓缩之前的稀糖浆量:4149-264.6=3884.4 (Kg)3.2年产50000t糖浆厂的衡算①糖浆成品日产糖浆量:50000/300=167 (t/d)实际年产量:300*167=50100(t/y)②原料玉米糁耗用量日耗量:167*1019.8=170.3 (t/d)年耗量:170.3*300=51090 (t/y)③蒸煮粉浆日产量:4079.2*167=681.2 (t/d)年产量:681.2*300=204360 (t/y)④第一次喷射后的醪液量日产量:4378*167=731.1 (t/d)年产量:731.1*300=219330 (t/y)⑤成熟蒸煮醪(送糖化前)日产量:4149*167=693 (t/d)年产量:693*300=207900 (t/y)⑥稀糖浆量:日产量:3884.4*167=648.8 (t/d)年产量:648.8*300=194640 (t/y)⑦活性炭耗量根据经验,干炭耗量10kg/t糖日耗量:167*75%*10=1252.5 (Kg)年耗量:1252.5*300=375750 (Kg)⑧酶的耗量耐高温α-淀粉酶 12u/g原料β-淀粉酶 80u/g原料普鲁蓝酶 3μl/g原料耐高温α-淀粉酶耗量:170.3*1000*12000/20000=102.18(L)β-淀粉酶耗量:170.3*1000*80000/120000=113.5(Kg)普鲁蓝酶耗量:170.3*1000*3/1000=510.9(ml)年产50000吨玉米糖浆厂物料衡算项目单位日产(耗)量年产(耗)量糖浆成品t16750100原料耗量t170.351090蒸煮粉浆t681.2204360第一次喷射后的醪液量t731.1219330成熟蒸煮醪(送糖化前)t693207900稀糖浆量t648.8194640活性炭耗量kg1252.5375750耐高温α-淀粉酶L 102.18 30654 β-淀粉酶Kg113.534050 普鲁蓝酶ml510.9 1532703.3热量衡算(日耗量)(1)调浆用水耗热以日耗原料玉米糁170.3t计,料水比1:3每天需调浆水170.3*3=510.9 (t)取自来水平均温度20℃,调浆用水温度50℃,故耗热为Q1=510.9*4.18*(50-20)=6.407*107 (KJ)(2)设醪液的初温为t o,原料的初温为20℃,而热水为50℃则t o=( G玉米C o*20+G水C w)/G醪液C醪液=(170.3*1.63*20+510.9*4.18*50)/(170.3*4.3.63)=45.4℃第一次喷射液化耗热:Q2= G醪液C醪液*(104-45.4)=681.2*3.63*58.6=1.449*108 (KJ)(3)在层流过程中能量的损失Q3=731.1*3.63*(96-94)=0.531*107(KJ)(4)第二次喷射灭酶的能耗为Q4G’醪液=731.1 (t)Q4= G’醪液C醪(120-94)=731.1*3.63*26=6.900*107(KJ)(5)糖化过程耗热Q5糖化过程为24h,主要耗热为糖化设备向环境散热Q5=FαT(t w-t a)τF—设备总表面积αT—壁面对空气的联合给热系数(W/m2.℃)t w—壁面温度(℃)t a—环境空气温度(℃)τ—操作过程时间(S)αT=8+0.05* t w设t w=60℃,αT=8+0.05*60=11 (W/m2.℃)F=πDH+41.6=3.14*3.5*7+41.6=810.9m2Q5=6*810.9*11*(60-30)*24*3600/1000=1.386*108KJ3.4抽真空量的计算3.4.1真空冷却醪液一.真空冷却过程中产生的二次蒸汽按工艺要求,真空冷却前后蒸煮醪的温度分别为t1=104.3℃,t2=60℃49970Kg/d查表知60℃饱和蒸汽比容为V g=7.68m3/Kg,故二次蒸汽的体积为:V=V g W1=49970*7.68=383770 m3/d二.水力喷射泵循环水量设循环水的初温t 3=34℃,t 4=42℃,则循环水量为: W 2= W 1(I- t 4C w )/ C w (t 4- t 3)=49970*(2609-42*4.18)/4.18(42-34) =363663Kg/d=3636m 3/d=151.5m 3/h 三.抽气量验算泵吸入蒸汽压力Ps=20.314(相当与60℃),泵工作压力P 1=0.4Mpa(排出压力),吸入口P 2=0.1Mpa 若取系统空气等不凝性气体渗透量A=0.3% W 1 则(1) 应排除的不凝性气体量为:Ga=2.5*10-5(W 1+ W 2)+A =242Kg/d式中2.5*10-5—水中溶解的空气量 (2) 喷射器引射系数0.85400100-10020.314-⨯1-0.649K0.85P1P2-P2Ps-⨯(3) 喷射泵排除的气体量为Va’=K W 2/ρ=0.649*3636333/1000=2360 m 3/d 相当质量流量为:Ga’=349 Va’(Ps -Pw)/(273+ t 4)*105=349*2360*(20314-8208)/(273+42)* 105 =316.5Kg/d >Ga=242 Kg/dPw 为相应喷射泵循环水终温42℃所对应的饱和蒸汽压由计算可知:所设计的喷射泵的循环水量因不低于151.5m 3/h ;工作水压即泵排出口压力为0.4MPa,吸入端压力为0.1Mpa ; 相应循环水进出口温度为34℃和42℃。

第三章物料衡算第一节概述一、物料衡算的作用和任务物料衡算是医药工艺设计的基础,根据所需要设计项目的年产量,通过对全过程或者单元操作的物料衡算计算,可以得到的单耗(生产1Kg产品所需要消耗的原料的Kg数)、副产品量以及输出过程中物料损耗量以及“三废”生成量等,使设计由定性转向定量。

在制药过程中经常遇到有关物料的各种数量和质量指标,如“量”(产量、流量、消耗量、排出量、投料量、损失量、循环量等);“度”(纯度、浓度、分离度等),“比”(配料比、循环比、固液比、气液比、回流比等);“率”(转化率、单程收率、产率、回收率、利用率等)等。

这些量都与物料衡算有关,都影响到实际上的物料平衡。

因此,物料衡算是制药生产(及设计)的基本依据,是衡量制药生产(以及任何生产)经济效果的基础,对改进生产和指导设计具有重大意义。

二、物料衡算的类型在医药生产中,我们按照物质的变化过程来分,可以将物料衡算分为两类:一类是物理过程的物料衡算,即在生产系统中,物料没有发生化学反应的过程,它所发生的只是相态和浓度的变化,这类物理过程在医药工业中主要体现在混合过程和分离过程。

如流体输送、吸附、结晶、过滤、干燥、粉碎、蒸馏、萃取等单元操作。

图3-1盐酸林可霉素结晶过程物料衡算另一类是化学过程的物料衡算,即由于化学反应,原子与分子之间形成新的化学键,从而形成完全不同的新物质的过程。

在进行计算时候,经常用到组分平衡和化学元素平衡,特别是当化学反应计量系数未知或很复杂以及只有参加反应的各物质的化学分析数据时,用元素平衡最方便,有时甚至只能用该方法才能解决(如非那西丁酰化反应见图3-2)。

同时,在化学反应中,还涉及化学反应速率、转化率、产物收率等因素。

图3-2非那西丁酰化工段物料衡算此外,物料衡算还可以按照操作方式的不同,可以分为两类:一类是连续操作。

如生产枸橼酸铋钾的喷雾干燥操作,需要向干燥器中输送具有一定速度、湿度和温度的空气,同时湿物料从反方向以速度通过干燥器,尽管物料在干燥器中不断被加热,所处的状态在不断改变,但对某一具体部位而言,其所处的状态是不随时间的改变而改变的。

如物料在进口的温度和出口的温度是不随时间变化的,且始终是一个定值,如图3-3。

图3-3干燥过程物料衡算图W B是干空气的量,W S是绝干物料的量,C为物料的干基含量,Y为空气的绝对湿度。

二类是间歇操作。

在过程开始时原料一次性进入体系,经过一段时间以后立即一次性移出所有的产物,其间没有物质进出体系。

在生物制药中,经常会用到有机溶剂沉淀的方法来图3-4沉淀段物料衡算示意图分离,该方法是很典型的间歇操作。

如硫酸软骨素的制备,经过提取后的滤液,加入95%乙醇搅拌,沉淀析出,取出即得产品,见图3-4。

这种操作特点是操作过程的状态随时间的变化而改变。

三、物料衡算的基本理论物料衡算是物料的平衡计算,是制药工程计算中最基础最重要的内容之一,是进行药物生产工艺设计、物料查定、过程的经济评估以及过程控制、过程优化的基础。

它以质量守恒定律和化学计量关系为基础。

简单地讲,它是指“在一个特定物系中,进入物系的全部物料质量加上所有生成量之和必定等于离开该系统的全部产物质量加上消耗掉的和积累起来的物料质量之和”,用公式3-1表示为:∑G进料+∑G生成=∑G出料+∑G累积+∑G消耗(3-1)∑G进料——所有进入物系质量之和;∑G生成——物系中所有生成质量之和;∑G出料——所有离开物系质量之和;∑G消耗——物系中所有消耗质量之和(包括损失);∑G累积——物系中所有积累质量之和。

所谓“物系”就是人为规定一个过程的全部或它的某一部分作为完整的研究对象,也称为体系或系统。

它可以是一个单元操作,也可以是一个过程的一部分或者整体,如—个工厂,一个车间,一个工段或一个设备。

四、物料衡算的基本方法和步骤物料衡算是医药工程计算的基础,计算结果的准确性至关重要。

在进行物料衡算时,所遇到的问题往往是比较复杂的,只有掌握一定的方法,遵循一定的规则,才能正确进行计算。

(一)收集与计算所必需的基本数据在计算前,要尽可能收集足够的合乎实际的准确数据,通常称为原始数据。

这些数据是整个计算的基本数据与基础。

原始数据的收集根据不同计算性质来确定。

若进行设计计算,则依据设定值,如年产量100吨诺氟沙星工艺设计一年以330天计等,这些数据则为设定值;若对生产过程进行测定性计算,则要严格依据现场实际数据,这些数据包括物料投量、配料比、转化率、选择性、总收率、回收套用量等。

如盐酸林可霉素的真空薄膜浓缩蒸发,要求浓缩液效价8~12万µ/ml,它的发酵液碱化段,要求收率在97%~98%;当某些数据不能精确测定或欠缺时,可在工程设计计算允许的范围内借用、推算或假定。

如非那西丁生产中烃化催化以后,进行水洗,静置分层得到的有机相符合质量要求即产品含量≥99%,有机氯(即对硝基氯苯)含量≤1.8ml/g,设产品含量为99.20%,则该数值即为假定值。

另外,还需要收集相关的物性数据。

如流体的密度、原料的规格(主要指原料的有效成分和杂质含量、气体或者液体混合物的组成等等)、临界参数、状态方程参数、萃取或水洗过程的分配系数、塔精馏过程的回流比、结晶过程的饱和度等等。

(二)列出化学反应方程式,包括主反应和副反应若过程中有化学反应发生,则需要写出物系内所有化学反应方程式,并建立已知量、未知量以及常数之间的数学关系。

如在磺胺甲基异恶唑(SMZ)的中间体5-甲基异恶唑(5-MI)过程的物料衡算中,就会出现3-甲基异恶唑(3-MI)的副产物(如图3-5)。

因此,在计算过程中需要考虑副产物的量。

这是一个平行反应,若反应级数相同,它的特点是反应速度之比是一常数,与反应浓度和时间没有关系,也就是,不论反应时间多长,主副产物的比例是一定值,即k1/k2=x/y(x,y分别为5-MI的浓度和3-MI的浓度;k1,,k2分别为5-MI和3-MI的速率常数)。

图3-5成环反应简图因此,在进行物料衡算的时候,一定要对化学反应的类型和产物做到全面了解,这样就能进行较准确的物料衡算。

(三)根据给定条件画出流程简图确定衡算的物系,画出示意流程图。

表示出所有的物料线(主物料线、辅助物料线、次物料线),将原始数据(包括数量和组成)标注在物料线上,未知量也同时标注。

绘制物料流程图时,着重考虑物料的种类和走向,输入和输出要明确,通常主物料线为左右方向,辅助和次物料线为上下方向。

如果物系不复杂,则整个系统可用一个方框和若干进、出线表示即可(如图3-6)。

这样,流程图上就一目了然。

注:A,B,C分别表示物料的种类;x,y,z分别表示物料的浓度图3-6物料平衡流程简图(四)选择物料计算基准在物料衡算过程中,恰当地选择计算基准可以使计算简化,同时也可以缩小计算误差。

在一般的医药设计计算中,根据过程特点选择的计算基准大致有如下四种:1、时间基准以一段时间如1小时、1天等的投料量或产量作为计算基准。

这种基准可直接联系到生产规模和设备计算,但是由于考虑了时间而进出物料量就不一定是便于运算的数字,比如年产1000吨青霉素(Penicillins)装置,年操作时间为330天,那么每天平均产量为3.03吨。

2、质量基准当系统介质为液、固相时,选择一年的质量原料或产品作为计算基准。

如以固态原料药或者中药浓缩液制备制剂过程等所采用一定量的原料,例如1kg、1000kg等作基准。

如果所用原料药或产品系单一化合物,或者由已知组成百分数和组分分子量的多组分组成,那么用物质的量(摩尔)作基准更为方便。

3、体积基准主要在对气体物料进行衡算时选用,要把实际情况下的体积换算为标准状况下的体积,即标准体积,用m3(STP)表示。

这样不仅排除了温度、压力变化带来的影响,而且可直接同摩尔基准换算。

气体混合物中组分的体积分数同其摩尔分数在数值上是相同的。

4、干湿基准制药生产中遇到的物料不论是气态、固态或液态均含有一定的水分,尽管有的含量极少。

因而在选用基准时就有算不算水分在内的问题,若不计算水分在内称为干基,否则为湿基。

例如利用压缩空气进行有氧发酵,如红霉素(Erythromycin)的生产中,空气组成通常取含氧21%(体积),含氮79%,这是以干基计算的;如果把水分(水蒸汽)计算在内,氧气、氮气的百分含量就变了,但是空气经过压缩、除湿、加热、除菌、膜过滤等净化过程后,实际上仍然是以干基计算的;年产福尔马林(Formalin)5000吨,系指湿基,因为它是含一定百分比水的混合物。

根据不同过程的特点,选择计算基准时应注意以下几点:(1)应选择已知量最多的流股作为计算基准。

如某一体系,进料只知其主要成分,而产物的组成已知,就可以选用产物的单位质量或单位体积作基准。

反之,亦然。

(2)对液体或固体体系,常选取单位质量如1吨或100吨作为基准。

(3)对于连续流动的体系,用单位时间内的物流量作基准较方便。

如以1分钟、1小时或1天进料量或产品量作基准。

(4)对于间歇体系,可选择加入设备的批量作基准。

对于处理量数值很大的计算,如年处理量几百万吨原油的炼油厂,可以先按1吨(或100吨)、100千克(或1千克)进行衡算,最后再换算到实际需要量。

(5)对于气体物料,如果环境条件(如温度、压力)已定,可选取体积作基准。

(五)列出物料平衡表主要包括:输入和输出的物料平衡表(如表3-1);计算原辅料消耗定额(如表3-2);“三废”排量表(如表3-3)。

表3-1物料平衡表表3-2原材料消耗一览表表3-3“三废”排量表(六)绘制物料流程框图物料流程框图是物料衡算计算结果的一种表示方式,它最大的优点是最简单清楚,查阅方便,并能表示出各物料在流程中的位置和相互关系。

物料衡算结果也以物流表形式来表示,详见第六节。

在医药设计中,特别需要注意成品的质量标准、原辅料的质量和规格、各工序中间体的检验方法和监控、回收套用处理等,这些都是影响物料衡算的因素。

第二节物理过程的物料衡算引言物质在物理单元操作的化工过程中,物质不发生变化,只是它们的相态和浓度发生变化,该类物理过程主要有混合过程和分离过程。

分离过程包括机械分离和传质分离。

传质分离有两种类型:一是在原料中加入分离剂而形成两相,组分在两相中传质而被分离,如吸收、吸附和萃取。

这种分离过程都有两股或两股以上进料物流和出料物流;另一种是给原料物流加入能量或除去能量,即加热或冷却原料物流,使之分为两相。

例如精馏、冷凝和结晶。

这种分离过程一般为一股进料物流、两股或多股出料物流。

对于物理过程单元操作设备的物料衡算,分不带过程限制条件和带过程限制条件两类。

不带过程限制条件的物料衡算,只需用物料平衡关系式和浓度限制关系式,且关联方程式均为线性或均可线性化,通过物料平衡关系和浓度限制关系列出相关的关联方程式,进而求解物料衡算结果;而带过程限制条件的物料衡算,不仅要用物料平衡关系式和浓度限制关系式,还要有过程限制关系式。