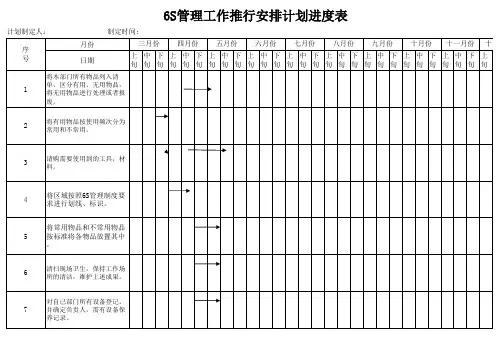

6S目视化进度计划表

- 格式:xlsx

- 大小:14.85 KB

- 文档页数:1

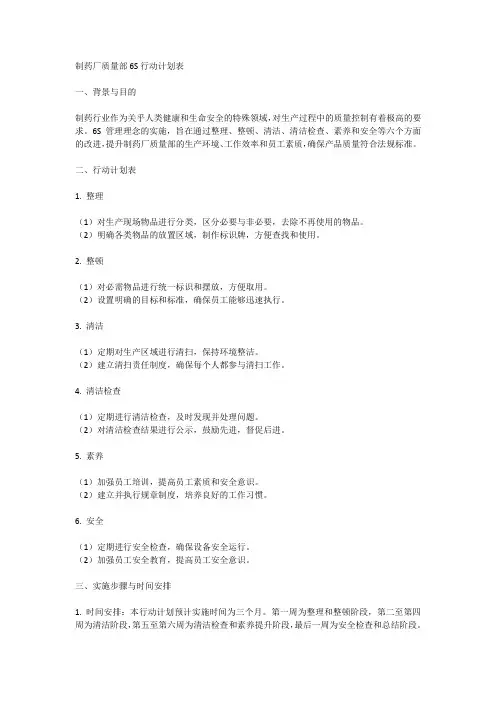

制药厂质量部6S行动计划表一、背景与目的制药行业作为关乎人类健康和生命安全的特殊领域,对生产过程中的质量控制有着极高的要求。

6S管理理念的实施,旨在通过整理、整顿、清洁、清洁检查、素养和安全等六个方面的改进,提升制药厂质量部的生产环境、工作效率和员工素质,确保产品质量符合法规标准。

二、行动计划表1. 整理(1)对生产现场物品进行分类,区分必要与非必要,去除不再使用的物品。

(2)明确各类物品的放置区域,制作标识牌,方便查找和使用。

2. 整顿(1)对必需物品进行统一标识和摆放,方便取用。

(2)设置明确的目标和标准,确保员工能够迅速执行。

3. 清洁(1)定期对生产区域进行清扫,保持环境整洁。

(2)建立清扫责任制度,确保每个人都参与清扫工作。

4. 清洁检查(1)定期进行清洁检查,及时发现并处理问题。

(2)对清洁检查结果进行公示,鼓励先进,督促后进。

5. 素养(1)加强员工培训,提高员工素质和安全意识。

(2)建立并执行规章制度,培养良好的工作习惯。

6. 安全(1)定期进行安全检查,确保设备安全运行。

(2)加强员工安全教育,提高员工安全意识。

三、实施步骤与时间安排1. 时间安排:本行动计划预计实施时间为三个月。

第一周为整理和整顿阶段,第二至第四周为清洁阶段,第五至第六周为清洁检查和素养提升阶段,最后一周为安全检查和总结阶段。

2. 实施步骤:(1)组织动员:召开部门会议,明确6S管理理念和实施方法。

(2)分工合作:各部门负责人分配任务,确保工作顺利进行。

(3)实施改进:按照计划表逐项实施改进措施。

(4)检查与反馈:定期检查实施进度,及时反馈问题并调整改进方案。

(5)总结与表彰:项目结束后,对表现优秀的员工进行表彰,总结经验教训,持续改进。

四、注意事项与风险控制1. 注意事项:在实施过程中,应注重员工的参与和沟通,避免单方面强制执行带来的抵触情绪。

同时,应关注细节问题,确保措施的有效实施。

2. 风险控制:实施过程中可能出现员工参与度不高、资源不足等问题。

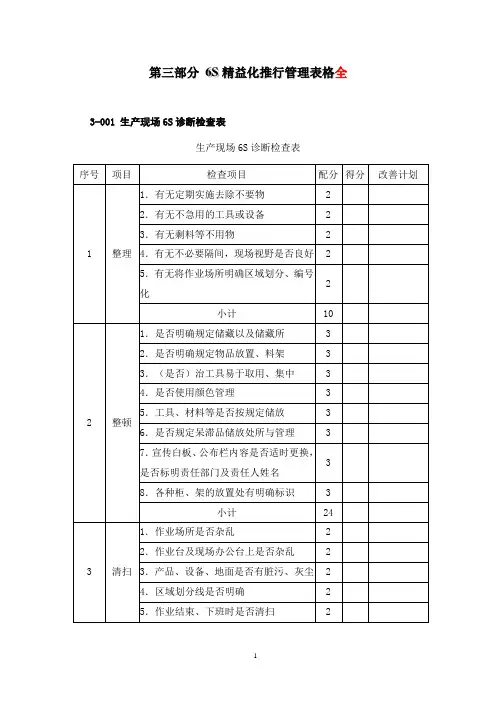

第三部分6S 精益化推行管理表格全3-001 生产现场6S诊断检查表生产现场6S诊断检查表序号项目检查项目配分得分改善计划1 整理1.有无定期实施去除不要物2 2.有无不急用的工具或设备 2 3.有无剩料等不用物 2 4.有无不必要隔间,现场视野是否良好 2 5.有无将作业场所明确区域划分、编号化2小计102 整顿1.是否明确规定储藏以及储藏所3 2.是否明确规定物品放置、料架 3 3.(是否)治工具易于取用、集中 3 4.是否使用颜色管理 3 5.工具、材料等是否按规定储放 3 6.是否规定呆滞品储放处所与管理 3 7.宣传白板、公布栏内容是否适时更换,是否标明责任部门及责任人姓名3 8.各种柜、架的放置处有明确标识 3小计243 清扫1.作业场所是否杂乱 2 2.作业台及现场办公台上是否杂乱 2 3.产品、设备、地面是否有脏污、灰尘 2 4.区域划分线是否明确 2 5.作业结束、下班时是否清扫 23-002 办公室6S诊断检查表办公室6S诊断检查表3-003 6S管理体系持续推行计划表6S管理体系持续推行计划表3-004 全员6S培训计划全员6S培训计划3-005 生产现场——5分钟/10分钟6S活动内容及自检表生产现场——5分钟/10分钟6S活动内容及自检表3-006 办公室——5分钟/10分钟6S活动内容办公室——五分钟/十分钟6S活动内容及自检表3-007 物品及文件资料使用频率表物品及文件资料使用频率表请根据下列周期列出您工作中使用的物品或文件资料明细:备注:请各部门在月日12:00之前填好,统一上交项目小组。

3-008 “要”和“不要”清单表“要”和“不要”清单表填报部门:填报日期:年月日填报人:初审:复审:审核:3-009 各部门提出的6S工作难点各部门提出的6S工作难点3-010 6S常见问题整改备忘表6S常见问题整改备忘表跟进日期:跟进人:地上无指示方向箭头需要在地上用绿色画地标指示方向仍无确定责任人及划定责任区,应制作好标识对做好防护的设备应再标识责任区及责任人划分好的区域内仍存放有很多杂物(1)确定区域责任人,实行责任到人制度(2)区分要与不要的物品,并将不要的物品移除(3)将有用的物品进行合理包装后整齐存放,并标示清楚未实行定位放置,设备及相关物品放置凌乱对设备实行定位整齐划一的存放,并将配套胶筐等也实行定位放置,并画好定位线设备上的标示牌破损,状态不明确制作一个统一的标示牌,以便每天监督设备和模具上放有其他杂物,灰尘很多设备有漏油,污染地面,影响美观消防设施下面堆放有杂物(1)移除消防设施下面的杂物(2)按要求在消防设施下方画警示线电源控制箱上没有安全警告标识购置规范的安全警告标识,并在下方画警戒线开关无对应的标识所有开关均按要求贴上标识空压机设备里侧脏乱物品放置区没有划区域线及作对应的区域标示(1)分析此区域存放物品的必要性,如有必要,则需要划定固定区域,并作好区域标示及确定责任人(2)对所有物品进行整理和整顿有些物品仍未进行整理和整顿模具架看板损坏未处理模具架上的模具标识用手写,太随意电话线随意张挂备注:跟进栏中的符号为:☆——已安排;◎——实施中;○——已完成。

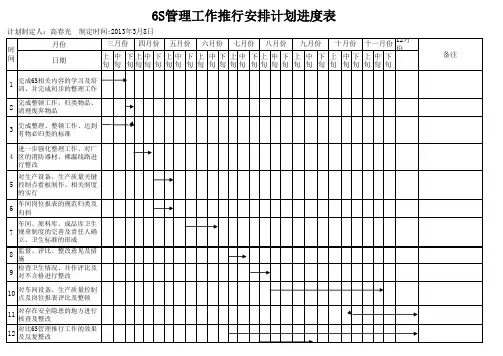

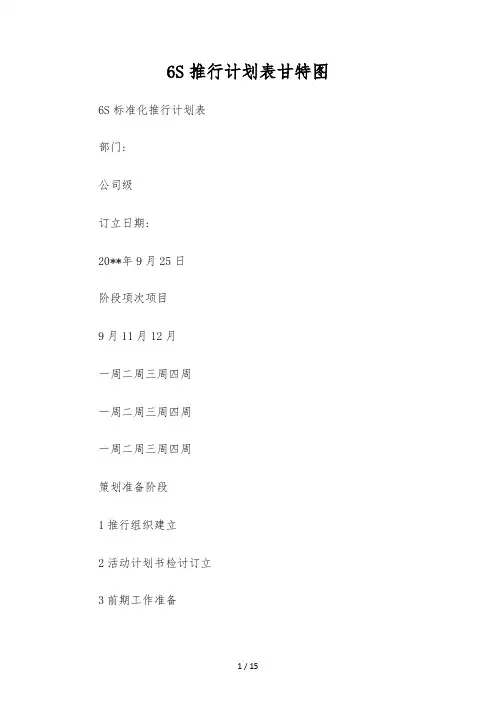

6S推行计划表甘特图6S标准化推行计划表部门:公司级订立日期:20**年9月25日阶段项次项目9月11月12月一周二周三周四周一周二周三周四周一周二周三周四周策划准备阶段1推行组织建立2活动计划书检讨订立3前期工作准备4活动宣导、教育训练样板实施阶段5现场诊断、样板区选定6破冰行动、誓师大会7样板区整理、整顿作战全面打开阶段8全厂整理、整顿打开9寻宝活动10红牌作战11洗澡活动6S标准化推行计划表阶段项次项目10月11月12月一周二周三周四周一周二周三周四周一周二周三周四周全面打开阶段12目视管理13设备清扫的实施14看板管理15可视化方案的策划与确定16区域责任制度17三级晨会制度18安全巡查制度的实施196S改进演讨会、发表会206S活动优秀员工、团队评比21各类型6S推行活动竞赛22考核标准的订立23考核评分6S标准化推行计划表阶段项次项目11月12月20**年0105月一周二周三周四周一周二周三周四周一周二周三周四周改善提升阶段24整改跟进确认25领导巡察,现场巡查实施26创意改善制度导入27改善发表制度的建立28问候、礼仪和岗位规范制度29总结和进一步提升编制/日期审核/日期批准/日期篇2:5s、6s全面推行培训课程;?>基本信息课题名称:全面推行课题时间:天授课讲师:宝库网专家团队适合企业:生产制造型企业、服务业(运营、金融机构、物流、医疗机构)。

授课对象:各部门主管、经理、公司推行6S负责人、企业推行6S委员会成员、拟推行6S企业负责人、欢迎其他希望了解6S的相关人仕授课形式:专题演示案例教学实际操作互动课题简介为了供应一套务实的推行方法和工具,中国知名的6S管理专家,《如何推动5S》《6S实战手册》聂云楚老师将其多年成功推行6S的阅历通过培训,让更多的企业共享成功推行6S的喜悦。

内训目标※全面了解6S是什么※把握实施6S的各类工具※把握6S的实施步骤、方法和技巧※走出推行6S的七大误区※推行6S成功案例共享课题纲要■基础篇※6S:人员品质提升之利器※6S的应用进展和推行原则※6S之基础学问※整理、整顿、清扫、清洁、素养、安全之要点、实施要领※整理整顿的技术※布局规划及三原则※3定定点、定类、定量※3要素场所、方法、标识※办公室推行6S的八大原则■应用篇※6S推行步骤※导入四大阶段(PDCA)※实施八大步骤※6S推动技巧※破冰行动※定点摄影※红牌作战※评分表及结果竞赛■实战:做享其成※6S实施的心态调整※态度决议一切为什么员工把6S当成大扫除※先从小事做起日常工作的小差异会造成整体效果的大差异※6S整体推行的要点※领导重视,全员参加,持续维护※员工士气的激励※6S各过程的推行要点※实战技巧※样板观摩的组织技巧※36计(孙子兵法)应用※工具的使用介绍劳动合同管理制度公司人事管理制度职业卫生管理制度公司考勤管理制度劳保用品管理制度人力资源管理制度篇3:企业6S推行常见问题解答;?>企业关于6S推行的常见问题及其解答6S到底是什么6S是"做好我们原来该做的事",6S是"改善基础管理的利器"!6S活动自环境品质动手,导入目视管理、看板管理、改善手法等技巧于工作中,使空间得到合理利用,材料、用具挥霍削减、设备得以最有效利用等,从而提高整体效益、提升品质。

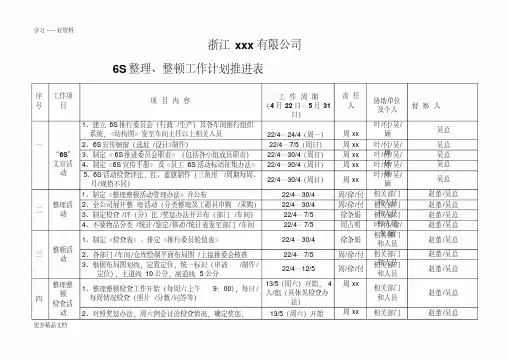

6s推进计划表6S推进计划表1. 背景介绍公司目前面临生产场地整理、工作流程优化和员工绩效提升等方面的挑战。

为了解决这些问题,我们决定引入6S管理方法,以提高生产效率、优化工作环境、确保产品质量,并增强员工的工作积极性和责任感。

2. 目标和目标2.1 目标- 提高生产效率,减少非价值创造活动的时间浪费- 优化工作环境,提高员工的工作效能- 改善产品质量,减少质量问题和次品率- 增强员工的工作积极性和责任感2.2 目标- 在3个月内实施6S管理并取得显著效果- 实施5S过程和标准化,并确保每个工作区域都符合标准- 减少浪费时间和资源的活动,并提高生产效率- 增加员工参与度和积极性,确保每个员工都要负责自己的工作区域- 降低次品率,提高产品质量3. 推进计划3.1 计划制定- 成立6S推进小组,包括来自各部门的代表- 制定6S推进计划和时间表- 定期召开推进小组会议,跟踪项目进展和解决问题3.2 5S推进- 通过培训和宣传,提高员工对5S的意识和理解- 制定5S标准化操作程序和检查表- 开展5S培训,并组织实操活动- 定期进行5S现场巡检和评估,并记录问题和提出改进建议- 针对评估结果,制定改进计划,并跟进执行情况3.3 流程优化- 对现有工作流程进行分析和改进- 消除瓶颈和冗余,优化工作流程- 确保每个工作环节都有标准操作流程和清晰的责任划分- 定期评估和优化流程效能,并针对问题制定改进措施3.4 员工参与和激励- 鼓励员工积极参与6S推进活动,并给予表扬和奖励- 开展员工培训,提高他们的技能和知识水平- 设立成就奖励机制,激励员工在6S推进中取得优异成绩- 定期组织团队建设活动,增强团队凝聚力和合作精神3.5 质量管理- 加强质量管理,建立质量报告和问题反馈机制- 定期组织质量培训,并提高员工对质量管理的认识和能力- 设立质量目标和指标,通过标准化操作和监控措施来改善质量- 针对质量问题,进行分析和改进,并记录并跟踪每个问题的解决情况4. 预期效果和控制指标- 提高生产效率:降低非价值创造活动的时间浪费,每个员工每天节约30分钟- 工作环境优化:工作区域整洁有序,每个工作台上物品的摆放符合标准- 质量改善:次品率降低到1%以下,客户投诉率下降10%- 员工参与度提高:员工参与度达到80%以上5. 推进措施评估与反馈对每项推进措施的效果进行定期评估,包括员工满意度调查、生产效率提升情况、产品质量改善效果和员工参与程度等。

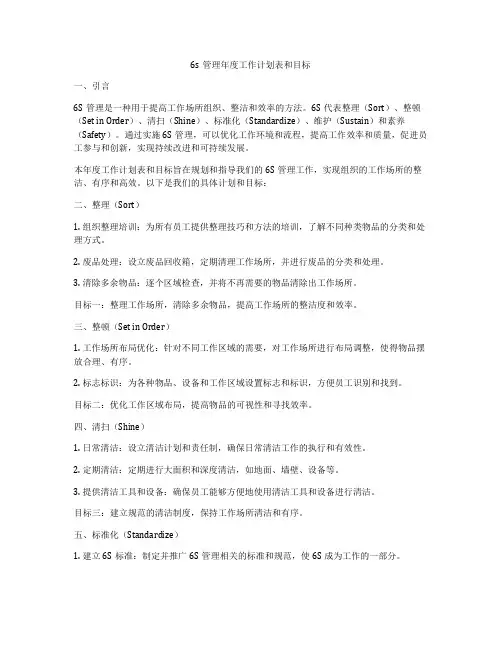

6s管理年度工作计划表和目标一、引言6S管理是一种用于提高工作场所组织、整洁和效率的方法。

6S代表整理(Sort)、整顿(Set in Order)、清扫(Shine)、标准化(Standardize)、维护(Sustain)和素养(Safety)。

通过实施6S管理,可以优化工作环境和流程,提高工作效率和质量,促进员工参与和创新,实现持续改进和可持续发展。

本年度工作计划表和目标旨在规划和指导我们的6S管理工作,实现组织的工作场所的整洁、有序和高效。

以下是我们的具体计划和目标:二、整理(Sort)1. 组织整理培训:为所有员工提供整理技巧和方法的培训,了解不同种类物品的分类和处理方式。

2. 废品处理:设立废品回收箱,定期清理工作场所,并进行废品的分类和处理。

3. 清除多余物品:逐个区域检查,并将不再需要的物品清除出工作场所。

目标一:整理工作场所,清除多余物品,提高工作场所的整洁度和效率。

三、整顿(Set in Order)1. 工作场所布局优化:针对不同工作区域的需要,对工作场所进行布局调整,使得物品摆放合理、有序。

2. 标志标识:为各种物品、设备和工作区域设置标志和标识,方便员工识别和找到。

目标二:优化工作区域布局,提高物品的可视性和寻找效率。

四、清扫(Shine)1. 日常清洁:设立清洁计划和责任制,确保日常清洁工作的执行和有效性。

2. 定期清洁:定期进行大面积和深度清洁,如地面、墙壁、设备等。

3. 提供清洁工具和设备:确保员工能够方便地使用清洁工具和设备进行清洁。

目标三:建立规范的清洁制度,保持工作场所清洁和有序。

五、标准化(Standardize)1. 建立6S标准:制定并推广6S管理相关的标准和规范,使6S成为工作的一部分。

2. 制定工作流程和作业指导书:为各项工作制定清晰的流程和作业指导书,确保员工的操作一致性和标准化。

3. 建立检查机制:定期检查和评估6S工作的执行和效果,及时纠正问题和改进。

6s推进计划表目标- 实施6s管理方法来提高工作场所的效率和组织性。

- 创建一个清洁、整齐、有序、标准化、维护和自律的工作环境。

- 提高员工的工作效率和满意度。

计划步骤1:培训与准备- 为员工提供6s管理的培训和指导。

- 制定并传达6s的目标、方针和方法。

- 与员工讨论并征求他们的意见和建议。

步骤2:整理(Seiri)- 审查工作场所,识别不必要、过时或无用的物品和文件。

- 移除不需要的物品,清理工作区域。

- 为每个物品分配一个合适的位置。

步骤3:整顿(Seiton)- 为每个物品分配一个适当的储存位置。

- 使用标签和标识清晰地显示每个物品的位置。

- 设计并放置工具和设备的合理布局。

步骤4:清扫(Seiso)- 建立清洁工作的标准和频率。

- 培养员工定期清洁和保养他们的工作区域的惯。

- 确保工作区域保持清洁,没有杂物和污垢。

步骤5:清洁标准化(Seiketsu)- 制定和传达工作区域的标准清洁程序。

- 建立清洁检查和纠正的流程和策略。

- 定期检查和评估清洁标准的遵守情况。

步骤6:纪律(Shitsuke)- 建立并传达维护6s方法的纪律和责任要求。

- 监控和评估员工对6s方法的执行情况。

- 激励和奖励员工实践和坚持6s方法。

预期成果- 提高工作场所的可视化以及安全与品质。

- 提高工作效率和生产率。

- 促进团队合作和沟通的改善。

- 提高员工满意度和工作动力。

实施计划请注意,以上计划仅供参考,具体实施细节需要根据实际情况进行调整。

6s落地计划表背景在现代企业管理中,6s管理法是一种有效的工作场所管理方法。

通过整理、整顿、清扫、清洁、标准化和素养六个环节,可以提高工作效率、保证质量、降低事故率等。

本文档旨在制定一份6s落地计划表,以便组织成员能够全面了解和执行相关工作。

目标- 提高工作场所的整体卫生与安全状况;- 提高员工的工作效率与满意度;- 规范工作区域和操作过程;- 增强团队成员的责任感与积极性。

任务分解1. 整理(Sort)- 清理工作区域,将不必要或过期的物品清除出去;- 对工作区域进行分类,将物品归类整理,并标记清晰。

2. 整顿(Set in Order)- 设计和制作适合工作流程和需求的存储和摆放方案;- 根据工作流程合理安排物品的存放位置,便于操作和取用。

3. 清扫(Shine)- 建立定期清洁工作的计划和标准;- 制定清洁工作的责任制,确保每位成员参与其中;- 定期对工作区域进行彻底清洁,保持整洁和舒适的工作环境。

4. 清洁(Standardize)- 建立清洁工作的标准流程和操作规范;- 制定清洁工作的培训计划,使每个成员都能执行标准的清洁流程;- 在工作区域显眼位置标示清洁工作的标准检查表。

5. 标准化(Standardize)- 对工作过程进行全面分析,提炼最佳实践和标准流程;- 编写操作指南和操作手册,明确要求和标准;- 定期更新和强化操作指南,以适应不断变化的工作需求。

6. 素养(Sustain)- 建立长期持续的管理机制,确保6s管理的可持续发展;- 鼓励员工提出改进建议,持续改善工作环境和工作流程;- 建立奖励机制,激励员工积极参与6s管理,共同落实。

时间计划- 第1周:组织成员了解6s管理的意义和好处;- 第2-3周:对工作区域进行整理与整顿;- 第4-5周:建立清扫和清洁工作的计划与标准;- 第6-7周:确定工作的标准化流程和操作规范;- 第8-12周:建立持续改善机制和素养培养计划。

资源需求- 人力资源:指派一名专责负责6s管理工作;- 培训资源:提供相关6s管理知识和操作培训;- 物质资源:依据实际需要进行购置和配备。