塑胶自攻螺丝(Self-tapping Screw)的优缺点

- 格式:doc

- 大小:60.00 KB

- 文档页数:2

自攻螺絲吳三發匯整自攻螺絲雖然已使用很久,一般也知道怎麼製作,但對於各規範所規定之標準及要求,也許並不是很清楚,在此僅藉由收集來之規範,整理出一份適合大家閱讀,使能對自攻螺絲有多一層之認識.自攻螺絲是在金屬或非金屬材料之預鑽孔中自行攻鑽出所配合陰螺紋之一種有螺紋扣件.具有高拉力,單件,單邊組合特色.由於其自行成型或攻出其配合螺紋,因此在組合上具有高防鬆能力,且可以裝卸.在小形螺絲上其尺寸、螺紋型式、頭型、攻鑽性能在工程用途上幾乎無可限量.1發展(Evolution) : 自1914年自攻螺絲開始商品化.第一次之設計─主要源自木螺絲─係屬可滲碳鋼錐尾A型螺紋成型螺絲.當時主要之用途是用在空調系統導管上鐵皮之接合,因此又叫做鐵皮螺絲.經過80餘年之發展,共可分為四個時期─螺紋成型、螺紋切削、螺紋滾成及自鑽。

螺紋成型自攻螺絲(Thread Forming Tapping Screws)─係直接由鐵皮螺絲發展而來, 螺紋成型自攻螺絲使用時頇預先鑽孔,再將螺絲旋入孔中,強力擠出配合陰螺紋,而原來在陰螺紋位置上之材料將被擠到陽螺紋之間,此謂之螺紋成型自攻螺絲.僅可適用於薄且具有可塑性之材料,因此又發展出;螺紋切削自攻螺絲(Thread Cutting Tapping Screws)─在螺紋之尾端切割出一或多道之切削口,使能在旋入預鑽孔時,利用螺絲尾部及牙部以類似螺絲攻的方式切削出配合陰螺紋.它可以用在厚板,比較堅硬或易碎等不易塑造之材料,.螺紋滾成自攻螺絲(Thread Rolling Tapping Screws)─三角牙自攻螺絲,又稱為Type TT(Type Tai 目前仍有專利)係基於成型螺絲攻之原理發展而成,螺紋滾成自攻螺絲具有特殊設計之螺紋及尾端使螺絲可以在斷續之壓力下自行滾成配合之陰螺紋.同時在孔周圍之材料可以更輕易的填補自攻螺絲螺紋及牙底之空間,由於其磨擦力較螺紋成型自攻螺絲為小, 因此可以使用在更厚之材料上,旋轉所需之扭矩更好控制,且組合後強度更高.螺紋滾成自攻螺絲其工程標準定義比成型或切削自攻螺絲在材料,熱處理,強度上之定義更高且更為明確,使得螺紋滾成自攻螺絲成為真正的”構造用”扣件.鑽尾自攻螺絲(Self Drilling Tapping Screws)─又稱為Tec,在組裝自攻螺絲之所有過程中,最耗費成本的是預鑽孔的準備.自攻螺絲的使用,必需先鑽孔.而且孔徑也必需限制.無需預鑽孔而在某些方面可以節省成本.這就是集鑽, 攻, 旋緊於一次作業的鑽尾自攻螺絲.鑽尾螺絲的表面硬度及心部硬度比一般自攻螺絲高一點,這是因為鑽尾螺絲多了一個鑽孔之作業, 另外鑽尾螺絲尚需作貫穿詴驗,用以測詴螺絲可以在規定時間內鑽孔並攻出螺紋.上述為四種主要自攻螺絲之設計及發展過程,另有兩種為特殊螺紋設計之螺絲,第一種為; 高低牙自攻螺絲(High – Low Tapping Screws)─使用在塑膠或其它低密度材料。

塑料件自攻螺钉扭矩塑料件自攻螺钉是一种用于固定塑料件的紧固件。

与其他类型的螺纹连接相比,塑料件自攻螺钉具有许多独特的特点和优势。

其中一个关键的参数是扭矩。

在本文中,我们将探讨塑料件自攻螺钉的扭矩的重要性以及如何正确选择和使用塑料件自攻螺钉的扭矩。

首先,让我们明确塑料件自攻螺钉扭矩的定义。

扭矩是应用在螺纹连接上的力矩,通常用于量化螺纹连接的紧固程度。

螺钉的扭矩通常通过旋转螺钉头部来产生,并且可以通过使用扭矩扳手或电动扳手来实现。

塑料件自攻螺钉的扭矩是非常关键的,因为它直接影响到紧固件能否有效地固定塑料件。

如果扭矩太小,螺钉可能无法正确地嵌入塑料中,导致松动和松脱的问题。

另一方面,如果扭矩过大,可能会导致塑料件的破裂或螺钉的破折。

因此,选择正确的扭矩非常重要。

那么如何选择适当的塑料件自攻螺钉扭矩呢?这涉及到几个关键因素。

首先是塑料件的类型和特性。

不同类型的塑料具有不同的力学性能和耐久性。

某些塑料可能更容易受到扭矩的影响,而其他塑料则可能更坚固。

因此,选择扭矩时需要考虑塑料件的类型和特性。

其次是螺钉的直径和长度。

较大直径的螺钉通常需要更大的扭矩,以便在塑料中产生足够的压力。

此外,较长的螺钉需要更大的扭矩才能将其完全嵌入塑料中。

另一个重要因素是螺纹连接的设计和要求。

一些塑料零件需要更高的紧固力,因此需要更大的扭矩来实现。

另一些塑料零件可能需要更小的紧固力,因此需要较小的扭矩。

选择合适的扭矩还需要考虑螺钉的牢度要求。

牢度是指螺纹连接的抗转动能力。

如果螺纹连接需要具有更高的牢度,可能需要更大的扭矩来实现。

除了选择适当的扭矩外,正确使用塑料件自攻螺钉的扭矩也是非常重要的。

首先,确保扭矩设定正确。

使用扭矩扳手或电动扳手设置扭矩时,请参考螺钉制造商提供的扭矩规范。

其次,选择合适的扭矩工具。

扭矩扳手和电动扳手是最常用的扭矩工具。

最后,注意正确的扭矩应用。

在使用扭矩工具时,要确保螺钉垂直于塑料件,并避免侧向施加扭矩。

塑胶自攻螺丝扭力标准一、引言塑胶自攻螺丝是一种广泛应用于电子、电器、家具、建筑等行业的紧固件。

为了保证其安全、可靠的紧固效果,需要对塑胶自攻螺丝的扭力标准进行规定。

本文将从扭力范围、扭力系数、扭力精度和使用环境等方面对塑胶自攻螺丝的扭力标准进行详细介绍。

二、扭力范围塑胶自攻螺丝的扭力范围应根据不同的应用场合和产品规格进行确定。

一般来说,塑胶自攻螺丝的初始扭矩值应在规定范围内,以保证其紧固效果和稳定性。

同时,也需要考虑到后续扭矩值的衰减情况,以确保在使用过程中始终保持稳定的紧固效果。

三、扭力系数扭力系数是衡量塑胶自攻螺丝紧固效果的重要指标。

它反映了塑胶自攻螺丝在单位长度上的扭矩值与实际扭矩值之间的比例关系。

一般来说,塑胶自攻螺丝的扭力系数应大于1,以保证其具有足够的紧固效果。

同时,也需要考虑到不同厂家、不同批次之间的差异,以选择合适的扭力系数。

四、扭力精度扭力精度是衡量塑胶自攻螺丝制造质量的重要指标。

它反映了塑胶自攻螺丝在规定范围内的扭矩值与实际扭矩值之间的偏差程度。

一般来说,塑胶自攻螺丝的扭力精度应符合相关标准的要求,以保证其在使用过程中具有良好的稳定性和可靠性。

五、使用环境使用环境对塑胶自攻螺丝的扭力标准也有一定的影响。

例如,在潮湿、高温等恶劣环境下,塑胶自攻螺丝的扭矩值可能会发生变化,从而影响其紧固效果。

因此,在使用过程中,需要根据具体的使用环境选择合适的塑胶自攻螺丝和扭矩值。

六、总结通过对塑胶自攻螺丝的扭力标准进行详细介绍,我们可以了解到其在不同方面的要求和特点。

在实际应用中,需要根据具体的应用场合和产品规格选择合适的塑胶自攻螺丝和扭矩值,以保证其安全、可靠的紧固效果。

同时,也需要关注使用环境对塑胶自攻螺丝的影响,以避免因环境因素导致的不稳定和失效问题。

新產品在開發設計階段時,塑膠材質的選用是最被重視的一個環節,不過除了塑膠之外,其實還有很多的零件需要被重視,可是有個小零件卻經常被忽略—自攻螺絲(Self-tappingscrew),可是從生產製造的角度來看,一顆設計不良的螺絲及螺絲柱往往是壓死設計的最後一根稻草,螺絲真的是這麼微不足道(minor)的零件嗎?本文試著先探討何謂自攻螺絲?還有自攻螺絲有何優缺點?後面會再試著探討更多的螺絲扭力的問題。

首先,讓我們來看看何謂『自攻』螺絲?一般的螺絲(大部分指「機械螺絲」)都要先在部件上做出所謂的「陰螺紋」來讓螺絲可以鎖得進去,就像螺帽一樣,上面已經有螺紋在螺帽的內孔,所以螺絲可以很輕易地對著螺紋鎖進去;而自攻螺絲就不需要在被鎖件上事先做出螺紋,因為它可以一邊鎖進去被鎖件,並一邊在被鎖件上「攻」出螺紋來,進而使自己固定於被鎖件上。

下圖是一款鑽尾切槽自攻螺絲,其前面的缺口有類似銑刀的功能,方便在塑膠孔上切削掉多餘的部件,其螺紋則被設計成剛好可以把波峰所推出來的塑膠擠進波谷裡,達到平衡的作用,也可以讓螺絲與塑膠更緊密的結合在一起;有些自攻螺絲的螺紋則被設計成可以旋轉帶出被推擠出來的塑膠屑或木屑,以免過多的廢屑擠壓被鎖件造成局部隴起或破裂的危險。

自攻螺絲的立意很好,實際上也真的大大地提昇了工業化大量生產的效率,因為事先製作陰螺紋需要多花上許多的時間與功夫,而且塑膠射出件必須要採用埋值螺絲(Insert)才可以製作出陰螺紋,既廢時又費工;可是自攻螺絲也有許許多多的限制及缺點,比如說:被鎖件容易因自攻螺絲的強迫(force)鎖入而承受一定的應力,並導致螺絲孔周圍有龜裂或破裂的缺失,進而影響到產品的可靠度。

因為這樣,所以自攻螺絲鎖入處都會要求要有一定的面積肉厚來承受螺絲應力,比如說塑膠螺絲柱的外孔值徑通常需要比內孔直徑大2.5~3.0倍,不同的塑膠材質(resin)需要不同的最小肉厚。

有些設計師只是一味的套用前輩的設計,完全不管所使用的塑膠材質不一樣,造成有些螺絲孔的肉厚小於應有的安全係數。

塑胶件用自攻螺丝

塑胶件用自攻螺丝

PT牙自攻螺丝因为有较陡的螺纹断面和嵌入式的螺纹根部。

PT螺丝能提供更大螺纹接合度,且对基座的应力为最小。

它给大量的塑胶零件带来相当好的连接效果。

主要优点:

对所有热塑性塑料有最佳的效果

提供最大的拔出阻力及退除阻力

基座损坏降到最小

增加新产品可靠性

特点与好处:

1、30牙型角使径向膨胀与应力减到最小。

允许使用较薄基座,进而降低注塑成形周期与原料消耗

降低xx时的脱出机会

通过增加螺纹接合度进而提高外部承载能力

基座可被重复装配作业

2、合理的牙距允许更深的螺纹接合度

增加拔出阻力

最优化的不可逆性

合理平衡塑胶与螺丝间的负载

3、嵌入式螺纹根部允许最好的材料流动

安装力矩最小化

改善了预应力

基座开裂的潜在性最小

4、圆形断面使工件与螺丝之间的均匀接触改善负载比率

降低基座的高应力集中点

顾建军----20/18。

塑胶自攻螺丝底孔标准

塑胶自攻螺丝是一种常用于固定塑料制品的螺丝,它的底孔标准对于螺丝的使用效果有着重要的影响。

本文将介绍塑胶自攻螺丝底孔标准的相关知识,希望能对大家有所帮助。

首先,塑胶自攻螺丝的底孔标准需要符合相关的国际标准或行业标准。

一般来说,底孔的直径和深度需要符合特定的要求,以确保螺丝能够牢固地固定在塑料制品上,不会因为底孔的尺寸不合适而松动或损坏。

因此,在选择和使用塑胶自攻螺丝时,需要注意底孔标准的要求,以免出现安装不牢固或者损坏的情况。

其次,塑胶自攻螺丝的底孔标准还需要考虑塑料制品的材质和厚度。

不同材质和厚度的塑料制品对于底孔的要求也会有所不同,因此在进行安装时需要根据实际情况选择合适的螺丝和钻孔工具。

一般来说,塑料制品的底孔需要预先钻孔,以确保螺丝能够顺利固定在其中,并且不会因为塑料材质的特性而产生裂纹或变形。

最后,塑胶自攻螺丝的底孔标准还需要考虑安装的环境和条件。

在一些特殊的环境下,比如高温、潮湿或者化学腐蚀的情况下,底孔的尺寸和深度可能需要进行调整,以确保螺丝能够长期稳固地固定在塑料制品上,不会因为环境的影响而出现松动或者腐蚀的情况。

总之,塑胶自攻螺丝的底孔标准是非常重要的,它直接影响着螺丝的使用效果和安装质量。

在选择和使用塑胶自攻螺丝时,需要严格遵守相关的标准要求,并根据实际情况进行合理的调整,以确保螺丝能够牢固地固定在塑料制品上,发挥其最大的作用。

希望本文能够对大家有所帮助,谢谢阅读!。

自攻螺丝选择,与塑胶材料有关系吗?自攻螺丝的选择,大有学问。

选择什么样的自攻螺丝,取决于是什么样的塑胶材料。

在选择自攻螺丝之前、在设计螺丝支柱之前,搞清楚自攻螺丝与塑胶材料的关系至关重要。

塑胶材料的弯曲模量、填充剂以及所处环境的温度和湿度等都会影响到自攻螺丝的紧固性能和质量。

— 1—弯曲模量在塑胶材料所有性能参数中,弯曲模量(Flexural modulus)是与自攻螺丝紧固性能和质量最为关系密切的参数。

一般来说,弯曲模量越低,材料流动越好,在自攻螺丝拧入时越容易形成螺纹。

弯曲模量较高的塑料也可以形成形成螺纹,但通常需要使用较小牙型角的自攻螺丝,以避免过大的驱动扭矩。

具有高弯曲模量的塑料,包括热固性塑料,在自攻螺丝拧入时很难通过挤压形成螺纹,需要使用螺纹切削自攻螺丝。

弯曲模量这个词比较不容易理解,使用硬度会比较形象。

硬度教软的塑料,自然容易形成螺纹;硬度很硬的塑料,无法自动形成螺纹,只有通过切削的方式加工成螺纹。

看看下面这两张自攻螺丝在塑料支柱中形成螺纹的动图,这有助于理解上述知识。

▲自攻螺丝是这样工作的1.1 弯曲模量小于15,000kg/cm2弯曲模量小于15,000kg/cm2的塑料是非常柔软的材料,在自攻螺丝拧入时材料受到挤压,能够快速流动,形成螺纹。

这种塑料不太适用于承受高应力的场合,所以对自攻螺丝的紧固质量并没有太多的要求。

对于这种塑料,也可以使用传统自攻螺丝,但是最好还是使用塑料专用螺丝。

如图所示,使用传统自攻螺丝拧入时,支柱顶部膨胀变形。

1.2 弯曲模量15,000~30,000kg/cm2对于此类塑料,建议避免使用传统自攻螺丝以及任何60°牙型角的螺丝,因为这容易产生较大的径向力,从而造成支柱开裂。

而如果有多次装配的要求,即反复的拧入和拆卸动作,一些塑料例如ABS和PVC会变硬变脆。

这就是为什么再次拧入自攻螺丝的驱动扭矩需要变小的原因。

最好使用塑料专用螺丝。

如图所示,使用60°牙型角的自攻螺丝,支柱顶部膨胀变形,在下部产生痕迹。

塑料用自攻螺钉螺纹标准自攻螺钉是一种特殊类型的螺纹连接件,广泛应用于塑料制品中。

塑料材料的特殊性要求螺纹标准与金属制品有所不同,因此塑料用自攻螺钉螺纹标准也有其独特之处。

首先,塑料材料的机械性能与金属相比较差,塑料的韧性有限,抗张强度低,容易断裂。

因此,塑料用自攻螺钉的螺纹标准需要考虑到螺纹的结构强度和连接的可靠性。

其次,塑料材料具有较好的绝缘性能,不导电,不易发生腐蚀。

因此,塑料用自攻螺钉的螺纹标准需要考虑到螺纹的绝缘性能和防腐性能。

总体来说,塑料用自攻螺钉螺纹标准主要包括以下几个方面的内容:1.螺纹类型:塑料用自攻螺钉的常见螺纹类型有机械螺纹和塑料螺纹。

机械螺纹适用于较硬的塑料材料,可以提供更好的连接强度。

塑料螺纹适用于较软的塑料材料,可以提供更好的密封性能。

2.螺纹尺寸:塑料用自攻螺钉的螺纹尺寸需要根据塑料材料的特性来确定。

一般来说,螺纹尺寸是根据塑料件的厚度、直径和孔径等来选择的。

螺纹尺寸的选择应尽量避免孔径过大或过小,以免影响连接的稳定性。

3.螺纹形状:塑料用自攻螺钉的螺纹形状一般为三角形,常见的螺纹角度为60度。

螺纹形状的选择需要考虑到螺纹的牙距和拉伸强度。

一般来说,牙距越小,拉伸强度越大。

4.螺纹材料:塑料用自攻螺钉的螺纹材料一般使用高分子聚合物材料,如尼龙、聚乙烯等。

这些材料具有良好的抗拉性能和耐腐蚀性能,可以确保螺纹连接的稳定性和可靠性。

塑料用自攻螺钉螺纹标准的制定需要考虑到塑料材料的特性、使用环境和连接要求等因素。

在实际应用中,需要根据具体的工程需求选择适合的螺纹标准,以确保连接的稳定性和可靠性。

总之,塑料用自攻螺钉螺纹标准是根据塑料材料的特性和使用要求来确定的,其主要内容包括螺纹类型、尺寸、形状和材料等。

合理选择适用的螺纹标准,可以提高塑料制品的连接强度和可靠性,确保其正常运行。

自攻螺钉标准1. 引言自攻螺钉是一种常用的紧固件,常用于家具制作、木工制作、装修等领域。

为了确保自攻螺钉的质量和使用效果,制定了一系列的标准,本文将介绍自攻螺钉的标准规范,包括尺寸、材质、力学性能等方面。

2. 尺寸标准自攻螺钉的尺寸标准包括直径、长度和螺纹类型。

常见的直径有2mm、2.2mm、2.5mm、3mm等,长度一般在10mm 至100mm之间。

螺纹类型通常有单头螺纹和双头螺纹两种。

在制造自攻螺钉时,必须遵循相应的标准,确保尺寸的准确性和一致性。

3. 材质标准自攻螺钉的材质标准对其力学性能和耐腐蚀性能有着重要影响。

常见的材质包括碳钢、不锈钢和铜等。

碳钢螺钉具有很好的强度和硬度,但容易生锈;不锈钢螺钉具有较好的耐腐蚀性能,但强度相对较低;铜螺钉具有良好的导电性和导热性,但强度较低。

标准要求各种材质的自攻螺钉在力学性能和耐腐蚀性能上都要符合相应要求。

4. 力学性能标准自攻螺钉在使用过程中需要承受一定的载荷,因此其力学性能标准至关重要。

常见的力学性能参数包括拉伸强度、抗剪强度和扭矩等。

标准规定了自攻螺钉在不同直径和材质下的力学性能要求,以保证其在使用过程中不会出现断裂或松动等情况。

5. 表面处理标准自攻螺钉的表面处理对其防腐蚀性能和外观质量有着重要影响。

常见的表面处理方式有镀锌、镀镍和喷涂等。

镀锌可以形成一个保护层,提高自攻螺钉的耐腐蚀性能;镀镍可以增加自攻螺钉的光泽度和硬度;喷涂可以改变自攻螺钉的颜色和外观。

标准规定了表面处理的方法和要求,确保自攻螺钉在各种环境下都能持久耐用。

6. 包装标准自攻螺钉的包装标准是为了便于存储和运输,并确保产品的完整性和质量。

常见的包装方式有塑料盒装、纸箱装和袋装等。

标准规定了包装容量、标识和封装要求等,以提供方便的使用和管理。

7. 使用注意事项在使用自攻螺钉时,需要注意以下事项: - 确保选择合适的尺寸和材质的自攻螺钉; - 使用正确的螺钉刀具,以免损坏自攻螺钉和工件; - 根据螺钉的长度和直径选择合适的预先钻孔直径; - 注意螺钉的拧紧力度,不宜过紧或过松; - 避免自攻螺钉与其他金属材料直接接触,以免发生电化学反应。

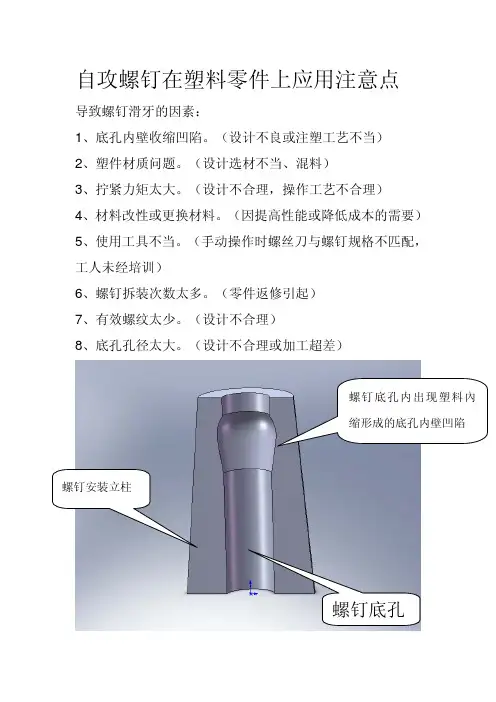

自攻螺钉在塑料零件上应用注意点

导致螺钉滑牙的因素:

1、底孔内壁收缩凹陷。

(设计不良或注塑工艺不当)

2、塑件材质问题。

(设计选材不当、混料)

3、拧紧力矩太大。

(设计不合理,操作工艺不合理)

4、材料改性或更换材料。

(因提高性能或降低成本的需要)

5、使用工具不当。

(手动操作时螺丝刀与螺钉规格不匹配,工人未经培训)

6、螺钉拆装次数太多。

(零件返修引起)

7、有效螺纹太少。

(设计不合理)

8、底孔孔径太大。

(设计不合理或加工超差)

螺钉底孔

塑料件上使用的自攻螺钉一般受力较小,因此应考虑采用的牙型如下图:

这样的牙型有利于螺牙的切入,也不易松动。

自攻螺钉在塑料件上使用时,重要的零部件上使用的自攻螺钉,其拧紧力矩及相应底孔直径的确定应通过使用环境的模拟来得到。

而不可以轻易根据资料决定,否则会造成严重后果。

同一规格的自攻螺钉其拧紧力矩的确定受下列因素影响:

1、底孔的材质。

2、拧入螺纹的有效圈数。

3、所在部件的工况。

(空间位置,有无振动、冲击)

4、使用螺钉的数量。

5、螺纹的牙型。

重要螺钉拧紧力矩的确定必须经相应试验验证:如:

1、盐雾试验。

(环境试验)

2、氢脆试验。

(应力试验)

3、高温试验。

(环境试验)

4、低温试验。

(环境试验)

5、冲击试验。

(模拟实验)

6、振动试验。

(模拟实验)

沈平

2013-5-13。

一、塑料自攻螺丝(Self-tapping Screw)的优缺点新产品在开发设计时间时,塑料材质的选用是最被重视的一个环节,不过除了塑料之外,其实还有很多的零件需要被重视,可是有个小零件却经常被忽略— 自攻螺丝(Self-tapping screw),可是从生产制造的角度来看,一颗设计不良的螺丝及螺丝柱往往是压死设计的最后一根稻草,螺丝真的是这么微不足道(minor)的零件吗?本文试着先探讨何谓自攻螺丝?还有自攻螺丝有何优缺点?后面会再试着探讨更多的螺丝扭力的问题。

首先,让我们来看看何谓『自攻』螺丝?一般的螺丝(大部分指「机械螺丝」)都要先在部件上做出所谓的「阴螺纹」来让螺丝可以锁得进去,就像螺帽一样,上面已经有螺纹在螺帽的内孔,所以螺丝可以很轻易地对着螺纹锁进去;而自攻螺丝就不需要在被锁件上事先做出螺纹,因为它可以一边锁进去被锁件,并一边在被锁件上「攻」出螺纹来,进而使自己固定于被锁件上。

下图是一款钻尾切槽自攻螺丝,其前面的缺口有类似铣刀的功能,方便在塑料孔上切削掉多余的部件,其螺纹则被设计成刚好可以把波峰所推出来的塑料挤进波谷里,达到平衡的作用,也可以让螺丝与塑料更紧密的结合在一起;有些自攻螺丝的螺纹则被设计成可以旋转带出被推挤出来的塑料屑或木屑,以免过多的废屑挤压被锁件造成局部陇起或破裂的危险。

自攻螺丝的立意很好,实际上也真的大大地提升了工业化大量生产的效率,因为事先制作阴螺纹需要多花上许多的时间与功夫,而且塑料射出件必须要采用埋值螺丝(Insert)才可以制作出阴螺纹,既废时又费工;可是自攻螺丝也有许许多多的限制及缺点,比如说:•被锁件容易因自攻螺丝的强迫(force)锁入而承受一定的应力,并导致螺丝孔周围有龟裂或破裂的缺失,进而影响到产品的可靠度。

因为这样,所以自攻螺丝锁入处都会要求要有一定的面积肉厚来承受螺丝应力,比如说塑料螺丝柱的外孔值径通常需要比内孔直径大2.5~3.0倍,不同的塑料材质(resin)需要不同的最小肉厚。

干货塑胶件:自攻螺丝头型和长度变更引起的悲剧关注上方公众号“降本设计”,获取更多原创产品设计知识!圆头自攻螺丝代替平头自攻螺丝产品已经要量产一段时间了,一切都很顺利。

为了寻找降本的空间,工程师于是对产品结构进行优化。

通过检查发现产品中使用的螺丝类型太多,按照DFA的设计指南“减少紧固件的数量和类型”,于是对不同类型的螺丝进行合并。

▲圆头自攻螺丝代替平头自攻螺丝如上图左侧所示,原来的设计中,一个2mm厚度的钣金件与塑胶件的紧固通过一颗M3L8的平头自攻螺丝来固定,而产品中其它地方均是使用M3L6的圆头自攻螺丝,而这里使用平头螺丝也毫无道理,于是不假思索的就换成圆头螺丝,如上图右侧所示。

平头和圆头自攻螺丝示意图如下图所示。

▲平头自攻螺丝▲圆头自攻螺丝悲剧发生了过了几周,模具改好了。

生产线在组装时,发现螺丝滑牙的情况经常发生,稍稍锁紧就滑牙,操作工人根本不敢锁紧,产品不良率大幅提高,生产线不得不停线,悲剧发生了。

测量螺丝的锁紧力,也远远小于原来的平头自攻螺丝。

其它什么都没变,仅仅是螺丝头型和长度变更,为什么会出现这种情况?通过仔细分析发现,螺丝替代后,M3L6圆头螺丝的锁紧的螺牙数只有3个,比原来的平头螺丝少了1个。

知道了根本原因,如何修改呢?又改回原来的设计吗?这不但全盘否定原来的产品优化计划,同时模具修改复杂。

最简单的修改方法M3自攻螺丝的根部是2.2mm,当前支柱孔径按经验设计为2.5mm。

其实孔径可以是2.2、2.3、2.4、2.5,这其中的差别就是锁紧力不同,锁紧牙数越多孔径必须放大,以免太紧,造成支柱破裂;而牙数少则孔径必须减小,以增加锁紧力。

所以,最简单的修改方法是把当前2.5mm的支柱孔调整为2.3mm,问题即解决。

总结1. 快量产时或量产后设计修改需谨慎产品开发时,最容易出问题的情形是产品快量产时为了解决某个问题进行设计修改,或者产品量产了为了优化而进行设计修改。

在这种情形下进行设计修改,常常因为仅仅聚焦于某一个角度而视野受限,无法从整个产品的全局进行思考,于是容易造成设计修改出问题。

1.自攻螺丝一般是指尖头的,粗牙的,质地较硬的,用于木质、塑料等非金属或较软的金属如铝合金、钣金件等,不用打低孔和攻丝加工。

2.自攻螺丝一般是尖头的、带一定的锥度,这样才能"自攻";普通螺丝都是平头的,粗细一致.3.它可以在被固定的材料上,靠其自身的螺纹,将被固定体“钻、挤、压、攻”出相应的螺纹,使之相互紧密配合。

4.自攻螺丝的种类:(1)(Thread Rolling Tapping Screws)─三角牙自攻螺丝,又称为Type TT(Type Tai 目前仍有专利)系基于成型螺丝攻之原理发展而成,螺纹滚成自攻螺丝具有特殊设计之螺纹及尾端使螺丝可以在断续之压力下自行滚成配合之阴螺纹。

(2)(Self Drilling Tapping Screws)─又称为Tec,在组装自攻螺丝之所有过程中,最耗费成本的是预钻孔的准备。

自攻螺丝的使用,必需先钻孔。

而且孔径也必需限制。

无需预钻孔而在某些方面可以节省成本.这就是集钻,攻,旋紧于一次作业的钻尾自攻螺丝。

高低牙自攻螺丝(High –Low Tapping Screws)─使用在塑料或其它低密度材料。

双螺纹设计,高螺纹(牙部外径较大)具有更平更尖锐螺纹角为30度之螺纹型式.低螺纹(牙部外径较小)具有一60度之螺纹角,牙高只有高螺纹的一半.高低螺纹之组合设计降低了旋转扭矩,改善了拉出强度,大幅降低了组合工件破裂的危险性另一种用在建筑工业上乾墙(Drywall)之组装用途上.,具有此类螺纹设计之自攻螺丝特别适合于塑料,零件板及木头。

(3)(Twin Lead Self Drilling Point Tapping Screws) ─组装时可以轻易旋入乾墙,在钢铁牙条上自钻一洞并攻出配合之阴螺纹.其喇叭头具凹入之承受面可以在旋入时不至于破坏到壁纸或石膏表面.大多数之自攻螺丝均属于商业用途,例如当自攻螺丝以组合螺丝(SEMS)提供时,可以提供更紧密之服务.而螺丝如具有粗细螺纹特殊设计者则系著眼于组装后之防松。

自攻螺丝介绍 (应用及检测方法)自攻螺丝自攻螺丝虽然已使用很久,一般也知道怎么制作,但对于各规范所规定之标准及要求,也许并不是很清楚,在此仅藉由收集来之规范,整理出一份适合大家阅读,使能对自攻螺丝有多一层之认识.自攻螺丝是在金属或非金属材料之预钻孔中自行攻钻出所配合阴螺纹之一种有螺纹扣件.具有高拉力,单件,单边组合特色.由于其自行成型或攻出其配合螺纹,因此在组合上具有高防松能力,且可以装卸.在小形螺丝上其尺寸、螺纹型式、头型、攻钻性能在工程用途上几乎无可限量.1发展(Evolution) : 自1914年自攻螺丝开始商品化.第一次之设计─主要源自木螺丝─系属可渗碳钢锥尾A型螺纹成型螺丝.当时主要之用途是用在空调系统导管上铁皮之接合,因此又叫做铁皮螺丝.经过80余年之发展,共可分为四个时期─螺纹成型、螺纹切削、螺纹滚成及自钻。

螺纹成型自攻螺丝(Thread Forming Tapping Screws)─系直接由铁皮螺丝发展而来, 螺纹成型自攻螺丝使用时须预先钻孔,再将螺丝旋入孔中,强力挤出配合阴螺纹,而原来在阴螺纹位置上之材料将被挤到阳螺纹之间,此谓之螺纹成型自攻螺丝.仅可适用于薄且具有可塑性之材料,因此又发展出;螺纹切削自攻螺丝(Thread Cutting Tapping Screws)─在螺纹之尾端切割出一或多道之切削口,使能在旋入预钻孔时,利用螺丝尾部及牙部以类似螺丝攻的方式切削出配合阴螺纹.它可以用在厚板,比较坚硬或易碎等不易塑造之材料,.螺纹滚成自攻螺丝(Thread Rolling Tapping Screws)─三角牙自攻螺丝,又称为Type TT(Type Tai 目前仍有专利)系基于成型螺丝攻之原理发展而成,螺纹滚成自攻螺丝具有特殊设计之螺纹及尾端使螺丝可以在断续之压力下自行滚成配合之阴螺纹.同时在孔周围之材料可以更轻易的填补自攻螺丝螺纹及牙底之空间,由于其磨擦力较螺纹成型自攻螺丝为小,因此可以使用在更厚之材料上,旋转所需之扭矩更好控制,且组合后强度更高.螺纹滚成自攻螺丝其工程标准定义比成型或切削自攻螺丝在材料,热处理,强度上之定义更高且更为明确,使得螺纹滚成自攻螺丝成为真正的”构造用”扣件.钻尾自攻螺丝(Self Drilling Tapping Screws)─又称为Tec,在组装自攻螺丝之所有过程中,最耗费成本的是预钻孔的准备.自攻螺丝的使用,必需先钻孔.而且孔径也必需限制.无需预钻孔而在某些方面可以节省成本.这就是集钻, 攻, 旋紧于一次作业的钻尾自攻螺丝.钻尾螺丝的表面硬度及心部硬度比一般自攻螺丝高一点,这是因为钻尾螺丝多了一个钻孔之作业,另外钻尾螺丝尚需作贯穿试验,用以测试螺丝可以在规定时间内钻孔并攻出螺纹.上述为四种主要自攻螺丝之设计及发展过程,另有两种为特殊螺纹设计之螺丝,第一种为;高低牙自攻螺丝(High – Low Tapping Screws)─使用在塑料或其它低密度材料。

自攻螺钉:英文名为Self-tapping Screw是在金属或非金属材料之预钻孔中自行攻钻出所配合阴螺纹之一种有螺纹扣件。

具有高拉力,单件,单边组合特色。

自攻螺钉多用于薄的金属板(钢板、锯板等)之间的连接。

连接时,先对被连接件制出螺纹底孔,再将自攻螺钉拧入被连接件的螺纹底孔中。

由于自攻螺钉的螺纹表面具有较高的硬度(≥45HRC),可在被连接件的螺纹底孔中攻出内螺纹,从而形成连接。

∙分类螺钉头部形状有圆头,平头,半沉头及沉头等。

材料一般用渗碳钢,热处理后材料表面硬度不低于45HRC。

与普通螺钉的螺纹相比,在相同的大径时,其螺距大而小径则稍小,已标准化。

自攻螺钉材料可分为碳钢和不锈钢两种,其中碳钢材料通常用1022中碳钢为主。

通常用在门窗,铁皮上。

其头部是一端制成增大形状之部分形成的承面. 对螺纹成型及螺纹切削自攻螺丝(自攻钉)而言,平顶埋头( Flat Countersunk ), 扁圆埋头( Oval Countersunk), 盘头( Pan ), 六角及六角华丝头( Hex and Hex washer Head )最为重要,这五种头型占了所有自攻螺丝几乎90%以上, 使用自攻螺丝(自攻钉)应先考虑此。

另五种其它型式为平顶凹承面( Flat Undercut ), 平顶整缘( Flat Trim), 扁圆凹承面( Oval Undercut ), 扁圆整缘( Oval Trim )及圆柱头(岗山头Fillister )为比较次要头型, 而香顶埋头.螺纹滚成自攻螺丝(自攻钉)头型之选择与上同, 使用主要考虑菇头( Truss ), 圆头( Round )及100度平顶埋头为新设计所不取,盖其功用可为其它头型所取代,盘头可取代香菇头及圆头, 82度平顶埋头可取代100度平为平顶,扁圆顶,盘头,六角头及六角华司头五种。

∙材料目前市场上标准件主要有碳钢、不锈钢、铜三种材料。

(一)碳钢。

我们以碳钢料中碳的含量区分低碳钢,中碳钢和高碳钢以及合金钢。

什么是自攻螺钉自攻螺钉多用于薄的金属板(钢板、锯板等)之间的连接。

连接时,先对被连接件制出螺纹底孔,再将自攻螺钉拧入被连接件的螺纹底孔中。

由于自攻螺钉的螺纹表面具有较高的硬度(≥HRC45),可在被连接件的螺纹底孔中攻出内螺纹,从而形成连接。

自攻销紧螺钉也多用于薄的金属板之间的连接。

其螺纹为具有弧形三角截面的普通螺纹,螺纹表面也具有较高的硬度,故在连接时,螺钉也可在被连接件的螺纹底孔中攻出内螺纹,从而形成连接。

这种螺钉的特点是具有低拧入力矩和高锁紧性能,比普通自攻螺钉具有更好的工作性能,并可代替机器螺钉使用。

墙板自攻螺钉用于石膏墙板等和金属龙骨之间的连接。

其螺纹为双头螺纹,螺纹表面也具有很高的硬度(≥HRC53),能在不制出预制孔的条件下,快速拧入龙骨中,从而形成连接。

自钻自攻螺钉与普通自攻螺钉不同之处是普通自攻螺钉在连接时,须经过钻孔(钻螺纹底孔)和攻丝(包括紧固连接)两道工序;而自钻自攻螺钉在连接时,就将钻孔和攻丝两道工序合并一次完成。

它先用螺钉前面的钻头进行钻孔,接着就用螺钉进行攻丝(包括紧固连接),节约施工时间,提高施工效率。

盘头和六角头自攻螺钉适用于钻头允许露出的场合,六角头自攻螺钉可比盘头自攻螺钉随较大的力矩。

沉头和内六角花形自攻螺钉适用于钉头不允许露出的场合,内六角花形自攻螺钉可比沉静头自攻螺钉承受较大的力矩;半沉静头自攻螺钉适用于钉头允许轻微露出的场合。

自攻螺钉的装拆时,开槽自攻螺钉需用一字形螺钉旋具,十字槽自攻螺钉需用十字形螺钉旋具,内六角花形自攻螺钉需用内六角花形扳手,六角头自攻螺钉需用呆扳手、梅花扳手、套筒扳手或活扳手。

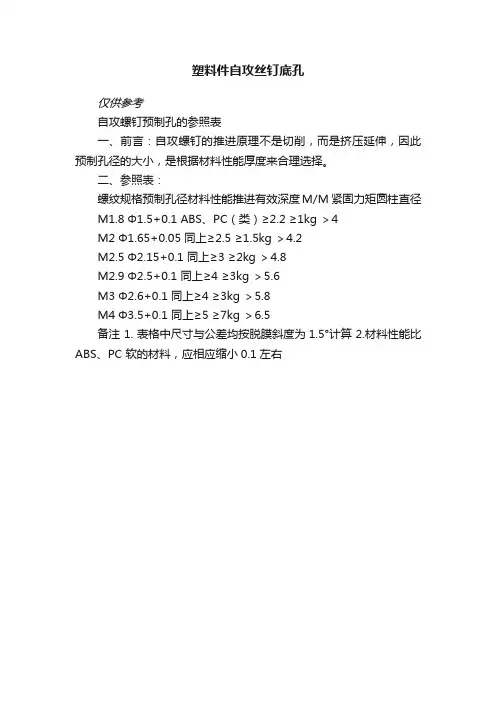

模具制作自攻螺钉预制孔的参照表网址:/article/32/151.html自攻螺钉预制孔的参照表螺纹规格预制孔径材料性能推进有效深度M/M 紧固力矩圆柱直径M1.8 Φ1.5+0.1 ABS、PC(类)≥2.2 ≥1kg >4M2 Φ1.65+0.05 同上≥2.5 ≥1.5kg >4.2M2.5 Φ2. 15+0.1 同上≥3 ≥2kg >4.8M2.9 Φ2.5+0.1 同上≥4 ≥3kg >5.6M3 Φ2.6+0.1 同上≥4 ≥3kg >5.8M4 Φ3.5+0.1 同上≥5 ≥7kg>6.5备1. 表格中尺寸与公差均按脱膜斜度为1.5°计算2.材料性能比ABS、PC软的材料,应相应缩小0.1左右注网址:/article/32/151.html螺钉规格按照螺纹的外径取值,且保留小数点后一位对于一般所使用的螺栓、螺钉、螺母,大家应该都知道M的代表的是公制螺纹的意思,这些都是引用国际标准的,所以应该是英文单词的简称,M即公制螺纹,英文单词如后:metric [5metrIk] adj.米制的, 公制的。

新產品在開發設計階段時,塑膠材質的選用是最被重視的一個環節,不過除了塑膠之外,其實還有很多的零件需要被重視,可是有個小零件卻經常被忽略—自攻螺絲(Self-tapping screw),可是從生產製造的角度來看,一顆設計不良的螺絲及螺絲柱往往是壓死設計的最後一根稻草,螺絲真的是這麼微不足道(minor)的零件嗎?本文試著先探討何謂自攻螺絲?還有自攻螺絲有何優缺點?後面會再試著探討更多的螺絲扭力的問題。

首先,讓我們來看看何謂『自攻』螺絲?一般的螺絲(大部分指「機械螺絲」)都要先在部件上做出所謂的「陰螺紋」來讓螺絲可以鎖得進去,就像螺帽一樣,上面已經有螺紋在螺帽的內孔,所以螺絲可以很輕易地對著螺紋鎖進去;而自攻螺絲就不需要在被鎖件上事先做出螺紋,因為它可以一邊鎖進去被鎖件,並一邊在被鎖件上「攻」出螺紋來,進而使自己固定於被鎖件上。

下圖是一款鑽尾切槽自攻螺絲,其前面的缺口有類似銑刀的功能,方便在塑膠孔上切削掉多餘的部件,其螺紋則被設計成剛好可以把波峰所推出來的塑膠擠進波谷裡,達到平衡的作用,也可以讓螺絲與塑膠更緊密的結合在一起;有些自攻螺絲的螺紋則被設計成可以旋轉帶出被推擠出來的塑膠屑或木屑,以免過多的廢屑擠壓被鎖件造成局部隴起或破裂的危險。

自攻螺絲的立意很好,實際上也真的大大地提昇了工業化大量生產的效率,因為事先製作陰螺紋需要多花上許多的時間與功夫,而且塑膠射出件必須要採用埋值螺絲(Insert)才可以製作出陰螺紋,既廢時又費工;可是自攻螺絲也有許許多多的限制及缺點,比如說:

∙被鎖件容易因自攻螺絲的強迫(force)鎖入而承受一定的應力,並導致螺絲孔周圍有龜裂或破裂的缺失,進而影響到產品的可靠度。

因為這樣,所以自攻螺絲鎖入處都會要求要有一定的面積肉厚來承受螺絲應力,比如說塑膠螺絲柱的外孔值徑通常需要比內孔直徑大2.5~3.0倍,不同的塑膠

材質(resin)需要不同的最小肉厚。

∙有些設計師只是一味的套用前輩的設計,完全不管所使用的塑膠材質不一樣,造成有些螺絲孔的肉厚小於應有的安全係數。

∙有時候設計者知道應該要把螺絲孔的肉厚設計在應有的尺寸,可是卻沒有考慮到脫模角(draft angle)對肉厚的影響,而且螺絲柱越高,脫模角對

肉厚的影響也就越大,因為螺絲住的內外徑脫模角度剛好顛倒,越往上面,

其所剩下的肉厚也就越少。

如果再加上塑膠射出成型廠可能使用二次回收料(regrind resin),那最小肉厚就需要再往上加,很多的設計人員常常得納悶,為何塑膠部件明明都已經通過嚴苛的設計品質驗證了,怎麼大量生產後還會發生螺絲孔破裂(crack)的品質問題?這其實有很大一部份是因為廠商添加了二次回收料所使然;因為試產階段,射出成型廠商怕會問題,一般不敢使用二次料,可是大量生產後就會偷偷的加進去。

如果當初設計時安全係數放得太小,只要稍微加點二次料就會有破裂的風險。