甲醇工艺(精馏工段)设计说明书

- 格式:doc

- 大小:285.50 KB

- 文档页数:16

年产3万吨甲醇精馏工艺设计The Design of Single Tower Distillation Process 30kt/aMethanol目录摘要 ............................................................................................................................ 错误!未定义书签。

Abstract..................................................................................................................... 错误!未定义书签。

引言 .. (1)第一章文献综述 (2)1.1本课题研究的目的和意义 (2)1.2甲醇的简介 (2)1.2.1甲醇的性质 (2)1.2.2甲醇的用途 (2)1.3甲醇工业的发展及现状 (3)1.3.1甲醇的消费量 (3)1.3.2 世界甲醇工业的发展 (3)1.3.3我国甲醇工业发展 (3)1.4甲醇精馏的方法 (4)1.5工艺流程的选择 (4)1.6单塔工艺流程的描述 (5)1.7塔设备的选择 (6)第二章精馏塔物料衡算及热量衡算 (7)2.1 精馏塔的物料衡算 (7)2.1.1原料液及塔顶和塔底的摩尔分率 (7)2.1.2原料液及塔顶和塔底产品的平均摩尔质量 (7)2.1.3物料衡算 (7)2.2 热量衡算 (8)2.2.1塔顶冷凝器的热量衡算 (8)2.2.2 全塔的热量衡算 (10)第三章精馏塔工艺设计计算 (13)3.1回流比及塔板数的确定 (13)3.1.1求最小回流比及操作回流比 (13)3.1.2采用逐板法求理论板层数 (14)3.1.3实际板层数的求取 (15)3.2精馏塔的工艺条件及有关物性数据的计算 (16)3.2.1操作压力 (16)3.2.2操作温度 (16)3.2.3平均摩尔质量计算 (16)3.2.4平均密度计算 (17)3.2.5液体平均表面张力的计算 (18)3.2.6平均粘度计算 (19)3.3精馏塔的塔体工艺尺寸计算 (20)3.3.1 塔径计算 (20)3.3.2精馏塔有效高度的计算 (22)3.4塔板主要工艺尺寸的计算 (22)3.4.1溢流装置计算 (22)3.4.2塔板布置 (24)3.5塔板的流体力学验算 (25)3.5.1塔板压降 (25)3.5.2液面落差 (26)3.5.3液沫夹带 (26)3.5.4漏液 (27)3.5.5液泛 (27)3.6塔板负荷性能图 (28)3.6.1精馏段塔板负荷性能图 (28)3.6.2提留段塔板负荷性能图 (32)3.7塔附件及总塔高设计 (35)3.7.1塔附件设计 (35)3.7.2 塔总体高度的设计 (36)3.8接管的设计 (37)3.8.1塔顶蒸气出口管的直径 (37)3.8.2回流管的直径 (37)3.8.3 进料管的直径 (38)3.8.4塔底出料管的直径 (38)3.8.5加热蒸汽进口管 (38)3.9筛板塔设计计算结果 (39)结论 (40)致谢 .................................................................................................................................. 错误!未定义书签。

110kt/a粗甲醇合成、精馏工段工艺设计初步设计阶段摘要本次毕业设计项目为甲醇生产,设计阶段为初步设计,设计内容包括选择设计方案、化工工艺计算、绘图和撰写毕业设计说明书,其中绘图包括甲醇合成、精馏工段物料流程图,甲醇合成工段工艺管道及仪表流程图,粗甲醇精馏工段工艺管道及仪表流程图,甲醇合成工段设备平面布置图,粗甲醇精馏工段设备平面布置图。

化工工艺计算包括合成工段物料衡算和热量衡算,精馏工段物料衡算和热量衡算。

本次设计中采用的甲醇生产方法为天然气制甲醇,使用的是三塔精馏装置。

甲醇是一种重要的有机化工原料,还是一种优良燃料可作能源,甲醇和汽油或其它物质可混合成各种不同用途的工业用或民用的新型燃料。

国内每年进口大量甲醇来满足市场需求,市场价格趋向国际市场化。

近年来,甲醇需求量增加,部份甲醇厂又因为种种原因停产或减产,因此不能满足国内市场的需求。

本次设计的实际意义在于设计出更好的甲醇生产方案,能够投入到生产中,保证生产出更优质量的甲醇,效率更高的甲醇生产装置,以解决供不应求的问题。

关键词:甲醇,合成,精馏,工艺计算110kt / a Crude methanol synthesis, distillation process designpreliminary design stageAuthor:Wang fangTutor:Zhang xian mingAbstractThis graduation project design for methanol production, design stage is the initial design, design elements include the selection of design schemes, chemical process calculation, drawing and writing the graduation design instruction, wherein the drawing, including synthesis of methanol distillation section material flow chart, the methanol synthesis process piping and instrument diagram, the crude methanol distillation process piping and instrument diagram map, methanol synthesis process equipment layout , the crude methanol distillation process equipment layout . Chemical process synthesis process including material balance and heat balance, distillation section material balance and heat balance. This design uses methanol production method for the production of methanol from natural gas, using a three-tower rectification device.Methanol is an important organic chemical raw materials, or an excellent fuel for energy, methanol and gasoline or other substances can be mixed into a variety of different uses of industrial or civil fuel. The annual import large quantities of methanol to meet market demand, the market trend of price of international market. In recent years, increased demand for methanol, methanol plant and in part because of various reasons production or output, thus can not meet the needs of the domestic market. The design of practical significance in designing better methanol production plan, can put into production, ensure the production of better quality and higher efficiency of methanol, methanol production device, in order to solve the problem of short supply.Key words: methanol, synthesis, distillation, process calculation目录1总论 (1)1.1概述 (5)1.1.1甲醇的物化性质 (5)1.1.2甲醇用途 (5)1.1.3甲醇生产方法及特点 (6)1.2甲醇在国内的发展的现状 (6)1.2.1甲醇在国内的市场需求及生产情况 (6)1.2.2甲醇现在的生产试验情况 (7)1.3设计任务的依据 (8)1.4设计产品所需的主要设备 (9)1.5甲醇生产中有害物质排放及处理 (9)2甲醇生产方案确定 (11)2.1甲醇生产方法简介 (11)2.2天然气制甲醇生产工艺简介 (11)3甲醇生产流程简述 (13)3.1合成工艺流程简述 (13)3.2精馏工艺流程简述 (13)4工艺计算 (15)4.1甲醇合成工段物料平衡计算 (15)4.1.1初始条件 (16)4.1.2物料平衡的基本关系式 (18)4.1.3系统中不同气体组成的确定 (22)4.2甲醇合成工段热量平衡计算 (335)4.2.2甲醇水冷器的热量平衡计算 (373)4.3粗甲醇精馏工段物料平衡计算 (36)4.3.1预塔的物料平衡 (37)4.3.2加压塔物料平衡计算 (342)4.3.3常压塔物料平衡计算 (44)4.4粗甲醇精馏工段热量平衡计算 (46)4.4.1预塔全塔热平衡计算 (47)4.4.2预塔精馏段热量平衡计算 (49)4.4.3预塔提馏段热量平衡计算 (46)4.4.4加压塔全塔热平衡计算 (50)4.4.5加压塔精馏段热量平衡计算 (51)4.4.6加压塔提馏段热量平衡计算 (52)4.4.7常压塔全塔热平衡计算 (52)4.4.8常压塔精馏段热量平衡计算 (54)4.4.9常压塔提馏段热量平衡计算 (54)5主要设备介绍 (56)6原材料消耗量 (54)7设备布置论述 (55)7.1 设备布置的原则 (55)7.2甲醇合成、精馏工段设备布置 (57)7.2.1 塔设备的布置 (57)7.2.2 换热器的布置 (57)7.2.3 泵的布置 (58)8环境保护与安全措施 (59)8.1甲醇具有毒性 (59)8.2甲醇的运输风险 (59)8.3化工三废处理 (60)9设计体会和收获 (61)致谢 (62)参考文献 (63)1总论1.1概述甲醇是一种重要的有机化工原料,主要用于生产甲醛。

年产10000吨甲醇车间精馏工段初步设计目录中文摘要 (3)外文摘要 (4)1. 总论 (5)1. 1 概况………………………………………………………………………51. 1. 1 甲醇生产的意义与作用………………………………………………51. 1. 2 甲醇产品的性质和特点………………………………………………51. 2甲醇的发展现状 (5)1. 2. 1国甲醇生产分析 (5)1. 2. 2国甲醇供需情况 (6)1. 2. 3甲醇市场展望 (6)1. 3 甲醇的生产与精馏 (7)1. 3. 1 甲醇的生产方法………………………………………………………71 .3.2 甲醇车间精馏工段工艺流程设计……………………………………71. 3. 3 设计依据和生产规模…………………………………………………81. 4 厂址选择 (8)1. 4. 1 厂址选择的重要性 (8)1. 4. 2 厂址选择的原则………………………………………………………81. 5 原料与产品规格 (9)1. 5. 1 主要原料规格与技术指标 (9)1. 5. 2 产品规格 (9)2. 工艺设计与计算 (11)2. 1 工艺原理 (11)2. 2 工艺路线的选择 (11)2. 3 工艺流程简述 (11)2. 4 物料衡算 (13)2. 4. 1 物料衡算的意义和作用 (13)2. 4. 2 物料衡算的方法和步骤 (13)2. 4. 3 物料衡算 (13)2. 5 热量衡算……………………………………………………………………1 52. 5. 1 热量衡算的意义与作用 (16)2. 5. 2 热量衡算与所需媒质的量 (16)2. 5. 3 热量衡算 (16)3. 设备选型 (21)3. 1 选型原则 (21)3. 1. 1 技术性评价原则 (21)3. 1. 2 经济性评价原则 (22)3. 2 关键设备选择 (22)3. 2. 1 塔的设计 (22)3. 2. 2 塔的高度和直径计算 (23)3. 2. 3 塔壁厚计算 (25)3. 2. 4 换热器的计算 (26)3. 3 泵的选型 (26)结束语 (28)参考文献 (39)致 (30)年产10000吨甲醇车间精馏工段初步设计摘要:此设计为年产10000吨甲醇车间精馏工段初步设计。

【年产45000吨甲醇精馏工段工艺设计】一、引言甲醇是一种重要的化工原料,广泛应用于涂料、塑料、纺织品等行业。

而甲醇精馏工段则是甲醇生产中至关重要的环节。

本文将对年产45000吨甲醇精馏工段工艺设计进行全面评估,并撰写有价值的文章。

二、甲醇精馏工段工艺设计1. 工艺流程甲醇精馏工段主要包括蒸馏塔、再沸器、冷凝器、分馏塔等设备。

在年产45000吨的工艺设计中,应充分考虑原料质量、生产能力、能源消耗等因素,进行合理的工艺流程设计。

2. 设备选型在工艺设计中,设备选型直接影响着甲醇精馏工段的效率和成本。

应根据生产规模和工艺要求,选择性能稳定、耗能低的设备,确保生产稳定、能耗低。

3. 过程控制合理的过程控制是甲醇精馏工段工艺设计的关键。

应建立完善的监测系统,对关键参数进行实时监控,并采取相应的调整措施,确保工艺参数在合理范围内,避免产生不必要的损失。

三、对年产45000吨甲醇精馏工段工艺设计的个人观点和理解在进行对年产45000吨甲醇精馏工段工艺设计的评估时,我深刻理解了其在化工生产中的重要性。

合理的工艺设计可以提高生产效率,降低能耗,减少生产成本,增强企业竞争力。

在工艺设计中需要充分考虑各种因素,确保设计方案的全面性、深度和广度,以实现最佳的生产效果。

四、总结与回顾通过本文对年产45000吨甲醇精馏工段工艺设计的全面评估,我对该主题有了更加深入的了解。

在工艺设计中,需要充分考虑工艺流程、设备选型、过程控制等方面,以确保生产稳定、能耗低。

在实际的生产过程中,我将更加注重细节,不断优化工艺流程,提高生产效率,为企业的可持续发展贡献力量。

以上是本文对年产45000吨甲醇精馏工段工艺设计的评估和撰写,希望对您有所帮助。

甲醇精馏工段的工艺设计是化工生产过程中极为重要的一环,它直接影响着甲醇生产的效率和品质。

在年产45000吨甲醇的工艺设计中,需要充分考虑原料质量、生产能力、能源消耗等因素,以确保工艺设计的合理性和可行性。

年产45000吨甲醇精馏工段工艺设计甲醇精馏工段是甲醇生产过程中非常重要的一个环节,其工艺设计的合理与否直接影响着甲醇的品质和产量。

本文将就年产45000吨甲醇精馏工段的工艺设计进行详细探讨,并试图提供一个清晰的条理。

首先,我们需要了解甲醇精馏的基本原理。

甲醇精馏是通过利用甲醇和其它组分之间的沸点差异,将甲醇与其他杂质分离开来的一个过程。

在精馏塔中,通过不断加热、冷却和汽化等操作,将进料中的甲醇和其它不同组分分开,最终得到纯度高的甲醇产品。

根据年产45000吨甲醇的产量要求,我们需要选择合适规模的精馏设备。

一般来说,建议选择具有较大塔径和塔高的设备,以提高塔的分离效果和传质效率。

同时,还需要考虑设备的耐腐蚀性能和密封性能,以确保设备的使用寿命和操作安全。

在甲醇精馏工段的工艺设计中,还需要考虑进料的预处理。

由于原料中可能存在一定的杂质,如水、酸、酮等,对甲醇纯度的提高和产品质量的稳定性具有一定的影响。

因此,可以考虑在精馏塔前设置预处理设备,如过滤器、酸碱中和装置和脱水设备等,以去除原料中的杂质。

此外,在工艺设计中还要考虑能源的合理利用。

精馏过程中需要消耗大量的热量,如何合理调配和利用热能,对于提高工艺能效和降低能源消耗至关重要。

可以考虑采用热泵、废热回收等技术手段来提高热能利用效率。

最后,需要综合考虑甲醇产品的品质要求和生产成本。

甲醇产品的纯度要求是根据不同的应用领域和市场需求而有所不同的,一般来说,工艺设计需要在保证产品的合格率的前提下,尽可能降低生产成本。

综上所述,年产45000吨甲醇精馏工段的工艺设计需要充分考虑设备规模、原料预处理、能源利用和产品品质等方面的因素。

只有在这些方面进行合理设计和优化,才能确保甲醇精馏过程的高效运行和产品质量的稳定性。

摘要甲醇最早由木材和木质素干馏制的,故俗称木醇,这是最简单的饱和脂肪组醇类的代表物。

无色、透明、高度挥发、易燃液体。

略有酒精气味。

分子式 C-H4-O。

近年来,世界甲醇的生产能力发展速度较快。

甲醇工业的迅速发展,是由于甲醇是多种有机产品的基本原料和重要的溶剂,广泛用于有机合成、染料、医药、涂料和国防等工业。

由甲醇转化为汽油方法的研究成果,从而开辟了由煤转换为汽车燃料的途径。

近年来碳一化学工业的发展,甲醇制乙醇、乙烯、乙二醇、甲苯、二甲苯、醋酸乙烯、醋酐、甲酸甲酯和氧分解性能好的甲醇树脂等产品,正在研究开发和工业化中。

甲醇化工已成为化学工业中一个重要的领域。

本设计选择了以50万t/a甲醇精馏的产量作为生产计算与设计的任务,参考了永城永煤集团龙宇煤化工甲醇厂甲醇精馏的工艺,本设计从工艺角度对其生产过程和主要设备进行了物料衡算、塔设备简捷法计算、热量衡算、换热器设计等工艺计算。

目录1总论错误!未定义书签。

1.1概况错误!未定义书签。

1.1.1 甲醇的性质和用途11.1.2甲醇精馏工艺技术比较41.1.3 甲醇精馏工艺的概况71.4甲醇精馏工艺流程说明31.4.1 预精馏系统31.4.2 加压精馏系统41.4.4 回收精馏系统42.甲醇精馏生产工艺设计与计算202.3精馏塔工艺计算[3]232.3.1物料衡算232.3.2热量衡算[3]82.3.3理论塔板数计算[7]102.3.4精馏塔主要尺寸的设计计算112.3.5填料的选择342.3.6塔径设计的计算342.3.7填料层高度的计算182.3.8全塔高度的确定[5]192.5回收精馏塔工艺计算552.5.1物料衡算552.5.2热量衡算[3]582.5.3理论塔板数计算[7]602.5.4精馏塔主要尺寸的设计计算622.5.5填料的选择672.5.6塔径设计的计算682.5.7填料层高度的计算692.5.8全塔高度的确定702.5.9筒体的厚度和封头的厚度确定72 参考文献82致841.1.1 甲醇的性质和用途甲醇性质甲醇(Methanol,Methylalcohol)又名木醇,木酒精,甲基氢氧化物,是一种最简单的饱和醇。

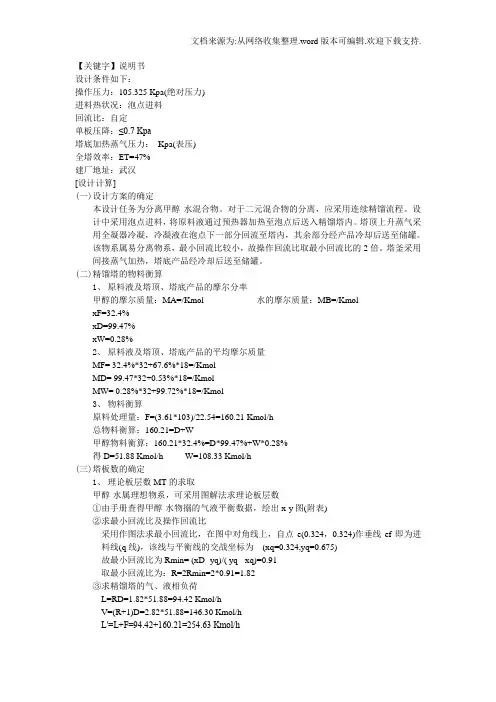

【关键字】说明书设计条件如下:操作压力:105.325 Kpa(绝对压力)进料热状况:泡点进料回流比:自定单板压降:≤0.7 Kpa塔底加热蒸气压力:Kpa(表压)全塔效率:ET=47%建厂地址:武汉[设计计算](一)设计方案的确定本设计任务为分离甲醇-水混合物。

对于二元混合物的分离,应采用连续精馏流程。

设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。

塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却后送至储罐。

该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的2倍。

塔釜采用间接蒸气加热,塔底产品经冷却后送至储罐。

(二)精馏塔的物料衡算1、原料液及塔顶、塔底产品的摩尔分率甲醇的摩尔质量:MA=/Kmol 水的摩尔质量:MB=/KmolxF=32.4%xD=99.47%xW=0.28%2、原料液及塔顶、塔底产品的平均摩尔质量MF= 32.4%*32+67.6%*18=/KmolMD= 99.47*32+0.53%*18=/KmolMW= 0.28%*32+99.72%*18=/Kmol3、物料衡算原料处理量:F=(3.61*103)/22.54=160.21 Kmol/h总物料衡算:160.21=D+W甲醇物料衡算:160.21*32.4%=D*99.47%+W*0.28%得D=51.88 Kmol/h W=108.33 Kmol/h(三)塔板数的确定1、理论板层数MT的求取甲醇-水属理想物系,可采用图解法求理论板层数①由手册查得甲醇-水物搦的气液平衡数据,绘出x-y图(附表)②求最小回流比及操作回流比采用作图法求最小回流比,在图中对角线上,自点e(0.324,0.324)作垂线ef即为进料线(q线),该线与平衡线的交战坐标为(xq=0.324,yq=0.675)故最小回流比为Rmin= (xD- yq)/( yq - xq)=0.91取最小回流比为:R=2Rmin=2*0.91=1.82③求精馏塔的气、液相负荷L=RD=1.82*51.88=94.42 Kmol/hV=(R+1)D=2.82*51.88=146.30 Kmol/hL′=L+F=94.42+160.21=254.63 Kmol/hV′=V=146.30 Kmol/h④精馏段操作线方程为:y =(L/V)x + (D/V)xD =(99.42/146.30)x+(51.88/146.30)*99.47%=0.6454x+0.3527提馏段操作线方程为:y′=(L′/V′)x′ + (W/V′)xW=(254.63/146.30) x′-(108.33/146.30)*0.28%=1.7405 x′-0.0021⑤图解法求理论板层数采用图解法求理论板层数(附图),求解结果为:总理论板层数:NT=13(包括再沸器)进料板位置:NF=10精馏段实际板层数:N精=9/47%=20 N提=4/47%=9(四)精馏塔的工艺条件及有关物性数据的计算以精馏段为例进行计算1、塔顶操作压力:P D=101.3 Kpa每层塔板压降:△P=0.7 Kpa进料板压力:P F=105.3+0.7*20=119.3 Kpa精馏段平均压力:(105.3+119.3)/2=112.3 Kpa2、操作温度计算依据操作压力,由泡点方程通过试差法计算出泡点温度,其中甲醇、水的饱和蒸气压由安托尼方程计算,计算过程略,计算结果如下:塔顶温度:t D=64.6℃进料板温度:t F=76.3℃精馏段平均温度:t M=70.45℃3、平均摩尔质量计算塔顶平均摩尔质量计算:由x D=y1=0.9947,查y-x曲线(附表),得x1=0.986M VDm=0.9947*32+(1-0.9947)*18=31.93M LDm=0.9860*32+(1-0.9860)*18=31.80进料板平均摩尔质量计算由图解理论板(附图),得y f=0.607 x F=0.229M VFm=0.607*32+(1-0.607)*18=26.50M LFm=0.229*32+(1-0.229)*18=21.21所以精馏段平均摩尔质量:M Vm=(31.93+26.50)/2=29.22M Lm= (31.80+21.21)/2=26.514、 平均密度计算 ⑴气相密度计算由理想气体状态方程计算,即 ⑵液相平均密度计算液相平均密度依下式计算,即 塔顶液相平均密度的计算 由t D =64.6℃ 查手册得, 进料板液相平均密度的计算 由t F =76.3℃ 查手册得, 进料板液相的质量分量 ⑶精馏段液相平均密度为: 5、 液体平均表面张力计算⑴液相平均表面张力依下式计算,即 塔顶液相平均表面张力的计算 由t D =64.6℃,查手册得⑵进料板液相平均表面张力的计算 由t F =76.3℃,查手册得 ⑶精馏段液相平均表面张力为: 6、 平均粘度的计算液相平均粘度依下式计算,即∑=iiL x m μμlg lg⑴塔顶液相平均粘度的计算 由t D =64.6℃ 查手册得, ⑵进料板液相平均粘度的计算 由t F =76.3℃ 查手册得 ⑶精馏段液相平均表面张力为(五)精馏塔的塔体工艺尺寸计算1、 塔径的计算精馏段的气、液相体积流率为:取板间距H T =0.4m ,板上液层高度h L =0.06m ,则H T -h L =0.40-0.06=0.34m 查史密斯关联图得,C 20=0.074 取安全系数为0.7,则空塔气速为按标准塔径圆整后,为D=1.0m 塔截面积为22785.04m D A T ==π实际空塔气速为u=1.033/0.785=1.316s m / 2、 精馏塔有效高度的计算精馏段有效高度为Z 精=(N 精-1)H T =(20-1)*0.4=7.6m 提馏段有效高度为Z 提=(N 提-1)H T =(9-1)*0.4=3.2m 在进料板上方开2人孔,其高度为0.8m故精馏塔有效高度为Z =N 精+N 提+0.8*2=12.4m(六)塔板主要工艺尺寸的计算1、 溢流装置计算因塔径D =1.0m ,可选用单溢流弓形降液管,采用凹形受液盘,各项计算如下:⑴塔长l W =0.66D=0.66m⑵溢流堰高度h W 由h W =h L -h OW选用平直堰,堰上液层高度h OW 近似取E =1,则取板上清液层高度h L =60mm故m h w 33310*07.5210*93.710*60---=-=⑶弓形降液管宽度W d 和截面积A f由l w /D=0.66,查图得 A f /A T =0.0722 W d /D=0.124 验算液体在降液管中停留时间 故降液管设计合理⑷降液管底隙高度h 0 故降液管底隙设计合理选用凹形受液盘,深度wh '=50mm 2、 塔板布置⑴塔板的分块因D ≥800mm ,故塔板采用分块式,且分为3块⑵边缘区宽度确定取m W m W W C S S 035.0065.0=='= ⑶开孔面积A a⑷筛孔计算及其排列本例所处理的物系无腐蚀性,可选用δ=3mm 碳钢板,取筛孔直径d 0=5mm 筛孔按正三角形排列,取孔中心距t 为 t =3d 0=15 mm筛孔数目n 为个2731015.0532.0*155.1155.122===t A n a 开孔率为%1.10)015.0005.0*907.0)907.0220==((=t d ϕ气体通过阀孔的气速为(七)筛板的液体力学验算1、 塔板压降⑴干板阻力h c 计算 干板阻力 )()(051.0200LVc C u h ρρ= 由d 0/δ=3/5=1.667, 得C 0=0.772 故液注0448.0)81215.1()772.023.19(051.02==c h ⑵气体通过液层的阻力h l 计算 h l =βh L查图得,β=0.59故液柱m h h h h ow w L l 0354.0)10*93.710*07.52(59.0)(33=+=+==--ββ⑶液体表面张力的阻力σh 计算液体表面张力所产生的阻力σh 由下式计算 气体通过每层塔板的液柱高度h P 可按下式计算,即 h P =h c +h l +h σh P =0.0448+0.0354+0.00359=0.084m 液柱 气体通过每层塔板的压降为设计允许值)(7.045.66781.9*812*084.0h P p KPa g L <===∆ρ2、 液面落差对于筛板塔,液面落差很小,且本例的塔径和液流量均不大,故可忽略液面落差的影响。

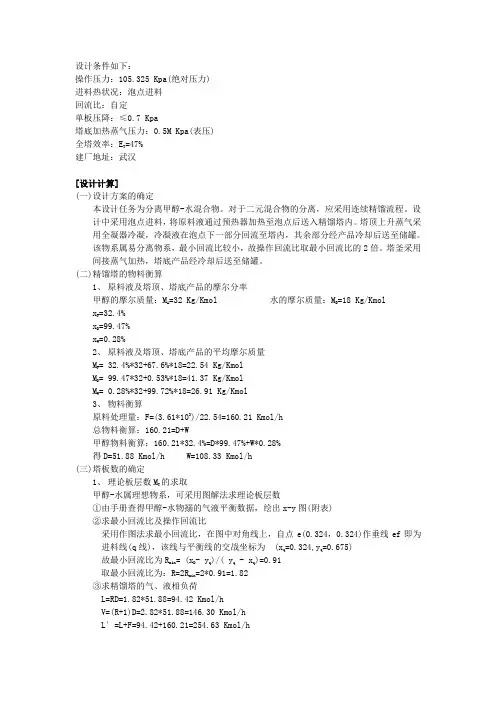

设计条件如下:操作压力:105.325 Kpa(绝对压力)进料热状况:泡点进料回流比:自定单板压降:≤0.7 Kpa塔底加热蒸气压力:0.5M Kpa(表压)全塔效率:E T=47%建厂地址:武汉[设计计算](一)设计方案的确定本设计任务为分离甲醇-水混合物。

对于二元混合物的分离,应采用连续精馏流程。

设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。

塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却后送至储罐。

该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的2倍。

塔釜采用间接蒸气加热,塔底产品经冷却后送至储罐。

(二)精馏塔的物料衡算1、原料液及塔顶、塔底产品的摩尔分率甲醇的摩尔质量:M A=32 Kg/Kmol 水的摩尔质量:M B=18 Kg/Kmolx F=32.4%x D=99.47%x W=0.28%2、原料液及塔顶、塔底产品的平均摩尔质量M F= 32.4%*32+67.6%*18=22.54 Kg/KmolM D= 99.47*32+0.53%*18=41.37 Kg/KmolM W= 0.28%*32+99.72%*18=26.91 Kg/Kmol3、物料衡算原料处理量:F=(3.61*103)/22.54=160.21 Kmol/h总物料衡算:160.21=D+W甲醇物料衡算:160.21*32.4%=D*99.47%+W*0.28%得D=51.88 Kmol/h W=108.33 Kmol/h(三)塔板数的确定1、理论板层数M T的求取甲醇-水属理想物系,可采用图解法求理论板层数①由手册查得甲醇-水物搦的气液平衡数据,绘出x-y图(附表)②求最小回流比及操作回流比采用作图法求最小回流比,在图中对角线上,自点e(0.324,0.324)作垂线ef即为进料线(q线),该线与平衡线的交战坐标为 (x q=0.324,y q=0.675)故最小回流比为R min= (x D- y q)/( y q - x q)=0.91取最小回流比为:R=2R min=2*0.91=1.82③求精馏塔的气、液相负荷L=RD=1.82*51.88=94.42 Kmol/hV=(R+1)D=2.82*51.88=146.30 Kmol/hL′=L+F=94.42+160.21=254.63 Kmol/hV ′=V=146.30 Kmol/h ④精馏段操作线方程为:y =(L/V)x + (D/V)x D =(99.42/146.30)x+(51.88/146.30)*99.47%=0.6454x+0.3527 提馏段操作线方程为:y ′=(L ′/V ′)x ′ + (W/V ′)x W =(254.63/146.30) x ′-(108.33/146.30)*0.28% =1.7405 x ′-0.0021 ⑤图解法求理论板层数采用图解法求理论板层数(附图),求解结果为: 总理论板层数:N T =13(包括再沸器) 进料板位置: N F =10 2、实际板层数的求取)1()1(A A A A --=y x x y αα%47E 047.1*(345.00= 故= 见后) μαμ=精馏段实际板层数:N 精=9/47%=20 N 提=4/47%=9(四) 精馏塔的工艺条件及有关物性数据的计算以精馏段为例进行计算1、 塔顶操作压力:P D =101.3 Kpa每层塔板压降:△P =0.7 Kpa进料板压力:P F =105.3+0.7*20=119.3 Kpa 精馏段平均压力:(105.3+119.3)/2=112.3 Kpa 2、 操作温度计算依据操作压力,由泡点方程通过试差法计算出泡点温度,其中甲醇、水的饱和蒸气压由安托尼方程计算,计算过程略,计算结果如下:塔顶温度:t D =64.6℃ 进料板温度:t F =76.3℃ 精馏段平均温度:t M =70.45℃ 3、 平均摩尔质量计算塔顶平均摩尔质量计算:由x D =y 1=0.9947,查y-x 曲线(附表),得 x 1=0.986M VDm =0.9947*32+(1-0.9947)*18=31.93 M LDm =0.9860*32+(1-0.9860)*18=31.80进料板平均摩尔质量计算 由图解理论板(附图),得 y f =0.607 x F =0.229M VFm =0.607*32+(1-0.607)*18=26.50 M LFm =0.229*32+(1-0.229)*18=21.21 所以精馏段平均摩尔质量: M Vm =(31.93+26.50)/2=29.22 M Lm = (31.80+21.21)/2=26.51 4、 平均密度计算 ⑴气相密度计算由理想气体状态方程计算,即3/15.1)45.70273(*314.822.29*3.112M Kg RT M P mV m V m m=+==ρ⑵液相平均密度计算液相平均密度依下式计算,即∑=iiLmραρ1塔顶液相平均密度的计算 由t D =64.6℃ 查手册得,3B 3/K 3.980/K 745m g m g A = ρρ=3/K 7460053.09947.01m g BALD m=+=ρρρ进料板液相平均密度的计算 由t F =76.3℃ 查手册得,3B 3/K 978/K 735m g m g A = ρρ=进料板液相的质量分量%56.3418*771.032*229.032*229.0=+=A α3/K 7.8776544.03456.01m g BA LF m=+=ρρρ⑶精馏段液相平均密度为:321/K 8122)(m g mL =+=ρρρ5、 液体平均表面张力计算⑴液相平均表面张力依下式计算,即∑=i i L x mσσ塔顶液相平均表面张力的计算 由t D =64.6℃,查手册得mmN m mN m mN B A A m/ 05.190053.09947.0/ 2.65/ 8.18LD B =+===σσσσσ ⑵进料板液相平均表面张力的计算 由t F =76.3℃,查手册得mmN m mN m mN B A A m/ 35.52771.0229.0/ 7.62/ 5.17LF B =+===σσσσσ ⑶精馏段液相平均表面张力为:m mN m m mLF LD L / 7.352)(=+=σσσ6、 平均粘度的计算液相平均粘度依下式计算,即∑=iiL x m μμlg lg⑴塔顶液相平均粘度的计算 由t D =64.6℃ 查手册得,smpa smpa s mpa mmL B A L /34.0lg 0053.0lg 9947.0lg /437.0/34.0D D B A = 解得= =μμμμμμ+=⑵进料板液相平均粘度的计算 由t F =76.3℃ 查手册得smpa smpa s mpa mmL B A L /53.0lg 771.0lg 229.0lg /374.0/28.0F F B A = 解得= =μμμμμμ+=⑶精馏段液相平均表面张力为s mpa /345.0221A =)(=μμμ+(五)精馏塔的塔体工艺尺寸计算1、 塔径的计算精馏段的气、液相体积流率为:021.0)15.1812(08.110*56.8)(L )(L 20C C /10*856812*360051.26*42.94*3600/033.115.1*360022.29*30.146*360021421212.0L 20max 343===-=======--V L s s V L h h V V L Lm Lm s Vm Vm s V V Cu sm LM L sm VM V ρρρρσρρρρρ)(= 其中由取板间距H T =0.4m ,板上液层高度h L =0.06m ,则H T -h L =0.40-0.06=0.34m 查史密斯关联图得,C 20=0.074sm u / 204.215.115.1812083.0083.0207.35074.020C C max 2.02.0L20=-=== )()(=σ取安全系数为0.7,则空塔气速为sm sm u u / 948.0543.1*1.033*4u 4V D / 543.1204.2*7.0s max ======ππ 按标准塔径圆整后,为D=1.0m 塔截面积为22785.04m D A T ==π实际空塔气速为u=1.033/0.785=1.316s m /2、 精馏塔有效高度的计算精馏段有效高度为Z 精=(N 精-1)H T =(20-1)*0.4=7.6m 提馏段有效高度为Z 提=(N 提-1)H T =(9-1)*0.4=3.2m 在进料板上方开2人孔,其高度为0.8m故精馏塔有效高度为Z =N 精+N 提+0.8*2=12.4m(六)塔板主要工艺尺寸的计算1、 溢流装置计算因塔径D =1.0m ,可选用单溢流弓形降液管,采用凹形受液盘,各项计算如下:⑴塔长l W =0.66D=0.66m⑵溢流堰高度h W 由h W =h L -h OW选用平直堰,堰上液层高度h OW32)(100084.2wh ow l L E h =近似取E =1,则m h ow 93.7)66.03600*10*56.8(*1*100084.2324==-取板上清液层高度h L =60mm故m h w 33310*07.5210*93.710*60---=-=⑶弓形降液管宽度W d 和截面积A f由l w /D=0.66,查图得 A f /A T =0.0722 W d /D=0.124mD W m A A d T f 124.0124.00567.0*0722.02====验算液体在降液管中停留时间s s L H A hTf 55.263600*10*56.840.0*0567.0*360036004>===-θ 故降液管设计合理⑷降液管底隙高度h 0mm h s m u u l L h w h006.0016.008.0*66.0*36003600*10*56.8/ 08.0*36004000>==''=-则=取故降液管底隙设计合理选用凹形受液盘,深度wh '=50mm 2、 塔板布置⑴塔板的分块因D ≥800mm ,故塔板采用分块式,且分为3块⑵边缘区宽度确定取m W m W W C S S 035.0065.0=='= ⑶开孔面积A a212221222a 532.0)465.0311.0sin 180465.0*311.0465.0311.0(2465.0035.05.02311.0)065.0124.0(5.0)(2sin 180(2A m A mW Dr m W W Dx rx r x r x a c s d =+-==-=-==+-=+-=+-=--ππ故 其中, ⑷筛孔计算及其排列本例所处理的物系无腐蚀性,可选用δ=3mm 碳钢板,取筛孔直径d 0=5mm 筛孔按正三角形排列,取孔中心距t 为 t =3d 0=15 mm筛孔数目n 为个2731015.0532.0*155.1155.122===t A n a 开孔率为%1.10)015.0005.0*907.0)907.0220==((=t d ϕ气体通过阀孔的气速为 s m A V u s / 23.19532.0*101.0033.100===(七)筛板的液体力学验算1、 塔板压降⑴干板阻力h c 计算 干板阻力 )()(051.0200LVc C u h ρρ= 由d 0/δ=3/5=1.667, 得C 0=0.772 故液注0448.0)81215.1()772.023.19(051.02==c h⑵气体通过液层的阻力h l 计算 h l =βh L21210 52.115.1418.1/418.10567.0785.0033.1ms Kgu F sm A A V u v af T s a ====-=-=ρ查图得,β=0.59故液柱m h h h h ow w L l 0354.0)10*93.710*07.52(59.0)(33=+=+==--ββ⑶液体表面张力的阻力σh 计算液体表面张力所产生的阻力σh 由下式计算液柱m gd h L L 00359.0005.0*81.9*81210*7.35*4430===-ρσσ气体通过每层塔板的液柱高度h P 可按下式计算,即 h P =h c +h l +h σh P =0.0448+0.0354+0.00359=0.084m 液柱 气体通过每层塔板的压降为设计允许值)(7.045.66781.9*812*084.0h P p KPa g L <===∆ρ2、 液面落差对于筛板塔,液面落差很小,且本例的塔径和液流量均不大,故可忽略液面落差的影响。

封面作者:PanHongliang仅供个人学习陕西能源职业技术学院课程设计40万吨煤制甲醇精馏工艺设计学生姓名:指导老师:李秉昌专业:应用化工技术系部:地质测量系摘要甲醇是煤化工中非常重要的有机产品,在甲醇合成工业生产过程中,粗甲醇的精制不仅是决定甲醇产品质量的重要工序,而且也是影响甲醇生产成本的关键因素之一。

换热器是化工生产中重要的通用热工设备之一,管壳式换热器以其结构简单、牢固、操作弹性大等特点被广泛应用于工业生产中。

本文的研究对象是四塔甲醇精馏工艺,与传统工艺相比新工艺能够节约能量,节约软水;但是同时新工艺增加了系统的藕合程度,加强了塔之间的关联性,提高了系统对于进料波动的响应的复杂性,给控制带来了很大的难题。

为了能够实现新工艺的工业应用,对新工艺进行详细的研究。

关键词:甲醇精馏,Aspen Plus模拟,换热器计算,设备选型目录摘要II前言I第一章文献综述- 6 -1.1研究背景- 6 -1.1.1课题的提出- 6 -1.1.2研究目标- 6 -1.2 甲醇的简介- 6 -1.3 甲醇精馏流程发展- 7 -1.3.1 工艺流程概述- 7 -1.3.2 典型的工艺流程- 7 -1.3.3 影响精馏操作的因素与调节- 10 -第二章甲醇精馏工段物料衡算- 11 -2.1 甲醇精馏原理- 11 -2.1.1 预精馏塔的作用- 11 -2.1.2 加碱对甲醇精馏的改善- 11 -2.1.3 萃取精馏在甲醇精馏中的应用- 12 -2.1.4 回流比的选择- 12 -2.2 四塔精馏工段工艺的物料衡算- 12 -2.2.1 甲醇精馏工段物料衡算任务- 12 -2.2.2 甲醇精馏工段物料衡算计算原理[18]- 13 -2.2.3 甲醇精馏工段物料衡算- 13 -第三章常压塔冷却器的设计- 18 -3.1确定设计方案- 18 -3.2确定物性数据[18]- 18 -3.2.1计算总传热系数- 18 -3.2.2 工艺结构尺寸- 19 -3.2.3折流板- 20 -3.2.4接管- 21 -3.3换热器核算- 21 -3.4 确定折流挡板形状和尺寸- 25 -3.5 波形膨胀节- 25 -3.6 设备主要附件的选择[17]- 25 -3.6.1 接管及法兰的选型- 25 -3.6.2 左管板的选型- 27 -3.6.3 换热管的选择- 28 -3.6.4 左管箱短节的选择- 28 -3.6.5 左管箱封头的选择- 28 -3.6.6 左管箱隔板的选择- 29 -3.6.7 左管箱法兰和密封垫片的选型- 29 -3.6.8 右管板- 29 -3.6.9 右管箱设计- 29 -3.6.10 鞍座的选型- 30 -3.7 设计结果一览表- 30 -第四章结论- 31 -参考文献- 32 -致谢- 33 -前言甲醇是重要的有机基本产品,用途非常广泛。

年产万吨甲醇精馏工段设计年产11万吨甲醇精馏工段设计摘要甲醇作为一种用途广泛的有机化工产品,醇还能与有机酸、无机酸、氨、苯、一氧化碳、乙炔、金属钠、苯胺等作用。

即可发生氧化反应、氨化反应、酯化反应、羰基化反应、卤化反应等多种化学反应,甲醇生产越来越受到重视。

仔细研究工艺设计任务书,明确设计任务后,查阅相关资料,选择了甲醇精馏的工艺流程。

对工艺流程中的主塔进行工艺计算,即回流比及塔板数的计算、精馏塔的塔体工艺尺寸计算、塔板的主要工艺尺寸的计算、流体力学验算、绘制塔板负荷性能图,最后需要编写设计说明书,并绘制主塔设备图。

通过物料衡算,得出了主要的物料流量及塔温;对工艺结构进行设计,实际塔板数为20块,每层塔板高度为0.60m,总的塔高数为19.14m,塔径为2m;接着进行了流体力学验算,并绘制了操作性能图,结果表明计算符合要求;然后对主要接管和辅助设备根据要求进行了选择;其次对设计结果进行了列表;最后绘制了精馏塔设备图。

通过这次设计,进一步的巩固了化工原理课程中的相关知识,且学会了对化工设备的设计,为今后从事化工打下了一定的基础。

关键词:甲醇;精馏;工艺设计目 录一、绪论 (3)1.1甲醇的性质及用途 (2)1.1.1 甲醇的物理性质 (2)1.1.2 甲醇的化学性质 (2)1.1.3 甲醇的用途 (3)1.2甲醇的生产方法及工艺流程 (3)1.2.1原料来源 (3)1.2.2甲醇的生产方法 (4)1.2.3工艺流程 (4)1.3国内外甲醇生产概况 (10)1.3.1国外甲醇的生产发展概况 (10)1.3.2国内甲醇的生产发展概况 (11)二、物料衡算 (14)2.1 设计条件 (14)2.2 操作条件 (14)2.3物料衡算的关键组分 (14)2.3.1甲醇的摩尔分数F x 、D x 、W x 的计算 (14)2.3.2原料液及塔顶、塔底产品的平均摩尔质量 (15)2.3.3物料衡算 (15)2.4塔板的计算 (15)2.4.1塔温的确定 (15)2.4.2适宜回流比的确定 (15)2.4.3操作线方程的确定 (16)2.4.4理论板数的确定 (17)E (18)2.4.5全塔效率T2.4.6实际塔板数 (19)2.5精馏塔的工艺条件及有关物性数据 (19)2.5.1操作压力计算 (19)2.5.2操作温度计算 (20)2.5.3平均摩尔质量计算 (20)2.5.4平均密度计算 (21)2.5.5液体平均表面张力计算 (23)2.5.6液体平均粘度计算 (24)2.6精馏段塔体工艺计算 (25)2.6.1精馏段塔径计算 (25)2.6.2塔高的确定 (27)2.6.3壳体、封头尺寸的选择 (27)2.6.4塔板形式的选择 (28)2.6.5溢流堰的设计 (29)2.6.6塔板上筛孔的布置 (31)2.7流体力学验算 (33)2.7.1塔板压降 (33)2.7.2液沫夹带、漏液、液泛的验证 (35)2.9流体力学验算 (42)2.9.1塔板压降 (42)2.9.2液沫夹带、漏液、液泛的验证 (44)三、塔板负荷性能图 (47)3.1精馏段 (47)3.2提馏段 (50)4塔板结构的确定 (55)4.1塔高设计 (55)4.2接管设计 (56)项目 (59)数值与说明 (59)备注 (59)符号说明 (60)1 绪论甲醇最早由木材干馏而得,故称“木精”,其化学式为CH3OH。

年产45000吨甲醇精馏工段工艺设计年产45000吨甲醇精馏工段工艺设计1. 前言甲醇是一种广泛应用于多个工业领域的重要化学品。

它在能源、化工和材料等领域都具有重要的作用。

甲醇精馏工段是甲醇生产过程中的一个关键环节,其工艺设计对甲醇的质量、产量和能耗等方面有着直接的影响。

本文将围绕年产45000吨甲醇精馏工段的工艺设计展开,分析其深度和广度要求,并探讨该工艺设计的关键要点和技术难题。

2. 全面评估年产45000吨甲醇精馏工段的工艺设计需要全面评估各个环节的操作条件和设备选择。

需要确定适合该产量的塔筒型号和尺寸,并考虑到产量扩大时的可扩展性。

要对精馏塔中的填料或板式进行选择,以确保有效的气液接触和传质过程。

还需要对换热器、凝结器和分离器等设备进行评估,以提高热能利用率和产品品质。

3. 由浅入深的探讨在深度和广度的要求下,我们从甲醇的物理性质和流程参数开始,逐步探讨工艺设计的关键问题。

甲醇的沸点和汽化温度是工艺设计中的重要考虑因素,因为它们直接影响到精馏塔的操作温度和压力。

流程参数的选择对于塔筒尺寸和操作效果有着至关重要的影响。

塔顶的醇含量和温度应合理选取,以确保最优的分离效果和产品纯度。

4. 主题词的提及在文章的各个部分,我们多次提及了年产45000吨甲醇精馏工段工艺设计这个主题词,以确保文章的连贯性和逻辑性。

这也有助于读者更好地理解和把握文章的核心内容。

5. 总结和回顾年产45000吨甲醇精馏工段的工艺设计是甲醇生产中至关重要的一环。

深度和广度的要求使得工艺设计时需要充分考虑各个环节的操作条件和设备选择。

在本文中,我们从甲醇的物性和流程参数入手,探讨了工艺设计的关键问题,并分享了个人对该主题的观点和理解。

6. 个人观点和理解我认为对于年产45000吨甲醇精馏工段的工艺设计,应该注重增加能源的利用效率和产品质量的提高。

在选择和配置设备时,要考虑到能耗的控制和废物的处理,以实现可持续发展和环保生产。

30kt_醇精馏工艺设计精品说明30kt_醇精馏工艺设计精品说明30kt/a甲醇精馏工艺设计The Design Of 30kt/a Methanol Distillation Process 目录摘要I AbstractII 引言1 第1章概述2 第2章甲醇工艺流程4 2.1 精馏反应设计方案的选择4 2.2精馏原理以及塔设备的选择5 2.2.1 精馏原理5 2.2.2进行精馏反应的塔设备的选择7 2.2.3塔板的类型与选择9 2.3 工艺流程简介11 第3章精馏塔设备的主要计算13 3.1 设计任务和基本的物性数据13 3.2 设计方案的确定及流程说明13 3.2.1精馏塔的物料衡算13 3.2.2塔板数的确定14 3.3精馏塔的工艺条件及有关物性数据的计算18 3.3.1操作压力的计算18 3.3.2操作温度计算18 3.3.3平均摩尔质量计算18 3.3.4平均密度计算19 3.3.5液体平均表面张力的计算19 3.3.6 液体平均粘度20 3.4 精馏塔的塔体工艺尺寸计算20 3.4.1 塔径的计算20 3.4.2 精馏塔有效高度的计算21 3.5 塔板主要工艺尺寸的计算21 3.5.1 溢流装置计算21 3.6 塔板布置23 3.7 塔板的流体力学验算24 3.7.1塔板压降24 3.7.2 液面落差25 3.7.3 液沫夹带25 3.7.4 漏液25 3.7.5 液泛25 3.8 塔板负荷性能图26 3.8.1 漏液线26 3.8.2 液沫夹带线27 3.8.3 液相负荷下限线27 3.8.4 液相负荷上限线28 3.8.5 液泛线28 3.9 筛板塔设计计算结果30 3.10 精馏塔接管尺寸计算31 3.10.1 塔顶蒸气出口管的直径31 3.10.2 回流管的直径31 3.10.3 进料管的直径323.10.4 塔底出料管的直径32 结论33 致谢34 参考文献35 附录36 30kt/a甲醇精馏工艺设计摘要:甲醇作为极其重要的有机化工原料,是碳一会化学工业的基础产品,在国民经济中占有重要的地位。

学校代码: 10128学号: 200910508017课程设计说明书题目:40wt 煤制烯烃设计—甲醇精制工段学生姓名:唐文静学院:化工学院班级:化学工程与工艺09-1班指导教师:刘俞辰二O一三年五月二十二日目录第1章总论 01.1 产品简介 (2)1.2 设计依据 (2)1.2 设计指导思想 (3)第2章工艺技术路线的选择 (5)2.1 全场工艺流程选择 (5)2.2 甲醇精制工艺流程选择依据与原则 (5)2.2.1 甲醇精制现有生产方法 (6)2.2.2 双塔精馏和三塔精馏产工艺流程的对比 (6)2.2.3双塔精馏和三塔精馏产工艺耗能的对比 (6)第3章甲醇精制工段物料和热量衡算 (9)3.1 甲醇精馏工段的物料衡算的计算依据 (9)3.2 甲醇精馏工段的物料衡算的计算过程 (9)3.2.1 预塔物料衡算 (9)3.2.2 加压塔物料衡算 (12)3.2.3 常压塔物料衡算 (13)第4章甲醇精制工段工艺流程简述 (14)4.1 三塔精馏工艺流程简介 (14)4.2 三塔精馏工艺流程简图 (14)参考文献 (15)心得体会 (16)致谢 (17)第1章总论1.1 产品简介在煤的清洁高效利用中,煤制烯烃是公认和可行的发展方向,其中甲醇制烯烃是在世界范围内目前尚未实现工业化应用的关键技术,已经成为发展新型煤化工的瓶颈。

2009年10月9日,“流化床甲醇制丙烯工业技术开发项目”工业试验装置在安徽淮南开车成功,装置经过470小时满负荷连续运行,获得了预期成果,并于11月27日通过了由中国石油和化学工业协会组织的成果鉴定。

烯烃作为重要的化工原料,作为石油化工核心产品,被称为“石化工业之母”。

乙烯产量已成为衡量一个国家石油化工发展水平的标志,其生产能力被看作是一个国家经济实力的体现。

1962年我国首套乙烯生产装置在兰州化学工业公司诞生,经过四十年的发展,我国目前已建成乙烯生产装置20套。

但随着我国GDP的快速增长,未来一段时期国内烯烃产品仍将供不应求。

毕业设计(论文)任务书设计(论文)题目:年产40万吨甲醇精馏工艺设计学院:专业:班级:晋艺学生:指导教师:1.设计(论文)的主要任务及目标(1) 结合专业知识和工厂实习、分析选定合适的工艺参数。

(2) 进行工艺计算和设备选型能力的训练。

(3) 进行工程图纸设计、绘制能力的训练。

2.设计(论文)的基本要求和内容(1) 本车间产品特点及工艺流程。

(2) 主要设备物料、热量衡算、结构尺寸计算及辅助设备的选型计算。

(3) 参考资料3.主要参考文献[1] 谢克昌、李忠.甲醇及其衍生物.北京.化学工业出版社.2002.5~7[2] 冯元琦.联醇生产.北京.化学工业出版社.1989.257~268.[3] 柴诚敬、张国亮。

化工流体流动与传热。

北京。

化学工业出版社。

2000.525-5304.进度安排设计(论文)各阶段名称起止日期1 收集有关资料 2010-01-28~2010-02-112 熟悉资料,确定方案 2010-02-12~2010-02-263 论文写作 2010-02-27~2010-03-194 绘制设计图纸 2010-03-20~2010-04-035 准备答辩 2010-4-10目录摘要 (1)第1章甲醇精馏的工艺原理 2第1.1节基本概念 2第1.2节甲醇精馏工艺 31.2.1 甲醇精馏工艺原理 31.2.2 主要设备和泵参数 31.2.3膨胀节材料的选用 6第2章甲醇生产的工艺计算 7第2.1节甲醇生产的物料平衡计算 7第2.2 节生产甲醇所需原料气量 92.2.1生产甲醇所需原料气量 9第2.3节联醇生产的热量平衡计算 152.3.1甲醇合成塔的热平衡计算 152.3.2甲醇水冷器的热量平衡计算 18第2.4节粗甲醇精馏物料及热量计算 212.4.1 预塔和主塔的物料平衡计算 212.4.2 预塔和主塔的热平衡计算 25第3章精馏塔的设计计算 33第3.1节精馏塔设计的依据及任务 333.1.1设计的依据及来源 333.1.2设计任务及要求 33第3.2节计算过程 343.2.1塔型选择 343.2.2操作条件的确定 343.2.2.1 操作压力 343.2.2.2进料状态 353.2.2.3 加热方式 353.2.2.4 热能利用 35第3.3节有关的工艺计算 363.3.1 最小回流比及操作回流比的确定 363.3.2 塔顶产品产量、釜残液量及加热蒸汽量的计算 37 3.3.3 全凝器冷凝介质的消耗量 373.3.4热能利用 383.3.5 理论塔板层数的确定 383.3.6全塔效率的估算 393.3.7 实际塔板数 40第3.4节精馏塔主题尺寸的计算 403.4.1 精馏段与提馏段的体积流量 403.4.1.1 精馏段 403.4.1.2 提馏段 42第3.5节塔径的计算 43第3.6节塔高的计算 45第3.7节塔板结构尺寸的确定 463.7.1 塔板尺寸 463.7.2弓形降液管 473.7.2.1 堰高 473.7.2.2 降液管底隙高度h0 473.7.3进口堰高和受液盘 473.7.4 浮阀数目及排列 473.7.4.1浮阀数目 483.7.4.2排列 483.7.4.3校核 49第3.8节流体力学验算 493.8.1 气体通过浮阀塔板的压力降(单板压降) 49 3.8.1.1 干板阻力 493.8.1.2板上充气液层阻力 493.8.1.3由表面张力引起的阻力 50第3.9节漏液验算 50第3.10节液泛验算 50第3.11节雾沫夹带验算 51第3.12节操作性能负荷图 51 3.12.1雾沫夹带上限线 513.12.2液泛线 523.12.3 液体负荷上限线 523.12.4漏液线 523.12.5 液相负荷下限线 52第3.13节操作性能负荷图 53第3.14节各接管尺寸的确定 54 3.14.1 进料管 543.14.2釜残液出料管 55第3.15节回流液管 55第3.16节塔顶上升蒸汽管 55第3.17节水蒸汽进口管 56第4章辅助设备的计算及选型 57 第4.1节水冷排设计计算 58第4.2节水冷排的设计选型 59 第4.3节预塔进料泵的选型 60 参考文献 62附录 63致谢 64年产40万吨甲醇精馏工艺设计摘要目前,我国的甲醇市场随着国际市场的原油价格在变化,总体的趋势是走高。

目录设计任务书(委托书) (2)前言 (3)工艺流程图 (4)主机(精馏塔)的设计和计算 (5)1、平衡关系图 (5)2、R min,R的选取及N的确定 (7)3、物料衡算 (8)4、塔型的选择及依据 (11)5、塔径D,塔高Z及压降△P的计算 (12)6、计算结果列表 (15)辅机(辅助设备)的选型计算 (16)1、储槽(原料液储槽) 的选型计算 (16)2、换热器的选型计算 (17)3、泵的选型计算 (19)4、流量计,温度计,压力计的选择 (21)5、接管的选择 (21)设备一览表 (23)选用符号说明 (24)参考文献 (25)后记 (25)前言甲醇俗称木醇,是最简单的饱和脂肪族醇类的代表。

分子式为CH3OH,分子量32.04。

为有特殊气味的易挥发、易燃烧的液体。

有毒,人饮后能致盲。

比重0.791(20℃),沸点64.50℃,能与水和多数有机溶剂混溶.是多种有机产品的基本原料和重要的溶剂,广泛的运用于有机合成、燃料、医药、涂料和国防等工业。

随着技术的发展和能源结构的改变,甲醇有开辟了许多新的用途,如用于人工合成蛋白,可以单独或与汽油混合作为汽车燃料等。

正在研究开发和工业化中,甲醇化工已成为化学工业中的一个重要的领域。

甲醇的精馏本设计中就是要将粗甲醇精制成一定纯度的精甲醇以及使排出的废水中甲醇的含量达到预定的要求。

本次委托设计的精馏塔的设计要求如下:年处理量为85000吨,粗甲醇的质量浓度为39.6%,要求出塔是甲醇的质量浓度为98.8%,塔釜排放的废水中甲醇的质量浓度为0.05%。

由于塔顶出塔时甲醇的浓度较高,产品的质量较好,可直接送罐场;而塔釜排出液甲醇的浓度很低,可节省成本(现今甲醇市场价为1100~1300元每吨),提高经济效率,而且符合环保要求,无须再进行处理,可直接排放地沟。

由于出塔的浓度要求较高,塔釜排放的釜液甲醇的含量要低,故所要求的塔分离效率要高,塔板效率也要高,采用填料塔则造价比相同处理量的板式塔更低,操作弹性大,生产能力大,压力降小等优点;且在本项设计中,物料的物性对精馏塔的操作没有影响,料液处理量也不是特别大,总的来说很适合采所以本设计采用填料塔代替传统的板式塔。

甲醇工艺(精馏工段)设计说明书一概述1甲醇生产的发展概况甲醇生产技术发展很快,近20年来,在原料路线、生产规模、节能降耗、过程控制与优化及与其他化工产品联合生产等发面都有新的突破与进展。

1)原料路线甲醇生产的原料大致有煤、石油、天然气和含H2、CO(或CO2)的工业废气等。

从50年代开始,天然气逐步成为制造甲醇的主要原料,因为它简化了流程,便于输送,降低了成本,目前世界甲醇总产量中约有70%左右是天然气为原料的。

但是,随着能源的紧张,如何有效地开发煤炭资源,这是个从未中断过的研究课题,煤气化技术发展迅速,除传统的固定床UGI炉外,固定床鲁奇汽化炉,流化闯温克勒汽化炉,气流床K-T炉,气流床德士古汽化炉的开发均取得进展并都在工业上得到使用。

从长远的战略观点来看,世界煤的储藏量远超过天然气和石油。

我国情况更是如此,将来以煤制取甲醇的原料路线终将占主导地位。

2)生产规模甲醇生产技术发展趋势之一是单系列,大型化。

由于高压设备尺寸的限制,50年代以前,甲醇合成塔的单塔生产能力一般不超过100~200t/d,60年代不超过200~300t/d。

但近十年来,单系列大型甲醇合成塔不断被开发,并在工业生产中使用,Lurgi管壳型甲醇合成塔单塔生产能力可达2500t/d。

随着由气轮机驱动的大型离心压缩机研制成功,为合成气压缩机、循环机的大型化提供了条件。

国内的甲醇装置的规模偏小,除引进的Lurgi与ICI装置单系列年产10万吨甲醇外,较多中型化肥厂中单系列甲醇装置年产仅3~4万吨。

更有一些单醇与联醇装置年产仅数千吨。

今后必须不断创造条件,增大单系列甲醇装置的生产规模。

3)节能降耗甲醇成本中能源消耗费用占较大比重。

目前,甲醇生产技术改进的重点放在采用低能耗工艺,充分回收和利用能量等方面。

主要方向是研制性能更好的转化与合成催化剂,降低甲醇合成压力,开发新的净化方法,降低燃料消耗。

采用节能型精馏工艺与设备高、中、低位热能的合理配置与低位能热能的合理使用等措施。

4)过程控制甲醇生产是连续操作,技术密集的工艺。

目前正向高度自动化操作水平发展,化工过程优化控制在甲醇生产中得到推广与应用。

国内甲醇装置的过程控制水平还停留在仪表显示与单参数控制水平。

采用数学模型方法对系统进行分析,已有初步成果。

引进国内外先进控制技术进一步提高自控水平,对发展我国甲醇工业很有意义。

5)联合生产国内外大多甲醇装置都是与其他化工产品实现联合生产的。

甲醇装置成为大型化肥厂或石油化工厂的一个组成部分。

其中具有代表性的是合成氨联产甲醇与城市煤气联产甲醇。

此外,还有利用含CO与H2的尾气、废气生产甲醇。

目前已投产的有乙炔尾气制甲醇,乙烯裂解废气制甲醇等。

2设计任务(1)设计项目:甲醇工艺(精馏工段)设计(2)生产能力:150t/d精甲醇(4) 生产方法:采用双塔(预精馏塔和主精馏塔)精馏方法预精馏塔的作用:1)脱除轻组分有机杂质,如二甲醚、甲酸甲酯等,以及溶解在粗甲醇中的合成气。

2)加水萃取,脱除与甲醇沸点详尽的轻馏分,以及分离与甲醇沸点接近的甲醇-烷烃沸物,通过预精馏后,含水甲醇的高锰酸钾可达1分以上,PH值控制在8~9。

3)如对精甲醇中乙醇含量有特殊要求时,则预精馏塔对乙醇共沸物有部分预脱除的作用。

主塔的作用:1)将甲醇组分和水及重组分分离,得到产品精甲醇。

2)将水分离出来,并尽量降低其有机杂质的含量,排除系统。

3)分离出重组分——杂醇油。

4)分离中组分及采出乙醇,制取低乙醇含量的精甲醇。

3产品用途甲醇是重要的华工原料,是多中有机产品的基本原料和重要溶剂。

广泛用于有机合成、染料、医药、涂料和国防等工业。

近年来,随着技术的反站和能源结构的改变,甲醇又开辟了许新的用途。

甲醇是较好的人工合成蛋白的原料,蛋白转化率高,发酵速度快,无毒性,价格便宜。

目前,世界上已有年产10万吨甲醇制电百的工业装置在运转。

年产30万吨的大型装置是容易运输的清洁燃料,可以单独与汽油混合作为汽车燃料。

用它作为汽车添加济可起到节约芳烃,提高辛烷值的作用。

汽车制造业将成为耗用甲醇的巨大部门;由甲醇转化为汽油的研究成果,间接开辟了由煤转换为汽车燃料的途径。

甲醇是直,也可接合成乙酸的原料,也可直接用与还原铁矿(甲醇可以预先分解为CO、H2以不作预分解),得到高质量的海绵铁。

特别是近年来C化工工业的发展。

甲醇制乙醇、乙烯、乙二醇、甲苯、乙酸乙酯、乙酐、甲酸甲酯和氧分解性能好的甲醇树脂等产品,正在研究和工业化中。

4 车间布置一般可沿工艺流程布置将分为仓库部分,预塔部分和主精馏塔部分三部分。

仓库部分包括各种泵、槽的进、出口阀门。

预塔部分主要有预精馏塔、预塔冷凝器、预塔再沸器和预塔回流罐等5双塔精馏的正常开车步骤:原则先开预精馏塔,再开主精馏塔,待预塔塔内温度、回流及各工艺指标正常后再向主精馏塔进料。

1)开车前通知调度室及有关岗位。

2)仓库开粗甲醇储槽出口阀、粗甲醇泵进出口阀,并进行盘车。

3)开精馏塔全冷凝器、预塔冷凝器、精甲醇冷却器、杂醇油冷却器进水阀。

4)开仪表电源、气源,开冷凝水储槽进出口阀。

5)蒸汽系统进行排水,并开各循环蒸发器蒸汽进口阀,冷凝水调节系统和总管冷凝水排出阀,开蒸汽调节系统,维持蒸汽压力0.3~0.35Mpa(自调)6)开启粗甲醇泵进行送料,同时加碱液与萃取冷凝水入预塔。

7)开预塔循环蒸发器冷凝水调节遥控板,调节预塔进蒸汽量。

预塔开温,待预塔收集槽4/5后,开启预塔回流泵。

根据负荷调节回流量,同样主塔进行此操作。

8)调节二塔各点温度正常,待主塔26层温度进行正常指标范围内,开精甲醇导出阀,进行采出。

质量指标未达标前采出返回粗醇槽。

9)主塔塔底温度达140℃以上开残液调节阀,残液排入残液槽,联系调度送生化处理,开启残液泵。

10)主塔杂醇油温度达到采油温度是,开始采杂醇油。

根据分析油层调节采出口及采出量。

11)分析成品质量达标后采出口倒换采入成品槽12)生产稳定后,仪表切入自调系统。

6 双塔精馏的正常停车、紧急停车。

正常停车:1)通知调度室及有关部门,停送残液及蒸汽冷凝水。

2)停仓库精甲醇泵,关进出口阀,关碱液加入阀,萃取冷凝水加入阀,停蒸汽,关冷凝水遥控阀。

3)停杂醇油采出,粗甲醇采出,主塔进料。

停主塔入料泵,关仪表电源、气源。

4)关残液排出阀。

5)关精甲醇采出阀6)关蒸汽总阀,各循环蒸发器蒸汽进口阀。

关循环蒸发器冷凝水排出阀,稍开蒸汽道淋阀。

7)待预塔、主塔收集槽液位抽尽时停预、主塔回流泵。

关预、主塔回流泵进出口阀。

8)关预、主塔冷凝器,精甲醇冷却器,杂醇油冷却器各进水阀(冬季防冻可稍开)紧急停车:不属于正常停车计划,在生产过程中、突然发生事故,使生产无法继续而被迫停车。

1)急关蒸汽总阀及各蒸汽进口阀。

2)将各泵电源切断。

3)停二塔入料与各采出。

4)停加碱液与萃取冷凝水。

5)关残液排出阀。

6)关预、主塔冷凝器,精甲醇冷却器,杂醇油冷却器各进水阀(短期停车可不关)。

7)关控制仪表。

(短期停车可不关)二原材料、产品的主要规格和性质粗甲醇:精馏工段的原料粗甲醇来自合成工段。

甲醇的合成以CO、H2为原料的,也可以甲烷氧化生成甲醇,液化石油气氧化生成甲醇。

由锌铬催化剂或铜基催化剂合成粗甲醇中除含有甲醇和水外,还含有醇、醛、酮、酸、醚、酯、烷烃、胺、羰基铁等十几种微量有机物质。

甲醇:甲醇是最简单的饱和醇,相对分子量为32.04,在通常情况下纯甲醇为无色、易流动、易挥发的可燃液体,并带有与乙醇类似的气味。

在0℃,甲醇的密度是0.81g/ml,沸点64.5~64.7℃,熔点-97.8℃,导热系数0.00209J/(cm.s.k)。

甲醇的电导率主要决定于它含有的能电离的杂质。

如胺、酸、硫化物和金属等。

甲醇可以积水以及许多有机液体如乙醇、乙醚等无限混合,但不能与脂肪族烃类混合。

它易于吸收水蒸气、二氧化碳和某些其他物质。

因此,只有应特殊的方法才能制得完全无水的甲醇。

同样,也难以从甲醇中清除有机杂质。

产品甲醇总含有有机杂质约0.01%以下。

甲醇具有毒性,内服10ml有失明的危险,30ml能致人死亡。

空气中允许最高甲醇蒸汽浓度为0.05mg/l。

甲醇又含有一个甲基与一个羟基,因为它有羟基,所以具有醇类的典型反应:因它又含有甲基,所以又能进行甲基化反应。

甲醇可以与一系列物质反应。

甲醇规格见概论。

三甲醇的生产工艺近年来,甲醇的合成大多采用铜基低温高活性催化剂,可在低压5Mpa下将CO+H2合成气或含有CO2的CO+ H2合成气进行合成。

1996年,英国I.C.I公司建立了世界上第一个低压甲醇工厂。

它采用四段冷激型甲醇合成反应器,合成气经离心式压缩机升压至5MP,它与循环压缩后的循环气混合,大部分混合气经热交换器预热,于230~245 ℃进合成踏,一小部分混合气作为合成踏冷激气,控制床层反应温度。

在合成塔内,气体在低温高活性的铜基催化剂上合成甲醇,反应温度在230~270℃范围。

合成塔出口气经热交换器换热,再经水冷分离,得到粗甲醇,未反应气体返回循环机升压,完成一次循环。

1 原料气的制备(固定层间歇法煤气炉生产原理)将焦碳加入煤气炉后,按吹风、制气程序循环操作。

在吹风时空气吹入炉内燃料层在700℃以上,发生防热化学反应,以提高燃料层温度,积蓄热量。

在制气时通入蒸汽,蒸汽与燃料层中高温的碳反应,发生吸热反映生成水煤气。

吹风阶段的化学反应:C + O2→CO2+ Q2C + O2→CO + QCO2+ C →2CO + Q吹风气通过燃烧室的过程中,加入二次空气使吹风气中的CO燃烧生成CO2以回收热量,化学反应为:2CO + O2→2 CO2+ Q制气阶段的化学反应:C + H2O(g) →CO + H2- QC + 2 H2O(g) →CO + 2 H2- QC + 2 H2→CH4+ Q特别是制气阶段,化学反应较多。

以上仅为几个主要反映,可能发生的反应还有CO和H2的变换成CO2和H2等反应。

2 原料气的变换1)原料气的变换C + H2O(g) ↔CO + H2∆H︒298=-41.19kJ/mol 这是一个可逆放热反应,从化学平衡来看,降低温度、增加蒸汽量和除去二氧化碳可使平衡向右移动,从而提高一氧化碳变换率,从反映速度看,提高温度有利于反映速度的增加,因此,目前采用两段式或三段式变换,以获得叫高的变换率。

一氧化碳在某种条件下能发生下列副反应:CO + H2↔ C + H2OCO + 3 H2↔CH4+ H2OCO2+ 4H2O ↔CH4+ 2 H2O在变换操作中,提高反映温度,或是选用对变换反应具有良好的选择性的催化剂就可以防止或减少副反应的发生。

2)二氧化碳的脱除(用丙碳脱碳的生产方法)丙碳脱碳是利用合成氨原料气中CO2,H2S等酸性气体在加压条件下溶于丙碳溶液中,达到脱除CO2,H2S的目的,溶解CO2,H2S气体的丙碳溶剂在减压(或真空)、气提等条件下,将所溶解的大部分CO2,H2S等气体解吸出来达到再生循环使用。