冷镦力的计算

- 格式:doc

- 大小:339.00 KB

- 文档页数:8

冷镦成型工艺 Document number:PBGCG-0857-BTDO-0089-PTT1998紧固件冷镦成型工艺紧固件成型工艺中,冷镦(挤)技术是一种主要加工工艺。

冷镦(挤)属于金属压力加工范畴。

在生产中,在常温状态下,对金属施加外力,使金属在预定的模具内成形,这种方法通常叫冷镦。

实际上,任何紧固件的成形,不单是冷镦一种变形方式能实现的,它在冷镦过程中,除了镦粗变形外,还伴随有正、反挤压、复合挤压、冲切、辗压等多种变形方式。

因此,生产中对冷镦的叫法,只是一种习惯性叫法,更确切地说,应该叫做冷镦(挤)。

冷镦(挤)的优点很多,它适用于紧固件的大批量生产。

它的主要优点概括为以下几个方面:a.钢材利用率高。

冷镦(挤)是一种少、无切削加工方法,如加工杆类的六角头螺栓、圆柱头内六角螺钉,采用切削加工方法,钢材利用率仅在25%~35%,而用冷镦(挤)方法,它的利用率可高达85%~95%,仅是料头、料尾及切六角头边的一些工艺消耗。

b.生产率高。

与通用的切削加工相比,冷镦(挤)成型效率要高出几十倍以上。

c.机械性能好。

冷镦(挤)方法加工的零件,由于金属纤维未被切断,因此强度要比切削加工的优越得多。

d.适于自动化生产。

适宜冷镦(挤)方法生产的紧固件(也含一部分异形件),基本属于对称性零件,适合采用高速自动冷镦机生产,也是大批量生产的主要方法。

总之,冷镦(挤)方法加工紧固件、异形件是一种综合经济效益相当高的加工方法,是紧固件行业中普遍采用的加工方法,也是一种在国内、外广为利用、很有发展的先进加工方法。

因此,如何充分利用、提高金属的塑性、掌握金属塑性变形的机理、研制出科学合理的紧固件冷镦(挤)加工工艺,是本章的目的和宗旨所在。

1 金属变形的基本概念1.1变形变形是指金属受力(外力、内力)时,在保持自己完整性的条件下,组成本身的细小微粒的相对位移的总和。

1.1.1 变形的种类a.弹性变形金属受外力作用发生了变形,当外力去掉后,恢复原来形状和尺寸的能力,这种变形称为弹性变形。

冷镦工艺简介作者:王艳娟来源:《中国科技博览》2013年第29期中图分类号:J523 文献标识码:A 文章编号:1009-914X(2013)29-422-01冷镦是另一种形式的镦锻工艺,根据金属塑变理论,在常温下对金属坯料施加一定的压力,使之在模腔内产生塑变,按规定的形状和尺寸成型。

冷镦工艺广泛用于中、小零件,比如:螺栓、螺母、销钉、钢球及滚珠等标准件。

冷镦的特点可以概括为:节材、高效及零件质量高,包括尺寸精度高、表面粗糙度低,可以减少或免去机加工及研磨工序,提高零件的力学性能。

但在三向压应力状态下,金属冷变形抗力比其他压力加工方法显著增大,所以必须优选“塑变”良好的金属材料,由于产品成型镦锻力大,配制动力在,设备一次投入大。

冷镦工艺(一)冷镦变形程度a.变形程度是指坯料被镦锻部分长度在镦锻终了的压缩量与原始高度的比值,或者坯料截面积在镦锻终了截面积的增加量与原始横截面的比值。

b.变形程度的表示方法第一种方法用镦锻比(S)即:式中:h0——被镦锻部分的原始高度d0——被镦锻部分的原始直径镦锻比可以确定镦锻的难易,镦锻比愈小,变形量愈小,变形更容易。

镦锻比愈大,变形愈难,金属纤维流动不规则,有的纤维被折曲,形成纵向弯曲现象。

c.许用变形程度当冷镦变形程度超过金属本身的变形限度时,变形的工件侧面会出现裂纹,而造成不良品,其模具使用强度也会受到影响,降低使用寿命,严重时可使模具开裂而损坏。

金属的许用变形程度与金属本身的塑性有关,塑性好的金属,许用变形程度要高于塑性较差的金属。

碳钢含碳量愈高,它的塑性愈低,许用变形程度也会愈小。

在生产中,对于塑性较差的金属,如中碳钢、合金钢的冷镦常采取对钢材进行退火软化处理、增加模具的强韧性、金属表面润滑等,目的就在于使金属的许用变形程度得到提高。

下表列出了部分钢材的许用变形程度。

第二种方法用镦锻率(ε)即:ho、Fo——镦锻前头部材料的原始高度、横截面积h、F——镦锻后工件的高度、横截面积(二)镦锻次数的确定产品在冷镦中,通常都要经过两次以上的镦锻才能成型。

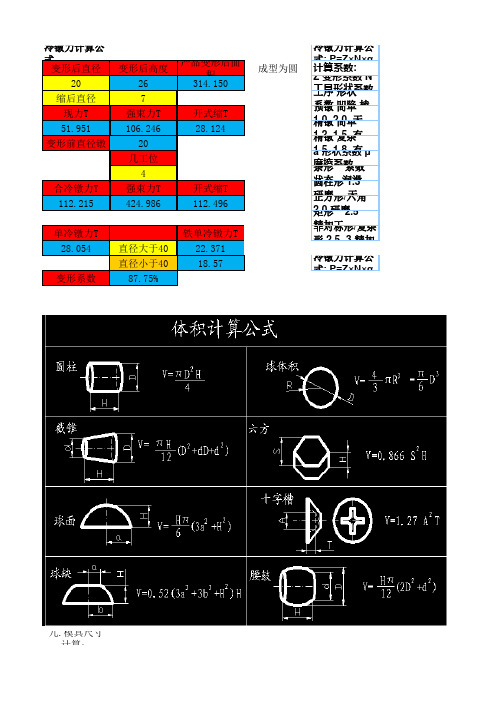

冷镦力计算公式: P=Z×N×α b×[1+a×μ×(D 变形后直径变形后高度产品变形后面积成型为圆计算系数:2026314.150Z 变形系数 N 工具形状系数缩后直径7工序形状系数凹陷棱角系数现力T强束力T开式缩T预镦简单 1.0~2.0 无无 1.051.951106.24628.124精镦简单 1.2~1.5 有无 1.75~2变形前直径镦20精镦复杂 1.5~1.8 有有 2.5几工位 a 形状系数 μ 摩擦系数4条形系数状态润滑系数合冷镦力T强束力T开式缩T圆柱形 1.3 研磨无 0.05~0.1112.215424.986112.496正方形/六角 2.0 研磨 0.1~0.15矩形 2.5 精加工 0.15~0.2单冷镦力T铁单冷镦力T非对称形/复杂形 2.5~3 精加工 0.2~0.328.054直径大于4022.371直径小于4018.57冷镦力计算公式: P=Z×N×α b×[1+a×μ×(D 变形系数87.75%球圆柱体圆锥台外六角球面球缺直径mm直径大直径对边切口半径大切口半径体积mm3高度小直径高度高度小切口半径0.00体积高度体积体积高度0.000.000.00体积体积材料径:7.030.000.00用料长:0.000.000.000.000.000.00Z×N×α b×[1+a×μ×(D/4×H)]×F冷镦力计算公式变形后直径变形后高度1816.2陷棱角系数缩后直径11无无 1.0冷镦力T强束力T 有无 1.75~249.68455.608有有 2.5变形前直径镦17.2几工位润滑系数4无 0.05~0.1合冷镦力T强束力T 磨 0.1~0.15107.317222.431 0.15~0.25~3 精加工 0.2~0.3单冷镦力T26.829Z×N×α b×[1+a×μ×(D/4×H)]×F变形系数62.65%反挤压力挤压件外径19对数值低碳反挤压力牙型有Y部十字槽腰鼓抛物线腰鼓B-MD直径*2底部十字宽大直径大直径C-MD/S-MD直径*1.5P-MD直径*2.3 Q深小直径小直径T/S-2无M/S无体积高度高度0.00EJOT PT延长2D(SUS=2.5D)体积体积0.000螺丝谷径:18.097螺母孔径: 6.8900.000.000.00螺母孔径系数:3-7取0.65螺母孔径系数0.7成型为六角开式缩T14.720开式缩T58.879材料变形抗拉力无Y部直径(SUS=1.5D)。

冷墩工艺成本计算表

(原创实用版)

目录

1.冷墩工艺的概述

2.冷墩工艺的成本计算方法

3.冷墩工艺的成本控制策略

正文

一、冷墩工艺的概述

冷墩工艺,也称为冷镦工艺,是一种通过冷挤压的方法将金属材料制成零件的加工技术。

这种工艺具有生产效率高、节约材料、减少废品等优点,因此在我国的机械制造、汽车制造等行业中得到了广泛的应用。

二、冷墩工艺的成本计算方法

冷墩工艺的成本主要包括直接成本和间接成本两部分。

直接成本主要包括原材料成本、人工成本和设备成本,而间接成本则包括管理成本、维护成本和折旧成本等。

1.原材料成本:原材料成本是冷墩工艺的主要成本,其计算公式为:原材料成本=材料单价×材料用量。

2.人工成本:人工成本是指用于冷墩工艺的生产人员的工资,其计算公式为:人工成本=工人工资总额/产量。

3.设备成本:设备成本是指用于冷墩工艺的设备的折旧费用,其计算公式为:设备成本=设备折旧费用/设备使用年限。

三、冷墩工艺的成本控制策略

为了提高冷墩工艺的效益,必须对其成本进行有效的控制。

以下是一些常用的成本控制策略:

1.选择合适的原材料:选择价格合理、质量优良的原材料,可以降低原材料成本。

2.提高生产效率:通过提高生产效率,可以降低人工成本和设备成本。

3.延长设备使用年限:通过合理的设备维护和管理,可以延长设备的使用年限,降低设备成本。

冷镦件成本计算公式冷镦件是一种常见的金属加工件,广泛应用于汽车、机械、电子等行业。

在生产过程中,了解冷镦件的成本是非常重要的,可以帮助企业合理制定价格、控制成本,提高竞争力。

本文将介绍冷镦件成本的计算公式,并对每个因素进行详细解析。

冷镦件成本计算公式一般包括以下几个方面:1. 材料成本。

2. 加工成本。

3. 人工成本。

4. 设备折旧成本。

5. 管理成本。

6. 利润。

下面我们将逐一对这些成本进行详细分析。

1. 材料成本。

材料成本是冷镦件成本中最基本的部分,通常占据了总成本的很大比例。

冷镦件的材料通常是金属材料,如碳钢、不锈钢等。

材料成本的计算公式为:材料成本 = 材料单价×材料用量。

其中,材料单价是指单位重量的材料价格,材料用量是指冷镦件所需的材料重量。

2. 加工成本。

加工成本是指冷镦件在生产过程中的加工费用,包括切削、成型、热处理等费用。

加工成本的计算公式为:加工成本 = 加工费用×加工量。

其中,加工费用是指单位加工量的费用,加工量是指冷镦件的加工数量。

3. 人工成本。

人工成本是指生产过程中所需的人工费用,包括操作工、技术人员等的工资。

人工成本的计算公式为:人工成本 = 人工工资×生产人数×生产时间。

其中,人工工资是指单位时间内的工资,生产人数是指参与生产的人数,生产时间是指冷镦件的生产周期。

4. 设备折旧成本。

设备折旧成本是指生产设备在生产过程中的折旧费用,包括设备购置费用、维护费用等。

设备折旧成本的计算公式为:设备折旧成本 = 设备折旧费用×生产周期。

其中,设备折旧费用是指单位时间内的折旧费用,生产周期是指冷镦件的生产周期。

5. 管理成本。

管理成本是指企业在生产过程中的管理费用,包括管理人员工资、办公费用等。

管理成本的计算公式为:管理成本 = 管理费用×生产周期。

其中,管理费用是指单位时间内的管理费用,生产周期是指冷镦件的生产周期。

/articles/45922.html公式1.①外六角对边(S)求对角e=1.13s 即对边×1.13②内六角对边(s)求对角e=1.14s 即对边×1.14(系数)③外六角对边(s)求对角(D)的头部用料直径,应按(6.2公式)六方对边(s面)求圆(D)直径并适量加大其偏移中心值即D≥1.1547s偏移中心量只能估算2.圆内接四方形的计算公式:①圆(D)求四方形对边(S面)S=0.7071D 即直径×0.7071②四方对边(S面)求圆(D)D =1.414S 即对边×1.4143.冷镦工序的四方对边与对角的计算公式①外四方对边(S)求对角e=1.4s 即对边(s)×1.4参数②内四方对边(s)求对角e=1.45s 即对边(s)×1.45系数4.六方体体积的计算公式s20.866×H/m/k 即对边×对边×0.866×高或厚度5.圆台(圆锥)体的体积计算公式0.262H(D2+d2+D×d)即0.262×高度×(大头直径×大头直径+小头直径×小头直径+大头直径×小头直径)6.球缺体(例如半圆头)的体积计算公式 3.1416h2(R-h/3) 即3.1416×高度×高度×(半径-高度÷3)7.内螺纹用丝锥的加工尺寸计算(1).丝锥大径D0的计算公式 D0=D+(0.866025P/8)×(0.5~1.3)即丝锥大径螺纹基本尺寸+0.866025螺距÷8×0.5至1.3注:0.5至1.3的多少选择应根据螺距的大小来确认,螺距值越大则应采用小一点系数,反之,螺距值越小而相应采用大一点系数(2).丝锥中径(D2)的计算公式: D2=(3×0.866025P)/8即丝锥中径=3×0.866025×螺距÷8(3).丝锥小径(D1)的计算公式: D1=(5×0.866025P)/8即丝锥小径=5×0.866025×螺距÷88.各种形状冷镦成型用料长度计算已知:圆的体积公式是直径×直径×0.7854×长度或半径×半径×3.1416×长度即d2×0.7854×L或R2×3.1416×L计算时将需要用料的体积X÷直径÷直径÷0.7854或X÷半径÷半径÷3.1416即为投料的长度列式=X/(3.1416R2)或X/0.7854d2式中的X表示需要用料体积数值L表示实际投料的长度数值R/d表示实际投料的半径或直径9.滚齿轮机滚齿轮的挂轮计算a. 滚齿轮主轴定数24b. 滚齿轮挂轮计算是按照将数据分解即同时扩大或缩小其等分不变来实现的B1和b2示意图为复合变速,b3和b4示意图为直接变速c. 主轴参数24的分解c1直接分解可为2×12=24;3×8=24;4×6=24c2扩大倍数后分解:如扩大5倍24×5=120那么120就可分解为20×6;3×40;4×30;6×20如扩大8倍24×8=192那么192就分解为2×91;91×2;48×4;4×48;3×64;64×3;8×24;24×8;32×6;6×32在扩大倍数时应将加工零件的齿数同时扩大到直至以便于分解为止;d. 演算事例分解d.1设加工零件为15齿时的计算列式:24/15同时扩大10倍后240/150;分解同时清除公倍数3得(3×80)/(3×50)=80/50此时可采用b.4示意图在中间装一任意介轮即在①处装80齿数齿轮②处装50齿数齿轮d.2设加工零件为77齿时的计算列式:24/77同时扩大90倍后2160/6930;分解(40×54)/(70/99)此时可采用b.1示意图的装配齿轮,考虑到齿轮时的装配方便,1和3数可任意调换,2 和4也可任意调换但1与2或4及3与2或4位置不适调换反之4与1或3及2与1或3同不能调换d.3设加工零件为32齿时的计算列式: 24/32 同时扩大5倍后120/160;分解为(4×30)/(4×40)同时清除公倍数4后得30/40此时可采用b.3示意图在中间装任意介轮即在①处装30齿轮②处装40齿轮数齿轮d.4设加工零件为13齿时的计算列式: 24/13同时扩大100倍后2400/1300;分解力(30×80)/(20×65)此时可采用b.2示意图进行装配,注:为什么2400时分解为30×80也可分解40×60,此时应看装配后齿轮的互相吻合而定,只要好吻合即可,本齿轮齿数也可将2400分解为20×120即可同6.4的示意图装配,冷镦工作中的一些常用公式。

公式1.①外六角对边(S)求对角e=1.13s 即对边×1.13②内六角对边(s)求对角e=1.14s 即对边×1.14(系数)③外六角对边(s)求对角(D)的头部用料直径,应按(6.2公式)六方对边(s面)求圆(D)直径并适量加大其偏移中心值即D≥1.1547s偏移中心量只能估算2.圆内接四方形的计算公式:①圆(D)求四方形对边(S面)S=0.7071D 即直径×0.7071②四方对边(S面)求圆(D)D =1.414S 即对边×1.4143.冷镦工序的四方对边与对角的计算公式①外四方对边(S)求对角e=1.4s 即对边(s)×1.4参数②内四方对边(s)求对角e=1.45s 即对边(s)×1.45系数4.六方体体积的计算公式s20.866×H/m/k 即对边×对边×0.866×高或厚度5.圆台(圆锥)体的体积计算公式0.262H(D2+d2+D×d)即0.262×高度×(大头直径×大头直径+小头直径×小头直径+大头直径×小头直径)6.球缺体(例如半圆头)的体积计算公式 3.1416h2(R-h/3) 即3.1416×高度×高度×(半径-高度÷3)7.内螺纹用丝锥的加工尺寸计算(1).丝锥大径D0的计算公式 D0=D+(0.866025P/8)×(0.5~1.3)即丝锥大径螺纹基本尺寸+0.866025螺距÷8×0.5至1.3注:0.5至1.3的多少选择应根据螺距的大小来确认,螺距值越大则应采用小一点系数,反之,螺距值越小而相应采用大一点系数(2).丝锥中径(D2)的计算公式: D2=(3×0.866025P)/8即丝锥中径=3×0.866025×螺距÷8(3).丝锥小径(D1)的计算公式: D1=(5×0.866025P)/8即丝锥小径=5×0.866025×螺距÷88.各种形状冷镦成型用料长度计算已知:圆的体积公式是直径×直径×0.7854×长度或半径×半径×3.1416×长度即d2×0.7854×L或 R2×3.1416×L计算时将需要用料的体积X÷直径÷直径÷0.7854或X÷半径÷半径÷3.1416即为投料的长度列式=X/(3.1416R2)或X/0.7854d2式中的X表示需要用料体积数值L表示实际投料的长度数值R/d表示实际投料的半径或直径9.滚齿轮机滚齿轮的挂轮计算a. 滚齿轮主轴定数24b. 滚齿轮挂轮计算是按照将数据分解即同时扩大或缩小其等分不变来实现的B1和b2示意图为复合变速,b3和b4示意图为直接变速c. 主轴参数24的分解c1直接分解可为2×12=24; 3×8=24; 4×6=24c2扩大倍数后分解:如扩大5倍24×5=120那么120就可分解为20×6; 3×40; 4×30; 6×20 如扩大8倍24×8=192那么192就分解为2×91; 91×2; 48×4; 4×48; 3×64; 64×3;8×24; 24×8; 32×6; 6×32在扩大倍数时应将加工零件的齿数同时扩大到直至以便于分解为止;d. 演算事例分解d.1设加工零件为15齿时的计算列式:24/15同时扩大10倍后240/150;分解同时清除公倍数3得(3×80)/(3×50)=80/50此时可采用b.4示意图在中间装一任意介轮即在①处装80齿数齿轮②处装50齿数齿轮d.2设加工零件为77齿时的计算列式:24/77同时扩大90倍后2160/6930;分解(40×54)/(70/99)此时可采用b.1示意图的装配齿轮,考虑到齿轮时的装配方便,1和3数可任意调换,2 和4也可任意调换但1与2或4及3与2或4位置不适调换反之4与1或3及2与1或3同不能调换d.3设加工零件为32齿时的计算列式: 24/32 同时扩大5倍后120/160;分解为(4×30)/(4×40)同时清除公倍数4后得30/40此时可采用b.3示意图在中间装任意介轮即在①处装30齿轮②处装40齿轮数齿轮d.4设加工零件为13齿时的计算列式: 24/13同时扩大100倍后2400/1300;分解力(30×80)/(20×65)此时可采用b.2示意图进行装配,注:为什么2400时分解为30×80也可分解40×60,此时应看装配后齿轮的互相吻合而定,只要好吻合即可,本齿轮齿数也可将2400分解为20×120即可同6.4的示意图装配,。

冷镦力的计算

随着国民经济的高速发展,为了配套的螺丝、五金产业也在迅猛的发展,尤其是华东华南地区,新厂要开工,小厂要扩大,老厂要提升……但从访谈中得知,他们普遍想了解螺丝、五金产业有关的基本技术知识。

为此特开辟“冷成型工艺连载”专栏,希望能拨冗一读,并从中受益。

冷镦力(使金属变形所需力)的大小取决于变形金属的性能、变形程度、镦锻工件的形状、摩擦条件及其他因素。

从用尽可能小的力得到尽可能大的变形这一使用要求出发,必需使作用力的方向与最大变形的方向一致,这也是编制的工艺及选择的工具是否合理的一个重要标志。

只有计算出冷镦所需力的大小,才能合理的选择或设计出适当功率的冷镦设备。

下面介绍计算冷镦力的经验公式。

(其计算结果与实验数据很相近)。

式中:F1—镦锻形状的投影面积(毫米2)

K1—镦锻条件和所镦头部形状的系数(根据实际情况确定)。

2. 古布金公式

由“凯尔彼拉”图查得

如果考虑机械变形,变形应力和温度的影响时,古布金公式可改写成:(工件热顶镦力的公式)

式中系数由下列资料决定:

(1)r的决定:

①用上冲模自由顶镦时,取r=1

②在封闭上冲模锥形孔内变形并需要充满模腔时,取r=1.25~1.75

③无毛边的有型顶镦时取r=1.75~2.0

④在有薄毛刺的有型顶镦时取r=2.5

(2)Zφ(和Zr)的决定:

①对于半圆头、沉头、半沉头和圆信头的螺钉

Zφ=1.1~1.2(ZT=1.3)

②对于带方颈半圆头和圆柱头螺钉,方头和六角头螺钉

Zφ=1.2~1.5(ZT=1.4)

③对于复杂的和对称的特种零件

Zφ=1.5~1.8(ZT=1.5)

公式(4)(5)中的符号说明:

f摩擦系数,在无润滑状态下采用f=0.2。

有石墨润滑的磨光面f=0.05~0.10。

无石墨润滑的磨光面f=01.0~0.15。

工具和毛坯之精加工端面f=0.15~0.20。

粗加工端面f=0.02~0.30。

(上列f值仅供参考)

D—顶镦后头部最大径(毫米)

H—顶镦后头部高度(毫米)(对圆柱头就是柱体的高度)

3、考虑顶锻应力的公式:

公式5增加顶锻应力(并取摩擦系数f=0.15)后可写成: 4、简化公式:(考虑顶锻应力系数△时)

应用举例:

例1、制造10毫米直径的六角螺钉,采取双冲程冷镦法,顶锻后钉头呈无毛刺的圆柱形,其直径=19.6毫米,厚度为h=7毫米,材料是25号钢(即r=1.75, Zφ=1.1, f=0.15)

由于冷镦力是确定工艺参数、设计模具的重要依据,因此在金属冷镦加工中,要综合考虑影响冷镦力大小的镦锻材料、变形程度、工件形状等诸多因素,以便准确计算出所需的冷镦力,从而生产出质量高、成本低的冷镦零部件。