工艺流程图检查表

- 格式:doc

- 大小:37.50 KB

- 文档页数:1

施工现场质量管理检查表

一、人员管理

1. 现场管理人员是否持有有效证件上岗,证件是否在有效期内。

2. 现场施工人员是否经过培训,是否熟悉施工工艺和操作规程。

3. 现场管理人员和施工人员是否遵守安全生产规定,佩戴安全防护用品。

二、材料管理

1. 材料进场时是否有合格证明,是否符合设计要求。

2. 材料存放是否符合要求,是否有防潮、防尘、防锈等措施。

3. 材料使用是否符合设计要求,是否有浪费和违规使用情况。

三、设备管理

1. 设备是否符合设计要求,是否有合格证明。

2. 设备安装是否牢固,安全防护装置是否齐全有效。

3. 设备使用是否符合操作规程,是否有定期维护和保养。

四、工艺管理

1. 施工工艺是否符合设计要求,是否有工艺流程图和操作规程。

2. 施工过程是否按照工艺要求进行,是否有质量检测和控制。

3. 对于隐蔽工程,是否有验收记录和签字手续。

五、安全管理

1. 施工现场是否有安全管理制度和安全责任制。

2. 安全设施是否齐全有效,是否存在安全隐患。

3. 是否有定期进行安全检查和整改记录。

六、环境管理

1. 施工现场是否整洁有序,是否有扬尘、噪音等污染。

2. 施工废弃物是否按规定处理,是否有环保措施。

3. 是否存在违反环保规定的情况。

2、进料检验报告表3、进厂零件质量检验表检验主管:检验员:检验日期:年月日4、进厂零件检验报告表5、进厂材料试用检验表6、材料不良改进通知表说明:1.就被判定拒收或特别采用的检验批向供应商发出。

2.供应商应限期回复。

7、进料检验日统计表8、原材料供应商质量检测表供应商名称:编号:9、外协厂商质量检查表填写日期:年月日检验主管:检验人员:10、供应商不合格品记录表年度:月份:编号:11、供应商物料拒收月统计表月份:日期:主管:制表:12、供应商质量评价体系表13、供应商综合评价表编号:填写日期:14、制程检验标准书厂长:主管:制表:说明:1.检验标准作为生产部门及检验部门的品质判定依据。

2.依不同的工序制定。

15、制造流程检验标准表编号:经办人:审核:16、生产过程检验标准表产品名称:部门:页次:17、产品质量检验标准表产品名称:有效日期:18、作业标准书说明:1.本标准书由质量管理部制作,经厂长认可(修订亦同)。

2.作为生产部门各工序作业的依据。

19、操作标准通知单填写日期:编号:制表:审核:批示:20、质量管理标准变动通知单20、生产流程检验记录表21、生产过程记录表批号:规格:工令:用途:编号:经办:审核:22、巡检记录表班别:填写日期:23、制程巡回检验表日期:部门:查验结果:○好△尚可×不良矫正说明:1.制程中对巡回抽检的记录。

2.检验标准范围可定上下限。

3.异常检验情况应追溯到源头及全过程的处理。

4.由相关部门呈阅后交质量管理单位存档。

24、产品质量抽检记录表机器名称:班别:抽查员:主管:25、产品别不良记录表编号:主管:填表者:说明:1.为对制程检验状况的统计报告。

2.不良率=不良数÷加工数×100%。

3.本表由相关权限单位呈阅后,由质量管理部存档。

26、操作者自主管理检查表部门:姓名:日期:说明:1.自主检验的项目以目视及使用量规为原则。

2.检查记录使用符号:√良,△尚可,×差。

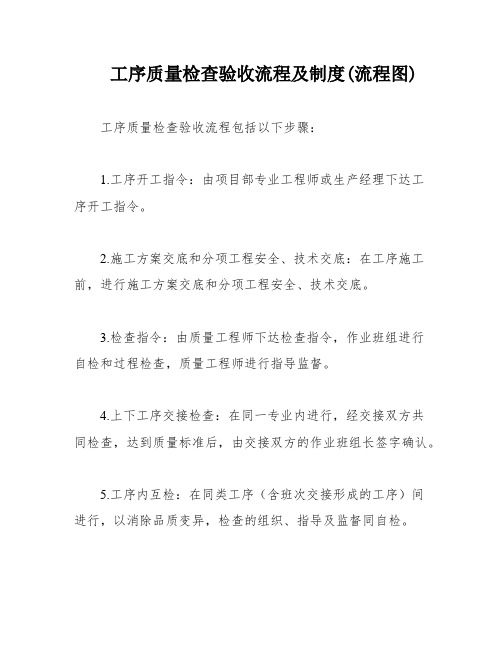

工序质量检查验收流程及制度(流程图)工序质量检查验收流程包括以下步骤:1.工序开工指令:由项目部专业工程师或生产经理下达工序开工指令。

2.施工方案交底和分项工程安全、技术交底:在工序施工前,进行施工方案交底和分项工程安全、技术交底。

3.检查指令:由质量工程师下达检查指令,作业班组进行自检和过程检查,质量工程师进行指导监督。

4.上下工序交接检查:在同一专业内进行,经交接双方共同检查,达到质量标准后,由交接双方的作业班组长签字确认。

5.工序内互检:在同类工序(含班次交接形成的工序)间进行,以消除品质变异,检查的组织、指导及监督同自检。

6.工序专职检查:由工序专职检查人员进行检查,经技术复核后,进行合格验收指令。

7.监理检查验收:不合格的进行监理检查验收。

8.工序开工指令:及时下达下道工序开工指令。

以上步骤由分(承)包单位、作业班组、项目部专业工程师、生产经理、质量工程师、技术工程师、建设(监理)单位等相关部门和人员共同完成。

管理要求包括工作文件、自(互)检表、交接检查表等。

检查由专业工程师组织,技术工程师指导,质量工程师监督。

验收由总包项目总工组织,项目技术工程师、质量工程师、专业工程师及分(承)包单位现场负责人参与。

工序质量检查验收制度是确保工程质量的重要措施。

首先,作业班组应该按照工艺要求进行操作,并进行自检记录。

其次,同类工序间应进行互检,以消除品质变异的产生。

接着,上下工序之间应进行交接检查,包括工程质量、工艺情况、工序完成后的清理和成品保护等内容。

交接检查分为专业内交接和专业间交接。

最后,工序交接检查合格后,总包项目部应组织工序质量专检,项目质量总监进行质量检查验收,项目总工组织技术复核,并做出专检记录。

这些步骤都是为了确保工程质量,从而保证项目的顺利进行。

三级文件文件编号责任人完成状态1.10.《场地平面布置图》蒋德磊1.11.《产品设计目标和质量目标》赵家兴1.12.《初始产品/过程特殊特性清单赵家兴1.13.《初始过程流程图》赵家兴1.14.《原材料规格书》赵家兴1.15.《初始材料清单》赵家兴赵家兴1.17.《过程流程图》赵家兴1.18.《产品/过程特殊特性》赵家兴1.19.《DFMEA》赵家兴1.20.《PFMEA》胡环涛1.21.《样件工艺标准》李维义1.22.《样件控制计划》李维义1.23.《产品规格书》赵家兴1.24.《产品检验规范》赵家兴1.25.《包装规范》赵家兴1.26.《设备操作规程》梁晓宇1.27.《原材料技术协议》赵家兴1.28.《原材料检验标准》赵家兴1.29.《试产工艺标准》胡环涛1.30.《试产控制计划》胡环涛1.31.《试产验收准则》曾志生1.33.《标准作业指导书》蒋德磊1.34.《标准检验指导书》曾志生1.35.《量产工艺标准》无1.36.《量产控制计划》无1.《项目包装评价表》1.《PPAP检查清单》1.《产品和过程确认阶段1.《客户访问报告》1.《质量信息反馈表》1.《供应链分解图》四级表单记录文件编号责任人完成状态1.1.《客户提供技术文件一览表》QP-CRD-31-01胡吉建1.2.《电芯技术要求表》QP-CRD-31-02胡吉建1.3.《项目可行性分析报告》QP-CRD-31-03赵家兴,曾志生,胡环涛1.4.《市场调研预测报告》QP-CRD-31-04无1.5.《产品设计目标和质量目标》QP-CRD-31-05赵家兴1.6.《APQP小组名单及职责》QP-CRD-31-06赵家兴1.7.《APQP项目计划进度表》QP-CRD-31-07赵家兴1.9.《产品开发任务书》QP-CRD-31-08赵家兴1.10.《计划和确定项目阶段评审记录表》QP-CRD-31-09赵家兴1.11.《DFMEA检查表》QP-CRD-31-10赵家兴1.12.《DVT测试报告》QP-CRD-31-11无1.13.《DVT过程分析报告》QP-CRD-31-12无1.14.《设计评审记录表》QP-CRD-31-13赵家兴1.15.《设计评审问题管理表》QP-CRD-31-14赵家兴1.16.《样件检测报告》QP-CRD-31-15无1.17.《样件过程分析报告》QP-CRD-31-16无1.18.《样件评审记录表》QP-CRD-31-17无1.19.《量具/生产设备需求表》QP-CRD-31-18梁晓宇1.20.《工装夹具需求表》QP-CRD-31-19梁晓宇1.21.《量具/检测设备需求表》QP-CRD-31-20赵东明1.22.《产品设计开发阶段评审记录表》QP-CRD-31-21赵家兴1.23.《PFMEA检查表》QP-CRD-31-22胡环涛1.24.《试生产计划》QP-CRD-31-23黄城林1.25.《过程能力研究计划》QP-CRD-31-24曾志生1.26.《测量系统分析计划》QP-CRD-31-25曾志生1.28.《过程设计开发阶段评审记录表》QP-CRD-31-26赵家兴1.29.《试产产品检验报告》QP-CRD-31-27无1.30.《试产过程总结报告》QP-CRD-31-28胡环涛1.31.《试生产评审记录表》QP-CRD-31-29无1.32.《过程能力分析报告》QP-CRD-31-30曾志生1.33.《测量系统分析报告》QP-CRD-31-31曾志生1.34.《项目包装评价表》QP-CRD-31-32胡环涛1.35.《PPAP检查清单》QP-CRD-31-33无1.36.《产品和过程确认阶段评审记录》QP-CRD-31-34无1.37.《客户访问报告》QP-CRD-31-35无1.38.《质量信息反馈表》QP-CRD-31-36无1.16.《供应链分解图》QP-CRD-31-37赵家兴。

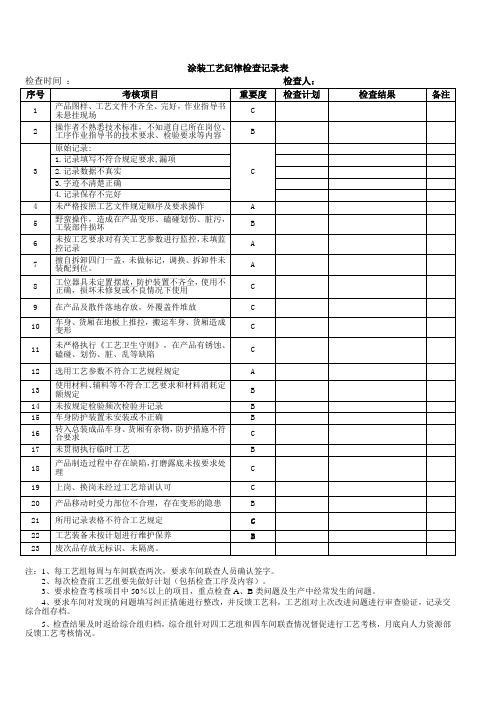

涂装工艺纪律检查记录表

注:1、每工艺组每周与车间联查两次,要求车间联查人员确认签字。

2、每次检查前工艺组要先做好计划(包括检查工序及内容)。

3、要求检查考核项目中50%以上的项目,重点检查A、B类问题及生产中经常发生的问题。

4、要求车间对发现的问题填写纠正措施进行整改,并反馈工艺科,工艺组对上次改进问题进行审查验证,记录交综合组存档。

5、检查结果及时返给综合组归档,综合组针对四工艺组和四车间联查情况督促进行工艺考核,月底向人力资源部反馈工艺考核情况。

总装工艺纪律检查记录表

注:1、每工艺组每周与车间联查两次,要求车间联查人员确认签字。

2、每次检查前工艺组要先做好计划(包括检查工序及内容)。

3、要求检查考核项目中50%以上的项目,重点检查A、B类问题及生产中经常发生的问题。

4、要求车间对发现的问题填写纠正措施进行整改,并反馈工艺科,工艺组对上次改进问题进行审查验证,记录交综合组存档。

5、检查结果及时返给综合组归档,综合组针对四工艺组和四车间联查情况督促进行工艺考核,月底向人力资源部反馈工艺考核情况。

公司工艺管理办法检查表一、目的与适用范围1. 明确工艺管理办法的目的,确保产品质量和生产效率。

2. 确定本检查表适用于公司所有生产部门及相关人员。

二、工艺文件管理1. 检查工艺文件的完整性,包括工艺流程图、作业指导书、操作规程等。

2. 确认工艺文件的版本是否为最新,旧版本文件是否已归档或销毁。

三、工艺流程控制1. 审核工艺流程是否合理,是否存在瓶颈或冗余环节。

2. 检查关键工艺控制点是否明确,并有相应的监控措施。

四、工艺变更管理1. 核实工艺变更是否经过严格的审批流程。

2. 确认变更后的工艺文件是否及时更新并通知到相关人员。

五、工艺培训与考核1. 检查员工是否定期接受工艺知识培训。

2. 审核员工的工艺操作技能是否达到岗位要求。

六、工艺执行监督1. 检查生产现场是否严格按照工艺文件执行。

2. 确认是否有定期的工艺执行情况检查和记录。

七、工艺问题处理1. 审核工艺问题记录是否详实,包括问题描述、原因分析和解决方案。

2. 确认工艺问题是否得到及时解决,并对解决措施进行效果评估。

八、工艺优化与改进1. 检查是否有持续的工艺优化和改进计划。

2. 确认改进措施是否得到实施,并评估其效果。

九、设备与工具管理1. 审核生产设备和工具是否符合工艺要求。

2. 检查设备和工具的维护保养记录,确保其良好运行状态。

十、安全生产与环境保护1. 确认工艺流程是否符合安全生产规定。

2. 检查是否有环境保护措施,如废物处理、排放控制等。

十一、记录与文档管理1. 审核工艺管理相关的记录和文档是否齐全、准确。

2. 确认记录和文档的保存期限是否符合公司规定。

十二、检查与反馈1. 定期进行工艺管理检查,并填写检查表。

2. 对检查中发现的问题进行记录,并及时反馈给相关部门。

十三、改进措施与跟踪1. 制定针对检查中发现问题的改进措施。

2. 跟踪改进措施的实施情况,确保问题得到有效解决。

请根据实际情况,对上述检查表内容进行适当调整和补充。