摩擦片粘结强度试样尺寸

- 格式:doc

- 大小:205.50 KB

- 文档页数:2

瓷砖粘结强度检测方案一、背景介绍:二、检测设备及材料:1.超声波检测仪:用于实时检测瓷砖与基面之间的粘结强度。

2.加压设备:用于在检测前对瓷砖施加一定的压力。

3. 瓷砖样本:从不同批次、不同生产厂家获得的标准瓷砖样本,尺寸为10cm×10cm,保证样本的一致性和可比性。

4.基面材料:常用的基面材料如水泥砂浆等。

三、实验过程:1.样本制备:在每块瓷砖样本背面涂抹一层薄薄的胶水,然后将其与基面紧密粘结在一起,并于24小时后将样本的粘结强度保持在一个稳定状态。

2.检测前准备:将瓷砖样本放置在加压设备上,通过加压设备施加设定的压力,确保瓷砖与基面之间粘结牢固。

3.开始检测:使用超声波检测仪分别对瓷砖样本的四个角落进行测试,通过检测仪的显示结果可以获取瓷砖与基面之间的粘结强度。

4.数据记录:将测试所得的粘结强度数据记录下来,并进行分析和比较。

5.实验重复:为了保证实验结果的准确性和可靠性,应重复进行多次实验,并对结果取平均值。

四、实验注意事项:1.样本选择:选择符合标准的瓷砖样本,确保样本的质量和尺寸一致性。

2.样本处理:在样本制备过程中要均匀涂抹胶水,并保证样本与基面粘结充分。

3.实验环境:实验室应保持一定的温湿度,避免对瓷砖粘结强度测试结果产生影响。

4.数据处理:对测试结果进行多次重复,并求取平均值,提高实验结果的可靠性。

5.仪器校准:保证测试仪器的准确性,定期进行仪器的校准工作,以确保测试结果的可靠性。

五、参考标准:1.GB/T4100.1-2024《建筑陶瓷标准试验方法》2.JGJ/T67-2024《装饰装修层用陶瓷砖干铺施工及验收规范》六、结果分析与结论:通过以上实验方案的实施,可以得到不同瓷砖样本与基面之间的粘结强度数据,并进一步分析比较。

根据国家标准和实验结果,可以对瓷砖样本的粘结强度进行评估,并作出结果的判断和建议。

总结:瓷砖粘结强度测试是一项重要的检测工作,通过该方案可以对瓷砖与基面之间的粘结强度进行评估,为工程项目的可靠性和耐久性提供重要参考依据。

汽车离合器摩擦面片是连接发动机和变速器的重要部件,其工作质量直接影响到汽车的行驶性能和乘坐舒适度。

为了确保离合器摩擦面片的可靠性和耐用性,制定了一系列相关的标准。

本文将就汽车离合器摩擦面片的标准进行详细介绍。

一、国家标准国家标准是我国汽车离合器摩擦面片制造与质量控制的基础。

根据国家标准,离合器摩擦面片应满足以下几个方面的要求:1. 材料要求:离合器摩擦面片的材料应选用高温耐磨、抗腐蚀的材料,如石棉、铜、钢等。

材料的强度、硬度、热稳定性等指标应符合国家标准的要求。

2. 尺寸要求:离合器摩擦面片的尺寸应符合设计要求,包括外径、内径、厚度等。

尺寸偏差应控制在合理范围内,以确保摩擦片能够正确安装、协调工作。

3. 摩擦系数要求:离合器摩擦面片的摩擦系数是评价其工作性能的重要指标。

摩擦系数应根据车辆类型、使用条件等因素进行选择,并应符合国家标准的规定。

4. 耐久性要求:离合器摩擦面片应具有良好的耐久性,能够在长期磨擦和高温环境下保持稳定的工作性能。

耐久性测试应符合国家标准的要求。

二、行业标准除了国家标准外,汽车行业还制定了一些行业标准,以进一步规范离合器摩擦面片的制造和使用。

行业标准主要包括以下几个方面的内容:1. 制造工艺要求:行业标准对离合器摩擦面片的制造工艺提出了详细的要求,包括材料的选择、加工工艺、装配要求等。

制造商应按照行业标准执行制造工艺,确保产品质量和一致性。

2. 检测方法要求:行业标准规定了离合器摩擦面片的检测方法和技术参数,包括外观检查、尺寸测量、摩擦系数测试等。

制造商应按照行业标准进行产品检测,确保产品符合规定要求。

3. 质量控制要求:行业标准对离合器摩擦面片的质量控制提出了具体要求,包括产品质量管理体系、质量检验规程、不良品处理等。

制造商应建立健全的质量控制体系,确保产品质量可控可靠。

三、企业标准除了国家标准和行业标准外,一些汽车制造企业还会制定自己的离合器摩擦面片标准,以满足特定需求或提高产品性能。

《建筑工程饰面砖粘结强度检验标准》JGJ110-97一、术语1、标准块Standard test block按长、宽、厚的尺寸为95×45×8(mm)或40×40×8(mm),允许偏差为±0.5mm,用45号钢或铬钢材料所制作的标准试件。

2、基体Base作为建筑物的主体结构或围护结构的混凝土墙体或砌体。

3、断缝Joint以标准块的长、宽为基准,采用标准的切割片,从饰面砖表面切割至基体表面的矩形缝或正方形缝。

4、粘结层Bonding coat粘结饰面砖的粘结材料层。

5、粘结力Cohesive force饰面砖与粘结层界面、粘结层自身、粘结层与找平层界面、找平层自身、找平层与基体界面,在被垂直于表面的拉力作用造成断裂时的最大拉力值。

6、粘结强度Cohesive strengh饰面砖与粘结层界面、粘结层自身、粘结层与找平层界面、找平层自身、找平层与基体界面上单位面积上所承受的粘结力。

二、基本规定1、粘结强度检测仪应每年检定一次,发现异常时应随时维修、检定。

2、试样规格应为95×45mm或40×40mm。

3、饰面砖的取样数量应符合下列规定:(1)现场镶贴的外墙饰面砖工程:每300m2同类墙体取一组试样,每组检测三个试件,并且每一楼层不得少于一组;不足300m2同类墙体,每两楼层取一组试样,每组检测三个试件。

(2)带饰面砖的预制墙板,每生产100块预制墙板取一组试样(在三块板中),预制板不足100块按100块计。

4、试样应由专业检验人员随机抽取,但取样间距不得小于500mm。

4、采用水泥砂浆或水泥浆粘结时,应在水泥砂浆或水泥浆龄期达到28d时进行检测。

当在7d或14d进行检测时,应通过对比试验确定粘结强度的修正系数。

三、检验方法1、检测仪器、工具及材料应符合下列要求:(1)粘结强度检测仪应符合国家现行行业标准《粘结强度检测仪》的规定。

(2)标准块尺寸应与试样规格相同,并应用45号钢或铬钢制作。

摩擦磨损实验中个人准备的试样尺寸标准

摩擦磨损实验需由个人提供上下摩擦副试样,试样标准如下:

一、上摩擦副

1、室温实验上摩擦副:

1)球:直径6.3mm、9.5mm、12.7mm三种规格(可参考Si3N4材料)。

2)销:直径6.3mm,长度22mm。

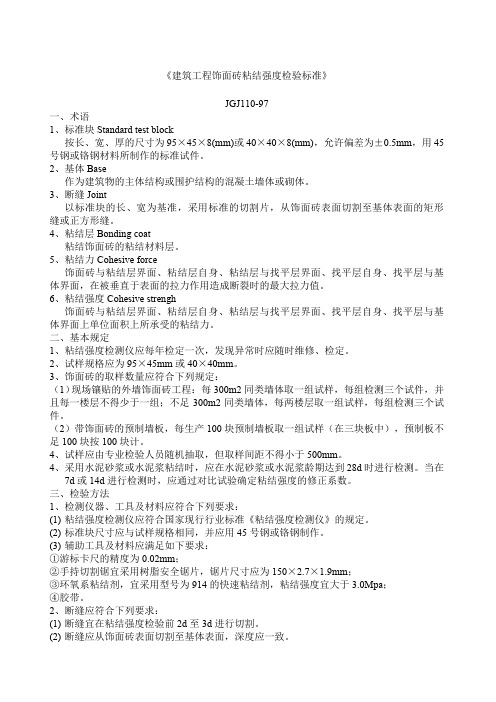

3)盘:尺寸如下:

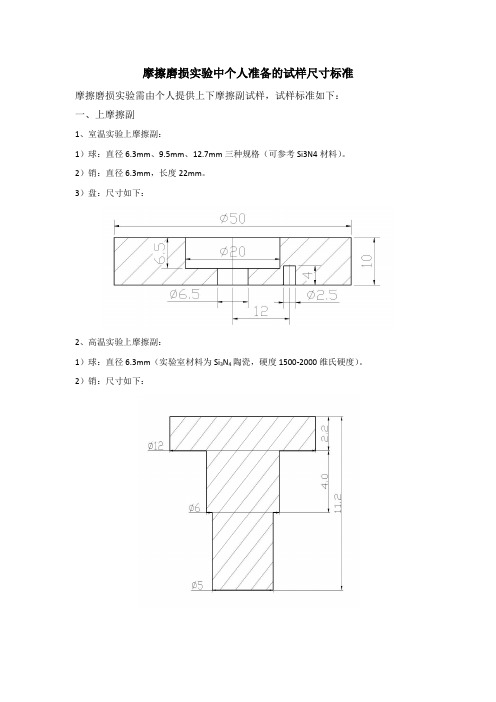

2、高温实验上摩擦副:

1)球:直径6.3mm(实验室材料为Si3N4陶瓷,硬度1500-2000维氏硬度)。

2)销:尺寸如下:

二、下摩擦副

1、室温往复下摩擦副矩形试样尺寸:

矩形试样长43mm,宽30mm ,高5mm。

无孔。

2、高温往复下摩擦副尺寸:

长度35.6mm,宽度25.4mm,厚度9mm的矩形块。

其中两固定销孔直径为3.2mm,深度3.8mm(建议打3.8-5mm之间),两孔间距为28mm。

示意图如下:

3、室温/高温旋转下摩擦副尺寸:

圆盘外径50mm,厚度6.5mm,中心孔直径6.5mm(如果高温实验打M8螺纹孔,防止式样与基座粘连),销孔直径2.5mm,深度4mm(不是通孔),两孔间距12mm。

4、润滑旋转下摩擦副尺寸:。

摩擦片的标准《摩擦片的标准,你了解多少?》嘿,朋友们!你们知道吗?在汽车的世界里,摩擦片就像是超级英雄的秘密武器一样重要!要是没有符合标准的摩擦片,那汽车可就要闹翻天啦!不搞懂摩擦片的标准,你的爱车就像是没头苍蝇一样,到处乱撞还不知道为啥!现在就让我们一起来揭开摩擦片标准的神秘面纱吧!一、摩擦系数要稳定:摩擦的魔法力量“摩擦片的摩擦系数啊,那可不能像天气一样多变,得稳定得像泰山一样!”摩擦系数是摩擦片的关键标准之一。

就好比是汽车行驶的稳定器,摩擦系数不稳定,那刹车的时候就像是在坐过山车,惊险又刺激,但可不是我们想要的那种刺激哟!好的摩擦片,其摩擦系数在各种条件下都能保持相对稳定,让刹车变得可靠又安心。

比如在雨天、雪天等恶劣天气下,也能牢牢抓住地面,就像蜘蛛侠紧紧攀附在墙壁上一样。

而那些劣质的摩擦片,摩擦系数忽高忽低,就像个调皮的孩子,时不时给你制造点麻烦,让你的驾驶之旅充满了“惊喜”(惊吓)!二、磨损率要低:持久的战斗力“摩擦片要像个顽强的战士,可不能轻易就被磨损打败!”磨损率可是衡量摩擦片耐用程度的重要指标。

想象一下,摩擦片就像是汽车的鞋子,如果这鞋子不耐磨,没走几步就破了,那还怎么愉快地奔跑呢?优质的摩擦片就像是穿着铁鞋的大力士,经得起时间和路况的考验,能够长时间保持良好的性能。

而那些磨损率高的摩擦片,就像是纸糊的一样,没开多久就变薄了,这可不行啊!你难道想经常跑去更换摩擦片吗?那多麻烦又费钱呀!三、耐高温性能要好:火热的挑战“摩擦片面对高温,可不能像冰淇淋遇到太阳一样融化啦!”在刹车的过程中,摩擦片会产生大量的热量,如果耐高温性能不好,那可就容易出现问题啦!就像人在炎热的夏天容易中暑一样,摩擦片也需要有强大的耐高温能力。

好的摩擦片能够在高温下依然保持良好的性能,就像钢铁侠穿着他的高科技盔甲,无畏高温的挑战。

而那些不耐高温的摩擦片,可能在高温下就变形、失效了,这可不是开玩笑的,这可是关乎我们安全的大事呀!四、噪音要小:安静的守护“摩擦片工作的时候,可别发出像摇滚乐一样的噪音呀!”噪音问题也是不能忽视的一个标准。

3m tm0203检验标准一、外观检查1.产品的外观应无明显划痕、凹陷、气泡等缺陷。

2.表面涂层应均匀,无明显色差。

3.标志和文字应清晰、准确。

二、尺寸测量1.产品尺寸应符合图纸要求,允许误差在±0.5mm以内。

2.各部件的配合尺寸应符合要求,如孔距、间隙等。

三、耐磨测试1.在规定的摩擦机上,用规定粒度的砂纸对产品表面进行磨损试验。

2.试验过程中,每分钟摩擦次数应保持一致,连续摩擦100次后观察表面状况。

3.产品表面应无明显磨损痕迹。

四、耐压测试1.在规定的压力机上,对产品进行耐压测试。

2.逐渐增加压力至规定值,保持规定时间,观察产品是否有变形或破裂等现象。

3.产品应能承受规定压力而不损坏。

五、耐冲击测试1.在规定的冲击试验机上,对产品进行冲击试验。

2.逐渐增加冲击能量至规定值,观察产品是否有损坏现象。

3.产品应能承受规定冲击而不损坏。

六、耐化学腐蚀测试1.将产品浸泡在规定的化学试剂中,按照规定时间进行腐蚀试验。

2.试验后,产品表面应无明显腐蚀痕迹,性能无明显变化。

七、耐温度变化测试1.将产品放入温度循环试验箱中,进行温度循环试验。

2.循环次数和温差应符合规定要求,试验后产品应无开裂、变形等现象。

八、电气性能测试1.使用专用测试设备对产品的电气性能进行测试,如绝缘电阻、电气强度等。

2.产品电气性能应符合标准要求。

九、防尘防水测试1.根据防水等级要求,对产品进行防尘防水试验。

2.试验后,产品应无渗水、漏尘等现象。

离合器摩擦片标准

一、材料要求

离合器摩擦片的主要材料应采用耐热、耐磨、摩擦系数适中的材料。

常用的材料有石棉、玻璃纤维、金属等。

这些材料应具有良好的力学性能、耐热性能和摩擦性能,能够承受离合器工作时的温度和压力。

二、尺寸规格

离合器摩擦片的尺寸规格应符合相关标准,其尺寸精度要求较高,以确保离合器的装配和使用效果。

摩擦片的厚度、宽度和长度等尺寸应准确一致,无明显的翘曲和扭曲现象。

三、表面质量

离合器摩擦片的表面质量直接影响其工作性能和使用寿命。

因此,摩擦片的表面应光滑、平整,无明显的划痕、凹陷、气泡等缺陷。

同时,摩擦片表面应具有良好的抗腐蚀性能,以防止因腐蚀而导致的性能下降。

四、摩擦性能

离合器摩擦片的摩擦性能是评价其质量的重要指标之一。

摩擦片应具有良好的摩擦系数稳定性,能够在不同的温度和压力条件下保持稳定的摩擦系数。

同时,摩擦片应具有良好的耐磨性,以延长其使用寿命。

五、耐久性

离合器摩擦片应具有良好的耐久性,能够承受长时间的工作压力和高温环境。

在连续使用过程中,摩擦片不应出现明显的磨损和变形,以保持离合器的正常工作。

六、安全性能

离合器摩擦片作为车辆传动系统中的重要部件,必须具备可靠的安全性能。

摩擦片应具有足够的强度和刚性,能够承受突然的冲击和过载。

同时,摩擦片应无毒、无害,不会对环境和人体造成危害。

七、环境适应性

离合器摩擦片应具有良好的环境适应性,能够在不同的气候和环境条件下正常工作。

例如,在潮湿、高温、低温等环境下,摩擦片不应出现明显的性能下降。

技术参数:车型:沃尔沃整车质量(kg):1637最大扭矩/转速(N•m/rpm):400/4000主减速比:3.38一档速比:3.77滚动半径:306mm4、离合器主要参数的选择4.1后备系数β后备系数β是离合器设计中的一个重要参数,它反映了离合器传递发动机最大转矩的可靠程度。

在选择β时,应考虑摩擦片在使用中的磨损后离合器仍能可靠地传递发动机最大转矩、防止离合器滑磨时间过长、防止传动系过载以及操纵轻便等因素。

乘用车β选择:1.20~1.75 ,本次设计取β = 1.2。

4.2摩擦因数f、摩擦面数Z和离合器间隙△t摩擦片的摩擦因数f取决于摩擦片所用的材料及其工作温度、单位压力和滑磨速度等因素。

摩擦因数f的取值范围见下表。

表4-1 摩擦材料的摩擦因数f的取值范围摩擦材料摩擦因数石棉基材料模压0.20~0.25编织0.25~0.35粉末冶金材料铜基0.25~0.35铁基0.35~0.50金属陶瓷材料0.70~1.50本次设计取f = 0.30 。

摩擦面数Z为离合器从动盘数的两倍,决定于离合器所需传递转矩的大小及其结构尺寸。

本次设计取单片离合器Z = 2 。

离合器间隙△t是指离合器处于正常结合状态、分离套筒被回位弹簧拉到后极限位置时,为保证摩擦片正常磨损过程中离合器仍能完全结合,在分离轴承和分离杠杆内端之间留有的间隙。

该间隙△t一般为3~4mm 。

本次设计取△t =3 mm 。

4.3单位压力p单位压力p 决定了摩擦表面的耐磨性,对离合器工作性能和使用寿命有很大影响,选取时应考虑离合器的工作条件、发动机后备功率的大小、摩擦片尺寸、材料及其质量和后备系数等因素。

p 取值范围见表4-2。

表4-2 摩擦片单位压力p 的取值范围摩擦片材料单位压力p /Mpa石棉基材料模压0.15~0.25编织0.25~0.35粉末冶金材料铜基0.35~0.50铁基金属陶瓷材料0.70~1.50p 选择:0.10 MPa ≤ p0 ≤ 1.50 MPa ,本次设计取p = 0.3MPa 。

手制动半金属摩擦片测定粘结强度试验

一.剪切试样尺寸选择

1.依据GB/T 1450.1-2005《纤维增强塑料层间剪切强度试验方法》标准中剪切试样尺寸,确定粘接强度试样尺寸。

考虑到断面面积太小时,剪切力就小,再加上其它因素的影响,使测得剪切力值的分散性会加大,这样结果的准确率就下降了,为此试样尺寸作适当调整。

2.试样剪切面积由20×15㎜²加大为20×20㎜²。

二.剪切试样材料的制取

1.剪切试样的材料从手制动“摩擦蹄片部件”总成中截取,经机加工制成试验样件。

2.样件数量不少于4件。

3.试样型式和尺寸见图1。

4.剪切试样A、B、C三面应相互平行,且与摩擦材料层平行。

D面为摩擦材料面,允许

少量加工,且D、E、F面与摩擦材料面平行。

受力面A、C应平整光滑。

三.粘接强度检测

1.通过剪切试验测定摩擦材料层与钢背(蹄片托板)的粘结强度。

2.剪切试验的进行要通过剪切夹具来完成。

测粘结强度用剪切夹具见图2。

图2 粘结强度剪切夹具

四. 试验设备

1. 剪切强度检测由加载负荷不大于100KN 的材料试验机来完成,材料试验机测得钢背与摩擦材料之间粘结失效的剪切力,然后计算剪切强度。

A

F =τ

式中:

τ—— 剪切强度, (MPa ) F —— 失效剪切力, (N )

A —— 试样面积, (mm 2)

2. 具体操作如下:

将试样(2)放入剪切夹具,试样(2)C 面与剪切夹具滑块(8)紧密接触,用M8螺栓(5)通过滑块(8)锁紧试样,达到保持试样不松动就行。

然后将剪切夹具放到材料试验机操作台上,对试样A 面逐渐施加正压力P ,加载速率控制在不大于30N/s ,应避免冲击载荷,直至钢背与摩擦材料层之间的粘结性能破坏,记录失效剪切力,根据上式计算出剪切强度。

2014.07.28 编制。