机床床身结构优化设计方法

- 格式:pdf

- 大小:409.71 KB

- 文档页数:4

机械工程中新型机床结构设计和优化近年来,随着制造业的发展越来越重视效率和质量的提升,新型机床结构设计和优化也变得越来越重要。

机床是制造业的基础设施,也是机械加工行业的核心。

机床结构设计和优化是提高机床生产效率、降低生产成本、提高产品质量、延长机床使用寿命的关键。

因此,本文将探讨机床结构设计和优化的相关问题,并分析新型机床结构的优势和应用前景。

一、机床结构的分类机床结构的种类很多,常见的有立式机床、卧式机床、龙门式机床、钻床、铣床、车床、磨床等。

不同种类的机床结构适用于不同的加工任务。

在实际使用中,可以根据需要选择适合的机床类型。

二、机床结构的设计和优化机床结构设计和优化是提高机床生产效率、降低生产成本、提高产品质量、延长机床使用寿命的重要手段。

机床结构设计和优化包括材料选择、结构设计、数值模拟、结构优化、智能监控等方面。

a) 材料选择机床结构的材料要求高强度、高刚度、高耐磨等特性。

常见的材料包括铸铁、铸钢、钢板、铝合金等。

在选择材料时,需要综合考虑材料强度、材料成本、材料加工性和材料可靠性等因素。

b) 结构设计机床结构设计需要遵循以下原则:(1)机床结构要足够坚固,避免变形和震动;(2)机床结构要足够刚性,能够承受加工力和惯性力;(3)机床结构要有良好的刚度平衡,避免过分刚性或过分柔性;(4)机床结构要便于加工和维护,易于组装和调试。

c) 数值模拟数值模拟是机床结构设计和优化的重要手段。

通过运用有限元分析方法,可以对机床结构进行结构分析和模拟,确定机床结构强度、刚度和稳定性等性能指标。

在数值模拟过程中,需要考虑材料的物理和力学性质、荷载情况、接触状态和约束条件等因素,对机床结构进行优化。

d) 结构优化结构优化是机床结构设计的重要环节,能够有效提高机床的生产效率、降低成本、提高产品质量。

结构优化的方法主要有拓扑优化、参数优化和材料优化等。

通过拓扑优化,可在保证结构强度和刚度的前提下,实现结构轻量化。

高速立式加工中心床身静动态特性分析及优化设计高速立式加工中心床身静动态特性分析及优化设计引言:高速立式加工中心是一种先进的机床设备,广泛应用于航空航天、汽车零部件、模具制造等领域。

床身作为高速立式加工中心的支撑结构,其静态和动态特性对加工精度和工作稳定性具有重要影响。

因此,在设计和制造过程中对床身的结构优化和动态特性分析是至关重要的。

1. 床身结构设计和分析1.1 结构设计高速立式加工中心床身的设计主要考虑到机床的刚性,稳定性,和振动抑制等特性。

床身通常采用整体铸造或焊接结构,以确保高强度和刚性。

在设计过程中,首先需要通过有限元分析确定合适的床身结构和尺寸。

有限元分析可以模拟床身在载荷作用下的应力分布和位移情况,为床身的优化设计提供依据。

1.2 床身静态特性分析床身的静态特性是指在不考虑外界作用力的情况下,床身的变形和应力分布情况。

通过有限元分析可以得到床身在不同载荷下的应力、变形和位移等参数,进而评估床身的刚性和稳定性。

2. 床身动态特性分析及优化设计2.1 动态特性分析床身的动态特性是指在加工过程中床身的振动和共振情况。

它对加工精度和工作稳定性具有重要影响。

通过模态分析和动力学仿真可以研究床身的共振频率和振动模式,进而优化床身的结构。

2.2 动态特性优化设计床身的动态特性可以通过以下几个方面进行优化设计:2.2.1 结构调整根据动态特性分析的结果,可以对床身的结构进行调整。

例如,通过改变床身的刚度分布或增加支撑梁的数量来改善床身的共振频率和振动模式。

2.2.2 材料选择选择合适的材料可以改变床身的动态特性。

比如采用高强度、低密度的材料可以提高床身的刚度和降低共振频率。

2.2.3 减振措施在床身设计中引入减振措施可以有效地降低振动幅度和共振频率。

例如,通过在床身中添加减振材料或减振结构实现振动的消除或抑制。

结论:通过对高速立式加工中心床身的静动态特性分析与优化设计,可以改善床身的结构刚性和振动特性,提高加工精度和工作稳定性。

机床床身结构优化设计机床床身是机床的骨架,承担着机床整体结构的支撑和稳定作用。

机床床身的结构设计直接关系到机床的精度、刚性、稳定性等性能,是机床设计中的重要环节。

随着机床精度和性能要求的不断提高,机床床身优化设计也越来越受到关注。

机床床身的结构形式多种多样,常见的有箱型、蜗壳型、门式和梁式等。

不同结构形式有不同的适用范围和优缺点,因此在设计中需要根据不同的工作条件和需求选择合适的结构类型,进行优化设计。

在机床床身结构优化设计中,需要考虑以下几个方面:1. 结构刚性机床床身的刚性决定了机床的加工精度和稳定性。

因此,需在设计中充分考虑刚性的要求,采用合适的截面和材料,增加连接点和支撑点,提高床身的整体刚度。

2. 静态和动态刚度平衡在机床工作过程中,床身不仅要承受静载荷,还要承受动载荷,因此需要考虑静、动刚度的平衡。

静载荷下,应通过结构设计和材料选择来提高刚度;而动载荷下,则需要在结构中增加减震和吸振装置来保持机床的稳定性。

3. 质量和成本机床床身是整机的重要组成部分,质量必须得到保证,但同时还要考虑成本的问题。

在结构设计中,要尽量减少材料的使用量和制造成本,提高利用率,降低生产成本。

4. 适应性和灵活性机床床身设计要适应不同的加工要求,可根据不同加工工艺和工作环境需求来选择不同的结构形式和处理方式。

同时,还要具有一定的灵活性,方便进行后期的维护和改进,以适应市场的不断变化和技术的不断更新。

总之,机床床身的结构优化设计是机床设计的关键环节之一,直接影响机床整体性能和质量。

在设计中要充分考虑刚性、成本、适应性等多方面因素,打造出性能优良、高效稳定的机床床身结构。

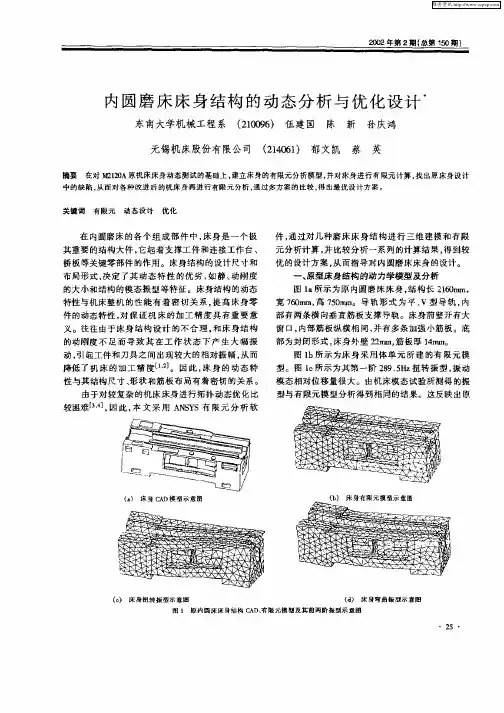

1292021年第8期工程设备与材料段 颖辽宁装备制造职业技术学院,辽宁 沈阳 110161摘 要:文章对经济型数控改造的床身进行了三维建模,通过ANSYS Workbench 软件对数控改造机床的床身结构进行了有限元分析,获得床身的前六阶固有频率及振型。

文章还对机床主轴箱内震源进行了计算分析,依据有限元分析结果,优化床身结构设计,在保证机床安全的基础上,对提高数控改造机床中的切削平稳性及新机床床身设计具有重要的意义。

关键词:数控改造机床;床身;三维建模;有限元分析;优化设计中图分类号:TG659文献标志码:A文章编号:2096-2789(2021)08-0129-03在机床的机械结构中,床身是重要的大型承载部件,起着支承机床其余零部件的作用[1]。

它的静动态性能的优劣关乎机床整体的综合性能,尤其对机床的加工精度、抗振性能等影响较大[2]。

在经济型数控机床改造中,为了降低改造成本,都会保留原有普通机床的床身,选择C6140数控改造机床的床身作为分析对象,并应用ANSYS Workbench 软件对C6140床身进行固有频率、振型分析。

另外,对床身整体结构进行重新改造设计,能保证数控改造机床的运动平稳性,优化切削加工性。

1 有限元建模关键技术1.1 模型建立与网格划分采用UG NX8.0软件对C6140床身创建三维模型。

对C6140车床床身进行必要的结构简化,简化后的床身模型如图1所示。

图1 机床床身简化模型运用UG NX8.0软件进行机床床身几何建模后,导入ANSYS Workbench 中进行网格划分。

采用网格尺寸控制方法,设置零件网格尺寸为30mm,划分后网格共有128284个节点、69677个单元。

C6140床身划分网格后的有限元模型如图2所示。

图2 划分网格后的床身模型(单位:mm)1.2 载荷与边界条件C6140车床床身材料选用HT200,材料属性如下:杨氏模量为200GPa,泊松比为0.3,密度为7850kg/m 3。

机床床身结构优化设计机床床身是机床的主体结构,承载着整个机床的重量和负责传递加工过程中产生的切削力和惯性力。

机床床身的设计对机床的加工精度、稳定性和寿命具有重要影响。

为了改善机床床身的结构,提高机床的加工精度和稳定性,需要对机床床身进行优化设计。

机床床身结构的优化设计是通过对机床床身的结构参数进行有效设计和优化,以改善其刚度、强度和减轻重量,从而提高机床的静态和动态性能。

下面将从机床床身结构的设计要点、优化方法和案例分析等方面进行详细介绍。

一、机床床身结构设计要点1. 刚度和强度兼顾机床床身在加工过程中承受着各向异性的力,因此需要具有足够的强度和刚度来保证加工的精度和稳定性。

在设计床身结构时,需要充分考虑各个部位的受力情况,合理确定床身的截面形状和尺寸,以保证其在受力情况下具有足够的强度和刚度。

2. 重量轻和刚性高机床床身的质量对机床的加工精度和加工效率有直接影响。

在设计床身结构时,需要尽量减轻床身的重量,同时保证其刚性和稳定性。

床身的轻量化设计还可以降低机床的能源消耗和减小对环境的污染。

3. 加工易于制造和装配在设计床身结构时,需要考虑到加工和装配的便捷性,合理布局结构,减少零部件的数量和复杂度,以降低制造成本和提高制造效率。

4. 结构稳定和耐久性强机床床身在长时间的工作过程中需要保持结构的稳定性和耐久性,因此需要在设计过程中考虑材料的选择和工艺的优化,确保机床床身具有良好的耐久性和稳定性。

二、机床床身结构优化方法1. 材料选择优化材料的选择对机床床身的性能具有重要影响。

在优化设计中,需要通过对各种材料的性能进行分析和比较,选择合适的材料来满足机床床身的强度、刚度、耐磨性和耐久性等要求。

2. 结构参数优化设计3. 疲劳分析优化通过对机床床身的疲劳寿命进行分析和优化,确定合适的设计参数和工艺措施,以提高机床床身的抗疲劳性能,延长其使用寿命。

4. 制造工艺优化在机床床身的制造过程中,需要采用先进的加工工艺和装配技术,确保床身的加工精度和质量。

机床床身结构优化设计机床床身结构是机床的核心部件,是支撑和固定加工件和切削工具的载体。

床身结构的设计直接影响机床的加工精度和稳定性,因此其优化设计非常重要。

本文将从床身结构的主要设计要素、优化设计的目标和原则、优化设计方法和实践应用等方面,探讨机床床身结构的优化设计。

一、床身结构的主要设计要素1.材料:床身结构通常采用铸铁或焊接钢板,应根据机床的负荷、刚度和振动要求选择合适的材料。

2.结构形式:床身结构的结构形式包括平面立柱、箱式、蜗壳式、环形等多种形式,应根据机床的加工类型、尺寸和加工精度要求选择合适的结构形式。

3.强度设计:床身结构的强度设计应考虑其受力形式、负荷性质和工作条件,应根据机床的加工类型和工作环境确定床身结构的强度指标和设计方法。

二、优化设计的目标和原则机床床身结构的优化设计目标是提高其加工精度和稳定性,降低其振动和噪声,增大其载荷和寿命,降低制造成本。

床身结构的优化设计应遵循以下原则:1.高精度原则:床身结构的设计应以满足机床的高精度加工要求为首要目标,尽可能降低其误差和变形。

2.高稳定性原则:床身结构的设计应以提高机床的稳定性和可靠性为目标,尽可能避免机床的振动和噪声。

4.低制造成本原则:床身结构的设计应以降低制造成本和提高工艺效率为目标,尽可能缩短生产周期和降低生产成本。

三、优化设计方法机床床身结构的优化设计方法包括结构优化设计、拓扑优化设计、参数优化设计和多目标优化设计。

1.结构优化设计:结构优化设计是通过改变结构参数,设计出更合理的床身结构,以提高机床的加工精度和稳定性,降低机床的噪声和振动。

结构优化设计要求设计人员具有深入的结构分析和优化设计知识和技术,能够灵活运用多种结构优化方法和工具。

四、实践应用机床床身结构的优化设计应结合具体的生产需求和工艺条件进行,下面以某公司汽车零部件加工生产线的床身结构优化设计为例进行介绍。

该汽车零部件加工生产线需要加工各种各样的铸铁、铝合金等材料的零部件,加工精度要求高、稳定性要求好,加工范围大、负荷能力要强。

机床床身结构优化设计摘要机床床身是机床的支撑结构,在机床的整体性能中起着重要的作用。

本文主要研究了机床床身的结构优化设计问题,通过有限元分析和设计优化方法,对机床床身的结构进行了优化设计。

在分析了机床床身的受力情况和结构特点后,采用有限元分析方法对机床床身的应力、变形等进行了分析计算,找出了机床床身的应力集中、变形大的部位。

通过对机床床身进行结构优化设计,利用有限元分析软件对设计方案进行了验证,最终得到了优化的结构设计方案。

通过对机床床身的优化设计,提高了机床的整体性能,降低了机床的重量和成本,为机床的研发和生产提供了有力的支持。

一、引言机床是一种用于制造和加工零件的设备,广泛应用于机械制造、精密加工、航空航天、汽车等领域。

机床的性能直接影响到零件加工的质量和效率,而机床的床身作为机床的支撑结构,对机床的整体性能起着至关重要的作用。

机床床身的结构设计对于提高机床的加工精度和工作效率具有重要意义。

目前,随着机床的发展和应用,对机床床身的结构设计提出了更高的要求。

传统的机床床身设计大多采用铸造或者焊接的方法,结构设计简单,制造成本低,但在加工精度、刚性和稳定性方面存在一些不足。

如何对机床床身进行优化设计,提高其整体性能,成为了当前的研究热点之一。

二、机床床身结构分析1.机床床身的受力情况机床床身作为机床的支撑结构,承受着来自主轴、工件和刀具等加工力的作用,同时还要承受机床本身的自重和动态载荷。

由于机床加工过程中的振动和冲击等因素,机床床身还存在一定的动态荷载。

机床床身在工作过程中要承受复杂的受力情况,对于床身的结构设计提出了更高的要求。

2.机床床身的结构特点机床床身一般采用铸铁、焊接或者铸钢的材料制成,其结构特点主要包括以下几点:(1)整体性能好:机床床身要求具有较高的刚性和稳定性,能够承受大的静态载荷和动态载荷,同时具有较好的减振和抗震能力。

(2)结构复杂:为了满足机床的加工要求,机床床身的结构一般比较复杂,包括有多个加工表面、支撑面和连接孔等。

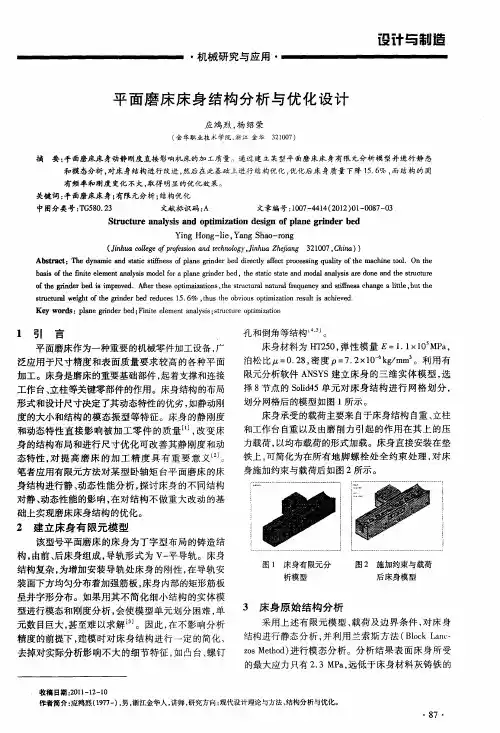

浅谈机床床身结构优化设计通过对无筋板框架结构中垫铁位置、筋板布置、筋板尺寸三个重要部分的优化设计,在很大程度上提高了机床的性能。

这种機床也更适合于许多高强度和特殊情况。

本文建立了相应的数学模型,针对机床的各个部分,根据其性质进行探索,找出一些较为基本和实用的改进方法。

但在本文要求的基础上,操作者应结合机床在实际中的独特特点,合理优化零件尺寸,从而全面改善机床的缺点,提高机床的性能,使机床更加安全高效在工作中。

标签:机床床身结构优化优化技术机床床身是数控机床的重要组成部分,其设计合理性对机床使用周期和质量都会产生较大影响。

基于数学计算模型构建,对无筋板框架结构垫铁位置、筋板布局以及筋板尺寸三大主要部位进行优,为机床床身结构设计提供理论参考。

一、优化设计方法根据机床本身的性质以及以往的设计经验,现可以提出以下三个设计步骤:首先,将机床最大静动态刚度作为分析要点,根据典性能确认主要目的,着重优化机床床身垫铁结构;其次,依次营造各种不一样的工况环境,在每种环境下进行实验,记录相关数据,着重优化机床内部加筋板布局;最后,为了实现节省材料以及减轻机床自身负担的目的,应当实现结构质量最小化的目的,着重优化机床构件尺寸。

(一)无筋板框架结构垫铁位置优化。

在机床设计中,垫铁位置是研究人员重点探讨对象,通常垫铁位置是否恰当会直接对机床本身产生相应的作用,对其稳定性以及可靠性的提升都有很大的帮助。

根据实验时的相关经验和数据,优化以往的数学模型,建立新型数学模型,通过数学模型内的数据联系以及数学特征进行求解。

另外,在一些特殊情况下还可以再利用一些其他的数学方法比如多岛遗传算法等来进一步演算推导,最终则可以获得最佳的垫铁位置方案。

(二)筋板布局优化。

再垫铁位置优化完成后,机床的性能也就有一定程度的提升,因此,在此基础上,就可以对筋板布局进行科学探讨,制定相应的优化方案,建立数学模型(1)如下:(三)筋板的尺寸优化。

在筋板制造中所用到的材料一般都不会很经济,所以注重节省不必要的材料可以有效减少开支。