ProE数控铣削加工实例:面与轮廓铣削加工

- 格式:pdf

- 大小:1.42 MB

- 文档页数:27

Pro/ENGINEER 轮廓加工

1、轮廓加工概述

轮廓加工所产生的刀具轨迹是以等高分层的形式,沿着曲面轮廓进行分层加工的。

轮廓加工通过配置加工参数,可以用来粗加工或精加工垂直或倾斜度不大的轮廓表面。

轮廓加工要求所选择的加工表面必须能形成连续的刀具轨迹。

轮廓加工是比较简单的一种加工方法,但能加工垂直或倾斜的轮廓,不能加工各种水平表面。

轮廓加工中采用刀具的侧刃铣削曲面轮廓。

选用不同大小、形状的各种铣刀,可以完成不同曲面轮廓的加工。

一般来说,采用两轴半联动功能的数控铣床,即可完成轮廓的铣削加工。

2、轮廓加工设置

使用轮廓加工方法进行加工程序设计时,系统打开如图所示的“序列设置”菜单。

“序列设置”菜单中有许多设定选项可供选择并进行设定,其中勾选的选项为必要的选项,必须对其进行设定才能完成轮廓-加工程序设计;非必要的项目不会自动选取,如果要进行设定,可自行选取。

确定好要进行设定的项目后,单击“完成”命令,系统按照选取项目的顺序,依次进行加工设置。

除了对所有加工类型都适用的共同选项外,轮廓加工还包括以下特定加工设置:

①曲面

选取要进行铣削加工的轮廓曲面。

进行定义时,系统打开如图1所示的“曲面拾取”菜单。

ProE 数控铣削加工实例:面与轮廓铣削加工前言Pro/ENGINEER 是美国PTC 公司所开发的3D 实体模型设计和数控加工自动编程软件;本文详细介绍了利用Pro/E NC 加工模块的功能进行轴数控铣削加工的具体方法和步骤;本文可供科技人员进行计算机辅助设计和大专院校数控专业教学参考。

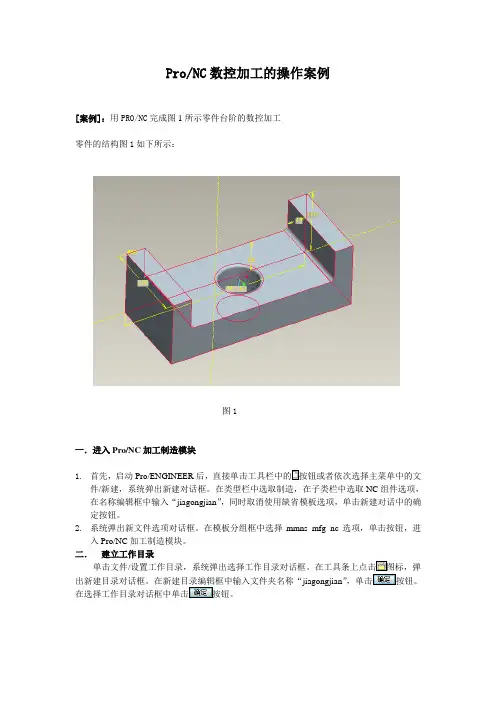

返回目录1 零件的平面图和三维图1.1零件的平面图如图1.1所示。

图1.11.2零件的三维图(即参照模型)如图1.2所示。

目录前言1零件的平面图、三维图、制造模型和加工后的零件图2运行Pro/ENGINEER 程序 3加工步骤3.1新建制造模型文件和制造设置 3.2创建表面铣削NC 序列3.2.4演示轨迹 3.2.6生成刀位文件 3.2.7后处理3.3创建轮廓铣削NC 序列 3.3.4演示轨迹 3.3.6生成刀位文件 3.3.7后处理图1.21.3制造模型(即由参照模型和工件装配在一起组合而成的)图1.31.4加工后的零件图如图1.4所示。

返回目录2 运行Pro/ENGINEER 程序 返回目录3 加工步骤3.1新建制造模型文件和制造设置 3.1.1 设置工作目录[文件]-[设置工作目录],打开“选取工作目录”对话框,更改到另一工作目录,如图3.1.1。

图3.1.13.1.2新建制造模型文件3.1.2.1在主菜单中单击“新建”,弹出“新建”对话框,在类型中选择“制造”,子类型中选择“NC 组件”,在名称栏键入名称:MianYuLunKuoJiaGong 。

如图3.1.2.1。

单击“确定”按钮,此时创建的文件格式为:.mfg 。

图1.4图3.1.2.13.1.2.2单击“确定”按钮后,进入Pro/NC 的操作界面,同时弹出菜单管理器下的制造菜单。

如图3.1.2.2。

3.1.3打开设计模型文件3.1.3.1从文件中打开参考模型选择“菜单管理器”中“制造模型”,在“制造模型”下选择“装配”,在“制造模型类型”下选择“参照模型”,弹出“文件打开”对话图3.1.2.2框,选择欲加工零件(.prt 格式文件), 如图3.1.3.1所示。

轮廓外形铣削的刀路定义及自动编程一、实训目的( 1)、熟练掌握 M aster CAM轮廓外形铣削的刀路定义方法( 2)、掌握MasterCAM的2D刀路定义的主要参数设置及其含义( 3)、初步掌握MasterCAM刀路定义的技巧性操作( 4)、初步了解MasterCAM后置处理文件对程序输出格式的影响二、预习要求认真阅读教材中有关轮廓外形铣削的刀路定义及自动编程部分的内容。

三、实训理论基础关于刀具面和构图面的设定,如图 13-1 所示。

只要两者一致,无论图 a 还是图 d 的模式,程序都将以构图面为 XY 面、刀具轴为 Z 来进行输出。

换而言之,无论你将图形绘制在什么构图面上,只要将刀具面和构图面设为一致,都可以输出成按俯视面 XY 来进行加工的程序,而不需要进行旋转变换操作。

对图 b 设定方式的铣削,必须用 3D 轮廓方式,而图 c 设定方式的铣削,可正常获得 G18 ( G02/G03 )的程序格式输出。

图13-1刀具面和构图面的关系2D 轮廓外形是指组成外形轮廓的所有线、圆弧、曲线等图素均位于同一构图面内, 2D 外形铣削可根据需要进行电脑刀补或机床刀补编程。

3D 轮廓外形是指组成外形轮廓的所有线、圆弧、曲线等图素并不一定都位于同一构图面内,3D 外形铣削的刀径补偿的左右方向判断是依据构图平面进行的。

对于垂直于刀具平面( XY )中的圆弧,若无刀补设定,则按相应构图平面内的圆弧生成程序,若有刀补设定,则自动将圆弧逼近转换成直线而生成程序。

2D 或 3D 铣削方式将由系统根据所串连的外形轮廓的性质自动选用。

1.共同的刀具参数设定选项的含义图13-2共同的刀具参数设置如图 13-2 所示,在刀具缩微图显示区内点击鼠标右键,将弹出一菜单,用以从刀具图库内选取一把刀具,或自定义刀具。

( 1 )刀具号和刀具补偿号:系统将根据所选用的刀具自动地分配刀具号和刀具补偿号,但也允许人为地设置刀号。

生成 NC 程序时,将自动地按照刀号产生 T xx M6 的自动换刀指令。

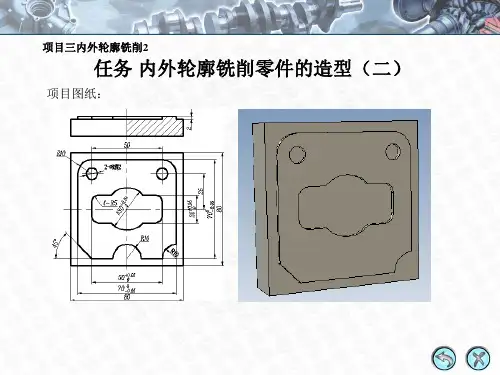

ProE 特征造型实例:面与轮廓铣削零件制作前言Pro/ENGINEER是美国PTC 公司所开发的3D 实体模型设计和数控加工自动编程软件;本文详细介绍了利用ProE 特征造型-拉伸特征的功能进行机座制作具体方法和步骤;本文可供科技人员进行计算机辅助设计和大专院校数控专业教学参考。

1 零件的平面图和数控加工图1.1零件的平面图如图1.1所示。

图1.11.2零件的三维图如图1.2所示。

图1.22 运行Pro/ENGINEER程序3 绘制轴零件图3.1 设置工作目录[文件]-[设置工作目录],打开“选取工作目录”对话框,更改到另一工作目录,如图3.1。

图3.13.2建立零件设计模式建立新文件,命名为MianYuLunKuo.prt ,使用缺省模板,如图3.2。

图3.23.3 点击“确定”,进入ProE 界面,如图3.3。

图3.33.4 绘制100×80×12的长方体3.4.1单击拉伸工具图标按钮,打开拉伸工具操控板,如图3.4.1。

图3.4.13.4.2 点击[放置] -[定义],出现“草绘”对话框,在“草绘”对话框中设置FRONT 面为草绘平面,选择TOP 面为参照,方向为顶部,如图3.4.2 。

图3.4.23.4.3单击草绘图标按钮, 进入剖面绘制模式,如图3.4.3 。

图3.3.33.4.4绘制如图3.4.4所示的剖面。

图3.4.43.4.5单击绘图区右边的图标按钮,表示完成,退出草绘模式,输入拉伸厚度为12,单击图形窗口右下角的图标按钮,生成拉伸特征,如图3.4.5 。

图3.4.53.5绘制多边体3.5.1 单击拉伸工具图标按钮,打开拉伸工具操控板,如图3.5.1。

图3.5.13.5.2点击[放置] -[定义],出现“草绘”对话框,在“草绘”对话框选择TOP 面为参中选择100×80×12的长方体上表面为草绘平面,照,方向为顶部,如图3.5.2 。

图3.5.23.5.3单击草绘图标按钮, 进入剖面绘制模式,如图3.5.3。

ProE 数控铣削加工实例:面与轮廓铣削加工前言Pro/ENGINEER 是美国PTC 公司所开发的3D 实体模型设计和数控加工自动编程软件;本文详细介绍了利用Pro/E NC 加工模块的功能进行轴数控铣削加工的具体方法和步骤;本文可供科技人员进行计算机辅助设计和大专院校数控专业教学参考。

返回目录1 零件的平面图和三维图1.1零件的平面图如图1.1所示。

图1.11.2零件的三维图(即参照模型)如图1.2所示。

目录前言1零件的平面图、三维图、制造模型和加工后的零件图2运行Pro/ENGINEER 程序 3加工步骤3.1新建制造模型文件和制造设置 3.2创建表面铣削NC 序列3.2.4演示轨迹 3.2.6生成刀位文件 3.2.7后处理3.3创建轮廓铣削NC 序列 3.3.4演示轨迹 3.3.6生成刀位文件 3.3.7后处理图1.21.3制造模型(即由参照模型和工件装配在一起组合而成的)图1.31.4加工后的零件图如图1.4所示。

返回目录2 运行Pro/ENGINEER 程序 返回目录3 加工步骤3.1新建制造模型文件和制造设置 3.1.1 设置工作目录[文件]-[设置工作目录],打开“选取工作目录”对话框,更改到另一工作目录,如图3.1.1。

图3.1.13.1.2新建制造模型文件3.1.2.1在主菜单中单击“新建”,弹出“新建”对话框,在类型中选择“制造”,子类型中选择“NC 组件”,在名称栏键入名称:MianYuLunKuoJiaGong 。

如图3.1.2.1。

单击“确定”按钮,此时创建的文件格式为:.mfg 。

图1.4图3.1.2.13.1.2.2单击“确定”按钮后,进入Pro/NC 的操作界面,同时弹出菜单管理器下的制造菜单。

如图3.1.2.2。

3.1.3打开设计模型文件3.1.3.1从文件中打开参考模型选择“菜单管理器”中“制造模型”,在“制造模型”下选择“装配”,在“制造模型类型”下选择“参照模型”,弹出“文件打开”对话图3.1.2.2框,选择欲加工零件(.prt 格式文件), 如图3.1.3.1所示。

3.1.3.2单击“打开”按钮进入制造模式,同时弹出“元件放置”对话框,并在模型窗口中出现欲加工零件的三维模型, 在“元件放置”对话框中选择“将元件固定在当前位置”按钮,点击“确定”。

如图3.1.3.2。

3.1.3.3 从文件中打开工件图3.1.3.1 图3.1.3.2在“菜单管理器”中,选择“制造模型类型”下的“工件”, 如图3.1.3.3。

3.1.3.4 点击“工件”后弹出“打开”对话框,如图3.1.3.4。

3.1.3.5 选择要打开的工件,单击“打开”按钮进入制造模式,同时弹出“元件放置”对话框,在“元件放置” 对话框的“约束”选项区中的“类型”下拉列表框中选择“坐标系”选项,然后分别在零件和毛坯的坐标系,如图3.1.3.5所示。

图3.1.3.3图3.1.3.43.1.3.6点击“确定”, 如图3.1.3.6所示。

3.1.4 制造设置3.1.4.1 在【制造】菜单中选择【制造设置】选项将会弹出【操作设置】对话框,该对话框中的各按钮含义如图3.1.4.1所示。

图3.1.3.5图3.1.3.6图3.1.4.13.1.4.2在【操作设置】对话框中,在其对话框中的【NC机床(M)】文本框后单击机床设置按钮,将弹出如图3.1.4.2所示的【机床设置】对话框。

图3.1.4.23.1.4.3【机床设置】对话框中,选择机床类型为“铣削”如图3.1.4.3。

图3.1.4.33.1.4.4 刀具设置3.1.4.4.1 进行刀具设置时,在【机床设置】对话框中选择【切削刀具】选项卡,然后在【切削刀具设置】分组框中单击刀具设置按钮,系统将会弹出如图3.1.4.4.1所示的【刀具设定】对话框。

图3.1.4.4.13.1.4.4.2 在【刀具设定】对话框中填入有关参数,点击“确定”,如图3.1.4.4.2。

图3.1.4.4.23.1.4.5 夹具设置¾ 在【操作设置】对话框中,在其对话框中的【夹具设置(X )】文本框后单击夹具设置按钮,系统弹出如图3.1.4.5所示的【夹具设置】对话框。

图3.1.4.53.1.4.6工件坐标系设置3.1.4.6.1隐藏“MianYuLunKuoJiaGong.PRT ”,在【操作设置】对话框中,在其对话框中的【加工零点】文本框后单击“选择和创建程序零”按钮,将会弹出如图3.1.4.6.1所示的【制造坐标系】菜单 。

图3.1.4.6.13.1.4.6.2选择[制造坐标系]-[选取] ,然后在模型窗口中选择已创建的坐标系,如图3.1.4.6.2所示。

图3.1.4.6.23.1.4.6.3点击“确定”,坐标系设置完成,如图3.1.4.6.3所示。

图3.1.4.6.33.1.4.7退刀面设置3.1.4.7.1在【操作设置】对话框中,在其对话框中的【曲面】文本框后单击“选取或创建退刀曲面”按钮,将会弹出如图3.1.4.7.1所示的【退刀选取】对话框。

图3.1.4.7.13.1.4.7.2单击“沿Z轴”按钮,将退刀面设置在距离加工零点-50mm处,,点击“确定”,取消隐藏“MianYuLunKuoJiaGong.PRT”,如图3.1.4.7.2。

如图3.1.4.7.2返回目录3.2创建表面铣削NC 序列 3.2.1单击“制造”菜单下的[加工]-[NC 系列]-[表面]-[完成],弹出[序列设置]菜单,选中[刀具]、[参数]和[曲面]选项卡,如图3.2.1。

图3.2.13.2.2点击[完成],出现[刀具设定]对话框,刀具设置前面已经设置,直接点击“确定”,选择[制造参数]菜单下的[设置],出现[参数树]对话框,设置参数如图3.2.2,保存后退出。

如图3.2.23.2.3选择加工表面3.2.3.1在加工过程参数设置完成后,点击[完成],自动弹出[曲面拾取]菜单,选择[模型]-[完成],如图3.2.3.1。

3.2.3.2点击[完成],自动弹出[选取曲面]菜单,选取模型上表面,点击“完成/返回”,如图3.2.3.2。

返回目录图3.2.3.1如图3.2.3.23.2.4演示轨迹单击“选取曲面”菜单中的“完成/返回”,系统出现“演示轨迹”菜单,选择“屏幕演示”,出现“播放路径”对话框,如图3.2.4。

3.2.5点击“完成序列”,选择[加工]-[材料切减材料],选择“NC 序列列表”中的“1:面铣削”,出现[材料删除]菜单,选择[自动],点击“完成”,出现“相交元件”对话框,选择加工件,点击“确定”, 点击“完成/返回”,保存文件,如图3.2.5。

如图3.2.4图3.2.5返回目录3.2.6生成刀位文件3.2.6.1 选择[ 制造]-[加工]-[CL 数据],弹出“CL 数据”菜单,如图3.2.6.1。

3.2.6.2 在[输出]菜单中,选择[ 选取一]-[操作],弹出[选取特征]菜单,在弹出菜单中选“OP010”,系统弹出[轨迹]菜单,如图3.2.6.2。

图3.2.6.23.2.6.3 在[轨迹]菜单中,选择[ 文件],再选择输出类型为:CL 文件,单击[完成],打开“保存副本”对话框,如图3.2.6.3。

图3.2.6.1图3.2.6.33.2.6.4 在“保存副本”对话框中的“新建名称”栏键入OP010,系统自动加上“ncl ”后缀,单击[确定],返回“轨迹”菜单,如图3.2.6.4。

返回目录3.2.7后处理3.2.7.1 选择 [CL 数据]-[输出],弹出“输出”菜单,选择 [输出]-[NC 序列],选择面铣削(Face Milling ), 弹出[轨迹]菜单,如图3.2.7.1。

图3.2.6.4图3.2.7.13.2.7.2在[轨迹]菜单中,选择[ 文件],设置输出类型为“CL 文件”、“MCD 文件”和“交互”,单击“完成”,弹出“保存副本”对话框,文件名为:OP020,单击“确定”,系统显示“后置期处理选项”菜单,如图3.2.7.2。

图3.2.7.23.2.7.3在“后置期处理选项”菜单中,选择[ 全部],[跟踪]复选框,单击“完成”,系统显示“后置处理列表”菜单,如图3.2.7.3。

图3.2.7.33.2.7.4选择“后置处理列表”菜单的第一项UNCX01.P11,其对应的机床为HASS VF8。

系统显图3.2.7.4示如图3.2.7.4 所示的编辑窗口。

3.2.7.5在编辑窗口中输入程序的起始号(在此输入12),接着系统显示处理操作完成后的信息处理窗口,如图3.2.7.5 所示。

3.2.7.6此时,系统在工作目录中生成Op010.ncl 文件和Op020.ncl 文件,以写字板方式打开Op020.tap 文件,如图3.2.7.6 所示。

图3.2.7.63.2.7.7 保存文件,如图3.4.6.7 所示。

图3.2.7.5图3.2.7.7返回目录3.3创建轮廓铣削NC序列3.3.1单击“制造”菜单下的[加工]-[NC系列]-[新系列],在[辅助加工]菜单中选择[轮廓],点击“完成”,弹出[序列设置]菜单,选中[参数]和[曲面]选项卡,如图3.3.1。

如图3.3.13.3.2点击[完成],选择[制造参数]菜单下的[设置],出现[参数树]对话框,设置参数如图3.3.2,保存后退出。

3.3.3选择加工区域3.3.3.1在加工过程参数设置完成后,点击[完成],自动弹出[曲面拾取]菜单,选择[模型],如图3.3.3.1。

如图3.3.2如图3.3.3.13.3.3.2点击[完成],使用“曲面环”菜单选取基座所有侧面,如图3.3.3.2。

返回目录3.3.4演示轨迹3.3.4.1单击“选取曲面”菜单中的“完成”,系统出现“演示轨迹”菜单,选择“屏幕演示”,出现“播放路径”对话框,点击对话框中的播放按钮, 则创建刀具路径, 如图3.3.4.1。

如图3.3.4.13.3.5点击“完成序列”,选择[加工]-[材料切减材料],选择“NC 序列列表”中的“2:剖面铣削”,出现[材料删除]菜单,选择[自动],点击“完成”,出现“相交元件”对话框,选择加工件,点击“确定”,点击“完成/返回”,保存文件,如图3.3.5。

如图3.3.3.2返回目录3.3.6生成刀位文件3.3.6.1 选择[ 制造]-[加工]-[CL 数据],弹出“CL 数据”菜单,如图3.3.6.1。

3.3.6.2 在[输出]菜单中,选择[ 选取一]-[操作],弹出[选取特征]图3.3.5图3.3.6.1菜单,在弹出菜单中选“OP010”,系统弹出[轨迹]菜单,如图3.3.6.2。

图3.3.6.23.3.6.3 在[轨迹]菜单中,选择[ 文件],再选择输出类型为:CL文件,单击[完成],打开“保存副本”对话框,如图3.3.6.3。