FMEA表格使用说明

- 格式:ppt

- 大小:463.00 KB

- 文档页数:52

{品质管理FMEA}设计FMEA表格的应用设计潜在FMEA中的“顾客”不仅仅指“最终使用者”,还包括负责整车设计或更高一层总成设计的工程师/设计组以及负责制造、装配和服务的过程工程师/设计组。

DFMEA不是靠过程控制来克服设计中的潜在缺陷,但是必须从顾客的角度出发,考虑制造/装配过程中技术的/体力的限制。

例如:●必要的拔模(斜度)●表面处理的限制●装配空间/工具的可接近性●钢材淬硬性的限制●公差/过程能力/性能DFMEA还应该考虑产品维护(服务)及回收的技术/体力的限制,例如:●工具的可接近性●诊断能力●材料分类符号(用于回收)4.1.1设计FMEA的开发DFMEA工作应从列出设计期望做什么和不期望做什么的清单,即设计意图开始。

顾客的希望和需求应该包括在内,它们可以通过质量功能展开(QFD)、车辆要求文件、已知的产品要求和/或制造/装配/服务/回收要求等来确定。

期望特性的定义越明确,就越容易识别潜在的失效模式,进而采取预防/纠正措施。

DFMEA应该从所要分析的系统、子系统或零件的框图开始。

其目的是为了明确该框图所表征系统、子系统或零件的输入、功能及其输出、各个项目之间的主要关系。

框图中说明了分析中包括的各个项目之间的主要关系,并建立了分析的逻辑顺序。

用于DFMEA准备工作中的所有这种框图的复制件应伴随FMEA的全过程。

4.2过程FMEAPFMEA的价值体现在如下五个方面,并且正是由于这五个方面的原因减少了过程失效的风险:●确定过程功能和要求;●确定与产品和过程相关的潜在失效模式;●评价潜在失效对顾客的产生的影响;●确定制造或装配过程潜在失效的起因,确定减少失效发生或找出失效条件的过程控制变量;●编制潜在失效模式分级表,建立考虑纠正措施的优选体系;●记录制造或装配过程的结果4.2.1过程FMEA质量目标过程FMEA质量目标:1、过程改进FMEA推动过程改进作为主要目标,重点在防错方法。

2、高风险失效模式FMEA对小组识别的所有高风险失效模式都引起重视。

潜在的失效模式及后果分析(FMEA)第1章概论1.1 什么是FMEA?潜在的失效模式及后果分析(英文:Potential Failure Mode and Effects Analysis.简称FMEA)。

是在产品/过程/服务等的策划设计阶段,对构成产品的各子系统,零部件,对构成过程,服务的各个程序逐一进行分析,找出潜在的失效模式,分析其可能的后果,评估其风险,从而预先采取措施,减少失效模式的严重程度,降低其可能发生的概率,以有效地提高质量与可靠性,确保顾客满意的系统化活动。

FMEA是一种系统化的工作技术和模式化的思考形式。

FMEA就是及早地指出根据经验判断出的弱点和可能产生的缺陷,及其造成的后果和风险,并在决策过程中采取措施加以消除。

FMEA是一个使问题系统地得到合理化解决的工具,实际上也是目前全世界行之有效的预防手段,实施FMEA就是根据经验和抽象思维来确定缺陷,在研究过程中系统地剔除这些缺陷的工作方法,它可划分为三个方面:SFMEA-系统FMEADFMEA-设计FMEAPFMEA-过程FMEA1.2 FMEA的历史世界上首次采用FMEA这种概念与方法的是在本世纪60年代中期美国的航天工业。

进入70年代,美国的海军和国防部相继应用推广这项技术,并制订了有关的标准。

70年代后期,FMEA被美国汽车工业界所引用,作为设计评审的一种工具。

1993年2月美国三大公司联合编写了FMEA手册,并正式出版作为QS9000质量体系要求文件的参考手册之一,该手册于1995年2月出版了第2版。

1994年,美国汽车工程师学会SAE发布了SAE J1739-潜在失效模式及后果分析标准。

FMEA还被广泛应用于其他行业,如粮食、卫生、运输、燃气等部门。

1.3 为什么要进行FMEA?工程中大量的事实证明,由于策划设计阶段疏忽,分析不足,措施不够,以至造成产品/过程/服务等投入运行时严重程度不同的失效,给顾客带来损失,甚至产生诸如“挑战者”号航天飞机爆炸的惨痛事故。

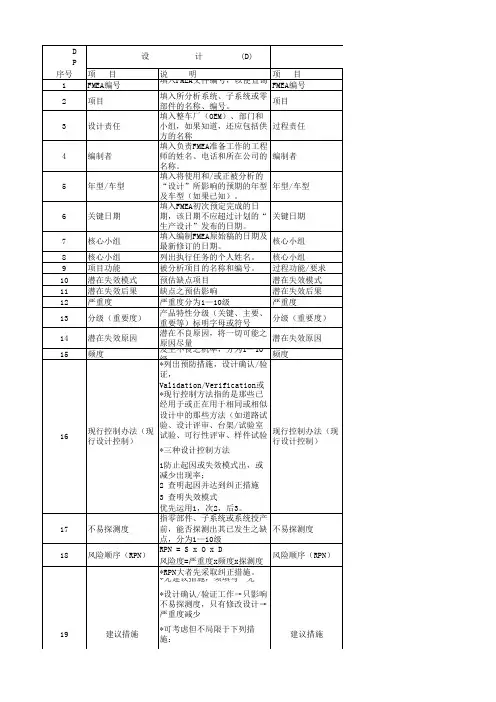

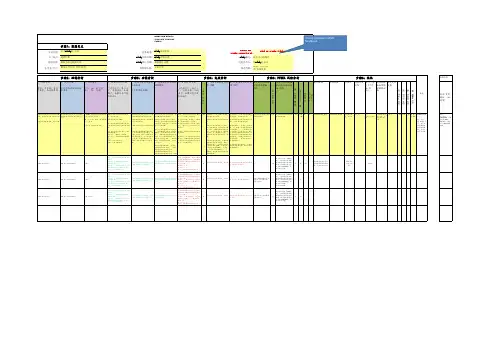

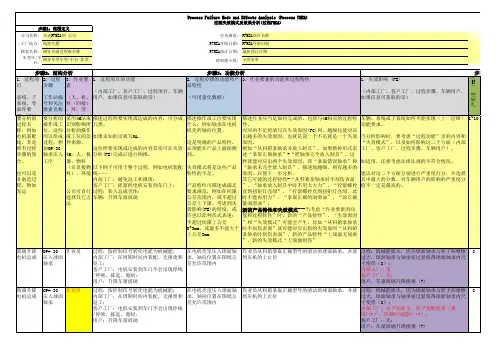

潜在失效模式及后果分析顺序FMEA编号(PFMEA)工程名称:共7页,第1页2 过程责任: 3车型: 5 关键日期: 6 编制人: 4 ___________FMAE日期(编制):7 (修订)7核心小组: ________________________________________________________________ 8 ___________________________________________________________________________________________图1:PFEMA过程顺序1、FMEA 编号——填入本FMEA的编号,以便查询2、规格名称——所分析轮胎规格名称和编号。

3、过程责任——填入部门和小组,也可包括客户/或供应商名称(如适用)。

4、编制者——填入负责本FMEA 表编制的工程师的姓名、电话及所在公司的名称。

5、车型——填入将使用和/或正被分析的设计/过程所影响的预期的车型年及车辆类型(如果已知的话)。

6、关键日期——填入FMEA 初次预定完成的日期,该日期不应超过:计划的生产设计发布(DFMEA )或投入生产的日期(PFMEA )。

7、FMEA 日期——填入编制FMEA 原始稿的日期及最新修订的日期。

8、核心小组成员——列出被授权确定和/或执行任务的责任部门和个人姓名(建议所有参加人员的姓名、部门、电话、地址等都应记录在一张分发表上)。

9、过程功能要求——填入被分析过程或工序的简要说明(如车削、钻孔、攻丝、焊接、装配等),另外,建议记录所分析的步骤的相关过程/ 工序编号。

小组应评审适用的性能、材料、过程、环境和安全标准。

以尽可能简洁的方式指明所分析的过程/工序的目的,包括有关系统、子系统或部件的设计(度量变量)的信息。

如果过程包括许多具有不同潜在模式的工序(如装配),那么,可以把这些工序作为独立过程列出。

10、潜在失效模式——对一个特定工程及其功能,列出每一个潜在失效模式,前提是这中失效可能发生,但不一定发生。

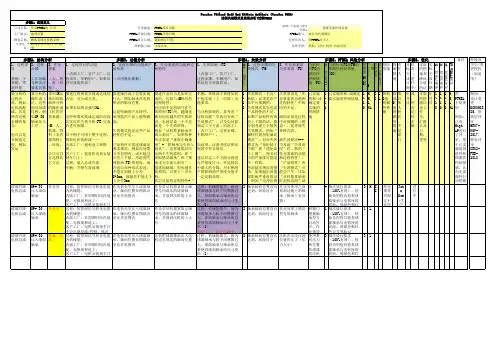

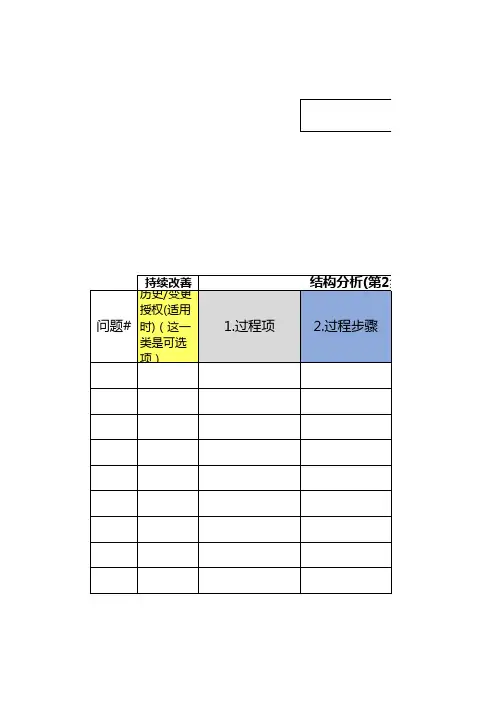

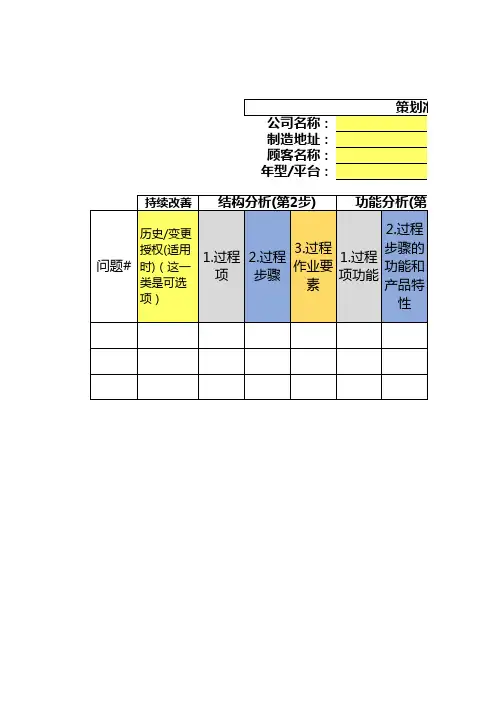

第五版FMEA使用指导简明教程一、新版FMEA采用如下所示的七步流程:1.规划和准备2.结构分析 ................................................ (第一个分组)3.功能分析 ................................................ (第二个分组)4.失效分析 ................................................ (第三个分组)5.风险分析 ................................................ (第四个分组)6.优化 ....................................................... (第五个分组)7.结果文件二、步骤说明FMEA表格核心步骤是第二步到第六步。

对表格的一些评论:●首先,可以看出表单中的列比以前多了很多。

●其次,前三个分组标题,即结构分析,功能分析和失效分析,以三个方式组织,表示焦点元素,较高元素和较低元素。

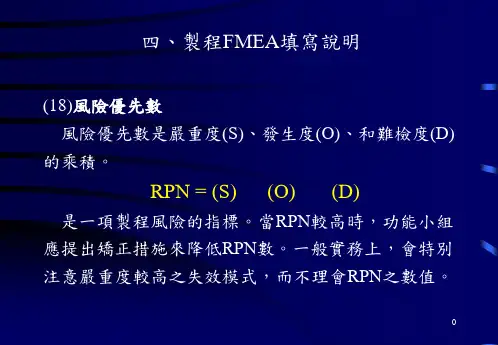

●第四个分组标题是风险分析,不再包括RPN,但介绍了行动优先级排序步骤。

●第五个分组标题是优化,显示计划的建议操作和采取的操作。

尽管开发了FMEA流程以便团队可以使用这些表格来开发他们的FMEA,但开发FMEA 的软件将在AIAG-VDA FMEA中变得司空见惯,因为它不容易以Excel的形式呈现出三维关系。

此外,重要的是要理解表单中的列之间存在如下关系:简单地说,焦点元素(上面编号为2的列)具有功能和要求,并且功能/要求具有故障模式。

类似地,焦点元素左侧的高级元素具有功能和要求,它也具有故障模式。

焦点元素右侧的低级元素也具有功能和要求,同样具有故障模式。

聚焦元件的故障模式由较低级元件的故障模式引起,并且导致较高级元件的故障。

在系统或子系统中的物料清单元素之间直接使用这种关系可能是AIAG和VDA DFMEA方法之间的较大差异之一。