丙烷预冷混合冷剂液化工艺在海上FLNG装置的适应性动态仿真分析

- 格式:pdf

- 大小:1.08 MB

- 文档页数:5

FLNG液化系统动态特性分析林日亿;李小明;李健;喻西崇;李玉星;孙兴科【摘要】对浮式液化天然气(FLNG)液化系统中丙烷预冷氮膨胀制冷循环的主要设备建立动态模型,以模拟的液化流程参数为初始参数,对丙烷预冷氮膨胀制冷循环在不同扰动形式下进行动态模拟.结果表明:FLNG制冷系统具有很强的惯性特性,并且对海洋晃动的反应非常明显;对同样信号形式,丙烷预冷剂扰动对LNG出口温度响应强度较小、跟踪误差大,同时响应时间比氮气扰动时响应时间短.【期刊名称】《中国石油大学学报(自然科学版)》【年(卷),期】2013(037)004【总页数】6页(P155-160)【关键词】浮式液化天然气;开环响应系统;动态分析;特性【作者】林日亿;李小明;李健;喻西崇;李玉星;孙兴科【作者单位】中国石油大学储运与建筑工程学院,山东青岛266580;中国石油大学储运与建筑工程学院,山东青岛266580;中石化天津液化天然气有限责任公司,天津300457;中海油研究总院技术研发中心深水工程重点实验室,北京100027;中国石油大学储运与建筑工程学院,山东青岛266580;陕西金山电器有限公司,陕西咸阳712000【正文语种】中文【中图分类】TE951;TE626.7天然气广泛应用于发电、居民生活、工业原料和汽车燃料等行业[1]。

中国因大型天然气气田较少,国产天然气不能满足实际需求,迫切需要发展高度集成的FLNG船技术。

但是,FLNG制冷系统在实际运行中天然气物性参数和外界环境等都会随时间变化,同时由于受到海洋环境中波浪、潮汐以及深海低温冷却水的影响,液化系统处于动态变化过程。

因此,对FLNG液化系统的动态特性研究对于提高制冷循环的运行效率,指导实际生产具有重要的意义。

笔者对FLNG液化系统中丙烷预冷氮膨胀制冷循环的主要设备建立动态模型,以模拟的液化流程参数为初始参数,对丙烷预冷氮膨胀制冷循环在不同扰动形式下进行动态模拟。

1 天然气液化系统响应模型天然气液化系统主要由压缩机、阀门、换热器及调节器等组成,设备多,流程复杂。

浮式液化天然气生产储卸装置(FLNG)的系统可靠性评估随着全球对清洁能源的需求不断增长,液化天然气(LNG)已成为一种受欢迎的选择。

为了开发和利用海洋上的天然气资源,浮式液化天然气生产储卸装置(FLNG)被广泛应用于近海和远海地区。

然而,由于恶劣的环境条件和复杂的工作流程,FLNG系统的可靠性评估至关重要。

FLNG系统包括天然气采集、液化、储存和卸载等环节,其设计和运营需满足高度安全和可靠性的要求。

可靠性评估在系统设计阶段和运营阶段都起着重要的作用,能够帮助工程师和操作人员确定系统的可靠性水平并采取措施提高其可靠性。

在FLNG系统设计阶段,可靠性评估需要考虑多个方面。

首先,对于每个子系统,需要评估其可靠性水平以及存在的潜在故障模式。

这可以通过系统的可靠性块图和失效模式与影响分析(FMEA)来完成。

其次,还需要考虑不同工作条件下的系统可靠性,在设计中充分考虑到恶劣环境下的振动、温度、腐蚀等因素。

此外,还需要对系统的备件和维修策略进行评估,确保在系统故障时能够及时修复。

一旦FLNG系统设计完成并投入运营,可靠性评估的工作并没有结束。

在系统运营阶段,需要持续监测系统的可靠性并采取相应的措施。

这可以通过故障记录和故障树分析来实现。

故障记录可以帮助确定系统中存在的潜在问题,并采取预防性维护措施。

故障树分析可以帮助确定故障发生的可能性和影响,并帮助系统的改进。

为了提高FLNG系统的可靠性,可以采取多种措施。

首先,选择可靠性高的设备和材料,使用高质量的制造和安装工艺。

其次,采取论证和验证的方法来评估系统设计的可靠性。

第三,实施预防性维护和定期检查,确保系统在运营期间的正常运行。

第四,培训和教育操作人员,提高其对系统操作方法和安全事故预防的认识。

随着可靠性评估技术的不断发展,FLNG系统的可靠性评估将变得更加准确和有效。

例如,可以利用大数据分析和人工智能技术来实时监测和预测系统的可靠性。

此外,还可以采用可靠性建模和仿真技术,对系统进行仿真分析,预测系统的可靠性水平。

FLNG技术在沿海天然气脱氢裂分中的应用随着全球能源需求的增长和环境意识的提高,对于清洁能源的需求不断增加。

天然气作为一种清洁、低碳的能源,受到了广泛关注。

然而,天然气中的甲烷含量较高,需要进行脱氢裂分来生产高质量的天然气液化气(LNG)。

在沿海天然气储备丰富的地区,FLNG技术被广泛应用于天然气脱氢裂分过程中,为沿海天然气资源的开发提供了可持续的解决方案。

FLNG技术是指将气体化技术与液化技术相结合,将天然气直接从海床通过管道输送到海上的设备中进行液化。

这种技术的最大优势在于可以将海上的资源直接进行利用,避免了传统方式中液化气体的运输和输出,减少了气体泄漏和环境污染的风险。

在沿海地区,FLNG技术在天然气脱氢裂分中的应用具有以下几个重要方面的优势。

首先,FLNG技术可以将天然气储备转化为可利用的能源。

沿海地区通常具有丰富的天然气资源,但由于其离岸位置,传统方式中的开采和输送成本较高。

FLNG技术的应用可以将船舶作为储罐和生产设施,将天然气直接从海床输送到船上进行液化,然后再将液化气体通过船舶运输到陆地。

这样可以大大降低开采和输送成本,将沿海地区的天然气资源转化为可利用的能源。

其次,FLNG技术可以减少对陆地资源的依赖。

传统的天然气脱氢裂分工厂通常建在陆地上,占用大量的土地资源。

而FLNG技术通过将生产设施置于船舶上,可以避免对陆地资源的依赖,减少了对环境的冲击。

同时,船舶具有较高的机动性,可以根据开采需求的变化进行灵活调整和部署,进一步提高了天然气开采的效率和灵活性。

此外,FLNG技术还能够有效应对环境挑战。

在天然气脱氢裂分过程中,甲烷泄漏是一个严重的环境问题。

FLNG技术采用了先进的气体处理技术,能够有效捕获和处理甲烷泄漏,减少其对大气的排放。

此外,通过在船舶上进行液化气体的储存和运输,FLNG技术能够减少液体气体泄漏的风险,进一步保护海洋生态环境。

最后,FLNG技术的应用还能够推动当地经济的发展。

丙烷工质空调制冷装置的仿真研究的开题报告一、研究背景空调制冷装置是现代建筑的重要组成部分,可以为人们提供舒适的生活和工作环境。

而丙烷是一种烷烃类气体,常被用作制冷工质。

丙烷制冷装置应用广泛,具有环保、高效等优点,因此引起了广泛的关注和研究。

然而,丙烷制冷装置基于物理原理和化学原理,其设计和运行过程较为复杂,需要高精度的模拟和仿真研究来提高设计的准确性和可靠性。

二、研究内容本文提出了一种基于丙烷工质的空调制冷装置,其关键组成部分包括压缩机、蒸发器、冷凝器等。

本研究旨在通过数值分析和仿真研究,探究该丙烷制冷装置在不同运行参数下的工作特性,包括制冷效果、能耗等指标,并与传统空调制冷装置进行比较分析。

具体研究内容如下:1. 建立丙烷制冷装置的理论数学模型,包括物理原理模型、数学模型和控制模型,并对其进行数值分析。

2. 利用CFD(计算流体动力学)等软件工具对丙烷制冷装置进行3D 数值模拟,研究其内部流动特性、传热特性和制冷效率等。

3. 结合实验室实际试验,对丙烷制冷装置在不同功率、温度和压力等工作条件下的制冷效率和能耗进行分析和比较。

4. 结合传统空调制冷装置,对丙烷制冷装置的环保性、效率等指标进行评估和分析,并提出改进和优化方案。

三、研究意义本研究的意义在于:1. 提高丙烷制冷装置的设计精度和可靠性。

2. 探究丙烷制冷装置在不同工况下的制冷效率和能耗等指标,为实际运行提供指导和优化方案。

3. 为推广丙烷制冷技术、提高环保意识和节能减排做出贡献。

四、研究方法本研究采用数值分析和仿真相结合的方法,主要包括以下步骤:1. 建立丙烷制冷装置的理论数学模型。

2. 利用CFD等软件工具对丙烷制冷装置进行3D数值模拟,并进行流场、热场和质量场等特性分析。

3. 结合实验室实际试验,对丙烷制冷装置在不同功率、温度和压力等工作条件下的实际性能进行分析和比较。

4. 结合传统空调制冷装置,对丙烷制冷装置的环保性、效率等指标进行评估和分析,并提出改进和优化方案。

FLNG技术在海上岩石油气田开发中的应用引言:随着全球能源需求的不断增长,传统陆上油气资源逐渐减少,工业界正在集中精力开发远海油田和气田。

无论是地中海,北海还是南海等海域,气田和油田的开发活动都在快速发展。

然而,远海油气开发也带来了一系列的技术和经济挑战,其中一个重要的挑战是如何有效地开发远离岸岛的岩石油气田。

本文将重点讨论FLNG(Floating Liquefied Natural Gas,浮式液化天然气)技术在海上岩石油气田开发中的应用。

一、FLNG技术简介FLNG技术是一种将天然气从岩石油气田中提取后,在海上直接液化的技术。

相比于传统陆上的液化天然气(LNG)厂,FLNG设施独立于陆地,并且可以直接部署在岩石油气田附近,极大地方便了远离陆地的油气田的开发。

二、FLNG技术的优势1. 提供更高效的开发方式:FLNG技术可以将油气田的开发过程集成到一个设施中,通过直接在海上液化天然气,避免了传统的陆地基础设施建设和运输需求,大大提高了开发效率。

2. 降低环境风险:由于FLNG设施独立于陆地,岩石油气田的开发不会对岸上的环境造成直接的影响。

同时,FLNG设施还能够处理各种环境条件下的海洋气候,保证设施的运行稳定性。

3. 增加项目的经济可行性:FLNG技术能够根据油气田的可行性进行定制化设计,在节约建设和运输成本的同时,最大限度地提高项目的经济可行性。

4. 利用海洋资源:海洋资源的开发是当今世界上的重要课题之一。

FLNG技术通过利用海洋资源,满足了能源需求的同时,最大限度地保护了陆地资源。

三、FLNG技术在岩石油气田开发中的应用案例1. Prelude FLNG项目(天然气田开发):Prelude FLNG项目是目前全球最大的FLNG项目之一,位于澳大利亚的麦坚伦海域。

该项目由荷兰皇家壳牌公司开发,预计可生产3.6百万吨液化天然气(LNG)和1.3百万吨液化石油气(LPG)每年。

该FLNG设施是世界上第一个商业化部署的浮式液化天然气(FLNG)设施。

FLNG技术在其他液化气体生产中的应用FLNG(Floating Liquefied Natural Gas)技术是一项先进的天然气液化技术,可以将海上天然气资源直接转化为可运输的液化天然气(LNG)。

虽然FLNG技术最初是为了开发和商业化远离陆地的天然气田而设计的,但它在其他液化气体生产中也有广泛的应用。

首先,FLNG技术在液化石油气(LPG)生产中具有巨大的潜力。

LPG主要用于燃料和化工行业,是天然气液化过程中除液化天然气外的副产品。

传统上,LPG 是通过将原油经过精馏分离和裂解获得的。

然而,FLNG技术可以通过直接将海上产生的天然气进行液化,从而有效地生产LPG。

因为FLNG技术可以避免将天然气输送到陆地上再进行液化的过程,所以它在LPG生产中具有明显的优势,可以提高生产效率和降低成本。

其次,FLNG技术在液化石油气(LPG)储运中也有重要作用。

由于LPG是易燃易爆的,其储存和运输需要高度的安全性和灵活性。

传统的LPG终端通常需要大型的储罐和管道系统,而FLNG技术可以通过在海上部署FLNG装置,将液化石油气直接存储在大型液化气船上。

这种储运方式不仅可以减少对陆地空间的需求,还可以提供更灵活的运输选项,使LPG可以直接运往全球各地。

此外,FLNG技术在液化石油气(LPG)供应链中的应用也变得越来越重要。

传统的液化气体供应链通常是由多个环节组成的,包括采集、加工、运输和分销。

然而,FLNG技术可以将这些环节整合在一个独立的系统中。

通过在海上进行液化和储运,FLNG技术可以更加高效地连接供应和需求,缩短供应链长度,降低物流成本,提高可持续性。

此外,FLNG技术还可以在其他液化气体生产中发挥作用。

例如,在甲醇和乙二醇生产中,既需要天然气作为原料,又需要对其进行液化处理。

通过采用FLNG技术,可以实现天然气直接液化,从而提高生产效率和降低成本。

此外,FLNG技术还可以在海水淡化过程中利用余热,减少能源消耗,提高海水淡化效率。

浮式液化天然气生产储卸装置(FLNG)的优势和挑战浮式液化天然气生产储卸装置(Floating LNG, FLNG)是一种用于将天然气转化为液态天然气的移动设备。

与传统的陆上LNG厂相比,FLNG具有许多独特的优势和挑战。

本文将对FLNG的优势和挑战进行详细探讨。

首先,FLNG的最大优势之一是其能够开发远离陆地的海上天然气资源。

与传统陆上LNG厂相比,FLNG能够在更广阔的海域范围内进行天然气勘探和开采。

这为开发远离陆地的无法接入传统天然气管网的海上天然气资源提供了新的可能性。

同时,FLNG的移动性使其能够在不同的勘探地点和开采地点之间灵活转移,最大限度地利用资源。

其次,FLNG具有较小的环境影响。

与传统的陆上LNG厂相比,FLNG在节约土地使用方面具有明显优势。

由于FLNG是浮动的,不需要占用大片土地,也不会对陆地生态环境造成直接破坏。

这意味着FLNG相对来说更为环保,能够减少开发对自然生态环境的影响。

此外,FLNG还能够减少运输成本和时间。

由于FLNG可以在勘探地点附近进行液化,它可以在液态状态下将天然气直接出口,避免了传统的陆上LNG厂需要将气体运输到远离勘探地点的液化工厂的步骤。

这种直接出口的方式可以极大地减少天然气的运输成本和时间,提高了整个供应链的效率。

然而,FLNG也面临一些挑战。

首先,FLNG的建设与运营成本相对较高。

由于FLNG需要具备浮式的特性,其建设和运营相对复杂。

而且,FLNG需要应对复杂多变的海洋环境,如海浪、海风和海洋温度等。

这些因素导致了FLNG的设备和工艺的复杂性,增加了建设和运营成本。

另外,FLNG的安全性和可靠性是一个关键问题。

由于FLNG需要在海洋环境中长期工作,它必须能够应对极端天气条件和海洋环境的不稳定性。

任何设备故障或操作失误都可能对FLNG的安全性和可靠性造成影响,导致环境污染和人身伤害的风险。

此外,与FLNG相关的法律和政策环境也是一个挑战。

FLNG通常与多个国家的法律和政策进行交互,涉及到海洋权益、资源分配和环境保护等方面的问题。

FLNG技术在深海开发中的应用随着世界能源需求的不断增长,深海油气开发成为了满足能源需求的重要途径之一。

然而,传统的深海油气开发面临着诸多挑战,包括生产平台建设困难、环境影响和高成本等问题。

在这种背景下,浮式液化天然气(FLNG)技术的出现为深海油气开发提供了新的解决方案。

本文将探讨FLNG技术在深海开发中的应用,并分析其优势和潜在问题。

FLNG技术是将液化天然气(LNG)生产工厂装置搬至海上浮动平台上,将天然气从海底提取、净化、液化和储存的一种创新技术。

FLNG设施通常由液化天然气生产装置、储存装置、冷却装置和贮存设备等组成。

相比传统的陆地LNG生产设施,FLNG技术具有以下几个显著优势。

首先,FLNG技术可以直接将天然气从深海油气田生产,并在现场进行气体的液化和储存。

这消除了传统陆地LNG工厂需要建设转运管道和输送设施的需要,降低了生产成本和工程风险。

此外,FLNG设施可以灵活地移动到不同的深海油气田,减少了投资回收周期和地理限制。

其次,FLNG技术使得深海油气开发没有了对固定生产平台的依赖。

深海气田开发面临着生产平台建设困难的挑战,包括水深和海床地质条件复杂等问题。

而FLNG设施可以根据实际需要选择合适的海上位置,大大简化了平台建设的难度。

此外,FLNG技术还可以减少生产平台的环境影响,保护海洋生态环境。

第三,FLNG技术提供了一种高效的气田开发解决方案。

现有的深海油气开发技术往往需要通过将天然气压缩和注入到水下管道中,才能将其输送到陆地LNG 工厂进行处理。

这样的过程可能会损失大量的天然气,并增加投资和运营成本。

而FLNG技术可以在海上将天然气直接液化,避免了输送的损失,提高了资源利用率和经济效益。

然而,FLNG技术在深海开发中也面临一些挑战和问题。

首先,FLNG设施的建设和运营成本相对较高。

由于FLNG技术需要将液化天然气工厂装置搬运到海上浮动平台上,涉及到大型设备和复杂的工程工艺,因此需要巨额投资。

丙烷预冷混合制冷剂液化工艺控制方式优选潘红宇;李顺丽;李玉星;朱建鲁【期刊名称】《制冷学报》【年(卷),期】2016(037)002【摘要】丙烷预冷混合制冷剂流程是目前最常用的天然气液化流程,该流程结合了级联式液化流程与混合制冷剂流程液化流程的优点,既高效又简单。

由于实际情况中存在外界因素的干扰,需要控制器来维持液化装置的稳定,因此需要针对液化工艺的控制系统进行动态仿真分析。

通过动态仿真技术分别模拟了液位控制、温度控制和串级控制应用在丙烷预冷混合制冷剂工艺各系统中的适应性,在此基础上通过改变控制器的设定值得出液化工艺系统的响应以及恢复稳定所需要的响应时间,从而得出各个系统最优的控制方式。

结果表明:在丙烷预冷混合制冷剂液化工艺中,丙烷预冷系统采用液位控制或串级控制,混合制冷剂系统采用液位控制,天然气系统采用串级控制时系统具有较好的稳定性和较快的响应速度。

【总页数】6页(P53-58)【作者】潘红宇;李顺丽;李玉星;朱建鲁【作者单位】中国石油大学华东储运与建筑工程学院青岛 266580;中国石油大学华东储运与建筑工程学院青岛 266580;中国石油大学华东储运与建筑工程学院青岛 266580;中国石油大学华东储运与建筑工程学院青岛 266580【正文语种】中文【中图分类】TB61+2;TB61+1【相关文献】1.丙烷预冷混合制冷剂二次分离液化工艺计算 [J], 孙春旺2.氟利昂预冷混合制冷剂煤层气液化工艺介绍和模拟计算 [J], 俞一帆;张小飞;朱长浩;杨少越3.C3/MRC 液化工艺中丙烷压缩机控制方式优选 [J], 潘红宇;李顺丽;李玉星;朱建鲁4.C3/MRC液化工艺中丙烷压缩机控制方式优选 [J], 潘红宇;李顺丽;李玉星;朱建鲁;5.丙烷预冷混合制冷剂液化工艺原料气敏感性分析 [J], 潘红宇;李玉星;朱建鲁因版权原因,仅展示原文概要,查看原文内容请购买。

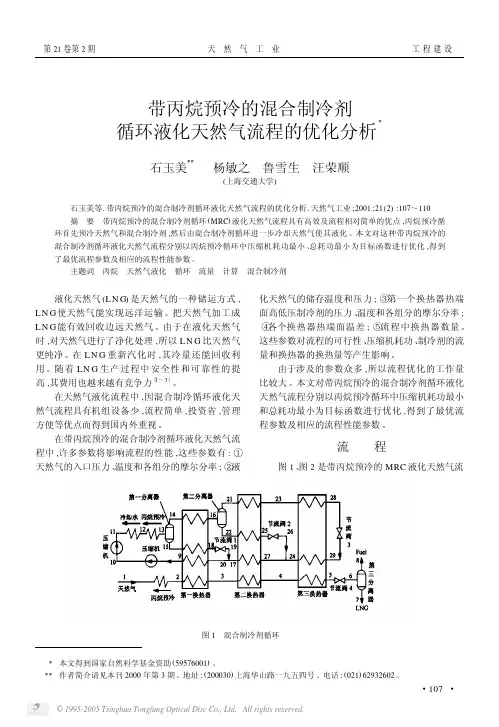

FLNG系统液化过程模拟及火用效率分析*沈玉英①,李健②,林日亿③,喻西崇④【摘要】摘要:浮式天然气液化是新兴的海上油气开发技术,但受到海洋环境和船体场地限制,天然气液化时耗功高、效率低,须开展浮式LNG制冷流程模拟及系统火用效率分析优化液化流程.以筛选的P-R方程为天然气液化相平衡计算基础,对天然气液化流程中压缩机、混合器、多股流换热器等设备的热力过程进行模拟;同时基于火用分析原理分析系统中各设备的火用损失,绘制系统的火用流图;揭示能量消耗的主要环节.用敏度分析法计算系统中主要设备的敏度,分析设备对系统火用效率的影响.结果表明:当设备位于系统的主干部位,权重大时,设备的敏度高;系统中各设备的敏度均为正值,即改进任意系统中任一环节火用效率,系统火用效率均提高;换热器和节流阀的敏度相对高,是改善系统效率的最有利环节;而压缩机是制冷系统中主要的火用损失设备,但却不是敏度最大设备.压缩机火用损失最大,占总火用损失的61.44%,节流阀占18.17%,换热器与散热器分别占9.32%和11.07%.【期刊名称】曲阜师范大学学报(自然科学版)【年(卷),期】2016(000)001【总页数】8【关键词】FLNG;模拟;火用分析;敏度分析天然气是一种优质的清洁能源.其主要成分为烷烃(甲烷最多),具有热值高、污染少的特点,是世界能耗结构的重要组成部分,它与石油、煤炭组成能源的三大支柱,广泛应用于发电、居民生活、工业原料和汽车燃料等行业[1-3].中国南海海底蕴藏着丰富的石油与天然气资源,其中可开采的石油资源占17%(约为13.7亿吨),天然气资源则占据较大比例为83%(约为66.2千亿方),而这其中70%的天然气资源来自深水[4].目前,世界上深水和超深水气田的主要开发模式是通过海底管道回接的方式进行开采,但由于离岸距离远、管线投资大、流动安全远程控制以及下游对天然气的需求等,迫切需要开发一种新型的工程开发模式来解决这一难题[2].浮式生产单元被视为目前可以实现深水边际气田资源经济性开发的解决方案.天然气液化船(Floating Liquid Natural Gas,简称FLNG)是近年海洋工程界提出的,集海上天然气/石油气的液化、储存和装卸为一体的新型FPSO装置[5-6],具有开采周期短、开采灵活、可独立开发、可回收和可运移等优点.船体运输能力的提升得益于制造工艺的提高与制冷工艺的发展,使得制造大型LNG船的同时,可以降低系统的能耗,实现动态系统的小型化[7-8].因此,发展FLNG船技术首要问题是天然气制冷工艺小型化和低能耗.笔者针对新兴的浮式天然气液化技术中液化功耗高的问题,进行浮式LNG制冷流程模拟及系统火用效率分析.以筛选的P-R方程为天然气液化相平衡计算基础,对天然气液化流程中压缩机、混合器、多股流换热器等设备的热力过程进行模拟,用敏度分析法计算系统中主要设备的敏度,分析设备对系统火用效率的影响.1 FLNG制冷循环采用丙烷预冷氮膨胀制冷循环(图1),其液化流程由三部分组成:氮气膨胀制冷循环(主循环),丙烷预冷循环,原料气脱重烃、深冷与节流降压存贮过程.在该流程中,丙烷释放的冷量用于实现原料气的遇冷降温,并初步冷却氮气制冷剂.氮气膨胀循环主要用于实现原料气的液化,该循环具有以下优点:(1)采用丙烷预冷剂预冷.充分利用预冷制冷技术的优势,可提高液化率,降低系统能耗.(2)采用氮气制冷剂制冷.减少了混合制冷剂的存储、配比、分离以及混合工艺,减少了设备,使流程更易实现撬装化.由于制冷剂流量大,制冷剂组分越少,工艺越简单,其安全性能越高.(3)制冷过程实现制冷与深冷的分离.利用分级制冷的优势,既保证了天然气的液化效率,又减少多股热流换热过程的传热温差,降低了系统的不可逆程度,降低能量消耗.(4)利用运输过程中LNG再气化的BOG气体携带的冷能来冷却原料气,降低了系统的能耗,提高了冷能利用率.流程总体结构简单,便于模块化制造与安装,撬装化简单,且由于采用了氮气制冷循环,因此可以实现天然气的全部液化.注:C1、C2为高压氮气压缩机,C3为丙烷压缩机;Cooler1、Cooler2、Cooler3为水冷散热器,Vlv1、Vlv2、Vlv3为节流阀,HEX1、HEX2、HEX3为多股流换热器;F1-F6为天然气的参数节点,B1-B4为BOG节点参数,N1-N10为氮气制冷循环的节点参数,D1-D4为丙烷预冷的节点参数.2 FLNG制冷流程模拟为了弄清丙烷预冷双级氮膨胀制冷循环流程的工艺特点,必须先确定原料气与制冷剂的物性,确定实际气体的状态方程后开展流程模拟.2.1 天然气物性参数计算天然气和混合制冷剂都是多种成分组成的混合物,在液化循环中物性变化较大,准确计算物性是流程模拟和计算的基础.由于气体状态方程种类纷杂,数目众多(表1).而天然气预冷制冷循环对天然气的物性要求相对较高,因此天然气制冷过程所采用的解析方程的准确性对制冷循环影响较大,应选用合适的气体状态方程.根据天然气液化流程的要求[9-10],这里选用L-K方程模拟计算天然气的物性,用P-R方程计算相变与相平衡.在模拟过程中可以通过选取不同组分计算包模拟计算天然气以及预冷剂与制冷剂的物性参数,根据不同的计算模型选择与其相匹配的计算方法,提高物性参数计算的准确度.2.2 液化天然气流程模拟如图1所示,在氮膨胀制冷工艺中,氮气依次经过压缩机C1、C2,氮气压力由935 kPa压缩增至7002 kPa,每级压缩后都经过冷却器冷却至35 ℃.进入多股流换热器HEX1被预冷至-50.08 ℃,进入换热器HEX2被冷却至-62.76 ℃,再经过节流阀Vlv1膨胀后,压力下降到950 kPa,温度降至-147.4 ℃.然后返流依次进入多股流换热器HEX3、HEX2、HEX1,用来冷却高压制冷剂和天然气,并使天然气液化、过冷.在丙烷预冷循环中丙烷气体由初压125.1 kPa经丙烷压缩机C3压缩增至高压1245 kPa,经水冷却器由水带走一部分热量后,冷却至35 ℃使丙烷全部液化,再经过节流阀Vlv3降压至130.1 kPa,温度降至-36.33 ℃,此时丙烷为气、液两相,然后进入多股流换热器HEX1,预冷天然气和高压制冷剂.在天然气脱重烃、液化及天然气返流气回路中,经脱硫干燥后的天然气,脱除重烃后,进入换热器HEX2、HEX3冷却至-146.0 ℃使之全部液化并过冷,再经节流阀节流降压至0.12 MPa,温度降至-159.0 ℃,其中约9.73%的液体气化,气液混合物进入LNG缓冲罐.气相从灌顶排出后作为冷源返流冷却原料气和高压制冷剂,最后用作燃料气,液相进入LNG储罐储存.2.2.1 基础数据天然气液化流程的模拟,以摩尔量和能量守恒为基础,对液化流程中的介质进行热力学参数求解计算,从而确定液化流程中各状态点的热力参数及液化流程的性能指标.天然气液化也是对液化流程进行系统设计与分析、对比及优化的重要手段.流程设计中入口参数见表2.从数学角度讲,天然气液化流程模拟的实质是一个大型非线性代数方程组的求解问题.此代数方程组主要包括物性估算方程、单元模型方程、流股连接方程和设计规定方程.数学模型的计算方法主要有序贯模块法和联立方程法[11].序贯模块法是整个流程的计算按照一定的顺序进行,即:首先给定模块的输入流股参数与设备参数,从系统入口物流开始,计算单元模块,输出物流参数;然后将此作为下一模块的输入,依次逐级计算,最终计算出系统中的所有物流参数.基于序贯模块法的建模过程起源于模块化思想,建立单元模型库,算法设计简单,相关技术发展成熟.联立方程法是将描述系统模拟过程的所有方程联立起来,形成大型的非线性方程组进行求解.其核心是求解非线性方程组,计算量非常大.本文是依据序贯模块法对丙烷预冷氮膨胀循环的天然气液化流程进行模拟.2.2.2 模拟结果通过序贯模块法采用Hysys进行模拟,流程模拟时遵循如下原则:(1) 换热器内的最小换热温差为3 ℃;(2) 氮气压缩机入口前不能出现氮气制冷剂液化现象;(3) 制冷剂压缩机入口压力大于1.5×105 Pa.通过模拟得到的各节点的参数见表3.该方案天然气的液化率为0.9027,天然气制冷过程分4个阶段,得到了对应4个阶段5种不同的天然气温度:入口天然气35 ℃,预冷后天然气-67 ℃,制冷后天然气-108 ℃,深冷过后天然气-146 ℃,节流后LNG存储温度-159.02 ℃.预冷过程温差相对于制冷换热器与过冷换热器温差大.丙烷预冷剂温度从高压35 ℃,经过节流阀膨胀后降温为-36.33 ℃,经过与换热器换热后温度为29.88 ℃,随后进入压缩机,被压缩机压缩至141.81 ℃,随后经过散热器,冷却至35 ℃.丙烷预冷循环动力由丙烷压缩机提供.与丙烷温度类似,氮气经过压缩、冷却、换热、节流、再换热,最后进入压缩机再次被压缩的过程,实现氮气制冷循环,制冷循环的动力由氮气压缩机经过两次压缩提供.由于氮气制冷循环流程复杂,因此氮气温度节点多.氮气温度从141.47 ℃到-147.41 ℃,中间经过8次换热过程,最大换热温差为106.47 ℃,由于传热温差大,导致氮气制冷循环不可逆程度最大,火用损失大.3 FLNG制冷循环火用分析由于天然气液化制冷循环是高能耗的化工流程,同时是高能流密度的循环,系统的火用利用情况是评价系统的重要标准[12].通过对系统流程模拟,结合系统火用分析模型与各主要设备的火用分析模型,分析系统主要用能设备的能源利用情况,并通过火用分析准则来评价[13-15],不同的对像使用的评定准则有所不同.这些准则是一些设备或系统的火用能合理性的技术指标,主要有火用效率、热力学完善度和火用损系数.同时通过分析FLNG制冷系统的火用利用情况,进一步分析系统设备对系统的影响情况,即设备敏度.3.1 火用平衡分析模型工程火用与做功概念相联系.按照在不同工程中所具有的做功能力可以把火用分为物理火用和化学火用两大类.物理火用主要有机械能火用、压能火用、热源火用和质源火用;化学火用主要有燃料火用等.此外还有电磁火用、原子火用等.与能量守恒方程类似,火用同样满足火用守恒方程,图2为火用平衡图.火用平衡方程的一般形式为(1)(2)式中,Exin为输入系统的火用,kJ/kg;Exsup为供给火用,由源或具有源作用的物质供给体系的火用,如燃料、蒸汽、电(或功)等,kJ/kg;Exbr为带入火用,由除源以外的物质带入体系的火用,kJ/kg;Exef为有效火用,被系统有效利用或带出的可被有效利用的火用,kJ/kg;Exefc为有效火用耗,指将原料加工成产品过程中理论上必须消耗的火用,kJ/kg;Exlin为内部火用损,系统内部由于存在不可逆的因素造成的损失火用,kJ/kg;Exlout为外部火用损,系统向外界排出的未被有效利用的火用,kJ/kg.若系统有多股输入火用和多种火用损失,则火用平衡方程为∑Exin ,i = ∑Exsup ,i + ∑Exbr,i=∑Exef,i+∑Exlin,i+∑Exlout,i.(3)根据火用平衡方程,输入系统的火用恒等于有效火用与系统的各种火用损之和.这就是作为火用分析理论依据的火用平衡原理.在对设备火用利用情况进行了全面分析,弄清其中的能量利用、传递及转换情况后,可以用模型图表示这种关系,常称为火用分析模型,工业火用分析常见的模型有:黑箱、白箱和灰箱模型.3.2 液化设备的火用分析通过对LNG制冷循环过程中各个设备的火用分析(表4),可得出各个设备有效能的损耗程度,从而确定减少能耗的关键设备.LNG制冷系统流程中,火用损失分布相差十分明显.从表4中可以看出,在丙烷预冷双级氮膨胀循环中,压缩机火用损失是循环的主要损失,其次是散热器,最后是换热器和节流阀.相比较而言,系统中的压缩损失在液化流程的损失中占有显著地位.总功率损失占所有系统火用损失的61.44%,远高于其他设备;由于节流阀的节流降压作用显著,因此导致物流火用损失大,而换热器的设计压降为5 kPa,因此换热器中物流火用损失相对较小.为提高压缩机效率,国内外学者做了大量研究,例如采用分级压缩、级间冷却技术,降低压缩机压缩过程不可逆性;此外,结合LNG制冷系统的特殊环境,采用再沸腾天然气对压缩机进行冷却,冷却火用损远低于压缩过程,可以降低压缩机功耗,降低流程火用损失.此外,换热器的也比较大,这主要是由于冷热流体的传热温差造成的不可逆损失,开发高效的换热设备将提高循环的经济性.由于系统由能量系统与火用系统共同组成,因此,系统分析包括两部分能分析与火用分析,同时在分析过程中,由于影响系统效率的环节众多,为区分各环节对系统的影响程度,对系统进行敏度分析.3.3 FLNG系统火用评价系统的供给火用主要有压缩机供电火用和天然气带入火用,损失火用包括压缩机、节流阀、换热器和散热器这些设备的火用损失,通过对火用的计算,得到火用效率.火用损失与供给情况见表5.系统火用效率为35.24%,绘制系统的火用流图(图3),直观地反映系统火用利用与损失情况.通过火用流图并结合系统的火用损失结果,可以看出系统的火用效率较低,主要损失类型为压缩机,其次为换热器,散热器与节流阀损失相对较小;系统进入火用供给中,主要由压缩机提供,天然气带入系统的火用仅占一小部分,为进入系统总火用的11.14%;从火用损失环节看,系统的主要火用损失在火用的入口部分,系统的传输环节损失较小,经过节流、散热过程及换热环节,系统的火用损失为38.6%见表6.3.4 系统火用效率敏度分析对于复杂系统,系统中的参数众多,参数间相互影响耦合程度高、分析复杂,同时为了确定系统中的各设备对系统效率的影响,系统效率的分析十分必要,这里采用敏度分析方法.3.4.1 敏度定义根据实际需要对设计过程、分析过程以及复杂自循环系统,做了不同的敏度定义.这里采用子设备对系统改善贡献度来定义子系统或设备对火用效率的敏度因子.对组成系统的某个子系统或者用能设备进行火用分析或改进时,常以它对火用效率的提高来表示.但是各个子系统或设备的改进对系统的整体效率的改善效果是不同的,将此效果定义为敏度因子:(4)式中,Δηesi、∂ηesi为子系统(设备)火用效率变化值;为系统火用效率的变化值.由定义看出,敏度因子是表示系统或设备的火用效率提高1%个单位时,系统火用效率的变化值.敏度因子θ可以是正值也可以是负值,当θ<0时,说明该子系统或设备的用能改进将会带来负效益.当θ>0时,表明对该子系统或设备进行改进,将会给系统带来正面效益,这是可取的,但必须考察不同子系统或设备的θ的大小.3.4.2 系统整体火用效率模型为分析系统的各设备的损失率与敏度,须对系统串并联形式进行分析,获得系统的结构图,利用结构图来计算系统效率,进而获得系统的敏度因子.系统火用效率的计算采用灰箱模型,将系统的结构按照原料气的走向对LNG制冷系统进行流程分割,同时分析分割后系统的各部分关系,通过综合的串并联分析得到系统的结构见图4.虚线内部分表示各设备是串联的,实心框里面表示的各设备是并联的,∑表示各子环节串联成系统.丙烷压缩机与散热器节流阀串联后,又与氮气压缩机做成的系统并联进入换热器系统,最后通过节流阀2得到系统的火用效率.系统火用效率是按照总流量进行加权平均,即ηsys=.(5)式中,ηCi为压缩机i的火用效率,%;ηCoo leri为水冷器i的火用效率,%;ηHEXi为多股流换热器i的火用效率,%;ηVlvi为节流阀i的火用效率,%.压缩机火用效率按照压缩机的做功功率进行加权平均,权重为fi(i=1,2,3);∏表示做连续乘积,对于f4按照节流阀1的流量与通过换热器3的流量(除节流阀1所在物流外的流量)进行加权平均.3.4.3 敏度分析结合系统设备的火用效率,对各设备进行敏度计算,计算结果见表7.表7中各设备的敏度都是正值,θi >0,表明改进任意系统中的火用效率,系统的火用效率都会提高,因此对于天然气制冷系统,可以从设备的各方面入手提高系统的效率.系统中最大敏度为0.259,即换热器2的火用效率提高1%,则系统的火用效率会提高0.259%;最小的为节流阀1的敏度为0.006,即节流阀1的火用效率(热力学完善度)提高1%,系统的火用效率会提高0.006%.换热器的敏度以及节流阀2的敏度相对高.一方面节流阀控制了系统中多个物流设备,在系统中极为关键,另一方面所有热流都要通过换热器,因此换热器的权重为1,换热器3与节流阀1的权重相比也很大,因此换热器的敏度高;节流阀2是制冷量的控制环节,因此敏度大.这与实际操作环节相一致,节流阀与换热器的效率对系统效率的影响大,而压缩机散热器的相对稳定.压缩机虽然在能耗损失中占的比例最大,但是压缩机的敏度却不是最大(表8),一方面因为压缩机压缩完成之后,后续火用损失缓解多,因此压缩机的敏度相对较小;同时由于丙烷压缩机的功率小,是所有压缩机功率中的一小部分,权重小,因此丙烷压缩机的敏度相比氮气压缩机小,对系统效率的提高影响就更小.散热器散失的热量“品位”相对较低,因此散热器的敏度相对较低.由于氮气压缩机的流量较大,压缩结束后的温度较高,因此与氮气压缩机匹配的散热器的敏度相对较高,处于系统中丙烷压缩机后的匹配散热器(同样结构)的敏度相对较低.由此可见,通过系统火用效率敏度分析可以揭示改善系统火用效率的关键设备,为后续FLNG制冷系统的流程结构与参数优化提供了方向.4 结论(1)压缩机火用损失最大,占总火用损失的61.44%,节流阀占18.17%,换热器与散热器分别占9.32%和11.07%.(2)当设备位于系统的主干部位,权重大时,设备的敏度高;系统中各设备的敏度均为正值,即改进任意系统中任一环节火用效率,系统火用效率均提高;换热器和节流阀的敏度相对高,是改善系统效率的最有利环节;而压缩机是制冷系统中主要的火用损失设备,但却不是敏度最大设备.参考文献:[1] 刘国强,王跃杰,金秋运.天然气的综合利用[J].油气田地面工程,1997,16(2):4-6.[2] 薛四敏,朱万美,李连星,等.合理利用天然气的途径[J].煤气和热力,2006,26(9):27-30.[3] 杨志毅.天然气将成为我国城市燃气的主要气源[J].石油与天然气化工,2003,32(3):126-128,133.[4] 官营铜.石油天然气勘探开发启动“海洋大开发”战略[J/OL].前瞻网,2012,http:/// analyst/detail/220/120904-388b4bec.html. [5] Floating liquefied natural gas. http:// / wiki/ Floating_liquefied_ natural_gas.[6] 顾安忠.迎向“十二五”中国LNG的新发展[J].天然气工业,2011,31(6):1-11.[7] 孙立权,张先武.橇装式天然气液化装置研制与开发[J].天然气工业,1998,18(4):85-88.[8] 牛刚,王经,黄玉华.2×104 m3/d天然气液化装置的设计及分析[J].天然气工业,2002,22(3):92-95.[9] Dhellemmes J.Design improvements in LNG carriers[J].Block Forum,2005,17:233-250.[10] 顾安忠,石玉美,汪荣顺,等.天然气液化流程及装置[J].深冷技术,2003,(1):1-6.[11] 张祉佑,石秉三.低温技术原理与装置(上、下册)[M].北京:机械工业出版社,1987.[12] Kanogglu M.Exergy analysis of multistage cascade refrigeration cycle used for natural gas liquefaction[J].International Journal of Energy Research,2002,26(8):763-774.[13] 信泽寅男.能源工程中火用的浅释[M].朱明善译.北京:化学工业出版社,1987:21-40.[14] Bisio G,Tagliafico L. On the recovery of LNG physical exergy by means of a simple cycle or a complex system[J]. Exergy,2002,2:34-50.[15] Moran M J,Sciubba E.Exergy analysis:principles and practice[J].J Eng Gas Turbines Power,1994,116(2):115-121.基金项目:国家科技重大专项资助项目(2011ZX05026-006-07);中央高校基本科研业务费专项(15CX05002A).。

天然气液化丙烷预冷混合制冷剂液化流程:目前世界上80%以上的基本负荷型天然气液化装置中,采用了丙烷预冷混合制冷剂液化流程:

流程由三部分组成:混合制冷剂循环,丙烷预冷循环,天然气液化回路。

在此液化流程中,丙烷预冷循环用于预冷混合制冷剂和天然气,而混合制冷剂循环用于深冷和液化天然气。

(1)法国燃气公司开发的整体结合式级联型液化流程(CII流程)代表天然气液化技术的发展趋势。

在上海建造的CII液化流程是我国第一座调峰型天然气液化装置中所采用的流程。

(2)带膨胀机的液化流程:利用高压制冷剂通过透平膨胀机绝热膨胀的克劳德循环制冷实现天然气液化的流程。

气体在膨胀机中膨胀降温的同时,能输出功,可用于驱动流程中的压缩机。

投资适中,适合用于液化能力较小的调峰型天然气液化装置。

(3)典型级联式液化流程的比功耗为0.33KW·h/kg。

丙烷预冷单级混合制冷剂液化流程为其1.15倍。

(4)天然气液化装置由天然气预处理流程、液化流程、储存系统、控制系统及消防系统等组成。

(5)浮式液化天然气生产储卸装置是一种新型的边际气田、海上气田天然气的液化装置,以投资较低、建设周期短、便于迁移等优点。

1。

FLNG丙烷预冷双氮膨胀液化工艺中试装置试验分析李恩道;尹全森;刘淼儿;陈杰;张树勋【摘要】为验证中国海油自主研发的丙烷预冷双氮膨胀新型FLNG液化工艺的技术可行性及适应性,建设了一套2万m3/d规模的液化中试装置.通过试验验证了冷却温度、天然气压力对液化工艺的影响,并进行了液化单元快速开停车方案试验.试验结果表明:随着混合冷剂级间冷却温度降低,FLNG液化中试装置液化能耗降低,试验过程中冷却温度降低12℃条件下天然气处理能力增加4.26%,液化单位能耗减少约5%;FLNG液化中试装置快速开车时间主要受板翅式换热器的降温速度要求限制,先开启过冷氮气循环,再开启液化段氮气循环是达产最快的开车程序,开车5h内可以达到设计生产负荷;FLNG液化中试装置具有快速停车性能,可以在5 min内关停,停车后5d内冷箱恢复常温;随着天然气压力降低,FLNG液化中试装置液化能力下降,试验过程中天然气压力从3 547 kPa降低到2 000 kPa时天然气处理能力降低11.2%.本文试验分析结果为大型FLNG液化装置工程化提供有效技术保障.【期刊名称】《中国海上油气》【年(卷),期】2016(028)004【总页数】6页(P149-154)【关键词】FLNG;丙烷预冷双氮膨胀;液化工艺;中试装置;试验分析【作者】李恩道;尹全森;刘淼儿;陈杰;张树勋【作者单位】中海石油气电集团有限责任公司北京100028;中海石油气电集团有限责任公司北京100028;中海石油气电集团有限责任公司北京100028;中海石油气电集团有限责任公司北京100028;中海石油气电集团有限责任公司北京100028【正文语种】中文【中图分类】TE646浮式液化天然气(FLNG)装置以其投资相对较低、产能建设周期短、便于迁移和LNG市场灵活等优点越来越受到重视和关注[1-2]。

我国FLNG装置研究起步较晚,“十一五”期间开始FLNG关键技术的研究,经过近10年的发展已经初步具备了深入研发FLNG装置的条件[3]。

FLNG技术在深海天然气液化加气中的应用FLNG(Floating Liquefied Natural Gas)技术是指将天然气在海上进行液化和加气处理的技术。

随着全球能源需求的不断增加,特别是对天然气的需求量逐渐上升,FLNG技术正逐渐成为解决深海及遥远地区天然气开发和利用的一种创新解决方案。

FLNG技术的应用可以带来多个显著优势。

首先,FLNG设施能够实现天然气的液化和加气一体化,从而在天然气开采现场实现资源的最大化利用。

其次,将液化天然气(LNG)直接在海上加工可以避免长距离的陆地管道建设,减少了对陆地资源的占用,降低了环境影响。

此外,FLNG技术还能够将天然气资源直接提供给全球市场,因此具有更大的市场潜力和灵活性。

在深海天然气液化加气中,FLNG技术的应用主要有以下方面:首先,FLNG技术可以使国内外可开采资源更加容易开发和利用。

深海地区的天然气储量庞大,但由于开发成本高昂和技术挑战较大,长期以来一直未能得到有效利用。

传统上,开发深海天然气需要建造复杂的基础设施,包括海底管道和陆地工厂。

而FLNG技术通过将整个液化和加压过程集成到一个浮动设施中,可以直接在开采现场进行加工,实现资源的即时利用。

这对于深海天然气的商业化开发意义重大,有望带动全球燃气市场的发展。

其次,FLNG技术的应用可以推动天然气资源的可持续开发。

随着传统陆上天然气田逐渐枯竭,深海天然气储量的开发将成为未来燃气资源开发的主要方向。

FLNG技术不仅可以帮助有效获取深海天然气资源,还可以减少资源开发对环境的影响。

FLNG设施通过在海上加工天然气,避免了大规模土地开垦和管道建设,减少了对陆地环境的破坏。

同时,FLNG技术还可以减少温室气体排放,提高资源利用效率,符合低碳经济的发展需求。

第三,FLNG技术在深海液化加气中也可以提供灵活性和可靠性。

由于FLNG设施是浮动的,可以根据天然气市场需求的变化灵活调整产能和运营模式,从而更好地满足多样化的市场需求。

带丙烷预冷的混合制冷剂液化天然气工艺优化刘玉强;司云航【摘要】采用HYSYS软件,建立丙烷一级、二级和三级预冷的液化天然气工艺模拟流程.对相同操作条件的原料天然气,在冷量功耗相同条件下,丙烷预冷级数越多,节能效果越好,但效果逐渐减缓,而流程的复杂程度、设备数量增加较快.利用带三级丙烷预冷的混合制冷剂液化天然气流程,对原料天然气进行液化.通过对混合制冷剂组分配比等参数进行优化,得到流程的最小比功耗是6.717 kW·h/kmol.液化2 000 kmol/h的原料气,仅需3 827 kmol/h混合制冷剂,达到了工况优化和节能的目的.【期刊名称】《石油化工应用》【年(卷),期】2016(035)003【总页数】5页(P151-155)【关键词】丙烷预冷;混合制冷剂;液化天然气;工艺优化;HYSYS软件【作者】刘玉强;司云航【作者单位】海洋石油工程股份有限公司,天津300452;苏州辰光工程咨询有限公司,江苏苏州215101【正文语种】中文【中图分类】TE646据统计,2014年我国天然气表观消费量超过1 800 亿m3,同比增长8.9 %。

天然气在一次能源中的比重为6.3 %,远低于世界平均水平的23.58 %[1]。

能源发展的迫切需要,为我国天然气行业的发展,尤其是液化天然气工业技术水平的提高提出了新的要求。

目前,带丙烷预冷的混合制冷剂循环工艺是液化天然气工业中应用最广泛的技术[2]。

大量文献对该工艺的混合制冷剂技术进行了研究。

袁树明[3]描述了混合制冷剂组分的选取和组分比例的确定方法;夏丹[4]以LNG比功耗为目标函数,以制冷剂压力和组成为决策变量,对天然气液化流程进行了优化;赵敏等[5,6]提出了依据原料气Cp-T特性调节制冷剂组分比例的方法。

文献对混合制冷剂组分和配比的研究,要么限于定性描述,要么基于理论计算,而对于如何利用HYSYS模拟软件尽快实现流程收敛,从而确定最优的制冷剂组分和操作参数鲜有文献报道。