机械原理牛头刨床课程设计

- 格式:doc

- 大小:461.00 KB

- 文档页数:14

牛头刨床机械原理课程设计2点和8牛头刨床是一种常用的金工机床,用于加工木材表面,使其光滑平整。

以下是关于牛头刨床机械原理的内容参考。

1. 机械原理简介:牛头刨床是通过传动装置驱动主轴旋转,由牛头带动刀具在工件上运动,将工件表面的毛糙部分刨掉,实现加工目的。

刨床的主要结构有床身、工作台、传动系统和切削系统等。

2. 机械传动系统:机械传动系统是牛头刨床的核心部分,它由电动机、皮带传动装置和主轴组成。

电动机通过皮带传动将动力传递到主轴上,使主轴可以高速旋转。

这种传动方式具有结构简单、传动效率高的优点。

传动系统的设计需要考虑传动比的选择,一般通过调节皮带张紧装置来实现。

传动比的选择要根据刨床的工作要求和加工材料的硬度来确定,这可以通过实验和经验得出。

传动系统还需要考虑传动装置的耐磨性和故障率,以确保牛头刨床的稳定性和可靠性。

8. 切削系统:切削系统是牛头刨床的另一个重要组成部分,它包括牛头、刀具和切削力控制系统。

切削力控制系统通过牛头的压力和角度控制切削的大小和速度,从而实现对工件的加工。

牛头是刨床的主要工作部件,它由牛头骨架和刀具组成。

牛头骨架是一个固定在工作台上的装置,通过调节牛头骨架的位置和角度,可以实现对工件表面的不同加工。

刀具是通过螺栓固定在牛头骨架上的,一般采用锥形刀具,具有较强的切削性能。

切削力控制系统主要由牛头的压力和角度调节装置组成。

牛头的压力调节装置可以通过调节压力手柄来改变牛头对工件的压力,从而实现加工切削力的控制。

牛头的角度调节装置可以通过调节角度手柄改变刀具相对于工件的角度,控制加工表面的刨削角度。

总结:牛头刨床机械原理的课程设计中,重点需要涉及到机械传动系统和切削系统的设计。

在机械传动系统中,要考虑传动比的选择、皮带张紧装置的设计,以及传动装置的稳定性和可靠性。

在切削系统中,要了解牛头的结构和刀具的选用,以及切削力控制系统的设计。

以上参考内容可作为设计时的参考,帮助理解牛头刨床的机械原理。

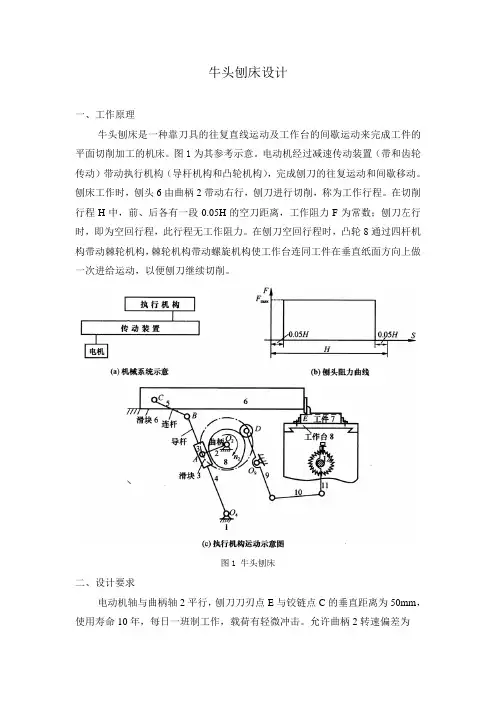

牛头刨床设计一、工作原理牛头刨床是一种靠刀具的往复直线运动及工作台的间歇运动来完成工件的平面切削加工的机床。

图1为其参考示意。

电动机经过减速传动装置(带和齿轮传动)带动执行机构(导杆机构和凸轮机构),完成刨刀的往复运动和间歇移动。

刨床工作时,刨头6由曲柄2带动右行,刨刀进行切削,称为工作行程。

在切削行程H中,前、后各有一段0.05H的空刀距离,工作阻力F为常数;刨刀左行时,即为空回行程,此行程无工作阻力。

在刨刀空回行程时,凸轮8通过四杆机构带动棘轮机构,棘轮机构带动螺旋机构使工作台连同工件在垂直纸面方向上做一次进给运动,以便刨刀继续切削。

图1 牛头刨床二、设计要求电动机轴与曲柄轴2平行,刨刀刀刃点E与铰链点C的垂直距离为50mm,使用寿命10年,每日一班制工作,载荷有轻微冲击。

允许曲柄2转速偏差为土5%。

要求导杆机构的最大压力角应为最小值;凸轮机构的最大压力角应在许用值[α]之内,摆动从动件9的升、回程运动规律均为等加速、等减速运动。

执行构件的传动效率按0.95计算,系统有过载保护。

按小批量生产规模设计。

三、设计数据表1 设计数据四、设计内容及工作量(1)根据牛头刨床的工作原理,拟定2~3个其他形式的执行机构(连杆机构),并对这些机构进行分析对比。

(2)根据给定的数据确定机构的运动尺寸。

要求用图解法设计,并将设计结果和步骤写在设计说明书中。

(3)导杆机构的运动分析。

将导杆机构放在直角坐标系下,建立数学模型。

(4)凸轮机构设计。

根据给定的已知参数,确定凸轮的基本尺寸(基圆半径r o、机架l o2o9和滚子半径r r)和实际轮廓,并将运算结果写在说明书中(可选)。

(5)编写设计计算说明书。

机械原理课程设计牛头刨床设计机械原理课程设计牛头刨床设计随着科技不断的发展,机械英才的培养已受到各界的高度重视。

机械原理作为机械类专业的重点课程之一,对于学生的综合素质和能力的培养有着至关重要的作用。

为了提高学生的实践能力和专业技能,我在接受机械原理课程设计任务时,选择了一项具有挑战性和实用性的牛头刨床设计任务。

一、课程设计目标通过本次课程设计,主要目标如下:1.让学生了解牛头刨床的基本工作原理及其结构特点;2.提高学生的机械设计和制造能力;3.培养学生的合作精神和创新能力;4.促进学生的动手操作和实验能力的提高。

二、课程设计步骤1.课程设计前期准备在进行具体设计之前,我对牛头刨床的相关资料进行了大量的研究和归纳,学生们也需要认真学习刨床的相关知识。

同时,我还组织了互动的讲座和课堂讨论,以便于学生能够更加深入地理解牛头刨床的工作原理和结构特点。

2.机械设计在机械设计过程中,我们采取的是课堂授课和实际组装相结合的方法,进一步提高了学生的实践能力和设计能力。

课堂授课的内容主要包括刨床的设计思路、工作原理、传动方式等内容,通过实际操作和模拟实验,让学生从多个角度全面了解牛头刨床的结构和特点。

同时,我们还根据实际情况,对课程内容进行了针对性的调整和完善。

3.装配测试在机械设计完成后,我们对刨床进行了装配测试。

通过实际的组装和测试,提高了学生的实验能力和操作技能。

在测试过程中,我们严格按照安全操作规程进行操作,避免了误操作和安全事故的发生。

4.实践操作在实践操作中,我们对刨床的使用方法进行了详细的讲解和演示,让学生可以熟练地操作和使用刨床。

同时,我们组织了一些实践操作题目,让学生能够更好地理解和应用所学的知识。

三、收获通过本次课程设计,学生们都获得了很大的收获。

首先,他们对机械设计的基本原理和方法有了更深入的了解,同时也提高了他们的实践能力和实验能力。

其次,在团队协作方面,学生们也得到了很好的锻炼,提高了他们的合作精神和创新能力。

机械原理课程设计说明书牛头刨床一、设计题目牛头刨床的机械原理设计二、设计目的本次课程设计的目的是通过对牛头刨床的设计,深入理解机械原理中机构的运动和动力传递,掌握机械设计的基本方法和步骤,提高分析和解决实际工程问题的能力。

三、原始数据及设计要求1、刨削行程长度:____mm2、刨削速度:____m/min3、行程速比系数:____4、刨刀工作行程时的平均切削力:____N5、刨刀空行程时的平均阻力:____N设计要求:1、绘制机构运动简图。

2、对机构进行运动分析和动力分析。

3、确定电动机的功率和转速。

4、设计主要零部件的结构尺寸。

四、机构的选择和工作原理牛头刨床通常采用曲柄摇杆机构来实现刨刀的往复直线运动。

其工作原理是:电动机通过皮带传动将动力传递给飞轮,飞轮带动曲柄旋转,曲柄通过连杆带动摇杆摆动,摇杆与滑枕相连,从而使滑枕带动刨刀作往复直线运动。

五、运动分析1、位移分析设曲柄长度为 r,连杆长度为 l,摇杆长度为 a,偏距为 e。

以曲柄转角φ 为自变量,根据几何关系可以得到摇杆的摆角θ 和滑枕的位移 s 的表达式。

2、速度分析对位移方程求导,可以得到摇杆的角速度ω 和滑枕的速度 v 的表达式。

3、加速度分析对速度方程求导,可以得到摇杆的角加速度ε 和滑枕的加速度 a 的表达式。

六、动力分析1、工作阻力分析根据刨削工艺要求,确定刨刀在工作行程和空行程中的阻力变化规律。

2、惯性力分析计算各构件的质量和转动惯量,根据加速度分析结果计算惯性力。

3、平衡分析考虑惯性力和工作阻力,对机构进行平衡分析,以减小振动和冲击。

七、电动机的选择1、计算工作功率根据刨削力和刨削速度,计算刨削工作所需的功率。

2、考虑传动效率考虑皮带传动、齿轮传动等的效率,计算电动机所需的输出功率。

3、选择电动机根据所需功率和转速,选择合适的电动机型号。

八、主要零部件的设计1、曲柄和连杆的设计根据受力情况和运动要求,确定曲柄和连杆的材料、尺寸和结构形式。

牛头刨床机械原理课程设计2点和8一、牛头刨床机械原理牛头刨床是一种用于木材加工的机械设备,主要用于修整木材的表面,使其平整光滑。

它的工作原理主要包括电机、传动系统、刨床刀具和工作台四个方面。

1. 电机:牛头刨床的电机是整个设备的动力来源,通过传动系统将电机的旋转动力传递给刨床刀具。

电机通常采用交流电动机,其输出功率与机床的加工能力有直接关系。

2. 传动系统:传动系统主要包括皮带传动和齿轮传动两种形式。

皮带传动通过皮带将电机的旋转动力传递给刨床刀具,具有传动效率高、噪音小等优点。

齿轮传动则采用齿轮轴传递动力,能够实现不同速度的转动。

3. 刨床刀具:刨床刀具是牛头刨床的工作部件,主要负责修整木材表面。

刨床刀具通常由多个刀片组成,通过快速旋转切削木材表面。

刀具的切削效果取决于刀具的材料、刀片的角度和刀具的切削速度。

4. 工作台:工作台是牛头刨床上的支撑平台,用于放置待加工的木材。

工作台通常具有可调节的高度和倾斜角度,以适应不同加工需求。

工作台的平整度和稳定性直接影响到加工效果。

二、牛头刨床的工作原理牛头刨床的工作原理是将待加工的木材放置在工作台上,通过传动系统将电机的旋转动力传递给刨床刀具,刀具高速旋转后切削木材表面,使其平整光滑。

将待加工的木材放置在工作台上,并根据需要调整工作台的高度和倾斜角度,使木材与刨床刀具的切削面保持一定的角度。

接下来,通过启动电机,电机的旋转动力通过传动系统传递给刨床刀具。

在传动过程中,如果采用皮带传动,则电机的旋转动力通过皮带传递给刨床刀具;如果采用齿轮传动,则电机的旋转动力通过齿轮轴传递给刨床刀具。

传动系统的设计使刨床刀具能够以一定的转速旋转。

刨床刀具高速旋转后,刀具的刀片与木材表面接触,通过刀片的切削作用将木材表面的不平整部分去除。

刀片的切削效果取决于刀具的材料、刀片的角度和刀具的切削速度。

通常情况下,刀具的材料选择硬度高、耐磨性好的材料,刀片的角度选择合适的切削角度,切削速度选择适当的转速。

机械原理牛头刨床课程设计牛头刨床课程设计本课程的目的是使学生理解牛头刨床的原理,掌握正确的操作方法,安全而且高效的操作机床,为以后的实验、制作做准备。

一、总述牛头刨床,是用来进行切铣或者刨削加工的机床,主要用于打凹槽、打丁、刨槽、切断、挤出、切透等工作。

由于它精度高,准确性好,可以用来在机械加工行业中制作同样形状的零件,因此十分流行。

二、物理原理牛头刨床是一种摩擦式加工机床,其工作原理是将工件把其用牛头刨刃进行切削,产生摩擦动力发生滑动现象,从而实现对工件的加工加工非常有效率。

它特点体现在机床的构造,通常由一个垂直的刨花杆,一个活动的刨刃和一个垂直的工件夹紧装置组成。

三、机床结构牛头刨床,基本包括:主轴系统,分度齿轮系统,臂节系统,工件夹紧系统,床身系统和润滑系统等结构。

主轴系统由主轴、轴夹等组成,分度齿轮系统由主齿轮、主动齿轮、位移齿轮和分度齿轮组成,臂节系统由夹紧臂、轨道臂、杠杆调整臂、弹簧臂和臂轮组成,工件夹紧系统由夹紧框、夹紧杆、紧固螺栓及液压夹紧装置组成,润滑系统由油箱、油泵和油管组成。

四、机床操作1、在夹紧上就好紧固螺丝杆调整压力,根据工艺要求选择合适锥度的刨刃,按照顺序从大到小的刨;2、翻转夹件夹紧装置夹紧工件,使其与机床的定位位置一致;3、调整切削深度,即调整刨刃夹紧臂的位置,当刨刃完全进入工件时,开机进行加工;4、加工中要注意机床及工件的热量,使其保持在一定范围内;5、加工完成后,去除刨刃,清理刨花,进行刀具检查,并更换新的刀具。

五、课程内容1、讲解物理原理及机床结构;2、讨论加工工艺;3、实操演示加工技术;4、实验室测试本课程学习的技能;5、指导并完成机床制作机械部件的实际操作。

六、学习成果1、理解牛头刨床的原理,掌握机床的结构及各部件;2、熟悉牛头刨床内所有工艺加工流程及其步骤;3、掌握各种加工技术,能够正确熟练地操作机床;4、能够正确配置工艺,以满足加工的要求。

(完整版)机械原理课程设计说明书牛头刨床机械原理课程设计说明书牛头刨床一、设计背景随着工业化的发展,对于木材加工的需求越来越大。

牛头刨床作为一种常用的机械设备,用于将木材刨平、刨直,从而得到平整的木材表面。

本课程设计旨在设计一台具有稳定性、高效性和安全性的牛头刨床。

二、设计要求1. 刨床的工作台面积不小于500mm×300mm,且能承受一定的负荷;2. 刨床刨削深度可调节,最大刨削深度不小于8mm;3. 刨床的工作速度可调节,最大工作速度不小于8m/min;4. 刨床的刨刀具具有良好的刨削效果,并可更换;5. 刨床具有必要的保护装置,以确保操作者的安全;6. 刨床的整体结构紧凑、操作简便,外观美观。

三、设计思路1. 结构设计:(1) 床身结构:采用铸铁材质,以确保刨床的稳定性和刚性;(2) 工作台设计:采用铝合金材质,具有较好的耐磨性和导热性;(3) 刨刀具设计:采用高速钢材质,设计成可更换式,以提高使用寿命和刨削效果;(4) 传动系统设计:采用电动驱动方式,通过变频器调节工作速度和刨削深度。

2. 控制系统设计:(1) 刨床配备触摸屏控制面板,方便操作者实时监控工作状态;(2) 刨床配备紧急停止按钮和安全防护装置,以确保操作者的安全;(3) 刨床具备自动换刀功能,提高操作效率;(4) 刨床配备故障自诊断系统,能够快速判断故障并进行维修。

四、技术参数1. 工作台面积:600mm×400mm;2. 最大刨削深度:10mm;3. 最大工作速度:12m/min;4. 刨刀具材质:高速钢;5. 电源:交流220V,50Hz;6. 功率:2.2kW。

五、安全措施1. 刨床配备紧急停止按钮,操作者在发生紧急情况时,可以立即停止刨床的工作;2. 刨床工作过程中,操作者必须戴上防护手套和护目镜,以避免刨削过程中的飞溅伤害;3. 刨床的开关箱设有防护罩,以防止误碰开关引发事故;4. 刨床配备故障自诊断系统,能够及时发现故障并进行维修。

机械原理课程设计---牛头刨床设计1.设计目的本设计旨在设计一台能够切削各种金属材料的牛头刨床。

该牛头刨床应具备高效率、高稳定性、切削精度高的特点,便于操作和维护。

2.设计原理牛头刨床是一种高速旋转的加工设备。

其主要原理是通过旋转锯齿式的切削工具,将工件表面上的金属材料逐渐削除,使得工件表面变得更加平整,并且加工出所需的形状和尺寸。

牛头刨床是一种中等负荷,高精度的机床。

牛头刨床通常由牛头床身、床身导轨、剪刀手柄、剪刀架、加工刀具等组成。

牛头刨床的加工过程是由电机驱动削刀旋转,刀架在滑轨的带动下来回作直线摆动,使牛头刨床作工件表面直线切削运动,从而切出工件所需的形状和尺寸。

3.设计要求3.1工件加工精度应达到5μm。

3.2牛头刨床的加工速度应达到1000mm/min。

3.3牛头刨床的集成度要高,结构紧凑,使用方便,易于维护。

3.4牛头刨床应能满足加工各种金属材料的需求。

3.5牛头刨床应具有高稳定性,能够保证工件加工的精度和表面质量。

4.设计方案4.1结构设计根据以上的设计要求,本设计方案选择使用牛头床身、床身导轨、剪刀手柄、剪刀架、加工刀具等组成。

牛头床身是整个牛头刨床的主要支撑结构,可以承受切削力和副作用力,保持机床的稳定性。

床身导轨主要用于支撑剪刀架和平台,保证刀架的平直移动。

剪刀手柄和剪刀架负责牛头刨床的切削过程,加工刀具可根据需要更换。

4.2电气控制设计本设计方案使用单片机控制系统,实现对牛头刨床的控制。

单片机通过输入脉冲信号,控制螺旋传动装置,从而改变刀具的进给量,达到精确控制切削深度和速度的目的。

4.3软件设计本设计方案采用Unigraphics NX软件进行电脑辅助设计。

对机床各零件进行三维建模,并进行机床的装配和结构分析。

5.结论通过本次牛头刨床的设计,可以使得产生出一款结构紧凑、使用便捷、高效率和高精度的机床。

在未来的制造业中,牛头刨床的应用前景非常广阔。

机械原理课程设计实习报告一、设计任务二、牛头刨床简介及工作原理三、原始参数四、导杆机构的运动综合五、用解析法作导杆机构的运动分析六、导杆机构的动态静力分析七、Matlab编程并绘图八、行星轮系设计九、变位齿轮设计十、课程设计总结十一、参考文献十二、粉末成型压机方案设想一、设计任务1牛头刨床刀杆机构的运动综合、运动分析和动态静力分析; 2对牛头刨床传动装置中行星轮机构、齿轮机构进行综合。

二、牛头刨床简介及工作原理牛头刨床是用于加工中小尺寸的平面或直槽的金属切削机床,多用于单件或小批量生产。

为了适用不同材料和不同尺寸工件的粗、精加工,要求主执行构件—刨刀能以数种不同速度、不同行程和不同起始位置作水平往复直线移动,且切削时刨刀的移动速度低于空行程速度,即刨刀具有急回现象。

刨刀可随小刀架作不同进给量的垂直进给;安装工件的工作台应具有不同进给量的横向进给,以完成平面的加工,工作台还应具有升降功能,以适应不同高度的工件加工。

牛头刨床是一种用于平面切削加工的机床,电动机经行星轮系和齿轮Z 4、 Z 5减速带动曲柄2转动。

刨床工作时,由导杆机构2-3-4-5-6带动刨头和刨刀作往复运动。

刨头向左时,刨刀进行切削,这个行程称工作行程,刨头受到较大的切削力。

刨头右行时,刨刀不切削,称空回行程,此时要求速度较高,以提高生产力。

图1牛头刨床外形图三、原始参数H :刨头行程 ; K :行程速比系数; Fc 切削阻力 ; m 4 m 5 m 6分别为导杆、连杆及刨头的质量;J 4、J 5分别分别为导杆4及导杆5绕各自质心的转动惯量;m 1、m H 分别为行星减速器中心轮及齿轮4、5的模数;Z 4,Z 5为齿轮4及5的齿数;n 1:电机转速;n 2:曲柄2及齿轮5的转速;k :行星轮个数。

kg m 2四、导杆机构的运动综合设L O3B =L 3 L BF =L 4 L O3D =L '6 L O2A =L 1 L O3O2=L 6 L O3A =S 3 L DE =S E 1、导杆的摆角ψ K=1.8180k 51.43180-︒+ψ=⇒ψ=︒︒ψ2、导杆的长度L 33H/2H 600mm L 691.4mm sin /2=⇒==ψ3、连杆的长度L 443L 0.3L 207.4mm =⨯=4、刨头导路中心线xx 至O3点的垂直距离L '6O3E 3L L cos 2622.9mm =⨯ψ=根据已知xx 被认为通过圆弧BB ’的绕度ME 的中点D 知O E'33O3M DM 63L L L L L L 657.2mm 2-=-=-=5、曲柄的长度L 1616L 370mm L L sin /2160.5mm =⇒=⨯ψ=6、切削越程长度0.05H ,如图所示则切削越程长度为0.05H=0.05×600=30mm7、机构运动简图8、计算机构的自由度 F=3×5-2×7=1五、用解析法作导杆机构的运动分析如图所示,先建立一直角坐标系,并标出各杆矢量及其方位角。

机械原理牛头刨床课程设计说明书机械原理牛头刨床课程设计说明书1. 介绍在机械工程专业的课程设计中,机械原理牛头刨床是一个重要的实验项目。

本文将针对机械原理牛头刨床的课程设计进行全面评估和撰写,旨在帮助您深入理解这一主题。

2. 牛头刨床的工作原理2.1 主轴传动装置机械原理牛头刨床的工作原理首先涉及到主轴传动装置。

主轴传动装置是牛头刨床中最基本的部件之一,它负责将电机的旋转运动传递给牛头刨床的切削刀具,从而实现工件的加工。

2.2 工作台而牛头刨床的工作台则是用来支撑工件并进行切削加工的。

工作台的设计和调整对于牛头刨床的加工精度和效率有着非常重要的影响。

3. 课程设计内容在进行机械原理牛头刨床的课程设计时,我们需要重点关注以下内容:3.1 设计原理要对牛头刨床的工作原理进行深入的研究和理解,并结合课程中所学到的机械原理知识,设计出符合工程要求的传动装置和工作台结构。

3.2 零部件选型我们需要对牛头刨床的零部件进行选型和优化,确保牛头刨床在正常工作状态下具有稳定的性能和工作精度。

3.3 结构设计在课程设计中,我们还需要对牛头刨床的整体结构进行设计和分析,包括主轴传动装置、工作台、床身结构等,保证各部件之间的协调和配合。

3.4 控制系统设计我们还需要考虑牛头刨床的控制系统设计,包括电气控制装置、数控系统等,以实现牛头刨床的自动化加工。

4. 个人观点和总结在完成这份课程设计说明书之后,我对机械原理牛头刨床有了更深入的理解。

通过对牛头刨床的工作原理、课程设计内容的研究和总结,我认识到牛头刨床作为一种重要的机械加工工具,在工程实践中具有着重要的应用和推广价值。

机械原理牛头刨床的课程设计是一项非常有挑战性和意义的任务,在其中我们需要充分发挥自己的理论知识和实践能力,才能够设计出符合工程要求的牛头刨床结构和性能。

希望通过这篇文章的撰写,能够对您的课程设计工作有所帮助。

以上就是对机械原理牛头刨床课程设计的全面评估和撰写,希望能够对您有所启发。

牛头刨床机械原理课程设计1点牛头刨床是一种用于加工平面的机床。

它采用倒锥体工作原理,通过刀具锯齿进行切削,将工件上的表面刨削得到平滑的表面。

本文将介绍牛头刨床的机械原理,并进行相应的课程设计。

牛头刨床的机械原理主要有两个方面,分别是进给机构和工作机构。

一、进给机构牛头刨床的进给机构主要由进给杆、导轨和导轨杆组成。

进给杆通过双螺纹与进给传动轴连接,进给传动轴上设有油缸。

当进给传动轴受力时,通过双螺纹的作用,使进给杆进行线性运动,从而实现工作台的进给。

导轨和导轨杆的作用是使工作台在刨削过程中保持稳定的运动。

二、工作机构牛头刨床的工作机构主要包括主动装置、工作钳和主导轨。

1.主动装置:主动装置由电机、皮带和主动轴组成。

电机通过皮带带动主动轴进行旋转运动。

主动轴通过齿轮传动与刀架相连,使刀架围绕主导轨进行往复运动。

2.工作钳:工作钳通过活动块和紧固螺母连接在工作台上,用于夹紧和固定工件。

3.主导轨:主导轨固定在床体上,用于引导刀架的运动。

主导轨上设有导轨条,其作用是使刀架在刨削过程中保持稳定的直线运动。

三、课程设计针对牛头刨床的机械原理,可以进行一定的课程设计。

以下是一个具体的课程设计方案:1.设计一个牛头刨床的进给机构模型,包括进给杆、导轨和导轨杆等部件。

确保进给杆能够与进给传动轴进行连接,并能够通过螺纹的作用实现工作台的进给。

2.设计一个牛头刨床的工作机构模型,包括主动装置、工作钳和主导轨等部件。

确保主动装置能够通过电机的驱动使主动轴进行旋转运动,并通过齿轮传动实现刀架的往复运动。

3.进行相应的装配工作,实现进给机构和工作机构的连接。

确保进给机构和工作机构的协调动作,使牛头刨床能够正常工作。

4.进行相应的试验和测试,验证牛头刨床的运行效果。

测试刨削过程中工作台的进给速度、刀架的往复速度等参数,比较其与理论设计值的差异。

通过以上的课程设计,学生可以深入了解牛头刨床的机械原理,并通过实际操作和试验来加深对其工作原理的理解。

牛头刨床机械原理课程设计牛头刨床是一种机械设备,用于加工木材、塑料、金属等材料。

其工作原理是通过刀具在物体表面上上下移动,达到切削的目的。

其中涉及到的原理主要包括:1. 刨床工作原理刨床是一种重型机械工具,由主驱动机构、横移机构、上下升降机构、切削机构、进给机构等组成。

切削机构包括刀架、刀柄和刀具。

当工件在夹具上夹紧稳固后,驱动机构带动横移机构和上下升降机构保持平衡,使得刀具与工件接触,并在横向和上下方向移动,实现对工件的切削。

2. 刨床刀具原理刨床刀具主要包括刨刀、电磁刨刀和金刚石刨刀。

刨刀是最常见的一种刀具,其切削面呈V型或直径尖角,用于刨削较大的平面表面。

电磁刨刀是利用磁场通过电流改变切削面积的大小,实现对工件的切削。

金刚石刨刀则是利用其硬度高、耐磨性强的特性,用于加工硬度较高的材料。

3. 刨床进给机构原理刨床进给机构主要通过变速器和变步进电机驱动筒齿轮,再通过传动带牵引杠杆调整进刀量。

刨床的进给速度和进给量应根据工件的材料性质、大小和工件表面的要求等因素进行合理的调整。

4. 刨床的冷却原理在刨床加工过程中,由于切削摩擦会使工件表面温度升高,容易导致切削工具变形或失去切削性能。

因此在刨床加工中需要进行冷却处理。

使用冷却液进行冷却可以有效减少摩擦热量,并清洗切削面,保证加工质量。

常用的冷却液有水、油、溶液等。

基于以上原理,我们可以开展牛头刨床机械原理课程设计,并考虑以下几个方面:1. 设计刨床的操作界面通过自主设计刨床的操作界面,可以使得操作更加方便和快捷。

操作界面应设置开机按钮、急停按钮、刨床刀具的进给速度和进给量调节、冷却液的喷洒控制等。

2. 模拟刨床工作的过程通过建立数学模型,模拟刨床的加工过程,可以让学生更好地理解和熟悉刨床的工作原理和加工过程。

模型可以分成驱动机构、横移机构、上下升降机构、切削机构、进给机构和冷却液系统等模块,通过计算机程序实现模拟加工。

3. 实验设计设计刨床加工实验,让学生实际操作刨床进行加工,从而更深入了解刨床的工作原理和加工过程。

机械原理课程设计牛头刨床一、机构简介与设计数据1.机构简介牛头刨床是一种用于平面切削加工的机床,如图4-1。

电动机经皮带和齿轮传动,带动曲柄2和固结在其上的凸轮8。

刨床工作时,有倒杆机构2-3-4-5-6带动刨头6和刨刀7作往复运动。

刨头右行时,刨刀进行切削,称工作行程,此时要求速度较低并且均匀,以减少电动机容量和提高切削质量。

刨头左行时,刨刀不切削,称空回行程。

此时要求速度较高,以提高生产率。

为此刨床采用急回作用的导杆机构。

刨刀每切削完一次,利用空回行程的时间,凸轮8通过四杆机构1-9-10-11与棘轮带动螺旋机构(图中未画),使工作台连同工件作一次进给运动,以便刨刀继续切削。

刨头在工作行程中,受到很大的切削阻力(在切削的前后各有一段约0.05H的空刀距离,见图1b),而空回行程中则没有切削阻力。

因此刨头在整个运动循环中,受力变化是很大的,这就影响了主轴的匀速运转.故需安装飞轮来减小主轴的速度波动,以提高切削质量和减少电动机容量。

a) b)图1 牛头刨床机构简图及阻力曲线图2、设计数据,见表1。

表1 设计数据二.设计内容1.导杆机构的运动分析已知 曲柄每分钟转数2n ,各机构尺寸及重心位置,且刨头导路x-x 位于导杆端点B 所作圆弧高的平分线上(见图2)。

要求 作机构的运动简图,并作机构两个位置的速度、加速度多边形以 图2 曲柄位置图 及刨头的运动线图。

以上内容与后面动态静力分析一起画在1号图纸上(参考图例1)。

曲柄位置图的作法为(图2)取1和为工作行程起点和终点所对应的曲柄位置,和为切削起点和终点所对应的曲柄位置,其余2、3〃〃〃12等,是由位置1起,顺方向将曲柄圆周作12等分的位置。

2.导杆机构的动态静力分析已知 各机构的重量G (曲柄2、滑块3和连杆5的重量都可以忽略不计),导杆4绕重心的转动惯量及切削力P 的变化规律(图1b )。

表2 机构位置分配表要求按表4-2所分配的第二行的一个位置,求各运动副中反作用力及曲柄上所需的平衡力矩。

机械原理课程设计说明书-牛头刨床的运动分析与设计一、设计目标本机械原理课程设计的目标是对牛头刨床进行运动分析与设计,通过分析刨床的运动原理和结构特点,设计出合理的刨床结构,确保刨床的运动稳定性和工作效率。

二、刨床的运动分析1. 刨床的基本运动牛头刨床的基本运动包括主轴转动、工作台进给运动和刀架进给运动。

主轴转动通过电动机驱动刨刀进行旋转,实现刨削工作。

工作台进给运动使工件在水平平面上进行进给运动,供刀架进行刨削。

刀架进给运动使刀架在垂直于工作台的方向上进行进给,并在工件刨削时左右平移,调整刨削的位置。

2. 刨床的运动传动刨床的运动传动主要通过齿轮传动和导轨传动实现。

主轴转动通过电动机通过齿轮传动带动主轴实现。

工作台进给运动通过齿轮和导轨的组合实现,工作台在导轨上进行水平移动。

刀架进给运动通过螺杆和导轨的组合实现,螺杆带动刀架进行垂直平移,并在导轨上进行水平移动。

三、刨床结构设计基于上述运动分析,对牛头刨床进行结构设计如下:1. 主轴结构:主轴采用直径大、刚度高的优质轴承,保证刨床的稳定性和工作效率。

主轴和电动机通过齿轮传动连接,确保刨床主轴的转动平稳。

2. 工作台结构:工作台采用结实的铸铁材料,设计为可拆卸结构,方便工件的放置和取出。

工作台通过导轨和齿轮传动实现水平进给运动,导轨和齿轮选用耐磨材料,减小运动阻力。

3. 刀架结构:刀架采用铸铁材料,设计为可调节结构,方便调整刨削位置。

刀架通过螺杆和导轨的组合实现垂直进给运动和水平进给运动,确保刀具与工件的接触面平整。

四、设计流程1. 进行刨床的运动分析,确定刨床的基本运动和运动传动方式。

2. 根据运动分析结果,进行刨床的结构设计,包括主轴结构、工作台结构和刀架结构。

3. 设计刨床各部件的尺寸和连接方式,确保结构的牢固性和可拆卸性。

4. 进行刨床的总体装配和调试,确保刨床的运动平稳和工作效率。

5. 测试刨床的性能和稳定性,进行必要的调整和改进。

五、安全注意事项1. 在使用刨床时,应仔细阅读操作指南,并按照操作规程进行操作。

目录一绪论 (1)1.牛头刨床机构工作原理 (1)2. 设计目的 (2)3. 设计任务 (3)二设计计算过程及说明 (3)1. 牛头刨床机构示意图及原始数据................................................................32.齿轮机构基本参数…….…..........................................…........... (4)3.连杆设计和运动分析 (5)4. 编写的计算源程序................................................................... .. (7)5. 电算的源程序和结果....................................................…............ (9)6. 设计图解法的图纸................................................................... (13)三设计小结 (13)1. 对设计结果的分析讨论 (13)四参考文献 (13)1. 列出主要参考资料........................................................…... (13)一. 绪论牛头刨床机构工作原理牛头刨床是一种靠刀具的往复直线运动及工作台的间歇运动来完成工件的平面切削加工的机床。

电动机经过减速传动装置(皮带和齿轮传动)带动执行机构(导杆机构)完成刨刀的往复运动和间歇移动。

牛头刨床的滑枕的直线运动不能说是偏心轮的作用。

牛头刨床的动力,经过减速后,在大齿轮的一面有一个固定短轴,短轴和齿轮中心有一定距离,装一个方形滑块。

在齿轮的下方,有一个轴承座,安装了一个长摇杆,齿轮上的方形滑块始终在长杆上滑动。

摇杆的上端,有滑枕的方形滑块,也是在杆上滑动,摇杆就使得滑枕前后运动。

这两个滑块都是能够转动的。

当大齿轮转动时,由滑块带动摇杆前后扇形摆动。

滑块位置在中心下面时,同等的转动圆心角,摇杆可以运动较大的角度,带动滑枕快速后退。

当大齿轮滑块在上方时,同样的圆心角,摇杆的运动就慢得多,这样滑枕就能够有较大的切削力。

调整大齿轮滑块的中心距,就能够调整滑枕行程。

滑枕是慢进快退,这样符合工作要求。

本实验以牛头刨床刀具运动的主传动机构为设计对象,通过对具有急回特性的机构的设计,掌握机构的选型、构型方法,利用机构构型的组合原理完成方案设计、比较,确定最终结果。

最后进行运动模拟。

牛头刨床主传动机构运动原理如下:当牛头刨床的主要工作机构滑枕右行时,刨刀进行切削,成为工作行程;此时要求刨头的速度较低且平稳,以提高切削质量;刨头左行时,不工作,称为回程,此时要求刨头的速度较高以提高生产率,这个关键特性称为“急回”特性。

用急回系数K 加以描述。

(180)(180)kθθ︒+=︒- 式中θ为摆杆两极限位置的夹角故要实现“急回”特性,就必须使机构的θ存在。

θ角越大,K 也越大,急回运动越明显。

并通过改变杆件的长度,改变其“急回”特性。

设计目的机械原理课程设计是机械原理课程的一个重要的实践性教学环节,其目的是: (1)进一步巩固和加深学生所学的理论知识;(2)培养学生运用理论知识独立解决有关本课程实际问题的能力,使学生对机械的分析和设计有一个较完整和系统的概念;(3)通过对具体问题的分析、计算、制图、技术资料的使用,电算程序的编制及计算机使用等各环节,培养学生独立分析问题和解决问题的工程技术能力。

设计任务本设计的任务主要包括二部分:(1)按机械的几何、运动等性能要求,进行低副机构的尺度综合和高副机构的轮廓线设计。

(2)对所设计的机构进行运动分析。

要求用解析法分析机构整个工作循环过程,并同时用图解法分析机构某几个瞬时位置的运动,对两种方法的分析结果作对比分析。

二. 设计计算过程及说明牛头刨床传动机构示意图及原始数据2.1.1 机构示意图:机构示意图:该机构由齿轮 1驱动齿轮2,在齿轮2上铰接有滑块,再由导杆机构实现刨刀滑枕的 切削运动。

原始数据:齿轮参数: 压力角20α= ,齿顶高系数*ha =1 ,顶隙系数*0.25c =齿轮转速n1(rpm )模数m (mm )齿数Z 1齿数Z 2距离L 1(mm ) 滑枕冲程H(mm )行程数比系数K距离L 2(mm ) 中心距O 2O 3220 6 15 58 185 470 355 350齿轮机构传动设计齿轮1不发生根切的最小变位系数x1min=()*min min ha Z Z Z -= ()1171517-= 齿轮2不发生根切的最小变位系数x2min=()*min min ha Z Z Z -=()1175817-=假设X1=,X2=。

因为 Z1<17 且X1>0,所以该齿轮不会发生根切。

又由 Z2 > Zmin=17,所以齿轮2也不会发生根切现象。

'[2(12)/12]tan inv x x z z inv ααα=++⨯+=2/⨯+=,由内插法求得:'α=23.565齿轮传动的中心距: 'a =cos cos 'a αα⋅=cos 20(12)2cos 23.565mz z +⋅= mm中心距变动系数: y=y 1=2z ∑('cos cos αα-1)=. 齿高变动系数: y ∆=x y ∑-==.齿顶圆压力角: 1a α= arc cos(1Db /1Da )=°1a α= arc cos(2Db /2Da )=26°重合度: ε=[ z 1°-tan20°)+ z 2(tan26°-tan20° )]/2π=分度圆直径:1D =1Z ⨯m=15⨯6 mm =90 mm ,2D =2Z ⨯m =58⨯6 =348 mm基圆直径: 1Db =1D ⨯ cos α=90⨯cos20°= mm2Db =2D ⨯ cos α=348⨯cos20°= mm齿顶圆直径: 1Da =2⨯'a -2D +2m(*ha -2x )=⨯+12⨯ = mm2Da =2⨯'a -1D +2m(*ha -1x )=⨯+12⨯ = mm齿根圆直径:Df1=m ⨯(z1-2*ha -2*c +21x )=6⨯(⨯+⨯)= mm Df2=m ⨯ (z2-2*ha -2*c +22x )=6⨯(⨯+⨯)= mm变位齿轮分度圆上齿厚:s=2tan 2mxm πα+=620.66tan 202π⨯+⨯⨯⨯= mm齿槽宽: e=2tan 2mxm πα-=620.66tan 202π⨯-⨯⨯⨯= mm小齿轮齿顶圆齿厚:1a s = 112(38.6220)a a r s r inv inv r⋅-⨯- = mm因为1a s > =,所以变位系数取值正确。

连杆机构设计和运动分析由k=知,10.618018041.541 2.6k k θ-=⨯=⨯=+。

由1(180)2αθ=-=69.23,且在此极限位置时223cos cos 69.23o A o o α==,求得α=又3cos 20.77350Ao ︒=,求得3A o =. 将机构置于图示坐标系中,各构件的矢量指向如图所示,其适量方程为12l l s +=将上式分别向x 轴和y 轴投影的方程组232323cos cos sin sin o A o A o o o A o A αβαβ⨯=⨯⎫⎬+⨯=⨯⎭其中只有3o A 和β两个未知数,故可以通过解方程求解。

将上方程组两边平方后相加222322322sin s o o o A o o o A α=++⨯⨯将上方程组第二式除以第一式得2322o sin tan cos o o A o A αβα+⨯=⨯ .将上方程组对时间求一阶导数得:33223223sin sin cos cos cos sin AB AB o A o A o A o A ωαωβνβωαωβνβ-=-+⎫⎪⎬-=+⎪⎭其中只有3ω和AB ν两个未知数,故可以通过解方程求解。

解得2233cos()o A o Aωαβω⨯⨯-=同理22sin()AB o A νωαβ=-⨯⨯-将第二个方程组对时间 t 求导并合并同类项,得222233333222233333cos cos sin 2sin cos sin sin cos 2cos sin AB AB AB AB o A o A o A a a o A o A o A a a γγωαωββνωββωαωββνωββ⎫-⨯=-⨯-⨯-+⎪⎬-⨯=-⨯+⨯++⎪⎭其中只有3a 和ABaγ两个未知数,解得:232232sin sin()AB ABo A ao Aγνωβωαβ+⨯⨯-=-= 2223sin()k AB a o A o Aωαβ+⨯⨯--式中k ABa= 32AB νω为科氏加速度。

同理可得AB aγ= 233o A ω⨯- 222cos()o A ωαβ⨯-计算机源程序及注解令23o o 的长度为L1, 2o A 的长度为L2,3o A 的长度为S1,滑块A 的位移为S ,速度为V ,加速度为a , 2o A 与X 轴的夹角为J1,3o A 与X 轴的夹角为J2,角速度为3ω,2o A 的角速度为2ω。

3o A 的角加速度为e3.源程序#include<> #include<> #define PI int i;float n1=220,m=6,z1=15,z2=58,Lo2o3=350,Lo2a=; float j1,j2,tanj2,S,Lo2a,Lo3a,w1,w2,w3,V,e3,akab,a; PRINT(float j1) { FILE *fp;fp=fopen("d:\\","a");tanj2=(Lo2o3+Lo2a*sin(j1))/(Lo2a*cos(j1));j2=atan(tanj2); /*j2为杆3o A 与水平线夹角,j1为杆2o A 逆时针转过角度*/S=sqrt((Lo2o3)*(Lo2o3)+(Lo2a)*(Lo2a)+2*Lo2a*Lo2o3*sin(j1)); w1=2*PI*n1/(60); w2=w1*z1/(z2);w3=Lo2a*w2*cos(j1-j2)/(S); /*摇杆3o A 的角速度*/V=-w2*Lo2a*sin(j1-j2); /*滑块A 相对于杆3o A 的速度*/e3=-(akab+Lo2a*w2*w2*sin(j1-j2))/(S); /*杆3o A 的角加速度*/akab=2*V*w3; /*科氏加速度*/a=(S*w3*w3)-(Lo2a*w2*w2*cos(j1-j2)); /*滑块A 相对于杆3o A 的加速度*/printf("%2d%%%%\n",i,(j1/(PI))*180,S,V,a);fprintf(fp,"%2d%%%%\n",i,(j1/(PI))*180,S,V,a);fclose(fp);}main(){ FILE *fp;if((fp=fopen("d:\\","w+"))==NULL)exit(0);printf("NO:\t j1\t\t S\t\t V\t\t a\n\n");for(j1=0,i=1;j1<=2*PI;j1=j1+((5*(PI))/180),i++){ PRINT(j1);if(i%20==0)system("pause");}fclose(fp);system("pause");}运行结果及图形角度位移速度加速度5101520303540455055606570758085900 95100105110115120125130135140145150155160165170175180697 185190195200205210215220225230235240245255 260 265 270 275 280 285 290 295 300 305 310 315 320 325 330 335 b 345 350 355 360用图解法分析机构的三个瞬时位置的运动,作出相应机构位置图、速度和加速度图,并将图解法的结果与解析法计算结果相比较。