第5章2015-聚合方法

- 格式:ppt

- 大小:1.28 MB

- 文档页数:22

第五章聚合方法思考题 5.1聚合方法(过程)中有许多名称,如本体聚合、溶液聚合和悬浮聚合,均相聚合和非均相聚合,沉淀聚合和淤浆聚合,试说明它们相互问的区别和关系。

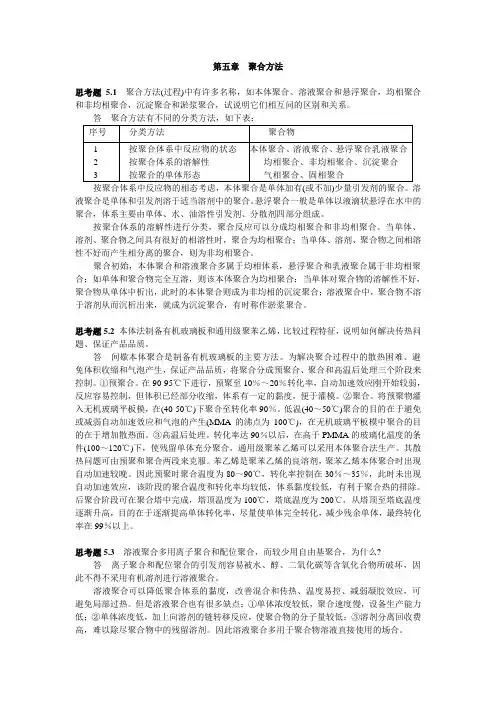

答聚合方法有不同的分类方法,如下表:按聚合体系中反应物的相态考虑,本体聚合是单体加有(或不加)少量引发剂的聚合。

溶液聚合是单体和引发剂溶于适当溶剂中的聚合。

悬浮聚合一般是单体以液滴状悬浮在水中的聚合,体系主要由单体、水、油溶性引发剂、分散剂四部分组成。

按聚合体系的溶解性进行分类,聚合反应可以分成均相聚合和非均相聚合。

当单体、溶剂、聚合物之间具有很好的相溶性时,聚合为均相聚合;当单体、溶剂、聚合物之间相溶性不好而产生相分离的聚合,则为非均相聚合。

聚合初始,本体聚合和溶液聚合多属于均相体系,悬浮聚合和乳液聚合属于非均相聚合;如单体和聚合物完全互溶,则该本体聚合为均相聚合;当单体对聚合物的溶解性不好,聚合物从单体中析出,此时的本体聚合则成为非均相的沉淀聚合;溶液聚合中,聚合物不溶于溶剂从而沉析出来,就成为沉淀聚合,有时称作淤浆聚合。

思考题5.2本体法制备有机玻璃板和通用级聚苯乙烯,比较过程特征,说明如何解决传热问题、保证产品品质。

答间歇本体聚合是制备有机玻璃板的主要方法。

为解决聚合过程中的散热困难、避免体积收缩和气泡产生,保证产品品质,将聚合分成预聚合、聚合和高温后处理三个阶段来控制。

①预聚合。

在90-95℃下进行,预聚至10%~20%转化率,自动加速效应刚开始较弱,反应容易控制,但体积已经部分收缩,体系有一定的黏度,便于灌模。

②聚合。

将预聚物灌入无机玻璃平板模,在(40-50℃)下聚合至转化率90%。

低温(40~50℃)聚合的目的在于避免或减弱自动加速效应和气泡的产生(MMA的沸点为100℃),在无机玻璃平板模中聚合的目的在于增加散热面。

③高温后处理。

转化率达90%以后,在高于PMMA的玻璃化温度的条件(100~120℃)下,使残留单体充分聚合,通用级聚苯乙烯可以采用本体聚合法生产。

第五章聚合方法思考题 5.1聚合方法(过程)中有许多名称,如本体聚合、溶液聚合和悬浮聚合,均相聚合和非均相聚合,沉淀聚合和淤浆聚合,试说明它们相互问的区别和关系。

答聚合方法有不同的分类方法,如下表:按聚合体系中反应物的相态考虑,本体聚合是单体加有(或不加)少量引发剂的聚合。

溶液聚合是单体和引发剂溶于适当溶剂中的聚合。

悬浮聚合一般是单体以液滴状悬浮在水中的聚合,体系主要由单体、水、油溶性引发剂、分散剂四部分组成。

按聚合体系的溶解性进行分类,聚合反应可以分成均相聚合和非均相聚合。

当单体、溶剂、聚合物之间具有很好的相溶性时,聚合为均相聚合;当单体、溶剂、聚合物之间相溶性不好而产生相分离的聚合,则为非均相聚合。

聚合初始,本体聚合和溶液聚合多属于均相体系,悬浮聚合和乳液聚合属于非均相聚合;如单体和聚合物完全互溶,则该本体聚合为均相聚合;当单体对聚合物的溶解性不好,聚合物从单体中析出,此时的本体聚合则成为非均相的沉淀聚合;溶液聚合中,聚合物不溶于溶剂从而沉析出来,就成为沉淀聚合,有时称作淤浆聚合。

思考题5.2本体法制备有机玻璃板和通用级聚苯乙烯,比较过程特征,说明如何解决传热问题、保证产品品质。

答间歇本体聚合是制备有机玻璃板的主要方法。

为解决聚合过程中的散热困难、避免体积收缩和气泡产生,保证产品品质,将聚合分成预聚合、聚合和高温后处理三个阶段来控制。

①预聚合。

在90-95℃下进行,预聚至10%~20%转化率,自动加速效应刚开始较弱,反应容易控制,但体积已经部分收缩,体系有一定的黏度,便于灌模。

②聚合。

将预聚物灌入无机玻璃平板模,在(40-50℃)下聚合至转化率90%。

低温(40~50℃)聚合的目的在于避免或减弱自动加速效应和气泡的产生(MMA的沸点为100℃),在无机玻璃平板模中聚合的目的在于增加散热面。

③高温后处理。

转化率达90%以后,在高于PMMA的玻璃化温度的条件(100~120℃)下,使残留单体充分聚合,通用级聚苯乙烯可以采用本体聚合法生产。

第5章聚合方法(一)思考题1.聚合方法(过程)中有许多名称,如本体聚合、溶液聚合和悬浮聚合,均相聚合和非均相聚合,沉淀聚合和淤浆聚合,试说明它们相互间的区别和关系。

答:(1)根据聚合物反应物的相态考虑,有本体聚合、溶液聚合、悬浮聚合。

①本体聚合是指不加其他介质,仅有单体本身和少量引发剂(或不加)的聚合;②溶液聚合是指单体和引发剂溶于适当溶剂的聚合;③悬浮聚合一般是单体以液滴状悬浮在水中的聚合,体系主要由单体、水、油溶性引发剂、分散剂四部分组成。

(2)根据聚合体系的溶解性,聚合反应可以分为均相聚合和非均相聚合。

①单体、溶剂、聚合物之间具有很好的相容性时,聚合为均相聚合;②单体、溶剂、聚合物之间相容性不好而产生相分离的聚合,为非均相聚合。

(3)在聚合初期,本体聚合和溶液聚合多属于均相体系,悬浮聚合和乳液聚合属于非均相体系。

①单体对聚合物溶解不好,聚合物从单体中析出时,此时的本体聚合成为非均相的沉淀聚合;②溶液聚合中聚合物从溶剂中析出,就成为沉淀聚合,有时也称为淤浆聚合。

2.本体法制备有机玻璃板和通用级聚苯乙烯,比较过程特征,说明如何解决传热问题、保证产品品质。

答:(1)有机玻璃板制备主要采用间歇本体聚合法。

为解决聚合过程中的散热困难、避免体积收缩和气泡产生,保证产品品质,将聚合分成预聚合、聚合和高温后处理三个阶段来控制。

①预聚合。

在90~95℃下进行,预聚至10%~20%转化率,自动加速效应刚开始较弱,反应容易控制,但体积已经部分收缩,体系有一定的粘度,便于灌模。

②聚合。

将预聚物灌入无机玻璃平板模,在(40~50℃)下聚合至转化率90%。

低温(40~50℃)聚合的目的在于避免或减弱自动加速效应和气泡的产生(MMA的沸点为100℃),在无机玻璃平板模中聚合的目的在于增加散热面。

③高温后处理。

转化率达90%以后,在高于PMMA的玻璃化温度的条件(l00~120℃)下,使残留单体充分聚合。

(2)通用级聚苯乙烯可以采用本体聚合法生产。