塑料件的设计要求及电镀要求(运用实操)

- 格式:doc

- 大小:42.50 KB

- 文档页数:4

塑胶件电镀挂具设计要点一、材质选择在塑胶件电镀挂具的设计中,材质选择是至关重要的。

挂具的材质应具有防腐蚀、抗老化、高导电性等特点。

常用的材质包括PP、PVC、PET等,其中PP 材料具有较好的抗腐蚀性和耐磨性,因此被广泛使用。

二、结构设计挂具的结构设计应考虑以下几点:1. 挂具的形状应与塑胶件的形状相适应,以确保电镀过程中挂具与塑胶件接触良好,防止出现晃动或变形。

2. 挂具的结构应简单、易于制造和维修,同时应具有足够的强度和刚度。

3. 挂具的设计应考虑到电镀后的脱卸问题,方便工人操作。

三、表面处理挂具的表面处理也是设计中需要注意的重要环节。

首先,挂具表面应平整、光滑,防止在电镀过程中产生麻点或凹凸不平的现象。

其次,挂具表面应进行防腐蚀处理,以提高挂具的使用寿命。

常用的表面处理方法包括涂层、镀层等。

四、导线设计导线设计是挂具设计中不可或缺的一部分。

导线应具有足够的截面积和长度,以确保在电镀过程中电流能够顺畅地通过。

同时,导线的设计应考虑到安全问题,如防止过热、防止短路等。

五、确保安全性在挂具设计中,安全性是最重要的考虑因素之一。

挂具的设计应符合相关的安全标准,如防电击、防腐蚀等。

此外,挂具的结构和材质也应经过严格的质量检测,确保其在使用过程中不会出现安全问题。

六、生产工艺考虑挂具的设计应考虑到生产工艺的可行性。

塑胶件的电镀过程需要经过多个步骤,如清洗、预处理、电镀等。

因此,挂具的设计应适应这些生产工艺流程,方便工人操作和提高生产效率。

七、成本考虑在挂具设计中,成本也是一个需要考虑的因素。

挂具的成本主要包括材料成本、制造成本、维护成本等。

在设计过程中,应尽量选择性价比高的材料和制造工艺,降低生产成本。

同时,挂具的设计也应考虑到使用过程中的维护成本,如方便维修和更换部件等。

八、维护方便性挂具的设计应考虑到维护的方便性。

在使用过程中,挂具可能会出现磨损或故障的情况,因此挂具的设计应方便工人进行维修和更换部件。

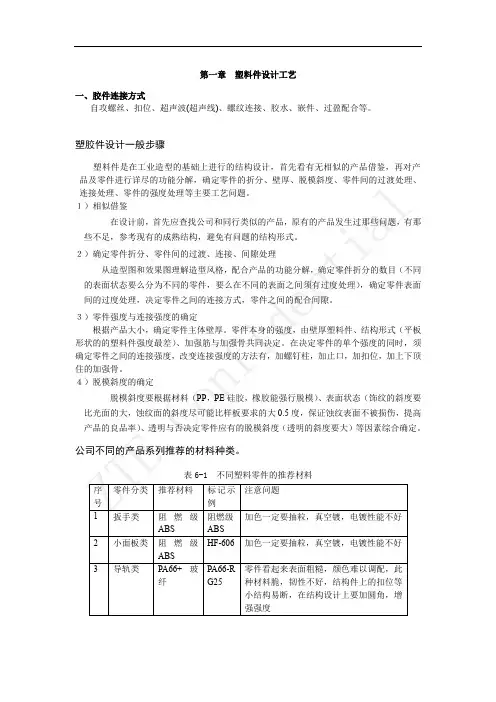

第一章塑料件设计工艺

一、胶件连接方式

自攻螺丝、扣位、超声波(超声线)、螺纹连接、胶水、嵌件、过盈配合等。

塑胶件设计一般步骤

塑料件是在工业造型的基础上进行的结构设计,首先看有无相似的产品借鉴,再对产品及零件进行详尽的功能分解,确定零件的折分、壁厚、脱模斜度、零件间的过渡处理、连接处理、零件的强度处理等主要工艺问题。

1)相似借鉴

在设计前,首先应查找公司和同行类似的产品,原有的产品发生过那些问题,有那些不足,参考现有的成熟结构,避免有问题的结构形式。

2)确定零件折分、零件间的过渡、连接、间隙处理

从造型图和效果图理解造型风格,配合产品的功能分解,确定零件折分的数目(不同的表面状态要么分为不同的零件,要么在不同的表面之间须有过度处理),确定零件表面间的过度处理,决定零件之间的连接方式,零件之间的配合间隙。

3)零件强度与连接强度的确定

根据产品大小,确定零件主体壁厚。

零件本身的强度,由壁厚塑料件、结构形式(平板形状的的塑料件强度最差)、加强筋与加强骨共同决定。

在决定零件的单个强度的同时,须确定零件之间的连接强度,改变连接强度的方法有,加螺钉柱,加止口,加扣位,加上下顶住的加强骨。

4)脱模斜度的确定

脱模斜度要根据材料(PP,PE硅胶,橡胶能强行脱模)、表面状态(饰纹的斜度要比光面的大,蚀纹面的斜度尽可能比样板要求的大0.5度,保证蚀纹表面不被损伤,提高透明与否决定零件应有的脱模斜度(透明的斜度要大)等因素综合确定。

塑胶零件的尺寸精度

塑胶零件一般精度不高,

柱子的局部胶位厚,用如下图6-3的方法处理。

塑料件的设计要求1、塑料的外观要求•产品表面应平整、饱满、光滑、过渡自然,不得有碰、划伤以及缩孔等缺陷。

•产品厚度应均匀一致,无翘曲变形、飞边、毛刺、缺料、水丝、流痕、熔接痕及其它影响性能的注塑缺陷。

•毛边、浇口应全部清除、修整。

•产品色泽应均匀一致,表面无明显色差。

颜色为本色的制件应与原材料颜色基本一致且均匀。

•需配颜色的制件应符合色板要求。

2、塑料件设计要点2.1、开模方向和分型线•每个塑料产品在开始设计时首先要确定其开模方向和分型线,以保证尽可能减少抽芯机构和消除分型线对外观的影响。

•开模方向确定后,产品的加强筋、卡扣、凸起等结构尽可能设计成与开模方向一致,以避免抽芯,减少拼缝线,延长模具寿命。

2.2、脱模斜度•适当的脱模斜度可避免产品拉毛。

光滑表面的脱模斜度应大于0.5度,细皮纹表面大于1度,粗皮纹表面大于1.5度。

•适当的脱模斜度可避免产品顶伤,深腔结构产品设计时外表面斜度要求小于内表面斜度,以保证注塑时模具型芯不偏位。

2.3、产品壁厚•各种塑料均有一定的壁厚范围,一般0.5-4mm。

当壁厚超过4mm时,将引起冷却时间过长产生缩印等问题,应考虑改变产品结构。

一般摩托车的塑料厚度为3±0.2mm。

•壁厚不均会引起表面缩印,引起气孔和熔接痕。

2.4、加强筋,加强筋的合理应用,可增加产品刚性,减少变形。

应避免筋的集中,否则引起表面缩印。

•加强筋的厚度一般为壁厚的1/3-1/2。

•筋与筋之间的距离大于4倍壁厚。

•筋的高度小于3倍壁厚。

•加强筋的单面斜度应大于1.5°,以避免顶伤。

2.5、圆角•圆角一般取0.5 1.5倍壁厚。

•圆角太小可能引起产品应力集中,导致产品开裂。

•圆角太小可能引起模具型腔应力集中,导致型腔开裂•合理的圆角,还可以改善模具的加工工艺,如型腔可直接用R刀铣加工,而避免低效率的电加工。

2.6、孔的设计•孔的形状应尽量简单,一般取圆形。

•孔的轴向和开模方向一致,可以避免抽芯。

塑料电镀模具的设计与制造要求

塑料电镀产品,对于表面要求十分严格,不能有任何的瑕疵。

因此为了确保塑料镀件表面无缺陷、无明显的定向组织结构与内应力,在设计与制造模具时应满足下面要求:模具材料不要用铍青铜合金,宜用高质量真空铸钢制造,型腔表面应沿出模方向抛光到镜面光亮,不平度小于0.2m,表面最好镀硬铬。

塑件表面如实反映模腔表面,因此电镀塑件的模腔应十分光洁,模腔表面粗糙度应比制件表面表面粗糙度高1~2级。

分型面、熔接线和型芯镶嵌线不能设计在电镀面上。

浇口应设计在制件最厚的部位。

为防止熔料充填模腔时冷却过快,浇口应尽量大(约比普通注射模大1O%),最好采用圆形截面的浇口和浇道,浇道长度宜短一些。

应留有排气孔,以免在制件表面产生气丝、气泡等疵病。

选择顶出机构时应确保制件顺利脱模。

只有保证在模具的设计制造中的这些细节,塑料电镀产品才能达到合格标准。

塑胶材料表面电镀检验标准1 外观分类A面为正常使用时,第一眼可看到的表面。

如正面(贴装饰牌的一面)。

B面为不是直视范围,如打开翻盖后出现的面。

如侧面、底面。

C面为正常使用时,看不到的面。

如取出电池后出现的面。

2 产品等级标准一级:外观要求较高,其A面内不能有任何肉眼在规定范围内可见的外观缺陷,B面可允许有部分不太明显的轻微缺陷。

二级:外观要求一般,在A面内可允许有部分不太明显的轻微缺陷。

三级:主要外观除较为明显的黄、烧、漏镀、离层、大胶泡等缺陷外,可接受一般对产品功能尺寸无影响的外观缺陷。

3 检验方法外观检查应在日光灯下进行,以便使缺陷能清楚地暴露,眼睛距离产品约40厘米,慢慢转动产品进行全面检查,视力不正常者须带眼镜。

4 外观缺陷分类(1)轻微花痕:在表面电镀层下的花,没有深度,用指甲感觉不到。

(2)划花:在表面或电镀层下,用指甲能感觉到,通常由利器撞击而成。

(3)撑印:表面有些凹凸不平,由于零件受电镀撑具压力而成。

(4)模渍:啤塑模具压痕重复出现在同一位置。

(5)缩水:零件啤出后的收缩(6)射纹:在啤塑中造成。

(7)漏镀/见胶:电镀时没有电镀的部分,在镀层表面上可看到胶体,用指甲可感觉到。

(8)星尘:微小的漏镀部分,指甲感觉不到,如针孔一样大小。

(9)黄(无铬层):没电上铬,淡黄色的镍层暴露,通常发生在产品边缘或孔四周。

(10)电镀不良:电镀面很粗糙,指甲能感觉到。

(11)压力纹:贯穿零件表面,通常从零件某角落或边缘处开始。

(12)地图纹:从电镀件表面看,不规则,不平滑,指甲感觉不到,通常由光剂不平引致。

(13)电镀泡:在电镀层里有空气或聚集了电镀液。

(14)离层:电镀层与零件间的附着力不够,镀层脱落。

(15)烧:电流过大等引致在镀件尾端或边缘附近镀层色泽阴暗或灰白。

(16)毛刺:电镀时在高电流密度区镀层的过高堆积,过高的电流密度产生了粗糙(毛刺)。

(17)云雾状:由于电镀条件的变化,电镀件表面缺少光泽。

塑膠電鍍對塑件的要求塑料上電度成功與否,不僅與電鍍工藝有關,而且與塑料零件的設計與成型工藝有密切關系.從電鍍工藝的角度出發,對塑料件有如下要求:(一)塑料件的設計(1)應遵循“獲得完好注塑成型件的技術要求”進行注塑成型,有時還要求更加嚴格,因為零件表面的缺陷經電鍍后會顯得更為明顯.(2)零件的外形應有利于獲得均勻的鍍層,如較大的平面中間要稍微突起,突起度約為0.10~0.15mm/cm;棱角應倒圓,外角的倒圓半徑為≧1mm、內角的倒圓半徑為≧0.5mm;盲孔及凹槽的底棱邊應圓滑過渡,其半徑宜>3mm;盲孔深度最好不超過孔徑的一半,否則對孔底的鍍層厚度應不作要求;V形溝槽的寬與深之比應大于3.(3)零件應有適當的壁厚,若太薄則易變形而影響鍍層的附著力;若太厚則注塑成型時易產生收縮痕跡.一般在2.3~3.0mm,最薄不宜<1.9mm,最厚不宜>3.8mm.(4)最好不要有金屬鑲嵌件,因為金屬與塑料的膨脹系數相差大,溫度的變化易引起裂紋而使溶液滲入.若不能避免時,盡量選用膨脹系數較大的鋁制作.鑲嵌件周圍的塑料應有足夠的厚度,並將鑲嵌件的表面加工出溝槽或進行滾花.(5)應考慮電鍍裝挂的位置,因為裝挂接觸點會在鍍后留下痕跡,所以應安排在不影響外觀的部位.此外因裝挂時卡緊力較大,應防止薄壁零件的變形.在不妨礙裝飾外觀的情況下,還可以保留澆口作為裝挂位置,電鍍后再將澆口除去.(二)對成型工藝的要求以常用的ABS塑料為例,介紹對注塑成型工藝的要求.這些原則對其它塑料也適用.(1)原材料應在80~90。

C下烘幹4h,(有人建議,在110~120。

C烘烤30分鐘以上)否則殘留的水分將會在成型零件表面產生氣泡.流線紋而影響外觀.(2)不要使用膠模劑(特別是硅油類脫模劑),否則會對鍍層的附著力產生很不利的影響.若脫模實在困難,也只能使用滑石粉或肥皂水作脫模劑.(3)應采用較高的注塑溫度(255~275。

塑料件的设计要求1、塑料的外观要求•产品表面应平整、饱满、光滑、过渡自然,不得有碰、划伤以及缩孔等缺陷。

•产品厚度应均匀一致,无翘曲变形、飞边、毛刺、缺料、水丝、流痕、熔接痕及其它影响性能的注塑缺陷。

•毛边、浇口应全部清除、修整。

•产品色泽应均匀一致,表面无明显色差。

颜色为本色的制件应与原材料颜色基本一致且均匀。

•需配颜色的制件应符合色板要求。

2、塑料件设计要点2.1、开模方向和分型线•每个塑料产品在开始设计时首先要确定其开模方向和分型线,以保证尽可能减少抽芯机构和消除分型线对外观的影响。

•开模方向确定后,产品的加强筋、卡扣、凸起等结构尽可能设计成与开模方向一致,以避免抽芯,减少拼缝线,延长模具寿命。

2.2、脱模斜度•适当的脱模斜度可避免产品拉毛。

光滑表面的脱模斜度应大于0.5度,细皮纹表面大于1度,粗皮纹表面大于1.5度。

•适当的脱模斜度可避免产品顶伤,深腔结构产品设计时外表面斜度要求小于内表面斜度,以保证注塑时模具型芯不偏位。

2.3、产品壁厚•各种塑料均有一定的壁厚范围,一般0.5-4mm。

当壁厚超过4mm时,将引起冷却时间过长产生缩印等问题,应考虑改变产品结构。

一般摩托车的塑料厚度为3±0.2mm。

•壁厚不均会引起表面缩印,引起气孔和熔接痕。

2.4、加强筋,加强筋的合理应用,可增加产品刚性,减少变形。

应避免筋的集中,否则引起表面缩印。

•加强筋的厚度一般为壁厚的1/3-1/2。

•筋与筋之间的距离大于4倍壁厚。

•筋的高度小于3倍壁厚。

•加强筋的单面斜度应大于1.5°,以避免顶伤。

2.5、圆角•圆角一般取0.5 1.5倍壁厚。

•圆角太小可能引起产品应力集中,导致产品开裂。

•圆角太小可能引起模具型腔应力集中,导致型腔开裂•合理的圆角,还可以改善模具的加工工艺,如型腔可直接用R刀铣加工,而避免低效率的电加工。

2.6、孔的设计•孔的形状应尽量简单,一般取圆形。

•孔的轴向和开模方向一致,可以避免抽芯。

塑胶件电镀挂具设计要点《塑胶件电镀挂具设计要点》塑胶件电镀挂具设计是一项关键性工作,它涉及到挂具的功能性和外观性的同时,还需考虑电镀过程对塑胶件的影响。

以下是塑胶件电镀挂具设计的一些重要要点。

1.材料选择:选择适合电镀的塑胶材料非常重要。

常用的材料包括ABS、PC、PP等,它们具有良好的机械性能和耐化学性。

在选择材料时,还要考虑电镀过程对材料的影响,以确保在电镀后塑胶件的性能不受损。

2.结构设计:挂具的结构设计必须满足使用要求。

它应该能够承受挂具上的重物,同时还要考虑到挂具在使用过程中的稳定性和安全性。

设计时应注意优化结构,避免出现过多的缝隙和尖锐的边角,以免影响电镀效果和使用寿命。

3.表面处理:在电镀前,需要对塑胶件进行适当的表面处理。

这包括去除表面的油污、氧化物和其他杂质,以确保电镀层的附着力和均匀性。

表面处理的方法通常包括机械研磨、喷砂或化学溶液处理等。

4.电镀层选择:根据挂具的使用环境和外观要求,选择合适的电镀层。

常用的电镀层包括镀铬、镀镍、镀铜等。

这些电镀层不仅可以提供良好的装饰效果,还能增加挂具的耐腐蚀性和耐磨性。

5.生产工艺优化:为保证挂具电镀的一致性和质量稳定性,需要优化生产工艺。

从模具设计、注塑成型到电镀工艺,都需要严格控制每个环节的参数和工艺流程。

例如,注塑时要注意防止气泡和短斷,电镀时要控制镀层的厚度和均匀性。

综上所述,塑胶件电镀挂具的设计要点包括选择适合电镀的材料、优化结构设计、进行适当的表面处理、选择合适的电镀层以及优化生产工艺。

合理的设计和制造将确保挂具的功能和外观同时得到满足,提高产品质量和客户满意度。

工程部注塑教材一.塑料的基础知识塑料一词的英文“PLASTICS”原意为可任意捏成各种种的材料或可塑材料,其含义显然是相对金属材料而言的。

塑料在工程中的定义为“以合成的或天然的高分子化合物为主要成分,可在一定条件下塑化成形,产品最后能保持形状不变的材料”。

1.塑料的分类(1)根据塑料中树脂的分子结构及热性能不同分两类①热塑性塑料属于热塑性塑料的有聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯、ABS、有机玻璃、尼龙、聚甲醛、聚碳酸酯、聚砚、聚苯醚、聚四氟乙烯、氯化聚醚等。

②热固性塑料属于热固性塑料的有酚醛塑料、氨基塑料、环氧塑料、聚邻苯二甲酸二烯丙酯、有机硅塑料、硅酮塑料等。

(2)据塑料性能及用途分四类①通用塑料这类塑料指产量大、用途广、价格低的塑料。

主要包括:聚乙烯、聚氯乙烯、聚苯乙烯、聚丙烯、酚醛塑料和氯基塑料六大品种,其产量占塑料总产量的一半以上,构成了塑料工业的主体。

②工程塑料这类塑料指在工程技术中用作结构材料的塑料。

几乎所有的热塑性塑料甚至热固性塑料都可作为工程塑料。

但实际上目前常用的工程塑料仅包括聚酰胺、聚甲醛、聚碳酸酯、ABS、聚砜、聚苯醚、聚四氟乙烯等几种。

③增强塑料在塑料中加入玻璃纤维等填料作为增强材料,以进一步改善塑料的力学性能和电性能。

(热固性增强塑料又称为玻璃钢)④特殊塑料特殊塑料指具有某些特殊性能的塑料。

这类塑料有高的耐热性或高的绝缘性及耐腐蚀性等。

如氟塑料、聚酰亚胺塑料、有机硅树脂、环氧树脂等,还包括为某些专门用途而改性制得的塑料、导磁塑料以及导热塑料等。

2.热塑性塑料的工艺性能(1)收缩件热塑性塑料成形收缩形式和收缩率计算与热固性塑料基本相同,影响收缩率的因素也大致相同。

除前述塑料品种、塑件结构、模具结构对收缩率的影响外,成形工艺条件对收缩率的影响则更为显著。

模具温度高,熔料冷却慢,则塑件密度高,收缩大。

模温分布直接影响到各部位收缩量的大小和方向性。

注射压力高,收缩可适当减小。

塑料件的设计要求

1、塑料的外观要求•产品表面应平整、饱满、光滑、过渡自然,不得有碰、划伤以及缩孔等缺陷。

•产品厚度应均匀一致,无翘曲变形、飞边、毛刺、缺料、水丝、流痕、熔接痕及其它影响性能的注塑缺陷。

•毛边、浇口应全部清除、修整。

•产品色泽应均匀一致,表面无明显色差。

颜色为本色的制件应与原材料颜色基本一致且均匀。

•需配颜色的制件应符合色板要求。

2、塑料件设计要点

2.1、开模方向和分型线•每个塑料产品在开始设计时首先要确定其开模方向和分型线,以保证尽可能减少抽芯机构和消除分型线对外观的影响。

•开模方向确定后,产品的加强筋、卡扣、凸起等结构尽可能设计成与开模方向一致,以避免抽芯,减少拼缝线,延长模具寿命。

2.2、脱模斜度•适当的脱模斜度可避免产品拉毛。

光滑表面的脱模斜度应大于0.5度,细皮纹表面大于1度,粗皮纹表面大于1.5度。

•适当的脱模斜度可避免产品顶伤,深腔结构产品设计时外表面斜度要求小于内表面斜度,以保证注塑时模具型芯不偏位。

2.3、产品壁厚•各种塑料均有一定的壁厚范围,一般0.5-4mm。

当壁厚超过4mm时,将引起冷却时间过长产生缩印等问题,应考虑改变产品结构。

一般摩托车的塑料厚度为3±0.2mm。

•壁厚不均会引起表面缩印,引起气孔和熔接痕。

2.4、加强筋,加强筋的合理应用,可增加产品刚性,减少变形。

应避免筋的集中,否则引起表面缩印。

•加强筋的厚度一般为壁厚的1/3-1/2。

•筋与筋之间的距离大于4倍壁厚。

•筋的高度小于3倍壁厚。

•加强筋的单面斜度应大于1.5°,以避免顶伤。

2.5、圆角•圆角一般取0.5 1.5倍壁厚。

•圆角太小可能引起产品应力集中,导致产品开裂。

•圆角太小可能引起模具型腔应力集中,导致型腔开裂•合理的圆角,还可以改善模具的加工工艺,如型腔可直接用R刀铣加工,而避免低效率的电加工。

2.6、孔的设计•孔的形状应尽量简单,一般取圆形。

•孔的轴向和开模方向一致,可以避免抽芯。

•当孔的长径比(孔深/孔径)大于2时,应设置脱模斜度。

此时孔的直径应按小径尺寸计算。

•盲孔的长径比一般不超过4。

•孔与产品边缘的距离一般大于孔径尺寸。

2.7、注塑模的抽芯机构及避免•当塑件按开模方向不能顺利脱模时,应设计抽芯机构。

抽芯机构能成型复杂产品结构,但易引起产品拼缝线、缩印等缺陷,并增加模具成本缩短模具寿命。

•设计时,无特殊要求尽量避免抽芯结构。

如孔轴向和筋的方向改为开模方向。

2.8、一体铰链•利用PP料的韧性,可将铰链设计成和产品一体。

•作为铰链的薄膜尺寸应小于0.5mm,且保持均匀。

•注塑一体铰链时,浇口只能设计在铰链的某一侧。

2.9、嵌件•在注塑产品中镶入嵌件可增加局部强度、硬度、尺寸精度和设置小螺纹孔(轴),满足各种特殊需求。

•设置嵌件会增加产品成本。

•嵌件一般为铜,也可以是其它金属

或塑料件。

•嵌件在嵌入塑料中的部分应设计止转和防拔出结构。

如滚花、孔、折弯、压扁、轴肩等。

•嵌件周围塑料应适当加厚,以防止塑件应力开裂。

•设计嵌件时,应充分考虑其在模具中的定位方式(孔、销、磁性)。

2.10、标识•产品标识一般设置在产品内表面较平坦处,并采用凸起形式。

•选择法向与开模方向尽可能一致的面处设置标识,可以避免拉伤。

2.11 注塑件精度•由于注塑时收缩率的不均匀性和不确定性,注塑件的精度明显低于金属件,应按标准

GB/T 14486《塑料模塑料件尺寸公差》选择适当的公差要求。

2.12 翻边、凹凸结构•合理设置翻边和凹凸结构,可以增加塑料件的强度。

•合理设置翻边,可以让塑料件的边光滑,满足外部凸出物的标准要求。

•塑料件外部与人体接触部位的R圆角应≥2mm。

2.13 塑料件的焊接•焊接的种类:热板焊、超声波焊、振动焊,如:后反射器的面板与地板之间采用超声波焊接。

•采用焊接可提高联接强度。

•采用焊接可简化产品设计。

不同材料之间、复杂结构之间都可以采用焊接。

2.14 合理考虑工艺和性能之间的矛盾•设计塑料件时,必须综合考虑产品外观、性能和工艺之间的矛盾。

•有时牺牲部分工艺性,可得到很好的外观或性能。

•设计外观时,也必须充分考虑性能和工艺。

•外观是为性能服务的,不能为了外观而设计外观。

2.15 避免注塑缺陷•结构设计实在无法避免注塑缺陷时,尽可能让缺陷发生在产品的隐蔽部位。

塑料件电镀的要求

塑件选材:塑料的种类很多,但并非所有的塑料都可以电镀。

有的塑料与金属层的结合力很差,没有实用价值;有些塑料与金属镀层的某些物理性质如膨胀系数相差过大,在高温差环境中难以保证其使用性能。

目前用于电镀最多的是ABS,其次是PP。

另外PSF、PC、PTFE等也有成功电镀的方法,但难度较大。

塑件造型:在不影响外观和使用的前提下,塑件造型设计时应尽量满足如下要求。

(1) 避免薄壁、不均匀壁厚。

金属光泽会使原有的缩瘪变得更明显,因此要避免制品的壁厚不均匀状况,以免出现缩瘪,而且壁厚要适中,以免壁太薄(小于1.5 mm),否则会造成刚性差,在电镀时易变形,镀层结合力差,使用过程中也易发生变形而使镀层脱落。

(2) 避免盲孔,否则残留在盲孔内的处理液不易清洗干净,会造成下道工序污染,从而影响电镀质量。

(3) 避免锐边、大平面。

电镀中的锐边会引起尖端放电,造成边角镀层隆起、锐边变厚的现

象,因此应尽量采用圆角过渡,圆角半径至少0.3 mm 以上。

平板形塑件难电镀,镀件的中心部分镀层薄,越靠边缘镀层越厚,整个镀层呈不均匀状态,应将平面形改为略带圆弧面或用桔皮纹制成亚光面。

电镀的表面积越大,中心部位与边缘的光泽差别也越大,略带抛物面能改善镀面光泽的均匀性。

(4) 塑件上尽量减少凹槽和突出部位。

因为在电镀时深凹部位易露塑,而突出部位易镀焦。

凹槽深度不宜超过槽宽的1/3,底部应呈圆弧。

有格栅时,孔宽应等于梁宽,并小于厚度的1/2。

(5) 镀件上应设计有足够的装挂位置,与挂具的接触面应比金属件大2~3倍。

(6) 塑件的设计要使制件在沉陷时易于脱模,否则强行脱模时会拉伤或扭伤镀件表面,或造成塑件内应力而影响镀层结合力。

(7) 当需要滚花时,滚花方向应与脱模方向一致且成直线式.滚花条纹与条纹的距离应尽量大一些。

(8) 塑件尽量不要用金属镶嵌件,否则在镀前处理时嵌件易被腐蚀。

(9) 塑件表面应保证有一定的表面粗糙度。

模具设计:为了确保塑料镀件表面无缺陷、无明显的定向组织结构与内应力,在设计与制造模具时应满足下面要求。

(1) 模具材料不要用铍青铜合金,宜用高质量真空铸钢制造,型腔表面应沿出模方向抛光到镜面光亮,不平度小于0.2mm,表面最好镀硬铬。

(2) 电镀塑件表面如实反映模腔表面,因此模腔应十分光洁,模腔表面粗糙度应比制件表面表面粗糙度高1~2级。

(3) 分型面、熔接线和型芯镶嵌线不能设计在电镀面上。

(4) 浇口应设计在制件最厚的部位。

为防止熔料充填模腔时冷却过快,浇口应尽量大(约比普通注射模大1O%),最好采用圆形截面的浇口和浇道,浇道长度宜短一些。

(5) 应留有排气孔,以免在制件表面产生气丝、气泡等疵病。

(6) 选择顶出机构时应确保制件顺利脱模。

注射机选用:注射机选用不当,有时会因为压力过高、喷嘴结构不合适或混料使制件产生较大的内应力,从而影响镀层的结合力。

成型工艺:注塑制件由于成型工艺特点不可避免地存在内应力,但工艺条件控制得当就会使塑件内应力降低到最小

程度,能够保证制件的正常使用。

相反,如工艺控制不当,就会使制件存在很大的内应力,不仅使制件强度性能下降,而且在储存和使用过程中出现翘曲变形甚至开裂,从而造成镀层的开裂,甚至脱落。

所以工艺参数的控制应使制件内应力尽可能小。

要控制的工艺条件有原材料干燥、模具温度、加工温度、注射速度、注射时间、注射压力、保压压力、保压时间、冷却时间等。

塑型后处理:由于注塑条件、注射机选择、制件造型设计及模具设计的原因,都会使塑件在不同部位不同程度地存在内应力,它会造成局部粗化不足,使活化和金属化困难,最终造成金属化层不耐碰撞和结合力下降。

试验表明,热处理和用整面剂处理都可有效地降低和消除塑件内应力,使镀层结合力提高20~60%。

非导体金属化方法(method of metalizing nonconductors)

非导体电镀法须先将非导体表面形成导电化,其过程是将对象用机械或化学方法粗化(roughening)得到内锁表面(interlocking surface),然后披覆上导电镀层,其方法有:

(1)青铜处理(bronzing):将金属细粉末,通常是铜粉混合粘结剂(binder),涂在对象上,然后用氰化银溶液浸镀。