正弦波逆变器驱动芯片介绍

- 格式:doc

- 大小:1.62 MB

- 文档页数:38

立创正弦波逆变立创正弦波逆变概述正弦波逆变器是一种将直流电转换为交流电的电子设备。

它通过将直流电源输入到逆变器中,然后经过一系列的电路处理,输出一个与市电相同频率和幅值的交流电。

而立创正弦波逆变器是一款基于STM32F103C8T6芯片开发的高性能正弦波逆变器。

STM32F103C8T6芯片STM32F103C8T6芯片是一款基于ARM Cortex-M3内核的微控制器,具有高性能、低功耗、多种接口以及丰富的外设等特点。

它是一款广泛应用于工业控制、自动化控制、智能家居等领域的微控制器。

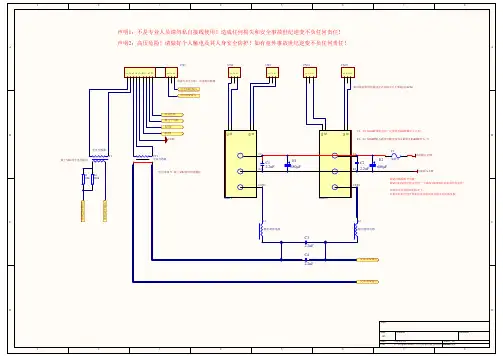

立创正弦波逆变器硬件设计立创正弦波逆变器硬件设计采用了STM32F103C8T6芯片作为控制核心,并搭载了LCD显示屏、按键、蜂鸣器等外设。

同时,为了提高输出质量和可靠性,还采用了多级滤波电路和保护电路。

多级滤波电路多级滤波电路主要由多个电容和电感组成,用于滤除逆变器输出中的高频噪声和谐波。

这样可以提高输出波形的质量,减少对负载的干扰。

保护电路保护电路主要包括过压保护、欠压保护、过流保护等功能。

当逆变器输出出现异常时,保护电路会立即切断输出,以避免对负载和逆变器本身造成损害。

立创正弦波逆变器软件设计立创正弦波逆变器软件设计采用了C语言进行开发,并基于STM32F103C8T6芯片提供的硬件接口进行编程。

主要包括PWM控制、PID调节、LCD显示等功能。

PWM控制PWM控制是逆变器中最核心的部分,它通过调节占空比来控制输出交流电的幅值和频率。

在立创正弦波逆变器中,PWM控制采用了定时器中断方式实现,并通过PID调节来实现精确控制。

PID调节PID调节是一种常见的控制算法,它通过比较目标值与实际值之间的差异,并根据差异大小和变化趋势来计算出控制量的大小和方向。

在立创正弦波逆变器中,PID调节主要用于PWM控制中,以实现精确的输出控制。

LCD显示LCD显示是逆变器中的人机交互界面,它可以显示当前输出电压、电流、频率等信息,并提供按键操作功能。

纯正弦波逆变器驱动板进口PIC16F716+IR2110S驱动小板模

块

产品功能简介:

1.本司的逆变器小板是一种将蓄电池提供的直流电转变为交流电,

2.在这个转变过程中,可持续地输出电力,备用电源供电会持续到电池电压能够承受的最低限度,且采用国际最流行的正弦波逆变电路和智能电路,全智能程序控制。

转换效率高,可保护和修复蓄电池,工作安全可靠,体积小,重量轻,无噪音,无污染;且具有全自动保护功能,全自动切换功能等优点。

3.本逆变器小板做逆变器适用于在各种车辆上以及在外旅游,宿营,划船或野外作业时使用的笔记本电脑,数码相机,摄像机等电器设备;而且还可以广泛应用于利用风能,太阳能发电的地区以及其它供电不稳定的地区;更能够为家用电器(如:电视,电脑,DVD,VCD,卫星接收机,打印机,荧光灯,音响,风扇,照明,电子游戏机等各种电器)等等感性提供稳定的电源。

![[最新]正弦波逆变器驱动芯片介绍](https://uimg.taocdn.com/069df335e009581b6ad9ebbf.webp)

[最新]正弦波逆变器驱动芯片介绍光伏逆变器600W正弦波逆变器制作详解自从公布了1KW正弦波逆变器的制作过程后,有不少朋友来信息,提这样那样的问题,很多都是象我这样的初学者。

为此,我又花了近一个月的时间,制作了这台600W的正弦波逆变器,该机有如下特点:1.SPWM的驱动核心采用了单片机SPWM芯片,TDS2285,所以,SPWM驱动部分相对纯硬件来讲,比较简单,制作完成后要调试的东西很少,所以,比较容易成功。

2.所有的PCB全部采用了单面板,便于大家制作,因为,很多爱好者都会自已做单面的PCB,有的用感光法,有点用热转印法,等等,这样,就不用麻烦PCB厂家了,自已在家里就可以做出来,当然,主要的目的是省钱,现在的PCB厂家太牛了,有点若不起(我是万不得已才去找PCB厂家的)。

3.该机所有的元件及材料都可以在淘宝网上买到,有了网购真的很方便,快递送到家,你要什么有什么。

如果PCB没有做错,如果元器件没有问题,如果你对逆变器有一定的基础,我老寿包你制作成功,当然,里面有很多东西要自已动手做的,可以尽享自已动手的乐趣。

4.功率只有600W,一般说来,功率小点容易成功,既可以做实验也有一定的实用性。

下面是样机的照片和工作波形:一、电路原理:该逆变器分为四大部分,每一部分做一块PCB板。

分别是“功率主板”;“SPWM驱动板”;“DC-DC驱动板”;“保护板”。

1.功率主板:功率主板包括了DC-DC推挽升压和H桥逆变两大部分。

该机的BT电压为12V,满功率时,前级工作电流可以达到55A以上,DC-DC升压部分用了一对190N08,这种247封装的牛管,只要散热做到位,一对就可以输出600W,也可以用IRFP2907Z,输出能力差不多,价格也差不多。

主变压器用了EE55的磁芯,其实,就600W而言,用EE42也足够了,我是为了绕制方便,加上EE55是现存有的,就用了EE55。

关于主变压器的绕制,下面再详细介绍。

单相纯正正弦波逆变控制芯片TDS2285以下为用改芯片打造的24V-2000W机器最后来张空载波形:这么看波形倒是很好,不过要是有带载2kw的波形就更好了2KW的要看什么负载,其实波形的失真与否输出和芯片关系不大,主要是滤波器的设置我们可以用到,我们公司有一款产品正是需1000W的类似产品,不知道你是卖芯片还是卖这个产品,你这个图很复杂吧,用了那么多运放,另外想问一下你这个成本是多少,太贵了就不行了,现在成本控制的比较厉害,另外想问一下,这个在带2000W时的波形变形厉害不,效率有多少对于象我这样不懂单片机编程的爱好者来说,要设计一个SPWM电路,首先肯定会想到用纯硬件方案,我在去年就花了大约半年时间来研究纯硬件SPWM的驱动电路,做出了很多版本的实验板,但没有一块是令人满意的。

总结一下整个过程,我觉得要做出一款性能指标比较好的纯硬件电路,有以下三难:一是:设计一个性能稳定,波形良好的基准源有点难。

一般常用的文氏电桥振荡器,虽然电路简单、起振容易,但有一个很头痛的问题,就是输出的幅度有温漂,且波形的失真度也较高,一般在 1.7-2.5%之间。

我也试过用函数块8038的振荡器,8038虽然输出比较稳定,但要把它的失真度做小,外围元器件也不算少了,更何况要几十元一个的高昂价格;二是:要设计一个速度快且线性很好的调制器也不容易,我曾试过用3525做调制器的,也试过用LM339做调制器,总觉得不是电路复杂就是指标不高;三是:设计一个大反馈稳压电路难。

纯硬件方案中,做稳压反馈,一般是用误差放大器,如果放大器的增益过低,则稳压控制范围就不够大,稳压效果很差,如果放大器增益高了,又很容易自激;更有甚者,信号通过各级LC电路后,多多少少会有相移,所以在电路中还要做各种补偿。

所以,要做出一款性能指标都不错的纯硬件SPWM驱动,需要有很强的电路设计能力,很好的电路基础知识,钟工就有一款很不错的纯硬件驱动,/topic/180615。

正弦波逆变器一.引言所谓逆变器,是指整流器的逆向变换装置。

其作用是通过半导体功率开关器件(例如GTO,GTR,功率MOSFET 和IGBT等)的开通和关断作用,把直流电能换成交流电能,它是一种电能变换装置。

逆变器,特别是正弦波逆变器,其主要用途是用于交流传动,静止变频和UPS电源。

逆变器的负载多半是感性负载。

为了提高逆变效率,存储在负载电感中的无功能量应能反馈回电源。

因此要求逆变器最好是一个功率可以双向流动的变换器,即它既可以把直流电能传输到交流负载侧,也可以把交流负载中的无功电能反馈回直流电源。

逆变器的原理早在1931年就在文献中提到过。

1948年,美国西屋(Westinghouse)电气公司用汞弧整流器制成了3000HZ 的感应加热用逆变器。

1947年,第一只晶体管诞生,固态电力电子学随之诞生。

1956年,第一只晶体管问世,这标志着电力电子学的诞生,并开始进入传统发展时代。

在这个时代,逆变器继整流器之后开始发展。

首先出现的是SCR电压型逆变器。

1961年,W.McMurray与B.D.Bedford提出了改进型SCR强迫换向逆变器,为SCR逆变器的发展奠定了基础。

1960年以后,人们注意到改善逆变器波形的重要性,并开始进行研究。

1962年,A.Kernick提出了“谐波中和消除法”,即后来常用的“多重叠加法”,这标志着正弦波逆变器的诞生。

1963年,F.G.Turnbull提出了“消除特定谐波法”,为后来的优化PWM法奠定了基础,以实现特定的优化目标,如谐波最小,效率最优,转矩脉动最小等。

20世纪70年代后期,可关断晶闸管GTO、电力晶体管GTR及其模块相继实用化。

80年代以来,电力电子技术与微电子技术相结合,产生了各种高频化的全控器件,并得到了迅速发展,如功率场效应管Power MOSFET、绝缘门极晶体管IGT或IGBT、静电感应晶体管SIT、静电感应晶闸管SITH、场控晶闸管MCT,以及MOS晶体管MGT等。

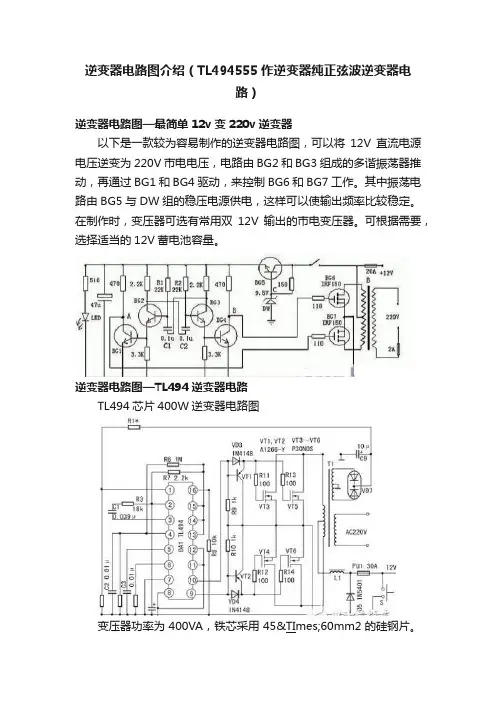

逆变器电路图介绍(TL494555作逆变器纯正弦波逆变器电路)逆变器电路图—最简单12v变220v逆变器以下是一款较为容易制作的逆变器电路图,可以将12V直流电源电压逆变为220V市电电压,电路由BG2和BG3组成的多谐振荡器推动,再通过BG1和BG4驱动,来控制BG6和BG7工作。

其中振荡电路由BG5与DW组的稳压电源供电,这样可以使输出频率比较稳定。

在制作时,变压器可选有常用双12V输出的市电变压器。

可根据需要,选择适当的12V蓄电池容量。

逆变器电路图—TL494逆变器电路TL494芯片400W逆变器电路图变压器功率为400VA,铁芯采用45&TImes;60mm2的硅钢片。

初级绕组采用直径1.2mm的漆包线,两根并绕2&TImes;20匝。

次级取样绕组采用0.41mm漆包线绕36匝,中心抽头。

次级绕组按230V 计算,采用0.8mm漆包线绕400匝。

开关管VT4~VT6可用60V/30A任何型号的N沟道MOS FET管代替。

VD7可用1N400X系列普通二极管。

该电路几乎不经调试即可正常工作。

当C9正极端电压为12V时,R1可在3.6~4.7kΩ之间选择,或用10kΩ电位器调整,使输出电压为额定值。

如将此逆变器输出功率增大为近600W,为了避免初级电流过大,增大电阻性损耗,宜将蓄电池改用24V,开关管可选用VDS为100V的大电流MOS FET管。

需注意的是,宁可选用多管并联,而不选用单只IDS大于50A的开关管,其原因是:一则价格较高,二则驱动太困难。

建议选用100V/32A的2SK564,或选用三只2SK906并联应用。

同时,变压器铁芯截面需达到50cm2,按普通电源变压器计算方式算出匝数和线径,或者采用废UPS-600中变压器代用。

如为电冰箱、电风扇供电,请勿忘记加入LC低通滤波器。

利用TL494组成的400W大功率稳压逆变器电路。

它激式变换部分采用TL494,VT1、VT2、VD3、VD4构成灌电流驱动电路,驱动两路各两只60V/30A的MOS FET开关管。

HT3183A 三相稳压纯正弦波SHE-PWM 逆变芯片稳压逆变芯片,是在普通逆变电源芯片的基础上,增加了调整直流电压利用率(类似于占空比)的功能。

外部电路通过对交流输出电压的检测,通过芯片控制P12端增大或减小直流电压利用率,达到稳定开关管交流电压输出的目的。

该芯片主要用于后级带工频变压器的三相逆变电源。

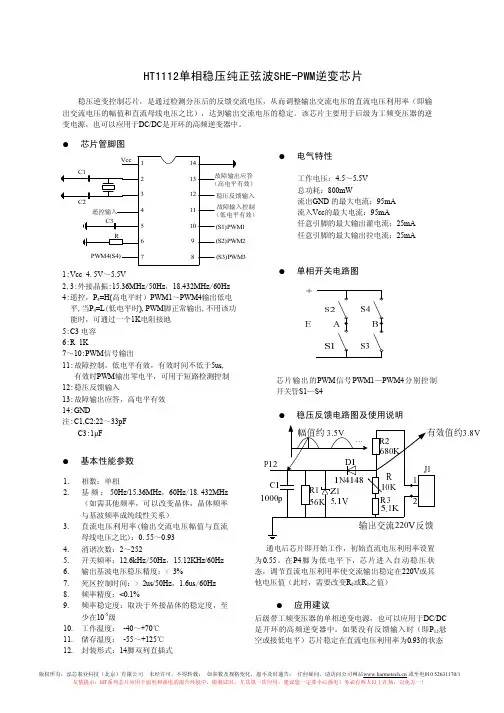

●芯片管脚图1:Vcc ,+4.5V ~5.5V2,3:外接晶振 15.36MHz(50Hz)/18.432MHz(60Hz) 4:遥控输入,P 4=H(高电平时)PWM1~PWM6输出低 电平,当P 4=L (低电平时),PWM 脚正常输出,不用该 功能时,可通过一个1K 电阻接地 5~10:PWM 信号输出11:故障控制,低电平有效,有效时间不低于5us , 有效时PWM 输出零电平,可用于短路检测控制 12:交流稳压反馈13:故障输出应答,高电平有效 14:接地●使用说明●基本性能参数1. 相数:三相2. 基频:50Hz(15.36MHz)/60Hz(18.432MHz)3.直流电压利用率(输出电压最大基波幅值与直流输入电压之比):0.50~0.98 芯片工作的初始值为0.50 4. 消谐次数:2~2505. 开关频率:8.3kHz(50Hz)/9.96kHz(60Hz)6. 输出基波电压稳压精度:< 3%7. 死区控制时间: > 1.2us(50Hz)/1.0us(60Hz) 8. 频率精度:<0.1%9. 频率稳定度:取决于外接晶体的稳定度,至少在10-5级10. 工作温度: -40~+70℃ 11. 储存温度: -55~+125℃ 12. 封装形式:14脚双列直插式●三相开关电路图通电后芯片即开始工作,初始直流电压利用率设置 为0.50。

在P4脚为低电平下,芯片进入自动稳压 状态,调节直流电压利用率使交流输出稳定在380V 。

●滤波参考如客户需对PWM 信号滤波以得到纯正弦波信号, 依Fluke 43B 的测试数据,在使用工频变压器加电 容6~10uF 滤波时,综合谐波失真THD 小于3%。

正弦波逆变芯片概述正弦波逆变芯片是一种用于将直流电转换为交流电的电子元件。

它通过将直流输入转换为高频正弦波,并通过逆变器将其输出。

正弦波逆变芯片的广泛应用使得直流电源可以满足交流电需求,例如在太阳能发电系统、电动汽车充电器等领域中。

工作原理正弦波逆变芯片的工作原理是将输入的直流电转换为高频交流电,并通过逆变电路输出正弦波。

其基本工作流程分为以下几个步骤:1. 直流输入正弦波逆变芯片的输入电源为直流电,通常来自电池或其他直流电源。

直流电经过滤波电路进行稳定和平滑处理,以确保输入电压稳定。

2. 上升压变换为了将直流电转换为高频交流电,正弦波逆变芯片需要将输入电压进行升压转换。

升压变换器通常使用高频开关电路,通过变压器调整输入电压,并使用开关管和电容器进行能量转换和储存。

3. 逆变输出经过升压变换后的高压直流电由逆变电路进一步转换为交流电输出。

逆变电路通常采用全桥式逆变电路,通过四个开关管和电感器将高压直流电转换为正弦波形。

4. 输出滤波逆变电路转换的交流电含有频谱噪声和谐波成分,需要通过滤波电路进行滤波处理。

滤波电路通常采用LC滤波器,以消除高频噪声和谐波成分,使输出波形接近理想的正弦波。

5. 控制保护正弦波逆变芯片还需要具备一定的控制和保护功能。

控制功能包括频率调节、相位调节、输出电压调节等,以满足不同应用的需求。

保护功能包括过流保护、过压保护、短路保护等,以确保芯片和外部电路的安全运行。

应用领域正弦波逆变芯片广泛应用于各个领域,主要应用包括以下几个方面:1. 太阳能发电系统太阳能发电系统将太阳能转换为直流电,并通过正弦波逆变芯片将其转换为交流电。

这样,太阳能发电系统可以将电能输送到电网中,满足家庭和工业用电需求。

正弦波逆变芯片在太阳能发电系统中的应用,可以提供高质量的输出波形,提高电能转换效率。

2. 电动汽车充电器电动汽车充电器将交流电转换为直流电,并将其充入电动汽车的电池中。

正弦波逆变芯片在电动汽车充电器中的应用,可以提供高质量的充电电流,减少充电时间和充电效率的损耗。

纯正弦波逆变器H桥专用驱动板使用简介一、主控板V1.2版图片:功能选择区2二、纯正弦波逆变器H桥专用驱动板功能说明:1、采用高性能32位单片机,输出波形精度高,稳压性能好,各种保护功能。

2、5V 、+15V电源供电3、引脚设置50Hz纯正弦波固定频率 60Hz纯正弦波固定频率4、双极性调制方式。

5、自带死区控制,引脚设置4种死区时间: 500nS死区时间 1uS死区时间 1.5uS死区时间 2.0uS死区时间可通过跳线选择,通过上位机软件可以设置最大为3uS。

6、 PWM载波频率20K、25K可选,频率越高,波形越好,但是相对来说开关损耗也越大,这个根据需要可以通过跳线选择。

7、H桥驱动芯片为IR2113S,600V 2A,比2110耐压高,耐冲击。

8、电压反馈为真有效值采样,不论任何负载,电压的稳定度均在+-2%内。

9、输出电压过压、欠压保护可用跳线选择开启或关闭。

方便初期调试,调试完工后再打开此功能即可。

10、软启动可用跳线选择开启和关闭。

12、无负载自动休眠功能,可以通过跳线选择开启和关闭。

13、所有保护停机,自动重启动能,可以通过跳线选择开启和关闭。

14、可长期短路,短路取消后在5秒内电压自动恢复。

15、独立的电压调整模拟量输入,实现输出电压真正的从0V起调。

15、与上位机软件配合,所有用户参数和设置,都可以随意修改,更改后会自动保存,下次启动会以上次设置参数运行。

三:驱动板指示灯接口及控制接口说明:J15为与功率板对接接口:PIN1:CUR_I ,为霍尔电流传感器输入。

PIN2:VOLT_ADJ ,输出电压调整电位器输入,交流输出的电压随输入电压的变化而变化,可以控制输出电压从0V 起调。

PIN 3:+5V 电源。

PIN 4:GND ,电源地。

PIN 5:VFB2,交流电压采样二。

PIN 6:TFB ,温度传感器输入(10K 负温度系数热敏电阻)PIN 7:VFB ,交流电压采样一。

PIN 8:FAN_OUT ,风扇自动控制输出。

正弦波逆变芯片一、介绍正弦波逆变芯片正弦波逆变芯片是一种能够将直流电源转换为交流电源并输出正弦波的芯片。

它是电力电子领域中的重要组成部分,广泛应用于家庭电器、工业自动化、新能源等领域。

二、正弦波逆变芯片的工作原理1. 直流电源输入:将直流电源输入到正弦波逆变芯片中。

2. 交流输出信号产生:通过控制内部晶体管的开关状态,将直流电源转换为交流信号,并通过滤波器进行滤波处理,得到纯净的正弦波输出信号。

3. 控制功能:正弦波逆变芯片还具备多种保护和控制功能,如过压保护、短路保护、温度保护等。

三、正弦波逆变芯片的优点1. 输出质量高:由于采用了纯净的正弦波输出信号,所以输出质量非常高。

2. 能效高:相比其他类型的逆变器,正弦波逆变器能效更高,因为它不会产生谐振和损耗。

3. 低噪音:正弦波逆变器的输出信号非常稳定,所以它产生的噪音也非常小。

4. 可靠性高:正弦波逆变器具有多种保护和控制功能,能够在各种环境下稳定工作。

四、正弦波逆变芯片的应用领域1. 家庭电器:如空调、冰箱、电视等家用电器。

2. 工业自动化:如机床、数控机床等工业设备。

3. 新能源:如太阳能发电系统、风力发电系统等。

五、正弦波逆变芯片的市场前景随着人们对生活质量要求的提高和新能源技术的不断发展,正弦波逆变芯片市场前景广阔。

预计未来几年内,该市场将保持较快增长速度。

六、结语正弦波逆变芯片是一种重要的电力电子产品,在家庭电器、工业自动化和新能源领域有着广泛应用。

随着技术不断进步,该产品市场前景广阔。

纯正弦波单相逆变电源主控芯片 U3990由: admin •2010-01-13 发布.U3990是数字化的、专为车载、太阳能、风力、数码发电机而设计的纯正弦波单相逆变电源主控芯片,它不仅可以输出高精度的SPWM正弦波脉冲序列,还可以实现稳压、保护、空载时自动休眠等功能,并且具备LED指示灯驱动、蜂鸣器控制、逆变桥控制引脚,从而可以利用该芯片组成一个性能优良的逆变电源系统。

全自动运行、降低空载功耗是该芯片的设计宗旨:所有的保护功能都具备试探性恢复功能,尽量为用户提供使用操作上的方便;该芯片独有的空载时自动休眠功能,可以大幅度降低正弦波逆变电源的空载功耗。

用该芯片控制的逆变桥输出,既可以是传统的工频变压器结构,也可以是高频升压后的直接逆变结构。

为方便生产过程中的调试,该芯片还具备测试模式,在该模式下,所有的保护功能、自动休眠均不起作用,仅工作在可以稳压的逆变状态,为最基本的调试和测试提供了方便。

U3990 的内部构成主要有:正弦波发生器、双极性调制脉冲产生逻辑、50Hz (或 60Hz)时基、电压反馈 / 短路检测、正弦波峰值调压稳压单元、外部扩展的保护响应逻辑、负载检测、过温检测、电池电压测量、逆变控制、指示灯控制、蜂鸣器控制、抗干扰自恢复单元构成。

整个电路封装成一个18引脚IC(DIP18),其内部结构框图如图一所示:图二是U3990的引脚图。

VDD是芯片的电源引脚,接单一+5V;GND是地;OSC1、OSC2是时钟引脚,接20MHz晶振;OUTA、OUTB是正弦波SPWM脉冲序列的输出引脚,这两个引脚输出的信号一般要通过死区控制电路才能送到逆变桥;OUTG是逆变桥使能控制输出,该引脚输出低电平时允许逆变桥工作,输出高电平时则禁止逆变桥工作;AV_CK是逆变输出电压反馈引脚,该引脚接受的是模拟量输入,逆变桥最终输出的正弦波交流电压通过反馈电路送到该引脚,由芯片对逆变输出电压实现稳压、调压和短路检测;BT_CK是电池电压测量引脚,是模拟量输入引脚,电池电压经过电阻降压送到该引脚,由芯片对电池实现欠压保护,若不需要使用该引脚,可以直接接+5V;TP_CK是温度测量引脚,这也是模拟量输入引脚,温度传感器(热敏电阻)产生的电压送到该引脚,芯片会根据该引脚电压的变化,判断温度是否异常,并决定是否需要过温保护,若不需要使用该引脚,也可以直接接地;RS_CK引脚是负载检测输入,芯片由此引脚的高低电平判断逆变电源是否空载;空载时要将该引脚拉成高电平,芯片由此引脚实现空载自动休眠、有负载自动逆变输出的功能;LED_T引脚过温保护指示灯输出,低电平点亮LED,过温时指示灯闪烁;LED_L引脚是逆变/欠压指示输出,低电平时表示逆变状态,慢闪烁时为欠压告警,快闪烁时为欠压保护,短闪烁时表示休眠;LED_P引脚是保护指示输出,当检测到短路或者外部的扩展保护时,芯片停止逆变,进入保护状态,此时指示灯闪烁;PROT引脚是扩展保护输入引脚,高电平有效,用户可以通过外部的或门逻辑实现过流等保护输入;BEEP/TEST是双向引脚,正常工作时是蜂鸣器控制输出引脚,通过三极管驱动电磁式蜂鸣器,当在芯片加电的瞬间,该引脚是输入引脚,用来检测外部TEST 跳线的状态;关于该引脚的详细用法,将在后面介绍;FAN是风扇控制输出引脚,高电平有效;NC引脚是空余的引脚,一定要接到高电平。

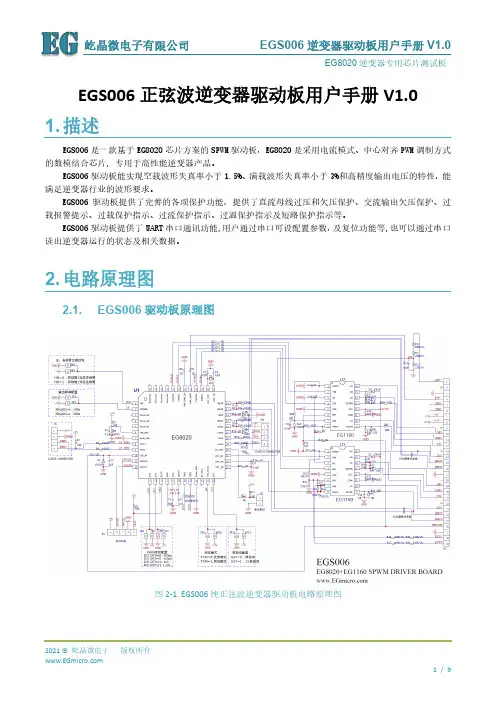

EG8010纯正弦波逆变器专用芯片EG8010是一款数字化的、功能很完善的自带死区控制的纯正弦波逆变发生器芯片,应用于DC-DC-AC两级功率变换架构或DC-AC单级工频变压器升压变换架构,外接12MHz晶体振荡器,能实现高精度、失真和谐波都很小的纯正弦波50Hz或60Hz逆变器专用芯片。

该芯片采用CMOS工艺,内部集成SPWM正弦发生器、死区时间控制电路、幅度因子乘法器、软启动电路、保护电路、RS232串行通讯接口和12832串行液晶驱动模块等功能。

•5V单电源供电•引脚设置4种纯正弦波输出频率:•50Hz纯正弦波固定频率•60Hz纯正弦波固定频率•0-100Hz纯正弦波频率可调•0-400Hz纯正弦波频率可调•单极性和双极性调制方式•自带死区控制,引脚设置4种死区时间:•300nS死区时间•500nS死区时间•1.0uS死区时间•1.5uS死区时间•外接12MHz晶体振荡器•PWM载波频率23.4KHz•电压、电流、温度反馈实时处理•过压、欠压、过流、过热保护功能•引脚设置软启动模式3S的响应时间•串口通讯设置输出电压、频率等参数•外接串口1602液晶显示模块显示逆变器的电压、频率、温度和电流等信息•根据客户的应用场合屹晶微电子公司提供修改相应的功能或参数•单相纯正弦波逆变器•光伏发电逆变器•风力发电逆变器•不间断电源UPS系统•数码发电机系统•中频电源•单相电机调速控制器•单相变频器•正弦波调光器•正弦波调压器•正弦波发生器文件名称更新日期下载EG8010 SPWM芯片数据手册V2.2 2011年08月30日基于EG8010+IR2110纯正弦波逆变器驱动模块(EGS001)用户2010年11月15日手册EGP1000W逆变器功率板(EG8010 SPWM芯片 & EGS001配2010年5月4日套功率底板)用户手册基于EG8010+IR2110纯正弦波逆变器驱动模块原理图2010年11月09日基于EG8010+IR2110纯正弦波逆变器驱动模块PCB板图2010年11月09日KA7500前级驱动线路2011年12月22日KA7500功率底板2011年12月22日EGS002用户手册2012年08月20日LCD3320逆变电源专用液晶用户手册2014年04月09日EG8010串口调压说明2014年06月12日获取EG8010样片获取EGS001样片获取EGP1000W样片去EGmicro样品中心。

正弦波逆变器驱动芯片正弦波逆变器是指将直流电转换成近似正弦波形的交流电。

而正弦波逆变器驱动芯片则是指用于控制逆变器中功率器件的芯片。

在现代电力电子应用中,逆变器作为变频技术的一种可靠手段,广泛应用于工业自动化、医疗、交通、通讯、铁路、电力电力等领域。

正弦波逆变器驱动芯片作为控制逆变器中IGBT(集成门极型晶体管)的关键部件,在逆变器的控制上扮演着至关重要的角色。

它能够根据输入的控制信号,将直流电转换成交流电,并控制输出电压幅值和频率。

正弦波逆变器驱动芯片的工作原理正弦波逆变器驱动芯片的工作原理是将直流电压转换成等效的交流电压输出。

这个过程包括两个关键步骤:一个是定时器的控制,另一个是反馈控制。

当控制信号输入到芯片时,芯片会根据信号来控制引脚输出的PWM(脉冲宽度调制)信号的占空比。

通过逆变器中的滤波电容,PWM信号能够转换成接近正弦波的交流电信号。

在交流电输出阶段,芯片会对输出波形进行反馈控制,确保输出的电压幅值和频率符合要求。

对于驱动IGBT的芯片,其输出电压和电流的A/D变换精度要求非常高。

因为在IGBT开关过程中,电压和电流的峰值瞬间发生变化。

如果芯片判断出此时输出电压或电流低于要求,则会通过反馈控制来调整PWM信号的占空比,达到输出符合要求的正弦波形。

正弦波逆变器驱动芯片的特点正弦波逆变器驱动芯片的工作要求非常高,因此其具有以下几个特点:1.高精度A/D 变换功能。

驱动芯片需要实时监测运行状态,包括电压、电流、频率、温度等参数,这些参数都需要进行高精度的A/D 变换处理,确保准确无误的数据输出。

2.多种保护功能。

驱动芯片具有过流、过压、过热等多种保护功能,一旦出现异常状况,芯片能够及时通过反馈控制对输出波形进行调整,从而确保系统安全。

3.高速性和稳定性。

驱动芯片需要输出高频信号,因此需要快速、准确地响应输入信号,同时能够保持稳定的输出频率和电压。

4.低功耗。

在功率不足的情况下,驱动芯片需要达到高效的节能效果,从而尽可能地降低功耗。

正弦波逆变器驱动板各引脚功能

正弦波逆变器驱动板通常包括以下引脚功能:

1. 输入电源:可以接收直流输入电源的正极和负极,提供电源给逆变器电路。

2. 电机输出:连接逆变器控制电机的输出端口。

3. 环流检测:用于检测逆变器输出电流的方向和大小,以保证其正常工作。

4. 温度传感器:连接温度传感器,用于监测逆变器电路的温度。

5. CAN总线接口:用于连接其他设备,如控制器或监视器,进行交换数据。

6. 门极驱动信号:连接IGBT(绝缘栅双极型晶体管)门极驱动器件,提供驱动信号以控制IGBT 的开关状态。

7. 稳压电源:连接稳压电源模块,用于提供稳定的电源给驱动板各个部分。

8. 控制信号输入:接收控制信号(例如PWM信号)以控制逆变器输出电压和频率的大小和形状。

请注意,不同的正弦波逆变器驱动板具体引脚功能可能有所不同,以上引脚仅为一般参考。

在操作逆变器驱动板时,必须遵循正确的连接方法,并按照特定驱动板的说明进行操作。

光伏逆变器600W正弦波逆变器制作详解自从公布了1KW正弦波逆变器的制作过程后,有不少朋友来信息,提这样那样的问题,很多都是象我这样的初学者。

为此,我又花了近一个月的时间,制作了这台600W的正弦波逆变器,该机有如下特点:1.SPWM的驱动核心采用了单片机SPWM芯片,TDS2285,所以,SPWM驱动部分相对纯硬件来讲,比较简单,制作完成后要调试的东西很少,所以,比较容易成功。

2.所有的PCB全部采用了单面板,便于大家制作,因为,很多爱好者都会自已做单面的PCB,有的用感光法,有点用热转印法,等等,这样,就不用麻烦PCB厂家了,自已在家里就可以做出来,当然,主要的目的是省钱,现在的PCB厂家太牛了,有点若不起(我是万不得已才去找PCB 厂家的)。

3.该机所有的元件及材料都可以在淘宝网上买到,有了网购真的很方便,快递送到家,你要什么有什么。

如果PCB没有做错,如果元器件没有问题,如果你对逆变器有一定的基础,我老寿包你制作成功,当然,里面有很多东西要自已动手做的,可以尽享自已动手的乐趣。

4.功率只有600W,一般说来,功率小点容易成功,既可以做实验也有一定的实用性。

下面是样机的照片和工作波形:一、电路原理:该逆变器分为四大部分,每一部分做一块PCB板。

分别是“功率主板”;“SPWM驱动板”;“DC-DC驱动板”;“保护板”。

1.功率主板:功率主板包括了DC-DC推挽升压和H桥逆变两大部分。

该机的BT电压为12V,满功率时,前级工作电流可以达到55A 以上,DC-DC升压部分用了一对190N08,这种247封装的牛管,只要散热做到位,一对就可以输出600W,也可以用IRFP2907Z,输出能力差不多,价格也差不多。

主变压器用了EE55的磁芯,其实,就600W而言,用EE42也足够了,我是为了绕制方便,加上EE55是现存有的,就用了EE55。

关于主变压器的绕制,下面再详细介绍。

前级推挽部分的供电采用对称平衡方式,这样做有二个好处,一是可以保证大电流时的二个功率管工作状态的对称性,保证不会出现单边发热现象;二是可以减少PCB 反面堆锡层的电流密度,当然,也可以大大减小因为电流不平衡引起的干扰。

高压整流快速二极管,用的是TO220封装的RHRP8120,这种管子可靠性很好,我用的是二手管,才1元钱一个。

高压滤波电容是470uf/450V的,在可能的情况下,尽可能用的容量大一些,对改善高压部分的负载特性和减少干扰都有好处。

H桥部分用的是4个IRFP460,耐压500V,最大电流20A,也可以用性能差不多的管子代替,用内阻小的管子可以提高整机的逆变效率。

H桥部分的电路采用的常规电路。

下面是功率主板的PCB截图,长宽为200X150MM,因为,这部分的电路比较简单,所以,我没有画原理图,是直接画了PCB图的。

该板布板时,曾得到钟工的提示帮助,特在此表示感谢。

2. SPWM驱动板和我的1KW机器一样,SPWM的核心部分采用了张工的TDS2285单片机芯片。

U3,U4组成时序和死区电路,末级输出用了4个250光藕,H桥的二个上管用了自举式供电方式,这样做的目的是简化电路,可以不用隔离电源。

因为BT电压会在10-15V之间变化,为了可靠驱动H桥,光藕250的图腾输出级工作电压一定要在12-15之间,不能低于12V,否则可能使H桥功率管触发失败。

所以,这里用了一个MC34063(U9),把BT电压升至15V(该升压电路由钟工提供),实验证明,这方式十分有效。

整个SPWM驱动板,通过J1,J2插口和功率板接通,各插针说明如下:J2:2P-4P; 7P-9P; 13P-15P; 18P-20P 分别为H桥4个功率管的驱动引脚。

23P-24P为交流稳压取样电压的输入端。

J1:1P为2285输出至前级3525第10P的保护信号连接端,一旦保护电路启动,2285的12P输出高电平,通过该接口插针到前级3525的10P,关闭前级输出。

6P-7P-8P为地GND。

9P接保护电路的输出端,用于关闭后级SPWM输出。

10P-11P接BT电源。

下面是SPWM驱动板的电原理图和PCB截图:3.DC-DC驱动板DC-DC升压驱动板,采用的是很常见的线路,用一片SG3525实现PWM的输出,后级用二组图腾输出,经实验,如果用一对190N08,图腾部分可以省略,直接用3525驱动就够了。

因为这DC-DC驱动板,和我的1000W机上的接口是通用的,所以有双组输出,该机上只用了一组。

板上有二个小按钮开关,S1,S2,S1是开机的,S2是关机的,可以控制逆变器的启动和停机。

这驱动板,是用J3,J4接口和功率板相连的,其中J3的第1P 为限压反馈输入端。

下面是DC-DC升压驱动电路图和PCB截图:4.保护板我这次没有做保护板,有如下原因:首先是没有保护板该机也可以工作,加上这段时间比较忙,所以,保护板就拉下了;其次是:我这次公布的功率主板,是后来经修正过的,保护板上的接口也做了改动,而我的样机用的是没有修正过的PCB板,即便是做了保护板,也插不上去。

我倒是希望有朋友如果用我的PCB文档去厂家打样,不要忘记,多给我打一套,寄给我,我就可以根据新的功率主板来画保护板了。

下面是保护部分的电路图,是我学习了钟工公布的3000W上用的保护电路变化而来的。

下面是600W整机的全部PROTEL99数据包600W正弦波逆变器技术资料二、主要部件的制作和采购1.SPWM主芯片TDS2285,可以和张工联系:/item.htm?id=40444747742.主变压器主变压器是制作逆变器成功与否的关健,本机主变用的磁芯为EE55,材质PC40,我在杭州电子市场买到了一种质量很好的骨架,立式的,脚位11加11,脚粗1.2MM。

绕制数据:初级2T加 2T,用10根0.93的线。

初级导线总面积为6.8平方MM,次级为0.93线一根,绕60T。

绕前准备:先准备骨架,把骨架上22个引脚,剪去4个,下面红圈处就是表示已经剪去的脚。

上面二个独立的脚是高压绕组用的,远离下面的脚有利于绝缘,中间及下面的脚是低压绕组用的,左边是一个绕组2圈,右边是另一个绕组2圈。

绕制步骤:A),先绕二分之一的高压绕组(次级),先在骨架上用高温胶带粘一层,这样做是为了防止导线打滑,用一根0.93线绕一层,约30圈(注意的是,高压绕组的线头要做好绝缘,我是套进一小段热缩套管,用打火机烤一下,就紧紧包在线头上了),再用胶带固定住线头,不要让它散出来,并在高压绕组的外面用高温胶带包三层。

B),下面就可以绕低压绕组了(初级),低压绕组分成二层绕,也就是每一层是2加2,用5根线并绕,我画了一个图(见下面图),不知大伙能不能看清楚结构情况。

先用5根0.93线绕2圈(见图二中红线),中间留空隙,再在空隙处用另外5根线绕2圈(见图二中蓝线),每根线长约37CM。

用同样的方法绕二层,层间包二层胶带,这样就相当于用了10根线并绕。

绕完低压绕组,在绕组外用高温胶带包三层。

绕低压绕组要注意的问题是:线头留在下面,即骨架引脚处,线尾留长一点,暂时留在骨架的上面(等绕完高压绕组后要向下折下来)。

从(图一)可以看出,实际上,低压绕组的头和尾是有一段是重叠的,也就是不是2圈,而是约2.2圈,这样做可以大大减少漏感。

C),再继续绕高压绕组,绕完另外的30圈,要注意的是,这30图要和里面的30圈绕向相同,这点很关健。

如果一层绕不下,就把剩下几圈再绕一层。

D),绕完高压绕组后,在外面用高温胶带包三层,就把低压绕组原先留在上面的线头折下来(见图三),准备焊在骨架的脚上。

去漆可以用脱漆剂,用棉签沾一点脱漆剂,抹在线头上,过一会儿,漆就掉下来了,就可以焊了。

E),再后在整个绕组的外面包几层高温胶带,绕好的线包外观要饱满平整。

F),现在可以插磁芯了,插磁芯之前要对磁芯的对接面做清洁处理,我是用胶带粘几下,把磁芯对接面的粉末全清洁干净,插入磁芯,用胶带扎紧,有条件的话对磁芯对接处用胶水做固定。

我发现用这种方法绕制的变压器漏感比较小。

以前用铜带绕制,漏感一般在0.8uH以上,现在可以做到0.4uH以下。

我想原因是:因为铜带要焊引出线头,这样就留下了一个锡堆,再绕高压绕组时,中间就有一个空隙,导致耦合不紧。

下图为测试漏感示意图。

如果有条件,一定要做一个耐压测试,任一个低压绕组对高压绕组的绝缘要在1500V以上,这样才可以放心使用。

3. AC输出滤波磁环对于象我这样纯手工打造的爱好者来讲,这个磁环的绕制也是十分头痛的事。

磁环是采用直径40MM的铁硅铝磁环,用1.18的线,在上面穿绕90圈,线长约4.5米,如果用导磁率为125的磁环,电感量大约在1.5mH,用导磁度为90的磁环,电感量大约在1mH左右。

我做过试验,用二个这样的磁环,每个电感量在0.7mH以上就可以正常工作了。

绕制时分二层,第一层,45圈,因为磁环外圈和内圈的周长不同,所以第一层绕时,内圈的线要紧密排列,而外圈的线是每圈之间留有一个空隙的。

绕第二层时,内圈是叠在第一层线上,外圈是嵌在第一层线的空隙中,这样绕出来的线圈才好看。

当然,好象是否好看,也不影响使用。

下面是我在淘宝上买过磁环的网店(无意为商家做广告,只是方便朋友们采购)。

注意,绕这个磁环时,一定要戴手套,否则,导线会让你勒出血泡的。

4.散热风扇本机前级功率管和H桥的功率管都用风扇散热(安装方法下面再详述),这是一种小型仪表风扇,比电脑上的CPU风扇还要小一点,实验证明,在600W输出的情况下,H桥的4个功率管散热不成问题,但前级的二个功率管好象散热不够一点,如果有可能,最好用大一点的风扇。

这风扇也是在淘宝网上买的,但现在这家店中好象没有了,只能用其它差不多的风扇代替了。

5.其它还有一些小配件,也做一个图解:三、安装与调试:本机的安装调试并不复杂,但安装前必须做到二点:1.所有元器件必须是好的,器件的耐压和工作电流一定要够,尽可能用新器件,有条件的话装前对元器件作一番测试。

2.PCB质量一定要好,装前最好仔细地检查一下,有没有铜箔毛刺引起的短路等。

下面我讲一讲各板子的安装过程要注意的事项:1.功率主板:功率主板的安装,因为都是一些大器件,所以安装是比较方便的。

大功率管的安装:先把大功率管的脚弯成如下图所示的样子,然后把管子金属面朝上,将管脚插入焊接孔,在功率管的金属面上涂一点导热硅脂,再覆盖一层矽胶片做绝缘。

再把散热器盖上,从PCB下面升上来一个M3的螺丝,拧在散热器,并拧紧,这样,散热器就紧紧压在大功率管上了,再在反面把管脚焊好。

这种装法,主要是更换功率管比较方便。

PCB板上的有几个元件是要装在反面的,即铜箔面,见下图黄色的圈内的元件。

如左边的R10 R11 R12,C15 C16 C17,是DC-DC升压电路的吸收回路,因为本机前级用的是准开环,如果变压器漏感不大,这六个元件可以不装,我的样机就没有装。