一、聚丙烯悬臂梁V形缺口冲击强度的测定

- 格式:ppt

- 大小:76.50 KB

- 文档页数:8

塑料悬臂梁冲击强度检测能力验证姜侃;陈海玲;张吉雷;郑会保【摘要】为了研制塑料悬臂梁冲击性能能力验证试样,评价实验室塑料悬臂梁冲击性能检测能力,依据GB/T 1843-2008,ISO 180:2000和CNAS(中国合格评定国家认可委员会)所制定的程序文件实施能力验证计划,采用S S≤0.3σ 准则对试样进行均匀性检验,采用t检验法对试样进行稳定性检验,使用Z比分数法判定实验室的检测结果.结果表明:能力验证试样的均匀性和稳定性均符合要求;对32家实验室的悬臂梁冲击性能能力验证结果的统计显示,结果满意的为29家,结果有问题或不满意的为3家.%To develop proficiency testing samples for determination of Izod impact strength of plastics,and to evaluate the testing ability of laboratories for determination of Izod impact strength ofplastics,according to the procedures prescribed in GB/T 1843 -2008,ISO 180:2000 and CNAS (China National Accreditation Service for Conformity Assessment),the uniformity tests for samples were carried out on the basis of the guideline of SS ≤0.3σ,and the stability tests for samples were carried out on the basis of the t -test method.The testing results of laboratories were evaluated by the Z -score method.The results show that:the uniformity and stability of proficiency testing samples were in conformity with the requirements;the statistical analysis on proficiency testing of Izod impact strength of 32 laboratories showed that there were 29 laboratories whose results were satisfied and 3 laboratories whose results were suspected or unsatisfied.【期刊名称】《理化检验-化学分册》【年(卷),期】2017(053)011【总页数】4页(P791-794)【关键词】塑料;悬臂梁冲击强度;能力验证;均匀性;稳定性【作者】姜侃;陈海玲;张吉雷;郑会保【作者单位】中国兵器工业集团第五三研究所,济南 250031;中国兵器工业集团第五三研究所,济南 250031;中国兵器工业集团第五三研究所,济南 250031;中国兵器工业集团第五三研究所,济南 250031【正文语种】中文【中图分类】TQ320.77;TB99悬臂梁冲击强度是实验室条件下研究规定类型试样在规定条件下的抗冲击行为,并以此评价和衡量聚烯烃、聚酯等塑料材料抗冲击性能的重要参数[1]。

V型缺口冲击试样缺口根部三维弹性应力场分析杨 政1 郭万林2 董蕙茹2 路民旭2(1西安交通大学 西安 710049;2中国石油天然气总公司管材研究中心 西安 710065) 摘 要 通过三维有限元计算来研究V型缺口冲击试样缺口根部三维弹性应力场。

分析了不同厚度含有V型缺口冲击试样缺口根部的应力集中系数、离面约束系数以及相对离面应力 z/ z0。

结果表明:中面缺口根部附近的应力集中系数是B/a的函数,当B/a值较小时,随着B/a值的增加,界面缺口根部应力集中系数K t增加,在B/a=0.5附近达到最大值;之后,界面缺口根部应力集中系数K t随着B/a值的增加反而减小。

沿厚度方向界面缺口根部附近应力集中系数K t均小于相应中面的应力集中系数,缺口根部的应力集中系数K t是z/B和B/a的函数。

沿厚度方向界面缺口根部附近的离面约束系数T z也是z/B和B/a的函数,随着厚度的增加离面约束系数T z增大,离中面越近离面约束系数T z越大。

根据上述结果分析了高强度管线钢在冲击试验中断口产生分层裂纹的原因。

主题词 V型缺口 冲击试验 断口分层 应力集中 离面约束 1 引 言 “西气东输”工程中广泛采用高强度高韧性的X70管线钢,在对其进行冲击韧性和断裂韧性试验中,往往会发现在断口上有“分层”现象,断口分层一般出现于与主应力平行的方向上,是由于与主应力方向垂直的应力即离面应力作用下产生的垂直于主断裂面的二次裂纹[1,2,3]。

断口分层是由于夹杂物、偏析、带状显微组织和织构等在离面应力作用下产生的。

显然,断口分层的形态与三维约束厚度有关。

随着工程结构中高强材料的广泛应用,缺口附近三维效应对材料破坏的影响越来越强烈,缺口附近的应力场越来越引起人们的重视[4,5]。

在冲击试验中,厚度不同的试样,其断口的分层裂纹不同,显示出沿厚度方向的约束对于其破坏形态的影响。

现通过三维有限元计算来研究V型缺口冲击试样缺口根部三维弹性应力场,通过分析缺口根部应力集中系数、离面约束系数和相对离面应力与试样厚度的关系,来描述V型缺口冲击试样缺口根部三维弹性应力场并分析分层断口产生的外部因素。

悬臂梁冲击试验悬臂梁冲击试验是对材料的脆性(或韧性)进行测量的另一种试验方法,对使用简支梁冲击试验中冲不断的材料,使用悬臂梁冲击试验就显得特别重要。

1.定义无缺口试样悬臂梁冲击强度:无缺口试样在悬臂梁冲击破坏过程中所吸收的能量与试样原始横截面积之比,用KJ/m2表示;缺口试样悬臂梁冲击强度:指缺口悬臂梁试验在冲击破坏过程中所吸收的能量与试样缺口处原始横截面积之比,用KJ /m2表示;反置缺口式样悬臂梁冲击强度:指反置缺口试样在冲击破坏过程中所吸收的能量与试样缺口处原始横截面积之比,试验时摆锤的冲击方向为缺口的背面,用KJ/m2表示;平行冲击:对层压增强材料在悬臂梁冲击试验中摆锤的冲击方向平行于板材的层压面;完全破坏:指试样断裂成两段或多段;铰链破坏:指断裂的试样由没有刚性的很薄表皮连在一起的一种完全破坏;部分破坏:指除铰链破坏以外的不完全破坏;不破坏:指试样未破坏,只是产生弯曲变形并有应力发白现象产生;2.方法原理由已知能量的摆锤一次冲击垂直固定成悬臂梁的试样,测量试样破坏时所吸收的能量。

摆锤的冲击线与试样的夹具和试样的缺口的中心线相隔一定距离。

3.方法要点1)试验机必须有一套可替换的摆锤,以保证吸收的能量在摆锤容量范围内;若有几个摆锤都能满足要求,应选用能量最大者;不同摆锤所测结果不能相互比较;2)试样可用模具直接经压塑或注塑;也可从压塑或注塑的板材上经机械加工制成。

试样的缺口可在铣床、刨床或专用缺口加工机上加工。

3)对于各向异性材料应分别按平行和垂直板材的某一特征方向分别切取试样。

对于各向异性的材料,通常是冲击平行于板面的试样侧面。

4)试验时首先抬起并锁住摆锤,把试样放在虎钳中并按图1-1的要求夹住试样。

测定缺口试样时,缺口应在摆锤冲击刃的一侧面;然后释放摆锤;记录试样吸收的冲击能并对摩擦损失进行修正。

被测试样可能出现前述4种破坏类型种的某一种或一种以上,此时应把其中属于完全破坏和铰链破坏的测定值用以计算其算术平均值;在出现部分破坏时,如果要求报告此种部分破坏的测定值,应用字母P 表示;对完全不破坏的试样不报告其数值,并用NB 表示。

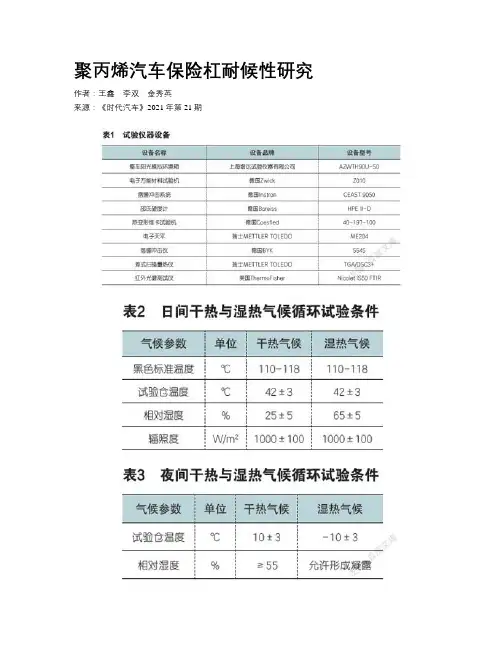

聚丙烯汽车保险杠耐候性研究作者:王鑫李双金秀英来源:《时代汽车》2021年第21期摘要:聚丙烯汽车保险杠在服役过程中,会因光照、温度、湿度等气候因素发生老化现象。

为对聚丙烯汽车保险杠材料老化机理进行研究,本文选取人工加速老化方式对保险杠进行老化,并通过对比老化前后材料外观、机械性能的变化对材料耐候性进行分析。

结果表明,聚丙烯汽车保险杠在老化后,材料韧性变差。

关键词:聚丙烯汽车保险杠耐候性人工加速老化机械性能汽车保险杠具有缓冲碰撞冲击力、保护车辆及成员、装饰车辆等作用。

为降低汽车生产成本,满足轻量化技术要求,保险杠生产材料已由早期金属材料转变为具有良好的强度、刚性以及可塑性的工程塑料[1]。

聚丙烯因具有低成本、輕量化、可循环利用的性能优势,已成为保险杠生产用工程塑料的主流[2]。

聚丙烯作为一种高分子材料,会因环境中的光照、温度、湿度等多种气候因素的共同作用,发生内部分子链断裂,材料性能劣化的现象[3-5]。

而汽车保险杠由于其水平悬挂位置,更易受到外部气候环境的影响发生老化现象,导致材料性能衰减[6]。

因此,为提升保险杠的使用耐久性,对保险杠材料进行耐候性分析研究是十分必要的。

目前,主要有户外自然老化、人工加速老化两种试验方法测试保险杠材料的耐候性能[7]。

与户外自然老化相比,人工加速老化具有试验周期短、试验条件可控、试验重复性强的优势,近年来得到了广泛应用[8]。

在人工加速老化试验方法中,与其它人造光源相比,金属卤素灯的光谱分布近太阳光光谱能量分布,且金属卤素灯规模较大更适用于整车及大型零部件的人工加速老化试验[9]。

为对投产应用最为广泛的聚丙烯材质汽车保险杠的耐候性进行分析,研究其老化后材料性能衰减,并为后续保险杠材料研发及生产工艺改进提供数据支持。

本文根据国内外应用广泛的人工加速老化试验标准DIN 75220:1992Ageing automobile components in solar simulation units,选用金属卤素灯作为光源,对聚丙烯保险杠进行人工加速老化,并对比老化前后保险杠材料的外观变化、机械性能变化,对聚丙烯保险杠材料的耐候性进行分析。

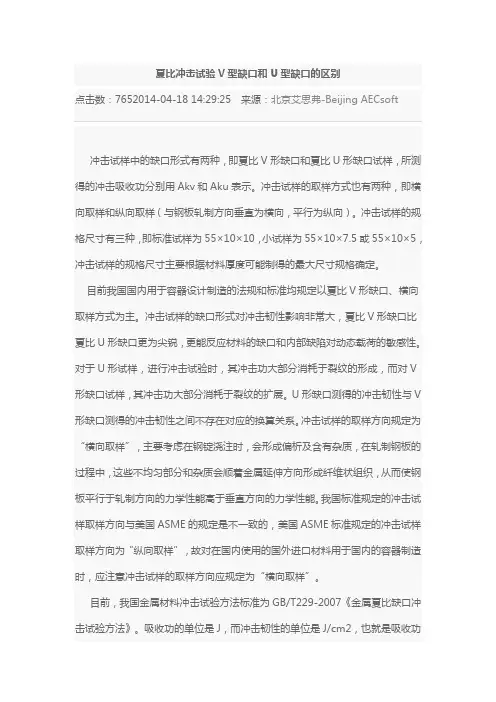

夏比冲击试验V型缺口和U型缺口的区别冲击试样中的缺口形式有两种,即夏比V形缺口和夏比U形缺口试样,所测得的冲击吸收功分别用Akv和Aku表示。

冲击试样的取样方式也有两种,即横向取样和纵向取样(与钢板轧制方向垂直为横向,平行为纵向)。

冲击试样的规格尺寸有三种,即标准试样为55×10×10,小试样为55×10×7.5或55×10×5,冲击试样的规格尺寸主要根据材料厚度可能制得的最大尺寸规格确定。

目前我国国内用于容器设计制造的法规和标准均规定以夏比V形缺口、横向取样方式为主。

冲击试样的缺口形式对冲击韧性影响非常大,夏比V形缺口比夏比U形缺口更为尖锐,更能反应材料的缺口和内部缺陷对动态载荷的敏感性。

对于U形试样,进行冲击试验时,其冲击功大部分消耗于裂纹的形成,而对V 形缺口试样,其冲击功大部分消耗于裂纹的扩展。

U形缺口测得的冲击韧性与V 形缺口测得的冲击韧性之间不存在对应的换算关系。

冲击试样的取样方向规定为“横向取样”,主要考虑在钢锭浇注时,会形成偏析及含有杂质,在轧制钢板的过程中,这些不均匀部分和杂质会顺着金属延伸方向形成纤维状组织,从而使钢板平行于轧制方向的力学性能高于垂直方向的力学性能。

我国标准规定的冲击试样取样方向与美国ASME的规定是不一致的,美国ASME标准规定的冲击试样取样方向为“纵向取样”,故对在国内使用的国外进口材料用于国内的容器制造时,应注意冲击试样的取样方向应规定为“横向取样”。

目前,我国金属材料冲击试验方法标准为GB/T229-2007《金属夏比缺口冲击试验方法》。

吸收功的单位是J,而冲击韧性的单位是J/cm2,也就是吸收功除以0.8就是冲击值,一般笼统提冲击值不具体,要看其单位便知,是V还是U 缺口要看用户的要求,其冲击值是不同的。

提高冲击值的办法是比较复杂的,V 型冲击的槽深是2mm,冲击试样的尺寸为10×10×55mm,所以V型槽下面的横截面积为(10-2)mmX10mm=0.8cm2,冲击韧性=冲击值/截面积=J/cm2。

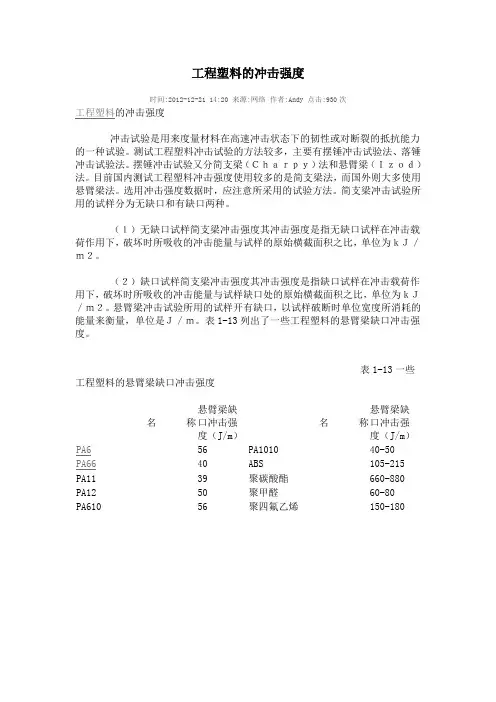

工程塑料的冲击强度

时间:2012-12-21 14:20 来源:网络作者:Andy 点击:930次

工程塑料的冲击强度

冲击试验是用来度量材料在高速冲击状态下的韧性或对断裂的抵抗能力的一种试验。

测试工程塑料冲击试验的方法较多,主要有摆锤冲击试验法、落锤冲击试验法。

摆锤冲击试验又分简支梁(Charpy)法和悬臂梁(Izod)法。

目前国内测试工程塑料冲击强度使用较多的是简支梁法,而国外则大多使用悬臂梁法。

选用冲击强度数据时,应注意所采用的试验方法。

简支梁冲击试验所用的试样分为无缺口和有缺口两种。

(1)无缺口试样简支梁冲击强度其冲击强度是指无缺口试样在冲击载荷作用下,破坏时所吸收的冲击能量与试样的原始横截面积之比,单位为kJ/m2。

(2)缺口试样简支梁冲击强度其冲击强度是指缺口试样在冲击载荷作用下,破坏时所吸收的冲击能量与试样缺口处的原始横截面积之比,单位为kJ/m2。

悬臂梁冲击试验所用的试样开有缺口,以试样破断时单位宽度所消耗的能量来衡量,单位是J/m。

表1-13列出了一些工程塑料的悬臂梁缺口冲击强度。

表1-13一些工程塑料的悬臂梁缺口冲击强度

名称悬臂梁缺

口冲击强

度(J/m)

名称

悬臂梁缺

口冲击强

度(J/m)

PA656 PA1010 40-50 PA6640 ABS 105-215 PA11 39 聚碳酸酯660-880 PA12 50 聚甲醛60-80 PA610 56 聚四氟乙烯150-180。

精心整理简支梁冲击强度I S0-179试验范围简支梁冲击试验是一种singlepoint 试验,测定的是受到摆锤的 冲击时,材料所产生的抵抗力。

简支梁冲击能定义为试样在冲 击负荷作用下,被破坏时吸收的能量。

它是一种性能指标,可 用于生产过程的质量控制中,也可用于比较不同材料的韧性。

试验方法样破坏。

试样规格试验数据试验范围试验方法试样规格ASTM 英寸)mm(0.25的深度为10.2mm(0.4 英寸)。

ISO 中标准试样是削去endtabs 的1A型多用途试样。

削去后试样的规格为80×10×4mm 。

试样缺口的深度为8mm 。

试验数据ASTM 冲击能的单位是J/m 或ft-lb/in 。

冲击强度是冲击能(以J 或ft-lb计)除以试样厚度得到的。

试验结果通常是5个试样的平均值。

ISO 冲击能的单位是kJ/m2。

冲击强度是冲击能(以J 计)与缺口下的 面积的比值。

试验结果通常是10个试样的平均值。

结果的数值越大,材料的韧性越大。

精心整理悬臂梁冲击强度(反置缺口)ASTMD4812andISO180试验范围反置缺口试样悬臂梁式冲击试验是singlepoint试验,测定的是材料被摆锤冲击时的抗冲性能。

悬臂梁冲击强度被定义为从材料开始破坏至完全破坏时所吸收的能量。

本实验可用于快捷质量控制检验,以确定一个材料是否符合所需冲击强度要求,也可比较材料的弯曲韧性。

试验方法将试样夹紧于冲击试验机中,使试样的薄边对着摆锤边缘。

将摆试样规格ASTM寸)(0。

4试验数据ASTM的单位是大。

一、实验目的1、了解高分子材料的冲击性能。

2、掌握冲击强度的测试方法和摆锤式冲击试验机的使用。

二、实验原理冲击强度是衡量材料韧性的一种强度指标,表征材料抵抗冲击载荷破坏的能力。

通常定义为试样受冲击载荷而折断时单位面积所吸收的能量。

α=[A/(bd)]×103式中,α为冲击强度,J/cm2; A为冲断试样所消耗的功,J;b为试样宽度,mm;d试样厚度,mm。

冲击强度的测试方法很多,应用较广的有以下3种测试方法:①摆锤式冲击试验;②落球法冲击试验;③高速拉伸试验。

本实验采用摆锤式冲击试验法。

摆锤冲击试验,是将标准试样放在冲击机规定的位置上,然后让重锤自由落下冲击试样,测量摆锤冲断试样所消耗的功,根据上述公式计算试样的冲击强度。

摆锤冲击试验机的基本构造有3部分:机架部分、摆锤冲击部分和指示系统部分。

根据试样的按放方式,摆锤式冲击试验又分为简支梁型(Charpy法)和悬臂梁型。

前者试样两端固定,摆锤冲击试样的中部;后者试样一端固定,摆锤冲击自由端。

如图5—1所示。

图5—1 摆锤冲击试验中试样的安放方式试样可采用带缺口和无缺口两种。

采用带缺口试样的目的是使缺口处试样的截面积大为减小,受冲击时,试样断裂一定发生在这一薄弱处,所有的冲击能量都能在这局部的地方被吸收,从而提高试验的准确性。

测定时的温度对冲击强度有很大影响。

温度越高,分子链运动的松弛过程进行越快,冲击强度越高。

相反,当温度低于脆化温度时,几乎所有的塑料都会失去抗冲击的能力。

当然,结构不同的各种聚合物,其冲击强度对温度的依赖性也各不相同。

湿度对有些塑料的冲击强度也有很大影响。

如尼龙类塑料,特别是尼龙6、尼龙66等在湿度较大时,其冲击强度更主要表现为韧性的大大增加,在绝干状态下几乎完全丧失冲击韧性。

这是因为水分在尼龙中起着增塑剂和润滑剂的作用。

试样尺寸和缺口的大小和形状对测试结果也有影响。

用同—种配方,同一种成型条件而厚度不同的塑料作冲击试验时,会发现不同厚度的试样在同一跨度上作冲击试验,以及相同厚度在不同跨度上试验,其所得的冲击强度均不相同,且都不能进行比较和换算。

实验5 聚合物材料的冲击强度测定1. 实验目的(1)测定塑料的冲击强度,并了解其对制品使用的重要性。

(2)了解冲击实验机原理,学会使用冲击实验机。

2. 实验原理冲击强度(Impact Strength)是高聚物材料的一个非常重要的力学指标,它是指某一标准样品在每秒数米乃至数万米的高速形变下,在极短的负载时间下表现出的破坏强度,或者说是材料对高速冲击断裂的抵抗能力,也称为材料的韧性。

近年来在高聚物材料力学改性方面的研究非常活跃,其中一个主要目的是如何增加材料的冲击强度,即材料的增韧。

因此冲击强度的测量无论在研究工作还是在工业应用中都是不可缺少的。

一般冲击强度可用下列几种方法进行测定:摆锤式冲击弯曲实验―包括简支梁型和悬臂梁型,落球式冲击实验,高速拉伸冲击实验。

简支梁型冲击试验是摆锤打击简支梁试样的中央;悬臂梁法则是用摆锤打击有缺口的悬臂梁试样的自由端。

摆锤式冲击试验试样破坏所需的能量实际上无法测定,试验所测得的除了产生裂缝所需的能量及使裂缝扩展到整个试样所滞的能量以外,还要加上使材料发生永久变形的能量和把断裂的试样碎片抛出去的能量。

把断裂试样碎片抛出的能量与材料的韧性完全无关,但它却占据了所测总能量中的一部分。

试验证明,对同一跨度的试验,试样越厚消耗在碎片抛出的能量越大。

所以不同尺寸试样的试验结果不好相互比较。

但由于摆锤式试验方法简单方便,所以在材料质量控制、筛选等方面使用较多。

落球式冲击试验是把球、标准的重锤或投掷枪由已知高度落在试棒或试片上,测定使试棒或试片刚刚够破裂所需能量的一种方法。

这种方法与摆锤式试验相比表现出与实地试验有很好的相关性。

但缺点是如果想把某种材料与其他材料进行比较,或者需改变重球质量,或者改变落下高度,十分不方便。

评价材料的冲击强度最好的试验方法是高速应力-应变试验。

应力-应变曲线下方的面积与使材料破坏所需的能量成正比。

如果试验是以相当高的速度进行,这个面积就变成与冲击强度相等。