合金凝固界面前沿的成分过冷

- 格式:ppt

- 大小:3.90 MB

- 文档页数:35

过冷度对金属凝固的影响金属材料作为支撑国民生活富裕及安全的基础结构材料而大量使用。

随着材料使用方法的多样化,对材料特性的要求也日益严格。

因此,利用现代科学技术开发出高质量和高性能的钢铁材料将具有重大的现实意义。

金属的凝固过程对金属的机械性能特点有重大影响,它决定着该零件组织,包括各种相的形态,大小和分布,直接影响到该零件后面的加工处理工艺,间接地影响了工件的加工性能和使用性能。

而对于铸件和焊接件来说,结晶过程基本上就决定了它的使用性能和使用寿命,而对尚需进一步加工的铸锭来说,结晶过程既直接影响了它的轧制和锻压工艺性能,又不同程度地影响着其制品的使用性能。

因此,研究和控制金属的结晶过程,已成为了提高金属力学性能和工艺性能的重要手段。

而金属的结晶过程总是伴随着过冷,可以说研究金属的结晶过程就是相当于研究结晶过程对过冷的控制。

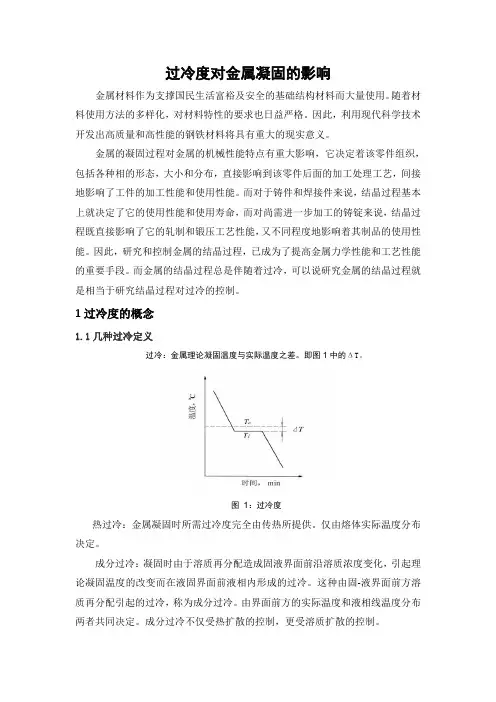

1过冷度的概念1.1几种过冷定义过冷:金属理论凝固温度与实际温度之差。

即图1中的ΔT。

图1:过冷度热过冷:金属凝固时所需过冷度完全由传热所提供。

仅由熔体实际温度分布决定。

成分过冷:凝固时由于溶质再分配造成固液界面前沿溶质浓度变化,引起理论凝固温度的改变而在液固界面前液相内形成的过冷。

这种由固-液界面前方溶质再分配引起的过冷,称为成分过冷。

由界面前方的实际温度和液相线温度分布两者共同决定。

成分过冷不仅受热扩散的控制,更受溶质扩散的控制。

1.2过冷现象实验表明纯金属的实际凝固温度Tn总比其熔点Tm低,这种现象叫做过冷。

金属实际结晶温度Tn与理论结晶温度Tm之差,称为过冷度,用△T表示。

其大小取决于:1)液态金属的本性,金属不同,△T也不同;2)纯度越高,△T越大;3)冷却速度越快,△T越大。

但无论多慢也不能在Tm结晶。

2金属结晶的必要条件2.1过冷是结晶的必要条件由热力学规律可知,在等温等压条件下,物质系统总是自发地从自由能较高的状态向自由能较低的状态转变。

如果液相的自由能比固相的自由能低,那么金属将自发地从固相转变为液相,即金属发生熔化。

如果固液界面前沿液体中温度梯度为正,固液界面呈平面壮成长;而当温度为负时,则固液界面呈树枝状成长。

在固溶体合金结晶时,即使固液界面前沿液体中的温度梯度为正,也经常发现其呈树枝状成长,还有的呈现胞状成长。

造成这一现象的原因是由于固溶体合金在结晶时,溶质组元重新分布,在固液界面处成溶质的浓度梯度,从而产生成分过冷。

亚共析钢的结晶过程

亚:先析出铁素体,再析出珠光体;

共:同时析出珠光体和渗碳体组织;

过:先析出渗碳体再同时析出渗碳体和珠光体。

滑移和孪生

滑移:是指在切应力作用下,晶体的一部分沿一定的晶面和晶向,相对于另一部分发生相对的移动的一种运动状态。

(滑移方向与滑移面是平行的)

孪生:当面心立方晶体在切应力左右下发生的变化,这样的切变并未使晶体的点阵类型发生变化,但他却使均匀切变区中的晶体取向发生变更,变为与未切变区晶体呈镜面对称的取向。

(所需临界切应力比滑移时大得多,)

加工硬化:金属材料在再结晶温度以下塑性变形时强度和硬度升高。

二塑性和韧性降低的现象,又称冷作硬化。

标志着金属抗塑性变形能力的增强。

回复及再结晶(带来的变化)。

名词解释:1.均质形核与非均质形核均质形核:均一液相中以自身结构起伏和能量起伏形成新相的核心的方式。

非均质形核:液态金属中新相以外来质点为基底进行形核的方式。

2.沉淀脱氧与扩散脱氧沉淀脱氧:脱氧剂直接加入液态金属内部与FeO 起作用,生成不溶于液态金属的氧化物,并转入熔渣的脱氧方式。

扩散脱氧:利用FeO 在熔渣和钢液中能够相互平衡,相互转移,使FeO 转移到熔渣中的脱氧方式。

3.最小阻力定律最小阻力定律:当变形体质点有可能沿不同方向移动时,则物体各质点将沿着阻力最小的方向移动。

4.溶质再分配合金凝固过程中,随温度的不同,液、固相平衡成分发生改变,溶质在液、固两相重新分布的现象。

5.长渣与短渣长渣:随温度增高粘度下降缓慢的渣。

短渣随温度增高粘度急剧下降的渣6.简述粗糙界面与光滑界面及其判据。

固-液界面固相一侧的点阵位置有一半左右被固相原子所占据,形成凸凹不平的界面结构,称为粗糙界面;固-液界面固相一侧的点阵位置几乎全被固相原子所占据,只留下少数空位或台阶,称为光滑界面。

根据Jackson 因子大小可以判断: a ≤2 的物质,凝固时固-液界面为粗糙面:a>2 的物质,凝固时固-液界面为光滑面。

7.简述铸件的凝固方式及影响因素。

铸件凝固方式:体积凝固,中间凝固和逐层凝固方式影响因素包括:金属的化学成分和结晶温度范围大小、铸件断面上的温度梯度。

8.简述晶体生长形貌随成分过冷大小变化的规律。

合金凝固界面前沿由溶质再分配引起的成分变化进而导致液相线温度变化而形成的过冷。

随“成分过冷”程度的增大,固溶体生长方式由无“成分过冷”时的“平面晶”依次发展为:胞状晶→柱状树枝晶→内部等轴晶。

9.简述缩孔与缩松的形成条件及形成原因。

缩孔形成原因是金属的液态收缩和凝固收缩之各大于固态收缩,产生条件是铸件由表及里的逐层凝固;缩松形成原因与缩孔相同,产生条件是金属的结晶温度范围较宽,倾向于体积凝固或同时凝固方式。

10.粗糙界面与光滑界面粗糙界面:固-液界面固相一侧的点阵位置有一半左右被固相原子所占据,形成凸凹不平的界面结构;光滑界面:固-液界面固相一侧的点阵位置几乎全被固相原子所占据,只留下少数空位或台阶。

16.简述金属固态扩散的条件。

答:⑴扩散要有驱动力——热力学条件,化学势梯度、温度、应力、电场等。

⑵扩散原子与基体有固溶性——前提条件;⑶足够高温度——动力学条件;⑷足够长的时间——宏观迁移的动力学条件17. 何为成分过冷?它对固溶体合金凝固时的生长形貌有何影响?答:成分过冷:在合金的凝固过程中,虽然实际温度分布一定,但由于液相中溶质分布发生了变化,改变了液相的凝固点,此时过冷由成分变化与实际温度分布这两个因素共同决定,这种过冷称为成分过冷。

成分过冷区的形成在液固界面前沿产生了类似负温度梯度的区域,使液固界面变得不稳定。

当成分过冷区较窄时,液固界面的不稳定程度较小,界面上偶然突出部分只能稍微超前生长,使固溶体的生长形态为不规则胞状、伸长胞状或规则胞状;当成分过冷区较宽时,液固界面的不稳定程度较大,界面上偶然突出部分较快超前生长,使固溶体的生长形态为胞状树枝或树枝状。

所以成分过冷是造成固溶体合金在非平衡凝固时按胞状或树枝状生长的主要原因。

18.为什么间隙固溶体只能是有限固溶体,而置换固溶体可能是无限固溶体?答:这是因为当溶质原子溶入溶剂后,会使溶剂产生点阵畸变,引起点阵畸变能增加,体系能量升高。

间隙固溶体中,溶质原子位于点阵的间隙中,产生的点阵畸变大,体系能量升高得多;随着溶质溶入量的增加,体系能量升高到一定程度后,溶剂点阵就会变得不稳定,于是溶质原子便不能再继续溶解,所以间隙固溶体只能是有限固溶体。

而置换固溶体中,溶质原子位于溶剂点阵的阵点上,产生的点阵畸变较小;溶质和溶剂原子尺寸差别越小,点阵畸变越小,固溶度就越大;如果溶质与溶剂原子尺寸接近,同时晶体结构相同,电子浓度和电负性都有利的情况下,就有可能形成无限固溶体。

19. 在液固相界面前沿液体处于正温度梯度条件下,纯金属凝固时界面形貌如何?同样条件下,单相固溶体合金凝固的形貌又如何?分析原因答:正的温度梯度指的是随着离开液—固界面的距离Z 的增大,液相温度T 随之升高的情况,即0 dZdT 。

一、名词解释1、成分过冷:凝固时由于溶质再分配造成固液界面前沿溶质浓度变化,引起理论凝固温度的改变而在液固界面前液相内形成的过冷。

这种由固-液界面前方溶质再分配引起的过冷;2、粗糙界面:原子散乱随机分布在界面上,形成一个坑坑洼洼、凹凸不平的界面层,其微观上是粗糙的;3、均质形核:形核前液相金属或合金中无外来固相质点而从液相自身发生形核的过程;4、能量起伏:有一些原子的能量大于或大大超过原子的平均能量,而有的原子的能量则小于平均能量,这种能量的不均匀性称为能量起伏;5、加热斑点:热源把热能传给工件是通过一定的作用面积进行的,对于焊接圆弧来说,这个面积称为加热斑点;6、流动应力:对应于变形过程某一瞬时进行塑性流动所需的真实应力叫做该瞬时的屈服应力,也叫做流动应力;7、边界摩擦:在被压平的峰顶与工、模具表面之间,或者保留了很薄的一层润滑膜,或者这层膜被挤掉出现了黏膜,这种摩擦状态;8、应变增量:变形过程中某一微小阶段的应变;9、加工硬化:由于塑性变形使金属内部组织发生变化,金属的强度,硬度增加,塑性韧性降低的现象;二、填空1、世界液态金属内部存在能量起伏、浓度起伏和相起伏;2、焊接过程有以下一些特点:热源的局部集中性和焊接热过程的瞬时性和热源的运动性;3、衡量界面张力大小的标志是润湿角的大小,润湿角越小,说明界面能越小;4、影响滞粘性的因素有:温度、化学成分和非金属夹杂物;5、当液态金属中出现晶核时,体系自由能的变化由两部分组成:一部分是液态和固态体积,它是相变的驱动力,另一方面是由于出现了固-液界面,使体系增加了界面自由能差Gv能,它是相变的阻力;6、成形件中的裂纹按材料中裂纹的形成机理分为热裂纹、冷裂纹和应力腐蚀裂纹;三、简答题1、变形温度、变形速度对塑性有何影响?塑性来讲,变形温度越高,加工硬化的同时材料的回复机制(动态回复或动态再结晶)启动,材料的塑性越好;与此相反,变形速度越高,加工硬化的越厉害,材料表现出较差的塑性;2、减小或消除残余应力的措施:减小:(1)设计措施:减少焊缝数量;避免焊缝过于集中,采用拘束度小的结构形式(2)工艺措施:采用合理的装配焊接顺序和方向,缩小焊接区域结构整体之间的温差,降低焊缝拘束度,加热其他部位,使焊缝膨胀自由度加大,减小压缩塑性变形;消除:自然时效:将存在残余应力的铸件放在露天环境中数月至半年以上,让应力自然消失的过程为自然时效人工时效:将铸件缓慢加热到塑性转变温度Tk以上,相变温度Tcr以下(对于铸铁,加热温度为650~700℃),较长时间保温,然后缓慢冷却以消除残余应力的热处理方法为人工时效共振时效:利用激振器的激振作用使铸件发生共振,从而消除铸件残余应力的方法为共振法3、简述晶体宏观长大方式和微观长大方式:宏观:(1)表面细晶粒区的形成:当金属浇入温度较低的铸型时,与铸型接触的一层金属液受到强烈激冷,产生很大的过冷而大量生核,这些晶核迅速长大并互相连接在一起,形成无方向性的表面细晶粒区。

1、 成分过冷

成分过冷是由于凝固过程当中由于溶质再分配造成的,在凝固界面的前方,会排出溶质原子,那么凝固界面的前方溶质的浓度会升高,而一般的相图的如共晶相图,随着浓度的升高会合金的熔点降低,产生的过冷是成分过冷。

如上图所示,假如是Y 的质量分数是a 的合金凝固,在凝固过程当中,液相线的位置处,固液界面的前凝固的合金会排出溶质原子,使得固液界面前面溶液实际的溶质浓度升高,液相线对应的温度降低,产生过冷为成分过冷。

(由企鹅444999222编辑,如有问题或错误欢迎指正) X Y

a。