莱钢型钢3200 m^3高炉限产操作实践

- 格式:pdf

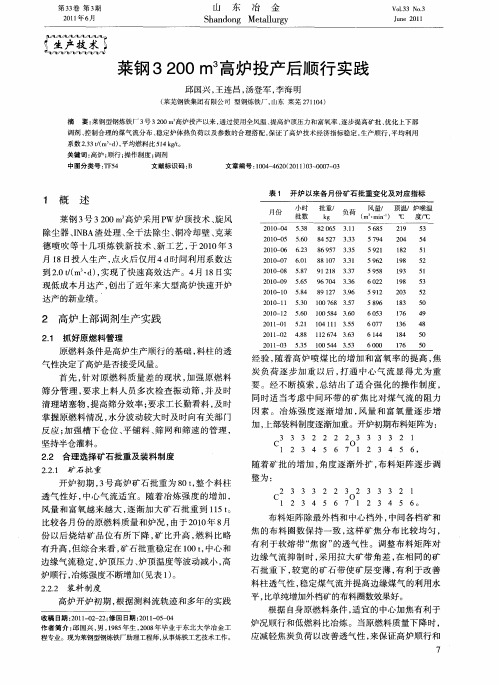

- 大小:234.07 KB

- 文档页数:3

马钢4号3200m3高炉开炉的实践经验2017-07-06(伏明蒋裕聂长果)●马钢通过合理选取送风参数,动态调节料制,匹配好送风参数,控制首炉铁出铁时间,控制充足的炉缸温度等一系列操作技术,为开炉达产创造了条件;采取快速降硅、富氧喷煤等强化冶炼手段,实现了开炉后指标的快速提升。

马钢4号3200m3高炉于2015年3月开工建设,2016年7月建成,设计炉容为3200m3,设32个风口、4个铁口,设计上采用适当矮胖的操作炉型、砖壁合一薄内衬结构。

高炉炉底炉缸采用了陶瓷杯﹢碳砖炉底和炉缸结构,关键部位采用进口超微孔碳砖。

冷却设备采用全冷却壁冷却结构、联合软水密闭循环冷却系统,热风系统采用3座卡鲁金顶燃式热风炉,煤气系统采用重力﹢旋风﹢全干法布袋除尘结合TRT 余压发电系统,双矩形平坦式出铁场和底滤法渣处理系统等。

本文对马钢4号高炉安全顺利开炉达产的实践进行了总结。

马钢通过合理选取送风参数,动态调节料制,匹配好送风参数,控制首炉铁出铁时间,控制充足的炉缸温度等一系列操作技术,为开炉达产创造了条件;采取快速降硅、富氧喷煤等强化冶炼手段,实现了开炉后指标的快速提升。

开炉前准备工作4号高炉是马钢首座3000m3级高炉,面对新工艺、新流程和新设备,开炉前,马钢组织编制了各岗位教材和岗位操作规程,并模拟事故状态制订了多个应急预案,对各岗位人员开展大量的理论培训和模拟实操演练。

同时,马钢对设备进行充分的单试、联试。

热风炉、高炉烘炉方案和开炉方案结合本高炉特点,吸取其他高炉经验,注重操作性。

热风炉烘炉。

4号高炉配套3座卡鲁金顶燃式热风炉,燃料采用低热值的高炉煤气;热风炉采用助燃空气、煤气双预热系统,设计风温≥1250℃。

为此,马钢在制订烘炉方案时,不仅考虑了硅砖低温相变引起的体积膨胀对热风炉砌体稳定性的影响,而且为避免3座热风炉在烘炉后期同时需要大量焦炉煤气的问题,热风炉采用每间隔2.5天点火1座热风炉的方式,依次点燃1号、2号、3号热风炉。

DOI:10.19392/ki.1671-7341.201815135莱钢银山型钢3200m 3高炉喷煤设计李㊀平㊀陈㊀龙山东省冶金设计院股份有限公司㊀山东济南㊀250101摘㊀要:莱芜钢铁集团有限公司新建3#3200m 3高炉,配套新建喷煤设施㊂采用中速磨制粉,布袋1级收粉,喷吹罐下设ROT-OFEED 旋转给料机的出粉方式,双系列并罐㊁喷吹总管加炉前分配器的双管路喷吹㊂关键词:高炉;喷煤;设计;ROTOFEED 旋转给料机1概况为了进一步提高市场竞争力,莱钢集团于2008年在莱芜市钢城区银山型钢区域新建3200m 3高炉,产能280万吨/年,设计喷吹能力85t /h,最大喷吹能力100t /h㊂同时新建配套的喷煤设施㊂喷煤按干燥无灰基挥发份大于25%的强爆炸性烟煤设计㊂设计煤比200kg /tHM,最大煤比250kg /tHM㊂制粉系统与喷吹系统共用一座喷煤主厂房,采用直接喷吹方式向高炉喷吹煤粉㊂制粉系统设备采用国内设备及技术;喷吹系统为英国克莱德公司的浓相输送工艺㊂2制粉系统制粉采用双系列中速磨煤机负压制粉㊁布袋一级收粉㊂使用热风炉废气作为干燥气的主要介质㊂最大制粉能力为116t /h,单台磨出力58t /h㊂每个制粉系列设烟气炉㊁给煤机㊁中速磨煤机㊁布袋收粉器㊁主排烟风机各1台㊂根据莱钢已有高炉喷煤的生产经验以及对各种类型的磨煤机进行的对比,最终选用了某厂生产的ZGM123N 型中速磨煤机㊂磨煤机共2台,根据莱钢高炉喷煤所用煤种参数及中速磨煤机相关参数进行计算,该型号磨煤机煤粉出力能够满足58t /h 的要求㊂磨煤机给煤采用电子称重耐压密封式给煤机,给煤能力为8~80t /h㊂采用烟气炉作为干燥气发生装置㊂烟气炉形式为卧式,内部为双层套筒式结构,设有燃烧室和混风室㊂使用高炉煤气作为燃料,点火用焦炉煤气,燃烧产生的废气与热风炉废气在混风室混合形成300ħ左右的干燥气㊂烟气炉共2台,分别与两台磨煤机对应使用,其干燥气发生量最大为126000Nm 3/h㊂煤粉收集系统采用一级收粉,收粉器采用布袋收粉器㊂磨煤机出口烟气含粉量为400~800g /m 3,选用的布袋收粉器过滤面积为4300m 2,过滤风速~0.5m /min,可以处理含粉浓度500~1000g /m 3的烟气,且布袋出口含尘浓度小于30mg /m 3,布袋收粉器滤料为防静电针刺毡滤袋,布袋清灰反吹系统气源为氮气,确保烟煤系统安全㊂布袋收粉器灰斗出口设有木屑分离器,收集的煤粉经木屑分离器筛除木屑等杂物后落入煤粉仓㊂布袋收粉器净化后的尾气经设置在制粉系统末端的主排烟风机排放至大气㊂经计算,选用的主排烟风机的额定风量为130000m3/h,全压14000Pa㊂制粉系统配置2台原煤仓,每台磨煤机对应一个原煤仓㊂原煤仓有效容积450m3,可装原煤425t,能够满足磨煤机正常工作7小时的需求㊂原煤仓为圆形仓,锥段采用利于原煤下行的双曲线型设计㊂原煤仓锥部设有原煤疏松机,可以在发生堵煤时自动启动,耙松原煤,消除堵煤的情况㊂3喷吹系统喷吹系统引进了英国克莱德公司的低速浓相输送技术,采用双系列并罐喷吹㊁双主管加炉前双分配器的输送工艺㊂设计喷吹能力85t /h,设备最大能力100t /h㊂单系列设备能力50t /h㊂输送固气比40kg(煤粉)/kg(气)㊂系统设4个喷吹罐,每罐容积50m 3,4个罐共用1个煤粉仓,煤粉仓有效容积700m3,可装煤粉420t,能够满足高炉正常喷吹时5小时的需求㊂煤粉仓设有电子称重㊂煤粉仓设有仓顶除尘器,当煤粉仓内压力上升时,可将压力有效放散同时过滤气体中的煤粉,防止煤粉逸出㊂煤粉仓与喷吹罐之间通过落煤管连接,落煤管从上到下依次设有手动插板阀㊁上圆顶阀㊁软连接和下圆顶阀,其中软连接带有放散口,通过哈气管连接至煤粉仓,可以使软连接内压力始终处于常压状态,防止软连接带压给喷吹罐称重带来影响㊂喷吹罐流化㊁加压及补压气源均采用氮气,可以确保喷吹罐内部在整个喷吹周期内均为惰性环境,从而满足喷吹全烟煤的系统安全需求㊂煤粉输送采用压缩空气作为输送介质㊂喷吹罐内煤粉通过ROTOFEED 旋转给料机排出,这种给料机是英国克莱德独有的专利产品,其采用变频电机驱动,给料量通过调节电机的转速进行控制,电机最大调速比可达10:1㊂喷吹精度高,可达ʃ0.5%㊂同时配置克莱德公司提供的自动化喷吹系统,可以实现全自动喷吹操作;喷吹罐倒罐时两个罐的给料量分别同步进行等量增减,从而实现倒罐时瞬时喷煤量无波动㊂喷吹罐装料系统阀门及出料口阀门采用克莱德独创的充气式密封圆顶阀,圆顶阀阀芯在开闭时不与任何金属面接触,降低了阀门磨损对系统性能的影响㊂4喷煤系统安全设计(1)烟气炉引入热风炉废气作为制粉系统干燥气的主要介质,从而降低干燥气中的氧含量,保证制粉系统内部惰性气氛,确保制粉系统内部无着火的可能性㊂(2)严格监控系统温度㊁氧浓度及一氧化碳浓度㊂制粉系统管道㊁煤粉仓及喷吹罐等均设有温度检测,严密监控各点温度㊂磨煤机干燥气入口㊁布袋收粉器烟气出口及煤粉仓均设有可在线连续检测氧㊁CO 含量的分析仪,控制磨煤机入口干燥气氧含量小于或等于8%,布袋收粉器出口烟气含氧量小于或等于12%,煤粉仓内氧含量小于或等于12%㊂(3)磨煤机㊁布袋收粉器及煤粉仓均设计有事故充氮装置,当检测到系统温度㊁氧含量和一氧化碳含量异常升高时,系统可以自动控制事故充氮装置向系统内相应部位进行充氮保护㊂事故充氮装置在需要时也可以手动远程操作㊂(4)喷煤主厂房敞开式设计,厂房通风良好,并设有两个独立且全封闭的楼梯间,一旦发生火灾时,可以保证人员安全㊂(5)喷吹罐的加压㊁流化以及煤粉仓的流化均采用氮气,保证内部惰性气氛㊂(6)喷煤主厂房内所有电气仪表设施均按粉尘防爆要求进行设计制造㊂(7)喷煤系统设有安全可靠的自动控制系统,各关键控制点设有报警及联锁保护,系统有严格的启动㊁停机及紧急事故处理程序㊂(8)喷煤系统所有设备及管线均设有可靠的接地装置㊂5结语2010年3月16日,新高炉建成投产开始送风,3月18日,喷煤系统开始向高炉喷吹煤粉㊂经实际生产验证,该系统制粉能力单台最高达到60t /h,正常生产煤比约170kg /tHM,均能满足生产需求㊂参考文献:[1]项钟庸,王筱留,等.高炉设计 炼铁工艺设计理论与实践.冶金工业出版社,2007.[2]王国雄,王铁,沈峰满,杨佳龙.现代高炉粉煤喷吹.冶金工业出版社,1997.841机械化工科技风2018年5月. All Rights Reserved.。