PLD2012平面钻简介

- 格式:doc

- 大小:140.11 KB

- 文档页数:5

数控平面钻方法

数控平面钻是一种高效、精确的钻孔方法,它可以在工件表面上进行钻孔,适用于各种材料的加工。

下面介绍一下数控平面钻的方法。

首先,需要准备好数控平面钻机床和相应的刀具。

数控平面钻机床是一种自动化的钻孔设备,可以通过计算机程序控制钻孔的位置、深度和速度等参数。

刀具则是用于切削工件的工具,常见的有钻头、铰刀和镗刀等。

其次,需要进行工件的夹紧和定位。

工件夹紧是指将工件固定在机床上,以保证钻孔的精度和稳定性。

工件定位则是指确定钻孔的位置和方向,通常使用工件表面的特征点或者边缘线进行定位。

接下来,需要编写数控程序。

数控程序是一种描述钻孔过程的指令序列,可以通过计算机编程软件进行编写。

数控程序包括钻孔位置、深度、速度、进给量等参数,需要根据工件的要求进行调整。

最后,进行数控平面钻加工。

在进行加工前,需要进行机床的调试和刀具的安装。

加工过程中,机床会自动按照数控程序进行钻孔,同时可以通过监控系统实时监测加工状态和结果。

总之,数控平面钻是一种高效、精确的钻孔方法,可以大大提高加工效率和质量。

在进行数控平面钻加工时,需要注意机床的调试和刀具的安装,以及编写合适的数控程序。

标准圆钻共有几个面标准圆钻是一种常见的宝石切割形状,它的外观呈现出一个圆形的平面,但实际上,标准圆钻的结构是非常复杂的。

它的切割工艺经过精密计算和精细加工,使得其表面呈现出极致的光彩和闪耀。

那么,标准圆钻到底共有几个面呢?首先,我们需要了解标准圆钻的基本结构。

标准圆钻由上部的表面和下部的底面组成,表面呈现出一个圆形的平面,底面则呈现出一个圆锥形的平面。

在表面上,我们可以看到一个个小小的平面,这些平面被称为“面”。

而在底面上,也有一些平面,它们同样也被称为“面”。

因此,标准圆钻的面并不仅仅是表面上的平面,还包括了底面上的平面。

其次,我们来计算一下标准圆钻到底有多少个面。

在标准圆钻的切割工艺中,通常会切割出一个上部的表面和一个下部的底面。

在表面上,根据标准的切割工艺,通常会切割出一个大的平面和若干个小的平面,这些小平面被称为“花瓣面”。

在底面上,也会切割出若干个小的平面,这些平面被称为“底面刻面”。

因此,标准圆钻的面包括了表面上的大平面和花瓣面,以及底面上的底面刻面。

综上所述,标准圆钻共有的面包括,大平面、花瓣面和底面刻面。

因此,标准圆钻的面并不仅仅是表面上的平面,还包括了底面上的平面。

这些面经过精密的切割和抛光工艺,使得标准圆钻呈现出极致的光彩和闪耀,成为了一种非常受欢迎的宝石切割形状。

在选择标准圆钻时,我们可以通过观察其面的数量和质量来判断其品质。

面的数量越多,切割和抛光工艺越复杂,宝石的光彩和闪耀也会更加出色。

因此,了解标准圆钻的面的数量对于选择和鉴别宝石具有重要的意义。

总之,标准圆钻共有的面包括大平面、花瓣面和底面刻面,这些面经过精密的切割和抛光工艺,使得标准圆钻呈现出极致的光彩和闪耀。

了解标准圆钻的面的数量对于选择和鉴别宝石具有重要的意义。

希望本文能够帮助大家更好地了解标准圆钻的面的数量及其重要性。

数控六面钻使用说明书数控六面钻是一种高效、精确的机械设备,广泛应用于金属加工行业。

本使用说明书将详细介绍数控六面钻的使用方法和注意事项,以帮助用户正确操作和维护设备。

一、设备概述数控六面钻是一种自动化机械设备,主要用于钻孔、攻丝和铣削等加工工序。

它采用数控技术,能够实现高精度、高效率的加工。

设备由机床主体、控制系统、刀具和夹具等组成。

二、操作步骤1. 开机准备:确认设备电源已接通,并检查润滑油和冷却液的供给情况。

2. 设备调试:根据加工要求,选择合适的刀具和夹具,并进行装配。

然后,根据加工程序设置好控制系统参数。

3. 工件夹持:将待加工工件放置在工作台上,并使用夹具夹紧,确保工件稳固。

4. 加工操作:根据加工程序,启动设备,开始加工。

在加工过程中,要注意观察设备运行情况,确保加工质量。

5. 加工完成:加工完成后,关闭设备,清理加工区域,并进行设备的维护保养。

三、注意事项1. 安全操作:在操作设备时,要穿戴好防护设备,如安全帽、护目镜和防护手套等。

禁止戴长发、宽松衣物和饰品等,以免发生意外。

2. 设备维护:定期检查设备的润滑油和冷却液,确保其供给充足。

同时,定期清理设备内部和外部的杂物,保持设备的清洁。

3. 加工质量:在加工过程中,要注意观察加工质量,如孔径尺寸、表面光洁度等。

如发现问题,及时调整设备参数或更换刀具。

4. 加工效率:根据加工要求,合理选择切削速度和进给速度,以提高加工效率。

同时,避免过度切削,以免损坏设备和工件。

5. 设备保养:定期对设备进行保养,如清洁设备、润滑设备和检查设备零部件的磨损情况等。

如发现问题,及时修理或更换零部件。

四、常见故障及处理方法1. 设备无法启动:检查电源是否接通,确认控制系统参数是否设置正确。

2. 加工质量不符合要求:检查刀具是否磨损,调整切削速度和进给速度。

3. 设备运行异常:检查设备是否有杂物堵塞,清理设备内部和外部的杂物。

4. 设备噪音过大:检查设备零部件是否松动,紧固零部件或更换磨损零部件。

数控平面钻床的组成

数控平面钻床主要是由床身、移动式的龙门、钻销动力头、排屑器和数控系统等部分组成,其中床身是经过热处理之后焊接而成的,济南西马特数控机械有限公司生产的龙门移动式数控平面钻床所有的元器件均采用国内外知名公司的产品,从而保证了数控平面钻床的质量和加工的精度。

数控平面钻床的床身经过了专业的热处理后清除了本身的内应力,床身的钢韧性特别强,床身设有T形的槽台,有利于夹装工件,在床身两侧装有滚珠丝杠和导轨,让龙门移动起来更加灵活快

速,加上数控平面钻床采用的都是伺服电机,这样就加大了它的定位精度和连续定位精度。

数控系统是数控平面钻床的核心部件,它主要用于输入输入数字化零件的程序,并且可以对输入的程序进行保存和更改数据,以及实现其他等控制功能。

驱动装置是数控平面钻床执行机构的驱动部件,主要由驱动单元、进给单元、主轴电机及进给点击等组成,他在数控系统的控制下,可以通过电气实现主轴和进给驱动,当进给联动时,可以完成定位、直线、平面曲线等加工。

辅助装置是平面钻床一些必要的配件,用来保证数控平面钻的稳定和便捷的运行,其中有冷却、排屑、润滑、照明、监测等功能。

济南西马特数控机械有限公司生产的数控平面钻床不仅使其性能大大提高,而且保证了数控平面钻床的质量和加工时的精度,大大提高了生产效率。

复合材料切铣钻原理一、引言复合材料是由两种或两种以上不同性质的材料组成的材料,具有轻质、高强度、高刚度和耐腐蚀等优良性能。

在复合材料的加工过程中,切铣钻是常用的加工方法之一。

本文将介绍复合材料切铣钻的原理。

二、复合材料的特点复合材料由纤维增强体和基质组成,其中纤维增强体可以是玻璃纤维、碳纤维、芳纶纤维等,基质可以是热固性树脂、热塑性树脂等。

复合材料具有以下特点:1. 高比强度和高比刚度:复合材料的强度和刚度比金属材料高,可以减轻结构重量,提高结构的承载能力。

2. 高耐腐蚀性:复合材料具有良好的耐腐蚀性能,可以在恶劣的环境下使用。

3. 热膨胀系数低:复合材料的热膨胀系数远低于金属材料,可以减少热应力的产生。

4. 难加工性:由于复合材料的结构复杂,加工难度较大。

三、复合材料切铣钻的原理复合材料的切铣钻过程是通过切削工具在复合材料表面切削、铣削和钻孔,实现对复合材料的加工。

其原理如下:1. 切削力的作用切铣钻过程中,切削工具对复合材料施加切削力,使复合材料产生切削变形。

切削力的大小取决于切削工具的几何形状、切削速度、切削深度等因素。

2. 切削热的产生切削过程中,由于切削工具和复合材料之间的摩擦,会产生大量的切削热。

切削热的产生会导致复合材料局部温度升高,同时也会使切削工具受到高温的热疲劳。

3. 切削剥离的发生在切削过程中,由于切削力和切削热的作用,复合材料表面的纤维和基质之间的粘结力会减弱,导致切削剥离的发生。

切削剥离是指复合材料的纤维和基质在切削过程中剥离开来,形成切削屑。

4. 切削力的消耗切削过程中,切削力通过切削工具传递到切削机床上,然后通过机床床身和基础上的切削力消耗装置传递到地基上。

切削力的消耗是为了保证切削过程的稳定性和工件加工质量。

四、复合材料切铣钻的工艺参数复合材料切铣钻的工艺参数是影响加工质量和效率的重要因素。

常用的工艺参数包括切削速度、切削深度、进给速度和切削液等。

1. 切削速度切削速度是指切削工具在单位时间内的切削长度。

平面钻床操作方法

1. 准备工作:

(1) 验证钻头尺寸:使用前需检查钻头尺寸是否与所需加工尺寸相符合。

(2) 检查冷却系统:确认冷却液是否充足,并且清洁过滤器。

(3) 检查夹紧机构:确认工件夹具的合适性、夹紧力、三爪是否有裂纹、损伤等。

(4) 系统加油:机床各轴上的润滑脂和液压油是否足够。

2. 调整加工条件:

(1) 设置加工条件:按照钻孔直径、深度、材料及工作状态等因素,调整加工条件。

(2) 调整速度:最大限度提高生产效率,但也要考虑质量问题。

(3) 设定进给量:钻孔进给量与物料类型、钻头尺寸,冷却液的流量等因素有关。

3. 开始加工:

(1) 确认钻头:钻床上或工作台上至少应有一个标示该钻头的索引。

(2) 调整工件夹紧机构:夹紧机构必须用力把工件夹紧在位。

(3) 选择合适的起钻方式:使用合适的起钻方式,可充分发挥钻床的性能。

(4) 控制加工过程:加工过程中,应注重制冷、清洗切屑和检查切削刃温度。

(5) 完成整个过程:加工完成后,要保持电器设备、油液和冷却液的清洁。

4. 结束工作:

(1) 关闭机床电源:结束工作之后要及时关闭机床开关。

(2) 清理机床:保持机床清洁,防止污秽附着在机床表面上。

(3) 维护钻床:要保持钻床的正常日常维护,确保机床的性能和寿命。

(4) 不要忘记关键设备保养:钻头夹紧机构、工件夹紧机构的保养必不可少,否则会严重影响加工质量,甚至造成安全事故。

什么是数控平面钻简介数控平面钻是一种基于数控技术操作的机床,用于钻削平面,是数控机床中的一种常见类型。

相比于传统的手动钻床,数控平面钻能够完成更加精确和高效的加工,使得生产效率大大提高。

原理数控平面钻的工作原理与传统手动钻床基本相同,都是通过旋转钻头将材料上的物质去除,从而加工材料。

区别在于,数控平面钻采用计算机控制系统,使其自动化程度更高,精度更高。

数控平面钻头可以根据加工需要进行多轴控制,因此可以同时进行多个方向的加工,如垂直于钻头、平行于钻头等。

通过这种方式可以实现更加精确的加工,同时也能够提高加工效率。

应用数控平面钻广泛应用于各种制造业中,如航空、汽车、电子产品、金属加工等行业。

主要能够实现以下加工:1.钻孔加工:主要用于在各种工件中钻孔,如挖掘机、发电机等。

2.多级孔加工:可以在各种工件中实现多级孔的加工。

3.复杂形状加工:可以根据加工需要通过编写G代码实现较为复杂的形状加工。

4.手板加工:数控平面钻可以用于加工各种手板,包括立体模具、结构模型、金属金型等。

优势相比传统手动钻床,数控平面钻有以下优点:1.自动化程度高:数控平面钻采用计算机控制系统,能够实现自动化控制,不需要人工干预。

2.加工精度高:数控平面钻能够根据需要实现多轴控制,能够在更多的方向上进行加工,加工精度更高。

3.加工效率高:数控平面钻相对于传统手动钻床而言,加工效率更高,能够实现更快的加工速度。

4.适应性强:数控平面钻可以根据不同的加工需要,实现各种不同形状的加工,且不受工件材料限制。

结论随着现代制造业的发展,数控平面钻在各种行业中得到广泛应用。

它的高精度、高效率、高自动化程度,使得它成为许多制造业中不可或缺的工具。

我们可以预见,在未来更加智能化的制造业中,数控平面钻将发挥出更大的作用。

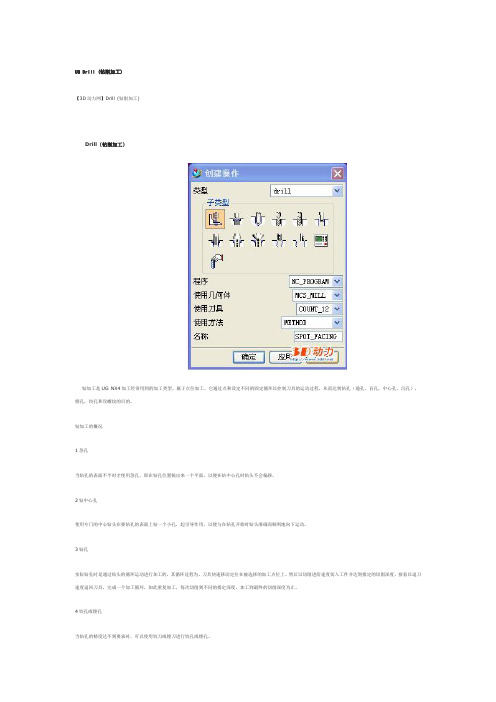

UG Drill (钻削加工)【3D动力网】Drill (钻削加工)Drill (钻削加工)钻加工是UG NX4加工经常用到的加工类型。

属于点位加工,它通过点和设定不同的固定循环以控制刀具的运动过程,从而达到钻孔(通孔,盲孔,中心孔,沉孔),镗孔,铰孔和攻螺纹的目的。

钻加工的概况1忽孔当钻孔的表面不平时才使用忽孔,即在钻孔位置铣出来一个平面,以便在钻中心孔时钻头不会偏移。

2钻中心孔使用专门的中心钻头在要钻孔的表面上钻一个小孔,起引导作用,以便与在钻孔开始时钻头准确而顺利地向下运动。

3钻孔实际钻孔时是通过钻头的循环运动进行加工的,其循环过程为,刀具快速移动定位在被选择的加工点位上。

然后以切削进给速度切入工件并达到指定的切削深度,接着以退刀速度退回刀具,完成一个加工循环,如此重复加工,每次切削到不同的指定深度,加工到最终的切削深度为止。

4铰孔或镗孔当钻孔的精度达不到要求时,可以使用铰刀或镗刀进行铰孔或镗孔。

5攻螺纹钻完孔后如有螺纹要求,可以使用丝锥加工内螺纹。

加工适用范围(如图所示)钻加工各操作子类型UG CAM提供了钻加工的11种子类型的操作模板,其中钻孔是基本的操作模版,它包括了除螺纹铣(THREAD_MILLING)之外的所有钻操作参数,因此利用钻孔操作可以创建除螺纹铣之外的所有操作。

其他的操作类型与钻操作只是有很少的差别,其介绍如下。

(SPOT_FACING)忽孔,用于创建忽平面生成后处理程序G代码为G82。

(SPOT_DRILLING)钻中心孔,用于打点为后面的钻孔起引导作用以便于在钻孔开始时钻头准确而顺利地向下运动。

后处理G代码为G82。

(DRILLING)钻孔,生成后处理程序G代码为G81。

(PECK_DRILLING)啄钻,用于深孔的钻削加工它会在每加工完一定的指定深度后返回到最小安全距离。

生成后处理程序G代码为G83。

(BREAKCHIP_DRILLING)断屑钻同啄钻一样用于深孔钻削加工它会在每加工完一定的指定深度后返回到当前切削深度之上的一个由步进安全距离指定的点位。

平底钻加工参数详解摘要:一、平底钻简介二、平底钻加工参数的重要性三、平底钻加工参数详解1.切削速度2.进给速度3.切削深度4.冷却液的使用四、平底钻加工参数的选择与优化五、总结正文:【一、平底钻简介】平底钻是一种常见的切削工具,主要用于对金属进行孔加工。

其独特的切削结构使其在加工过程中能够更好地去除金属屑,提高加工效率。

平底钻的应用范围广泛,涵盖了各种机械加工行业。

【二、平底钻加工参数的重要性】平底钻加工参数是影响加工效果和效率的关键因素,主要包括切削速度、进给速度、切削深度和冷却液的使用等。

合理的加工参数可以保证加工质量,提高生产效率,降低刀具损耗。

【三、平底钻加工参数详解】【1.切削速度】切削速度是指平底钻每分钟旋转的圈数。

合理的切削速度可以保证加工效果和刀具寿命。

切削速度过高容易导致刀具磨损加剧,过低则影响加工效率。

【2.进给速度】进给速度是指平底钻在加工过程中每分钟移动的距离。

合理的进给速度可以保证加工质量,提高生产效率。

进给速度过快可能导致加工质量下降,过慢则影响生产效率。

【3.切削深度】切削深度是指平底钻每次切削的深度。

合理的切削深度可以保证加工效果和刀具寿命。

切削深度过大会导致刀具磨损加剧,过小则影响加工效率。

【4.冷却液的使用】冷却液在平底钻加工过程中起着润滑、冷却和清洗的作用。

合理使用冷却液可以降低刀具磨损,提高加工质量。

使用不当可能导致刀具磨损加剧,加工质量下降。

【四、平底钻加工参数的选择与优化】在实际加工过程中,应根据具体的加工条件和要求,结合平底钻的性能,选择合适的加工参数。

同时,要不断总结经验,对加工参数进行优化,以提高加工质量和效率。

【五、总结】平底钻加工参数是影响加工效果和效率的关键因素,选择合适的加工参数是保证加工质量、提高生产效率和降低刀具损耗的重要环节。

以普通阶梯钻为例: 文件号:1.16.0001.0124第一部份:程序的初步建立打开TOOL STUDIO 软件,点击IDN 中子目录NEW IDN 或者图标&乱訂开始新建程序。

阶梯钻说明书-Mfcroso.COLTERCopyWtht *■'' 2003 - 2022 Walter Masehinenbau GmbH. Arbiter Mottellinj* Systems Pty LtdVersion 1.7.0.162* Power ♦ Precision ■ ProductivityHELITRONIC / F TOOLSTUDIOt WALTERSIMfIFRINGIDN Admin HelpHelitronic Tool Studio ...选择成型刀选项。

注:Dill钻头、End Mill铣刀、Step Tool成型刀。

选择钻头选项。

选择端刃形式。

注:Standard弧面式、Faceted四平面式、Center三尖。

Form A A型、Form B 刀尖平台、Form C高速钢、Double spi双进刀角F 型、Radius Core S 或者R 型。

输入齿数。

选择测量步骤。

注:Radial Probin周向偏移、Run out Probin圆周跳动、Cooling Holes Probing冷孔位置。

普通情况下只需选择周向偏移,在制作内冷孔刀具时选择测量内冷孔位置。

在IDN一栏中输入图纸的TECH NO,并根据图纸设置螺旋角和切削方向,最后按finis礫。

注:Number of Steps:阶梯的数目;Add Endform :添加倒角;Point Angl:e顶角,由图纸给定。

阶梯如果是成型的需要点击*物芝:"「,进入画线编辑。

注:Step Angle:阶梯角,由图纸给定;Step Endpoint:阶梯后端直径,由图纸给定;Step Length接提长,由图纸给定。

多功能钻铣床多功能钻铣床是一种集钻、铣、攻丝、切割等多种功能于一体的机械设备。

它具有广泛的应用领域,适用于各种金属材料的加工,如铝、铜、钢等。

下面将详细介绍多功能钻铣床的特点、优势和应用。

多功能钻铣床的特点:1. 多功能钻铣床具有钻孔、铣削、攻丝、切割等功能,在一台机床上完成多种工序,节省了设备和空间。

2. 多功能钻铣床采用电脑数控系统,操作简便,可以实现精密的加工。

3. 多功能钻铣床的工作台可任意调整角度和高低位置,适应不同加工需求。

4. 多功能钻铣床配备多种刀具和附件,可以满足不同材料和不同工艺的加工需求。

5. 多功能钻铣床具有速度调节功能,可根据不同工件和材料调整加工速度,提高工作效率。

多功能钻铣床的优势:1. 多功能钻铣床的加工精度高,稳定性好,可实现精密的零件加工。

2. 多功能钻铣床具有较大的加工范围,可以满足各种尺寸和形状的零件加工需求。

3. 多功能钻铣床具有较高的工作效率,可同时进行多道工序的加工,提高生产效率。

4. 多功能钻铣床的操作简便,易于学习和使用,减少了人力成本和培训成本。

5. 多功能钻铣床具有较长的使用寿命,可靠性高,维修费用低。

多功能钻铣床的应用:1. 多功能钻铣床可用于汽车零部件的加工,如发动机缸体、曲轴等。

2. 多功能钻铣床可用于航空航天领域的零部件加工,如飞机轮毂、飞机外壳等。

3. 多功能钻铣床可用于电子设备的加工,如手机外壳、电子元件等。

4. 多功能钻铣床可用于模具制造,如塑料模具、铸造模具等。

5. 多功能钻铣床可用于家居建材加工,如门窗框、家具配件等。

以上是多功能钻铣床的特点、优势和应用的简要介绍。

多功能钻铣床具有多种加工功能、高精度、高效率等优点,适用于各种工业领域的零件加工,是一种非常重要的机械设备。

在未来的发展中,多功能钻铣床将会越来越普及和应用。

皇冠钻加工参数

皇冠钻是一种高效的切削工具,广泛应用于各种加工领域。

以下是皇冠钻的一些加工参数:

1. 切削速度:根据不同的材料和切削条件,选择合适的切削速度可以提高加工效率和表面质量。

一般来说,切削速度越快,加工效率越高,但同时也要考虑刀具的寿命和加工质量。

通常,切削速度的选择需要根据实际情况进行调整,以达到最佳的加工效果。

2. 进给量:进给量是指刀具在切削过程中每转一圈,工件相对于刀具移动的距离。

合适的进给量可以提高加工效率和表面质量,但过大的进给量可能会导致刀具磨损加剧,甚至损坏刀具。

因此,在选择进给量时,需要综合考虑加工效率和加工质量。

3. 切削深度:切削深度是指刀具在切削过程中切入工件表面的深度。

过深的切削深度可能会导致刀具负荷过大,加速刀具磨损;而太浅的切削深度则可能会导致加工效率低下,甚至无法完成加工。

因此,选择合适的切削深度是提高加工效率和表面质量的关键。

4. 刀片类型:皇冠钻的刀片类型需要根据不同的切削要求进行选择。

常用的刀片类型包括平面型、球头型、钻尖型等,不同的刀片类型具有不同的切削特点和适用范围。

选择合适的刀片类型可以提高切削效率和质量,同时减少刀具磨损。

5. 冷却液:在切削过程中,冷却液的作用非常重要。

它可以有效地降低切削区的温度,减少刀具和工件之间的摩擦,从而提高加工效率和表面质量。

根据不同的切削条件和材料,选择合适的冷却液可以提高冷却效果和减少对环境的污染。

以上是皇冠钻加工的一些常用参数,具体的参数值应根据实际加工情况和需要进行调整。

APLD在临床上的应用【摘要】目的:降低椎间盘内压。

方法:apld主要是通过椎间盘小开窗部分或大部分切除髓核。

结果:缓解神经根的化学刺激,无菌性炎症和粘连得到控制,使症状缓解,消失。

结论:apld具有手术切口小,组织损伤小、时间段、恢复快、并发症少等优点,与传统手术治疗相比对肌体的创伤明显降低。

对于病史长、年龄大或者不愿接受传统手术治疗、保守治疗无效者,可用apld进行治疗。

【关键词】腰椎间盘突出;经皮穿刺;髓核【中图分类号】r68 【文献标识码】a 【文章编号】1004-7484(2013)06-0531-02经皮穿刺腰椎间盘切吸术(简称apld)治疗腰椎间盘突出症,是90年代中期在pld基础上发展起来的一项介入放射学技术。

我院至2010年底对72例共95个腰椎间盘进行apld术,经临床观察,疗效满意,现报道如下。

1 资料与方法1.1 一般资料 72例95个腰椎间盘,其中男50例,72个腰椎间盘;女22例,23个腰椎间盘。

年龄最大58岁,最小25岁,平均年龄35岁。

病程6个月—10年。

主要临床症状及体征:72例中,有跛行或间歇性跛行,经ct扫描排除非间盘源性的椎管狭窄51例;疼痛剧烈,夜不能眠者37例;拇指背伸肌力减退者30例;马鞍区感觉异常者19例;直腿抬高实验70°以下者65例。

全部病例均行常规x拍片,ct扫描定位,72例中局限膨隆型28例,滑动脱出型15例,后外侧突出型29例;伴有关节突增生,纤维环后缘及后纵韧带轻度钙化和骨化者23例。

1.2手术方法1.2.1 术前准备①常规x线及ct 扫描,了解髓核突出部位,大小和突入椎管内的程度,排除非间盘性椎管狭窄,肿瘤等。

②常规胸透、血沉和尿常规检查。

结核或泌尿系感染患者不宜行此手术。

③术前一日服番茄叶10g泡茶以清洁肠道,有利于定位穿刺。

术前半小时肌内注射杜冷丁50mg,安定10mg或鲁米那0.1g。

④放射科操作室于术前一日用甲醛加高锰酸钾和紫外线灯照射进行空气消毒。

数控平面钻床特点及使用范围1.高精度:数控平面钻床采用数控技术控制工作台和主轴运动,可以实现精确的定位和加工,确保工件的准确度和一致性。

2.高效率:数控平面钻床具有高速度、高加工效率的特点,可以大幅度提高工作效率,节约生产时间和成本。

3.高自动化:数控平面钻床的操作方式简单,只需要输入数控程序,机床就能根据程序自动完成加工过程,减轻工人的劳动强度。

4.灵活性强:数控平面钻床可以根据不同的加工需要,通过更换工具和修改加工程序,实现多种复杂形状和精细加工,具有很强的适应性和灵活性。

5.加工范围广:数控平面钻床适用于钻孔、铰孔、攻丝、铣削等加工工艺,可以加工各种材料如金属、塑料、木材等。

1.航空航天工业:数控平面钻床可以用于加工飞机结构件、发动机零部件、航空航天装备等。

其高精度、高效率、高自动化的特点,可以满足航空航天工业对零部件的高要求。

2.汽车工业:数控平面钻床可以加工汽车发动机缸体、变速箱壳体、底盘零部件等。

其高效率和灵活性,可以提高生产效率,适应汽车工业对产品多样化和小批量生产的需求。

3.模具制造:数控平面钻床可以用于加工各种模具,如塑料模具、铸造模具、冲压模具等。

其高精度和灵活性,可以满足模具制造对产品质量和制造周期的要求。

4.机械制造:数控平面钻床可以用于加工各种机械零部件,如轴承、齿轮、连接件等。

其高精度和高效率,可以提高工件的加工质量和生产效率。

5.其他领域:数控平面钻床还可以应用于电子、仪器仪表、医疗器械等领域的加工制造,满足不同行业对精密零部件的加工需求。

总之,数控平面钻床具有高精度、高效率、高自动化和灵活性强的特点,广泛应用于航空航天、汽车、模具、机械制造等行业,满足不同行业对工件加工的要求。

pcb钻孔机的操作技术及流程详解制程目的单面或双面板的制作都是在下料之后直接进行非导通孔或导通孔的钻孔, 多层板则是在完成压板之后才去钻孔。

传统孔的种类除以导通与否简单的区分外,以功能的不同尚可分:零件孔,工具孔,通孔(Via),盲孔(Blind hole),埋孔(Buried hole)(后二者亦为via hole的一种).近年电子产品'轻.薄.短.小.快.'的发展趋势,使得钻孔技术一日千里,机钻,雷射烧孔,感光成孔等,不同设备技术应用于不同层次板子.本章仅就机钻部分加以介绍,其它新技术会在20章中有所讨论.流程上PIN→钻孔→检查上PIN作业钻孔作业时除了钻盲孔,或者非常高层次板孔位精准度要求很严,用单片钻之外,通常都以多片钻,意即每个stack两片或以上.至于几片一钻则视1.板子要求精度2.最小孔径3.总厚度4.总铜层数.来加以考虑. 因为多片一钻,所以钻之前先以pin将每片板子固定住,此动作由上pin机(pinning maching)执行之. 双面板很简单,大半用靠边方式,打孔上pin连续动作一次完成.多层板比较复杂,另须多层板专用上PIN机作业.. 钻孔钻孔机钻孔机的型式及配备功能种类非常多,以下List评估重点A. 轴数:和产量有直接关系B. 有效钻板尺寸C. 钻孔机台面:选择振动小,强度平整好的材质。

D. 轴承(Spindle)E. 钻盘:自动更换钻头及钻头数F. 压力脚G. X、Y及Z轴传动及尺寸:精准度,X、Y独立移动H. 集尘系统:搭配压力脚,排屑良好,且冷却钻头功能I. Step Drill的能力J. 断针侦测K. RUN OUT钻孔房环境设计A. 温湿度控制B. 干净的环境C. 地板承受之重量D. 绝缘接地的考虑E. 外界振动干扰物料介绍钻孔作业中会使用的物料有钻针(Drill Bit),垫板(Back-up board),盖板(Entry board)等.以下逐一介绍:图为钻孔作业中几种物料的示意图.钻针(Drill Bit), 或称钻头,其质量对钻孔的良窳有直接立即的影响, 以下将就其材料,外型构、及管理简述之。

PLD2012型龙门移动式数控平面钻床性能简介

一、机床用途:

本机床主要用于建筑、桥梁、铁塔等钢结构中的板类工件钻孔,也可用于锅炉、石化行业的管板、折流板和圆形法兰钻孔;最大加工厚度为100mm,较薄的板必须多层叠起来钻孔。

本产品可以钻通孔、盲孔、阶梯孔、孔端倒角。

高效率、高精度。

工件夹紧固定在工作台上,输入加工数据后,整个加工过程自动完成。

本机床可用于大批量连续生产,也可用于多品种小批量生产,而且能储存大量工件程序,生产过的工件,下次调出来还可以加工同种工件。

二、机床结构与配置:

本机床主要有床身、龙门、垂直滑台、钻削动力头、液压系统、控制系统、集中润滑系统、冷却排屑系统、快换夹头等组成。

本机床采用床身固定、龙门移动的形式。

龙门、床身和工作台都采用焊接结构,经时效处理后,精度稳定。

工件是由液压夹钳卡紧,操作工人用脚踏开关控制,操作方便、省力;最大工件可达2000×1200mm,小工件可装夹在工作台四角,可显著缩短生产准备周期,提高生产效率。

本机床共有3个数控轴:龙门定位轴(X轴);钻削动力头横向定位轴(Y轴);钻削动力头进给轴(Z轴)。

每个数控轴都采用精密直线滚动导轨导向,AC伺服电机+滚珠丝杠驱动。

本机床通过上位机软件自动处理出工进起始点和结束点,不仅能钻通孔还可以钻盲孔、阶梯孔、孔端倒角,具有加工效率高,工作可靠性高,结构简单,维护成本低等优点。

本机床采用集中润滑系统,代替人工手动操作,确保功能部件得到良好的润滑,提高机床性能,延长使用寿命。

本机床钻头冷却采用循环水冷,万向喷嘴装在钻削主轴箱上,始终把冷却液喷在工件钻孔处。

机床配有冷却液过滤循环装置。

床身下装有平板链式排屑器,能自动将铁屑送至机床一端的集屑小车中,小车有轮,可倾倒。

控制系统采用我公司自主开发的与三菱可编程控制器(FXIN60MT)相配套的上位机编程软件。

自动化程度高。

软件工作平台为WIN2000/XP,操作界面友好,资源管理清晰有效,具有强大的编程功能;具有人机对话、自动报警等功能;工件尺寸可以人工键盘输入,也可以U盘接口输入。

本机床配置的滚珠丝杠、直线导轨副、液压件、电气件、伺服电机、变频器等,多为世界知名品牌。

故障少,开机率高。

本机床除两点液压夹钳夹紧外,另外通过T型槽夹板组或者C型夹(U型夹)增加第三点支撑。

三、主要技术参数:

PLD2012型龙门移动式数控平面钻床主要外购件目录

PLD2012型龙门移动式数控平面钻床随机备品备件清单。