670t/h褐煤锅炉燃烧调整试验分析及优化运行

- 格式:pdf

- 大小:121.71 KB

- 文档页数:1

670t/h锅炉排烟温度高的原因分析及改进

汪建民

【期刊名称】《江苏电力技术》

【年(卷),期】1998(000)002

【摘要】分析670t/h锅炉排烟温度高的原因,提出并实施增加一级省煤器的改造方案。

经改造,该炉排烟温度可降低约26℃,供电煤耗下降5.46g/kW.h,年节约300万元左右。

【总页数】3页(P13-15)

【作者】汪建民

【作者单位】华能淮阴电厂

【正文语种】中文

【中图分类】TM621.2

【相关文献】

1.电站锅炉排烟温度高的原因分析及改进措施 [J], 邱中;梁进林;邱兵

2.300MW机组锅炉排烟温度高的原因分析及改进措施 [J], 蔡勇

3.锅炉排烟温度高的原因分析及改进 [J], 刘兆俊

4.SG-420/13.7-M417型锅炉排烟温度高原因分析及改进 [J], 孟德峰;贾利;邓文俭

5.电站锅炉排烟温度高的原因分析及改进措施 [J], 高景龙

因版权原因,仅展示原文概要,查看原文内容请购买。

燃煤锅炉燃烧优化运行分析摘要:锅炉运行的安全性和经济性主要取决于锅炉的燃烧是否优化调整。

燃煤锅炉的优化调整、优化运行是锅炉节能降耗、提高能源利用率的有效措施。

本文针对锅炉优化的运行途径和燃烧优化调整进行了探讨。

关键词:锅炉燃烧;锅炉效率;优化运行一、引言锅炉的运行参数主要是过热蒸汽压力,过热蒸汽,饱和水位和锅炉蒸发量等,其运行过程则表现为一个复杂的参数变化过程。

在实际情况下,锅炉运行工况经常是不稳定的。

各种各样的原因都会引起工况变化,而最后则表现为运行参数的变化。

例如当汽轮机组所需要的蒸汽流量变动时,锅炉汽压、汽温、水位都随着改变。

此时,必须对锅炉的燃料量、风量、给水量等作相应的调整,才能使锅炉的蒸汽量与汽轮机组负荷相适应。

二、锅炉燃烧的优化目标锅炉燃烧优化控制系统,根据锅炉的负荷和煤种,实时优化锅炉配风、配煤燃烧等运行方式,指导锅炉燃烧调整,通过对锅炉操作参数进行以性能为闭环的动态优化控制,提高锅炉燃烧效率,降低发电煤耗,同时减少烟气NOx排放,实现锅炉的经济环保运行。

三、锅炉优化的运行途径,优化选取煤质1、煤质对锅炉的影响一般情况下,锅炉最好使用设计煤种或与设计煤种接近的煤种,以确保燃烧稳定。

煤炭质量变化,对锅炉的稳定燃烧和正常供热运行带来很大影响。

1.1煤质对锅炉稳定燃烧的影响煤的发热量是反映煤质好坏的一个重要指标,当煤的发热量低到一定数值时,不仅会影响燃烧不稳定不完全,而且会导致锅炉熄火,使锅炉出口温度很难达标,影响正常运行。

?挥发分在较低温度下能够析出和燃烧,随着燃烧放热,焦碳粒的温度迅速提高,为其着火和燃烧提供了极其有利的条件,另外挥发分的析出又增加了焦碳内部空隙和外部反应面积,有利于提高焦碳的燃烧速度。

因此,挥发分含量越大,煤中难燃的固定碳成分越少,煤粉越容易燃尽,挥发分析出的空隙多,增大反应表面积,使燃烧反应加快。

挥发份含量降低时,煤粉气流着火温度显著升高,着火热随之增大,着火困难,达到着火所需的时间变长,燃烧稳定性降低,火焰中心上移,炉膛辐射受热面吸收的热量减少,对流受热面吸收的热量增加,尾部排烟温度升高,排烟损失增大。

锅炉燃烧调整的优化分析摘要:锅炉燃烧的稳定与否,直接关系到整个机组的安全运行。

锅炉燃烧工况是否正常,可以通过氧量表,炉膛负压表的指示来判断,同时配合对火焰的监视来判断。

正常稳定的燃烧应具有光亮的金黄色火焰,并且均与的充满整个炉膛,不应过于明亮或过暗,且不应触及四周水冷壁;火焰中心应位于炉膛的中部,下部不低于冷灰斗一半;火焰中不应有煤粉析出,不应有明亮的火星,火焰不能有忽明忽暗的脉动闪动,运行中若燃烧不稳,不仅会引起蒸汽参数的波动,影响负荷的稳定,而且还会对锅炉、蒸汽管道、汽轮机带来冲击。

若发生炉膛灭火,则后果更为严重。

关键词:燃烧;燃烧调整1 影响燃烧的因素⑴炉膛热负荷大小。

⑵送入燃料的质量(成分、发热量与均匀性)。

⑶热风比例大小。

⑷风温高低与风速大小。

⑸风量调整。

⑹火焰中心。

2 锅炉燃烧调整优化分析为了进一步降低锅炉煤耗,有必要对影响锅炉效率的因素进行分析,找出有效的运行方式,以提高锅炉效率,达到节能增效的目的。

就锅炉而言,一方面应通过调整运行方式尽量减少各种损失;另一方面,则应提高蒸汽参数,减少减温水量和排污量。

在所有损失中,排烟热损失和未完全燃烧热损失占主要,因此有效地减少这些损失,能提高锅炉效率。

2.1 影响排烟热损失的因素影响排烟热损失的主要因素是排烟温度和排烟量。

一般来说,排烟温度每上升 10 ℃,则排烟热损失增加 0.6%~1%,所以要全面分析造成锅炉排烟温度升高的各种因素,制定出切实可行的措施以达到降低排烟温度,减少排烟损失,提高锅炉效率。

排烟量主要由过剩空气系数和燃料中的水分来决定,而燃料中的水分则由入炉煤成分来决定。

影响排烟温度和排烟量的主要因素有漏风、受热面积灰和结渣、环境温度(即空预器入口温度)和入炉煤的成分。

2.2 影响未完全燃烧热损失的因素⑴煤质。

燃料中挥发成分含量较高时,煤粉著火容易,同时燃烧过程稳定,未完全燃烧热损失也较小。

如果燃料中灰分含量较高时,则燃烧稳定性差,而且由于灰分的隔绝作用,煤的燃尽性能较差。

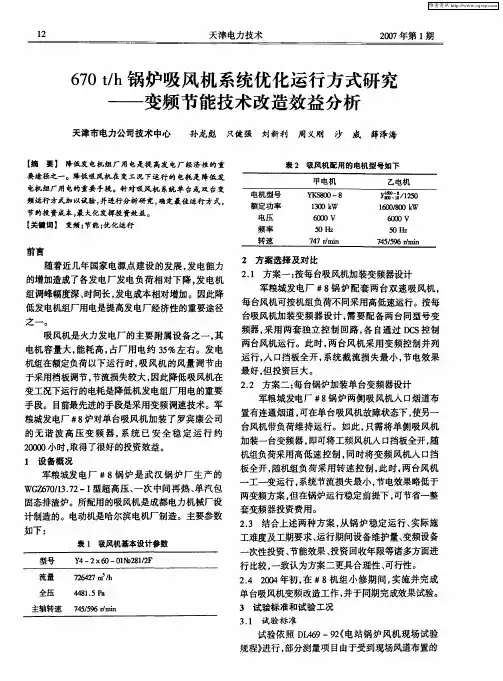

燃用褐煤六角切圆670t/h炉低Nox煤粉燃烧技术的研究孙治坤1,李争起2,张寅3,成庆刚3,庄国中3,果志明31.黑龙江省电力公司,黑龙江哈尔滨 1500012.哈尔滨工业大学,黑龙江哈尔滨 150001,3北京国电龙高科环境工程技术有限公司工程部,黑龙江哈尔滨 150001摘要:目前我国火力发电厂普遍存在NOx排放量高的环境污染问题,某厂燃用褐煤六角切圆670t/h炉针对此问题,进行了如下改造:1、将原有燃烧器全部改造为水平浓淡风煤粉燃烧器,由于水平浓淡两股一次风煤粉气流各自远离燃料的化学当量比,可有效减少NOX的生成;2、在燃烧器顶部增设燃烬风喷口,使下部主燃烧区域处于氧浓度较低的气氛,可有效减少NOx的生成;3、将上、中层燃烧器的下二次风射流轴线向水冷壁偏转一定角度,加大上排燃烧器的二次风切圆直径,推迟二次风与一次风风粉混合物的混合,减少着火阶段的供氧量,可有效减少NOx的生成。

试验结果证明,额定负荷下NOx排放量显著降低,折算排放量为315.4 mg/m3(O2=6%,干烟气),远低于中国对NOx的排放标准,锅炉效率可达91.85%,比原设计值高1.32%。

关键词:煤粉燃烧;水平浓淡;NOx排放量1 低NOx煤粉燃烧技术研究的意义能源是国民经济发展的支柱。

清洁和高效能源为主的能源结构是可持续发展的基础,我国现行的能源结构对经济与环境构成了严重威胁,已成为制约我国可持续发展总体战略能否顺利实施的关键因素[1]。

国家环保局于1996年发布的《火电厂大气污染排放标准》(GB13223-96)中明确规定:300MW及以上机组,固态排渣煤粉炉NOx排放量不得超过650mg/m3,液态排渣煤粉炉NOx排放量不得超过1000mg/m3。

据调查,我国燃煤电站锅炉NOx的排放范围为600~1200mg/m3(固态排渣煤粉炉),850~1150mg/m3(液态排渣煤粉炉)[2]。

预计到2005年NOx总排放量将达488.48万吨,到2010年将达到594.74万吨[3]。

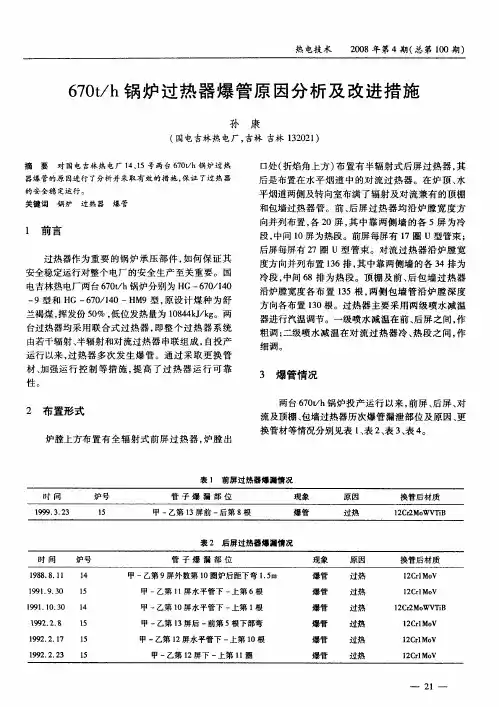

670t/h锅炉过热器泄漏原因分析及改进措施单位:姓名:内容摘要通过对我厂#1、2炉过热器爆管宏观断裂特征和微观组织的观测,对过热器爆管原因进行了综合性的分析,查明了爆管原因主要是过热器超温过热引起的后果,并提出了相应的合理化建议。

1.1概述我厂#1、2炉为哈尔滨锅炉厂生产,型号为HG-670/140-WM-2型燃用无烟煤的超高压参数带一次再热的单汽包自然循环固态排渣锅炉。

与20万千瓦汽轮发电机组配成单元制机组。

过热器是将汽包来的饱和蒸汽干燥并过热到一定温度的热交换设备。

该类锅炉过热器系统包括全辐射型的前屏过热器、半辐射型的后屏过热器,组成辐射对流式过热器系统。

过热器的蒸汽高温段采用对流型,低温段采用辐射或半辐射型,以降低受热面管壁钢材温度。

为了减少热偏差,该过热器系统采用沿过热器宽度方向进行多次交叉汇合。

其过热器流程如下:汽包引出饱和蒸汽→顶棚和包墙过热器→全辐射前屏过热器→一级喷水减温→后屏过热器→后屏出口联箱→汽汽加热器→对流过热器冷段→二级喷水减温→对流过热器热段→集汽联箱→汽机高压缸。

过热器汽温以喷水减温调节为主,采用二级喷水,减温水来自高加前,一级减温器装在前屏和后屏之间,以保护后屏过热器,二级减温器装在对流过热器冷段和热段之间,用来最终调节锅炉出口温度,同时保护热段对流过热器。

#1、2炉对流过热器材质为12Cr1MoV,规格为42*5.5mm。

共114排。

对流过热器冷段蛇形管逆流至二级喷水减温器,经喷水减温后,左右交换位置。

对流过热器热段蛇形管顺流至对流过热器出口联箱,再由连接管引至集汽联箱。

#1炉对流过热器爆管情况列表如下:主蒸汽压力13.73Mpa,主蒸汽温度540˚C。

#1炉于1992年08月投运至2003年12月30日,共发生对流过热器爆管12次。

#2炉于1993年09月投运至2003年12月30日,共发生对流过热器爆管2次。

1.2 #1炉对流过热器爆管原因分析可见#1炉对流过热器爆管事故频繁,为查明原因,对其进行取样分析。

燃烧调整与运行优化分析摘要:锅炉、汽轮机、发电机是火电厂主要的机器设备,这设备的运行状态和效率会直接影响电厂的发电效率和发电安全性。

燃煤锅炉作为火电厂发电所需要的能源的提供设备,在火电厂发电过程中起着很重要的作用。

随着我国电力行业改革的不断深入,对于电厂锅炉的燃烧和运行机制不断优化成为电厂工作的重点,各电厂要不断提高锅炉燃烧的安全经济运行水平。

关键词:火电厂;锅炉燃烧;运行优化在发电运行过程中,通过燃烧锅炉实现发电供电,锅炉燃烧产生热能,为发电厂汽轮发电机组提供动力,通过蒸汽提供,实现锅炉本体和一些辅助设备的运行,燃料在锅炉炉膛中释放热能,经金属壁面传热后,让锅炉水转化成具有一定压力和温度的过热蒸汽,这样就能把蒸汽送到汽轮机中,汽轮再形成动力驱动形成发电,全面保证供电用电稳定。

锅炉燃烧过程非常重要,特别是在火电厂发电运行中有着举足轻重的作用。

燃烧过程需要消耗大量的能源,只有全面改进与优化火电厂锅炉燃烧流程,才能提高效能,保证供电效果。

一、火电厂锅炉燃烧优化重要性为了全面实现过程优化,则需要做好技术选择,通过先进的技术措施确保锅炉有效运行并实现可观效益。

在优化调整中,需要细化流程,保证供电的需求外,还需要提高产能。

电站锅炉燃烧优化主要就是通过合理调整锅炉燃料供给,按照适配参数,做好风量选定,这种方法不但有效改变了锅炉燃烧控制方式,同时,也能从本质上促进炉膛内燃料快速燃烧,形成稳定而持续的热量,确保了承载机组负荷最优。

调整燃烧优化的目的主要就是满足外界电负荷蒸汽量,实现电站锅炉运行安全。

具体表现一是充分实现了电站锅炉设备稳定汽压,使汽温达到运行标准,确保锅炉蒸发量满足运行基本需求,实现稳定供应。

二是电站锅炉炉膛内燃料燃烧过程更加安全可靠,通过改进后的设备,能够实现燃烧火焰的均匀分布,确保充满炉膛内部,避免出现不必要的结渣现象,同时,通过有效的燃烧,也会保证燃烧器及锅炉水冷壁,锅炉内过热器温度得到有效保证。