高固含环氧漆

- 格式:doc

- 大小:107.50 KB

- 文档页数:3

环氧富锌底漆环氧, 富锌底漆环氧富锌底漆是以锌粉为填料,固体环氧树脂为基料,以聚酰胺树脂或胺加成物为固化剂,加以适当混合溶剂配制而成的高固体分环氧底漆,其中锌粉在涂料中的含量要超过85%,以形成连续紧密的涂层而紧密地与金属接触。

由于在涂膜受侵蚀时锌的电位比钢铁的电位低,因此涂膜中的锌为阳极,先受到腐蚀,基材钢铁为阴极,受到保护。

而锌作为牺牲阳极形成的氧化产物又对涂膜起到一种封闭作用,更加强了涂膜对基体的保护。

环氧富锌底漆不但防腐性能良好,而且附着力强,并与下道涂层,如环氧云铁中间漆和其他高性能面漆有着良好的粘结性。

此外,由于涂膜中锌粉含量极高,因此此底漆在今后的焊接工艺中不会破坏和脱落,这使环氧富锌底漆可用于一般钢板上作车间预涂底漆用,20μm的环氧富锌底漆涂膜,其防锈性能可超过6个月。

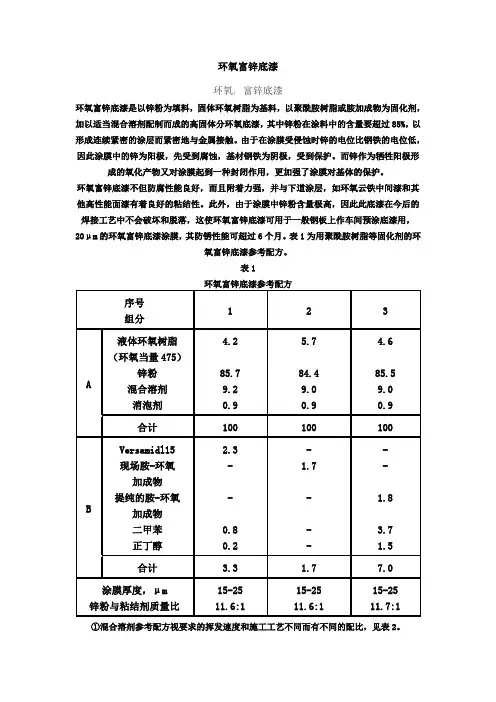

表1为用聚酰胺树脂等固化剂的环氧富锌底漆参考配方。

表1①混合溶剂参考配方视要求的挥发速度和施工工艺不同而有不同的配比,见表2。

②Versamild 115聚酰胺固化剂为Henkel公司产品,胺值为230~245。

前言溶剂在漆中的作用往往不为人们重视,认为它是挥发份,最后总是挥发掉而不会存留在漆膜中,所以对漆膜质量影响不大。

实际上,各种溶剂的溶解力,挥发速率等因素将极大地影响油漆生产、贮存、施工、漆膜光泽、附着力及表面状态等多方面的性能。

在常规液态涂料中溶剂约占30-50%体积份。

溶剂在涂料中的主要作用有:◆溶解、分散涂料中的树脂,并调节其粘度和流变性,使其易于涂装。

◆增加涂料储存稳定性。

◆改善涂膜外观,如光泽丰满度等。

◆增加涂料对被涂基材的润湿性,提高附着力。

◆组成合理的挥发速率赋予涂料最佳的流动性和流平性。

不同树脂系列只能溶于不同活性溶剂中,在同一油漆配方中,常常采用多种树脂,所以多种活性溶剂配合可达较佳效果。

配方原则:在T各活性溶剂间取得性能最稳定和最佳平衡,同时尽可能多地加入填充溶剂优化成本核算和调节施工粘度。

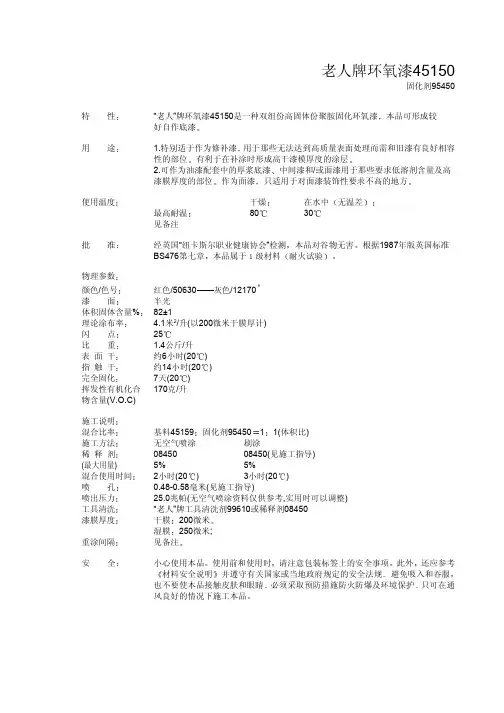

老人牌环氧厚浆漆45880/45881高温漆45881: 基料:45889 固化剂:95881低温至中温漆45880: 基料:45889 固化剂:95880概 述:老人牌环氧厚浆漆45880/45881是一种双组份聚酰胺加成物固化的高固体份环氧厚浆涂料,其漆膜坚韧,具有良好的润湿性,可低温固化。

用 途:可自作底漆用于表面容忍性涂层配套,也可在要求低VOC的重防腐涂料配套中作中间漆和/或面漆之用。

根据规格书要求作修补用多用途涂料,用于压载舱和水下船壳以及上述情况下的新钢材等需要极少数产品而非更多使用专用产品的场合。

可指定用于需要延长重涂间隔以加涂聚氨酯面漆的场合(常称为过渡涂层)。

可直接涂在已固化的硅酸锌底漆(GALVOSIL 产品)或金属喷涂表面以减少起泡。

如果环氧涂料用于室外环境下的外观可以接受,则本品也可作为面漆使用。

使用温度:干燥条件下,最高使用温度:120℃认 证:经英国“纽卡斯尔职业健康协会”检测,本品对谷物无害。

符合美国联邦条例第175.300部分关于在内部表面积大于1000米2的空间内运载干食物的的规定。

老人牌环氧厚浆漆45881符合Aramco规定中的第APCS 1,APCS 12,APCS 26和26T条。

根据英国BS 476 Part7:1997(耐火试验)标准,本品归属一级材料。

由丹麦、法国、西班牙、新加坡、马来西亚和印度尼西亚的相关部门根据国际海事组织IMO resolution MSC 61(67)批准老人牌环氧厚浆漆45880为“低火焰传播材料”。

本品获得丹麦、法国、西班牙、新加坡、马来西亚和印度尼西亚的EC型检测认证。

符合EU Directive 2004/42/EC,j子类别(见下页“备注”)。

物理参数:产品号:4588045881颜色/色号:灰色/12170* 灰色/12170*漆 面:半光 半光体积固体含量:77±1 ﹪ 77±1 ﹪理论涂布率: 3.9米2/升(以200微米干膜厚计) 3.9米2/升(以200微米干膜厚计)闪 点:35℃ 35℃比 重: 1.4公斤/升 1.4公斤/升指 触 干:约4小时(20℃) 约3小时(30℃)完全固化:7天(20℃) 5天(30℃)220克/升 220克/升挥发性有机化合物含量(V.O.C):*根据颜色分类列表,可提供其它颜色(包括云母氧化铁色,色号12430)。

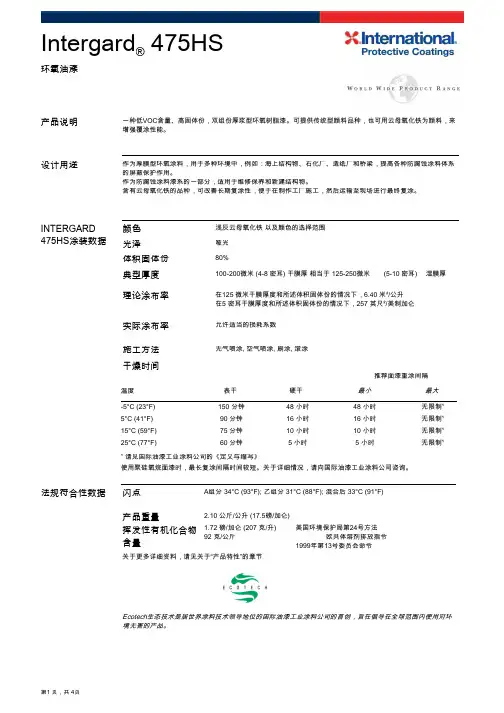

厚浆型环氧漆一、基本信息厚浆型环氧漆是一种低VOC含量、高固体份,双组份厚浆型环氧树脂漆中文名称厚浆型环氧漆体积固体份8 0%光泽哑光实际涂布率允许适当的损耗系数二、基本介绍厚浆型环氧漆是一种低VOC含量、高固体份,双组份厚浆型环氧树脂漆。

可提供传统型颜料品种,也可用云母氧化铁为颜料,来增强覆涂性能。

三、设计用途厚浆型环氧漆作为厚膜型环氧涂料,用于多种环境中,例如:海上结构物、石化厂、造纸厂和桥梁、提高各种防腐蚀涂料体系的屏蔽保护作用。

作为防腐蚀涂料漆系的一部分,适用于维修保养和新建结构物。

含有云母氧化铁的品种,可改善长期覆涂性,便于在制作工厂施工,然后运输至现场进行最终覆涂。

四、表面处理厚浆型环氧漆所有待涂覆的表面均应清洁、干燥、无污染。

涂漆之前,所有表面均应根据ISO 8504:2000标准进行评估和处理。

预涂底漆的表面厚浆型环氧漆应该总是涂覆于推荐的防锈漆之上。

底漆表面应该干燥、无污染,且厚浆型环氧漆必须在规定的重涂间隔内进行涂覆(参阅有关产品说明书)。

剥落和损伤的区域应该加以处理,达到规定的标准(例如Sa2 1/2(ISO8501-1:1988)或SSPC-SP6 喷射处理标准,或者SSPC-SP11人工/动力处理标准),且在涂覆厚浆型环氧漆之前先对这些部位补涂底漆。

预涂含锌底漆的表面检查底漆表面是否清洁、干燥、无污染和锌盐,然后再涂覆厚浆型环氧漆。

确定含锌底漆完全固化后再涂覆其它漆料。

产品特性:厚浆型环氧漆主要作为厚膜膜屏蔽涂层,为漆系提供屏蔽保护作用。

采用无气喷涂施工,可获取一道涂层的最高膜厚。

采用无气喷涂以外的其它施工方法,不可能达到所要求的涂膜厚度。

采用空气喷涂施工,为了达到最高膜厚,需要进行多道交叉喷涂。

在低温或高温下施工,为了达到最高膜厚,可能需要特殊的施工技术。

采用刷涂或滚涂方法施工厚浆型环氧漆时,为了达到规定的干膜总厚度,必须施工多道涂层。

表面温度必须始终保持在露点以上至少3℃(5°F)。

高固体分环氧涂料的制备与研究康瑞瑞;李陈郭;李至秦;杨名亮;苏雅丽;方大庆【摘要】以自制低黏度二聚酸改性环氧树脂(HEH)、双酚A环氧树脂和低黏度固化剂开发出VOC含量为79.2g/L的高固体分环氧涂料.采用盐雾试验、3.5%NaC1溶液和10%NaOH溶液浸泡试验、阴极剥离试验研究了HEH用量、颜料体积浓度(PVC)以及固化剂对涂层防腐性能的影响.采用SEM、EIS和DSC对涂层性能进行了表征.结果表明:HEH与E51按质量比1∶1复配,PVC=0.30且使用脂环胺固化剂时,涂层孔隙率小,致密性好,防腐性能优异.%A high solid epoxy coating with VOC of 79.2 g/L was developed by using self-prepared low viscosity epoxy resin (HEH) modified by dimer acid,bisphenol A epoxy resin and low viscosity curing agent.The effects of the amount of self-prepared resin,the PVC of coatings and the curing agents on the corrosion resistance of the coating were studied by salt spray test,3.5% NaCl (aq) and 10% NaOH (aq) soaking test and cathodic stripping test.The coatings were also characterized by SEM,EIS and DSC.The results showed that when HEH and E51 were blended at with a mass ratio of 1 ∶ 1,PVC =0.30 and the curing agent was alicyclic amine,the cured coating exhibited small porosity,good density and excellent corrosion resistance.【期刊名称】《涂料工业》【年(卷),期】2017(047)012【总页数】6页(P36-41)【关键词】改性环氧树脂;高固体分涂料;防腐;VOC【作者】康瑞瑞;李陈郭;李至秦;杨名亮;苏雅丽;方大庆【作者单位】厦门双瑞船舶涂料有限公司,福建厦门361101;厦门双瑞船舶涂料有限公司,福建厦门361101;厦门双瑞船舶涂料有限公司,福建厦门361101;厦门双瑞船舶涂料有限公司,福建厦门361101;厦门双瑞船舶涂料有限公司,福建厦门361101;厦门双瑞船舶涂料有限公司,福建厦门361101【正文语种】中文【中图分类】TQ637.85海洋环境具有强烈的腐蚀破坏性,船舶与海洋工程结构长期处于恶劣的海洋环境下,腐蚀非常严重。

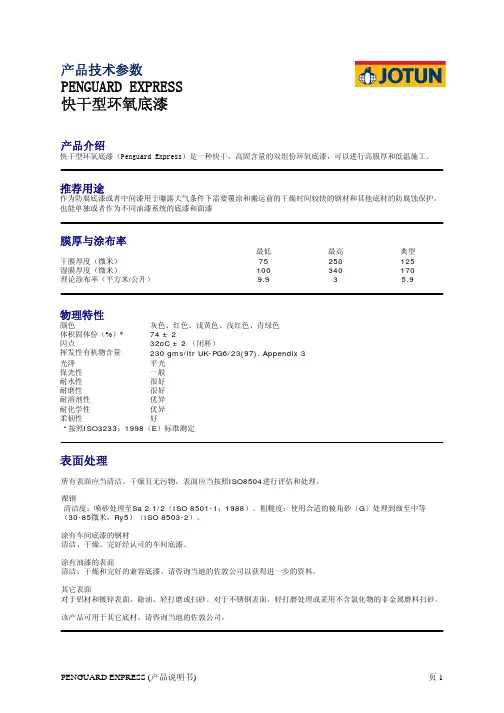

SIGMACOVER 380 高固态环氧漆 380共 三 页简 介 主要性能 双组份高固态环氧底面漆 — — — — — — — 多用途环氧底漆 适用于水下部位(压载水舱,船底) 优异的防锈、防水性能 良好的柔韧性 能耐设计良好的阴极保护 优良的干燥和固化性能 适合新造船和修船 2007年1月版颜色与光泽 基本数据 比 重 体积固体含量 挥发性有机成分(VOC) 推荐干膜厚度 理论涂布率 表干时间 覆涂间隔 完全固化 贮藏有效期 (阴凉干燥处) 推荐底材 状况与温度绿灰和灰色 - 蛋壳光 (20℃:混合产品数据) 1.4克/厘米3 80% ±2% 最大161克/公斤(按1999/13/EC,SED标准) 最大225克/升(约1.9磅/加仑) 125-200微米(根据配套要求) 6.4 米²/升,干膜厚度125 微米;4.0 米²/升,干膜厚度200 微米* 3 小时* 最小:8小时* 最大:28天* 7 天 (成份数据) 12 个月— 对于水下部位: • 钢材: 喷砂(干式或湿式)处理达到ISO标准Sa2.5级;喷砂后表面粗糙 度为(Rz)30-75微米 • 涂有认可的无机锌车间底漆的钢材: 焊缝及烧损处喷砂处理达到 ISO 标 准 Sa2.5 或 Sa2 级,去除至少 70%的车间底漆;或动力工具处理至 SPSS 标准 Pt3 级或 ISO 8501-3 P2 级 — 对于暴露于大气中的部位: · 钢材: 喷砂处理(干式或湿式)达到 ISO 标准 Sa2.5 级, 喷砂表面粗糙度达 (Rz)30-75 微米 · 涂有车间底漆的钢材: 处理达 SPSS 标准 Pt3 级 · 镀锌钢材: 清除油脂, 盐, 污染物并粗化表面1/3SIGMACOVER 380 高固态环氧漆 380— — — 施工与固化时基底温度必须高于 5℃并至少高于露点 3℃ 施工与固化时相对湿度不大于 85% 表面清洁度为 ISO 8502-3 标准的 1 级(仅对尺寸为 3、4、5 级的大颗粒 灰尘;但任何肉眼可见的小颗粒灰尘也必须清除干净)使用说明混合体积比 = 80 : 20 — 基料与固化剂混合后,温度需高于15 ℃,否则需添加稀释剂才能达到 施工粘度 — 过多稀释剂会导致抗流挂性降低与固化减慢 — 稀释剂应在基料与固化剂混合后添加 底材温度高于10℃时,无 20℃时4小时*熟化时间 混合使用期 无气喷涂 推荐稀释剂 稀释剂体积 喷咀孔径 喷出压力 刷涂 工具清洗安全防范稀释剂91-92 0-10%,根据所需膜厚及施工条件 约0.46-0.53 毫米(0.018-0.021 英寸) 20-25 兆帕(约200-250大气压或2800-3500 磅/英寸²) 仅用于修补和预涂 稀释剂90-53涂料及推荐的稀释剂见安全表 1430,1431 和相关材料的安全数据 这是溶剂型涂料,必须避免吸入漆雾和溶剂, 并尽量不使皮肤和眼睛暴露, 避免接触到未干的油漆附 录 膜厚与涂布率 理论涂布率(米²/升) 干膜厚度 (微米) 6.4 125 5.0 160 4.0 2002/3SIGMACOVER 380 高固态环氧漆 380覆涂间隔时间表 (干膜厚度125 微米) 底材温度 5℃ 10℃ 20℃ 30℃ 最小间隔时间(小时) 48 24 8 4 对于暴露于大气中的部位 不暴露于直射阳光下 最大间隔时间(月) 6 6 6 6 暴露于直射阳光下 最大间隔时间(月) 3 3 3 3 对于压载水舱 最大间隔时间(天) 28 28 28 28 — 表面须干燥无污染物,覆涂间隔时间过长时表面需拉毛处理 固化时间表 (干膜厚度125 微米) 底材温度 5℃ 10℃ 20℃ 30℃ 40℃ 表干(小时) 24 12 3 2 1 干硬(小时) 完全固化(天) 48 20 24 14 8 7 6 4 4 3— 施工及固化过程中必须有足够的通风(参阅表1433 和1434) 混合后使用期 基底温度 时间(小时)全球适用性15℃ 620℃ 430℃ 240℃ 1SIGMA涂料的意图是在全世界范围内提供相同的产品,但有时需要对产品作 细小的修改以满足各地和国际规范/实情,在这些实情下,应使用变更的产 品数据参 考 产品数据说明 安全指导 密闭场所安全和健康安全 爆炸危害 -毒品危害 密闭舱室内的工作 通风技术指导请参阅表1411 请参阅表1430 请参阅表1431 请参阅表1433 请参阅表 1434产品说明书编号79793/3。

无溶剂环氧涂料标准-概述说明以及解释1.引言1.1 概述无溶剂环氧涂料是一种在涂料中不含有机溶剂的环氧涂料。

与传统溶剂型环氧涂料相比,无溶剂环氧涂料具有环保、低挥发性和高固体份等显著特点。

无溶剂环氧涂料的应用领域不断扩大,已广泛应用于建筑、船舶、汽车、电子等领域。

本文主要围绕无溶剂环氧涂料的标准展开讨论。

首先,将详细介绍无溶剂环氧涂料的定义和特点。

随后,将探讨无溶剂环氧涂料在建筑、船舶、汽车、电子等领域的应用情况,并对其优势进行分析。

本文的目的在于提供关于无溶剂环氧涂料标准制定的重要性,在结论部分将对无溶剂环氧涂料的发展前景进行展望,并总结本文的主要内容。

无溶剂环氧涂料的标准制定对于促进环境保护和推动涂料行业的可持续发展具有重要意义。

通过制定统一的标准,可以确保无溶剂环氧涂料产品的质量和性能符合要求,为消费者提供更加稳定可靠的产品。

通过本文的阐述,希望能够提高人们对无溶剂环氧涂料的认识,推动无溶剂环氧涂料的应用和发展,并为行业的标准制定提供参考和借鉴。

1.2 文章结构本文将按照以下结构进行阐述无溶剂环氧涂料标准:第一部分是引言,主要包括概述、文章结构和目的。

在这一部分,将简要介绍无溶剂环氧涂料的背景和意义,然后介绍本文的结构框架和目标。

第二部分是正文,主要内容包括无溶剂环氧涂料的定义、特点和应用领域。

在这一部分,将详细解释无溶剂环氧涂料的概念和特性,以及其在不同领域的应用,包括建筑、汽车、电子等。

第三部分是结论,主要包括无溶剂环氧涂料的发展前景、标准制定的意义和总结。

在这一部分,将展望无溶剂环氧涂料在未来的发展趋势,并探讨无溶剂环氧涂料标准制定对产业发展的重要性,最后对全文进行总结。

通过以上结构,本文将全面介绍无溶剂环氧涂料标准的相关内容,从定义、特点到应用领域,并展示了其未来的发展前景和标准制定的重要意义。

读者可以通过逐步阅读,深入了解无溶剂环氧涂料标准的相关知识。

1.3 目的目的部分的内容可以包括无溶剂环氧涂料标准的制定目的以及在实际应用中的重要性等方面的内容。

高固含环氧底漆涂装

简易施工方案

一基础要求

为了使起沙、起粉混凝土达到较为理想的使用效果,要求对基面整体检查,对起壳、龟裂、麻面、疏松、空鼓,等现象进行综合处理,以使工作面达到基本平整、干燥、清洁的效果。

二施工工艺

基面清洁→喷涂环氧高固含底漆层→辊涂环氧底漆1遍→自检→验收。

三具体操作方法

1、喷涂环氧高固含底漆层:将环氧底漆严格按1:2进行配比(环氧树脂1份,配置环氧固

化剂2份)用专业喷涂机均匀喷涂于地表,要求垂直施工,不要有遗漏部位。

(每平方用量

0.1公斤)

2、锟涂环氧底漆层:将环氧底漆严格按1:2进行配比(环氧树脂1份,配置环氧固化剂2

份)用专业滚筒均匀锟涂于地表,要求垂直施工,不要有遗漏部位。

(每平方用量0.15公斤)

苏州康仕达地坪工程有限公司。

环氧聚硅氧烷面漆主要组成 环氧聚硅氧烷面漆是一种高性能,高固体含量的双组份面漆,符合所有现行的VOC 法规,且不含铅、铬等重金属,不含异氰酸盐。

主要特性 环氧聚硅氧烷面漆不但具有环氧树脂漆高附着力、屏蔽阻隔性能、耐化学腐蚀强等优点,还具有超过聚氨酯类面漆优秀的光泽和持久的鲜艳的颜色等优点。

环氧聚硅氧烷面漆高光泽,可自做底漆,也可直接施涂于无机富锌漆的表面。

环氧聚硅氧烷面漆表面光泽和外观的持久性超过最优良的聚氨酯涂料,且具有卓越的耐酸性和耐腐蚀性,可在室温下固化,高固体含量,符合环保之挥发性有机物要求。

可使用刷涂、滚涂或喷涂施工而无需稀释,同时对化学品的喷溅和外溢具有极佳的抵抗性。

主要用途 环氧聚硅氧烷面漆作为高性能抗腐蚀涂料系统的面漆,可牢固地附着在新建筑、维修及现场维修中的碳钢、旧涂层及涂无机硅酸锌的表面上。

环氧聚硅氧烷面漆适用于长效防腐蚀和高耐候性。

工业及发电厂:发电厂、废水处理厂、造纸厂、化工和石油化工厂等;钢结构:桥梁、船舶、储罐管道、甲板,船的舷侧和上层建筑、水线间船壳、大型平底船及离岸平台;混凝土墙和地面交通运输:铁路卡车车厢的外部、交通工具巴士、货车。

技术指标颜色外观 可调多种颜色 光泽 有光 体积固体份 72%典型厚度 干膜厚度80-120µm理论涂布率 80微米的条件下,7.31平方米/公斤 实际涂布率 根据损耗系数而定 比重 1.23千克/公升 包装规格 25公斤/组施工方法无气喷涂、空气喷涂、刷涂、滚涂包装规格 漆:20kg/桶 固化剂:5kg/桶干燥时间涂覆前表面没有粉化和其他污染物,如有必要,涂覆前采用动力工具充分拉毛。

配套用漆 低表面处理钢构维修用涂料 H53-88 环氧富锌底漆 E06-99无机富锌底漆H53-89 环氧云铁中间层漆 BZ04-70 聚氨酯中间漆 冷镀锌漆表面处理 所有需要涂覆表面均应清洁、干燥、无污染。

涂漆之前,所有表面均应根据ISO8504:1992标准进行评估和处理。

HTG112多功能高固含环氧防腐漆

一、产品简介:

本产品由高性能环氧树脂、耐酸碱颜填料、防锈颜料、溶剂、助剂等组成的双组份高性能防腐涂料。

固体含量高,可制成厚膜型保护层;漆膜坚韧,具有优异的附着力、柔韧性、耐磨性和抗冲击等物理性能;具有良好的耐水性和耐盐水性;具有优良的耐油性和抗化学药品性能;具有优良的耐久性和防腐蚀性能;用途广泛。

二、适用范围:

适用于海上平台等海洋工程设施、输油管道、水电站大型压力钢管、码头钢柱、桥梁、闸门、压载水舱、煤气贮柜及输气管、污水处理池、埋地管道等钢结构作重防腐蚀涂料之用。

四、主要特点

1)优异的耐候性、保色性;

2)优良的耐化学品性和耐盐雾性能;

3)漆膜坚韧,良好的耐冲击性和耐磨性;

4)优异的装饰性能和保护性能;

五、施工方法

1、开桶搅拌:打开桶后将涂料彻底搅拌至桶底无沉积物无色差即可涂覆。

2、表面处理要求:涂装金属表面时,要求喷砂、抛丸除锈达到国标 Sa212级,保

持表面干燥、无油污、灰尘等异物,并在4小时内涂装,请配套使用底漆使用。

3、混合比: 重量比 1(主漆): 0.2(固化剂) :0.2-0.3(稀释剂)

4、涂装方法:无气喷涂、空气喷涂、刷涂均可。

5、理论涂布率:干膜厚度100-180微米条件下,0.25-0.3公斤/ 平方米。

6、最后一道面漆涂装完工后,须自然固化7天后才能投入使用。

如果环境温度

低于10℃时,应适当延长。

7、施工条件:底材温度:5-40℃,并至少高于露点3℃,以防止结露。

相对湿

度:≤85%。

六、操作处置注意事项:

1、操作人员必须经过专门培训,严格遵守操作规程。

2、严禁密闭操作,加强通风。

建议操作人员佩戴过滤式防毒面具(半面罩),

戴化学安全防护眼镜,戴橡胶手套,工作鞋。

3、远离火种、热源,工作场所严禁吸烟火,禁用产生火花的设备和工具。

4、使用防爆型的通风系统和设备。

防止蒸气泄漏到工作场所空气中。

5、避免与氧化剂、还原剂、卤素接触。

防止静电积聚。

6、搬运时要轻装轻卸,防止包装及容器损坏。

7、配备相应品种和数量的消防器材及泄漏应急处理设备。

七、储存注意事项:

1、储存于阴凉、通风的库房。

保持容器密封。

2、远离火种、热源。

严禁与氧化剂、食用化学品混储。

3、采用防爆型照明、通风设施。

并具备防雷装置,灭火设备。

4、禁止使用易产生火花的机械设备和工具。

5、储区应备有泄漏应急处理设备和合适的收容器具。

八、包装贮存

1、包装:铁桶包装,每桶净重20kg 固化剂净重4KG 稀释剂净重12kg。

2、密封条件下有效期为1年,超过有效期,经检验合格可照常使用。