M701F4联合循环机组高压给水泵变频改造可行性分析

- 格式:pdf

- 大小:307.34 KB

- 文档页数:2

M701F4燃气—蒸汽联合循环机组TCA系统优化方案对M701F4机组的TCA典型设计进行优化,达到提高运行可靠性以及运行设备节能的效果。

标签:优化;节能;TCA系统1 水冷式TCA系统的简易流程三菱M701F4燃气-蒸汽联合循环机组,燃气轮机透平转子冷却空气系统(TCA系统)采用水冷式系统。

该系统通过管壳式空气冷却器的换热功能,利用余热锅炉高压给水系统的水来冷却燃气轮机压气机出口的空气,吸收了热量的水直接进入高压汽包。

由于热量在整个循环过程中基本上没有损耗,因此大大提高了整个联合循环的效率。

水冷式TCA系统的简易流程图如图1:从图1可看出,TCA出口给水进入余热锅炉高压汽包,因此TCA出口的温度需接近高压汽包内蒸汽饱和温度。

另外,由于TCA水侧出口水温高,容易在TCA出口管道中发生汽化,损坏管道和阀门,威胁TCA设备安全和机组的安全稳定运行。

为了避免汽化,需将TCA水侧出口管道的给水压力稳定在TCA出口水温度高15℃的温度所对应的饱和压力以上。

2 水冷式TCA系统优化方案根据东方现有执行项目的情况,为了保证管道和设备在机组的各种运行工况下都不发生汽化,通常需将高压给水泵的出口压力稳定在16.5MPa左右。

目前,国内电厂为了有效降低机组在启动、停机以及部分负荷时的能耗,通常会考虑将锅炉给水泵配置为变频泵或者液力耦合型式的给水泵。

但是,采用水冷式TCA 系统后,为了避免TCA水侧出口管道以及后端设备发生汽蚀,在部分负荷时也需要维持较高的给水压力,因此,采用变频给水泵的变频范围缩小,基本无法采用变频设备。

为了解决以上问题,结合各项目的需求和想法,现对该系统提出了以下一些优化方案:2.1 改变TCA换热器的设计,保证TCA气侧出口的设计温度不变,仅降低TCA水侧出口的设计温度(暂按降低10℃计算)。

降低TCA出口给水温度后,防止TCA内给水汽化的最小给水压力也随之下降,压力为14.1MPa。

但是采用该方案后,余热锅炉高压汽包的接近点温差也会随之增加。

某M701F燃机电厂6kV凝结水泵电机变频改造介绍摘要:介绍惠州LNG电厂三菱M701F燃气-蒸汽联合循环机组6kV凝结水泵电机变频改造的实施方案;结合变频改造前后参数的比较,展示了变频改造明显的节能降耗效果;通过变频改造将近一年时间的运行,提出了一些运行、维护方面的经验供大家交流。

关键词:凝结水泵;变频;节能降耗。

引言惠州LNG电厂一期3×390MW发电机组采用三菱M701F燃气-蒸汽联合循环机组。

作为广东电网调峰机组,一般情况下为两班制运行,即白天调峰运行,晚上负荷低谷时停机,周末根据负荷情况安排启停机。

每台机组正常情况下的负荷调节范围为240-390MW。

由于机组负荷经常处于变化之中,余热锅炉低压汽包对凝结水的需求量也处在不断变化之中,而单纯依靠余热锅炉低压汽包前给水气动调阀的调节,势必造成凝结水泵的功率浪费。

综合考虑机组运行安全可靠性,以及运行中和停机后的凝结水供应情况,决定首先对#3机组A凝结水泵进行变频改造,作为试点,观察其在安全、经济两方面的成效。

1凝结水泵介绍机组凝结水泵为上海凯士比生产的筒形立式凝结水泵,其电机型号为YLKS450-4,型式为Y型立式布置空-空冷。

电机额定参数为:630kW、6kV、70.5A、1480rpm。

机组凝结水泵所提供的凝结水的用户主要有余热锅炉低压汽包给水(400t/h以内)、各阀体的密封用水、汽机低压缸喷水(减温水)、凝汽器水幕喷水、低压轴封蒸汽减温水、中压旁路减温水等。

2变频改造介绍2.1变频工作原理:按照电机学的基本原理,电机的转速满足如下的关系式:n=(1-s)60f/p=n0(1-s)(p:电机极对数;f:电机运行频率;s:滑差)从式中看出,电机的同步转速n0正比于电机的运行频率(n0=60f/p),由于滑差s一般情况下比较小(0~0.05),电机的实际转速n约等于电机的同步转速n0,所以调节了电机的供电频率f,就能改变电机的实际转速。

M701F4型燃机“一拖一”多轴联合循环机组闭式水系统节能分析及优化措施作者:杨翔胜朱贺徐振谊来源:《科学与财富》2017年第24期摘要:本文针对M701F4型燃机“一拖一”多轴联合循环机组闭式水系统能耗较大的问题,对闭式水系统进行节能分析,并提出优化措施,以供大家一同探讨。

关键词:联合循环;闭式水;节能;优化1 引言某电厂现有两套额定功率为460MW的M701F4型燃机“一拖一”多轴联合循环机组,每套机组配置1台燃气轮机、1台汽轮机、1台余热锅炉和2台发电机。

燃气轮机、蒸汽轮机与发电机布置形式为双轴,额定转速3000r/min。

该厂两套机组自2014年9月建投产以来,闭式水系统一直存在能耗较高的问题,影响厂用电率。

因为投产时机组为新型机组,国内并没有更多先进运行经验可以借鉴,所以在投产后两年多的运行时间里,该厂技术人员一直对闭式水系统进行节能分析,积累了较多有效的节能措施,现将节能分析及优化措施进行总结梳理,对今后的同类型机组的运行具有一定的借鉴意义。

2 设备概况该厂两套机组闭式水系统均采用水质较好的除盐水或者凝结水补水,经闭式水泵升压,水水热交换器换热后,供水至燃气轮机、汽轮机、余热锅炉及发电机各辅助设备,直接或者间接带走各辅助设备产生的热量,保证辅助设备安全运行。

冷却辅助设备后的闭式水回到闭式水泵进口,形成一个循环。

两套机组的闭式水系统之间设置有两个联络电动阀。

每套机组闭式水系统分别配置一台变频器,两台闭式水泵,运行方式为:一用一备。

闭式水泵为单级双吸水平中分卧式离心泵,其参数如下:流量:1980 m3/h,扬程 53m,机械密封转速:1245 r/min,电动机端看为顺时针转向,必须汽蚀余量:5m,效率:90% 。

闭式水泵电机参数如下:400kW,6000V, 1486 r/min,额定电流:46.3A。

3 节能分析及优化措施3.1 单套机组运行,另一套机组备用时,闭式水系统母管制运行在两套机组正常运行时,每套机组闭式水系统彼此单独运行。

![给水泵变频改造可行性报告[管理资料]](https://uimg.taocdn.com/6f44206ff11dc281e53a580216fc700abb68528a.webp)

给水泵变频改造可行性报告[管理资料]《给水泵变频改造可行性报告》一、引言给水泵是给水系统中的关键设备,它的运行效率和稳定性对整个供水系统的运行非常重要。

传统的给水泵使用电阻或者节流阀来调节流量,效率低下且能耗高。

因此,通过将给水泵进行变频改造可以有效提高其能效,降低能耗,提高整个供水系统的可靠性和稳定性。

二、目标本报告的目标是评估给水泵变频改造的可行性,包括技术可行性、经济可行性和环境可行性。

三、技术可行性分析1.变频技术原理变频技术是通过改变电机的电源频率来调节电机的转速,从而实现对泵的流量和扬程的精确控制。

这种调速方式比传统的节流调速更加高效、可靠。

2.变频系统构成3.技术可行性分析在技术方面,给水泵变频改造已经得到了广泛应用,验证了其可行性。

变频器的性能稳定,控制精度高,适用于不同规模、不同扬程和流量的给水泵。

同时,变频器还能够对电机的起动电流进行控制,延长电机的使用寿命。

四、经济可行性分析1.成本估算2.经济效益五、环境可行性分析六、结论根据对给水泵变频改造的技术可行性、经济可行性和环境可行性的分析,可以得出以下结论:1.给水泵变频改造技术成熟,应用广泛,能够提高供水系统的稳定性和能效。

2.给水泵变频改造的经济效益显著,能够在短期内收回投资,并减少维护费用。

3.给水泵变频改造有利于减少能源消耗,降低环境污染。

综上所述,给水泵变频改造是可行的,具有良好的技术可行性、经济可行性和环境可行性。

在实际应用中,应根据实际情况进行具体技术方案设计,并结合经济和环境因素进行综合评估和决策。

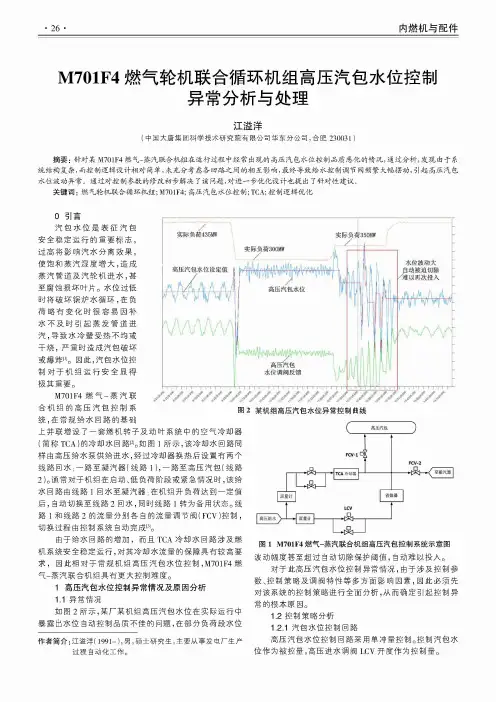

• 26 •内燃机与配件M701F4燃气轮机联合循环机组高压汽包水位控制异常分析与处理江溢洋(中国大唐集团科学技术研究院有限公司华东分公司,合肥230031)摘要:针对某M701F4燃气-蒸汽联合机组在运行过程中经常出现的高压汽包水位控制品质恶化的情况,通过分析,发现由于系 统结构复杂,而控制逻辑设计相对简单,未充分考虑各回路之间的相互影响,最终导致给水控制调节阀频繁大幅摆动,引起高压汽包 水位波动异常。

通过对控制参数的修改初步解决了该问题,对进一步优化设计也提出了针对性建议。

关键词:燃气轮机联合循环机组;M701F4;高压汽包水位控制;TCA;控制逻辑优化0引言汽包水位是表征汽包安全稳定运行的重要标志,过高将影响汽水分离效果,使饱和蒸汽湿度增大,造成蒸汽管道及汽轮机进水,甚至腐蚀损坏叶片。

水位过低时将破坏锅炉水循环,在负荷略有变化时很容易因补水不及时引起蒸发管道进汽,导致水冷壁受热不均或干烧,严重时造成汽包破坏或爆炸[1]。

因此,汽包水位控制对于机组运行安全显得极其重要。

M701F4燃气-蒸汽联合机组的高压汽包控制系统,在常规给水回路的基础上并联增设了一套燃机转子及动叶系统中的空气冷却器 (简称TCA)的冷却水回路[2]。

如图1所示,该冷却水回路同 样由高压给水泵供给进水,经过冷却器换热后设置有两个 线路回水;一路至凝汽器(线路1),一路至高压汽包(线路 2 )。

通常对于机组在启动、低负荷阶段或紧急情况时,该给 水回路由线路1回水至凝汽器;在机组升负荷达到一定值 后,自动切换至线路2回水,同时线路1转为备用状态。

线 路1和线路2的流量分别各自的流量调节阀(FCV)控制,切换过程由控制系统自动完成[3]。

由于给水回路的增加,而且TCA冷却水回路涉及燃 机系统安全稳定运行,对其冷却水流量的保障具有较高要 求,因此相对于常规机组高压汽包水位控制,M701F4燃 气-蒸汽联合机组具有更大控制难度。

1高压汽包水位控制异常情况及原因分析1.1异常情况如图2所示,某厂某机组高压汽包水位在实际运行中 暴露出水位自动控制品质不佳的问题,在部分负荷段水位作者简介:江溢洋(1991-)男,硕士研究生,主要从事发电厂生产 过程自动化工作。

M701F4型燃机TCA给水泵经济性分析摘要:为了适应我们面临的巨大电力需求以及环境保护的需要,燃气-蒸汽联合循环机组凭借自身清洁高效、自动化水平高的优势迅猛发展,同时随着燃机行业的不断发展,新机型的更新换代,对机组的效率以及节能要求也在不断提高。

因此分析TCA给水泵在M701F4型燃气-蒸汽联合循环机组的应用情况以及必要性,提出一个经济、高效的运行方式,来满足机组在不同负荷下的节能要求,创造更大的经济效益。

关键词:M701F4;给水泵;TCA给水泵;经济性中山热电公司一期采用3*460MW燃气-蒸汽联合循环机组,燃机、汽机分轴布置,其中燃机为三菱M701F4改进型,区别于以往M701F3型机组,F4改进型机组的输出功率达到336MW,而采用水冷式TCA则是出力提高的主要原因之一。

1.TCATCA,即转子冷却空气冷却器,其作用是将燃机压气机压缩的部分气体引出,经冷却后通入燃机透平,用来冷却转子动叶,为透平提供一个更好的运行环境,冷却效果的提高使透平叶片能够适应更高的透平进口温度,从而使机组出力得到更大的提升。

M701F4型机组采用水冷式TCA,将机组锅炉高压给水与压气机抽出的气体进行换热,通过汽水换热的形式达到一个更好的冷却效果。

但为保证更好的冷却,要求来水具有一个较高的压力,约为15MPa,三菱公司原始设计是采用高压给水泵出口的高压给水来为TCA提供水源,但考虑到高压给水泵功率较高,同时大多采用变频设计,在保证高出口压力的条件下需保证电机在一个较高的频率下运行,可能影响机组运行的经济性,所以本厂提出采用单独TCA泵来提供高压力的冷却水,以保证经济性的要求,但考虑到不同负荷下机组的运行状况可能存在差异,就此进行了相关数据的分析。

2 高压给水和TCA冷却水合泵与分泵方案的对比分析结合本厂的蒸汽参数和泵厂的选型参数,现就高压给水和TCA冷却水合泵与分泵方案的对比简单分析如下,两方案泵组的技术参数分别如下表所示:从上述两个方案的对比表可发现:●在100%负荷,分泵方案的能耗反而比合泵方案的能耗大。

·M701F4杨基发(广东粤电大亚湾综合能源有限公司,广东惠州,516000)摘要:M701F4型燃气-蒸汽联合循环分轴机组热态启动时间相对偏长,受国际天然气市场及电力市场改革等多种因素影响[1],两班制运行机组较连续运行机组经济性相对较差[2]。

文章主要概述了通过优化燃气-蒸汽联合循环热态启动升负荷速率,缩短了M701F4燃气轮机机组热态启动时间,提高了两班制运行联合循环机组的经济性,优化后每年可节省启动成本约268.3万元。

关键词:联合循环,汽轮机,启动成本,节能中图分类号:TK262文献标识码:B文章编号:1674-9987(2023)04-0076-04 Study on Load-raising Rate Optimization of M701F4Gas-steam Combined Cycle During Hot Start-up再ANG Jifa(Guangdong Yudean Dayabay Comprehensive Energy Co.,Ltd.,Huizhou Guangdong,516000)Abstract:The hot start-up time of M701F4gas-steam combined cycle unit is relatively long,which is affected by many factors such as the reform of international natural gas market and power market,the economy of two-shift operation units is relatively poor compared with continuous operation units.In this paper,by optimizing the load-raising rate of the gas-steam combined cycle,the hot start-up time of the M701F4gas turbine unit is shortened,and the economy of the two-shift combined cycle unit is improved, after optimization,the annual start-up cost can be saved about2.683million yuan.Key words:combined cycle,steam turbine,start-up cost,energy saving第一作者简介:杨基发(1991-),男,本科,工程师,毕业于中山大学,燃气轮机运行值班员技师,主要研究运行节能降耗及运行管理工作。

忧械电力 I MACHINERY & ELECTRICITY摘要:文章汇总了中海油珠海天然气发电公司燃气蒸汽联合循环机组系统工作实际中遇到的问题,从经济性、安全性角度对低压供热减温水调节的重要性,色谱仪增加热值信号输出创新思路方案作出详细可行性及实施效果分析,并提出修改#2汽机凝 结水泵变频器调节速率和低压给水三冲量投入条件的必要性,以及低压供热抽汽压力切除的定值修改、降低燃机T C A 水侧A 关 断阀开请求的压力设定值的合理优化建议。

关键词:燃气轮机;三菱M 701F 4:汽轮机;低压供热减温水调节IM 701F 4燃气-蒸汽联合循环机组系统应用■文/王海光1. 项目实施背景中海油珠海天然气发电有限公司位于珠海市高栏港经济区装备制造区。

公司于2011年11月3日成立,位于珠海 市高栏港经济区装备制造区,注册资金72970.5万元,职工 137人,占地面积约30公顷。

公司现有两套2X 460MWC 701F 4 改进型)燃气一一蒸汽联合循环热电联产机组。

包括:2台 三菱M 701F 4型燃气轮机,每台燃气轮机与1台氢冷发电机 相连;2台东方日立锅炉三压、再热、无补燃、卧式、自然 循环余热锅炉;并配有2台汽轮机。

2. 系统优化建议2. 1低压供热减温水调节的重要性2台东方汽轮机为LCC 145-10.9/2.3/1.3/566/566型汽轮 机,单机额定功率145MW 。

配有4个座缸阀和1个旋转隔 板。

低压抽汽参数1.45MPa , 460°C 。

而供热热网参数较低, 需求压力为(1.3±0.1) MPa 、(240±10) °C ,所以需要大 量减温水,以保证供热参数的稳定。

日常机组供热中,由于外部不可控因素,导致机组在可 正常低压供热的情况下,低压供热仍异常退出。

为运行人员 加大了操作任务的同时,也不利于热用户的稳定,同时也为 机组的安全运行带来了一定的隐患。

M701F4燃气-蒸汽联合循环发电机组高压旁路阀控制模式及故障分析摘要:旁路系统是M701F4机组的重要组成部分,在机组启停中起到相当重要的作用。

本文通过介绍旁路的作用,探讨高压旁路系统的控制逻辑,并详细分析实际运行中出现的实例,提出类似问题的解决策略,有助于机组安全稳定运行。

关键词:M701F4;高压旁路阀;控制模式;事故分析0 前言江苏华电扬州发电有限公司#1、2机组是由东电公司与三菱重工合作生产的燃气-蒸汽联合循环发电机组,燃机型号M701F4,发电机型号QFR-480-2-21.5,汽轮机型号LN156-12.3/566/566,余热锅炉是由无锡华光锅炉有限公司生产的三压、再热、卧式、无补燃、自身除氧的自然循环余热锅炉。

#1、2机两台机组均采用由三菱公司的透平控制系统(TCS)和国电南自的分散控制系统(DCS)相结合的控制模式进行机组控制。

汽轮机的主蒸汽系统和旁路系统被设计TCS系统中,包括高中低压主汽门、调门、旁路门和高、中压旁路喷水减温系统,一般由设定逻辑自动控制;而余热锅炉和汽轮机相关疏水系统则被设计在DCS系统中,需要运行人员手动进行控制。

1 旁路的作用及控制模式1.1 旁路的作用机组配备有100% 容量的高、中、低压三级旁路系统。

高、中压旁路有压力控制和温度控制的两种作用。

压力控制是通过控制高、中压旁路阀开度以限制进入冷再热管线/凝汽器的蒸汽流量实现的。

温度控制是在减温器内通过调节喷入蒸汽流量内的减温水实现的。

减温器采用的雾化喷嘴,将雾化后的小水滴喷入流经减温器的蒸汽流中,水滴闪蒸成蒸汽从而带走蒸汽中的热量,因此调节喷水量就可以调节蒸汽的温度。

其中高旁减温水来自高压给水泵中间抽头,中旁减温水来自凝结水系统。

而低压旁路因为通过低旁阀的蒸汽压力和温度都能被凝汽器承受,所以低压旁路系统不设减温器,没有相应的减温装置只起到控制低压系统蒸汽压力的作用。

在机组实际运行过程中,旁路系统极其重要的作用。

37一、前言燃气轮机静叶、动叶的冷却技术一直以来都被各大生产商对外进行技术封锁。

而各大燃机生产厂商的冷却方式又有各自的技术特点,三菱燃机转子冷却空气不是由压气机排气直接引入到转子冷却通道进行冷却的,而是将压气机排气通过管道引出,之后经过转子冷却空气冷却器(TCA)进行冷却,再送至转子冷却通道对转子及叶片进行冷却,此种方案优点就是可以弥补转子冷却通道设计及金属材料本身的不足。

转子冷却空气是有高压给水泵出口的炉水进行冷却的,正常运行时高压给水泵同时为TCA和高压汽包供水,当高压汽包调门大幅打开时,便会导致TCA流量低跳闸,某燃机电厂在投产初期,因TCA流量低导致跳闸的,一个月内遍发生了10次之多,对机组的稳定运行造成了很大威胁,同时对电厂的经济效益产生了较大影响。

二、转子冷却器(TCA)工作流程及阀门配置三、流量控制设定1.TCA回水至凝汽器调整门的流量控制设定值(1)满转速前TCA回水至凝汽器调整门的流量控制设定值SV(CON)=M-D352_FX02+ M-D352_FX03×M-D352_FX04×M-D352_FX05其中:SV(CON):TCA回水至凝汽器调整门的流量控制设定值M-D352_FX01为M-D352逻辑图中#1函数,此函数为分段线性函数,其表达式为Y=F(X),X:燃机发电机输出功率。

M-D352_FX02为M-D352逻辑图中#2函数,此函数为分段线性函数,其表达式为Y=F(X),X:燃机空气冷却器给水温度。

M-D352_FX03为M-D352逻辑图中#3函数,此函数为分段线性函数,其表达式为Y=F(X),X:压气机进气温度。

M-D352_FX04为M-D352逻辑图中#4函数,此函数为分段线性函数,其表达式为Y=F(X),X:燃机发电机输出功率与燃机发电机输出功率(延时30)之差。

M-D352_FX05为M-D352逻辑图中#5函数,此函数为分段线性函数,其表达式为Y=F(X),X:燃机发电机输出功率。

M701F4 燃气-蒸汽联合循环机组高压给水泵异常跳闸事件分析叶亮摘要:本文针对M701F4燃气-蒸汽联合循环机组高压给水泵异常跳闸事件,结合高压给水泵及其稀油站油泵的逻辑和电气二次图,对事件的经过和现象进行分析,提出可行的防范措施。

关键词:M701F4;高压给水泵;稀油泵;事件分析。

1 引言某电厂现有两套额定功率为460MW的M701F4热电联产燃气蒸汽联合循环机组,每套机组包括一台低NOx 燃气轮机、一台燃机发电机、一台蒸汽轮机、一台汽机发电机、一台无补燃三压再热型余热锅炉及其相关的辅助设备,外加配套热网工程[1],该电厂两套机组自2014年9月投入商业运行。

本文结合高压给水泵及其稀油站油泵的逻辑和电气二次图,对M701F4燃气-蒸汽联合循环机组高压给水泵异常跳闸事件进行分析,并提出可行的防范措施,希望给同类型机组的技术人员提供参考和帮助。

2 设备概况该电厂采用三压、再热、卧式、无补燃、自然循环余热锅炉,余热锅炉型号:BHDB-M701F4-Q1。

锅炉汽水系统分为:高压、中压(再热)、低压系统(含除氧器系统),其中高压汽水系统采用2×100%电动调速高压给水泵组,高压给水泵正常运行时一用一备,采用变频调速。

高压给水泵相关参数:功率:2300KW、额定电压:7.2KV、额定电流:255A、流量:358m3/h、扬程:1821m、转速:2980r/min。

高压给水来自低压汽包,通过高压给水泵升压,经高压一、二、三级省煤器后进入高压汽包。

高压给水系统的主要用户:高压汽包、TCA和高压过热蒸汽减温水。

稀油站油泵作用:为高压给水泵与电机的轴承提供润滑油,保证泵的正常运行;正常情况下工作泵运行,当压力不足时,压力开关发信号,备用泵启动向给水泵继续供油。

3 事件经过及处理1)跳闸前状态燃机负荷227MW,汽机负荷120.3MW,真空-92.4KPa,4A高压给水泵变频运行,4B高压给水泵工频备用;高压给水泵出口压力11.5MPa,TCA流量61.9t/h,高压给水调阀75%,高压给水流量201t/h,高压汽包水位-2.0mm,低压汽包水位-7.5mm,凝结水泵变频调节水位模式投入。

三菱M701F4燃气轮机联合循环机组TCA冷却系统水侧的优化策略探析发表时间:2019-07-08T09:58:59.633Z 来源:《电力设备》2019年第5期作者:阳飞[导读] 摘要:TCA系统是三菱M701F4燃气轮机组独有的,是将冷却水系统中产生的热量进行利用,以此做到对全部联合循环效率的提高。

(杭州华电江东热电有限公司311228)摘要:TCA系统是三菱M701F4燃气轮机组独有的,是将冷却水系统中产生的热量进行利用,以此做到对全部联合循环效率的提高。

本文通过对TCA系统的配置情况进行分析,同时结合三菱M701F4的系统实际配置情况,对TCA冷却水侧系统的优化措施进行研究,希望可以最大程度的提高系统在进行联合循环时的工作效率,同时降低系统的电能消耗。

达到对三菱M701F4燃气轮机的冷却水TCA系统的优化目的。

关键词:三菱M701F4燃气轮机;循环机组;TCA冷却系统水侧;优化策略在现阶段燃气机轮的透平转子的使用中往往会产生较高的热量,因此需要用相应的降温冷却技术使其的工作寿命得以延长。

TCA冷却水侧系统是现阶段三菱公司销售较多的一种M701F4燃气轮机组中国使用的冷却系统,三菱公司在冷却系统一方面的研究成果和研究经验均较为成熟,同时,三菱公司使用的TCA冷却水侧系统均使用这一典型设计[1]。

一、TCA冷却水侧系统的典型设计三菱公司使用的TCA冷却水侧系统均采用一种经典款式的系统设计方法,具体示意图如下图1所示。

此种TCA冷却水侧系统设计方式上有两个特点:第一点为,三菱公司的TCA冷却水侧系统的冷却水和高压省煤器的进水使用的是同一高压给水泵[2]。

第二点为,TCA冷却水侧系统的冷却水在TCA冷却系统中先与高压省煤器的出水口汇合,之后通过LCV控制阀让其进入高压汽包中。

同时高压给水泵的进口处有分别来自凝结水和低压汽包的二路水,这两路水中间设有调节门,以便在有机组预热的状态或者温态状态时,将低压汽包中水温较高的凝结水作为TCA的冷却水,保障高压泵的进水口温度小于60摄氏度。

M701F4联合循环机组高压给水泵变频改造可行性分析

发表时间:2018-05-31T10:34:59.717Z 来源:《电力设备》2018年第1期作者:薛涛[导读] 摘要:文章针对M701F4联合循环机组具有高效、节能的优势,分析大功率辅机如何更有效节能优化的方案,提出了改造可行性研究分析。

(华能重庆两江燃机发电有限责任公司重庆 400714)摘要:文章针对M701F4联合循环机组具有高效、节能的优势,分析大功率辅机如何更有效节能优化的方案,提出了改造可行性研究分析。

提出M701F4联合循环机组高压给水泵变频改造。

为此,进行了不同调速方式下给水泵的效率对比;变频调速和液力耦合器调速给水泵的能耗对比,最后得出高压变频技术比液力耦合器在节能方面更具优势的结果。

关键词:M701F4;高压给水泵;高压变频;经济分析;

引言

燃气-蒸汽联合循环电厂具有热效率高、排污指标低、启停速度快的特点,目前已成为重庆电网调峰的优先选择,我厂机组为三菱M701F4型燃气-蒸汽联合循环供热机组,全厂一次规划五台机组,一期建设两台机组;每套机组的配置由一台燃气轮机、一台余热锅炉、一台蒸汽轮机和一台发电机组成单轴联合循环机组。

机侧按燃气轮机、蒸汽轮机、盘车装置、发电机的顺序排列,从发电机端看,机组转向为顺时针方向,功率输出方式为冷端输出。

每台余热锅炉系统应配置各2×100%容量的高、中压给水泵、凝结水加热器再循环泵,保证高、中压汽包水位在正常范围内。

高旁减温水由高压给水泵中间抽头供给,中旁、低旁减温水由凝结水供给。

1给水泵主要技术参数及运行方式给水泵轴功率(设计工况点)2105kW;给水泵出口压力16.7MPa;给水泵出口流量375t/h;给水泵转速2885/min;给水泵电动机容量2420kW;电动机额定电压6kV;电动机额定电流210 A;电动机效率82%;给水泵数量2台给水泵采用1运1备、母管制的运行方式,通过高压给水液力偶合器调整高压给水泵转速及出口压力、锅炉给水调节门调节进入锅炉水量。

2液力偶合调速与高压变频调速效率对比给水泵采用液力耦合器调速,通过勺管调节循环油,改变耦合器内的充油量,从而调节涡轮转速,这样虽然能达到锅炉给水调节的功能但是存在以下问题:调速范围有限,转速不稳定,响应慢,液力耦合器容易卡涩。

变频器具有调速范围宽,响应迅速,可实现真正软启动,减少电动机启动冲击,增加设备使用寿命,故障率低,平时维护工作量少等优点。

可见,对原有液力耦合器调速进行高压变频器调速改造是一种比较理想的选者。

3技术应用原理

高压变频调速系统是由多个功率模块串联而成,通过将多个低压功率模块的输出叠加得到高压输出。

该系统具有:(1)输入波形接近正弦波,对电网谐波污染小,无需考虑谐波抑制。

(2)输入功率因数高,在20%~100%的负载范围内,功率因数≥0.96,无需功率因数补偿装置。

(3)提供正弦波输出波形,不需输出滤波器,对电机应无特殊要求。

4应用方案内容

本次变频应用将DCS通过液力耦合器来控制流量,通过变频改造后为DCS通过控制变频器调节电机转速来调节流量。

考虑到两台高压给水泵,正常运行时“一运一备”变频系统采用一台变频器同时带两台给水泵电机,即“一拖二”的模式,变频器根据DCS指令调节流量。

变频系统设置自动旁路装置,变频器故障时,变频系统给出自动旁路允许信号,由DCS给出自动旁路命令。

5变频器通风散热在正常的运行过程中变频器中的电力电子功率器件会发热,而这些热量都散失在柜体内,由于电力电子功率器件正常工作时的壳体温度不能超过85℃。

温度过高,变频器就会过热保护,自动跳闸。

为了保证高压变频设备处于正常、稳定的工作状态下,柜体内部温度需在65℃以下,变频器室需利用电厂现有中央空调作为冷却媒介。

6控制流程

变频调速系统通过DCS对变频器进行启动、停机、调速等控制,并可在DCS上显示变频器的运行数据和当前状态,实时监控系统运行。

为了保证锅炉给水系统的可靠性,变频器装置具有工频自动旁路装置,当变频器发生故障时,在保证锅炉的供水要求,提高了整个系统的安全稳定性前提下,通过DCS自动联启备用给水泵下运行。

操作方面有远程控制和本地控制两种控制的方式。

调节采用原调节方式进行。

这两种控制方式可提高系统的安全性能。

DCS做好闭环控制,DCS根据机组的负荷情况,按设定程序检测母管压力情况,运算后给变频器一个合适的频率值,从而实现对锅炉给水泵电机转速的自动控制,保证母管压力的稳定。

当母管压力低于设定值时,便将备用的给水泵自动投入运行。

7改造思路

7.1变频技术选定

目前发电厂变频改造主要采用液力偶合器调速和交流变频调速两种方式;后者是被公认为效果很佳的调速方式。

另外,从电厂场地受限制等情况综合考虑,改造采用了高压交流变频调速技术。

7.2运行方式确定

电厂给水泵为一运一备用,母管制运行方式难以更改,因此变频改造主要是通过降低给水泵转速,从而降低给水母管压力(但稍大于进入锅炉给水压力),达到节能的目的。

改造后仍采用锅炉给水门调整进入锅炉的给水量,这样虽不能最大程度地挖掘节能潜力,但从改造工作量和投资情况综合考虑,是一种比较务实的改造方案。

7.3设备选型及改造投资

因给水泵一般采用工频备用方式,同时受改造投资额的限制,本次改造仅增加一台交流变频器,设置2个刀闸手动旁路,通过刀闸切换,达到1台给水泵均可投入变频运行的目的。

8节能效果计算分析

根裾某厂机组平均发电量、负荷率、运行小时数、转速比、给水泵电动机电流,进行节能效果的计算。

机组不同负荷工况下主要运行

参数如表1所示。

(1)改造前工频功率计算公式:其中,U为电机电压;I为电机电流;P1为单一负荷下工频运行功率;

cosΦ为单一负荷下运行功率因数,小于额定功率因数;η为电机效率,一般为0.95。

改造前功率由公式计算得:10万负荷下变频改造前:2303kW;12万负荷下变频改造前:2464kW;13万负荷下变频改造前:2544kW;15万负荷下变频改造前:2846kW。

(2)改造后功率计算公式:其中:P2为改造后单一负荷下的变频运行功率;Q为单一负荷的运行流量;H为单一负荷的压力;η2为水泵效率,改造后取效率最高值,一般为0.76~0.86,此处取0.86;η3为变频装置效率,一般为0.90~0.97,此处取0.95;η1为液耦装置效率,一般为0.97;ρ为流体密度(最低母管压力限制取值为14.71MPa)。

变频改造后,10万负荷下:1814kW;12万负荷下:1869kW;13万负荷下:2107kW;15万负荷下:2369kW。

(3)改造前后的节电率如下。

10万负荷下:21.2%;12万负荷下:24.1%;13万负荷下:17.1%;15万负荷下:16.7%;加装变频系统后,节电效果明显,电机噪声明显减小,实现了电机软启动。

同时,在故障跳闸情况下,备用泵能够快速启动,保证所带负荷可靠运行,能保证机组安全运行。

9给水泵变频改造中的其他问题

改造后,给水泵保持1运1备、母管制运行方式。

若备用泵采用变频方式备用,从联动至到达设定出力,无法满足安全性的要求;另外,从节约投资方面考虑,决定备用泵采用工频备用方式,不经过交流变频,变频器设置2个隔离开关旁路,通过隔离开关切换,达到1台给水泵均能投入变频运行的目的,但切换的操作比较繁琐。

给水泵的变频改造除了可以直接实现节能效益外,还有其他好处,主要包括:提高了功率因数,大大降低了对系统无功需求;实现了电动机软启动,消除启动时电流过大的问题,减少了启动力矩突变对电动机电气和机械的损伤,延长了电动机的使用寿命;减少了对轴承的摩擦,降低了轴承的振动;减少了工质对阀门和管道的冲刷,减少了维护工作量。

结语

给水泵变频改造投资小,效益明显,而且采用高压变频技术,运行稳定,避免了机械故障等的发生,能够消除高压调阀的节流损失,应该是一种可取的节能方式。

但在具体参数上设置上需要考虑高压给水泵出口压力低限对调整变频限制,结合实际情况及燃机辅助系统,不断摸索,以防不安全事件发生。

参考文献:

[1]林灿铭,陈暖文.给水泵变频改造应用实例[J].广东电力,2010,23(3):76-79.

[2]谭世海,熊隽迪,李忠芬,等.变频技术在给水泵节能改造中的应用[J].电机与控制应用,2010,37(2):34-36.

[3]徐甫荣.发电厂锅炉给水泵变频改造方案分析(上)[J].变频器世界,2014(5):71-73.。