质量控制技术5M1E

- 格式:pptx

- 大小:121.17 KB

- 文档页数:20

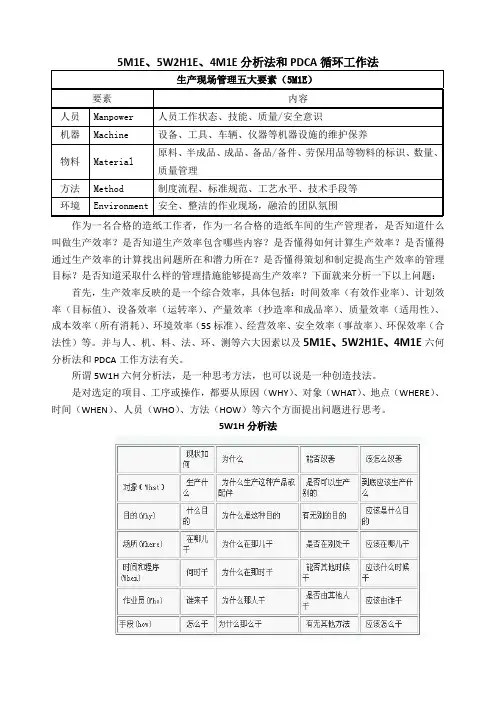

品质方法中5m1e是指5M1E是指管理中的5个M和1个E,这是一种用于改善品质的方法论。

5M分别是人、机器、材料、方法和测量,而1E则代表环境。

这种方法论最早由日本的丰田汽车公司引入,并被广泛应用于各种行业中,以提高生产效率和产品品质。

首先,让我们来详细了解一下5M1E中的每个要素。

人指的是参与生产过程的人员,包括其培训水平、技能水平、态度和行为等。

机器则是指生产过程中所使用的设备和工具,包括其性能、维护和保养情况。

材料则是指生产过程所使用的原材料和零部件,包括其质量、供应稳定性和管理情况。

方法是指生产过程中所采用的工艺流程和操作规程,包括其标准化程度、稳定性和改进情况。

测量是指对生产过程和产品进行监控和检验的手段和方法,包括其准确性、可靠性和有效性。

而环境则是指生产过程所处的外部环境和内部环境,包括其对生产过程和产品品质的影响和控制。

在实际应用中,5M1E方法论可以帮助企业和组织从多个方面来改善产品品质。

首先,通过对人、机器、材料、方法和测量的全面分析,可以找出导致产品品质问题的根本原因,从而有针对性地进行改进。

其次,通过对环境的分析和控制,可以减少外部因素对产品品质的影响,提高生产过程的稳定性和可控性。

此外,通过对5M1E各要素之间的关系和相互影响的分析,可以找出改进产品品质的关键点和突破口,从而更加有效地进行改进和优化。

在实际操作中,应用5M1E方法论需要注意以下几点。

首先,要充分发挥团队的作用,通过团队合作和协作,共同分析和解决产品品质问题。

其次,要注重数据的收集和分析,通过数据来客观评价产品品质的状况和改进效果。

同时,还要注重标准化和持续改进,不断提高产品品质管理的水平和效果。

最后,要注重全员参与,通过全员参与来推动产品品质管理的深入开展和持续改进。

总的来说,5M1E方法论是一种简单而有效的品质改进方法,可以帮助企业和组织从多个方面来提高产品品质。

通过对人、机器、材料、方法、测量和环境的全面分析和改进,可以有效地提高产品品质管理的水平和效果,从而更好地满足客户的需求和要求。

5M1E分析法(人、机、料、法、环、测)造成产品质量的波动的原因主要有6个因素:a) 人(Man/Manpower):操作者对质量的认识、技术熟练程度、身体状况等;b) 机器(Machine):机器设备、工夹具的精度和维护保养状况等;c) 材料(Material):材料的成分、物理性能和化学性能等;d) 方法(Method):这里包括加工工艺、工装选择、操作规程等;e)测量(Measurement):测量时采取的方法是否标准、正确;f) 环境(Environment)工作地的温度、湿度、照明和清洁条件等;由于这五个因素的英文名称的第一个字母是M和E,所以常简称为5M1E。

6要素只要有一个发生改变就必须重新计算。

5M1E各因素分析及控制措施1、操作人员因素凡是操作人员起主导作用的工序所生产的缺陷,一般可以由操作人员控制造成操作误差的主要原因有:质量意识差;操作时粗心大意;不遵守操作规程;操作技能低、技术不熟练,以及由于工作简单重复而产生厌烦情绪等。

防误可控制措施:(1)加强“质量第一、用户第一、下道工序是用户”的质量意识教育,建立健全质量责任制;(2)编写明确详细的操作流程,加强工序专业培训,颁发操作合格证;(3)加强检验工作,适当增加检验的频次;(4)通过工种间的人员调整、工作经验丰富化等方法,消除操作人员的厌烦情绪;(5)广泛开展QCC品管圈活动,促进自我提高和自我改进能力。

2、机器设备因素主要控制措施有:(1)加强设备维护和保养,定期检测机器设备的关键精度和性能项目,并建立设备关键部位日点检制度,对工序质量控制点的设备进行重点控制;(2)采用首件检验,核实定位或定量装置的调整量;(3)尽可能培植定位数据的自动显示和自动记录装置,经减少对工人调整工作可靠性的依赖。

3、材料因素主要控制措施有(1)在原材料采购合同中明确规定质量要求;(2)加强原材料的进厂检验和厂内自制零部件的工序和成品检验;(3)合理选择供应商(包括“外协厂”);(4)搞好协作厂间的协作关系,督促、帮助供应商做好质量控制和质量保证工作。

5WIE分析法5M1E指的是人(Man)、机器(Machine)、物料(Material)、方法(Method)、环境(Environments)、测量(Measure),简称人、机、料、法、环、测。

这是做好现场质量管理的关键因素!5M1E的精髓企业和工厂管理基本要素,同时也是系统地分析问题产生根源的思路和方向,是“顺藤摸瓜”的那一根“藤”。

人(Man)人是5M1E的中心,人起主导作用的工序产生的缺陷,可控的造成操作误差的主要原因有:1、质量意识差;2、操作时粗心大意;3、不遵守操作规程;4、操作技能低、技术不熟练,以及由于工作简单重复而产生的厌烦情绪等。

控制措施:1、加强“质量第一、用户第一、下道工序是用户”的质量意识教育,建立健全质量责任制;2、编写明确详细的操作流程,加强专业培训,颁发上岗证;3、加强检验工作,适当增加检验的频次;4、通过工种间的人员调整、工作经验丰富化等方法,如多能工,消除操作人员的厌烦情绪;5、开展TQM活动,促进自我提高和自我改进能力。

机(Machine)设备是否正常运作,工具的好坏都是影响生产进度、产品质量的又一要素。

设备起主导作用的工序产生的缺陷,可控的造成操作误差的主要原因有:1、未定期及时点检、保养和维护造成的设备故障引发缺陷;2、缺乏首件检查,造成批量缺陷;3、工人工作的疏忽,造成的缺陷。

控制措施:1、加强设备维护和保养,定期检测机器设备的关键精度和性能项目,并建立设备关键部位日点检制度,对工序质量控制点的设备进行重点控制;2、采用首件检验,核实定位或定量装置的调整量;3、尽可能培植定位数据的自动显示和自动记录装置,减少对工人调整工作可靠性的依赖。

料(Material)“料”指物料,半成品、配件、原料等用料。

物料产生的缺陷,可控的造成影响的原因有:1、原材料来料不良;2、供应商质量不稳定;3、原材料进场前缺乏必要的检验和判定。

控制措施:1、在原材料采购合同中明确规定质量要求;2、加强原材料的进厂检验和厂内自制零部件的工序和成品检验;\3、合理选择供应商(包括“外协厂”);4、搞好协作厂间的协作关系,督促、帮助供应商做好质量控制和质量保证工作。

品质方法中5m1e是指5M1E是指5M1E管理方法,是一种用于改善工作环境和生产效率的管理工具。

它的全称是5M1E管理方法,其中的5M代表着人、机器、材料、方法和环境,1E代表着效能。

这个方法最初是由日本的丰田汽车公司引入的,后来被广泛应用于各种生产和服务领域。

它的核心理念是通过对人、机器、材料、方法和环境进行全面的管理,以提高工作效率和产品质量。

首先,5M1E管理方法中的“5M”代表着五个要素,分别是人、机器、材料、方法和环境。

在生产过程中,这五个要素是相互关联、相互影响的,它们的不合理组合会导致生产效率低下、质量问题频发。

因此,通过对这五个要素进行全面的管理,可以有效地提高生产效率和产品质量。

例如,合理安排员工的工作岗位和工作流程,配备先进的生产设备,选择优质的原材料,采用科学的生产工艺,创造良好的生产环境等,都可以有效地提高生产效率和产品质量。

其次,5M1E管理方法中的“1E”代表着效能。

效能是指生产过程中所能达到的最佳状态,是企业追求的目标之一。

通过对人、机器、材料、方法和环境进行全面的管理,可以提高生产效率,降低生产成本,提高产品质量,满足客户需求,提高企业竞争力,从而达到最佳的效能状态。

在实际应用中,5M1E管理方法可以帮助企业解决许多生产过程中的问题。

例如,通过对人员进行培训和激励,可以提高员工的工作积极性和责任感;通过对机器设备进行维护和更新,可以提高生产效率和减少故障率;通过对原材料进行严格的质量控制,可以保证产品的质量稳定性;通过对生产工艺进行优化,可以提高生产效率和降低生产成本;通过创造良好的生产环境,可以提高员工的工作舒适度和安全性,从而提高生产效率。

总之,5M1E管理方法是一种非常实用的管理工具,它可以帮助企业提高生产效率和产品质量,实现最佳的效能状态。

通过对人、机器、材料、方法和环境进行全面的管理,可以有效地解决生产过程中的各种问题,提高企业的竞争力,实现可持续发展。

“5M1E分析法”详解一、什么是5M1E分析法?造成产品质量的波动的原因主要有6个因素:a)人(Man):操作者对质量的认识、技术熟练程度、身体状况等;b)机器(Machine):机器设备、工夹具的精度和维护保养状况等;c)材料(Material):材料的成分、物理性能和化学性能等;d)方法(Method):这里包括加工工艺、工装选择、操作规程等;e)测量(Measurement):测量时采取的方法是否标准、正确;f)环境(Environment)工作地的温度、湿度、照明和清洁条件等;由于这五个因素的英文名称的第一个字母是M和E,所以常简称为5M1E。

6要素只要有一个发生改变就必须重新计算。

工序质量受5M1E即人、机、料、法、环、测六方面因素的影响,工作标准化就是要寻求5M1E的标准化。

二、5M1E各因素分析及控制措施1、操作人员因素凡是操作人员起主导作用的工序所生产的缺陷,一般可以由操作人员控制造成操作误差的主要原因有:质量意识差;操作时粗心大意;不遵守操作规程;操作技能低、技术不熟练,以及由于工作简单重复而产生厌烦情绪等。

防误可控制措施:(1)加强“质量第一、用户第一、下道工序是用户”的质量意识教育,建立健全质量责任制;(2)编写明确详细的操作流程,加强工序专业培训,颁发操作合格证;(3)加强检验工作,适当增加检验的频次;(4)通过工种间的人员调整、工作经验丰富化等方法,消除操作人员的厌烦情绪;(5)广泛开展QCC品管圈活动,促进自我提高和自我改进能力。

2、机器设备因素设备是否正常运作,工具的好坏都是影响生产进度、产品质量的又一要素。

设备起主导作用的工序产生的缺陷,可控的造成操作误差的主要原因有:1、未定期及时点检、保养和维护造成的设备故障引发缺陷;2、缺乏首件检查,造成批量缺陷;3、工人工作的疏忽,造成的缺陷。

主要控制措施有:(1)加强设备维护和保养,定期检测机器设备的关键精度和性能项目,并建立设备关键部位日点检制度,对工序质量控制点的设备进行重点控制;(2)采用首件检验,核实定位或定量装置的调整量;(3)尽可能培植定位数据的自动显示和自动记录装置,经减少对工人调整工作可靠性的依赖。

5M1E分析法5M1E分析法(人、机、料、法、环、测)造成产品质量的波动的原因主要有6个因素:a)人(Man/Manpower ): 操作者对质量的认识、技术熟练程度、身体状况等;b)机器(Machine): 机器设备、工夹具的精度和维护保养状况等;c)材料(Material): 材料的成分、物理性能和化学性能等;d)方法(Method): 这里包括加工工艺、工装选择、操作规程等;e)测量(Measurement ):测量时采取的方法是否标准、正确;f)环境(Environment)工作地的温度、湿度、照明和清洁条件等;由于这五个因素的英文名称的第一个字母是M和E,所以常简称为5M1E。

6要素只要有一个发生改变就必须重新计算。

5M1E各因素分析及控制措施1、操作人员因素凡是操作人员起主导作用的工序所生产的缺陷,一般可以由操作人员控制造成操作误差的主要原因有:质量意识差;操作时粗心大意;不遵守操作规程;操作技能低、技术不熟练, 以及由于工作简单重复而产生厌烦情绪等。

防误可控制措施:(1)加强质量第一、用户第一、下道工序是用户”的质量意识教育,建立健全质量责任制;(2)编写明确详细的操作流程,加强工序专业培训,颁发操作合格证;(3)加强检验工作,适当增加检验的频次;(4 )通过工种间的人员调整、工作经验丰富化等方法,消除操作人员的厌烦情绪;(5 )广泛开展QCC品管圈活动,促进自我提高和自我改进能力。

2、机器设备因素主要控制措施有:(1)加强设备维护和保养,定期检测机器设备的关键精度和性能项目,并建立设备关键部位日点检制度,对工序质量控制点的设备进行重点控制;(2)采用首件检验,核实定位或定量装置的调整量;(3)尽可能培植定位数据的自动显示和自动记录装置,经减少对工人调整工作可靠性的依赖。

3、材料因素主要控制措施有(1)在原材料采购合同中明确规定质量要求;(2)加强原材料的进厂检验和厂内自制零部件的工序和成品检验;(3 )合理选择供应商(包括外协厂”);(4)搞好协作厂间的协作关系,督促、帮助供应商做好质量控制和质量保证工作。

品质方法中5m1e是指5M1E是指5M1E法则,是一种用于改善品质的方法。

在品质管理中,5M1E法则被广泛应用于生产过程的管理和改进中。

它是指人、机器、材料、方法、测量和环境六大要素。

在品质管理中,通过对这六大要素的合理管理和控制,可以有效提高产品的质量,降低生产成本,提高生产效率。

首先,人是指生产过程中的人员。

在品质管理中,人是最重要的要素之一。

人的素质和技能直接影响产品的质量。

因此,对员工进行培训和教育,提高其技能水平和素质,可以有效提高产品的品质。

其次,机器是指生产过程中的设备和机械。

机器的性能和稳定性对产品的质量有着直接的影响。

因此,对设备进行定期维护和保养,保证其正常运转,可以有效提高产品的品质。

材料是指生产过程中所使用的原材料。

原材料的质量直接关系到产品的质量。

因此,选择优质的原材料,并严格控制原材料的进货质量,可以有效提高产品的品质。

方法是指生产过程中所采用的工艺和方法。

工艺的合理性和稳定性对产品的质量有着直接的影响。

因此,对生产工艺进行优化和改进,采用科学的生产方法,可以有效提高产品的品质。

测量是指对产品质量进行检测和测量。

对产品质量进行全面的检测和测量,可以及时发现问题并加以解决,保证产品的质量稳定。

环境是指生产过程中的环境因素。

环境的清洁和稳定对产品的质量有着直接的影响。

因此,保持生产环境的清洁和稳定,可以有效提高产品的品质。

综上所述,5M1E法则是一种非常有效的品质管理方法。

通过对人、机器、材料、方法、测量和环境六大要素的合理管理和控制,可以有效提高产品的质量,降低生产成本,提高生产效率。

在实际生产中,企业可以根据自身的情况,结合5M1E法则,不断优化和改进生产过程,提高产品的品质,赢得市场竞争力。

5M1E分析法5M1E分析法(人、机、料、法、环、测)造成产品质量的波动的原因主要有6个因素:a) 人(Man/Manpower):操作者对质量的认识、技术熟练程度、身体状况等;b) 机器(Machine):机器设备、工夹具的精度和维护保养状况等;c) 材料(Material):材料的成分、物理性能和化学性能等;d) 方法(Method):这里包括加工工艺、工装选择、操作规程等;e)测量(Measurement):测量时采取的方法是否标准、正确;f) 环境(Environment)工作地的温度、湿度、照明和清洁条件等;由于这五个因素的英文名称的第一个字母是M和E,所以常简称为5M1E。

6要素只要有一个发生改变就必须重新计算。

5M1E各因素分析及控制措施1、操作人员因素凡是操作人员起主导作用的工序所生产的缺陷,一般可以由操作人员控制造成操作误差的主要原因有:质量意识差;操作时粗心大意;不遵守操作规程;操作技能低、技术不熟练,以及由于工作简单重复而产生厌烦情绪等。

防误可控制措施:(1)加强“质量第一、用户第一、下道工序是用户”的质量意识教育,建立健全质量责任制;(2)编写明确详细的操作流程,加强工序专业培训,颁发操作合格证;(3)加强检验工作,适当增加检验的频次;(4)通过工种间的人员调整、工作经验丰富化等方法,消除操作人员的厌烦情绪;(5)广泛开展QCC品管圈活动,促进自我提高和自我改进能力。

2、机器设备因素主要控制措施有:(1)加强设备维护和保养,定期检测机器设备的关键精度和性能项目,并建立设备关键部位日点检制度,对工序质量控制点的设备进行重点控制;(2)采用首件检验,核实定位或定量装置的调整量;(3)尽可能培植定位数据的自动显示和自动记录装置,经减少对工人调整工作可靠性的依赖。

3、材料因素主要控制措施有(1)在原材料采购合同中明确规定质量要求;(2)加强原材料的进厂检验和厂内自制零部件的工序和成品检验;(3)合理选择供应商(包括“外协厂”);(4)搞好协作厂间的协作关系,督促、帮助供应商做好质量控制和质量保证工作。

5M1E分析法(人、机、料、法、环、测)造成产品质量的波动的原因主要有6个因素:a) 人(Man/Manpower):操作者对质量的认识、技术熟练程度、身体状况等;b) 机器(Machine):机器设备、工夹具的精度和维护保养状况等;c) 材料(Material):材料的成分、物理性能和化学性能等;d) 方法(Method):这里包括加工工艺、工装选择、操作规程等;e)测量(Measurement):测量时采取的方法是否标准、正确;f) 环境(Enviromen)工作地的温度、湿度、照明和清洁条件等;由于这五个因素的英文名称的第一个字母是M和E,所以常简称为5M1E。

6要素只要有一个发生改变就必须重新计算。

5M1E各因素分析及控制措施1、操作人员因素凡是操作人员起主导作用的工序所生产的缺陷,一般可以由操作人员控制造成操作误差的主要原因有:质量意识差;操作时粗心大意;不遵守操作规程;操作技能低、技术不熟练,以及由于工作简单重复而产生厌烦情绪等。

防误可控制措施:(1)加强“质量第一、用户第一、下道工序是用户”的质量意识教育,建立健全质量责任制;(2)编写明确详细的操作流程,加强工序专业培训,颁发操作合格证;(3)加强检验工作,适当增加检验的频次;(4)通过工种间的人员调整、工作经验丰富化等方法,消除操作人员的厌烦情绪;(5)广泛开展QCC品管圈活动,促进自我提高和自我改进能力。

2、机器设备因素主要控制措施有:(1)加强设备维护和保养,定期检测机器设备的关键精度和性能项目,并建立设备关键部位日点检制度,对工序质量控制点的设备进行重点控制;(2)采用首件检验,核实定位或定量装置的调整量;(3)尽可能培植定位数据的自动显示和自动记录装置,经减少对工人调整工作可靠性的依赖。

3、材料因素主要控制措施有(1)在原材料采购合同中明确规定质量要求;(2)加强原材料的进厂检验和厂内自制零部件的工序和成品检验;(3)合理选择供应商(包括“外协厂”);(4)搞好协作厂间的协作关系,督促、帮助供应商做好质量控制和质量保证工作。

作为一名合格的造纸工作者,作为一名合格的造纸车间的生产管理者,是否知道什么叫做生产效率?是否知道生产效率包含哪些内容?是否懂得如何计算生产效率?是否懂得通过生产效率的计算找出问题所在和潜力所在?是否懂得策划和制定提高生产效率的管理目标?是否知道采取什么样的管理措施能够提高生产效率?下面就来分析一下以上问题:首先,生产效率反映的是一个综合效率,具体包括:时间效率(有效作业率)、计划效率(目标值)、设备效率(运转率)、产量效率(抄造率和成品率)、质量效率(适用性)、成本效率(所有消耗)、环境效率(5S标准)、经营效率、安全效率(事故率)、环保效率(合法性)等。

并与人、机、料、法、环、测等六大因素以及5M1E、5W2H1E、4M1E六何分析法和PDCA工作方法有关。

所谓5W1H六何分析法,是一种思考方法,也可以说是一种创造技法。

是对选定的项目、工序或操作,都要从原因(WHY)、对象(WHAT)、地点(WHERE)、时间(WHEN)、人员(WHO)、方法(HOW)等六个方面提出问题进行思考。

5W1H分析法对象公司生产什么产品?车间生产什么零配件?为什么要生产这个产品?能不能生产别的?我到底应该生产什么?例如:如果现在这个产品不挣钱,换个利润高的行不行?目的产品生产用什么生产标准和原料?为什么要用这个标准和原料?有没有别的标准和原料?到底应该用什么标准和原料?这是决定适用性应该考虑的,换个标准和原料行不行?场所备品备件或原材料生产是在哪里干的?为什么偏偏要在这个地方干?换个地方行不行?到底应该在什么地方干?这是选择供方场所应该考虑的,换个场地行不行?时间和程序例如:现在这个技改或者检修计划在什么时候干?为什么要在这个时候干?能不能在其他时候干?把这个技改或者检修计划提到前面行不行?到底应该在什么时间干?这是选择停机时间或生产效率应该考虑的,换个时间应不行?人员现在这个事情是谁在干?为什么要让他干?如果他既不负责任,脾气又很大,技能又不够,是不是可以换个人?有时候换一个人,整个生产效率或质量就有起色了。

品质方法中5m1e是指5M1E是指管理中的5个M和1个E,其中M代表了5个英文单词,分别是Manpower(人力资源)、Machinery(机械设备)、Materials(原材料)、Methods(方法)和Measurement(测量),而E代表了Environment(环境)。

这个概念最初是由日本的丰田汽车公司提出的,是丰田汽车公司在管理实践中的一种重要方法。

首先,我们来了解一下5M1E的具体含义。

在生产过程中,人力资源、机械设备、原材料、方法和测量是非常重要的因素,它们直接影响着产品的质量。

而环境因素则是这些因素之间的相互作用和影响,它也会对产品的质量产生重要的影响。

因此,5M1E方法就是通过对这些因素进行全面的管理和控制,以确保产品的质量达到标准要求。

其次,我们来分别介绍一下5个M和1个E的具体内容。

首先是人力资源,这是指企业中的员工,他们的素质、技能、工作态度等都会直接影响产品的质量。

其次是机械设备,好的机械设备能够提高生产效率,保证产品的质量稳定。

再者是原材料,原材料的质量直接关系到产品的质量,因此对原材料的选择和管理非常重要。

然后是方法,生产过程中的方法和流程对产品的质量也有着重要的影响,因此需要进行科学的管理和控制。

最后是测量,对产品质量的测量和监控是保证产品质量的重要手段。

而环境因素则是指生产环境和外部环境对产品质量的影响,需要进行全面的管理和控制。

在实际应用中,5M1E方法可以帮助企业全面提高产品的质量。

通过对人力资源、机械设备、原材料、方法和测量的全面管理和控制,可以有效地提高产品的质量稳定性和一致性。

同时,对环境因素的管理也能够减少外部因素对产品质量的影响,保证产品质量达到标准要求。

总的来说,5M1E方法是一种非常重要的管理方法,它能够帮助企业全面提高产品的质量。

通过对人力资源、机械设备、原材料、方法和测量的全面管理和控制,以及对环境因素的管理,可以有效地提高产品的质量稳定性和一致性,从而满足客户的需求,提升企业的竞争力。

5M1E分析法(人、机、料、法、环、测) 造成产品质量的波动的原因主要有6个因素: a) 人(Man/Manpower): 操作者对质量的认识、技术熟练程度、身体状况等; b) 机器(Machine): 机器设备、工夹具的精度和维护保养状况等; c) 材料(Material): 材料的成分、物理性能和化学性能等; d) 方法(Method): 这里包括加工工艺、工装选择、操作规程等; e)测量(Measurement):测量时采取的方法是否标准、正确; f) 环境(Enviromen) 工作地的温度、湿度、照明和清洁条件等; 由于这五个因素的英文名称的第一个字母是M和E,所以常简称为5M1E。

6要素只要有一个发生改变就必须重新计算。

5M1E各因素分析及控制措施1、操作人员因素 凡是操作人员起主导作用的工序所生产的缺陷,一般可以由操作人员控制造成操作误差的主要原因有:质量意识差;操作时粗心大意;不遵守操作规程;操作技能低、技术不熟练,以及由于工作简单重复而产生厌烦情绪等。

防误可控制措施: (1)加强“质量第一、用户第一、下道工序是用户”的质量意识教育,建立健全质量责任制; (2)编写明确详细的操作流程,加强工序专业培训,颁发操作合格证; (3)加强检验工作,适当增加检验的频次; (4)通过工种间的人员调整、工作经验丰富化等方法,消除操作人员的厌烦情绪; (5)广泛开展QCC品管圈活动,促进自我提高和自我改进能力。

2、机器设备因素 主要控制措施有: (1)加强设备维护和保养,定期检测机器设备的关键精度和性能项目,并建立设备关键部位日点检制度,对工序质量控制点的设备进行重点控制; (2)采用首件检验,核实定位或定量装置的调整量; (3)尽可能培植定位数据的自动显示和自动记录装置,经减少对工人调整工作可靠性的依赖。

3、材料因素 主要控制措施有(1)在原材料采购合同中明确规定质量要求; (2)加强原材料的进厂检验和厂内自制零部件的工序和成品检验; (3)合理选择供应商(包括“外协厂”); (4)搞好协作厂间的协作关系,督促、帮助供应商做好质量控制和质量保证工作。

5m1e原则

5m1e的意思就是人、机、料、法、环、测六方面的因素,由于这五个因素的英文名称的第一个字母是M和E,所以常简称为5M1E。

6要素只要有一个发生改变就必须重新计算。

1、人:操作者对技术熟练程度、身体状况等,当然,这个也包括熟练程度;

2、机:很多机器设备和维护保养状况等,这个也包括保养等方面的问题,保养妥当决定机器的使用长久问题;

3、料:材料的成分、物理性能和化学性能等;

4、法:类似于某些加工工艺、工装选择、操作规程等;

6、环:公园、工地、场所、地方以及工作地的温度、湿度、照明和清洁条件等。

5m1e现场质量管理的内容有四个方面:质量缺陷的预防(即预防产生质量缺陷和防止质量缺陷的重复出现)、质量的保持、质量的改进和质量的评定。

5M1E分析法(人、机、料、法、环、测)造成产品质量的波动的原因主要有6个因素:a) 人(Man/Manpower):操作者对质量的认识、技术熟练程度、身体状况等;b) 机器(Machine):机器设备、工夹具的精度和维护保养状况等;c) 材料(Material):材料的成分、物理性能和化学性能等;d) 方法(Method):这里包括加工工艺、工装选择、操作规程等;e)测量(Measurement):测量时采取的方法是否标准、正确;f) 环境(Enviromen)工作地的温度、湿度、照明和清洁条件等;由于这五个因素的英文名称的第一个字母是M和E,所以常简称为5M1E。

6要素只要有一个发生改变就必须重新计算。

5M1E各因素分析及控制措施1、操作人员因素凡是操作人员起主导作用的工序所生产的缺陷,一般可以由操作人员控制造成操作误差的主要原因有:质量意识差;操作时粗心大意;不遵守操作规程;操作技能低、技术不熟练,以及由于工作简单重复而产生厌烦情绪等。

防误可控制措施:(1)加强“质量第一、用户第一、下道工序是用户”的质量意识教育,建立健全质量责任制;(2)编写明确详细的操作流程,加强工序专业培训,颁发操作合格证;(3)加强检验工作,适当增加检验的频次;(4)通过工种间的人员调整、工作经验丰富化等方法,消除操作人员的厌烦情绪;(5)广泛开展QCC品管圈活动,促进自我提高和自我改进能力。

2、机器设备因素主要控制措施有:(1)加强设备维护和保养,定期检测机器设备的关键精度和性能项目,并建立设备关键部位日点检制度,对工序质量控制点的设备进行重点控制;(2)采用首件检验,核实定位或定量装置的调整量;(3)尽可能培植定位数据的自动显示和自动记录装置,经减少对工人调整工作可靠性的依赖。

3、材料因素主要控制措施有(1)在原材料采购合同中明确规定质量要求;(2)加强原材料的进厂检验和厂内自制零部件的工序和成品检验;(3)合理选择供应商(包括“外协厂”);(4)搞好协作厂间的协作关系,督促、帮助供应商做好质量控制和质量保证工作。