冲压压力机参数 规格

- 格式:xls

- 大小:18.50 KB

- 文档页数:2

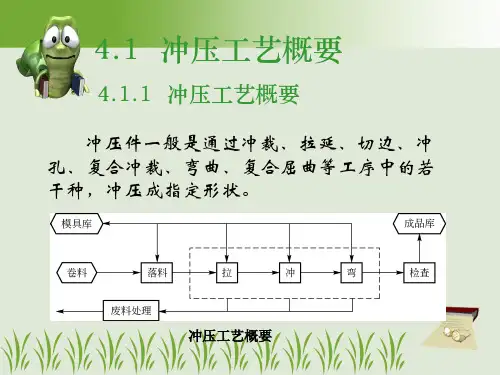

如何选择冲压设备如何选择冲压设备来源:作者:发布时间:2019-10-07冲压设备的选择直接关系到设备的安全以及生产效率、产品质量、模具寿命和生产成本等一系列重要问题。

冲压设备的选择主要包括设备的类型和规格参数两个方面。

1.冲压设备类型的选择主要根据所要完成的冲压工序性质、生产批量的大小、冲压件的几何尺寸和精度要求等来选择冲压设备的类型:(1)对于中小型冲裁件、弯曲件或浅拉深件的冲压生产,常采用开式曲柄压力机。

虽然C形床身的开式压力机刚度不够好,冲压力过大会引起床身变形导致冲模间隙分布不均,但是它具有三面敞开的空间,操作方便并且容易安装机械化的附属装置和成本低廉的优点。

目前仍然是中小型冲压件生产的主要设备(2)对于大中型和精度要求高的冲压件,多采用闭式曲柄压力机。

这类压力机两侧封闭,刚度好、精度较高,但是操作不如开式压力机方便。

(3)对于大型或较复杂的拉深件,常采用上传动的闭式双动拉深压力机。

对于中小型的拉深件(尤其是搪瓷制品、铝制品的拉深件),常采用底传动式的双动拉深压力机。

闭式双动拉深压力机有两个滑块,压边用的外滑块和拉深用的内滑块。

压边力可靠、易调,模具结构简单,适合于大批量的生产。

(4)对于大批量生产的或形状复杂、批量很大的中小型冲压件,应优先选用自动高速压力机或者多工位自动压力机。

(5)对于批量小、材料厚冲压件,常采用液压机。

液压机的合模行程可调,尤其是施力行程较大的冲压加工,与机械压力机相比具有明显的优点,而且不会因为板料厚度超差而过载。

但生产速度慢,效率较低。

可以用于弯曲、拉深、成形、校平等工序。

(6)对于精冲零件,最好选择专用的精冲压力机。

否则要利用精度和刚度较高的普通曲柄压力机或液压机,添置压边系统和反压系统后才能进行精冲。

2.冲压设备规格的选择在冲压设备类型选定以后,应进一步根据冲压加工中所需要的冲压力(包括卸料力、压料力等)、变形功以及模具的结构形式和闭合高度、外形轮廓尺寸等选择冲压设备的规格。

冲压机床设计说明书机自0704张贤益目录1.冲压设备现状及发展2.冲压机床的锻压方式选择3.双盘摩擦压力机的结构特征和工作原理4.双盘摩擦压力机的参数计算5.双盘摩擦压力机的主要杆件强度校核6.双盘摩擦压力机的人体工程学设计7.双盘摩擦压力机的整体结构设计8.结束语9.参考文献一、冲压设备的现状及发展锻压机床作为工业基础装备的重要组成部分之一,在航空航天、汽车制造、交通运输、冶金化工等重要工业部门得到广泛应用。

尤其是近年来,以汽车为龙头的制造业的飞速发展,大大推动了我国冲压生产的进步。

国产大型精密高效的成套设备、自动化生产线、f mc、fms 等高新技术,以及高附加值的冲压装备正在装备着我国的制造业。

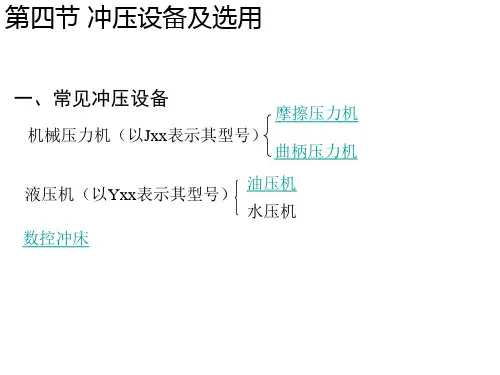

一、冲压成型设备冲压成型设备的类型很多,以适应不同的冲压工艺要求,在我国锻压机械的八大类中,它就占了一半以上,应用最广泛的是曲柄压力机、摩擦压力机和液压机。

由于采用了现代化的冲压生产工艺生产产品具有效率高、品质好、能量省和成本低等优点,所以,少无切削加工的冷冲压工艺越来越多地代替切削、焊接和其他工艺。

冲压设备在机床中所占的比例也越来越大。

二、我国冲压设备现状在汽车、航空航天、电子和家用电器领域,需要大量的金属板壳零件,特别是汽车行业要求生产规模化、车型个性化和覆盖件大型一体化。

进入21 世纪,我国汽车制造业飞速发展,面对这一形势,我国的板材加工工艺及相应的冲压设备都有了长足的进步。

大型多工位压力机过去惟工业发达国家独有,20世纪末到21世纪初我国也已开发研制,并取得成功。

济南二机床集团公司于1999年与德国万加顿公司合作制造了两台20000kn 大型机械多工位压力机,2005年初又与世界最大的汽车零部件供应商———美国德纳(dana)公司签订了供货合同,为其提供一台50000kn重型多工位压力机。

该机采用电控同步、电子伺服三坐标送料、多连杆、全自动换模、模具保护及现场总线控制等多项国际先进技术,具有远程诊断、远程控制和网络通信等多种自动化功能,适用于汽车制造中薄板件的拉深、弯曲、冲裁和成形等冷冲压工艺。

冲床一网技术学院

冲压设备型号命名规则

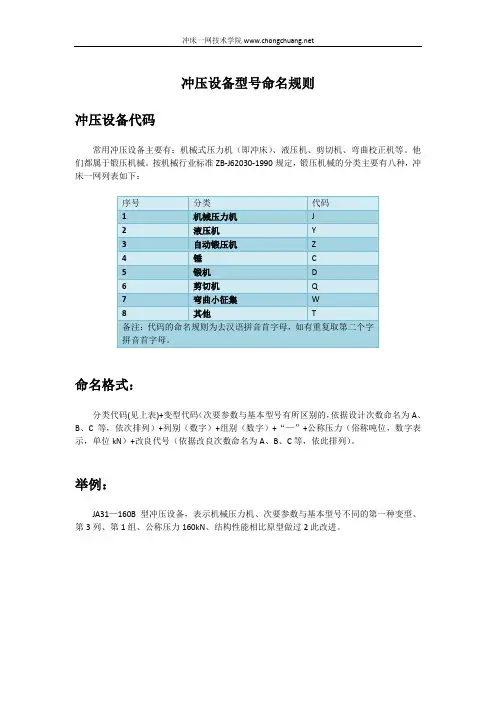

冲压设备代码

常用冲压设备主要有:机械式压力机(即冲床)、液压机、剪切机、弯曲校正机等。

他们都属于锻压机械。

按机械行业标准ZB-J62030-1990规定,锻压机械的分类主要有八种,冲床一网列表如下:

命名格式:

分类代码(见上表)+变型代码(次要参数与基本型号有所区别的,依据设计次数命名为A、B、C等,依次排列)+列别(数字)+组别(数字)+“—”+公称压力(俗称吨位,数字表示,单位kN)+改良代号(依据改良次数命名为A、B、C等,依此排列)。

举例:

JA31—160B型冲压设备,表示机械压力机、次要参数与基本型号不同的第一种变型、第3列、第1组、公称压力160kN、结构性能相比原型做过2此改进。

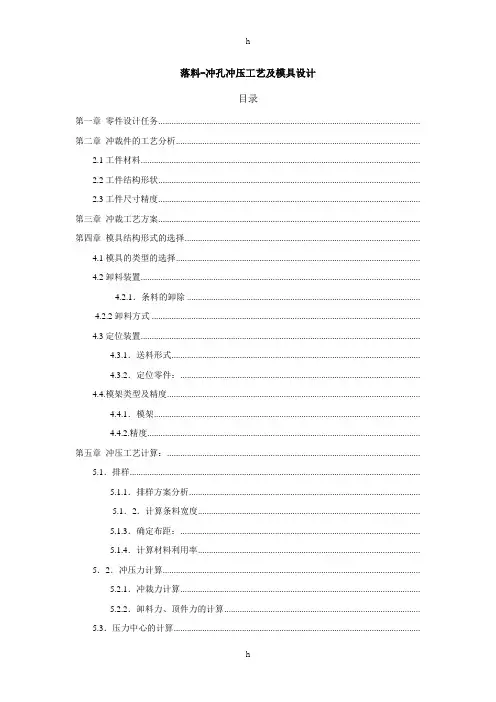

落料-冲孔冲压工艺及模具设计目录第一章零件设计任务....................................................................................................................... 第二章冲裁件的工艺分析...............................................................................................................2.1工件材料...............................................................................................................................2.2工件结构形状.......................................................................................................................2.3工件尺寸精度....................................................................................................................... 第三章冲裁工艺方案....................................................................................................................... 第四章模具结构形式的选择...........................................................................................................4.1模具的类型的选择...............................................................................................................4.2卸料装置...............................................................................................................................4.2.1.条料的卸除 ..........................................................................................................4.2.2卸料方式 ..........................................................................................................................4.3定位装置...............................................................................................................................4.3.1.送料形式.................................................................................................................4.3.2.定位零件:.............................................................................................................4.4.模架类型及精度...................................................................................................................4.4.1.模架.........................................................................................................................4.4.2.精度............................................................................................................................ 第五章冲压工艺计算:...................................................................................................................5.1.排样....................................................................................................................................5.1.1.排样方案分析.........................................................................................................5.1.2.计算条料宽度.....................................................................................................5.1.3.确定布距:.............................................................................................................5.1.4.计算材料利用率.....................................................................................................5.2.冲压力计算.....................................................................................................................5.2.1.冲裁力计算.............................................................................................................5.2.2.卸料力、顶件力的计算.........................................................................................5.3.压力中心的计算................................................................................................................5.4.模具工作部分尺寸及公差................................................................................................5.4.1.落料凸凹模尺寸.....................................................................................................5.4.2.冲孔凸凹模尺寸..................................................................................................... 第六章主要零部件设计.................................................................................................................6.1.凹模的设计........................................................................................................................6.2.凸模的设计........................................................................................................................6.2.1.冲孔凸模:................................................................................................................6.2.2.落料凸模....................................................................................................................6.2.3.凸模的校核:.........................................................................................................6.3.固定板的设计....................................................................................................................6.3.1.凸模固定板: ...............................................................................................................6.4.模架以及其他零部件的选用............................................................................................ 第7章校核模具闭合高度及压力机有关参数...............................................................................7.1 校核模具闭合高度..............................................................................................................7.2 冲压设备的选定.................................................................................................................. 第8章设计并绘制模具总装图及选取标准件............................................................................... 第9章结论..................................................................................................................................... 第10章参考资料……………………………………………………………………………第一章零件设计任务材料为ST12,材料厚度为2mm,大批生产。

压力机最大闭合高度一、压力机最大闭合高度的重要性压力机是一种用于对材料施加压力的机械设备,广泛应用于金属加工、塑料加工、橡胶加工等领域。

在压力机的使用过程中,最大闭合高度是一个非常重要的参数,它直接影响到压力机的性能和使用效果。

最大闭合高度是指压力机的动模和定模之间的最大距离。

这个参数决定了压力机能够加工的原材料尺寸范围,以及能够达到的压缩或拉伸比例。

如果最大闭合高度设置不合理,可能会导致压力机无法正常工作,甚至损坏机器。

因此,选择合适的最大闭合高度对于保证压力机的性能和使用寿命至关重要。

二、影响压力机最大闭合高度的因素1.原材料尺寸:最大闭合高度必须能够容纳加工原材料的尺寸,包括长度、宽度和高度。

在选择最大闭合高度时,需要考虑所需加工原材料的最大尺寸。

2.压缩或拉伸比例:不同的压力机有不同的压缩或拉伸比例,这会影响到最大闭合高度的选择。

在选择最大闭合高度时,需要考虑所需压缩或拉伸的比例,以确保能够得到所需的加工效果。

3.模具设计:模具设计也会影响最大闭合高度的选择。

在设计模具时,需要考虑最大闭合高度,以确保模具能够顺利安装到压力机上,并且能够实现所需的加工效果。

4.机械结构:不同的压力机有不同的机械结构,这也会影响到最大闭合高度的选择。

在选择最大闭合高度时,需要考虑机械结构的限制,以确保机器的正常运行。

三、如何选择合适的压力机最大闭合高度选择合适的压力机最大闭合高度需要考虑多方面的因素,包括原材料尺寸、压缩或拉伸比例、模具设计和机械结构等。

具体来说,可以根据以下步骤进行选择:1.确定所需加工原材料的最大尺寸,包括长度、宽度和高度。

2.根据所需的压缩或拉伸比例,计算出所需的最大闭合高度。

如果需要多次压缩或拉伸,需要将各个步骤所需的闭合高度相加。

3.考虑模具设计对最大闭合高度的影响。

在设计模具时,需要考虑最大闭合高度,以确保模具能够顺利安装到压力机上,并且能够实现所需的加工效果。

4.考虑机械结构的限制对最大闭合高度的影响。

冲床技术参数解释J23系列开式双柱可倾压力机J21系列开式双柱固定台压力机,主要参数说明以下几个问题:1反映了一台压力机的工艺能力和加工零件的尺寸范围2反映压力机生产效率3是设计压力机重要依据4用户根据成型工艺要求和生产率选择压力机参数是否合适1、公称压力滑块离下死点某一特定距离(公称力行程)或曲柄转角离下死点前某一特定角度(公称压力角)时,滑块上所有容许承受的最大作用力。

例如:J21-110,1100千牛开式单点压力机,公称力1100千牛,公称力行程S P离下死点距离为5mm。

公称力是压力机主要工作性能参数,是计算压力机零件强度和刚度基本根据压力机受力零件可以分成三类:一类零件——床身、滑块、连杆、调节螺杆和保险块,此类零件的强度和刚度按公称力设计,它的强度和刚度不受曲柄转角变化而变化,作用力常数。

二类零件——齿轮、传动轴和离合器制动器、旋转零件,此类零件的强度与刚度,按公称力作用下产生的公称扭矩设计的,它的零件强度和刚度随着曲柄转角变化而变化。

扭矩为常数(忽略弯距的影响)三类零件——曲轴,它的强度于刚度既要考虑公称力作用下的弯距,又要考虑曲轴传递的扭矩,属于弯扭联合作用,所以曲轴强度也是随着曲柄转角变化而变化。

根据以上三种零件的强度可以绘制出滑块允许负荷图,用户厂的加工零件的工艺负荷图不能超过滑块允许负荷图曲线之外,否则会损坏压力机零件。

举例说明:Sp=5mm(α=18度)——离下死点距离为5mm时产生公称力(吨位)S P<S ;S>S P当公称行程S在这两种情况下压力机有关零件受力情况有所不同2、滑块行程滑块行程指滑块从上死点到下死点所经过的距离,行程是曲轴偏心的2倍1滑块行程大小,随着工艺用途和公称力的不同而变化,落料与冲孔工序一般不需要大的滑块行程。

2浅拉伸要求滑块行程大点,此时滑块行程一般不应小于拉伸件高度的3倍,此外还要考虑到上模在上死点时不与模具导柱脱开。

3大吨位的压力机一般都有工件顶出装置,为了使工件在顶出过程中不损坏工件而且便于取出,滑块行程也要增加。

横梁冲压车间800吨压力机主电机变频器(G120)参数序号参数号及参数值参数意义1P1003=100转速固定设定值 22P1004=980转速固定设定值 33P780=7.28CU AO 特性曲线 y2(指示当前转速)4P776=1CU 模拟量输出类型(0-10v)5P732=53.1CU 端子 DO 2 的信号源(零速度信号)6P1226=0.1静态检测的转速阈值7P775=1CU模拟量输出绝对值计算激活(测量反向转速时用)8P15=1宏文件驱动设备(选择宏1)9P1300=21转速控制 (带编码器)10P400=999选择编码器类型11P468=2编码器接口12P219=75制动电阻制动功率13P404=108008编码器配置有效14P405=b方波编码器 A/B 信号15P408=1024旋转编码器线数16P730=52.3CU 端子 DO 0 的信号源(故障输出)17P96=0应用级(专家)18P100=0IEC 电机 (50Hz,SI 单位)19P205=0含重过载的工作制,用于矢量驱动20P210=400设备输入电压 / 输入电压21P300=1选择电机类型(异步电机)22P304=400电机额定电压23P305=145电机额定电流24P307=75电机额定功率25P310=50电机额定频率26P311=980电机额定转速27P335=0电机冷却方式(自冷却)29P1080=0最小转速30P1082=980最大转速31P1120=3斜坡函数发生器斜坡上升时间32P1121=3斜坡函数发生器斜坡下降时间33P1135=0OFF3 斜坡下降时间34P1900=1电机数据检测及旋转检测35P748.2=1DO2输出反相36P2178=10电机失步延时空白PAC10电子凸轮控制单元参数设置凸轮编号ON(角度)OFF(角度)名称CA0133030上死点330~30CA02175185下死点175~185CA03260200防重复260~200CA04300240防重复检查300~240 CA05180355单次返回180~355CA06200260产品计数200~260CA0745180光电保护角度45~180 CA089030制动监控2凸轮90~30 CA09350290制动监控1凸轮350~290空白。