磨机研磨体的填充率计算公式修订稿

- 格式:docx

- 大小:220.92 KB

- 文档页数:6

如何设计磨机研磨体级配方案物料在磨机内磨成细粉,是通过研磨体的冲击和研磨作用的结果,因此,研磨体级配设计的好坏对磨机产质量影响很大。

要设计好磨机研磨体级配,必须充分考虑研磨体装载量、各仓填充率、平均球径、物料水分、物料流动性、物料粒度、隔仓板形式、隔仓板蓖缝大小、各仓长度、粉磨流程等因素,一般按以下步骤进行。

(1)确定研磨体的填充率与装载量磨机内研磨体填充的容积与磨机有效容积的比例百分数称为研磨体的填充率(用﹠表示)。

填充率设计越高,磨机的装载量就会越高。

要提高磨机的产量,应尽可能提高磨机的装载量。

但,磨机装载量不能无限提高,磨机装载量太高,磨机电机的电流会很高,有可能会烧毁电机或威胁磨机机械设备的安全。

磨机研磨体填充率设计多少,应充分考虑磨机的机械设备的承受能力以及磨机电机的承受能力。

为了提高磨机的产量,一般可采用液体变阻起动器和进相机等设备,降低磨机的起动电流和提高磨机电机的过载能力,从而提高磨机的装载量。

在解决了磨机的起动和提高了电机的过载能力后,绝大多数磨机的装载量都可超过设计装载量。

一般磨机的设计填充率为 28%左右,但在加装了液体变阻起动器和进相机设备后,通常都可达到 35%~38%,甚至达到 40%~42%,研磨体装载量大大超过设计装载量,磨机产量也大幅度提高。

在确定了磨机的总装载量后,紧接着就是要确定各仓的填充率,也就是要确定每个仓的装载量。

每个仓的填充率的确定要考虑的因素较多,主要有物料水分、物料流动性、物料粒度、隔仓板形式、隔仓板蓖缝大小、各仓长度、粉磨流程等因素。

这主要靠经验和观察确定,但可以掌握一个原则:磨机各仓研磨能力的平衡。

如果磨机各仓研磨能力达到平衡了,那么在此装载量的条件下,磨机也就达到最大产量了。

那么如何确定磨机各仓研磨体是否达到了平衡,常用方法有听磨音、检查球料比、绘制筛余曲线法。

检查料球比:一般中、小型开路管磨的球料比以 6.0 左右为宜。

突然停磨进行观察:如中小型二仓开路磨,第一仓钢球应露出料面半个球左右,二仓物料应刚盖过钢段面为宜。

球磨机填充率计算简单方法球磨机是一种常用的磨矿设备,用于将矿石等物料进行研磨。

在球磨过程中,填充率是一个重要的参数,它表示磨矿机筒体内装入研磨介质的比例。

填充率的大小直接影响到研磨效果和产量,因此准确计算填充率对于优化球磨机的工作状态具有重要意义。

计算球磨机填充率的方法有多种,其中比较简单且常用的方法是通过测量球磨机筒体内装入研磨介质的质量和筒体容积来计算。

具体步骤如下:1. 准备工作:首先需要准备一定质量的研磨介质,常见的研磨介质有钢球和砂石等。

同时,还需要测量球磨机筒体的容积,可以用容量瓶等器具进行测量。

2. 装入研磨介质:将准备好的研磨介质装入球磨机筒体内,注意要均匀分布,避免出现局部堆积或空隙。

3. 测量研磨介质质量:使用天平等仪器,将球磨机筒体内的研磨介质取出,并将其质量进行测量。

确保测量时要将筒体内的介质全部取出,避免漏测或多测。

4. 计算填充率:根据测量得到的研磨介质质量和筒体容积,可以计算填充率。

填充率的计算公式为:填充率 = 研磨介质质量 / (筒体容积 * 研磨介质的密度)其中,研磨介质的密度可以通过测量得到,也可以参考相关文献或规范。

填充率的计算结果一般以百分比的形式表示,常用的单位有%或‰。

通常情况下,球磨机的填充率在70%~80%之间较为合适,过低或过高的填充率都会对研磨效果产生不利影响。

需要注意的是,填充率的计算结果可能会受到一些因素的影响,如研磨介质的粒径分布、筒体内其他物料的存在等。

因此,在实际应用中,还需要根据具体情况进行适当修正和调整。

总结起来,球磨机填充率的计算方法相对简单,通过测量研磨介质的质量和筒体的容积,可以得到填充率的估算值。

合理控制填充率对于球磨机的正常运行和研磨效果具有重要意义。

在实际操作中,还需要考虑其他因素的影响,并进行适当的修正和调整,以获得更准确的填充率值。

球磨机钢球的填充率计算方法球磨机两级配钢球球磨机的配球法,直接影响着球磨机的工作效率,另外,你要实现什么样的目的,要达到什么样的产量,还有工作环境以及球磨机的电机功率等,来配制球磨机的钢球,要知道怎么样给球磨机配球,首先得了解,球磨机的工作原理,才能根据原理来给球磨机来配球。

球磨机第一仓研磨体的主要作用是对物料进行冲击破碎,同时也起到一定的研磨作用。

因此,研磨体进行级配的目的,就是要满足这两方面的要求。

第一仓粉碎效果的好坏直接对后面各仓的粉磨效率产生影响,并最终影响球磨机产量。

能否达到粉碎要求取决于研磨体的级配是否合理,主要包括钢球大小、球径级数、各种规格球所占比例等。

确定这些参数除了要考虑球磨机规格大小、球磨机内部结构、产品细度要求等因素外,还要考虑入磨物料的特性(易磨性、粒度大小等)。

要使物料在第一仓得到有效粉碎,在确定级配时必须遵循这样几个原则:首先,钢球要有足够大的冲击力,使钢球具备足够能量以击碎颗粒物料,这与钢球的最大球径有直接关系。

其次,钢球对物料要有足够多的冲击次数,这与研磨体装填量和平均球径有关。

当装填量一定时,在保证足够冲击力的前提下,尽量减小研磨体直径,增加钢球个数来提高对物料的冲击次数,以提高粉碎效率。

最后,物料在仓内有足够的停留时间,以保证物料被充分粉碎,这就要求所配研磨体要有一定的控制物料流速的能力。

2、两级配球法所谓两级配球法,就是使用大小两种不同规格,并且二者直径相差较大的钢球来进行级配。

其理论依据是,大球之间的空隙由小球来填充,以充分提高钢球的堆积密度。

这样,一方面可提高第一仓的冲击力和冲击次数,符合该仓研磨体的功能特点,另一方面,较高的堆积密度可使物料能够得到一定的研磨作用。

在两级配球中,大球的作用主要是对物料进行冲击破碎。

小球的作用一是填充大球间的空隙,提高研磨体的堆积密度,以控制物料流速,增加研磨能力;二是起能量传递作用,将大球的冲击能量传递给物料;三是将空隙中的粗颗粒物料排挤出来,置于大球的冲击区内。

研磨效率计算公式研磨效率的计算公式如下:研磨效率= (出料量- 进料量) / (进料量×时间×功率) ×100%其中,进料量和出料量需要在特定时间范围内进行测量,时间可以按小时进行计算,功率可以根据研磨机的型号和参数进行查询。

这个公式可以帮助我们评估研磨机的性能,分析生产效益及能耗水平,从而制定相应的生产计划、控制成本。

此外,提高研磨效率的方法包括优化设备结构、控制进出料量、合理选择研磨介质等。

这些方法有助于研磨机更有效地研磨物料,减少能耗消耗,提高生产效率,降低生产成本。

以上信息仅供参考,具体的计算公式和方法可能因设备、物料等因素而有所不同。

在实际应用中,需要根据具体情况进行调整和优化。

研磨效率和生产效率都是衡量生产效益的重要指标,但它们所关注的角度略有不同。

研磨效率主要关注的是研磨过程本身的性能,它是指单位时间内研磨物料的能力,或者单位能耗下物料研磨的效果。

研磨效率的提高意味着研磨机能够更好地完成研磨任务,减少物料在研磨过程中的损失和能耗,提高产品质量和生产效率。

而生产效率则更广泛地考虑了整个生产过程的效益,它不仅包括研磨效率,还涉及到设备利用率、工艺流程优化、生产计划管理等多个方面。

生产效率的提高意味着整个生产过程更加高效、稳定、可控,能够更快地完成生产任务,提高产品质量和降低成本。

因此,研磨效率和生产效率是相互关联、相互促进的。

提高研磨效率可以为提高生产效率奠定基础,而生产效率的提高则需要综合考虑整个生产过程的各个环节,包括研磨效率的优化。

在实际生产中,需要根据具体情况制定合理的生产计划和工艺流程,优化设备配置和操作方式,提高研磨效率和生产效率,从而实现更好的经济效益和市场竞争力。

砂磨机是借助于研磨介质来实现对物料的研磨分散,研磨介质的物理性能、化学性能、粒径大小、装填量等都直接影响着砂磨机的研磨分散效率。

本文着重讨论装填量的影响。

研磨介质的装填量就是砂磨机为达到理想研磨分散细度所需的研磨介质的装填量。

装填量的计量有容积计量法和质量计量法两种。

前者用研磨介质的装填体积占筒体有效容积的百分数表示,后者用研磨介质的装填质量表示。

砂磨机所用的研磨介质品种繁多,其密度、形状各不相同,因此砂磨机使用说明书中常以容积计量法表示装填量,但实际工作中主要采用质量计量法标定。

研磨介质装填量的计量4.1容积计量法砂磨机有立式与卧式之分。

通常立式砂磨机研磨介质的装填量为筒体有效容积的70%左右,卧式砂磨机为80%左右。

可以根据不同的工况在此基础上增减。

一般来讲,国产砂磨机,如WS15、SK80,其中15、80就是该机筒体的有效容积;国外砂磨机,如比利时SUSSMEYER公司的HM系列,瑞士DYNO-MILL系列以及德国DRAIS生产的PM系列等,其代号后面的数字均表示筒体的有效容积,单位为升(L)。

但也有例外,如日本井上制作所生产的RS16砂磨机,其中16表示筒体容积16加仑,国产SB57砂磨机57也不表示筒体有效容积,它的有效容积是49L。

因此,弄清筒体的有效容积是计算研磨介质装填量的首要因素。

按容积法计量还应选择一个恰当的容器。

从前面推导可知:同样的研磨介质,用不同的容器计量,圆球状研磨介质的致密度为0.52~0.74。

容器越大,致密度较大,反之则较小。

下面以国产SK80立式砂磨机为例,计算研磨介质装填质量:已知筒体有效容积80L,研磨介质为玻璃球,密度 2.4kg/L。

根据立式砂磨机研磨介质装填量为筒体有效容积的70%,研磨介质装量为56L。

若计量容器无限大,装填致密度趋于0.74,56L玻璃球质量为56×2.4×0.74=99.5kg;若计量容器仅能盛下一粒玻璃球,装填量致密度便为0.52;56L玻璃球质量为56×2.4×0.52=69.9kg。

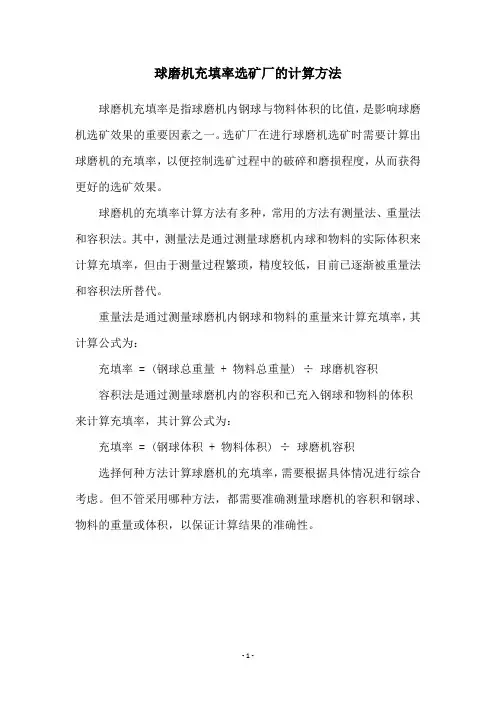

球磨机充填率选矿厂的计算方法

球磨机充填率是指球磨机内钢球与物料体积的比值,是影响球磨机选矿效果的重要因素之一。

选矿厂在进行球磨机选矿时需要计算出球磨机的充填率,以便控制选矿过程中的破碎和磨损程度,从而获得更好的选矿效果。

球磨机的充填率计算方法有多种,常用的方法有测量法、重量法和容积法。

其中,测量法是通过测量球磨机内球和物料的实际体积来计算充填率,但由于测量过程繁琐,精度较低,目前已逐渐被重量法和容积法所替代。

重量法是通过测量球磨机内钢球和物料的重量来计算充填率,其计算公式为:

充填率 = (钢球总重量 + 物料总重量) ÷球磨机容积

容积法是通过测量球磨机内的容积和已充入钢球和物料的体积

来计算充填率,其计算公式为:

充填率 = (钢球体积 + 物料体积) ÷球磨机容积

选择何种方法计算球磨机的充填率,需要根据具体情况进行综合考虑。

但不管采用哪种方法,都需要准确测量球磨机的容积和钢球、物料的重量或体积,以保证计算结果的准确性。

- 1 -。

填充率的概念填充率是指某一空间或容器中实际充满的物质与该空间或容器的总容量之间的比例关系。

填充率是衡量容器物质利用程度的一种指标,常用于工业生产、产品设计和材料科学等领域。

它可以帮助我们评估空间利用效率,优化物料的使用,提高生产效率和降低成本。

填充率可以用来判断某一容器内物体(如颗粒、颗粒状或颗粒状等物质)的规则布局程度以及容器内空间的利用率。

它是通过计算填充物与容器的体积比来得出的。

具体的计算公式为:填充率(%)= 填充物的体积/ 容器的总容积×100%填充率越高,表示容器中所装载的物质越密集,空间利用效率越高。

填充率越低,则表示容器内所装载的物质间隔较大,空间利用效率相对较低。

填充率的概念可以用于各个领域的优化设计。

在工业生产中,填充率可以帮助生产商合理使用生产材料,避免资源的浪费。

例如,在包装行业中,盒子或容器的填充率决定了产品包装的物料使用量和成本。

通过优化设计,厂商可以减少包装材料的使用,从而降低生产成本。

同时,在材料科学中,填充率的概念被广泛应用于材料的研究和开发中。

通过控制填充率,科学家可以改变材料的物理和化学性质。

例如,在制造新材料时,调整填充率可以改变材料的导电性、热传导性、机械强度等性能。

此外,填充率还可以影响材料的密实程度、孔隙度以及材料与外界环境之间的相互作用等。

填充率的概念还在产品设计中得到了应用。

在设计阶段,填充率可以帮助设计师优化产品结构,提高产品性能。

例如,在3D打印技术中,填充率可以控制打印时填充物与结构的间隔和密度,影响打印后产品的重量、稳定性和承载能力等。

此外,填充率还在物流和运输领域中起着重要的作用。

填充率可以影响物资的运输量、运输效率和运输成本。

较高的填充率可以减少运输过程中的距离和减少所需运输的次数,从而降低物资的运输成本和环境负担。

总结起来,填充率是衡量容器内物质利用程度的一种指标。

它可以用于工业生产、产品设计和材料科学等领域的优化设计。

合理利用填充率可以提高生产效率,降低成本,减少资源浪费,改善产品性能以及优化物流运输等方面带来诸多益处。

磨机填充率的确定PPT大纲

第一、二部分一个人做,三、四部分一个人做,五、六部分一个人做

一、什么是磨机填充率

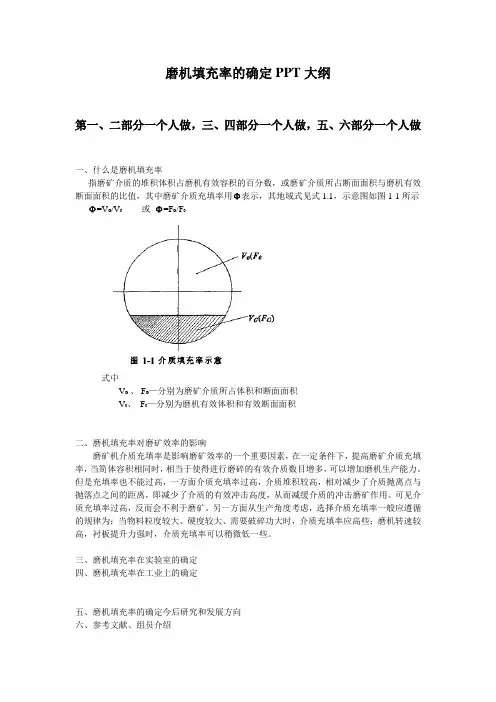

指磨矿介质的堆积体积占磨机有效容积的百分数,或磨矿介质所占断面面积与磨机有效断面面积的比值,其中磨矿介质充填率用Φ表示,其地域式见式1.1,示意图如图1-1所示Φ=V G/V0 或Φ=F G/F0

式中

V G 、F G—分别为磨矿介质所占体积和断面面积

V0、F0—分别为磨机有效体积和有效断面面积

二、磨机填充率对磨矿效率的影响

磨矿机介质充填率是影响磨矿效率的一个重要因素,在一定条件下,提高磨矿介质充填率,当简体容积相同时,相当于使得进行磨碎的有效介质数目增多,可以增加磨机生产能力。

但是充填率也不能过高,一方面介质充填率过高,介质堆积较高,相对减少了介质抛离点与抛落点之间的距离,即减少了介质的有效冲击高度,从而减缓介质的冲击磨矿作用。

可见介质充填率过高,反而会不利于磨矿。

另一方面从生产角度考虑,选择介质充填率一般应遵循的规律为:当物料粒度较大、硬度较大、需要破碎功大时,介质充填率应高些;磨机转速较高,衬板提升力强时,介质充填率可以稍微低一些。

三、磨机填充率在实验室的确定

四、磨机填充率在工业上的确定

五、磨机填充率的确定今后研究和发展方向

六、参考文献、组员介绍。

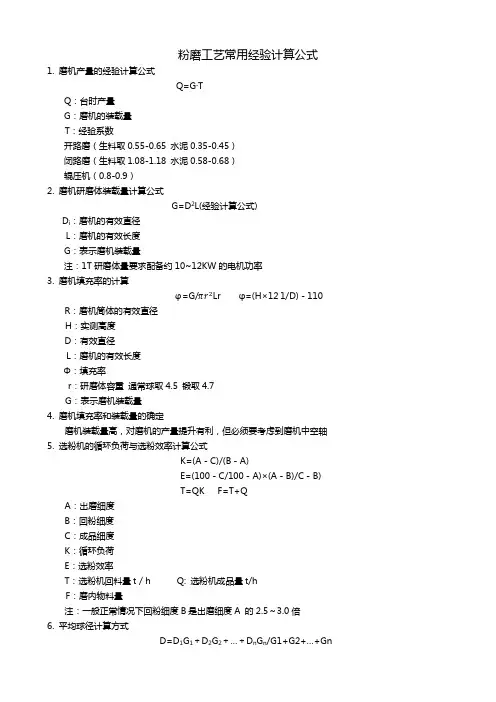

粉磨工艺常用经验计算公式1. 磨机产量的经验计算公式Q=G·TQ:台时产量G:磨机的装载量T:经验系数开路磨(生料取0.55-0.65 水泥0.35-0.45)闭路磨(生料取1.08-1.18 水泥0.58-0.68)辊压机(0.8-0.9)2. 磨机研磨体装载量计算公式G=D2L(经验计算公式)D i:磨机的有效直径L:磨机的有效长度G:表示磨机装载量注:1T研磨体量要求配备约10~12KW的电机功率3. 磨机填充率的计算=G/Lr=110-(H×121/D) R:磨机筒体的有效直径H:实测高度D:有效直径L:磨机的有效长度:填充率r:研磨体容重通常球取4.5 锻取4.7G:表示磨机装载量4. 磨机填充率和装载量的确定磨机装载量高,对磨机的产量提升有利,但必须要考虑到磨机中空轴5. 选粉机的循环负荷与选粉效率计算公式K=(A-C)/(B-A)E=(100-C/100-A)×(A-B)/C-B)T=QK F=T+QA:出磨细度B:回粉细度C:成品细度K:循环负荷E:选粉效率T:选粉机回料量t/h Q: 选粉机成品量t/hF:磨内物料量注:一般正常情况下回粉细度B是出磨细度A 的2.5~3.0倍6. 平均球径计算方式D=D1G1+D2G2+…+D n G n/G1+G2+…+Gn D:球的平均球径(mm)D1、D2…D n:分别是几种球的直径(mm)G1、G2…G n:分别是直径为D1、D2…D n的钢球装载量(T)7. 磨机配套袋收尘器的处理风量计算磨机的通风量等于磨内通风截面积乘以磨内风速Q=KGQ:处理风量(m3/h)G:磨机台时产量(t/h)K:经验系数(磨机通风取:500~600m3/t;O-Sepa选粉机细粉收集取:1200~13009. 磨机的分仓及各仓的比例各仓比例受进料粒度、易磨性、出磨粒度、混合材、粉磨形式的影响。

10. 适宜篦缝尺寸(大量粉磨实践经验证实)。

磨机研磨体的填充率计

算公式

WEIHUA system office room 【WEIHUA 16H-WEIHUA WEIHUA8Q8-

磨机研磨体的填充率计算公式:

在磨机中研磨体的填充率对磨机的产量和粉磨效率有非常大的影响。填充率又称

为装载量,计算比例是按装载研磨体的截面积除以磨机内截面积的比值为填充率。

计算时可根据磨机内径和研磨体表面到磨机内衬最高点的距离计算,如果衬板为一

特殊形状,如波浪型或阶梯型等,则必须进行合理校正,选用平均值。

填充率可以简化为:填充率=乘以研磨面到衬板最高点的距离再除以磨机内径。

研磨体的总重量可以按研磨体的松散密度和磨机或仓室有效长度计算

即磨机或仓室中研磨体的重量等于四分之一π乘以磨机内径的平方乘以填充率再乘

以松散密度再乘以磨机有效长度

即可以得出研磨体的质量

•

磨机在运行过程中,由于研磨体之间以及研磨体与物料之间不断冲击和摩擦,研磨体不

断磨损,填充率不断减小,因此,保证稳定合理的填充率,对磨机的产量非常重要。本文介

绍5种研磨体填充率的测定方法,对不同材质的研磨体(如钢球、瓷球等)均适用。??

•

•

?

•

研磨体填充率的计算式为:?

•

Φ=β/360-sinβ/2π (1)?

•

式中:Φ———研磨体填充率,%;?

•

β———钢球表面对磨机中心的圆心角,°。?

•

研磨体表面到磨内顶端高度:?

•

H=(1/2)Di+h=(1/2)Di+(1/2)Dicos(β/2) (2)?

•

式中:H———研磨体表面到磨内顶端高度,m;?

•

Di———磨机有效内径,m;?

•

h———研磨体表面到磨机中心的高度,m。?

•

整理得:?

•

cos(β/2)=2·(H/Di)-1 (3)?

•

由(3)式可知,测量出H值后,Di对于某一磨机来说,为已知数,可计算出β值,根

据式(1)可计算出填充率值,H/Di与Φ值的关系见表? 1.

? 3 测量弦长法?

如图1,测出研磨体表面在磨内所占弦长AB长度为L,得:sin(β/2)=(L/2)/(Di/2)=L/Di (5)?

同理计算出Φ值,L/Di值与Φ值关系见表3。?

测量出AC长度l1后,计算出l1/Di值,通过查表求出填充率Φ值。?

在△OBC中,有:?

?

得出:cosγ=1-2(l2/Di)2,?

β=360°-60°-γ=300°-γ?

由式(7)可知,测出BC的长度l2后,可求出γ角,进而求出β角,同

测量出BC长度l2后,计算l2/Di值,通过查表求出填充率Φ值。?