SMT改善报告

- 格式:xls

- 大小:20.00 KB

- 文档页数:5

SMT不良品整改报告第一篇:SMT不良品整改报告不良品统计分析报告篇四:smt不良品控制篇五:不合格品处理流程不合格品处理流程一、原材料来料不良处理方案1.原材料经外协厂依据mil-std-105e 一般检验水准ⅱ级aql(0.4 0.65)一次抽样检验标准进行检验,iqc检验不良的,由外协厂iqc开具来料异常报告,反馈至我司品质,品质进行对存在异常的原材料进行确认。

2.确认完成后,一般确认的结果分为四种:可接受,可特采,不可接受,需进步确认。

2.1 我司品管确认可接受的原材料,需要在外协厂 iqc提供的异常报告中写明可具体情况,并签字确认,外协工厂根据我司给的确认结果进行接受。

2.2 我司品管确认可特采使用的原材料,需在外协厂 iqc的异常报告中写明可特采接受的依据或原因,并与外协工厂的品质一起进行特采的结果确认的实施。

对于我司确认可特采的原材料,外协厂存在异议的,按以下执行:2.2.1若所执行的特采没有造成外协厂的工时浪费、不良严重增加等不良状况,可直接要求外协厂配合执行特采的动作。

2.2.2若所执行的特采会造成外协厂的工时浪费、不良严重增加等不良状况,但仍需继续执行特采动作的,可允许外协工厂申请工时浪费或人力浪费的费用和因此类不良造成的相关物料的损耗。

2.2.3特采动作执行的过程中,由品质、工程并要求外协工厂一起跟进紧密跟进特采执行的全过程,防止问题的发生或扩大。

2.3我司品管确认不可接受的产品,确认不合格的主要责任方后,可按三种方式处理:退货,供方返工,外协厂协助返工。

2.3.1退货的原材料,由我司品管确认后,邮件或书面形式通知生管安排,由生管安排原材料所在的仓库或原材料的管理者将此不合格品退还供方,由供方安排处理。

2.3.2经确认要求供方进行返工的不合格品,由品管通知采购安排人员至外协厂进行返工,生管跟进返工进度。

2.3.3特殊情况下,需要外协厂安排返工的,由我司生管与外协厂相关管理进行协商安排返工,外协厂可要求申请返工费用,如责任在供方的话,此返工费用需要供方承担。

SMT不良改善报告1. 引言随着工业制造的发展,表面贴装技术(Surface Mount Technology,简称SMT)在电子产品制造中得到广泛应用。

然而,由于各种因素的影响,SMT过程中可能会出现不良情况。

本文将介绍如何通过逐步思考的方式改善SMT过程中的不良问题。

2. 分析问题要解决SMT过程中的不良问题,首先需要对问题进行深入分析。

通常,SMT过程中的不良可以分为以下几类:2.1. 芯片偏移芯片偏移是指元器件在焊接过程中偏移出位,无法正确粘贴到PCB板上。

这可能是由于贴装机械故障、工作台不稳定或人为操作不当等原因造成的。

2.2. 焊接虚焊焊接虚焊是指焊点未能完全粘贴在元器件和PCB板之间的现象。

常见的原因包括焊锡量不足、温度不稳定、焊接时间过短等。

2.3. 焊接短路焊接短路是指焊点之间出现电气连接,导致不同电路之间短路。

这可能由于焊锡量过多、焊点质量不良或元器件安装不准确等原因引起。

3. 解决方案3.1. 芯片偏移针对芯片偏移问题,可以采取以下措施:•检查贴装机械部分,确保其正常工作,如轨道、真空吸嘴等;•检查工作台的稳定性,确保其不会因为共振或震动而导致芯片偏移;•培训操作人员,提高其对操作规范的理解和遵守程度。

3.2. 焊接虚焊为了解决焊接虚焊问题,可以考虑以下方法:•根据焊接工艺要求,调整焊接温度、焊接时间和焊锡量;•定期检查焊接设备,确保其温度控制和焊锡供应正常;•对操作人员进行培训,提高其焊接技能和操作规范的遵守程度。

3.3. 焊接短路解决焊接短路问题的方法如下:•通过控制焊锡量和焊接温度,减少焊锡流动过多的可能性;•检查焊点质量,确保焊盘和元器件之间的连接质量良好;•定期检查焊接设备,确保其工作正常,如焊锡供应均匀等。

4. 结论通过逐步思考的方式,我们可以有效改善SMT过程中的不良问题。

针对芯片偏移、焊接虚焊和焊接短路等问题,分析原因并采取相应的解决方案,可以提高SMT过程的品质和效率。

SMT生產改善報告Prepared by : ken改善項目1. 5S 方面 5. 設備管理2. ESD 方面 6. 品質管理3. 人員管理7. 生產效率4. 物料管理改善前改善後1.生產現無狀態標識及其它標示不清楚. 1.制定生產狀態標示卡並实施監控.VS產線無生產看板,無法目視到每小時生2.22.增加生產看板於生產線.產效率及品質.改善前改善後3.區域劃分標示不清晰 3.重新規劃車間分布及增加區域標示.VS4.電源箱無警示標示. 4.粘貼相應標示.改善前改善後5.車間環境溫濕度未進行管控. 5.增加溫濕度計對車間環境溫濕度進行監控並做好記錄.VS6.線別之間過道太窄,不符合消防通道6.已開單重新整改,使通道達到1.0米以上要求,存在安全隱患.改善前改善後7.出貨區產品未區分有鉛無鉛分區放置.7.有鉛無鉛分區放置並標示清楚.VS無鉛區有鉛區改善前改善後1.生產線作業區無ESD靜電線. 1.在生產線作業區已安裝好靜電線.VS2.工作臺無靜電防護措施. 2.申請購買ESD靜電皮並已鋪好在工作臺.,改善前改善後3.員工作業未執行ESD 防護要求(未穿靜電衣/冒/鞋,未戴靜電帶/手套).3.增加ESD 防護用品如:靜電衣/冒/鞋/帶/手套等.VS444.生產線工作椅非靜電椅. 4.更換ESD 靜電椅.3.人員管理改善前改善後1.夜班/周六日輪班設備無技術人員支援,而影響到設備的使用率1.增聘相關技術人員,制定相關夜班/輪班,制度, 以維持生產設備正常運作VS2.員工對工作崗位注意事項要求不清楚,重要崗位未有上崗證.2.對每個員工進行崗位培訓和技能考核.4. 物料管理改善前改善後1.所有物料未有出入記錄賬( Bin Card) .使物料出入帳無法追朔,易導致物料遺失,1.增加“物料管制記錄卡"做好物料出入記錄賬, 安排專人負責物料管理.不符合基本物料管理要求.VS2.所有物料卷盤上未貼有Defond P/N&GRN標識,易2.經於SCML,SQA,QD協商,已依據”識別SMD 導致生產線用錯物料品質隱患和無法追溯零件Label位置要求”文件開始執行,現生產時可以核對P/N及追蹤GRN批次.加強生產品質保證和追朔性.改善前改善後3.錫膏使用未有管控記錄,有鉛與無鉛錫膏在同一個冰箱內存貯,並且無FIFO 的 3.將有鉛與無鉛分開冰箱存貯,所有錫膏入倉時編序列號,根據管制記錄表使用時先進先出,每管控.日由指定人員盤點結存數並由主管確認.VS44.機器拋料未作統計及改善跟蹤記錄.4.制定每四小時記錄一次,如物料拋料超過0.3%的,工程師需提供改善行動記錄.改善前改善後5.XF-SMT 物料於MRP 系統未有專用倉位,造成已上工場之SMT 物料系統中未有明 5 . a.已知會Viola 于MRP 系統建立XF-SMT 倉位.細WIP 數,不便SMT 物料管理,且無法體現各生產單生產狀況及完單狀況.b.統計XF-SMT 所生產型號的SMT SA 組合,通知PPC 阿娟更新于系統Engineering Approval 內的Production scheduler VSscheduler.c.根據MRP 系統跟進物料及半成品WIP 狀況.改善前改善後1.無日/周/月維護計劃/執行與監督. 1.制定設備維護計劃並嚴格執行實施.VS2. 2.機器使用未記錄開動率,維修時未有維修記錄.使用時需記錄開動率,維修時需作好維修記錄.改善前改善後3. Feeder 未作維護保養,影響拋料率及Feeder 的使用壽命,3.已開始文件要求執行維護保養工作.VS4.待報廢Feeder 有33個,無人維修4.經工程師維修後,有15個Feeder 可維修好投入生產.節省金額:15*3900=58,500HKD .8*4F d 3900HKD/注:8mm*4 Feeder 約:3900HKD/個改善前改善後6. SMT車間經常有跳閘現象. 6. 已開單給GE部把裝配拉和SMT機器總閘分開(預計7月份完成).7.設備長時間沒做CPK及年度保養.7.已通知WKK供應商Jul.15來保養及校正.VS8.回焊爐抽風量不夠,導致爐子煙氣流漏8.GE部已按照我們要求的抽風量進行改造到車間.9.貼片機過濾器里發現有大量積水及乾燥9.GE部已維修好乾燥機和增加過濾器.機故障停用, 對設備造成影響.改善前改善後1.產品開拉生產,品質部未作首件品質確.1.QD 部已實施生產品質制程監控.認工作及生產制程無品質制程監控VS2.作業區未有相關生產文件(如:WI,MI 等).2.製作相關文件,機器MI 已完成,產品MI 根據生產型號逐步完成.改善前改善後3.PCB’A 擺放不合理(重疊,未防靜電).3.增加ESD 膠盆和插板.VS444.爐溫未有及時測試,做爐溫曲線圖,過程中的品質未有監控.4.安排技術人員及時測試爐溫並做好測試曲線及記錄.改善前改善後5.PCB'A過爐後沒有及時冷卻導致品質不良. 5.增加爐後冷卻式接駁薹防止回流焊後因溫區太短沒有冷卻導致PCB過熱,容易燙傷作業員存在安全隱患及無法保障PCB'A品質等不良.VS6.PCB'A過爐後堆集在一齊,易導致元件損傷. 6.增加PVC自動流水線工作臺.改善前改善後1.各型號未制定UPH,生產編排及生產組長無法監控每小時生產產能.1.要求技術人員及時對每次生產的型號制定UPH 並及時做好相關記錄.VS2.生產未做品質DPMO 記錄報表.2.已安排相關人員做好品質DPMO 記錄報表及每月DPPM 總結.改善前改善後3.無傳送臺印刷錫膏後PCB需人手放板到貼片機,影響效率.3.增加傳送臺,防止因操作員不正確操作導致機器異常停機影響生產效率等. VS4. 機器5月份平均效率65%. 4. 機器6月份平均效率提昇到75%.(尚有可提升的空間)6月效率%5月效率%7. 生產效率改善前改善後5.XF 設備使用率提高,故障次數及停機時間減少後,有剩餘能力協助HM-SMT 生產5.之前XF-SMT 未有剩餘能力協助HM-SMT 生產個別型號.生產下列型號:•CGQ-SA3074100k pcs CGJ SA195330k pcs VS•CGJ-SA1953 30k pcs •CGJ-SA1952 20k pcs •BGA-SA4455 20k pcs •BGA-SA3924 20k pcs 節省外發費用共: 52,480 RMB。

SMT整改方案(共五篇)第一篇:SMT整改方案篇一:smt产品解决方案威力泰商城smt产品介绍1.手动高精度视频贴片机st40 威力泰推出的 st40手动高精密视频对位ic 贴片机,它具有视觉对位,精度高的最大特点,完全解决了中小企业经费困难、科研单位投资浪费的问题。

产品综述:服务出自真诚,技术源于专业您的需求,我的责任以专业的技术让客户放心,以真诚的服务让客户满意st40 提供了一个能在 x 轴向、y 轴向、z 轴向可调节的 pcb 定位贴片平台,同时贴片头能够任意角度旋转,充分保证了对位的高度精确(精度可达到0.01mm)。

自带真空发生器,可以方便的拾取各种ic元器件。

通过四维方向的调整和高清晰光学ccd摄像镜头,配合专业光学镀膜棱镜,使 qfp.plcc 等精密管脚 ic 的贴装显的非常容易。

可以非常方便的将精密的 ic 贴装通过视觉对位贴装到 pcb 板上,实现了高精度元器件的稳定贴装,同时防止手动贴片时,因手颤抖带来的误差。

另外,它还具有配置灵活的优点,系统自带光源,提高图像的清晰度,进一步提高贴片对位的精度。

st40贴片机配合真空贴片泵使用,通过手动开关控制真空气源,可以方便的实现任何细小间距芯片如qfp、plcc、bga 等的准确定位、快速贴装。

同时配备x-y 轴精密机械定位平台,使微小间距芯片的贴装定位更准确,更容易。

技术参数:1、st40贴片机具有机械4维自由度:配有x、y轴紧密机械定位平台可实现x、y轴方向的微调,上下(z轴向)可自由调整,同时θ角可自由旋转。

2、视觉系统:专业彩色高清晰度ccd 摄像机配合光学镀膜棱镜,完成精密ic 的高清晰成像.从而方便快捷的完成ic 的贴装.3、图像:最大可达50倍,轻松完成精密ic的贴装.4、光源:led光源,可调节亮度。

.5、外形尺寸:280mm x 260mm重量:约7.5 kg6、定位精度可达:0.01mm 2.台式无铅回流焊sr200c 2 服务出自真诚,技术源于专业您的需求,我的责任以专业的技术让客户放心,以真诚的服务让客户满意台式无铅回流焊sr200c 2012版,国内首家采用180段控温系统,本机采用微电脑控制,控温段数由原来的2*20段增加到5*40段。

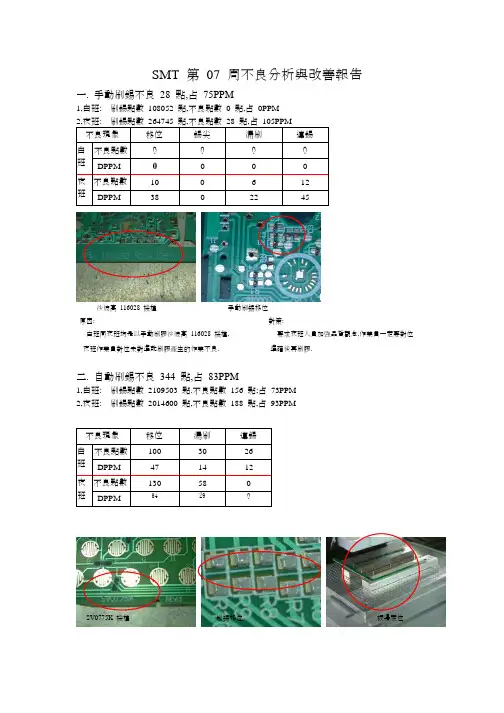

SMT 第07 周不良分析與改善報告一. 手動刷錫不良28 點,占75PPM1,白班: 刷錫點數108052 點,不良點數0 點,占0PPM沙彼高116028機種手動刷錫移位原因:對策:白班同夜班均是以手動刷膠沙彼高116028機種,要求夜班人員加強品質觀念,作業員一定要對位夜班作業員對位未對準就刷膠產生的作業不良.準確後再刷膠.二. 自動刷錫不良344 點,占83PPM1,白班: 刷錫點數2109503 點.不良點數156 點;占73PPM2,夜班: 刷錫點數2014600 點,不良點數188 點,占93PPMSV0775K機種刷錫移位板邊定位原因:對策:SV0775K 機種自動刷錫采用板邊定位,精度不高. 後續對於這種不常做的機種刷錫時應采用 在刷錫時鋼網對位不準產生刷錫不良.定位柱定位.三. 貼片不良 196 點,占 95PPM1,白班: 刷錫點數 882008 點.不良點數 62 點;占 70PPM睿科 MINI-2-S-U-O 機種貼片移位未清潔雷射頭前雷射線清潔雷射頭後雷射線沙彼高 116028 機種 貼片移位KE-750 貼片機吸嘴過小原 因:對 策:1.白班:睿科 MINI-2-S-U-O 機種 將激光雷射頭清潔乾淨后重新掃描,對位精確後 使用 JUKI KE-2050 2 號機器 再貼片生產.貼片,由於 L1 雷射頭臟污使對位 精度不準而產生貼片移位等不良.2.夜班:沙彼高116028機種上的將750機上101吸嘴更換為1012的吸嘴後0603元件應使用102的吸嘴,由於再貼片.後續作業要依元件大小使用相配的吸嘴,KE-750貼片機上使用101的吸嘴,不可亂用吸嘴.在貼片過程中因吸嘴過小吸取精度降低產生貼片不良.四. 爐後不良467 點,貼101PPM1,白班: 刷錫點數2162734 點.不良點數237 點;占109PPM2,夜班: 刷錫點數2429724 點,不良點數230 點,占94PPM原因:爐后不良主要是受前段貼片的影響.前段貼片有一些零件少微有移位.迴焊時受到爐風及錫膏溶化時應力作用使零件有移位或翹件現象,產生爐後不良.對策:調校貼片機對位精準度.品保:工程:製造:分析:周建。

SMT改善报告

针对目前SMT问题制订以下改善计划

一.5S的改善计划

1.划分专用物料区域,办公区域,生产区域

2.不同的区域用专用的标示牌区分

3.文件的管理与存放

4.操作员工作台面设有专用的物料盒并标示所用物料名称

二.防静电设备改善计划

1.静电带的统一发放与回收管理

2.静电带每天使用前的测试与放电管理

三.电子物料与成品进出的管理

1.采用按产品套料签收的放法管理,增加专用的出机和进料本,进出电子物料

和成品机时需双方在场当面点清后在专用出机和进料本上签名确认

2.成品与电子物料采用封闭保存,以防止成品与物料丢失

四.提高贴片机生产效力的改善计划

1.在生产新机型时需工程部提供工程资料(如:白油图,元件坐标,线路板图)

2.为防止PCB板变形影响生产,要求PCB板来料更改包装方法

3.贴片机每次转线前准备工作的实施

五.转线首件确认的工作

1.转线首件确认时应严格按照工程提供的工程资料和样板确认核对

2.IPQC有新增的首件确认报告

六.SMT专业知识的培训

1.每周增设SMT专业知识培训课程

2增设SMT培训专栏和不良品对照表。