镀膜工艺培训课件

- 格式:pptx

- 大小:3.73 MB

- 文档页数:42

1.什么是镀膜玻璃?答:应用物理或化学方法在玻璃表面沉积金属或金属化合物薄膜,使玻璃表面具有一定的反射太阳能的作用。

这种沉积了薄膜的玻璃通常被称为镀膜玻璃。

2.镀膜玻璃有那几种生产方法?工程玻璃镀膜线采用的是哪种生产方法?答:蒸发沉积、离子沉积、溅射沉积。

此三种属于物理沉积。

热分解气相沉积、等离子体气相沉积皆属于化学沉积。

工程玻璃镀膜线采用的是溅射沉积法。

3.工程玻璃镀膜线生产的镀膜玻璃分为哪两大类?试将现有牌号按此两大类进行划分。

答:工程玻璃镀膜线生产的镀膜玻璃分为阳光控制膜和低辐射膜(LOW-E)两大类。

阳光控制膜有AC系列、SC系列、BD系列、TS系列等。

低辐射膜有LE系列、CE系列、LER系列、LET系列、TE系列、RE系列等。

4.请举出标准锡基LOW-E玻璃的膜层结构,并说明低辐射膜的基本作用原理和各膜层的作用。

答:GLASS/SnOx/Ag/NiCr/SnOx银是自然界中辐射率最低的物质,在玻璃上镀一层10~30纳米的金属银层,就可以使玻璃的辐射率从0.84降低至0.04-0.12,这是低辐射膜的基本作用原理—玻璃经过这种工艺处理后,其辐射热损耗可以减少90%,将其制成低辐射中空玻璃以后,热阻可以比普通中空玻璃再提高一倍以上。

SnOx在LOW-E中的作用有:a调节透反射及色,b.能比较好的结合GLASS、Ag层,提高结合强度。

C.顶层SnOx起到保护和隔离空气的作用。

NiCr起到在镀顶层SnOx时保护Ag层不被迅速氧化的作用。

5.何为第二面LOW-E和第三面LOW-E?分别有哪些系列?答:一片低辐射中空玻璃从室外到室内依次为第一到第四面,客户从室外向室内看。

由于膜层总在中空玻璃腔体内,即总在第二面或第三面。

第二面LOW-E指中空玻璃室外片为膜片,客户从室外向室内看到的是室外片的玻璃面颜色,所以在生产时需要控制的是该膜片的玻璃面颜色,即Rg、ag*、bg*。

第二面LOW-E 有CE系列、LER系列、LET系列、TE系列、RE系列等。

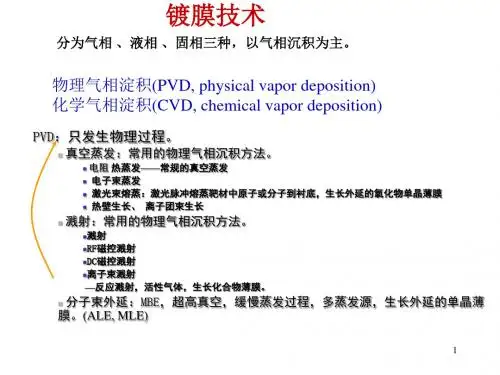

鍍膜工藝理論培訓引言:薄膜作為一種特殊形狀的物質,與塊狀物質一樣,可以是非晶態的、多晶態的和單晶態的。

它既可用單質元素或化合物制作,也可用無機材料或有機材料來制作。

薄膜工藝技術包括: 物理氣相沉積(蒸發、濺射、離子鍍、電弧鍍、等離子鍍)和化學氣相沉積。

我們廠生產所用的技術是物理氣相沉積Physical Vapor Deposition(簡稱PVD)。

一. 真空蒸發鍍膜1. 電阻加熱蒸發和電子束加熱蒸發: 1.1 基本原理:把待鍍膜的基片或工件置於高真空室內,通過加熱使成膜材料氣化(或升華)而淀積到基片或工件表面上,從而形成一層薄膜的工藝過程. 1.2 蒸發源的類型:(a) (b) (c) (d) 1.3 影響薄膜質量的因素:a. 基片的位置.基片置於合適的位置是獲得均勻薄膜的前提條件.b. 壓強的大小. 為了保證膜層質量,壓強應盡可能低Pr ≦L1103.1-⨯(Pa)L 表示蒸發源到基片的距離為L(cm)。

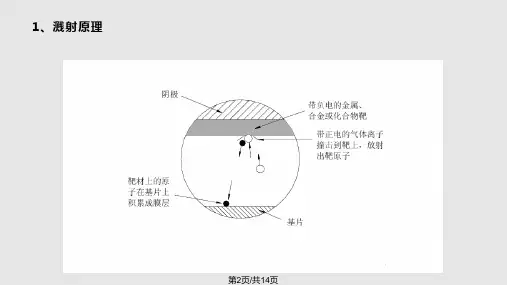

c. 蒸發速率. 蒸發速率小時,沉積的膜料原子(或分子)上立刻吸附氣體分子,因而形成的膜層結構疏松,顆粒粗大,缺陷多;反之,膜層結構均勻致密,機械強度高,膜層內應力大. d. 基片的溫度. 在通常情況下,基片溫度高時,吸附原子的動能隨之增大,形成的薄膜容易結晶化,並使晶格缺陷減少;基片溫度低時,則沒有足夠大的能量供給吸附原子,因而容易形成無定形態薄膜.二. 磁控濺射鍍膜磁控濺射是70年代在陰極濺射的基礎上發展起來的一種新型濺射鍍膜法,由於它有效地克服了陰極濺射速率低和電子使基片溫度升高的致命弱點,因此獲得了迅速的發展和廣泛的應用. 1. 磁控濺射:離子轟擊靶材將靶面原子擊出的現象稱為濺射.濺射產生的原子沉積在基蒸發源體(工件)表面即實現濺射鍍膜. 1.1 磁控濺射的基本原理:磁控濺射是在濺射區加了與電場方向垂直的磁場,處於正交電場區E 和磁場B 中的電子的運動方程,即電子以輪擺線的形式沿著靶表面向垂直於E 、B 平行的方向前行,從而大大地延長了電子的行程,增加了電子與氣體分子的碰撞幾率,提高了電離效率.於是,二次電子在跑道磁場的控制下,可將其能量全部用於電離,當其能量耗盡之后,才被陽極(機殼)吸收.如下圖:離子轟擊靶面除擊出原子外,還擊出電子,稱為二次電子.這些電子被電場加速獲得能量后,再與氣體原子或分子發生碰撞即使其電離,從而使等離子體得以維持.磁控濺射是在靶面加上跑道磁場以控制電子的運動,延長其在靶面附近的行程,以提高等離子體密度,因而濺射鍍膜速率大為提高. 1.1.1 二次電子產額:二次電子產額是指每個轟擊靶材的離子所擊出的二次電子數目.理論分析認為,離子能量低於500eV(實際上低於1000eV)時,金屬靶材的二次電子產額與離子能量無關. 1.1.2 濺射產額:濺射產額是指每個轟擊靶材的離子所擊出的靶材原子數目.它與轟擊粒子的類型、能量和入射角有關.磁控濺射的工作電壓為200~500V,這就決定了轟擊靶材的離子能量最高為500eV,被加速的氬離子是垂直於靶材入射的.氬離子對鉬的濺射產額x 電子運動軌跡 正交電磁場中的電子運動狀態 y B o EZe(Line of entry)(magneticines) (Cathode)左圖為Ar +對Mo 靶的濺射產額曲線.它表現了這類曲線的典型特征: 在10~30eV 的範圍內存在濺射能量闕值.離子能量超過闕值后才產生濺射效應.此后直到數百電子伏,濺射產額隨離子能量線性增加.能量更高時,增加的趨墊逐漸下降而偏離線性.1.1.3 入射離子與材料的相互作用:載能離子與靶材表面相互作用的結果是產生:a.表面粒子: 濺射原子、背返射原子、解吸附雜質原子、二次電子.b.表面理化現象: 清洗、刻蝕、化學反應.c.材料表面層的點缺陷、線缺陷、熱釘、碰撞級聯、離子注入、非晶態和化合物.入射離子與靶面的相互作用1.1.4 濺射技術:濺射技術按產生等離子體的方式可分為:a.利用直流輝光放電的二極濺射;b.利用熱絲弧光放電的三極濺射;c.利用射頻放電的射頻濺射;d.利用封閉跑道磁場控制輝光放電的磁控濺射.1.2 磁控濺射陰極結構:目前工業用磁控濺射裝置主要是采用矩形平面磁控濺射陰極(圖a),我廠使用的靶材尺寸有兩種規格: VT機:長×寬×厚(450.5×120×6)mm; ZCK機: 460×100×6.圓柱形磁控濺射陰極也逐步運用到生產當中(圖b),兩者相比,平面靶材的利用率只有20~30%,即利用率低.圖a 圖b圖a是一種由永磁體產生跑道磁場的矩形平面磁控濺射陰極,其靶材與極靴接觸.靶材的外沿布置N極靴,中心軸線上布置S極靴,N與S極靴上分冸放置極性向反的鍶鐵氧體或釹鐵硼永磁體.再放一導磁的純鐵背板將永磁體的另一端連接,即構成產生跑道磁場的整個磁路.圖b為圓柱空心的磁控陰極.它是將磁鐵放置圓筒狀靶材內,布置好N極和S 極,通水冷卻,使用動密封的一種陰極靶材.極靴的作用: 形成磁阻很小的閉合磁路.目前,我們常用的永磁材料分: 鋇鐵氧體(BaO ‧6F1e2O3)、鍶鐵氧體(SrO ‧6F1e2O3)、釹鐵硼永磁體.磁控濺射電極:實用的磁控濺射電極大致有以下四種基本結構:(a) (b)(c)(d)(a)同軸圓柱型;(b)平板型; (c)錐面(S 槍)型; (d)平面或圓柱空心型 1---基片; 2---靶材; 3---屏蔽罩 1.3 濺射工藝:1.3.1 磁控濺射鍍膜機抽氣系統圖:1.3.2 濺射工藝參數:濺射的靶電壓u 與靶電流密度J 之間有以下關係:uJ=K1式中K1為靶功率密度允許值,常數.靶材承受的功率密度是有限的.靶面溫度過高會導致靶材熔化或引起弧光放電.在直接水冷的情況下,金屬靶材的靶功率密度允許值為10~30W/cm 2.根據8 91. 真空室2. 節流閥3. 精抽閥(高閥)4. 分子泵5. 2X-30泵6. 粗抽閥7. 前置閥8. 羅茨泵9. 2X-70泵 10. 充氣閥3選定的靶電壓和允許的靶功率密度,即可確定靶電流密度.降低Ar壓強有利於提高鍍膜速率,還有利於提高膜層結合力和膜層致密度.磁控濺射的Ar壓強通常選為0.5Pa,氣體放電的阻抗隨Ar壓強的降低而升高.磁控濺射時,可以適當調節Ar壓強,使靶功率密度和靶電壓分冸同時接近其允許值和最佳值.因此,提高鍍膜速率的工藝原則是: 靶功率密度盡可能接近允許值;靶電壓盡可能接近最佳值.a.純金屬膜的濺射:在物理氣相沉積技術中,蒸發鍍膜和濺射鍍膜都適用於鍍制純金屬膜,但蒸發鍍膜的速率更高.目前使用的靶材有: Al、Ti、Cu、Cr等.b.合金膜的濺射:在物理氣相沉積技術中,濺射最適於鍍制合金膜,其鍍制方法有多靶濺射、鑲嵌靶濺射、合金靶濺射.目前使用的靶材有AlTi、ZrTi、CuTi等等.c. 化合物膜的濺射:化合物膜通常是指金屬元素與C、N、B、S等非金屬元素相互化合而形成的膜層.其鍍制方法有直流濺射、射頻濺射和反應濺射.●直流濺射化合物膜必須采用,例如:SnO2、TiC、MoB和MoSi2等導電的化合物靶材.化合物靶材通常是用粉末冶金方法制成的,價格昂貴.ITO透明導電膜的鍍制是直流濺射鍍化合物膜的工業應用實例.●射頻濺射不受靶材是否導電的限制,可以是金屬靶材,也可以是絕緣的陶瓷靶材.13.56MHZ的高頻電磁波對人體有害.●反應濺射是在金屬靶材進行濺射時,同時向鍍膜室中通入含所需非鑫屬元素的氣體.這時沉積在工件上的金屬原子與通入的氣體發生化學反應而形成化合物膜.例如: 我廠所生產的TiN(金色)是采用Ti靶,工作氣體為Ar+N2混合氣;TiC(黑色)是采用Ti靶,工作氣體為Ar+C2H2或Ar+CH4.反應濺射時,通入的反應氣體不但與沉積在工件上的膜層原子反應形成化合物膜,同時還會與靶材反應而在靶面形成化合物,可以使靶材的,這樣易造成靶中毒.在化合物濺射過程中,開始時僅通入純Ar,然后逐漸增加反應氣體(C2H2或N2等),在反應氣體剛通入之初,濺射速率變化並不大,當反應氣體達到某一極限值時,濺射速率呈現出明顯的變化,然后繼續增加反應氣體,濺射速率又呈現平穩的趨勢.實驗發現,這個走向的逆過程在一定區間內往返的曲線不重合,出現“滯回曲線”的形象.這就是所謂“靶中毒曲線”.見左圖:靶中毒曲線防止靶中毒的措施: ①. 提高真空系統抽氣速率; ②. 減少反應氣体.③.將反應氣體與靶材隔離.三. 磁控濺射離子鍍技術:80年代以后,將偏置連接的磁控濺射稱為磁控濺射離子鍍,簡稱濺射離子鍍(Sputtreing Ion Plating,縮寫SIP).目前我廠所使用的設備鍍制的薄膜,即使用此項技術.1. 磁控濺射離子鍍技術鍍制裝飾膜(TiN 或TiC 等裝飾膜)的制造工藝流程:2. PVD 鍍膜工序工藝流程:● 抽空: 根據薄膜的要求,真空度的高低對膜層質量起著至關重要的作用。