(完整版)热处理炉说明书

- 格式:docx

- 大小:262.32 KB

- 文档页数:21

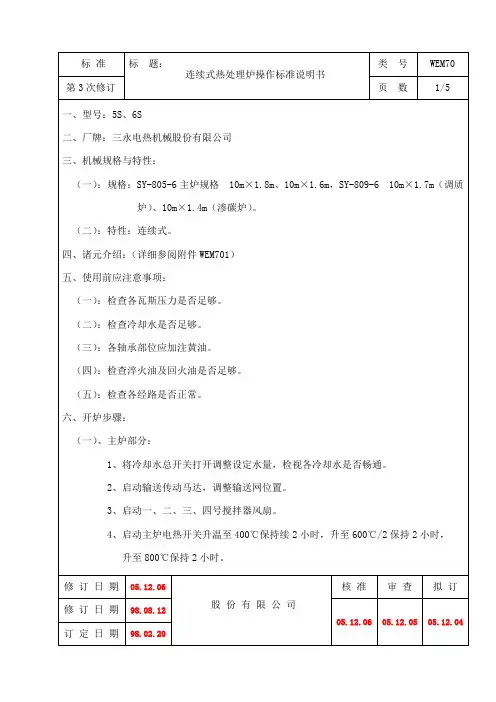

热处理炉作业指导书1.目的本规程用于指导操作者正确操作和设备。

2.适用范围本规程适用于指导本公司热处理炉生产线的操作与安全操作。

必须严格按加工范围执行,其加工产品范围如下:不锈钢无缝管Φ18-Φ325。

3. 上岗人员要求3.1操作本设备,人员必须熟悉设备,并经过培训,考核合格,持证上岗。

3.2上岗操作时间,操作人员必须按规定穿戴好劳动保护用品,不得擅自离开工作岗位。

4.操作要求4.1控制内部是电气集中的地方,操作工不得私自乱动。

不经允许不得在设备上进行焊、割等工作,不得任意改动设备,必须保持设备整齐、整洁。

4.2热处理周围,不得堆积产品或杂物,不得放置高温危险品。

4.3吊装产品时,注意不得撞上设备。

4.4设备开动4.4.1开动前必须检查水泵、电气是否正常。

接通总电源开关,电源指示灯亮,电压表应有指示,若电压表的读数不符合要求,则需找电工检修,排除故障后方可继续操作。

4.4.2检查各传动装置的运转情况,其运转速度一定要在转动的情况下缓慢调节,若传动装置运转不正常时,及时通知电工和机修人员维修,排除故障后方可继续操作。

4.4.3开机检查仪表,若仪表指示不符合要求,则需上报热处理工艺负责人更换新仪表;操作过程中若发现仪表不正常显示或损坏,应立即上报工艺负责人。

炉内产品必须及时清理出来,及时喷水冷却,待新仪表安装上调试稳定后再执行操作。

3.6 设备运转正常、仪表显示正常后,待炉温达到1050℃以上时,方可装炉。

3.7装炉应保证同规格、同钢种、同一炉号的产品为一个组,装炉两边留10-15MM 空余,相邻两根管子之间距离在2-4CM。

前后两组管子之间应保持20CM以上的距离。

3.8热处理批次按一次开炉升温稳定后,同一热处理工操作的所有产品为一个热处理批次;一次开炉升温稳定情况下,中途换班后应为另一热处理批次,热处理批次应编号写入原始记录和流转卡上。

3.9热处理批次好编写规则3.10热处理出炉后迅速采用水急冷,经常检查冷却水温度,保证快速降温时间。

热处理炉安全技术操作规程1. 热处理炉的基本介绍热处理炉是一种能够将金属物件加热到一定温度,以改变其物理、化学性质的设备。

常见的热处理炉有电阻炉、气体炉、盐浴炉、等离子炉等。

热处理炉在金属材料加工行业中应用广泛,可以对金属材料进行退火、淬火、正火、淬钢、回火等处理,以达到不同的工艺要求。

但由于其涉及高温、高压等安全因素,操作人员在操作时必须严格按照标准化流程进行操作,保证热处理炉的安全性。

2. 操作规程2.1 热处理前的准备在热处理前,应该进行以下准备工作:•热处理前检查炉子的各个部位是否正常,如加热元件、传动装置、加热控制系统等。

•确认要热处理的钢材材质、数量、尺寸和工艺要求是否符合要求。

•应检查炉膛和炉子上方是否有杂物堆积,清理后方可进行热处理。

•确认热处理炉的排气状态,防止有人在炉子旁边干活,以免受伤。

2.2 热处理中的要点•在加热过程中,应逐渐升温,不要一次性将炉温升高到所需的温度。

•应注意热处理炉的温度调节,不要在操作时随意更改温度设定,以免对钢材造成不良影响。

•在加热过程中,应始终保持炉膛干燥,湿度过高会影响钢材的质量。

•在热处理过程中,应时刻监测炉子的温度,以确保温度不超过设定值。

•当热处理完成后,应先将炉温降到不高于400℃,再将炉门打开,取出热处理后的钢材。

注意,炉门开启时应注意防护,以免受到热风和烟雾的伤害。

2.3 炉子的保养•在热处理结束后,应及时关闭炉门并切断电源开关,以免炉膛过长时间停机影响其寿命。

•对于长时间没有使用的炉子,应先进行炉子清洁,以免长时间不使用造成炉子腐蚀和污染。

•进行定期的检查和调试,出现问题及时维修。

3. 安全注意事项•加热过程中,操作人员应注意防火、排气、通风等安全事项。

•炉子应该有专人进行观察和监测,确保设备正常工作,避免安全事故发生。

•热处理中发现钢材变形、开裂或其他异常情况时,应立即停止操作。

•在热处理过程中,操作人员应该穿戴符合安全规定的工作服、手套、面罩、护目镜等防护装备,以保护自身安全。

热处理炉安全操作规程热处理炉是一种特殊加热设备,主要用于将金属和合金材料进行热处理,具有非常高的安全隐患。

为了确保工作安全和正常生产,必须严格按照以下安全操作规程进行操作:一、准备工作1. 在操作前,必须对热处理炉进行彻底的检查,确保炉子正常运转。

2. 确认工作场地的安全状况,一定要保证周围的环境干净、整洁且没有易燃易爆物品。

3. 操作者必须穿戴好安全防护用具,如手套、面罩、防护鞋等。

同时还要保持干燥,以免汗水、油污等杂质进入炉内造成事故。

4. 在使用热处理炉过程中,应配备至少两名工作人员,其中一名负责操作,另一名作为备份。

二、操作规程1. 打开炉门前,要先检查热处理炉内是否有可燃物质。

若存在可燃物品,则必须取出并清理干净。

2. 放入金属材料时,应先铺上砂子或石棉纸,以免炉底烧穿。

然后将材料放入炉内,并将炉门关紧。

3. 启动热处理炉时,一定要小心谨慎,必须按照炉子的使用说明书进行操作。

4. 在进行热处理时,要注意炉子内的温度,严格按照热处理程序进行操作。

5. 在热处理过程中,操作者不得离开热处理炉,必须随时监控。

6. 热处理结束后,必须等待热处理炉内温度达到安全温度后才可开启炉门。

7. 全部操作结束后,要对热处理炉进行清洗。

清洗时应先将炉子中的残渣取出,并进行彻底清洗。

最后将炉子擦拭干净后关闭炉门,等待下次使用。

三、注意事项1. 操作人员必须严格按照操作规程进行操作,任何违章行为均会严肃处理。

2. 在热处理过程中,一定要保持热处理炉周围的环境干净、整洁,以免引发火灾。

3. 在操作热处理炉时,一定要注意炉子内的压力和温度,如果发现异常情况,应立即停机检修。

4. 热处理炉应定期维护,以保证其正常运转和安全使用。

总之,安全是热处理炉使用中最重要的问题。

只有遵守严格的操作规程,才能确保工作安全、生产顺利。

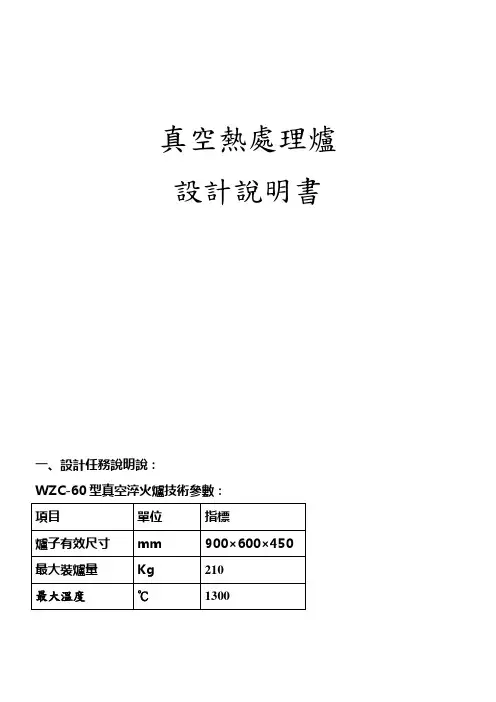

真空熱處理爐設計說明書一、設計任務說明說:WZC-60型真空淬火爐技術參數:二、確定爐體結構和尺寸:1、爐膛尺寸的確定由設計說明書中,真空加熱爐的有效加熱尺寸為900mm×600mm×450mm ,隔熱屏內部結構尺寸要紧根據處理工件的形狀、尺寸和爐子的生產率決定,並應考慮到爐子的加熱成效、爐溫均勻性、檢修和裝出料操作的方便。

一样隔熱屏的內表面與加熱器之間的距離約為50—100mm;加熱器與工件(或夾具、料筐)之間的距離為50一150mm。

隔熱屏兩端通常不佈置加熱器,溫度偏低。

因此,隔熱屏每端應大於有效加熱區約150—300mm,或更長一些。

從傳熱學的觀點看,圓筒形的隔熱屏熱損失最小,宜儘量採用。

則:L=900+2×(150~300)=1100~1400mmB=600+2×(50~150)+2×(50~100)=800~1100mmH=450+2×(50~150)+2×(50~100) L=1300㎜=650~950mm B=900㎜不妨,我們取L=1300 mm;B=900mm;H=850mm。

H=850㎜2、爐襯隔熱材料的選擇由於爐子周围具有相似的工作環境,我們一样選用相同的材料。

為簡單起見,爐門及出爐口我們也採用相同的結構和材料。

這裡我們選用金屬隔熱屏,由於加熱爐的最高利用溫度為1300℃,這裡我們採用六層全金屬隔熱屏,其中內三層為鉬層,外三層為不銹鋼層。

按設計計算,第一層鉬輻射屏與爐溫相等,以後各輻射屏逐層降低,鉬層每層降低250℃左右,不銹鋼層每層降低150℃左右。

則按上述設計,各層的設計溫度為:第一層:1300℃;第二層:1050℃;第三層:800℃;第四層:550℃;第五層:400℃;第六層:250℃;水冷夾層內壁:100℃最後水冷加層內壁的溫度為100℃<150℃,符合要求。

3、各隔熱層、爐殼內壁的面積及厚度(1)、隔熱屏由於隔熱層屏與屏之間的間距約8~15mm,這裡我們取10mm。

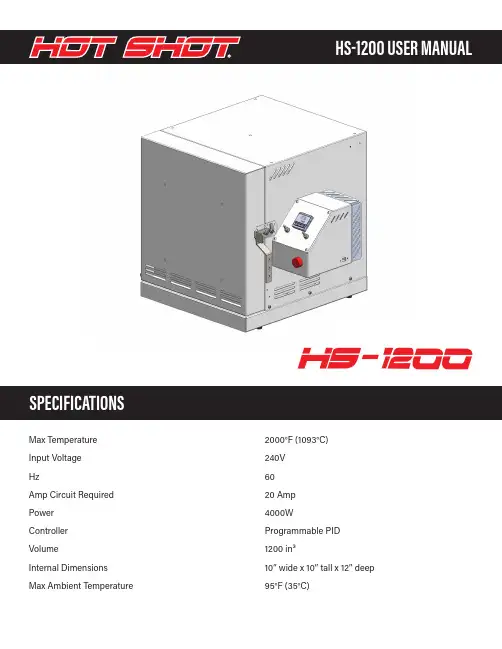

SPECIFICATIONSMax Temperature Input Voltage HzAmp Circuit Required Power Controller VolumeInternal Dimensions Max Ambient Temperature2000°F (1093°C)240V 6020 Amp 4000WProgrammable PID 1200 in³10” wide x 10” tall x 12” deep95°F (35°C)alarm USB portThe Hot Shot 1200 Oven is a state of the art, table-top, heat treating oven capable of reaching and holding temperatures up 2000°F. Heat Treating Ovens can be used to heat such things as glass, cylinder heads, welded and carbon steel joints, pumps, various mechanical plates, ceramics, etc.HOT SHOT 1200 ELECTRICAL FEATURES• N ovus 480D programmable controller withfactory presets.• U SB port for programming.• F ailsafe overtemp manual reset thermostat.• 40 amp rated SSR with convection heat sink.• K iln type “K” thermocouple.• D oor limit switch.• E asy to read slant top control panel.• H eavy Duty cord with 20 amp plug.• F ully grounded control and oven shell.HOT SHOT 1200 MECHANICAL FEATURES• D ual layer air plenum for external heatmanagement and precise temperature control.• 20 Gauge 304 Stainless steel coreconstruction.• P owder coated exterior shell.• T wo-inch Kaowool insulation in door.• 16 Gauge Kanthal A-1 heating element.• 10H x 10W x 12D working chamber / 1200 cu-in.HOT SHOT 1200 PERFORMANCEPerformance Features• T he Hot Shot oven is equipped with Cool-Touch Technology (patent pending). Thisprovides a safe external temperature toallow for safer operation and protection of itssurroundings.• 240V 20-amp supply circuit required.• 4000-watt heating element/17 amp total ovenload.• 2000°F/1093°C max operating temperature.• A mbient to 2000°F/1093°C in as little as40 minutes (room temperature, empty oven).• M aximum ambient room temperature of 95°F - (35°C).Temperature ControllerProgramming Code:4912(Please keep with yourHot Shot Oven records)STARTING YOUR OVEN FOR THE FIRST TIME?Please carefully remove all packing material from the inside of your oven. Visually check that the element hasn’t been bumped or moved during shipping.• D O NOT block any vents.• K eep the back of the oven (fan unit) at least 3 inches away from a wall or other objects.• D O NOT attempt to duct the exhaust of the fan unless the exhaust has a power vent compatible with the cfm of the fan.Your temperature controller has been pre-programmed to outgas your oven automatically and anneal your heating element. Place oven on a level, non-combustible surface. Apply power.Control power = on. Heat enable = on. Door = closed. Press “P” once, e-prog = yes. Press “P” again, run = yes. Press “P” again to return to the main screen.Oven will start @ 400°F and will work its way up to 1800°F in timed segments, after 1800°F is reached, it will slowly cool down to ambient to anneal the heating element.Run command will automatically be removed at the end of the sequence. Do not open the door until the process has ended and the oven has cooled.If you are firing the oven for the first time, here’s what you can expect:Important: Do these steps in a well ventilated area or outdoors if possible.Note: The oven fan is regulated by the oven core temperature, therefore, it will not turn on immediately.• R un and heat soak for ½ hour @ 400°F - slight odor of burned anchor lube and assembly lubricants, small amount of smoke, kaowool board will turn chocolate brown and start outgassing.• R un and heat soak for 45 minutes @ 800°F - odor from the insulating board will really begin to stink, you will wonder if this is actually normal, don’t worry, it is. If you open the oven door, expect to see a fire show of outgassing contaminants & heavy smoke.• R un and soak for 1 hour @ 1200°F -• R un and soak for 1 hour @ 1600°F - your cooling fan should have kicked on by now, but the smell is still very strong, the inner insulating board of the oven is starting to cleanse itself and is turning white, there will be a brown ring around the door that will move away from the inner shell as temperature increases.• R un and soak for 1 hour @ 1800°F - all downhill from here, you have burned off most of the impurities from the insulating board. Inner oven should be chalk white. The brown ring around the door should be fading. 2nd and 3rd firings: slight odor will be present, decreasing with each subsequent firing.While it’s not necessary to run your oven all the way up to the max temperature for the outgassing process, holding at 1500°F for 1 hour will remove 90% of the contaminants from the insulation. You will see steam escaping from the seams and even water forming at the feet of the oven from trapped moisture being burned away from the inner (hot) layer and condensing when it gets to the outer (cooler) layer.Your heating element is made from Kanthal Ni-Chrome wire, allowing cold air to enter a hot oven will harden your element and make it become brittle. Never use compressed air or fans to force cool the oven, always close the door and let the oven cool on its own, this will keep your heating element annealed.Our cool touch technology, with the fan running, should keep the outer surface within 20°C of room ambient temperature.OVEN ON TEMP NOW?Here’s a few things to do after your oven has reached a stable operating temperature1. P ress and hold the “P” button until “ATUNE” appears, select yes and let your unit set its own PID’s. Autotune is complete when the “tune” light goes out on the main screen. Always auto tune +/- 200°F of your normal operating temperatures. Keep the door closed during this tuning; oven needs to be stable and have no cold air introduced during auto-tune.2. M ake certain that the cooling fan located in the back of your oven has engaged and the fans air movementis not impeded.SAFETY RECOMMENDATIONS1. Do not use an extension cord.2. Install on a 20 amp 240V circuit.3. Do not use the oven to cure paint or any other solvent borne products.4. Do not use the oven for powder coat.5. Use in a well ventilated area.6. Wear protective clothing and protect thyself from burns.7. Turn off the “heat enable” when loading/unloading parts.8. Do not unplug the unit till it has fully cooled down.9. Do not EVER put magnesium in the oven.10. Do not exceed 2000°F.11. Do not block any vents12. Keep the fan exhaust at least 3 inches from any wall or obstruction.13. I n the event the oven overheats, the oven will automatically shut down. Please contact our office at262-361-4912 to work with our team on resetting your oven if shut down occurs.READY TO PROGRAM YOUR CONTROLLER NOW?Novus 4 480D setting ramp and soak times, temps and events.The oven comes with a factory installed USB port for programming the controller via a computer. Note: Disconnect oven from power source before plugging in USB.Press and hold the “P” button till PTOL appears, the use the “P” button to scroll thru parameter group.Note: If any “PT” value is set to zero, the controller will stop and end the sequence at the point.rPT.P = number of times the controller will repeat the sequence (after the Pt9 has timed out, it will return to Pt1 and repeat the sequence)Running in manual set point mode.Press “P” once, E-prog = no press, press “P” again, run = yes, you can manually adjust the green temp set point and oven is in “run hold” mode with no timers. Use the “^-v” keys to change set point.N1030T controllers onlyFrom the main start up screen, press “P” to cycle through time and run-hold options.Press “P” once for timer display, twice for “T1” timer set, third time is run option.On the “run” screen select “yes” to run hold, “no” to remove run command or “F” to enable the function key.Once you have enable the “F” key, push and hold the F key for a 3 count, run command will applied and controller will run for the amount of time set on “T1”, when this timer reaches zero value, the run command is removed from the controller.。

热处理炉使用方法说明书1. 简介热处理炉是一种用于加热和冷却工件以改善其机械性能和耐用性的设备。

本使用方法说明书旨在向用户介绍正确、安全地操作热处理炉的方法。

2. 安全操作2.1 确保工作区域安全在使用热处理炉之前,应检查周围环境是否足够通风,并清理工作区域,确保没有可燃物或其他危险物品存在。

2.2 穿戴个人防护装备操作热处理炉时,应穿戴适当的个人防护装备,包括防热手套、防护眼镜和防护服。

这样可以减少受热、烟尘等因素对操作者的伤害。

2.3 学习紧急状况应对在操作热处理炉之前,操作者应受过相应的培训,了解各种紧急状况的应对措施,如火灾、电力故障等。

3. 炉膛准备3.1 清洁炉膛在使用热处理炉之前,应确保炉膛内部清洁。

清除炉膛中的灰尘、残渣和杂物,以免影响工件的加热效果。

3.2 加载工件打开炉门后,缓慢且轻柔地将工件放置在炉膛内。

注意不要碰撞到炉膛壁或其他工件,以免损坏工件。

3.3 关上炉门工件放置完毕后,轻轻关闭炉门,确保炉膛密封良好,避免热量泄漏。

4. 加热操作4.1 设置加热参数根据工件的材料和要求,设置适当的加热参数,包括加热温度和加热时间。

确保参数的准确性和合理性。

4.2 启动加热过程按下炉子控制台上的启动按钮,启动加热过程。

在加热过程中,应密切监控炉膛内的温度变化,确保不超出设定的范围。

4.3 稳定温度当炉膛内的温度达到设定值后,应保持一段时间,以确保工件均匀受热,并使温度在整个工件中保持稳定。

5. 冷却操作5.1 断开加热源当加热时间到达后,应断开加热源,停止加热过程。

确保炉膛内的温度逐渐下降。

5.2 缓慢降温炉膛内的工件应缓慢冷却,以防止产生应力和变形。

可以通过逐渐打开炉门或使用冷却介质等方式进行控制。

6. 取出工件6.1 等待冷却结束在完全冷却之前,不得打开炉门或取出工件。

等待足够时间,确保工件温度降至安全范围。

6.2 小心取出工件当工件完全冷却后,轻轻打开炉门,使用合适的工具将工件从炉膛中取出。

热处理炉安全技术操作规程范文一、概述1. 目的本操作规程的目的是为了确保热处理炉的安全运行,预防事故的发生,保护员工的生命财产安全。

2. 适用范围本操作规程适用于公司内所有使用热处理炉的工作场所,包括但不限于热处理车间、实验室等。

3. 定义(1) 热处理炉:指用于提高材料硬度、强度和耐磨性的炉子,可分为洁净炉、盐浴炉等。

(2) 热处理工艺参数:指热处理过程中需要控制的参数,包括温度、时间、冷却速率等。

二、安全控制措施1. 设备安全(1) 热处理炉的安装、检修和维护必须由专业资质人员进行,确保设备正常运行。

(2) 定期对热处理炉进行检查,确保炉体结构完好,燃烧系统正常,防止漏气或火灾事故发生。

(3) 热处理炉设备周围必须保持清洁,防止杂物积聚,影响热处理效果或引发火灾隐患。

2. 操作安全(1) 操作前必须穿戴好防护装备,包括防火服、眼镜、手套等。

(2) 操作人员必须具备热处理炉操作资格证,并经过安全培训。

(3) 在热处理炉操作过程中,严禁在炉体内部放入易燃、易爆等危险品。

(4) 操作人员必须随时保持机警的状态,遵守操作规程,严禁疲劳操作或违章操作。

3. 温度控制(1) 在进行热处理过程中,必须严格控制炉内温度,避免超温或低温情况发生。

(2) 在热处理炉运行过程中,应定期对温度计进行校验,确保准确度。

(3) 热处理炉内温度过高时,应立即停止加热,并进行故障检修。

4. 冷却控制(1) 在热处理工艺结束后,必须对材料进行及时冷却,避免因温度过高造成材料变形或裂纹。

(2) 冷却过程中,必须根据工艺要求控制冷却速率,避免过快或过慢。

5. 废气处理(1) 热处理过程产生的废气必须经过处理后排放,防止对环境产生污染。

(2) 废气处理设备必须保持良好工作状态,定期清洁和维护。

三、应急措施1. 火灾事故(1) 发生火灾时,应立即按照应急预案进行处置,启动消防系统并报警。

(2) 火灾现场必须立即进行封闭,关闭燃气和电源。

辽宁福鞍重工股份有限公司新跨车间燃气台车式6.5m×2.8m×1.7m热处理窑使用说明书中国联合工程公司2012年10月目录1概述 (1)2 主要技术参数 (2)3 热处理炉主要部件说明 (3)3.1炉体 (3)3.2炉车 (3)3.3炉门 (3)3.4燃烧系统 (3)3.5管路系统 (4)3.5.1 空气管路 (4)3.5.2 煤气管路 (4)3.5.3 压缩空气管路 (4)3.6排烟系统 (5)3.7电气控制系统 (5)4操作规程 (6)4.1开炉准备 (6)4.2点火 (6)4.3热处理过程控制 (7)4.4停炉出炉 (7)5 安全须知 (8)6特别说明 (10)7 主要电控单元说明 (11)7.1炉门炉车控制柜操作说明 (11)7.2计算机监控系统操作说明 (11)7.2.1 烧嘴控制 (12)7.2.2 工艺曲线设置 (12)7.2.3 压力控制与阀门操作 (14)8 常见故障及排除方法 (15)9 工作中断电的处理 (18)1概述福鞍重工股份有限公司新跨车间6.5m×2.8m×1.7m台车式热处理炉是我公司承建的热处理炉,用于铸钢件的正火、回火热处理。

在温度控制和压力控制等过程控制中采用先进PLC 实现高精度的自动化。

要求操作和维修人员严格按照操作规程操作,使炉子在良好状态下运行,充分发挥其效益。

本炉可分为炉体、炉车、炉门、燃烧系统、管路系统、排烟系统和电气控制系统等七个部分。

各部分详细说明请参照本说明书第3部分。

2 主要技术参数热处理炉有效加热区(长×宽×高):6.5m×2.8m×1.7m;炉膛尺寸(长×宽×高):7.5m×3.6m×2.8m;炉车尺寸(长×宽):7.5m×3.0m;最大净装炉量:50吨(含垫铁);最高工作炉温:950o C;温度均匀性:有效加热区内,保温期内≤±10o C;煤气总管道压力:15KPa;燃料发热值:焦炉煤气,4000kcal/ Nm³;最大煤气耗量:480Nm³ / h;高速烧嘴:SGCW400D-298型,8套;控温区:8个,每个控温区有一支控温热电偶(K分度)。

*******************台车式燃油热处理炉用户手册版本: ********编制单位:************** 编制日期:***年***月***日目录一.前言 (3)二.炉子结构………………………………………………………4--5三.岗位要求 (6)四.技术规格…………………………………………………7--8五.操作规程…………………………………………………9--12六.烧嘴控制箱及烧嘴简易说明…………………………13--16七.炉门炉车控制柜的简易操作说明………………………17--21八.安全须知…………………………………………………22--23九.特别说明…………………………………………………24--25十.常见故障及排除方法………………………………………26--28一.前言本用户手册仅适用于******公司的*********台车式热处理炉。

该用户手册简要描述了炉子结构,技术规格,岗位要求;规定了操作规程;提供了比较重要的烧嘴控制箱的简易说明和炉门炉车操作柜说明;阐明了安全操作重点;细化了部分操作和注意事项;最后针对性的给出了常见故障及检修方法。

二.炉子结构本热处理炉可分为炉体、炉车、炉门、密封装置、燃烧系统、管路、预热器烟囱、电气控制系统八个部分:2.1炉体:本炉炉体由骨架和炉衬组成。

骨架由型钢焊接而成,由于炉衬采用的硅酸铝纤维容重小,所以骨架也比较轻巧。

炉衬由多个墙板块拼装而成,每块墙板内侧焊接若干不锈钢锚固件,将硅酸铝纤维锚固在锚固件上,再吊挂在骨架上。

炉顶也采用这种结构。

2.2炉车:由两根框形纵梁和若干横梁焊成车架,上铺耐火砖,四周装上车边板定形。

炉车采用自行走结构,配备4套7.5KW的电机。

供电方式:金属坦克链;驱动方式:高低速变频驱动。

2.3炉门:本炉由型钢焊接构成的框架与硅酸铝纤维组成。

硅酸铝纤维折叠块固定在由方钢组成框架的钢板上,炉门四周有可调节的纤维裙边,炉门压紧采用6个压紧气缸,炉门左右两侧各采用1套减速机用于升降传动,各电动机大小为5.5KW。

3热处理炉操作规程3.1 烘炉3.1.1热处理炉烘炉前的准备工作3.1.1.1炉体砌炉及炉辊密封处浇注料经检查合格,打开炉门,自然风干7-9天,最少5天方可执行烘炉操作。

3.1.1.2 确认炉内无人员和其他杂物。

3.1.1.3 测试炉体的密封性,确定保压试验合格。

3.1.1.4 检查并确认炉辊的安装正确,炉辊手动盘转正常,电机减速机通电,做模拟信号确认炉底辊自动运转正常。

3.1.1.5炉辊润滑点全部接好并注入润滑油,加油系统运转正常。

3.1.1.6装料炉门、出料炉门调整完毕,炉门升降机构操作停位准确,炉门运转灵活,关闭时严密,汽缸压紧和松开位臵准确。

3.1.1.7对光栅、PLC操作控制系统等进行单机试车合格。

3.1.1.8 炉子空、煤气、氮气、气动空气管道及排烟管道试压合格,测量仪表调整合格。

3.1.1.9 冷却水压力正常,循环顺畅。

3.1.1.10打开炉内氮气,保证炉内氮气压力和残氧分析仪数值正常。

3.1.1.11 助燃风机及排烟风机运转正常,风机进出口的阀门开关灵活。

3.1.1.12 烘炉前应对燃烧控制系统、炉压控制系统等热工仪表和各种调节进行安装检查,并确认调整完毕,操作灵活,指示正确,控制灵敏。

3.1.1.13 炉子周围及坑内环境清洁整齐。

3.1.1.14烧嘴控制器的各种操作模式正常。

3.1.1.15 手动打开出风口的蝶阀,启动排烟风机,吸风口阀门自动缓慢打开,待风机达到正常运转并确定烧嘴前喇叭口处有风吸入。

3.1.1.16 打开助燃风机出风口的挡板,启动风机,入口处的调节阀自动缓慢打开,调节回流阀防止风机喘震。

注意风机电流和管道压力数值。

出现异常要停风机,查明原因再试。

3.1.1.17 点炉前对烧嘴的空燃比进行调节。

3.1.1.18 检查助燃空气管路有无漏风和受阻、受堵现象,确认空气已达到每个烧嘴前。

3.1.1.19 煤气管道经过吹扫和放散,管道内充分达到要求。

煤气系统运行正常,煤气已经送至炉前总阀。

辽宁福鞍重工股份有限公司新跨车间燃气台车式6.5m×2.8m×1.7m热处理窑使用说明书中国联合工程公司2012年10月目录1概述 (1)2 主要技术参数 (2)3 热处理炉主要部件说明 (3)3.1炉体 (3)3.2炉车 (3)3.3炉门 (3)3.4燃烧系统 (3)3.5管路系统 (4)3.5.1 空气管路 (4)3.5.2 煤气管路 (4)3.5.3 压缩空气管路 (4)3.6排烟系统 (5)3.7电气控制系统 (5)4操作规程 (6)4.1开炉准备 (6)4.2点火 (6)4.3热处理过程控制 (7)4.4停炉出炉 (7)5 安全须知 (8)6特别说明 (10)7 主要电控单元说明 (11)7.1炉门炉车控制柜操作说明 (11)7.2计算机监控系统操作说明 (11)7.2.1 烧嘴控制 (12)7.2.2 工艺曲线设置 (12)7.2.3 压力控制与阀门操作 (14)8 常见故障及排除方法 (15)9 工作中断电的处理 (18)1概述福鞍重工股份有限公司新跨车间6.5m×2.8m×1.7m台车式热处理炉是我公司承建的热处理炉,用于铸钢件的正火、回火热处理。

在温度控制和压力控制等过程控制中采用先进PLC 实现高精度的自动化。

要求操作和维修人员严格按照操作规程操作,使炉子在良好状态下运行,充分发挥其效益。

本炉可分为炉体、炉车、炉门、燃烧系统、管路系统、排烟系统和电气控制系统等七个部分。

各部分详细说明请参照本说明书第3部分。

2 主要技术参数热处理炉有效加热区(长×宽×高):6.5m×2.8m×1.7m;炉膛尺寸(长×宽×高):7.5m×3.6m×2.8m;炉车尺寸(长×宽):7.5m×3.0m;最大净装炉量:50吨(含垫铁);最高工作炉温:950o C;温度均匀性:有效加热区内,保温期内≤±10o C;煤气总管道压力:15KPa;燃料发热值:焦炉煤气,4000kcal/ Nm³;最大煤气耗量:480Nm³ / h;高速烧嘴:SGCW400D-298型,8套;控温区:8个,每个控温区有一支控温热电偶(K分度)。

6m×3m×2.5m台车式燃气热处理炉(2台)竣工验收资料6m×3m×2.5m台车式燃气热处理炉操作使用说明书6m×3m×2.5m台车式燃气热处理炉(2台)竣工验收资料1、技术规格2、主要操作参数1.每个烧嘴能力···········大火50Nm3/h、小火6Nm3/h2.煤气压力定值···········8KPa3.煤气压力欠压报警值········2KPa4.空气压力定值···········4KPa5.空气压力欠压报警值········2KPa6.压缩空气欠压报警值········0.2Mpa7. 炉压控制值············0Pa8.炉压异常报警值··········≥±50Pa9.预热空气超温报警值········300℃3、操作规程(一)开炉准备1.排除轨道及炉车运行方向的杂物。

热处理炉安全技术操作规程范本一、总则1. 为了保障热处理炉操作人员的人身安全,确保设备和产品的质量,制定本安全技术操作规程。

2. 本规程适用于所有进行热处理炉操作的人员,包括操作员、维修人员等。

3. 所有操作人员必须熟悉本规程的内容,并按照规程进行操作,确保操作过程的安全。

二、操作前的准备1. 操作人员必须戴好必要的个人防护装备,包括安全帽、护目镜、防护手套、防护鞋等。

2. 检查热处理炉设备的工作状况,确保各部件的正常运行。

3. 检查热处理炉周围的安全环境,确保无明火、易燃物品等。

4. 确保操作人员对热处理炉的操作程序和操作规程有所了解,且已经接受过必要的培训。

三、操作过程中的安全措施1. 在操作热处理炉之前,必须先关闭电源并拉闸,确保设备处于停止状态。

2. 在操作热处理炉时,不得穿过工作区域,防止发生意外事故。

3. 严禁在设备运行时进行维修和调试工作,确保操作过程的连续性和安全性。

4. 在操作过程中,禁止使用手部或其他身体接触设备内部,以免发生触电等意外伤害。

5. 当发现设备异常情况时,如异响、异味等,应立即停机,并向维修人员报告。

6. 严禁在操作热处理炉时乱丢杂物,特别是易燃、易爆等物品。

7. 操作人员在操作热处理炉时,应保持清醒状态,不得饮酒、吸烟等,以免影响判断。

8. 在设备运行期间,操作人员应保持集中注意力,及时发现问题并进行处理。

9. 操作人员必须按照热处理炉的规定操作程序进行操作,不得随意更改或省略步骤。

四、事故应急处理1. 在设备发生事故时,操作人员首先应立即采取紧急停机措施,切断电源或其他能源。

2. 在事故发生后,操作人员必须迅速报告上级或相关部门,并及时采取措施控制事态发展。

3. 在进行事故应急处理时,操作人员必须按照事故应急预案进行操作,确保安全。

五、操作后的清理1. 在操作结束后,操作人员必须对热处理炉进行清理,清除残留物和杂物。

2. 检查设备的各部件是否正常,如果存在异常情况,应及时进行维修和更换。