炼焦配煤专家系统的设计及应用

- 格式:pdf

- 大小:204.82 KB

- 文档页数:3

鞍钢炼焦全流程智能化关键技术应用实践王超①1,2 甘秀石1,2 赵锋3 程学科3 张其峰3(1:海洋装备用金属材料及其应用国家重点实验室院 辽宁鞍山114009;2:鞍钢集团钢铁研究院 辽宁鞍山114009;3:鞍钢股份有限公司炼焦总厂 辽宁鞍山114021)摘 要 结合炼焦过程分析对智能炼焦关键模块进行了简要归纳。

阐述了鞍钢炼焦智能化在配合煤制备,焦炉加热,焦炉车辆控制,干熄焦系统、煤料和焦炭物料输送等炼焦生产单元及其附属模块等智能炼焦关键技术开发应用情况。

展望了炼焦智能化发展方向。

4关键词 炼焦 配合煤制备 焦炉加热 干熄焦 焦炉机车 煤和焦炭输送 智能化中图法分类号 TG155.4 文献标识码 BDoi:10 3969/j issn 1001-1269 2022 Z2 0391 前言《中国制造2025》行动纲要明确要加快推动新一代信息技术与制造技术融合发展,把智能制造作为两化深度融合的主攻方向。

传统制造业向智能制造转型升级已成为全球先进制造业发展的突出趋势。

作为现代钢铁工业的重要一环,炼焦工业正向着高质量智能化发展升级迈进。

2021年,我国焦炭产量已达4 64亿t,占世界焦炭产量的68%以上,强有力地支撑了我国粗钢产量长期保持世界第一,并且初步构建起面向炼焦生产全流程制造集成技术体系[1-3]。

在两化融合政策指导下,鞍钢炼焦生产单元积极落实“信息化、智能化”总体要求,以高效、经济、智能、绿色炼焦为总体目标,结合炼焦生产工艺特点与需要,借助5G+、大数据等手段,全面提升炼焦装备自动化、信息化水平,夯实炼焦生产的数字化基础,全面向炼焦品控需求全流程控制转变升级,智能炼焦格局初步显现。

2 炼焦过程与智能炼焦概况炼焦是将不同变质程度的炼焦煤经粉碎混合,输送到焦炉,经高温干馏,形成焦炭、荒煤气等产品的过程。

其中焦炭经熄焦筛分输送给用户(主要是高炉),荒煤气用于化工原料或燃料,炼焦废烟气经净化处理排放。

焦化智慧配煤系统设计方案设计方案名称:焦化智慧配煤系统设计方案设计方案概述:焦化智慧配煤系统是一种利用先进的信息技术、人工智能和大数据分析技术,对焦化炉原料煤进行智能化配比的系统。

该系统通过实时监测焦化炉的工艺参数,结合大数据分析,自动调控原料煤的配比比例,以实现最佳燃烧效果和生产效益的最大化。

设计方案详述:1. 系统硬件设施:焦化智慧配煤系统需要配备传感器、数据采集设备、智能控制设备等硬件设施,以实现对焦化炉的参数实时监测和控制。

其中,传感器用于采集焦化炉的温度、压力、流量等工艺参数,数据采集设备用于实时接收并传输这些参数数据,智能控制设备则是对数据进行分析和处理,并根据分析结果进行智能化控制。

2. 数据采集与传输:焦化智慧配煤系统需要建立一个完善的数据采集与传输网络,以确保参数数据能够及时、准确地传输到智能控制设备。

可以采用无线传输技术、以太网等方式进行数据传输,并配备数据传输设备(如路由器)进行数据的接收和传输。

3. 数据分析与建模:通过对焦化炉的工艺参数进行实时监测,并结合历史数据进行大数据分析和挖掘,建立合适的数据模型。

可以利用机器学习算法对数据进行训练和优化,以获取更准确的模型参数,并能够预测炉内煤炭燃烧状况。

同时,还可以利用数据分析技术进行故障诊断和预警,提前发现和处理潜在的问题。

4. 智能化控制:通过建立合适的控制算法,并结合数据模型和实时参数数据,对原料煤的配比比例进行智能化调控。

根据炉内煤炭的燃烧状态,动态调整煤的配比比例,以达到最优燃烧效果和生产效益的最大化。

可以通过控制参数的自动调整,实现对焦化过程的精细调控,提高炉内的煤炭利用率和燃烧效率。

5. 用户界面设计:设计一个直观、简洁的用户界面,方便操作人员进行参数设置和监控。

界面可以显示焦化炉的实时参数数据、数据分析结果等信息,并提供报警和故障诊断功能,以支持对炉内状况的实时监控和处理。

6. 系统集成和优化:焦化智慧配煤系统需要与现有的焦化炉控制系统进行集成,确保两个系统之间的数据传输和交互的稳定和高效。

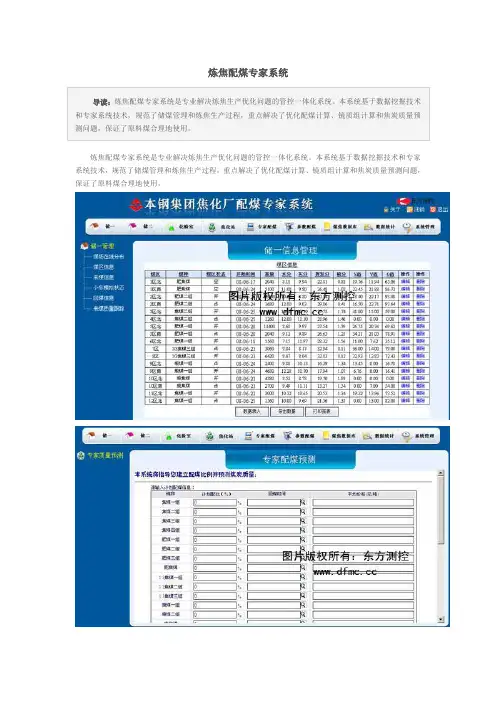

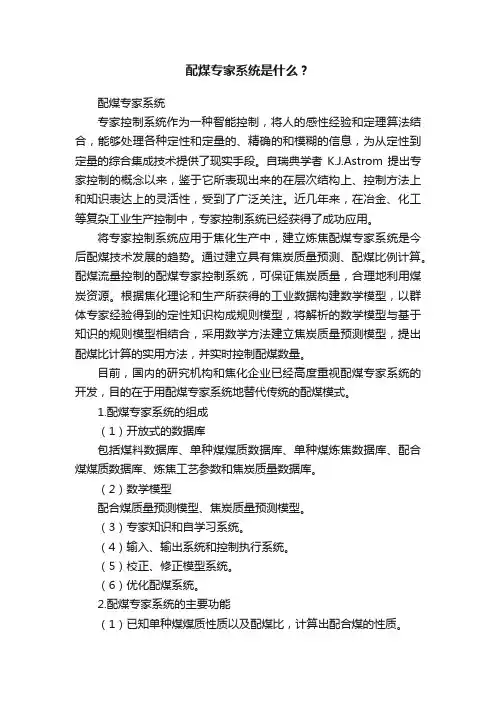

炼焦配煤专家系统

导读:炼焦配煤专家系统是专业解决炼焦生产优化问题的管控一体化系统。

本系统基于数据挖掘技术和专家系统技术,规范了储煤管理和炼焦生产过程,重点解决了优化配煤计算、镜质组计算和焦炭质量预测问题,保证了原料煤合理地使用。

炼焦配煤专家系统是专业解决炼焦生产优化问题的管控一体化系统。

本系统基于数据挖掘技术和专家系统技术,规范了储煤管理和炼焦生产过程,重点解决了优化配煤计算、镜质组计算和焦炭质量预测问题,保证了原料煤合理地使用。

系统特点:

具有储煤优化调度管理、优化配煤、焦炭质量预测、生产管理等功能。

该系统不仅仅是一种信息化生产组织方式,更是焦炭生产企业充分利用自身条件,降低综合成本、提高产品质量的有效手段。

系统功能:

1、在原料煤管理方面,系统具有优化煤场的使用,跟踪单种煤,自动记录落煤回煤的功能,从而减少了混煤造成的品质波动。

长期使用可以建立完整的焦炭质量和配煤数据链,可以根据配煤数据准确预测焦炭质量;

2、在配煤方面,系统根据储煤状态计算和优化配煤方案,根据煤种镜质组数据,按照理想镜质组曲线优化配煤;

3、在生产管理方面除了在线显示卸车、小车位置、皮带、配煤槽、煤区状态等,还具有煤区使用情况报表、焦炭质量报表、储煤报表等功能。

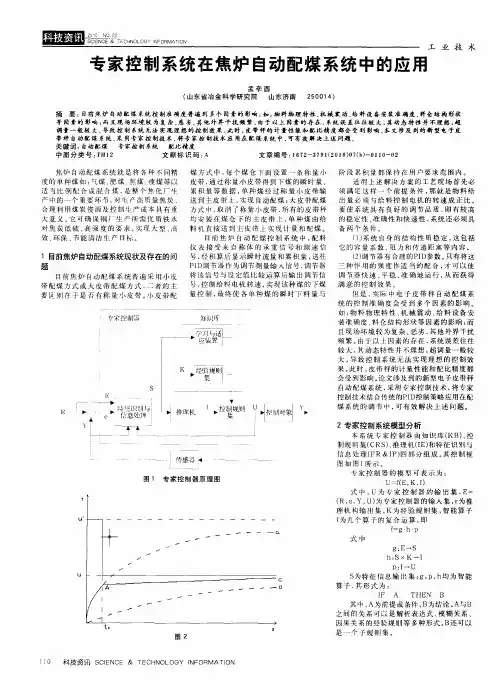

配煤专家系统是什么?配煤专家系统专家控制系统作为一种智能控制,将人的感性经验和定理算法结合,能够处理各种定性和定量的、精确的和模糊的信息,为从定性到定量的综合集成技术提供了现实手段。

自瑞典学者K.J.Astrom提出专家控制的概念以来,鉴于它所表现出来的在层次结构上、控制方法上和知识表达上的灵活性,受到了广泛关注。

近几年来,在冶金、化工等复杂工业生产控制中,专家控制系统已经获得了成功应用。

将专家控制系统应用于焦化生产中,建立炼焦配煤专家系统是今后配煤技术发展的趋势。

通过建立具有焦炭质量预测、配煤比例计算。

配煤流量控制的配煤专家控制系统,可保证焦炭质量,合理地利用煤炭资源。

根据焦化理论和生产所获得的工业数据构建数学模型,以群体专家经验得到的定性知识构成规则模型,将解析的数学模型与基于知识的规则模型相结合,采用数学方法建立焦炭质量预测模型,提出配煤比计算的实用方法,并实时控制配煤数量。

目前,国内的研究机构和焦化企业已经高度重视配煤专家系统的开发,目的在于用配煤专家系统地替代传统的配煤模式。

1.配煤专家系统的组成(1)开放式的数据库包括煤料数据库、单种煤煤质数据库、单种煤炼焦数据库、配合煤煤质数据库、炼焦工艺参数和焦炭质量数据库。

(2)数学模型配合煤质量预测模型、焦炭质量预测模型。

(3)专家知识和自学习系统。

(4)输入、输出系统和控制执行系统。

(5)校正、修正模型系统。

(6)优化配煤系统。

2.配煤专家系统的主要功能(1)已知单种煤煤质性质以及配煤比,计算出配合煤的性质。

(2)预测焦炭的灰分与硫分、冷态机械强度M40、M10及反应性和反应后强度等指标。

(3)结合焦炭质量,确定配合煤的比例,可结合专家知识,以经济成本为优化模型目标,将焦炭质量等作为约束因素,给出较佳的配煤比,以提供安排生产。

(4)对预测模型求出的数据和实际数据比较,通过系统的自学习功能不断优化模型,提高精度。

(5)通过控制系统,对实际的配煤工艺进行控制。

焦化厂自动配煤控制系统的设计及应用研究文章分析了焦化厂自动配煤系统的组成和功能,同时阐述了PLC控制系统的软件设计和硬件说明,最后总结了系统运行过程中存在的问题及解决方案。

旨在提高焦化厂配煤系统的自动化,节省大量的人力物力投入,提升煤料配比的精确度和配煤效率。

标签:焦化厂;自动配煤控制系统;设计;应用1 焦化厂自动配煤系统的组成和功能1.1 焦化厂自动配煤系统的构成自动配煤控制系统主要是为了实现气煤、肥煤、焦煤以及瘦煤等多种煤配比形成混合煤的全自动化,主要系统构件有振动给煤机、小皮带以及大皮带,其中振动给煤机顾名思义起到输送添加原材料的作用,假设配置数量为13台;小皮带起到称重作用,每一台振动给煤机配置一条称重小皮带,因此小皮带的数量也是13条;大皮料用来将称重好的原材料进行混合与运输,因此需要一条统一的混料大皮带,这些部件共同构成了自动化配煤系统的工作组,且振动给煤机和称重小皮带的配置数量一致,而自动化配煤系统的控制系统由一套西门子S7-300PLC实现,同时在上位机加设WINCC组态系统实现对配煤过程的全自动监控,实现人机交互功能。

为了强化自动化配煤系统煤量控制、配煤质量的可靠性,对配煤系统的称重积算器实现PID控制,整个控制系统采用PCL控制技术,实现信息化技术实时数据收集功能,提高了自动化配煤控制系统的生产效率。

也就是说,如图1所示,自动配煤系统由PLC控制系统、称重系统、仪表积算器系统、振动给煤系统以及WINCC监控系统构成。

1.2 自动配煤系统的主要功能自动配煤系统的主要功能是实现精确自动化配煤工作,同时由于PLC技术和WINCC监控技术等内容的应用,使得自动配煤系统同时具备监控全方位配煤流程、检测煤料配比质量以及控制总配煤量和原材料配比值等作用,而且在实际的自动化配煤工作开展过程中,能够直接在配煤系统上对相关参数进行设定和修改,節省了大量人力物力,对完整的配煤过程进行数据的记录和保留,方便对自动化配煤技术进行不断的优化和提升自动化配煤效率。

自动配煤系统在焦化厂的应用摘要本文介绍了自动配煤系统在宣钢焦化厂的应用,系统投入运行后配煤稳定,配煤准确度大大提高,同时降低了配煤成本,实现了自动配煤。

关键词自动配煤;皮带秤;变量0 引言在炼焦过程中,为炼焦炉提供稳定的配合煤是保证焦炭质量的最重要环节之一,能够长期稳定的为炼焦炉提供配合煤直接关系到焦炉的安全生产。

宣钢焦化厂5#、6#焦炉设计生产焦炭能力150万t/年,平均每天需要的配合煤接近4 000t。

因此,为了满足高炉冶炼的需要,稳定和提高焦炭质量,提高配煤精度,降低配煤成本,建立一套可靠、稳定的自动配煤系统是十分必要的。

1 自动配煤系统的组成1)配煤系统包括配前和配后两个系统,系统之间互相独立,互不影响。

配前系统从火车受煤坑受煤,经过16条带式输送机,将煤分别送至8个直径18m和8个直径8m的贮煤仓中,贮煤仓双排对称布置。

贮煤仓下料口安装圆锥溜嘴,溜嘴下端安装圆盘给料机,每个圆盘下面安装一个称量小皮带秤。

配后系统由40台圆盘给料机和40台皮带秤,以及11条带式输送机构成。

其中,每个直径18m的贮煤仓下面安装4台圆盘给料机和4台皮带秤。

每个直径8m的贮煤仓下面安装1台圆盘给料机和1台皮带秤。

2)配煤生产过程控制系统按照工艺设计要求,采用尤梯尔公司电子皮带秤配煤,来完成各单种煤的配比给定。

生产过程控制系统包括设备的顺序控制和生产工艺的过程控制,采用ABB公司的DCS系统,实现分散控制,集中管理。

系统由PC工控机、DCS及单回路闭环控制系统组成,采用Profibus-DP总线进行通讯,其中PC工控机通过MPI/DP网与DCS相连,此系统功能强大,可靠性高,为精确配煤奠定了基础。

2 自动配煤原理自动配煤时,通过圆盘给料机的转动,将煤均匀地带到称量小皮带秤上,经过称量小皮带秤称重后,将煤料从小皮带送至大皮带上,小皮带下装有称重传感器,称重传感器将皮带上的煤料称重信号通过变送器转换成4-20mA电流信号,送至DCS系统。

焦化厂及煤化工配煤炼焦技术方案一、胶质层重叠原理要求配合煤中各单种煤的胶质体的软化区间和温度间隔能较好地搭接,这样可使配合煤在炼焦过程中,能在较大的温度范围内处于塑性状态,从而改善粘结过程,并保证焦炭的结构均匀。

其中典型的方法是“J法”配煤技术。

“J法”配煤技术是一种快速、准确、简单、经济、随机确定各种最佳(实用)配煤方案的新技术,以“煤的粘结能力测定法”为基础,以煤与焦相互统一变化规律为依据,准确预测焦炭强度,按Jb-Vdaf“米”字形配煤图及其原则进行操作,评估煤质,确定“主导煤”,辨明“添加剂煤”和“填充剂煤”,用简易“优选法”确定配煤比,定出配煤方案。

二、互换性配煤原理焦炭质量取决于炼焦煤中的活性组分、惰性组分含量及炼焦操作条件。

单种煤的变质程度决定其活性组分的质量,镜质组平均组最大反射率是反映单种煤的变质程度的最佳指标。

目前应用煤岩学指导配煤,很多焦化厂都有自己的配煤方案,但一般都是镜质组平均随机反射率、反射率直方图及镜惰比三个参数作为煤岩学配煤参数。

根据互换性配煤原理,当配煤有较强粘结性时,加入一定量焦粉或无烟煤有利于焦炭质量提高,回配3%~5%的焦粉代替瘦煤炼焦,技术上是可行的,但在同样煤质情况下不添加粘结剂,要保证焦炭质量,焦粉的细度至关重要。

三、共炭化原理煤中加入非煤粘结剂进行炭化,称为共炭化。

共炭化研究为采用低变质程度弱粘结煤炼焦时选用合适的粘结剂提供了理论依据,也为加入有机渣油﹑塑料类﹑橡胶类﹑沥青等与煤共炭化提供了可能性,并且为解决当前世界的环境污染问题做出了很大的贡献。

国外在400℃下将废塑料与煤焦油沥青共热解,收集热解油和气体产物,反应所得的残余物与弱粘结煤共焦化能提高其结焦性;国外研究工作则是利用配煤同塑脂废料共焦化,由于芳香结构的有机物对配煤的结焦性具有良好的影响,所得焦炭强度得以提高,并获得贵重的化学产品。

国内利用10g固定床反应器研究废塑料与煤共焦化特性。

试验结果表明,当废塑料添加量不超过5%时,煤气产率增加,焦油收率提高,焦油中脂肪烃和甲基化芳香化合物明显增加,而半焦性质基本不受影响。

焦化智慧配煤系统设计方案设计方案:一、背景介绍:焦化工厂是将煤焦化产物制成高质量焦炭的工艺过程。

而煤的品质对焦化工艺的影响很大,不同煤质的特点和含量对焦炭的质量和产量都有着直接的影响。

因此,智能配煤系统对于优化煤的配比、提高焦炭质量和产量非常重要。

二、系统设计目标:1. 智能化:通过引入先进的人工智能技术,实现智能化的配煤系统,提高煤的配比精准度和效率。

2. 自动化:减少人工操作,提高工作效率,降低人力成本。

3. 实时监测:对于煤质参数进行实时监测,及时反馈煤质的变化情况,使调整更加及时、准确。

4. 提高产能和品质:通过准确的配煤,优化煤质的组成,提高焦炭的质量和产能。

三、系统设计内容:1. 数据采集与监测:设计传感器网络,将各个焦化工序的煤质参数进行实时采集,并传输到数据中心。

2. 数据存储与处理:搭建数据中心,对采集到的煤质参数进行分析和存储,形成历史数据。

3. 智能化算法:通过对历史数据的分析和建模,开发智能化配煤算法。

根据焦炭质量和产能的要求,通过算法计算出最佳的煤质组成。

4. 控制系统:将智能化配煤算法应用在控制系统中,实现自动化控制。

根据焦炭生产的实际需求,自动调整煤的配比。

5. 报警与反馈:当煤质参数超过阈值范围时,系统自动进行报警,并及时反馈给操作人员。

6. 可视化界面:设计直观的可视化界面,显示煤质参数的实时变化情况和系统的运行状态,方便操作人员进行监控和调整。

四、技术支持:1. 人工智能技术:采用机器学习、深度学习等先进技术,对大量的煤质参数数据进行分析和建模,提高配煤精准度和效率。

2. 传感器技术:选择合适的传感器,对煤质参数进行实时监测和采集,确保数据的准确性和实时性。

3. 数据处理技术:利用大数据技术对采集到的煤质参数进行存储、分析和处理,形成有价值的数据,并提供给智能化算法使用。

4. 控制系统技术:采用先进的控制系统技术,将智能化配煤算法嵌入到控制系统中,实现自动化控制。

低排放低能耗高效炼焦技术的开发及应用

低排放低能耗高效炼焦技术的开发及应用是为了解决传统炼焦技术存在的环境污染和能源浪费问题。

炼焦是将煤炭等固体燃料在高温下加热至失重状态,产生焦炭和煤气的过程。

传统炼焦技术使用高温高能耗的焦化炉,导致大量二氧化碳、一氧化碳等有害气体排放,同时能源利用率低下。

为了解决这些问题,开发低排放低能耗高效炼焦技术成为炼焦行业的重要课题。

这种技术的关键在于改进焦化炉的设计和运行模式,降低能源消耗和环境污染。

通过改进焦化炉的结构和材料,提高热传导效率,减少能量损失。

采用高效的燃烧控制系统,优化燃烧过程,提高能源利用率,减少煤气中有害气体的排放。

引入先进的炼焦工艺,如干熄焦和湿熄焦。

干熄焦技术通过将焦炭直接冷却至室温,减少能源消耗和环境污染。

湿熄焦技术则通过喷水冷却焦炭,同时回收煤气中的热能,提高能源利用效率。

采用高效的废气处理系统,对炼焦过程中产生的有害气体进行净化处理,降低对环境的影响。

可以利用吸附、吸收、催化等技术,将二氧化硫、氮氧化物等有害物质转化为无害物质或高值化合物,实现资源的有效利用。

低排放低能耗高效炼焦技术的应用可以降低炼焦行业对环境的污染,

减少能源的浪费。

同时,该技术还可以提高炼焦企业的竞争力,降低生产成本,提高经济效益。

低排放低能耗高效炼焦技术的开发和应用对于推动炼焦行业的可持续发展具有重要意义,可以实现环境保护和经济效益的双赢。

YJ0102-煤岩配煤专家系统指导生产案例简要说明:依据国家职业标准和冶金技术专业教学要求,归纳提炼出所包含的知识和技能点,弱化与教学目标无关的内容,使之与课程学习目标、学习内容一致,成为一个承载了教学目标所要求知识和技能的教学案例。

该案例是炼焦煤岩配煤系统案例,体现了炼焦等岗位单种煤的性质、煤质分析知识点和配煤操作过程,与木专业炼焦工艺等课程配煤工艺单元的教学目标相对应。

炼焦煤岩配煤专家系统指导生产1背景介绍某大型焦化厂,有6座大容积顶装焦炉,年产量274万吨,拥有煤场3个, 储煤仓一座,有脱硫、脱苯各两套系统。

该厂生产满足不同需求的焦炭和粗苯.焦油等化工产品,在配煤时用煤岩配煤专家系统指导。

2主要内容2.1用煤岩配煤专家系统指导生产的意义和功能随着高炉大型化和氧煤喷吹技术的迅速发展,高炉不仅要求焦炭质量更高,而且要求焦炭质量稳定。

随着炼蕉煤品种和煤质复杂程度不断增加,传统的配煤指标(Vddf、Y. G RI)不能精确反映炼焦煤结焦性的缺陷,这在很大程度上影响了焦炭质星的提高。

采用煤岩学方法指导配煤并预测焦炭质量,是由经验配煤到科学配煤的转折。

其主要功能有:(1)来煤质ft实时监控.优化煤场管理,实现煤质、煤量、堆放位置数据的传递和查询,根据煤的综合质星指导煤的合理堆放;(2)建立适合的配煤专家系统,实现优化配煤和焦炭质量高精度预测,并给生产配比下达提供决策辅助。

(3)在保证焦炭质量前提下,减少强粘煤的使用比例。

2・3基础实验工作一、化验指标单种煤的常规煤质化验检测指标、粘结性指标、煤岩相检验指标、细度组成、单种煤焦炭化验指标、焦炭强度、焦炭粒度组成等。

通过化验分析可将煤种按照实验结果分类。

针对不同煤种分类质量对煤质进行平衡计算,指导煤场和煤仓的存放和堆取。

同时亦可实现炼焦煤性价比实时分析,指导制定采购计划。

二、配合煤炼焦实验(一)瘦煤极限实验瘦煤变质程度高,粘结性差,主要起骨架、缓和收缩能力和增大焦炭块度的作用,单种煤很难成焦。