光伏组件抽检记录表

- 格式:xlsx

- 大小:29.66 KB

- 文档页数:1

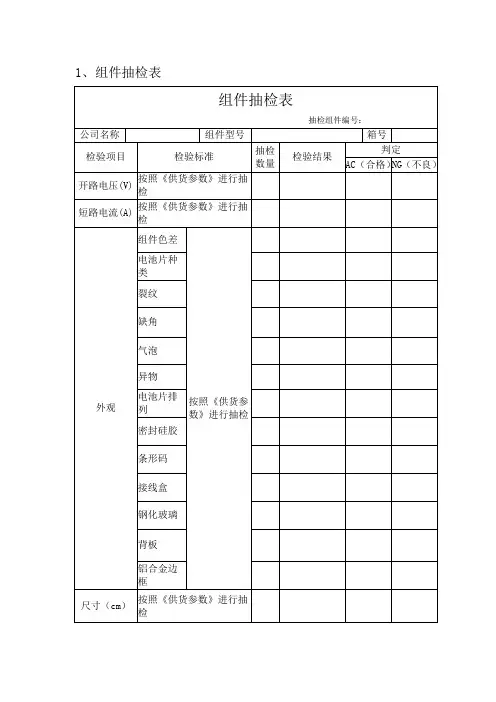

1、组件抽检表

2、电缆抽检表

3、支架抽检表

4、逆变器抽检表

5、接地铜扁线抽检表

6、接地扁钢抽检表

7、汇流箱抽检表

8、变压器抽检表

9、高低压配电柜抽检表

10、天气预报数据处理柜抽检表

11、光功率预测柜抽检表

12、35kv馈线保护柜抽检表

13、运动通讯柜抽检表

14、计量柜抽检表

15、Ups柜抽检表

16、svg柜抽检表

17、配电箱抽检表

18、公用测控通信柜抽检表

19、35kv线路光差保护柜抽检表

20、综合解列柜抽检表

21、故障录波柜抽检表

22、电度表柜抽检表

23、电能质量监测柜抽检表

24、直流蓄电池屏抽检表

25、直流充电屏抽检表

26、直流馈线屏抽检表

27、调度数据网设备柜抽检表

28、外网调试柜抽检表

29、高压开关进线柜抽检表

30、高压开关PT柜抽检表

31、高压开关馈线柜抽检表

32、高压开关无功补偿柜抽检表

33、高压开关无功补偿柜抽检表

34、高压开关接地变柜抽检表。

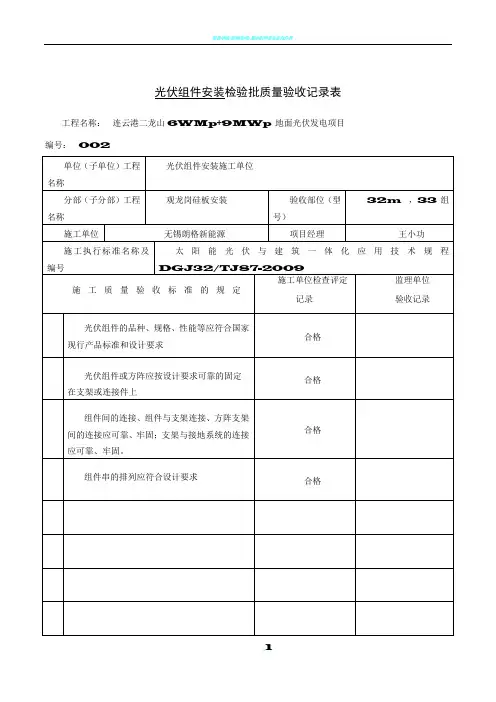

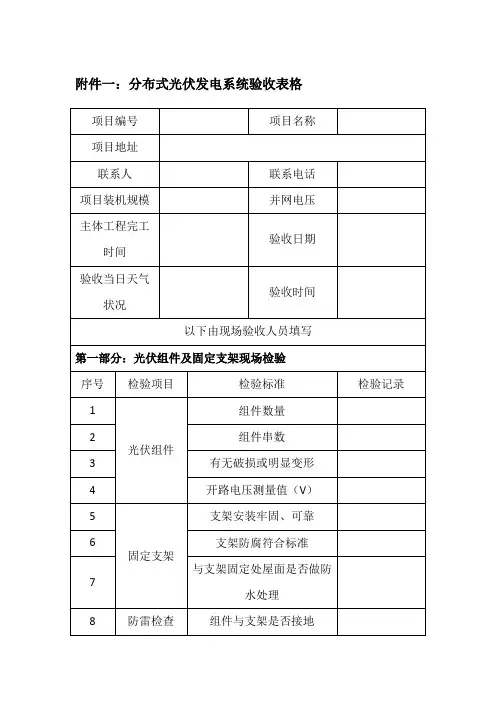

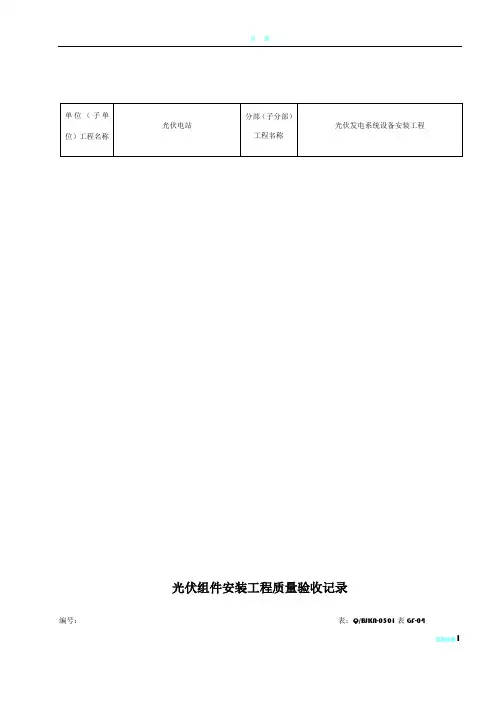

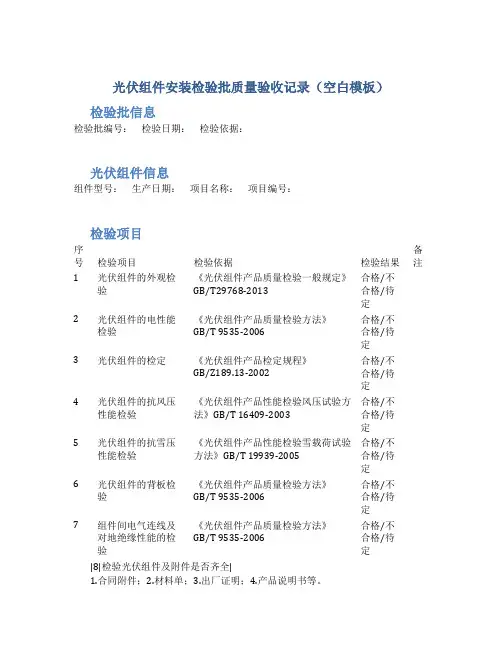

光伏组件安装检验批质量验收记录(空白模板)检验批信息检验批编号:检验日期:检验依据:光伏组件信息组件型号:生产日期:项目名称:项目编号:检验项目序号检验项目检验依据检验结果备注1 光伏组件的外观检验《光伏组件产品质量检验一般规定》GB/T29768-2013合格/不合格/待定2 光伏组件的电性能检验《光伏组件产品质量检验方法》GB/T 9535-2006合格/不合格/待定3 光伏组件的检定《光伏组件产品检定规程》GB/Z189.13-2002 合格/不合格/待定4 光伏组件的抗风压性能检验《光伏组件产品性能检验风压试验方法》GB/T 16409-2003合格/不合格/待定5 光伏组件的抗雪压性能检验《光伏组件产品性能检验雪载荷试验方法》GB/T 19939-2005合格/不合格/待定6 光伏组件的背板检验《光伏组件产品质量检验方法》GB/T 9535-2006合格/不合格/待定7 组件间电气连线及对地绝缘性能的检验《光伏组件产品质量检验方法》GB/T 9535-2006合格/不合格/待定|8|检验光伏组件及附件是否齐全|1.合同附件;2.材料单;3.出厂证明;4.产品说明书等。

|合格/不合格/待定| |总结检验结论:验收人:检验单位:检验日期:不合格项记录序号检验项目检验依据不合格项备注备注序号内容1 本表一式两份,验收人、检验单位各保存一份。

2 待定项需在检验单位规定时间内重新检验。

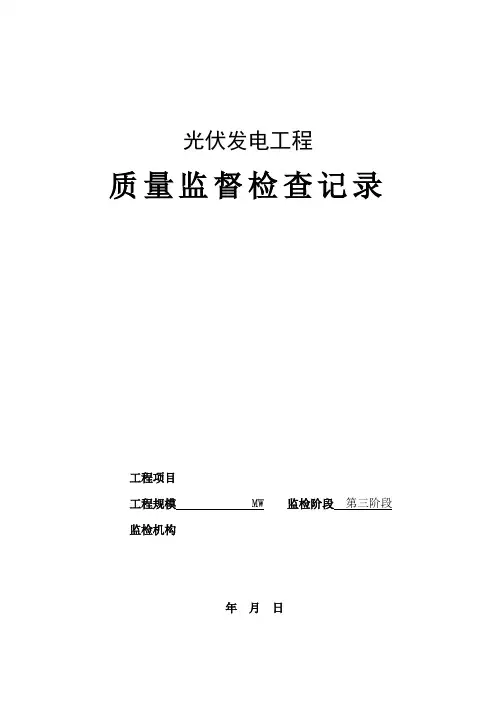

光伏发电工程质量监督检查记录工程项目工程规模 MW 监检阶段第三阶段监检机构年月日土建工程第阶段质量监督检查记录第2部分光伏发电单元组光伏发电单元启动前监督检查序号核查内容及要求核查结果1 责任主体质量行为的监督检查1.1 建设单位质量行为的监督检查1.1.1 工程采用的专业标准清单已审批。

1.1.2 按规定组织进行设计交底和施工图会检。

1.1.3 按合同约定组织设备制造厂进行技术交底。

1.1.4 对工程建设标准强制性条文执行情况进行汇总。

1.1.5 继电保护定值单、风机安全保护整定值已提交调试单位。

1.1.6 采用的新技术、新工艺、新流程、新装备、新材料已审批。

1.1.7 组织完成风机、集电线路等项目的验收。

1.1.8 启动验收组织已建立,各专业组按职责正常开展工作。

1.1.9 无任意压缩合同约定工期的行为。

1.1.10 各阶段质量监督检查提出的整改意见已落实闭环。

1.2 设计单位质量行为的监督检查1.2.1 技术洽商、设计更改等文件完整、手续齐全。

1.2.2 设计代表工作到位、处理设计问题及时。

1.2.3 参加规定项目的质量验收工作。

1.2.4 工程建设标准强制性条文落实到位。

1.2.5 进行了工程实体质量与设计符合性的确认。

1.3 监理单位质量行为的监督检查1.3.1 完成监理规范规定的审核、批准工作。

1.3.2 专业监理人员配备合理,资格证书与承担的任务相符。

1.3.3 专业施工组织设计和调试方案已审查。

1.3.4 特殊施工技术措施已审批。

1.3.5 已按验收规范规程,对施工现场质量管理进行了检查。

1.3.6 组织或参加设备、材料的到货检查验收。

1.3.7 按设定的工程质量控制点,进行了旁站监理。

1.3.8 工程建设标准强制性条文检查到位。

1.3.9 完成施工和调试项目的质量验收并汇总。

1.3.10 质量问题及处理台账完整,记录齐全。

1.4 施工单位质量行为的监督检查1.4.1 企业资质与合同约定的业务相符。

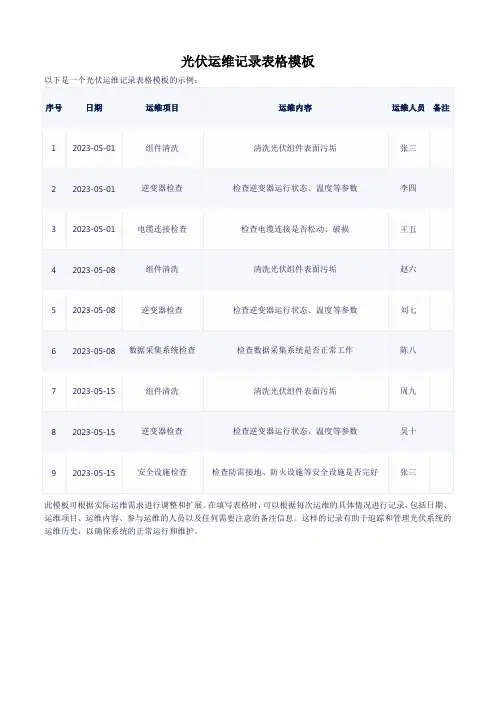

组件及逆变器巡检记录表

日期:天气:晴巡检人:备注:正常打√,异常标注情况

序号组件及支架检查巡视内容

巡视结果正常异常

1 检查螺栓无松动,牢固可靠并且没有被腐蚀√

2 检查电气连接牢固、可靠并且没有被腐蚀√

3 检查连接电缆外皮无破损√

4 检查组件连接良好√

5 检查组件表面清洁度及玻璃有无破损√6

检查组件背板有无鼓包、开裂、发黄脆化、烧毁、分层、

铝合金边框脱层等现象√

7 MC4插头无烧毁情况√

8 支架连接处有无松动、锈蚀

√9 支架接地是否良好

√10 检查太阳能光伏板周围有无植被

√

序号逆变器检查巡视内容

巡视结果正常异常

1 观察逆变器是否有损坏或者变形

√2 听逆变器运行是否有异常声音√

3 检查逆变器外壳发热是否正常,用温枪监测系统发热情况√

4 电缆孔洞封堵情况√

5 观察进出风是否正常√

检查逆变器周围环境的湿度与灰尘、所有空气入口过√

6

滤器功能是否正常,必要时对滤棉进行清灰处理

7 听风机运转时是否有异常振动声√

8 逆变器室门窗是否有损坏、电缆孔洞封堵情况

√

9 检查电路板及元器件的清洁度(月检)

10 检查金属元件是否有裂纹(月检)√

11 检查逆变器直流接触器的温度是否正常(月检)

√

12 检查紧急停机按钮以及LCD的停止功能(月检)

√

备注:(组件及支架) :对14区到 32区组件及支架进行巡检,部分区域有少量杂草遮挡光伏组件。

备注:(逆变器) 对14区到32区逆变器进行巡检,逆变器运行正常,部分交流端子固定不牢靠。

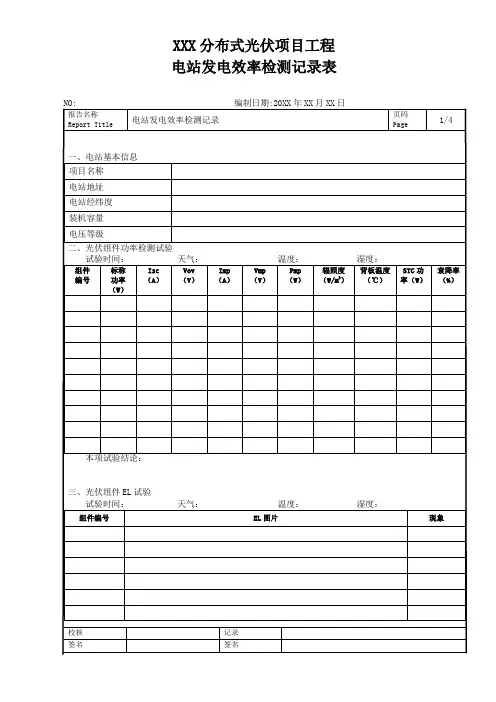

光伏电站光伏组件功率衰降检测方法及

记录表

检测对象:对所有抽样选定组串内的所有光伏组件进行测试。

检测方法:

1)如果投运时设置了功率基准组件,则待测试现场光强超过700W/㎡时,检测基准组件的I-V曲线,并与基准组件初始值比较,得到准确的光伏组件功率衰降率;现场对抽样组件的测试并与标称功率比较的结果可以作为参考数据。

2)如果没有功率基准组件,则待测试现场光强超过700W/㎡时,检测选定且清洗干净的组串中每一块组件I-V曲线,同时记录光强和组件温度。

修正到STC条件,同标称功率比较,得到粗略的光伏组件功率衰降率。

3)对于功率衰降超出判定条件的组件应作记录,准备进行后续的EL测试。

4)无论采用基准组件功率还是标称功率作为参考,当衰降率超出判定条件时且对现场测试结果有质疑时,建议送实验室复检。

判定条件:以供需双方的合同条款为准。

在没有合同约定的情况下,以工信部“光伏制造行业规范条件”(2020年本)中的指标作为参考:晶硅组件衰减率首年不高于 2.5%,后续每年不高于 0.6%,25 年内不高于 17%;薄膜组件衰减率首年不高于5%,后续每年不高于 0.4%,25 年内不高于 15%。

采用的标准在数值相同时采用国标、行标。

检测结果记录参见表所示:

光伏组件功率衰减测试记录表

注:标明现场环境温度:℃

光伏组串功率衰降

注:组串功率衰降中包含组件串联失配损失,仅供参考。