刀具切削部分的几何角度图

- 格式:ppt

- 大小:1.43 MB

- 文档页数:18

刀具几何角度45°切断刀主要角度标注

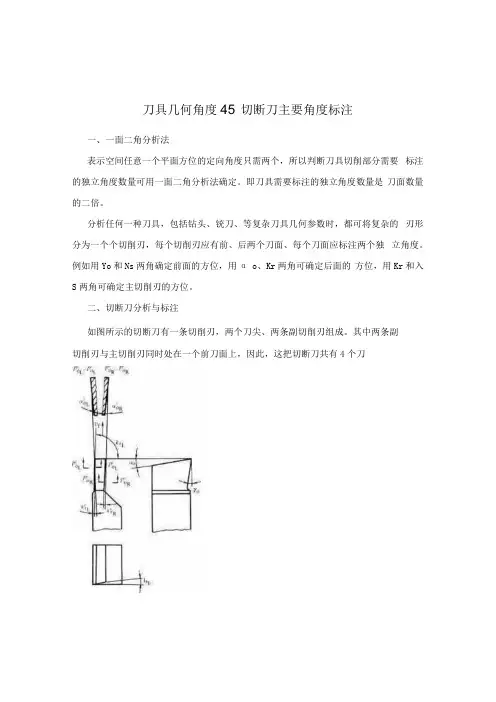

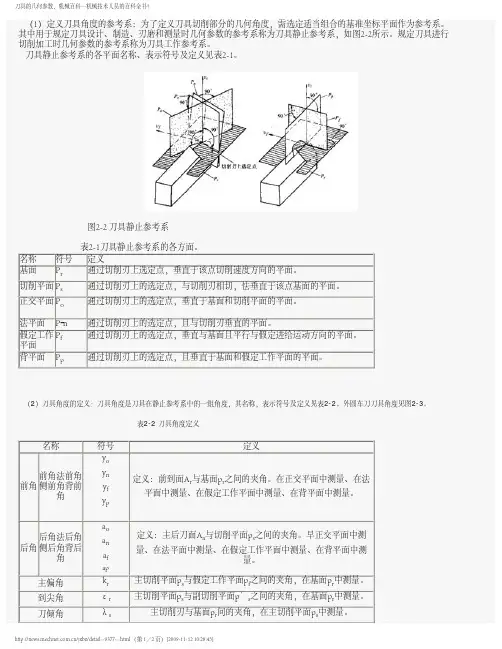

一、一面二角分析法

表示空间任意一个平面方位的定向角度只需两个,所以判断刀具切削部分需要标注的独立角度数量可用一面二角分析法确定。

即刀具需要标注的独立角度数量是刀面数量的二倍。

分析任何一种刀具,包括钻头、铳刀、等复杂刀具几何参数时,都可将复杂的刃形分为一个个切削刃,每个切削刃应有前、后两个刀面、每个刀面应标注两个独立角度。

例如用Yo和Ns两角确定前面的方位,用α o、Kr两角可确定后面的方位,用Kr和入S两角可确定主切削刃的方位。

二、切断刀分析与标注

如图所示的切断刀有一条切削刃,两个刀尖、两条副切削刃组成。

其中两条副

切削刃与主切削刃同时处在一个前刀面上,因此,这把切断刀共有4个刀

面。

4X2=8,需要标注的独立角度共有8个。

习惯上标注左

切削刃上的主偏角、刃倾角,而右刃角度是派生角度。

因此, 切断刀各刀面的定向角是:

前面定向角:Y、λ sL;后面定向角:ao、KrL;左o

副后面定向角Q'oL、KrL右副后面定向角α'O R、

KrR'

四、

其它参考系

1、假定工作平面参考系由P、P、P三个平面组成。

其中:rfp

(1)假定进给平面P过切削刃选定点平行于假定进给运动方向并垂直于基面的平面。

(2)假定切f

深平面(背平面)P过过切削刃选定点既垂直假定工作平面又垂直于基面的平

图1-10 T7]1∏,后用和刃籁用正、员的板东β)时.后角b)刃伍角。

、一面二角分析法表示空间任意一个平面方位的定向角度只需两个,所以判断刀具切削部分需要标注的独立角度数量可用一面二角分析法确定。

即刀具需要标注的独立角度数量是刀面数量的二倍。

分析任何一种刀具,包括钻头、铳刀、等复杂刀具几何参数时,都可将复杂的刃形分为一个个切削刃,每个切削刃应有前、后两个刀面、每个刀面应标注两个独立角度。

例如用Y 0和入S两角确定前面的方位,用 a 0、K r两角可确定后面的方位,用K r和入s两角可确定主切削刃的方位。

二、切断刀分析与标注如图所示的切断刀有一条切削刃,两个刀尖、两条副切削刃组成。

其中两条副切削刃与主切削刃同时处在一个前刀面上,因此,这把切断刀共有4个刀面。

4 X 2=8,需要标注的独立角度共有8个。

习惯上标注左切削刃上的主偏角、刃倾角,而右刃角度是派生角度。

因此,切断刀各刀面的定向角是:前面定向角:Y°、入sL; 后面定向角:a o、K rL ; 左a、0R、副后面定向角a 'oL、K rL' ;右副后面定向角K rR'三、法平面参考系角度标注四、其它1、假定工作平面参考系由P r、P f、P p三个平面组成。

其中:(1)假定进给平面P f过切削刃选定点平行于假定进给运动方向并垂直于基面的平面。

(2)假定切深平面(背平面)P p过过切削刃选定点既垂直假定工作平面又垂直于基面的平面。

a)图1-13车刀前、后角和刃倾角正、负的规定a)前、后角b)刃倾角囱Wl船Tl*蛙夏fGHT炸偌商3翌殆图1-12切断刀的标注角度图1-11车夕b®时倫刀的标注角度/%> — /<>Pr。

班级:过073 姓名:谢若思学号:070342切削刀具的几何角度在金属切削加工中,刀具的完善程度,对切削效率、加工质量和产品成本有很大的影响。

为完善的改革金切刀具,研究刀具的几何参数是很重要的;刀具几何参数、刀具材料和刀具结构是研究金切工具的三项基本内容。

一、刀具合理的几何参数在保证加工质量和刀具经济耐用度的前提下,能够满足提高生产效率、降低成本的刀具几何参数,称为刀具的合理几何参数。

它包括:①切削刃的形状:如直线刃、折线刃、圆弧刃、月牙弧刃、波形刃等,刀尖(及过渡刃)的形状也属于刃形问题。

②切削区的剖面型式及参数:切削刃的剖面型式,又简称为刃区型式。

常用的是锋刃,也可以在切削刃区磨出负倒棱、消振棱等。

③刀面型式及参数:如前刀面上磨出断屑槽、卷屑槽,后刀面上双重刃磨或铲背等。

④刀具的切削角度:即前角γ0、后角α0、主偏角κr、副偏角κr’、刃倾角λs等。

二、选择刀具合理几何参数的一般性原则1.要考虑工件的实际情况选择刀具合理的几何参数,要考虑工件的实际情况,主要是工件材料的化学成分、制造方法、热处理状态、力学与物理性能(包括硬度、抗拉强度、延伸率、冲击韧性、导热系数、熔点等),还有毛坯表层情况、工件的形状、尺寸、精度和表面质量要求等。

2.要考虑刀具材料和刀具结构选择刀具合理几何参数时,主要是考虑刀具材料的化学成分、力学与纹理性能(包括硬度、抗弯强度、冲击值、耐磨性、热硬性和导热系数),还有刀具的结构型式,是整体式、焊接式或机夹式等。

3.要注意各个几何参数之间的联系刀具的刃形、刃区、刀面和角度之间是相互联系的,应该综合起来考虑它们之间的作用与影响,分别确定其合理数值。

例如,选择前角γ0时,要考虑卷屑槽型、有无倒棱及刃倾角的正负大小等,联系这些情况,优选合理的前角值,不要割裂它们之间的内在联系,孤立地选择某一参数。

4.要考虑具体的加工条件选择合理几何参数,也要考虑加工条件,这就是机床、夹具的情况,系统刚度及功率大小,切削用量和切削液性能等。

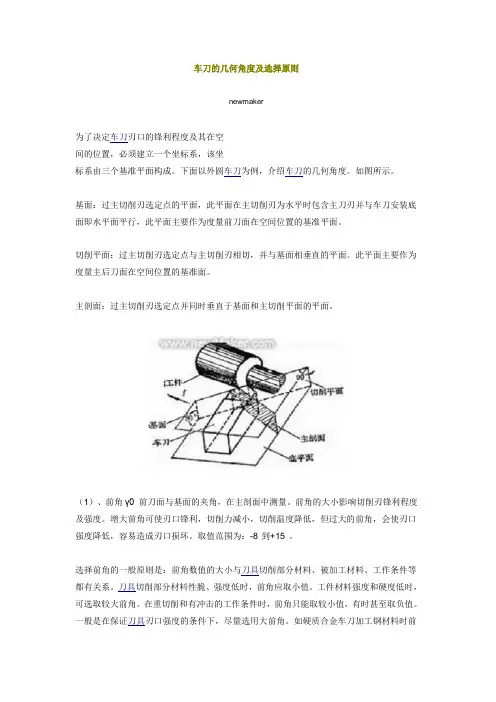

车刀的几何角度及选择原则newmaker为了决定车刀刃口的锋利程度及其在空间的位置,必须建立一个坐标系,该坐标系由三个基准平面构成。

下面以外圆车刀为例,介绍车刀的几何角度。

如图所示。

基面:过主切削刃选定点的平面,此平面在主切削刃为水平时包含主刀刃并与车刀安装底面即水平面平行,此平面主要作为度量前刀面在空间位置的基准平面。

切削平面:过主切削刃选定点与主切削刃相切,并与基面相垂直的平面。

此平面主要作为度量主后刀面在空间位置的基准面。

主剖面:过主切削刃选定点并同时垂直于基面和主切削平面的平面。

(1)、前角γ0 前刀面与基面的夹角,在主剖面中测量。

前角的大小影响切削刃锋利程度及强度。

增大前角可使刃口锋利,切削力减小,切削温度降低,但过大的前角,会使刃口强度降低,容易造成刃口损坏。

取值范围为:-8°到+15°。

选择前角的一般原则是:前角数值的大小与刀具切削部分材料、被加工材料、工作条件等都有关系。

刀具切削部分材料性脆、强度低时,前角应取小值。

工件材料强度和硬度低时,可选取较大前角。

在重切削和有冲击的工作条件时,前角只能取较小值,有时甚至取负值。

一般是在保证刀具刃口强度的条件下,尽量选用大前角。

如硬质合金车刀加工钢材料时前角值可选5°-15°。

(2)、主后角α0 主后刀面与切削平面间的夹角,在主剖面中测量。

其作用为减小后刀面与工件之间的摩擦。

它也和前角一样影响刃口的强度和锋利程度。

选择原则与前角相似,一般为0到8°。

(3)、主偏角κ r 主切削刃与进给方向间的夹角,在基面中测量。

其作用体现在影响切削刃工作长度、吃刀抗力、刀尖强度和散热条件。

主偏角越小,吃刀抗力越大,切削刃工作长度越长,散热条件越好。

选择原则是:工件粗大刚性好时,可取小值;车细长轴时为了减少径向切削抗力,以免工件弯曲,宜选取较大的值。

常用在15°到90°之间。

(4)、副偏角κ 'r 副切削刃与进给反方向间的夹角,在基面中测量。

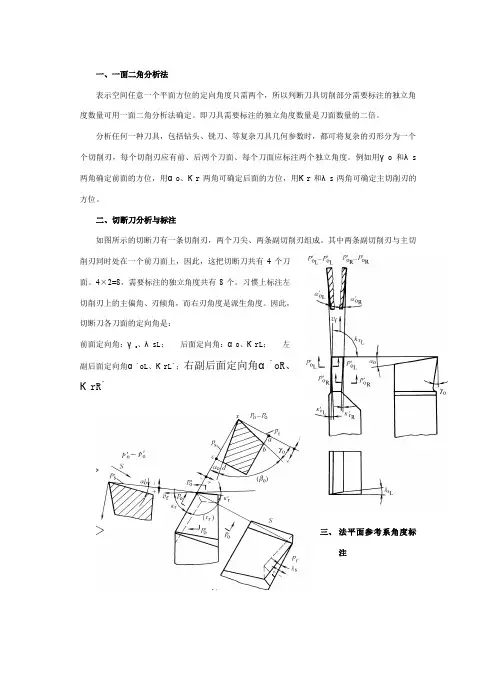

一、一面二角分析法

表示空间任意一个平面方位的定向角度只需两个,所以判断刀具切削部分需要标注的独立角度数量可用一面二角分析法确定。

即刀具需要标注的独立角度数量是刀面数量的二倍。

分析任何一种刀具,包括钻头、铣刀、等复杂刀具几何参数时,都可将复杂的刃形分为一个个切削刃,每个切削刃应有前、后两个刀面、每个刀面应标注两个独立角度。

例如用γo和λs 两角确定前面的方位,用αo、Кr两角可确定后面的方位,用Кr和λs两角可确定主切削刃的方位。

二、切断刀分析与标注

如图所示的切断刀有一条切削刃,两个刀尖、两条副切削刃组成。

其中两条副切削刃与主切

削刃同时处在一个前刀面上,因此,这把切断刀共有4个刀

面。

4×2=8,需要标注的独立角度共有8个。

习惯上标注左

切削刃上的主偏角、刃倾角,而右刃角度是派生角度。

因此,

切断刀各刀面的定向角是:

前面定向角:γo、λsL;后面定向角:αo、КrL;左

副后面定向角α`oL、КrL`;右副后面定向角α`oR、

КrR`

三、法平面参考系角度标

注

四、

其它参考系

1、假定工作平面参考系由P r、P f、P p三个平面组成。

其中:

(1) 假定进给平面P f 过切削刃选定点平行于假定进给运动方向并垂直于基面的平面。

(2) 假定切

深平面(背平面)P p过过切削刃选定点既垂直假定工作平面又垂直于基面的平面。

刀具几何角度的选择刀具切削部分的几何角度刀具几何角度的选择刀具切削部分的几何角度,对于不锈钢切削加工的生产率、刀具耐用度、被加工表面粗糙度、切削力以及加工硬化等方面都有很大的影响,合理选择和改进刀具几何参数是保证加工质量、提高效率、降低成本的有效途径。

(1)车刀前角γ0的选择前角的大小决定刀刃的锋利与强度。

增大前角可以减小切屑的变形,从而减小切削力和切削功率,降低切削温度,提高刀具耐用度。

但是增大前角会使楔角减小,降低刀刃强度,造成崩刃,使刀具耐用度下降。

车削不锈钢时,在不降低刀具强度的条件下,应把前角适当取大一些。

在刀具前角大时其塑性变形小,切削力和切削热降低,减轻加工硬化趋势,提高刀具耐用度,一般刀具前角宜取12°~20°。

(2)车刀后角α0的选择在切削过程中,后角可以减小后刀面与切削表面的摩擦。

若后角过大,则楔角减小,使散热条件恶化,刀具刃口强度下降,降低刀具耐用度;若后角过小,摩擦严重,则会使刃口变钝,增大切削力,增高切削温度,加剧刀具磨损。

在一般情况下,后角变化不大,但必须有一个合理的数值,以利于提高刀具的耐用度。

车削不锈钢时,由于不锈钢的弹性和塑性都比普通碳素钢大,所以刀具后角过小会使切断表面与车刀后角的接触面积增大,摩擦产生的高温区集中于车刀后角,加快车刀磨损,降低被加工表面光洁度,所以车削不锈钢时的车刀后角要比车削普通碳钢时稍大一些,但后角过大又会降低刀刃强度,直接影响车刀的耐用度,因此,一般情况下车刀后角宜取6°~10°。

(3)车刀主偏角Kr的选择当切削深度ap和进给量f不变时,减小主偏角Kr可使散热条件得到改善,减少刀具损坏,使刀具切入、切出平稳。

但主偏角减小又会使径向力增大,在切削时容易引起振动。

车削不锈钢的硬化倾向性强,易产生振动,振动又会使加工硬化严重。

因此,主偏角一般宜取45°~90°。

具体角度应根据机床、零件、刀具系统的刚性和切削用量来选择。