模流分析操作流程

- 格式:ppt

- 大小:332.00 KB

- 文档页数:13

Moldflow模流分析实例教程Moldflow是由Autodesk公司开发的一款CAD/CAM软件,它可以分析各种注塑工艺的参数,帮助用户设计、优化和验证注塑模具、工艺、材料等,从而达到降低成本、提高生产效率和质量的目的。

本文将以一个实例为依据,介绍Moldflow的基本工作流程和操作方式。

1. 建立注塑模型首先,我们需要建立一个注塑模型。

这里以一个简单的汽车零件为例。

我们可以使用任何一款CAD软件来建模,然后将模型导入Moldflow中。

在导入模型之前,需要检查模型的缺陷、尺寸和材料属性等,确保模型符合注塑制造的要求。

在Moldflow中,模型的尺寸单位可以是毫米或英寸,也可以根据需要进行调整。

2. 定义材料属性完成模型的导入后,我们需要定义模型所用的注塑材料属性。

这些属性包括材料的熔点、热膨胀系数、热导率等。

Moldflow提供了许多预定义的材料,用户也可以自己手动定义材料属性。

在定义材料属性时,需要确保材料的属性与实际情况相符。

3. 定义注塑工艺参数接下来,我们需要定义注塑工艺的参数。

这些参数包括注塑温度、压力、速率、冷却时间等。

Moldflow提供了多种预定义的注塑工艺参数,用户也可以自己手动定义注塑工艺参数。

在定义注塑工艺参数时,需要考虑到模型的几何形状、材料的性质和注塑过程中可能出现的缺陷等因素。

4. 进行模拟分析完成注塑模型、材料属性和注塑工艺参数的定义后,我们可以进行模拟分析。

这一步可以帮助用户了解注塑模型在实际制造中的性能表现,包括可能出现的缺陷、翘曲、收缩等现象。

模拟分析也可以帮助用户优化模型的设计和注塑工艺参数,以便实现最佳生产效率和质量。

在Moldflow中,用户可以通过“可视化”、“图表”等多种方式查看模拟结果。

5. 优化模型设计和注塑工艺参数根据模拟分析的结果,用户可以优化注塑模型的设计和注塑工艺参数,以便进一步提高生产效率和质量。

优化过程可以是一个反复迭代的过程,涉及到材料选择、模型修正、注塑参数调整等多个方面。

《模流分析》课程标准学时:62学时学分:4学分适用专业及学制:模具设计与制造专业中职全日制一、课程定位本课程是模具设计与制造专业的一门选修课。

是《模具CAD/CAM》课程之后的进一步提高。

本课程标准依据《模具设计与制造岗位职业标准》和《模具专业人才培养质量标准》而制定。

二、课程教学目标通过项目导向、任务驱动的方式、采取大量的动画、图片、实例分析案例进行教学方法培养学生具备从事模具设计与制造相关岗位所必需的方法能力、社会能力、专业能力以及工作岗位的适应能力。

本课程与前修课程《塑料模具设计》课程相衔接,共同培养学生运用CAD/CAE/CAM进行模具结构设计和注塑工艺的优化能力;与后续课程《模具设计与制造综合实训》、《毕业设计》等课程相衔接,共同培养对产品性能、模具结构、成形工艺、数控加工及生产管理进行设计和优化的能力1.知识目标D使学生能够系统地学习与掌握模具设计与制造方面的相关知识;2)使学生能够系统地学习与掌握模具的各种典型结构设计的相关知识;3)使学生能够系统地学习生产实际中常用的几种计算机辅助设计和制造软件的操作基本知识。

2.能力目标D能够熟练地使用常用计算机辅助设计软件完成模具产品零件的成型分析工作,并掌握计算机辅助设计软件的基本操作技能;3)具备与企业沟通并根据企业要求对模具产品进行设计、分析、加工的能力;4)具备产品的收集、整理的能力;能熟练软件操作;能独立完成模具零件设计、分析与制造。

5.素质目标D能够把理论知识与应用性较强实例有机结合起来,培养学生的专业实践能力。

同时使学生对专业知识职业能力有深入的理解,尤其使学生对计算机辅助设计与制造模具的理念与实际技能有明显提高;2)通过知识教学的过程培养学生爱岗敬业、乐于吃苦、勇于奉献与团队合作的基本素质;3)提高拓展学习模块(课外),培养学生自学和举一反三的创新思维能力。

1.整体教学设计本课程遵循学生职业能力培养的基本规律,基于模具岗位职业标准和工作过程,以校企合作中典型模具为载体,在“做中教、做中学”的理念,让学生在完成任务过程中教会学生运用模具CAD/CAM知识完成制品的几何造型、模具结构的三维设计后运用模流分析进行工程试验、分析、文件生成。

模流分析及查看分析结果

一、进入界面

先打开要进行分析的注塑件或者组件,进入模具顾问程序“plastic advisor”,选择需要分析的注塑件如果打开的就是单个零件,可以直接点确定进入分析界面

二、设置开模方向

右下角坐标系中Z轴为系统分析默认开模方向,该方向与注塑件实际开模方向需一致,不一致的话需要更改方向,上一步骤中的Z轴与很显然不是开模方向,顾需要旋转更改;

选择“Rotate”

然后点击零件,回出现一个框框:

输入旋转角度完成调整

三、分析模型,找出浇口最佳位置

单击分析向导

选择浇口位置

选择材料

然后选择下一步后完成,系统开始分析

点击关闭“close”,分析结果中蓝色部分是最佳浇口位置,红色为最差;

单击按钮

然后点击注塑件中蓝色位置,弹出对话框,选择是

弹出文件保存位置,系统回到注塑窗口

四、分析注塑结果

单击注塑向导

选择模流分析

注入材料

然后接受默认的材料,选择下一步,完成,系统开始分析;

分析结果如上,如果为绿灯就是没问题,黄则可能有问题,红色则表示一定有问题

五、查看分析结果

从选择框里选择需要查看的项目

plastic flew 塑流图

fill time 填充时间

injection pressure 注射压力

flow front temp波前温度

pressure drop 压降图

quality prediction 产品质量图

glass model 熔接纹

查看可以使用自动,也可以选择手动拖动,

其中熔接纹的查看方法与其他的不一样,选择后需要点击右侧的命令:。

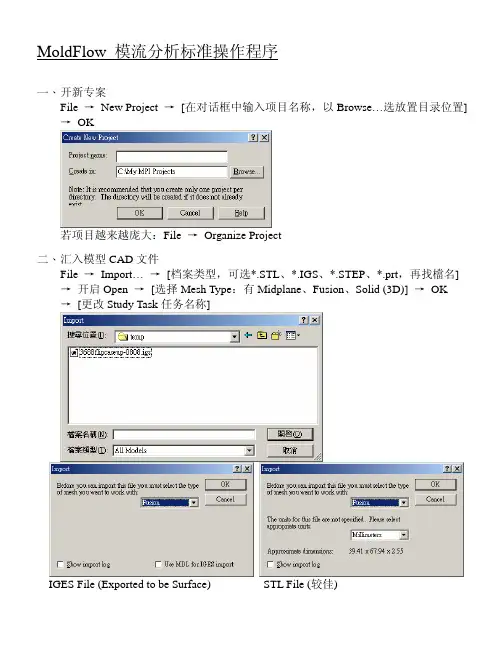

MoldFlow 模流分析标准操作程序开新专案File → New Project →[在对话框中输入项目名称,以Browse…选放置目录位置] → OK若项目越来越庞大:File → Organize Project汇入模型CAD文件File → Import… →[档案类型,可选*.STL、*.IGS、*.STEP、*.prt,再找檔名] →开启Open →[选择Mesh Type:有Midplane、Fusion、Solid (3D)] → OK →[更改Study Task任务名称]IGES File (Exported to be Surface) STL File (较佳)检查坐标系仔细观察,3D model的主要分模面是否在X-Y平面上。

如果不是,则需在CAD软件中重新汇出。

以上方快捷按钮或鼠标右键,使用跳出菜单中的指令,操纵模型。

旋转操纵模型[在视角工具列Viewpoint中,输入旋转角] →[按Enter键] →[按储存视角]→[输入视角名称] → OK各正角视角输入旋转角储存视角呼叫视角切换显示型态View → Default Display… →[例如在Surface中选Solid,则整体显示为光影]六 建立网格:MeshMesh → Generate Mesh… →[勾选Remesh already meshed…]→ Advanced →[适当调整三角面参数] → MeshView → Layers →[取消勾选原先汇入之模型曲面IGES或STL]检查网格统计资料:StatisticsMesh → Mesh Statistics… →[了解数据的意义,及网格中存在的问题] → Close说明:★Entity Counts:元素总数Surface Triangles:三角面数量Nodes:结点数量Beams:横梁数量Connectivity Regions:相连区域数量应该只有一个★Edge Details:边界细节Free Edges:自由边界对一个Fusion和3D Mesh不可有Free Edges Manifold Edges:分支边界有助于形成几何与网格Non Manifold Edges:无分支边界★Orientation Details:方向详情Elements not oriented:若是midplane网格,只有在进行Cool(冷却)和Warp(翘曲)时必须特别注意;但对Fusion和3D Mesh,所有元素必须面向外面,最好的数值是”0”,意思是所有元素均方向正确。

Moldflow的模流分析入门实例要点Moldflow是一款流行的注塑工艺分析软件,可以在产品设计阶段对注塑模具和工艺进行模拟,从而有助于优化产品设计和减少制造成本。

本文将介绍Moldflow的基本概念和流程,并演示一个简单的模流分析入门实例。

Moldflow的基本概念和流程什么是Moldflow?Moldflow是一款通过计算机模拟注塑模具和工艺的软件,可以预测零件的尺寸、热变形、缩短时间和熔融等特性,从而帮助用户优化工艺设计和改善质量。

Moldflow的工作原理和流程1.构建几何模型:首先需要将设计好的三维模型导入Moldflow中,并定义注塑件的材料和成型工艺参数。

2.网格划分:模型构建完成后,需要将它离散化成三角形网格,以便计算机进行数值模拟。

3.材料模型:材料模型是与材料性能相关的方程式、曲线及其参数。

Moldflow包含了多种材料模型,用户可以选择最适合自己项目的模型。

4.模拟运行:设置计算条件并运行模拟,在计算过程中,Moldflow会根据模型的精度和计算机性能,自动划分计算网格,利用有限元技术模拟注塑工艺的各种物理现象。

5.结果分析:模拟完成后,可以查看模拟结果,比如注射时间、注塑温度、断面压力、熔接线、应力分布等。

模流分析入门实例注塑模具设计和工艺参数的选择对注塑生产过程中产品的质量和成本产生很大的影响。

在这个入门实例中,我们将模拟一个中空塑料球的生产过程,旨在演示Moldflow的基本功能和流程。

步骤1:构建几何模型首先我们需要构建完整的几何模型,这里我们以一个中空的塑料球为例。

导入模型后,需要进行几何模型的处理,使它符合注塑制造的要求,比如需要添加浇口、排气道等。

步骤2:网格划分然后进行网格划分,即把整个模型划分成数以万计的小三角形,使得计算机能够模拟注塑过程中的各项复杂物理现象。

步骤3:材料模型选择合适的热塑性塑料材料模型,在Moldflow中有多种模型可以选择,用户需根据自己的设计要求和材料特性选择最优模型。

模流分析步骤MOLDFLOW分析步骤1:新建一个计划(1).单击file→new project。

mpi依存文件的默认路径是c:my mpi projectproject_name.如果你想把文件存在其它地方,就单击browse然后找到目标文件夹。

(2).在计划名称的方框中敲入getting started.(3).单击ok.2:输入一个cad模型(1).单击(file→import),或者在project view窗口里单击右键,然后选择import.(2).在文件类型下拉菜单里选择moldflow mfl(*.mfl).(3).找到mpi安装目录下tutorial文件夹。

(例如:c:program filesmoldflowmoldflow plastics insight 3.0 utorial).(4).单击文件tutorial.mfl,然后单击open按钮。

(5).单击ok来选择默认的网格类型:fusion.(6).在project view窗口里,把这个study的名字重命名为tutorial model. 3:生成模型网格(1).单击(m esh→generate mesh),或者在study tasks窗口中双击mesh图标。

(2).选择remesh already meshed…,然后单击mesh.mpi会处理重新生成模型网格的工作。

(3).模型网格被重新生成以后,可以使用view→layers和一些模型操纵工具来察看新的网格。

4:检查模型网格的缺陷(1).单击(mesh→orient all).定向一个模型的网格是很重要的,这样一来就可以明确工件内部和外部的情况。

(2).单击mesh→aspect rati o,然后关闭tips对话框。

(3).在aspect ratio对话框中,下拉菜单选择text.(4).在preferred definition区域中选择standard,然后单击show.报告显示出模型包含了一个好的网格结构,虽然还有很多高长宽比的元素。

模流分析范本模流分析是一种用于评估产品或系统的性能和效能的方法。

它通过对流程的不同环节进行详细分析,以确定潜在的问题和改进的机会。

以下是一个模流分析范本,介绍了分析的步骤和内容。

模流分析范本一、分析目的:分析某个特定流程的效率和效能,确定潜在的改进机会。

二、问题陈述:该流程中是否存在缺陷或瓶颈,以及如何改善它们?三、数据收集:1. 收集有关该流程的各种数据,包括流程历史记录、操作流程图等。

2. 采访相关的流程参与者和利益相关者,了解他们对该流程的意见、建议和问题。

四、流程分析:1. 绘制流程图:a. 绘制该流程的整体流程图,标注每个环节的输入、输出和活动。

b. 绘制子流程图,标明流程中的关键步骤和决策点。

2. 识别瓶颈环节:a. 分析各个环节的耗时,确定是否存在耗时较长的瓶颈环节。

b. 识别可能的原因,例如资源不足、技术问题或流程设计不佳。

3. 分析问题:a. 根据数据和采访结果,识别该流程中的常见问题和挑战。

b. 对每个问题进行详细分析,确定其影响和原因。

五、结果总结:1. 总结问题:a. 列出该流程中的所有问题和瓶颈。

b. 针对每个问题,说明其对流程效率和效能的影响。

2. 提出改进建议:a. 针对每个问题和瓶颈,提出具体的改进建议。

b. 对每个建议,说明其预期效果和实施难度。

六、改进计划:1. 制定改进计划:a. 根据改建建议,制定详细的改进计划,包括具体的任务、执行时间和责任人。

b. 确定改进计划的优先级和实施时间表。

2. 建议评估:a. 对改进建议进行评估,确定其对流程效能和效率的潜在影响。

b. 针对每个建议,确定其实施所需的资源和风险。

七、结论:通过模流分析,我们可以深入了解某个流程的问题和改进的潜力。

通过针对性的改进措施,我们可以提高流程的效率和效能,为组织提供更好的价值和服务。

在实施改进时,我们应该密切监测改变对流程的影响,并根据实际情况进行必要的调整和优化。

模流分析教程模流分析是一种基于模型的流程分析方法,旨在通过对流程中各个环节进行建模和分析,以优化流程效率和质量。

它主要包含对流程环节、资源和控制策略进行建模和仿真,并在此基础上进行流程改进和优化。

首先,模流分析的第一步是对流程进行建模。

建模是指将实际的流程抽象成为一个数学模型,以便能够对其进行分析和优化。

建模的过程需要根据实际流程中的环节、资源和控制策略来确定模型的结构和参数。

常用的建模方法包括Petri网、流程图和事件模拟。

接下来,模流分析的第二步是对流程进行仿真。

仿真是指在模型的基础上,通过运行模型来模拟实际流程的运行情况。

仿真的目的是通过模型和仿真结果来评估流程在不同情况下的性能表现,如吞吐量、平均等待时间和资源利用率等。

常用的仿真软件有ProModel、Arena和AnyLogic等。

在进行仿真的过程中,模流分析可以通过调整模型的参数和控制策略,来寻找最优的流程设计。

例如,可以通过改变资源分配策略、缩短任务处理时间或优化工序顺序,来提高流程的效率和质量。

最后,模流分析的第三步是对流程进行改进和优化。

通过对仿真结果的分析和评估,可以发现流程中的瓶颈和问题所在。

在此基础上,可以进行一系列的优化措施,例如减少不必要的等待时间、调整资源配置和优化任务分配等。

优化的目标是使流程能够更加高效地完成任务,降低成本,提高质量和响应速度。

总的来说,模流分析是一种有效的流程分析方法,它通过建模和仿真的方式,可以对流程进行全面的评估和优化。

通过模流分析,可以发现流程中的问题和瓶颈,并提出相应的优化方案,从而提高流程的效率和质量。

这对于提升组织和企业的运作效率,具有重要的意义。

模流分析(moldflow)从入门精通教程

什么是moldflow:

在以往的模具设计行业中,都是一些在一线制造模具,修理模具的一些老师傅,他们都是凭借自己多年的经验,设计出来的模具并不能达到理想的要求,塑件的表面粗糙,凹陷等现象时有发生,导致企业生产效率较低,整个模具市场制造成本较高。

现在我们运用Moldflow软件对塑件进行分析,从材料、最佳浇注位置、-模几腔、流道、冷却系统的对比分析,结合零件本身的性质,从而选择出最佳方案,为接下来的模具.设计提供理论基础。

本次案例设计运用Moldflow软件对调色盘注塑的填充、冷却等行为进行了动态模拟,为该制品的模具设计和注塑工艺参数的确定提供理论依据,从而改善制品的成型质量。

运用Moldflow软件对各主要参数进行对比,选择最佳方案,从而达到边设计边改进的效果。

总结:此零件的材料为ABS,由充填时间、冻结层因子、气穴分析等分析,得知调色盘适合使用点浇口,为不影响塑件的表面质量,方便塑件顶出,所以选择点浇口且在零件内表面。

面上的全局边长为2mm时,最佳浇口位置为点1323.综合零件产量,以及零件对表面的光滑度要求所以选择一模四腔。

选择管道直径为10mm, 水管与零件距离为50mm,管道数为8,管道中心之间距为30,零件之外距离为100mm。

压铸模流分析讲义一、引言压铸是一种常用的金属成形工艺,广泛应用于汽车、摩托车、航空航天等领域。

而在压铸过程中,模具的设计和模流分析是非常重要的环节,能够对压铸件的质量和成形效果起到关键的影响。

本讲义将介绍压铸模流分析的基本原理、流程和应用。

二、压铸模流分析的原理1.流动性分析原理:通过数值模拟方法,计算金属液在模穴中的流动速度、填充压力和温度分布等,并结合模具结构特点预测模具充填过程中的缺陷,如气孔、冷隔、夹杂等。

2.凝固性分析原理:根据金属液的凝固特性,分析模具结构对液态金属凝固过程的影响,预测可能出现的缺陷,如热裂纹、收缩缺陷等。

3.温度场分析原理:通过计算得到金属液在模具中的温度分布,进一步预测可能出现的缺陷。

4.应力变形分析原理:根据模具在铸造过程中的受力情况,分析金属液对模具的应力和变形,预测可能出现的变形和裂纹。

三、压铸模流分析的流程1.模型导入:将要分析的压铸模的三维CAD模型导入流体动力学(CFD)软件中。

2.网格划分:对导入的CAD模型进行网格划分,将模型划分为若干个网格单元,用于模拟流体的流动。

3.材料参数设置:设置金属液的物性参数,如密度、黏度、比热等,并将其导入CFD软件。

4.界面边界条件设置:设置金属液与模具壁之间的界面条件,如润滑和传热系数等。

5.操作条件设置:设置压铸过程中的操作参数,如压力、速度、温度等。

6.数值模拟:基于数值方法,对模具进行流动性、凝固性、温度场、应力变形等方面的模拟。

7.结果分析:根据模拟结果,对流动性、凝固性、温度场、应力变形等方面进行分析和评估。

8.优化设计:根据分析结果,对模具的结构和工艺参数进行优化设计,以改善铸件质量。

9.结果验证:通过样品试铸,验证优化后的模具设计和工艺参数是否能够达到预期效果。

四、压铸模流分析的应用1.优化模具结构设计:通过分析流动性、凝固性和应力变形等方面,可以找出模具设计中存在的问题,并提出相应的改进方案,以提高铸件的质量和生产效率。

模流分析教程2篇模流分析教程(一)在电路设计和分析中,模流分析是一种常用的方法。

下面我们将介绍模流分析的概念及其基本步骤。

希望通过本篇文章,读者能够了解模流分析的原理和应用。

一、概念模流分析是一种基于电路等效原理的电路分析方法,它是在电路中所有有源元件视为电流源,被分析电路的所有支路在这些电流源中的取向,以及在电路中每个支路的电流大小。

通过对电路的支路电流和电压的计算,可以方便地求得电路的各种参数。

二、基本步骤1. 电路分析的前提是了解电路的基本结构和元件。

因此,首先需要对电路进行绘图,然后根据等效原理分析电路的结构。

2. 假设电路中所有有源元器件都工作在稳定状态,即电路的所有信号都是常量。

这样,可以将所有有源元件等效为电流源,并将电路转化为全由电流源和电阻组成的电路。

3. 对于每个支路,假设其中的电流方向,输出模流方程,然后建立电路方程,利用电路方程求解未知电压和电流。

如果求解出来的电流与假设的方向不一致,则需要更改假设的电流方向,重新推导模流方程并进行重复计算。

4. 在计算中,需要根据电路的基础电路理论,如欧姆定律、基尔霍夫定律等公式来求解模流方程。

5. 在计算时,应注意各个支路的方向。

在模流分析中,有些分支的方向是可以随意设定的,另一些则是独立的。

当独立分支的方向被固定时,其他分支也有固定的方向,因此在计算中需要保持一致。

三、应用模流分析可以广泛应用于各种电路的分析中。

例如在过零检测电路中,需要通过对比两路信号的正负来检测信号是否过零。

这时可以通过模流分析确定两个电阻中的电流方向并计算两路信号的方向,从而实现过零检测功能。

在信号放大电路中,可以通过模流分析计算信号的放大倍数。

这需要计算输入和输出信号的电压差,然后根据单位增益的定义来确定信号放大倍数。

在模拟电子线路设计中,常采用模流分析来计算各个分支的电流和电压,从而检查电路的稳定性,找出电路的性能瓶颈和优化方案。

总之,模流分析是一种基础的电路分析方法,不仅在学术研究中有广泛的应用,而且在实际工程中也具有很高的价值。

模流分析报告怎么做如何看懂模流分析

报告(一)

引言概述:

在现代工业生产中,模流分析报告是对产品的模流分析结果进行总结和解读的重要文档。

它能够帮助我们了解产品的成型过程中可能出现的缺陷,并提供解决方案。

本文将介绍如何制作模流分析报告,并教你如何读懂其中的内容。

正文内容:

一、模流分析报告的制作

1.收集数据:收集模流分析的原始数据,包括模具设计图纸、模流分析软件的结果报告等。

2.解读数据:仔细分析模流分析软件生成的结果报告,理解其中所包含的信息。

3.整理数据:将数据进行整理和分类,以便更好地展示和解释模流分析的结果。

4.撰写报告:根据整理后的数据,编写模流分析报告的正文部分,包括问题描述、分析过程和结果等。

5.添加图表:在报告中添加必要的图表和图像,以便于读者更直观地理解模流分析结果。

二、如何读懂模流分析报告

1.了解问题描述:仔细阅读问题描述部分,了解产品模流分析的目的和主要问题。

2.分析过程:阅读分析过程部分,了解各个步骤的目的和方法,以及涉及到的参数和假设等。

3.结果解释:认真阅读结果解释部分,了解模流分析结果的含义和影响。

4.解决方案建议:注意阅读解决方案建议部分,了解提供的改进措施和优化建议。

5.关注结论:最后,重点关注结论部分,了解模流分析的总体评价和可能的改进方向。

总结:

通过本文的介绍,我们了解了模流分析报告的制作过程和如何读懂报告的内容。

只有掌握了制作和解读模流分析报告的方法,我们才能更好地分析和改进产品的成型过程,提高产品的质量。

模流分析作为现代工业生产中的重要工具,将在未来的发展中扮演越来越重要的角色。

Moldflow模流分析实例教程摘要Moldflow是一种用于注塑成型过程模拟和分析的软件,可以帮助工程师优化产品设计和生产过程。

本文档将介绍Moldflow模流分析的基本概念和使用方法,并通过一个实例来演示其应用。

引言注塑成型是一种广泛应用于制造业的工艺,但在实际生产中常常面临一些问题,例如产品变形、气泡等。

Moldflow是一款强大的模流分析软件,通过数值模拟可以预测和优化注塑过程,从而提高产品质量和生产效率。

本文档将指导读者如何使用Moldflow进行模流分析。

Moldflow模流分析的基本概念Moldflow模流分析基于有限元方法,将注塑模型划分为离散的网格单元,通过求解物理方程来模拟塑料在注塑过程中的流动、冷却和固化等行为。

主要包含以下几个方面的内容:1.前处理:在进行模流分析之前,需要准备注塑模型的几何形状和材料属性等信息,并进行网格划分。

Moldflow提供了丰富的前处理工具,如CAD导入、模型修复和网格生成等。

2.边界条件:边界条件是模流分析中必不可少的一部分,用于描述注塑模型与外部环境之间的交互。

例如,注塑机的注射速度和压力、模具的冷却方式等都是需要指定的边界条件。

3.计算设置:在Moldflow中,用户需要设置一些参数来控制模拟的精度和计算速度。

例如,时间步长、网格密度和求解器选项等。

4.求解过程:一旦完成前处理工作,就可以启动模拟计算。

Moldflow使用数值方法求解注塑模型的流动、温度和应力等物理场,并输出相关结果。

5.后处理:模拟计算完成后,用户可以查看各种模拟结果,如流动通量、温度分布、气泡产生和残余应力等。

Moldflow提供了丰富的后处理功能,可以帮助用户深入分析模拟结果。

Moldflow模流分析实例演示本节将通过一个实例来演示如何使用Moldflow进行模流分析。

假设我们要对一个注塑成型的产品进行优化,以确保其尺寸和形状满足设计要求。

步骤1:在Moldflow中导入产品的CAD模型,并进行模型修复和网格生成。

模流分析培训教程模流分析是一种有效的业务分析方法,可以帮助企业深入了解其业务流程,并找出其中的瓶颈和问题,从而提出改进方案。

模流分析培训教程旨在向参与者传授模流分析的基本概念、技巧和实施步骤,以帮助他们能够熟练运用模流分析方法。

一、模流分析的基本概念1.模流分析的定义:模流分析是一种通过观察、记录和分析业务流程来了解其运作方式、找出问题并提出改进建议的方法。

2.模流分析的目的:模流分析旨在优化业务流程,提高工作效率和质量,降低成本和风险。

二、模流分析的基本步骤1.确定分析目标:明确要分析的业务流程和所希望达到的改进目标。

2.收集数据:通过观察、访谈、问卷调查等方式收集与业务流程相关的数据和信息。

3.绘制流程图:将收集到的数据整理成流程图,以直观方式展示业务流程的各个环节和关系。

4.分析瓶颈和问题:基于流程图,分析业务流程中存在的瓶颈和问题,并确定其原因。

5.提出改进建议:根据分析结果,提出改进业务流程的建议和措施。

6.实施改进:将改进建议付诸实施,并持续跟踪改进效果。

三、模流分析的技巧和工具1.观察技巧:学会观察业务流程中的细节,发现隐藏的问题和潜在的改进点。

2.访谈技巧:采用有效的访谈方法,获取与业务流程相关的信息,了解员工和客户的看法和需求。

3.流程图工具:掌握流程图的绘制方法和常用符号,能够清晰准确地表达业务流程的各个步骤和关系。

4.数据分析工具:运用适当的数据分析方法和工具,挖掘数据中包含的有价值的信息。

5.报告撰写技巧:学会将分析结果和改进建议以清晰简洁的方式整理成报告,便于沟通和实施。

四、模流分析的应用案例1.生产流程优化:通过模流分析,发现生产流程中存在的瓶颈,提出改进建议,并引入自动化设备,提高生产效率和质量。

2.客户服务流程改进:通过模流分析,发现客户服务流程中的问题,优化流程,缩短响应时间,提高客户满意度。

3.供应链管理优化:通过模流分析,找出供应链管理中的瓶颈,提出改进措施,减少库存和降低成本。

Moldflow模流分析实例教程PDF介绍本文档旨在为读者提供关于Moldflow模流分析的实例教程,并提供相关知识和步骤。

Moldflow是一种用于模具设计和注塑成型的数值模拟软件,这个软件可以帮助工程师预测塑料制品的成型过程,并优化模具的设计,从而提高产品质量和生产效率。

目录1.准备工作2.模型导入与准备3.模流分析设置4.结果分析与优化5.生成报告与导出PDF1. 准备工作在进行Moldflow模流分析之前,需要准备以下工作和材料:•3D CAD模型•目标塑料材料的物理特性参数•模具和注塑机的几何参数和运行条件2. 模型导入与准备首先,将CAD模型导入Moldflow软件中。

可以使用多种文件格式来导入CAD模型,如STL、STEP、IGES等。

导入后,需要对模型进行清理和修复,确保模型的几何形状完整和连续。

接下来,需要为模型设置注塑模具。

这一步骤包括确定模具的材料、几何参数、喷嘴位置等。

同时,还需要为注塑机设置运行条件,如温度、压力等。

3. 模流分析设置在进行模流分析之前,需要对分析进行设置。

这包括选择合适的计算网格尺寸、设置计算时间步长、指定材料属性等。

为了更好地模拟实际注塑过程,还需要设置模具和注塑机的运行周期。

可以通过定义开模时间、充模时间、冷却时间等来模拟真实的注塑流程。

4. 结果分析与优化在模流分析完成后,可以对结果进行分析和优化。

Moldflow软件提供了丰富的分析工具,如温度分布、注塑压力、填充时间等。

根据这些分析结果,可以对模具设计和注塑工艺进行优化,提高产品质量和生产效率。

5. 生成报告与导出PDF最后,可以生成模流分析报告并导出为PDF格式。

报告中包括模型几何信息、注塑工艺参数、分析结果等。

这些信息可以帮助工程师和决策者了解模具设计和注塑工艺的影响,并根据分析结果做出相应的调整和决策。

结论本文档提供了关于Moldflow模流分析的实例教程,从准备工作到结果分析与优化,逐步介绍了Moldflow的基本流程和操作步骤。