多相催化反应器

- 格式:ppt

- 大小:509.00 KB

- 文档页数:28

反应器类型管式反应器、固定床,流化床1、管式反应器一种呈管状、长径比很大的连续操作反应器。

这种反应器可以很长,如丙烯二聚的反应器管长以公里计。

反应器的结构可以是单管,也可以是多管并联;可以是空管,如管式裂解炉,也可以是在管内填充颗粒状催化剂的填充管,以进行多相催化反应,如列管式固定床反应器。

通常,反应物流处于湍流状态时,空管的长径比大于50;填充段长与粒径之比大于100(气体)或200(液体),物料的流动可近似地视为平推流(见流动模型)(见彩图)。

管式反应器返混小,因而容积效率(单位容积生产能力)高,对要求转化率较高或有串联副反应的场合尤为适用。

此外,管式反应器可实现分段温度控制。

其主要缺点是,反应速率很低时所需管道过长,工业上不易实现。

管式反应器与釜式反应器还是有差异的,至于是否可以换回还要看你的反应的工艺要求和反应过程如何,一般的说,管式反应器属于平推流反应器,釜式反应器属于全混流反应器,你的反应过程对平推流和全混流的反应有无具体的要求?管式反应器的停留时间一般要短一些,而釜式反应器的停留时间一般要长一些,从移走反应热来说,管式反应器要难一些,而釜式反应器容易一些,可以在釜外设夹套或釜内设盘管解决,你的这种情况,能否可以考虑管式加釜的混合反应进行,即釜式反应器底部出口物料通过外循环进入管式反应器再返回到釜式反应器,可以在管式反应器后设置外循环冷却器来控制温度,反应原料从管式反应器的进口或外循环泵的进口进入,反应完成后的物料从釜式反应器的上部溢流出来,这样两种反应器都用了进去。

2、固定床反应器又称填充床反应器,装填有固体催化剂或固体反应物用以实现多相反应过程的一种反应器。

固体物通常呈颗粒状,粒径2~15mm左右,堆积成一定高度(或厚度)的床层。

床层静止不动,流体通过床层进行反应。

它与流化床反应器及移动床反应器的区别在于固体颗粒处于静止状态。

固定床反应器主要用于实现气固相催化反应,如氨合成塔、二氧化硫接触氧化器、烃类蒸汽转化炉等。

固定床移动床的特点固定床:固定床反应器又称填充床反应器,装填有固体催化剂或固体反应物用以实现多相反应过程的一种反应器。

固体物通常呈颗粒状,粒径2~15mm左右,堆积成一定高度(或厚度)的床层。

床层静止不动,流体通过床层进行反应。

它与流化床反应器及移动床反应器的区别在于固体颗粒处于静止状态。

固定床反应器主要用于实现气固相催化反应,如氨合成塔、二氧化硫接触氧化器、烃类蒸汽转化炉等。

用于气固相或液固相非催化反应时,床层则填装固体反应物。

涓流床反应器也可归属于固定床反应器,气、液相并流向下通过床层,呈气液固相接触。

1、分类固定床反应器有三种基本形式:①轴向绝热式固定床反应器。

流体沿轴向自上而下流经床层,床层同外界无热交换。

②径向绝热式固定床反应器。

流体沿径向流过床层,可采用离心流动或向心流动,床层同外界无热交换。

径向反应器与轴向反应器相比,流体流动的距离较短,流道截面积较大,流体的压力降较小。

但径向反应器的结构较轴向反应器复杂。

以上两种形式都属绝热反应器,适用于反应热效应不大,或反应系统能承受绝热条件下由反应热效应引起的温度变化的场合。

③列管式固定床反应器。

由多根反应管并联构成。

管内或管间置催化剂,载热体流经管间或管内进行加热或冷却,管径通常在25~50mm之间,管数可多达上万根。

列管式固定床反应器适用于反应热效应较大的反应。

此外,尚有由上述基本形式串联组合而成的反应器,称为多级固定床反应器。

例如:当反应热效应大或需分段控制温度时,可将多个绝热反应器串联成多级绝热式固定床反应器,反应器之间设换热器或补充物料以调节温度,以便在接近于最佳温度条件下操作。

2、特点固定床反应器的优点是:①返混小,流体同催化剂可进行有效接触,当反应伴有串联副反应时可得较高选择性。

②催化剂机械损耗小。

③结构简单。

固定床反应器的缺点是:①传热差,反应放热量很大时,即使是列管式反应器也可能出现飞温(反应温度失去控制,急剧上升,超过允许范围)。

多相反应器的操作参数优化策略概述多相反应器是一种用于涉及多个相态的反应过程的设备。

在化学工业生产中,多相反应器广泛应用于催化剂、液固、气固等反应过程中。

为了实现高效、高产、低能耗的反应过程,优化多相反应器的操作参数是至关重要的。

一、温度控制策略温度是多相反应中一个关键的操作参数,能够直接影响反应速率、选择性和催化剂的寿命。

在多相反应器中,不同相的温度分布不均匀,所以需要采取合适的温度控制策略。

1. 空间温度控制针对反应器内部温度不均匀的情况,可以通过设计合理的反应器结构来促进热量的传递。

例如,在液固相反应器中,可以采用外加换热器和内部循环装置,以实现温度的均衡分布。

2. 反应器补热策略在某些多相反应中,由于反应放热效应较大,会导致反应器内部温度过高,从而影响反应的选择性和产率。

此时,可以采用补热策略,即通过向反应器内加入足够的热量以降低反应温度,从而提高反应的选择性。

二、物料流动策略物体在反应介质中的流动状态对反应过程有着重要影响。

在多相反应中,物料的流动策略可以通过以下几个方面来优化操作参数。

1. 搅拌策略对于液固和气液相的反应系统,通过调整搅拌速度、搅拌形式或搅拌器的设计等参数,可以改变物料的流动状态,提高物料与催化剂或反应介质的接触频率和均匀性,从而促进反应的进行。

2. 流速和流态控制在气固相反应器中,通过调整气体的流速和流态,可以改变气体在固体催化剂表面的接触时间和紧密程度,从而影响反应速率和选择性。

合理控制气体的流速和流态,不仅能够提高反应的效率,还可以减少反应系统的能耗。

三、催化剂设计策略催化剂在多相反应中起着重要的作用。

为了提高反应效果,优化催化剂的设计是一个重要的操作参数优化策略。

1. 表面积和孔隙度催化剂的表面积和孔隙度直接影响反应物与催化剂之间的接触面积和活性。

因此,在催化剂设计中,可以通过合理控制催化剂的物理和化学性质来增加其表面积和孔隙度,从而提高反应效率。

2. 催化剂再生策略在多相反应过程中,由于反应物与催化剂的相互作用,催化剂会发生变化,降低其催化活性。

《化工反应技术与设备》课程教学大纲英文名称:Chemical Reaction Technology and Equipment课程类型:专业技能课课程要求:必修学时/学分:40/2. 5适用专业:应用化工技术一、课程性质与任务化工反应技术与设备是石油化工生产技术专业、应用化工技术专业学生的一门专业基础课,共计40学时。

本课程要求学生学习和掌握各种反应器特点、均相反应器的设计计算、流体非理想流动状况及多相催化反应器的特点。

本课程在教学内容方面着重基本知识、基本理论和设计计算的讲解;在培养实践能力方面着重培养学生对各种反应过程的分析能力和设计能力,使学生掌握化工工业典型的反应设备的基本计算方法,并了解反应器的开发、放大方法,能够正确选用搅拌器的型式。

二、课程与其他课程的联系先修课程:高等数学,化工原理,物理化学等。

本课程与《化工原理》课程密切相关,《化工原理》系统地介绍单元过程,《化工反应技术与设备》则重点介绍化工生产过程中反应器的类型及选用、搅拌器的类型及选用、反应过程中的换热设备、反应器的工艺设计计算等。

本课程与《物理化学》也有密切联系,《物理化学》中的化学反应动力学部分一般地、系统地介绍反应动力学原理,本课程则深入地、具体地介绍反应器设计时所需的动力学基础知识。

本课程要求学生具有较扎实的数学基础。

该课程为学生后续所学专业课打下良好的理论基础,最终培养学生应用基础理论知识和所学的专业知识,进行反应器的设计及设备的选型,并能分析和解决化工生产中的有关问题, 以适应科研、设计和生产实践等方面的需要。

三、课程教学目标1.学习化工反应技术与设备的基础知识和基本理论知识,掌握常用反应器的结构、特点等基本知识,具有分析、选用和设计均相反应器的能力;2.掌握反应器的类型、搅拌器的类型及作用、反应过程中换热设备的类型,并能正确选用设备型式;3.学习固体催化剂、固定床及流化床反应器的基本理论知识,掌握内外扩散对多相催化反应过程的影响,能够分析气固相催化反应过程;4.培养学生树立正确的设计思想,了解影响反应速率的因素,掌握均相反应器的特点及计算方法;5.培养学生的工程实践能力,使学生掌握停留时间分布的实验测定方法,学会分析实际反应器中流体流动偏离非理想流动的原因,提高反应器的流动状态;6 .了解化工反应技术与设备的前沿和新发展动向。

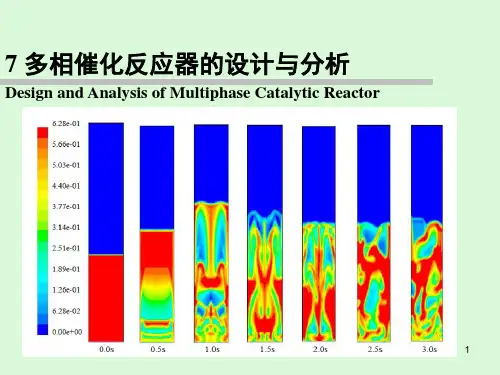

7多相催化反应器的设计与分析7.1若气体通过固定床的线速度按空床计算为0.2m/s,则真正的线速度为多少?已知所填充的固体颗粒的堆密度为1.2g/cm 3,颗粒密度为1.8g/cm 3解:1.2110.33331.80.20.6/0.3333=−=−====空床真正b pu u m sρερε7.2为了测定形状不规则的合成氨用铁催化剂的形状系数,将其填充在内径为98mm 的容器中,填充高度为1m,然后边续地以流量为1m 3/h 的空气通过床层,相应测得床层的压力降为101.3Pa,实验操作温度为298K,试计算该催化剂颗粒的形状系数.已知催化剂颗粒的等体积相当直径为4mm,堆密度为1.45g/cm 3,颗粒密度为2.6g/cm 3.解:()23553023101.3101.3/,1, 1.185/1.8710 1.8710/,41010.03685/36000.785(0.098)1.45110.44232.601−−−==⋅===×⋅=×⋅=×==×=−=−=−2r 0L u 由(7.1)式p=fv b p p p Pa kg m s Lr m kg m Pa s kg m s d mu m s d ρμρερρεεΔΔ根据(6.4)式可推导出ψa=dp/dv,式中dp 为等比外表面积相当直径,dv 为等体积相当直径.()()330331(1)1150(1)(7.2) 1.75150 1.75(2)Re 101.3(410)(0.4423)/1 1.185(0.03685)−− ∴ = −− =+=×+ =××2r 02r 0L u p f p=f 即L u 由式将有关数值代入(1)和(2)式得:fv a v a a v ad d f d u ρεεψεψρεμεψρψΔΔ233(10.4423)39.07(3)1.8310(10.4423)8.778150 1.75 1.75(4)(410)0.03685 1.185−−−= ×−=×+=+ ×××a af ψψ(3),(4):8.778/ 1.7539.07,1.758.77800.4969+= −−= =2a 式联立将此式变为:39.07解此方程得:a a a a ψψψψψ7.3由直径为3mm 的多孔球形催化剂组成的等温固定床,在其中进行一级不可逆反应,基于催化剂颗粒体积计算的反应速率常数为0.8s -1,有效扩散系数为0.013cm 2/s,当床层高度为2m 时,可达到所要求的转化率.为了减小床层的压力降,改用直径为6mm 的球形催化剂,其余条件均不变,,流体在床层中流动均为层流,试计算:(1)催化剂床层高度;(2)床层压力降减小的百分率.解:(1)求dp 为6mm 的床层高度L 2,已知数据:dp 1=3mm=0.3cm,dp 2=0.6cm,L 1=2m,kp=0.8s -1,De=0.013cm 2/s1220.920.78450.756=====求得求得Afx ηϕη12120.922 2.430.756∴==×=L L mηη(2)求床层压力降减小的百分率:()()2210201122331211,−−= =p p L u L u p f p f d d ρερεεεΔΔ假定床层的空隙率不变,则有:11212221= (1)p p f L d p p f L d ΔΔ层流流动时:012121501150Re /(2)−==×∴= p p p f d u f d d f εμρ(1),(2)式联立:2212221122112120.6/2 3.2252.430.3/2⎛⎞⎛⎞====⎜⎟⎜⎟⎜⎟⎝⎠⎝⎠p p p p p p L d d d p L p L d d L d ΔΔ床层压力降减少的百分率为:121 3.22510.689968.99%3.225−−===p p p ΔΔΔ7.4拟设计一多段间接换热式二氧化硫催化氧化反应器,每小时处理原料气35000m 3(标准状况下),组成为SO 2:7.5%;O 2:10.5%;N 2:82%.采用直径5mm 高10mm 的圆柱形催化剂共80m 3,取平均操作压力为0.1216Mpa,平均操作温度为733K,混合气体的粘度等于3.4×10-5Pa.s,密度按空气计算.解:由(7.1)式()31−2r 0L u p=fp d ρεεΔ根据题给条件有:107330.1013350002730.121321.75/3600−××==u A m s A上式中A—床层截面积,m 2.12121/31/32380/80660.785(0.005)0.01 6.0051020.785(0.005) 4.140.0050.01660.785(0.005)0.017.215103.142−−−==××===××+××⎡⎤⎛⎞××===×⎜⎟⎢⎥⎝⎠⎣⎦p p pp v L A A m V d m a V d mπ在题(7.1)中已推导出/=a p vd d ψ,因此有:336.005100.83237.21510−−×==×a ψ查”无机化工反应工程”P108图4-1得ε=0.45,混合气的物性数据按空气计算误差不大,733K 下,ρ=0.4832kg/m 3,μ=0.034厘泊=3.4×10-5Pa.s,因此有:5310150(1)150 3.410(10.45)1.75150 1.75 1.75Re 6.00510(21.75)0.48320.04444 1.75−−−−××−=+=×+=+×× =+p f d u A A μερ112333800.4832(21.75)(10.45)(0.04444 1.75) 1.8386.005100.45(0.04444 1.75)−−−−×−∴=+=×× ×+ A A p A A A PaΔ要求△P<4052Pa 则有4052>1.838×107A -3(0.0444A+1.75)试差求解床径:床层直径D(m)床层截面积A(m 2)等式右边的值(Pa)5.322.0546785.422.8942395.4523.3240395.5023.753849所以床层直径应大于或等于5.45m,直径为5.45m 所对应床层高度为:803.43123.32==L m 7.5多段冷激式氨合成塔的进塔原料气组如下:组分NH 3N 2H 2Ar CH 4%2.0921.8266.002.457.63(1)计算氨分解基(或称无氨基)进塔原料气组成:(2)若进第一段的原料气温度为407℃,求第一段的绝热操作线方程,方程中的组成分别用氨的转化率及氨含量来表示.反应气体的平均热容按33.08J/molK 计算.反应热△Hr=-5358J/molNH 3(3)计算出口氨含量为10%时的床层出口温度,按考虑反应过程总摩尔数变化与忽略反应过程总摩尔数变化两种情况分别计算,并比较计算结果.解:(1)计算氨分解基气体组成:100mol 原料气中含NH 32.09mol,相当于2.09/2molN 2及(1.5×2.09)molH 2,因此,无氨基气体组成如下:NH 3N 2H 2CH 4Ar ∑Mol Mol%Mol Mol%Mol Mol%Mol Mol%Mol Mol%Mol Mol%022.86569.1467.727.637.637.4742.452.4102.1100(2)绝热操作线方程:(A)考虑反应过程中气体总摩尔数的变化.以y 代表氨基气体mol%,Ft 表示混合气体总摩尔流量,由2231322+ N H NH 可以看出,每生成1摩尔NH 3,混合气体总摩尔数减少1,所以生成氨的摩尔数=00−t A t A F y F y ,(下标A 代表NH 3,0代表进口处,y A0和y A 均指有氨基的mol%)因此有:()000001:(1)1−−=+=+化简得t t A t A tA t t AF F y F y F y F F y (a)以N 2的转化率表示组成时的绝热操作线方程:()220,0−=N N r T P T F x H F C TΔΔΔ上式中(-△Hr)以反应每kmol 的N 2计.()()2222,000,00001111+∴−=+−+=+A N N r t p T AN r T AN t p A y F x H F C T y F H y T x F y ΔΔΔΔΔΔ以进口处N 2的转化率为0作基准计算,则有:()()22,000211253581/−⎛⎞+=+⎜⎟+⎝⎠−=×N r A N p A r y H y T T x C y H kJ kmolN ΔΔ代入有关数据:20.2182535812168033.0810.0209××+=++AN y T x化简得:2680692.4(1)=++A N T y x (2)又,生成的NH 3mol 数为:0000011+−=−+A A t A t A t A t Ay y F y F y F y F y 反应消耗N 2的mol 数为:000001121⎛⎞+−⎜⎟+⎝⎠A A t A t A y y F y F y ∴N 2的转化率:2000011210.2182⎛⎞+−⎜⎟+⎝⎠=A t A A A N t y F y y y x F 代入数据:2110.02090.0209210.2182⎛⎞+−⎜⎟+⎝⎠=A A N y y x 化简得:220.047882.291+=−N A N x y x (3)(3)代入(2)式得:2220.0478*******.41 2.291⎛⎞+=++⎜⎟⎜⎟−⎝⎠N N N x T x x 化简后得到以2N x 表示组成的绝热方程为:221620680 2.291=+−N N x T x (b)以NH 3含量表示组成的绝热操作线方程:()()00−−=t A t A r t p F y F y H F C TΔΔ式中(-△Hr)以每生成1kmolNH 3计,()()()()0000000031111111153581/0.0209(1)10.0209⎛⎞+−−=⎜⎟+⎝⎠⎛⎞−−+⎛⎞++∴=−=−⎜⎟⎜⎟+++⎝⎠⎝⎠−= +⎡⎤−⎢⎥+⎣⎦53581代入数据:T=680+33.08A t A t A r t p A r r A A A A A A A pA Ap A r A Ay F y F y H F C Ty H H y y y y T y y y C y y C y H kJ kmolNH y y ΔΔΔΔΔΔ化简得到以y A 表示组成的绝热操作线方程如下:6801620[0.02047(1)]=+−+A A T y y (B)忽略反应过程中气体总摩尔数的变化(a)以N 2转化率表示组成时的绝热操作线方程:22,0()−=N r N t p F H x F C TΔΔΔ式中-△Hr 以每反应1kmolN 2计.()()()2222,02222,0,0000.218225358168033.08−− ∴==−××=+=+ 即化简之T=680+707.1NN r N r N N t p t pr N N pN F H F H T x x F C F C y H T T x x x ΔΔΔΔΔΔΔ(b)以NH 3含量表示组成的绝热操作线方程:()()0−−=t A A r t p F y y H F C TΔΔ式中-△Hr 以每反应1kmolN 2计:()0−=−rA A pH T y y C ΔΔ353581/−= r H kJ mol NH Δ()()05358168068016200.020933.08=+− =+− A A A T y y T y (3)计算出口氨含量为10%的床层出口温度,考虑反应总摩尔数变化时:6801620[0.02047(1)]6801620[0.10.02047(10.1)]805.5=+−+=+−+ =A A T y y K忽略反应总摩尔变化时:6801620(0.0209)6801620(0.10.0209)808.1=+−=+−=A T y K808.1-805.5=2.6K,温度相差并不大,这是由于合成氨反应体系总转化率不高的缘故,若转化率高则两种方法计算出来的床层出口温度将会有较大的差别.7.6在绝热催化反应器中进行二氧化硫氧化反应,入口温度为420℃,入口气体中SO 2浓度为7%(mol);出口温度为590℃,出口气体中SO 2含量为2.1%(mol),在催化剂床层内A,B,C 三点进行测定.(1)测得A 点的温度为620℃,你认为正确吗?为什么?(2)测得B 点的转化率为80%,你认为正确吗?为什么?(3)测得C 点的转化率为50%,经再三检验结果正确无误,估计一下C 点的温度.解:(1)绝热床内的温度是呈线性上升的,出口处温度最高,床内任一点温度不可能高于出口温度,故620℃是不可能的.(2)出口处SO 2的转化率为(0.07-0.021)×100%/0.07=70%.床层内部任一点处转化率不可能高于70%,故转化率为80%是不可能的.(3)△t=λ△X A ,590-420=λ×0.7λ=(590-420)/0.7=242.86故C 点温度为:t=t0+λ△X A =420+242.86×0.5=541.4℃7.7乙炔水合生产丙酮的反应式为:2223322232+→++C H H O CH COCH CO H 在ZnO-Fe 2O 3催化剂上乙炔水合反应的速率方程为:737.0610exp(7413/)/=×− ⋅床层A A r T C kmol m h式中C A 为乙炔的浓度,拟在绝热固定床反应器中处理含量为3%C 2H 2(mol)的气体1000m 3(STP)/h,要求乙炔转化68%,若入口气体温度为380℃,假定扩散影响可忽略,试计算所需催化剂量.反应热效应为-178kJ/mol,气体的平均恒压热容按36.4J/molK 计算.解:原料气中乙炔浓度很低,可忽略反应过程总摩尔数的变化.()000(1)(1)273273−−==+A A A A A F x x C F Q Q t 式中Q 0为以标准状态计的体积流量,Q 为温度t 时垢体积流量.()()()()77000.6800070000.64070273(1)7.0610exp(7413/)7.0610exp(7413/)(273)273112737.0610exp(7413/)2737.06101273exp(7413/)−=×−=×−++==−××−+ =×−−∫∫∫Af A A A A x A r A A A A A A AA x r T C T F Q t Q t dx V F dx F r F x T t dx Q x T 550:178/ 1.7810/36.4/()0.03 1.7810146.536.4−==× =⋅−××===已知p A r p H kJ mol J mol C J mol K y H K λΔΔ绝热操作线方程为:()()007()380146.52737.06101273exp(7413/)=+−=++=×−−令:f A A AA A t t x x x tx x T λ算出一系列f(X A )-X A 的值如下表:X A 00.10.20.330.40.50.60.7t ℃380395409424438452468482F(X A )×1032.862.522.282.092.022.012.12.39图解积分得:()0.683331.5101000 1.510 1.5−−=× =××=∫所以A A r f x dx V m 7.8题7.7所述乙炔水合反应,在绝热条件下进行,并利用反应后的气体预热原料,其流程如图7A 所示.所用预热器换热面积50m 2,乙炔浓度为3%的原料气以1000m 3(STP)/h 的流量首先进入预热器预热,使其温度从100℃升到某一定值后进入体积为1m 3的催化剂床层中绝热反应,反应速率方程见题7.7,预热器总传质系数为17.5w/m 2K,反应气体热容按36.4J/molK 计算,试求:(1)绝热温升(可不考虑反应过程中反应气体总摩尔数的变化).(2)计算反应器出口可能达到的乙炔转化率(列出方程式,并用文字说明求解过程).解:(1)绝热温升.按题意,在计算绝热温升时可忽略反应过程总摩尔数的变化.50500.03, 1.7810/,36.4/()0.03 1.7810146.536.4=−=×=⋅−××===A r p A r p y H J mol C J mol K y H K C λΔΔ(2)列方程求解转化率:(A)由绝热床热量衡算得:T f =T 0+146.5X Af (1)(B)由预热器热量衡算得:T 0-373=T f -T 2(2)(C)预热器中,传热的对数平均温度差为:()()2020373ln −−−=−fm f T T T T T T Δ传热速率方程:()253335232222/, 1.01310,273,1000/,8.31410/1.01310100044.63/ 1.2410/8.3141027317.5/17.5/17.5501.2−−= ==×== =×⋅⋅××===×××=⋅=⋅⋅ Α=50×−=而又t p f mt t mf F C T T UA T F PQ RT P Pa T K Q m h R Pa m kmol KF kmol h kmol s U w m K J s m K m T T T ΔΔ()()2023203731.938 1.938(3)411036.410ln 373−−−−== −×××−f m f T T T T T T T Δ(D)绝热床反应体积:()00000011211230.50.0321=−++−−==− = =+∫Afx r A AAA A A A A A A A V F dx kC C x T y C y x Tδδ式中C A0为床层进口处浓度,而C A0=P A0/RT 0=0.03×1.013×105/(8.314×103T 0)=0.36655/T 0kmol/m 3()()030010.3655/10.0150.0344.67 1.34/−= −=×=A A A A x T C kmol m T x T F kmol h 故有:()7001.341(4)(1)0.36557.0610exp 7413/10.015== −×−−∫Afx Ar A A dx V T x T x T T 联立解方程(1)-(4)便可解出T 0,T f ,T 2,X Af7.9某合氨厂采用二段间接换热式绝热反应器在常压下进行如下反应:222+→+CO H O CO H 热效应△Hr=-41030J/mol,进入预热器的半水煤气与水蒸汽之摩尔比1:1.4,而半水煤气组成(干基)为:组成CO H 2CO 2N 2CH 4其他∑mol%30.437.89.4621.30.790.25100图7b 为流程示意图,图上给定了部分操作条件,假定各股气体的热容均可按33.51J/molK 计算,试求Ⅱ段绝热床层的进出口温度和一氧化碳转化率,设系统对环境的热损失为零.解:(1)预热器热量衡算:0222300105250300445′+=+×′′+=+ = p p p f p FC t FC t FC T FC t t C (2)第一段绝热床热量衡算:()()1110010110.304141030155.21 1.433.490.8155.20.8124.1′−==−−×===+′−= −=×= A A r p t t x x x y H C x x t t C λλλΔΔ(3)由Ⅰ,Ⅱ段绝热床的中间换热器热量衡算得:1121121122300300124.1,300124.1,:124.1300424.1′+=+′−=−′−= −==+= 上面已算出所以,故有p p p p FC FC t FC t FC t t t t t t C t t C(4)列第二段绝热床热量衡算:()()2221222122122,,:445424.1155.2(0.8):0.9347′′=+− −=−′−=−=把的值代入上式解得t t x x t t x x t t x x x λλ7.10在氧化铝催化剂上进行乙腈的合成反应:2233292.2/+→+ =−r C H NH CH CN H H kJ molΔ设原料气的摩尔比为C 2H 2:NH 3:H 2=1:2.2:1,采用三段绝热式反应器,段间间接冷却,使每段出口温度均为550℃,而每段入口温度亦相同,已知反应速率式可近似地表示为:()4221/ 3.0810exp(7960/)=− ⋅ =×−A A r k x kmolC H kg h k T 式中A x 为乙炔的转化率,液体的平均热容为128/=⋅p C J mol K,如要求乙炔转化率达到92%,并且日产乙腈20吨,问需催化剂量多少?解:以A 表示乙炔,32010201022.09/240.9224410.92××===××××乙腈A F kmol h M 在热衡算中忽略反应过程总摩尔数的变化,并把各段的pC 视为相等,对每一段均有:()()()()0000044:92.2/9.2210/19.2210171.51 2.21128=−−−−===−==××==++则有t p r A A r A r r A A AAAt ppt pr A AF C T H F x H F H H y F T x x x F C C F C H kJ mol J mol T x x ΔΔΔΔΔΔΔΔΔΔΔΔΔΔ依题意,各段进出口温度相等即各段△T 相等,所以各段转化率差△X A 亦相等,因此有:△X A =1/3×0.92=0.3067各段△T 为:△T=171.5△X A =171.5×0.3067=52.59K 因而各段进口温度=823-52.59=770.4K各段进出口温度和转化率如下表所列:段数进口出口T(K)X A T(K)X A 一770.408230.3067二770.40.30678230.6134三770.40.61348230.92第一段T=770.4+171.5△X A k=3.08×104exp(-7960/T)()0.30670.306710001122.091==−∫∫A A AA A w F dx dx r k x X A 00.050.100.150.200.250.300.3067T 770.4779787.6796804.7813.3821.9823k 1.0031.124 1.257 1.40 1.558 1.729 1.915 1.9411/k(1-X A )0.9970.93650.88390.840.80320.77110.74590.7431图解积分求得:0.30670.2576(1)=−∫AA dx k x 因此,w 1=22.09×0.2576=5.690Kg 第二段,T=770.4+171.5(X A -0.3067)X A 0.30670.350.400.450.500.550.600.613T 770.4777.8786.8794.9803.6812.1820.7823k 1.003 1.107 1.238 1.378 1.537 1.705 1.859 1.9411/k(1-X A )1.4381.3891.2471.3181.31010.3031.3231.3330.61340.306710.4212(1)=−∫A A dx k x 故有:w 2=22.09×0.4212=9.304Kg 第三段,T=770.4+171.5(X A -0.6134)X A 0.60340.650.700.750.800.850.900.92T 770.4776.7785.2793.8802.4810.9819.5823k 1.003 1.091 1.219 1.360 1.514 1.680 1.865 1.9411/k(1-X A )2.5792.6192.7352.9413.3033.9685.3626.4400.920.613411.04(1)=−∫A A dx k x w 3=22.09×1.04=22.96Kg催化剂总重量=5.69+9.304+22.96=37.95Kg7.11例7.3所述的两段绝热式水煤气变换反应器,若第一段出口一氧化碳的转化率为84%,为使该段的催化剂用量最少,则第一段进口气体的温度应为多少?试利用题7.3所给的数据计算并与该题给定的第一段入口温度值相比较.解:用T 0表示第一段入口温度,第一段绝热操作线方程为:T=T 0+155.2X A(1)例7.3中(G)式:()()()()2*20165421.674111⎡⎤⎛⎞∂⎢⎥⎜⎟⎜⎟−−⎢⎥⎝⎠=⎢⎥∂−−⎢⎥⎢⎥⎣⎦AA A A x R T k p x T ββ例7.3中(B)式:()*42.17210exp 6542//min −=×− ⋅⋅k T mol g Pa将(B)式代入(G)式得:()()()()()2420165421.6741(2)2.17210exp 6542/11−⎡⎤⎛⎞∂⎢⎥⎜⎟⎜⎟−−⎢⎥⎝⎠= ⎢⎥∂×−−−⎢⎥⎢⎥⎣⎦A A A A x R T T P x T ββ将(1)式代入(2)式得:()()()()()()224000165421.6741(3)2.17210exp 6542/155.211155.2−⎡⎤⎛⎞∂⎢⎥⎜⎟⎜⎟−⎢⎥⎝⎠⎢⎥∂⎢⎥⎢⎥⎣⎦−=⎡⎤×−+−−+⎣⎦A A x A A A A R T T x P x T x ββ而P A0=03.1267P t =0.1267×101325=1.284×104Pa 代入(3)式得:()()()()()()()()22440032200165421.674165422.17210 1.2841011155.2exp 155.21.67412.34610(4)654211155.2exp 155.2−⎡⎤⎛⎞∂⎢⎥⎜⎟⎜⎟−⎢⎥⎝⎠⎢⎥∂⎢⎥⎢⎥⎣⎦−=⎛⎞−×××−−+⎜⎟+⎝⎠−=× ⎛⎞−−−+⎜⎟+⎝⎠A A x A A A A A A R T x T x T x x T x T x ββββ为使第一段催化剂用量最小,需符合(7.30)所表示的最佳化条件:()11,[]0;1,2,(7.30)+⎛⎞∂⎜⎟⎜⎟⎝⎠==⋅⋅⋅ ∂∫A i AAx A A A x x R x T dx i N T (4)式代入(7.30)式得:()()()()30.840220065422.34610 1.6741exp 155.2011155.2⎛⎞−×−⎜⎟+⎝⎠=−−+∫A A A A T x dx x T x ββ()()()()()2065421.6741exp 155.2(5)11155.2⎛⎞−−⎜⎟+⎝⎠ = −−+令A A A A T x f x x T x ββ上式变为:()()0.8430.8402.346100(6)×= = ∫∫即A A A A f x dx f x dx 符合(6)式的T 0即为所求的最佳第一段入口温度.上面有关式子中的β,可用例7.3中(C)式求得:()()()()34444443.99110 1.28310 1.59410 1.283101.283101 5.90910 1.283100.0165exp(4408/)7.3×+××+×=×−×−×= 例中(A)式A AA A x x x x KpKp T β将(1)式代入例7.3(A)式得:Kp=0.0165exp[4408/(T 0+155.2X A )](7)将(7)式代入例7.3中(C)式得:()()()()()()()()344444403。

多相反应器的分类及适用的单元操作过程多相反应器是一种用于进行非均相催化反应的设备,通过将气体或液体的反应物质与固体催化剂接触,实现催化反应的进行。

根据其结构和工作原理,多相反应器可以分为多种类型,并且适用于不同的单元操作过程。

本文将逐步介绍多相反应器的分类以及适用的单元操作过程。

一、多相反应器的分类根据反应器结构和形式的不同,可以将多相反应器分为以下几种类型:1. 固定床反应器:固定床反应器是一种最常见的多相反应器类型。

它由一个固定的催化剂床层组成,催化剂固定在反应器内部的填料、网格或支撑物上。

反应物流经固定床后,与催化剂发生反应。

固定床反应器具有体积大、操作方便等优点。

2. 流动床反应器:流动床反应器是一种将液体或气体的反应物以流动的形式通过催化剂床层的装置。

在流动床反应器中,反应物进入反应器床层后,与催化剂接触并发生反应,反应产物从反应器中流出。

流动床反应器具有处理大量物质、操作灵活等优点。

3. 移动床反应器:移动床反应器是一种将固体或液体的反应物经过固体催化剂床层的载体上方运动的装置。

在移动床反应器中,反应物在固体催化剂床层上发生反应,反应产物沿床层向下流动,催化剂从反应器底部取出并再次注入到床层顶部。

移动床反应器适用于处理粒状固体及高粘度液体。

4. 进料床反应器:进料床反应器是一种将气体或液体的反应物与固体催化剂通过进料装置分别输入反应器的装置。

在进料床反应器中,反应物通过进料装置进入反应器,与固体催化剂在反应器内部发生反应。

进料床反应器适用于处理粒状固体及高粘度液体。

5. 旋转床反应器:旋转床反应器是一种通过旋转反应器床层或反应器本身来实现反应物与固体催化剂接触的装置。

旋转床反应器具有较高的传质速率和传热速率,适用于气体-固体反应等。

二、适用的单元操作过程多相反应器适用于许多不同的单元操作过程,其中一些常见的单元操作过程包括:1. 吸附:吸附是指将气体或液体的分子吸附到固体表面上的过程,多相反应器中的固体催化剂常常具有很高的吸附能力。

多相催化专著多相催化是一门研究催化剂在多相体系中催化反应的学科,涉及到多种物质和反应过程。

多相催化专著主要介绍了多相催化的基本原理、催化剂、反应器和应用。

以下是一些建议阅读的多相催化专著:1. 《多相催化原理与应用》(Multiphase Catalysis: Principles and Applications)作者:Alain Varma这本书详细介绍了多相催化领域的基本概念、催化反应机理、催化剂设计和制备、反应器工程以及实际应用。

书中还包括了许多实例,有助于读者更好地理解多相催化的实际应用。

2. 《多相催化技术》(Multiphase Catalytic Reactions)作者:Michael D. Guiver本书主要讨论了多相催化技术在石油、化工、环保等领域的应用。

内容包括催化剂的分类、反应机理、动力学和热力学、反应器设计以及过程控制等方面。

3. 《多相催化基础与应用》(Fundamentals and Applications of Multiphase Catalysis)作者:Klaus Schmid这本书从理论和实践两个方面介绍了多相催化的基本原理和应用。

书中涵盖了多相催化反应的动力学、催化剂制备、反应器工程、环境保护等方面的内容。

4. 《多相催化:从基础到应用》(Multiphase Catalysis: From Fundamentals to Applications)作者:Roberto Varaldo本书详细讲解了多相催化的基本概念、催化反应机理、催化剂设计、反应器工程以及多相催化在能源、环保、化工等领域的应用。

5. 《多相催化手册》(Multiphase Catalysis: A Handbook)作者:Peter W. Atkins等这本手册提供了一个全面的的多相催化知识体系,包括基本原理、催化剂、反应器和应用。

每个章节都由多相催化领域的权威专家撰写,具有很高的参考价值。

化学工程与工艺专业本科毕业论文一、引言化学工程与工艺专业是应用化学原理和工程原理,对化学物质的生产、转化和研究的一门专业。

本文旨在探讨化学工程与工艺专业本科毕业论文的相关议题,并提出可行的研究方向。

二、研究领域1. 化学反应工程化学反应工程是化学工程与工艺专业的核心领域之一。

本科毕业论文可以通过研究不同反应条件下的反应速率、反应转化率等来优化反应工艺,降低生产成本,提高产物纯度等。

2. 化学过程模拟与优化化学过程模拟与优化是化学工程与工艺专业中的关键内容。

本科毕业论文可以利用化学工程软件,模拟不同工艺条件下的化学反应过程,通过数值计算和优化算法,改善工艺流程,提高工艺效率。

3. 化学品设计与绿色化学工程化学品设计与绿色化学工程是当前化学工程与工艺专业的热门研究领域。

本科毕业论文可以通过设计新型化学品,研究其性质、合成途径和应用,以及绿色化工工艺的开发和应用,推动绿色化学工程的发展。

4. 反应器设计与传递现象反应器设计与传递现象研究是化学工程与工艺专业的重点研究领域之一。

本科毕业论文可以研究不同类型的反应器,优化反应器结构和传递现象,提高反应器的反应效果和传热传质性能,推动反应器的性能提升。

三、研究方法1. 文献综述在选择论文题目之后,首先进行文献综述。

通过查阅国内外相关期刊、会议论文和专业书籍,了解该领域的最新研究成果和前沿进展,为后续研究提供理论基础和研究思路。

2. 实验设计与数据分析根据研究内容的具体要求,设计实验方案并进行实验。

实验过程中,需要注意记录实验条件、数据和观察结果,并对实验数据进行统计和分析,得出合理的结论。

3. 数值模拟与优化算法如果研究内容涉及化学过程模拟和优化,可以利用化学工程软件进行数值模拟和优化算法。

通过优化计算和参数调整,得出最优的工艺条件和工艺参数。

4. 调研与问卷调查在相关领域内,除了实验和数值计算外,调研和问卷调查也是获取研究数据的有效方法。

可以通过与相关企业、机构进行合作,收集实际生产情况和问题,为研究提供现实的数据支持。

多相催化反应多相催化反应指的是一种反应系统,它同时发生在两个不同相(常见的是固体液体以及液气)之间。

它与通常的催化反应类似,但最大的不同是,它以一种特殊的方式进行,依赖于物质的相变。

它的应用非常广泛,主要应用于石油、石化、发电、冶金等行业中。

多相催化反应有着比单相催化反应更高的反应效率和更多的反应物种可以被覆盖。

该催化反应包括一系列专门介质层来维护反应参与体,从而使其可以不经过相变时可以完成反应,而且反应产物也能够很好的稳定,无论是物理性质还是化学性质,都可以较快的发生变化而不会受到太大的影响。

多相催化反应的反应机理主要有四种,即晶相反应,溶解反应,吸附反应和吸收反应。

晶相反应是指反应物分子在结晶表面上形成毛细体系,在晶体表面具有特定的空间排布,而这种排布规律决定了反应速率。

溶解反应指的是溶解反应物中的活性物质在溶质中相互作用而进行反应,这种反应就类似溶液中的传统反应。

吸附反应指的是把反应物在催化反应器表面上吸附,形成吸附层,从而促进反应物分子在催化反应器表面形成高活性体系,从而催化反应。

吸收反应指的是将反应物以汽态的形式吸收到溶液中,而溶液中的活性物质可以催化反应物的反应,从而形成新的物质。

多相催化反应的应用有许多,其中包括燃料加工,石油加工,环境污染控制,化学植物实验,制药工程,生物反应器,能源转换和视频处理等。

在能源转换方面,多相催化反应可以将燃料加工成环保友好的物质,如汽油、柴油和原油;在制药工程中,多相催化反应可以用于制备药物;在生物反应器方面,可以用于生物催化反应;在视频处理方面,可以改善视频的品质。

由于多相催化反应的优点很多,它在各个领域都有着广泛的应用。

多相催化反应具有节能环保,减少污染,提高反应效率等特点,为石油、石化、发电、冶金等行业带来了巨大的发展机遇。

它不仅为能源利用和污染控制带来了积极的影响,而且还有助于解决当前全球可持续发展迫切需要解决的问题。

多相催化反应是一种创新的反应技术,它可以实现更高效率,更安全,更低成本的反应,为各个行业的发展带来很大的优势,受到了广大科学家的欢迎与推崇。

多相催化反应器工作原理-回复什么是多相催化反应器?多相催化反应器是一种在化学反应中广泛使用的装置,其主要功能是在不同相的物质接触和反应。

多相催化反应器在化工工业中发挥着重要的作用,能够提高反应的效率和选择性,同时降低反应的能耗和废物排放。

多相催化反应器的工作原理如下:第一步:准备催化剂多相催化反应器的关键是催化剂的选择和准备。

催化剂通常是一种具有良好的选择性和活性的物质,能够提供反应所需的反应表面和能量。

催化剂通常是固体或液体的形式,与反应物相互接触,促使反应进行。

催化剂的选择要考虑反应的类型、反应物的性质以及反应的工艺条件等因素。

第二步:装入催化剂装入催化剂是多相催化反应器的关键步骤。

催化剂通常以固体颗粒或液滴的形式存在,需要被均匀分布在反应器中以实现与反应物的充分接触。

装入催化剂的常用方法包括填充法、喷洒法、浸渍法和包埋法等。

装入过程的目标是尽可能地增加反应表面积,并保持催化剂的活性和选择性。

第三步:反应进行一旦催化剂装入反应器,反应就可以开始进行。

多相催化反应器中的反应通常涉及两个或多个不同的相,例如固液、气液和液液等。

在反应过程中,反应物与催化剂相互作用,形成反应中间体,然后经过一系列的化学变化最终生成产物。

反应物和产物在不同相中的分布情况取决于反应的平衡常数、物质的溶解度以及反应温度和压力等因素。

第四步:产品分离和催化剂回收一旦反应完成,需要对产物进行分离和纯化。

根据反应的性质和产物的要求,可以采用物理方法(如蒸馏、吸附、萃取等)和化学方法(如中和、结晶、加料等)将产物与未反应物、副产物和溶剂等分离。

同时,催化剂也需要进行回收和再利用。

具体的回收方法取决于催化剂的性质和反应条件等因素。

在多相催化反应器中,还可以采用一些改进措施来提高反应的效率和选择性,例如材料的改进、反应器结构的优化、反应条件的调整等。

此外,多相催化反应器也常常与其他工艺设备(如冷凝器、热交换器等)相结合,以实现能量和物质的有效利用。