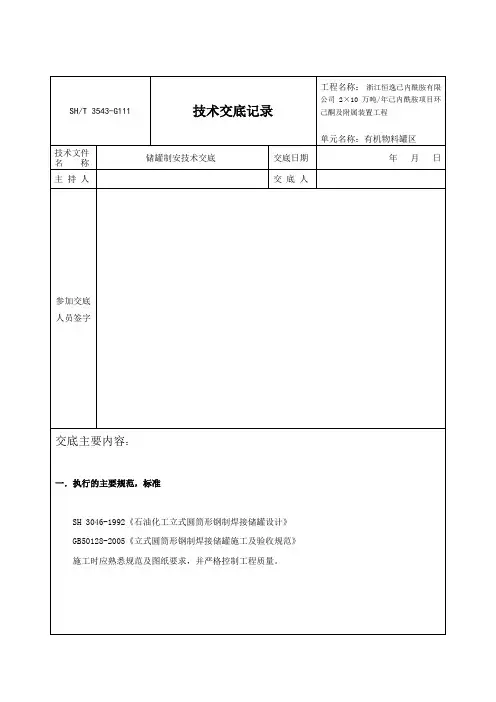

储罐焊接技术交底记录SHT3543—G111

- 格式:doc

- 大小:105.50 KB

- 文档页数:7

1工程概况1.1工程名称:1.2工程描述:我公司承担***装置工程建设任务。

本装置共计12个区域:***。

1.3主要工程量:本装置工艺管道总工程量约40.6公里、14.6万寸D,其中管道预制5800寸D。

工艺管道材质主要分为碳钢、不锈钢、合金钢及低合金钢四大类,涉及材质为20#、A105、A106、Q235、TP304、TP321、15CrMo、P11、16Mn等。

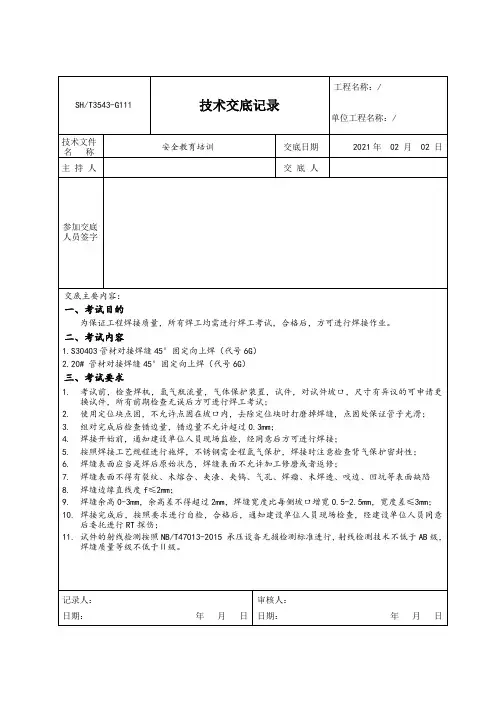

2焊接施工准备2.1焊接工艺管理2.1.1所有管道承压元件的焊接,必须采用经评定合格的焊接工艺,并由合格焊工进行焊接作业。

焊接工艺评定规划下表:备注:由于部分图纸未到,故可能存在部分工艺待定。

2.2焊工管理2.2.1参加施焊的焊工应持有有效期内相应材质、相应位置的《特种设备焊接操作人员考核细则》合格证,经项目质检站确认后,通过监理单位组织的考试合格后,颁发上岗证后方可上岗施焊,严禁无证上岗或越岗施工。

2.3焊材管理2.3.1焊材检验及存放保管2.3.1.1入库材料应具有合格质量证明文件,对规范要求复验的焊接材料进行复验。

2.3.1.2焊条、焊丝应按种类、牌号、批号、规格、入库时间分类存放保管,明确标识。

焊材库应配置空气去湿机、温湿度记录仪,以保证温度在5℃以上,湿度不超过60%。

焊条、焊丝应存放在架子上,架子离地面和墙面的距离应不小于300mm,架子上宜放置干燥剂。

2.3.1.3由专人负责,统一管理,作好记录,材料工程师定期进行检查。

2.3.1.4焊条、焊丝应按种类、牌号、批号、规格、入库时间分类堆放。

每垛应有明确的标志。

2.3.1.5不锈钢、合金钢焊材在二级焊材库中应单独存放,标识清楚。

2.3.2焊条烘干焊条使用前按照焊条说明书要求的参数进行烘干。

2.3.3焊材发放2.3.3.1焊材发放前,由施工员填写焊材领用卡。

焊条烘焙保管员根据签发的焊材领用卡对焊工发放,同时焊工应在领用卡上签字确认,焊条头于当日及时交回焊材库。

2.3.3.2焊工用焊条筒领取焊条,每次领出不超过3kg,且必须在4h内用完。

交底主要内容:

9、罐体几何形状和尺寸检查

9.1罐体组装焊接后,其几何尺寸和形状应符合下列规定: 1罐体高度允许偏差,不应大于设计高度的0.5%,且不应大于50mm; 2罐壁垂直度不应大于罐壁高度的0.4%,且不应大于50mm; 3罐壁焊缝棱角度和罐壁的局部凹凸变形,应符合下列第10条规定; 4底圈壁板内表面半径的允许偏差,应在底圈壁板1m高处测量,; 5底圈壁板外表面沿径向至边缘板外缘的距离不应小于 50mm,且不宜大于100mm。

9.2罐底焊接后,其局部凹凸变形的深度不应大于变形长度的2%,且不应大于50mm,单面倾斜式罐底不应大于40mm。

10、罐壁组装

10.1罐壁组装前,应对预制成型的壁板的几何尺寸进行检查,合格后方可组装;当壁板几何尺寸需要校正时,应防止出现锤痕。

10.2罐壁组装应符合下列规定: 1·底圈壁板或倒装法施工顶圈壁板应符合下列规定: 1)相邻两壁板上口水平的允许偏差不应大于2mm,在整个圆周上任意两点水平的允许偏差不应大于 6mm;2)壁板的垂直度不应大于3mm; 3)罐壁焊接后,壁板内表面任意点的半径允许偏差应符合表5.4.2-1的规定。

SH3543-G111技术交底记录工程名称:异辛烷罐区扩建项目SH/T 3543—G111 技术交底记录单元名称:管道安装技术文件施工组织设计技术交底交底日期 2016年 11月22 日名称主持人臧立新交底人关利参加交底人员签字交底主要内容:施工执行的依据及规范标准:山东中天科技工程有限公司设计的工艺管道施工图;《工业金属管道工程施工规范》GB50235-2010《现场设备、工业管道焊接工程施工规范》GB50236—2011《工业金属管道工程施工质量验收规范》GB50184-2011《现场设备、工业管道焊接工程施工质量验收规范》GB50683-2011《承压设备无损检测》NB/T47013-2015《管架标准图》HB/T 21629-19991、管道、阀门安装工艺施工流程:施工准备?管道支架制作?管道及支架防腐?管道阀门安装?管道压力试验?管道吹扫?管道面漆涂刷?工程移交2、阀门安装前的试验阀门安装前,应从每批(同牌号,同型号,同规格)数量中抽查10%,且不少于一个,进行壳体压力试验和密封试验。

当不合格时,应加倍抽查,仍不合格时,该批阀门不得使用。

阀门的壳体试验压力应为阀门在20?时最大允许工作压力的1.5倍,试验时间不得少于5min,以壳体填料无渗漏为合格;密封试验压力应为阀门在20?时最大允许工作压力的1。

1倍进行,以阀瓣密封面不漏为合格。

试验合格的阀门,应及时排尽内部积水,并吹干。

3、管道支架安装管道支、吊、托架的安装,应符合下列规定:1)位置正确,埋设应平整牢固;2)固定支架与管道接触应紧密,固定应牢靠;3)滑动支架应灵活,滑托与滑槽两侧间应留有3~5mm的间隙,纵向移动量应符合设计要求;4)吊架、吊杆应垂直安装;5)固定在建筑结构上的管道支、吊架不得影响结构的安全;6)钢管水平安装的支、吊架间距不应大于6米。

4、管道安装1)本工程管材的使用:管道采用无缝钢管(GB/T 8163—2008)均采用焊接连接方式安装。

储罐防腐施工安全技术交底记录WEIHUA system office room 【WEIHUA 16H-WEIHUA WEIHUA8Q8-1)检测仪器:表面温度计,干、湿度表,干、湿膜测厚仪,划格刀具。

2)检验标准及检验方法:a)进行目测检查,防腐层表面应平整、光滑、颜色均匀一致,且不得有漏涂、流挂、气泡、针孔、发粘、脱皮和斑痕等缺陷存在。

表面有缺陷的防腐层应进行补涂。

b)厚度采用磁性测厚仪检验:应把工程量划分成3个防腐面积相近的部分,按检验面积的20%进行检查。

以1m2为1个检测区域,每个区域最少抽测2个点,布点应均匀,每区不应少于40个点。

每个检测区域有1个以上的点不合格,则该区域不合格。

c)若不合格区域不超过5%,则对防腐层厚度低于规定厚度90%的区域进行复涂;若不合格区域超过5%,则相应部位应加倍检查。

若加倍检查不合格区域仍超过5%,则该部分的防腐层厚度为不合格,应进行复涂直至合格;若加倍检查的不合格区域不超过5%,则应对防腐层厚度低于规定厚度的90%区域进行复涂。

d)干膜厚度的测量最好在实干后,完全固化前完成,以便对可能存在涂膜太薄处进行修补。

否则,如果涂膜厚度大面积低于标准时,造成重涂困难。

e)干膜厚度按照2)进行测量,即所测干膜厚度的点数的90%必须达到规定膜厚,余下的10%的测量点的膜厚要达到规定膜厚的90%。

涂膜最大干膜厚度应不低于规定膜厚的150%,局部涂膜厚度不可超过200%。

f) 按照要求涂刷防锈底漆、中间漆和面漆,底漆要求在除锈4小时内完成涂装,中间漆要在底漆达到12小时之后方可进行下道涂刷,面漆要在中间漆涂刷12小时之后涂刷,使漆膜中的溶剂完全挥发之后方可进行涂刷,否则易产生针孔,影响涂层质量。

g)本工程的防腐涂料种类及厚度及颜色选用详见下表3)成品保护。

工程名称:图克化肥原水管线工 程(二标段)单元名称:K0-K10交底主要内容:56、设备准备:三、施工工艺及要求:施工工艺:对口 f 根焊f 热焊f 填充f 盖面 工艺要求:⑴ 焊接引弧应在坡口内进行,严禁在坡口外的任何地方引弧,并注意起弧、收弧的 质量,收弧时应将弧坑填满,焊条起弧接头处要用砂轮打磨,形成圆滑过渡,以减少缺陷, 并方便再次引弧焊接。

开始根焊后,严禁强力矫正。

⑵每条焊缝应连续一次焊完,相邻两层的焊条接头点不得重叠,应错开 20-30mm焊接地线应用一个夹具卡在防腐层上,再用探杆引到焊道上。

⑶ 采用外对口器时,完成根焊道 50%以上后撤离。

⑷焊接过程中发现电弧偏吹、易粘条或焊条根部严重发红等不正常现象时,应立即 停止焊接,更换焊条及修磨后再施焊;层间温度不低于80 C 。

⑸ 施焊起点为12点方向,终点为6点方向,两侧同时且对称焊接。

(6)半自动焊根焊采用AWS E6010千维素焊条下向焊接、填充、盖帽采用 E71T8-Ni1 或E71T8-Ni1药芯焊丝。

SH/T 3543-G111技术交底记录工程名称:图克化肥原水管线工程(二标段)单元名称:K0-K10交底主要内容:浮接揉作角廃悍接电加位羞根焊(1)根焊时要求采用短弧焊接,根焊前重新检查预热温度,温度要求高于工艺规程5C~10C,采用2名焊工同时施焊,为保证根焊焊道有足够的强度,避免过薄的根焊道产生焊接裂纹。

(2)焊道的起弧或收弧处相互错开 30mn以上,严禁在坡口以外的钢管表面起弧。

(3)根焊每根焊条焊完后,要求采用S =3~4mm砂轮片打磨接头,避免接头出现内凹或烧穿。

填充焊(1)采用多层多道焊工艺,既可降低焊工技能的要求,又可减少焊接缺陷。

(2)采用两名焊工对称施焊,以保持层间温度。

(3)所有焊道表面先用动力钢丝刷清理残存的渣,所有接头,用S =4-6mm砂轮片进行修磨,凸形焊道表面用S =4-6mm动力角磨机清除,控制层间间隔时间在 5min内,以保证记录人:审核人:日期:年月日日期:年月日SH/T 3543-G111 技术交底记录工程名称:图克化肥原水管线工…J 、、一程(二标段)SH/T 3543-G111技术交底记录单元名称:K0-K10交底主要内容:返修及碰死口焊接工艺参数工程名称:图克化肥原水管线工程(二标段)单元名称:K0-K10SH/T 3543-G111 技术交底记录四、质量要求1、表面不得有裂纹、气孔、未熔合、夹渣和熔合性飞溅等缺陷;2、咬边深度不得大于0.5mn,在任何300mm长焊缝中,两侧累计咬边长度不得大于50mm3、焊缝余高一般为0.0mm^2.0mm特殊部位超过3mn应进行打磨,打磨应与母材圆滑过渡,但不得伤及母材;焊缝宽度为坡口上口宽 + (1〜4) mm。

(ZYCH-SEI-LLD-FF-0006),隔热材料捆扎采用镀锌铁丝和镀锌钢带,保护层紧固材料采用半圆头φ4*14自攻螺钉或φ4*14抽芯铆钉。

2.1绝热施工基本规定1)绝热工程施工应符合设计文件的规定,并应按照设计文件规定的绝热结构及施工顺序进行施工 2)绝热工程前应对前道工序进行检查和验收;对需要隐蔽的施工工序及施工部位应进行隐蔽工程检查。

3)设计文件规定不需要进行绝热施工的部位不得进行绝热施工。

4)绝热层的施工应在管道试压完成后进行。

如需在试压前进行绝热层的施工,应得到监理、总包与业主的认可,且应预留出焊缝部位,做出阶梯状接茬。

5)异型或不规则部位绝热层的厚度不小于设备或管道主体绝热层的厚度。

2.2工艺管线绝热施工工艺及技术要求2.2.1工艺管线绝热施工基本要求保温结构由保温层和保护层构成,保温结构如下图:1)在绝热层施工时,同层错缝,内外层压缝。

2)绝热制品的拼缝宽度,当作为保温层时,不大于5mm 。

3)水平管道的纵向接缝位置,不得布置在管道垂直中心线两侧45°范围内(如下图所示)。

4)管道的阀门、法兰或人孔等部位采用可拆卸绝热盒结构,法兰、阀门采用双头螺栓连接:其一侧留出3倍螺母厚度的距离;另一侧留出螺栓长加25mm 的距离。

5)垂直管段施工时, 安装间距为4~6m 时设抱箍型支承件, 当管道介质温度大于或等于200摄氏度时,垫非金属隔热垫。

此外,垂直管道上的阀门、法兰上方设隔热支托或支撑圈。

6)管线上法兰、阀门的保温采用可自拆卸式隔热结构,便于检修。

管段不需检修,采用固定隔热结构。

7)绝热层厚度大于80mm 时,分层施工,每层厚度不大于80mm 。

8)内外层绝热层为同一种绝热材料分层施工时,内外层厚度宜近似相等;9)阀门或法兰绝热施工应在强度试验和泄露性试验后进行;螺栓需冷紧或热紧的部位,绝热层应在冷紧或热紧后进行施工。

2.2.2隔热层的绑扎要求 1)整体要求45°4545水平管45隔热材料纵向接缝位置允许范90°弯头保温结构1-管;2-管壳;3-保护铝皮;4-压出凸筋;5-咬接;6-捆扎材料90°弯头保温结构b)管线端部保温形式管道端部保温结构1-管;2-管壳;3-破碎管壳;4-铝皮c)管线三通保温形式三通的保温结构1-三通;2-管壳;3-保护铝皮d)剖分式法兰保温形式剖分式法兰保温罩1-管;2-管壳;3-保护铝皮;4-破碎管壳;5-保温钉;6-垫板;7-法兰保温罩;8-活套①H为可取下螺栓的距离,一般H=螺栓长度+30mme)剖分式阀门保温形式剖分式阀门保温罩1-管;2-管壳;3-保护铁皮;4-软质保温材料;5-保温钉;6-垫板;7-阀门保温罩;8-活套①H为可取下螺栓的距离,一般H=螺栓长度+30mmf)异径管保温形式异径管保温形式e)虾米腰保护层形式虾米腰保护层形式2.4金属保护层应固定牢固且应符合以下规定:1)保护层的两个端头应固定,且每节保护层固定应不少于两处;2)采用自攻螺丝和铆钉固定时固定的间距宜为150mm~200 mm;3)封头、管帽、或弯头等处的保护层,分片安装时应固定;4)保护层伸缩缝的搭接部位采用捆扎法固定;5)纵缝采用搭接或插接时采用自攻螺钉或抽芯铆钉固定;6)管道保护层的环向搭接缝可不固定;7)管帽、或弯头等处的保护层采用分片安装时,环缝固定不宜少于两处;2.5障碍处金属保护层开口缝隙不应大于3mm。