生产过程安全控制系统组成(一)

- 格式:docx

- 大小:17.63 KB

- 文档页数:2

过程控制系统简介过程控制系统(Process Control System)是一种用于监控和控制生产过程的系统。

它由多个硬件设备和软件组成,能够实时监测各种传感器和执行器的状态,并根据设定的规则和算法进行自动控制。

过程控制系统广泛应用于工业生产、能源管理、环境监测等领域,能够提高生产效率、降低能源消耗、提升产品质量和安全性。

架构过程控制系统通常由以下几个组件构成:1. 传感器传感器是过程控制系统的输入设备,用于实时监测和采集生产过程中的各种数据。

常见的传感器包括温度传感器、压力传感器、流量传感器等。

这些传感器将检测到的数据传输给控制系统进行处理和分析。

2. 执行器执行器是过程控制系统的输出设备,用于根据系统的控制策略执行操作。

例如,根据温度传感器的数据,过程控制系统可以控制执行器来调节加热或冷却设备的操作,以维持所需的温度。

3. 控制器控制器是过程控制系统的核心组件,负责接收传感器数据、计算控制策略,并通过执行器来实现控制。

控制器可以是硬件控制器,如可编程逻辑控制器(PLC),也可以是软件控制器,如基于计算机的控制系统。

4. 监视界面监视界面是过程控制系统的用户界面,用于显示实时数据、报警信息和操作状态,方便操作人员进行监控和操作。

监视界面通常具有图形化界面,方便用户进行数据浏览、参数调整和报表生成等操作。

5. 数据存储与分析过程控制系统还需要具备数据存储和分析功能,以便后续的监测和分析。

数据存储可以使用数据库或云存储等方式,分析可以使用数据挖掘、统计学等方法,以提供对生产过程的优化建议。

工作原理过程控制系统的工作原理可分为以下几个步骤:1.传感器实时采集生产过程中的数据,如温度、压力、流量等。

2.数据被传输到控制器,控制器将采集到的数据与设定的控制规则进行比较,并计算出相应的控制量。

3.控制器通过执行器来实现控制操作,例如调节温度、打开或关闭阀门等。

4.控制器还会将数据传输到监视界面,以便操作人员实时监测生产过程,并及时处理异常情况。

第一节过程控制发展概况过程控制通常是指石油、化工、电力、冶金、轻工、纺织、建材、原子能等工业部门生产过程的自动化。

40年代以后,工业生产过程自动化技术发展很快。

尤其是近些年来,过程控制技术发展更为迅猛。

纵观过程控制的发展历史,大致经历了如下几个阶段:50年代前后,一些工厂企业的生产过程实现了仪表化和局部自动化。

这是过程控制发展的第一个阶段。

这个阶段的主要特点是:过程检测控制仪表普遍采用基地式仪表和部分单元组合式仪表(多数是气动仪表),过程控制系统结构大多数是单输入、单输出系统;被控参效主要是温度、压力、流量和液位四种参数。

控制的目的是保持这些过程参数的稳定,消除或减小主要扰动对生产过程的影响;过程控制理论是以频率法和根轨迹法为主体的经典控制理论.主要解决单输人、单输出的定位控制系统约分析和综合问题。

自60年代来,随着工业生产酌不断发展,对过程控制提出了新的要求:随着电子技术的迅速发展,也为自动化技术工具的完善创造了条件.从此开始丁过程控制的第二个阶段。

在仪表方面,开始大量采用气动和电动单元组合仪表。

在过程控制理论方面,除了仍然采用经典控制理论解决实际工业生产过程中遇到的问题外.现代控制理论得到应用,为实现高水平的过程控制奠定了理论基础.从而过程控制由单变量系统转向多变量系统。

但是。

由于过程机理复杂,过程建模困难等等原因,现代控制理论一时还难以应用于实际工业生产过程。

70年代以来.过程控制得到很大发展。

随着现代工业生产的迅猛发展.随着大规模集成电路制造成功与微处理器的相继问世.使功能丰富的计算机的可靠性大大提高、性能价格比又大大提高、尤其是工业控制机采用了冗余技术和软硬件的自诊断措施.使其满足工业控制的应用要求。

随着微型计算机的开发、应用和普及.使生产过程自动化的发展达到了一个新的水平。

过程控制发展到现代过程控制的新阶段:计算机时代。

这是过程控制发展的第三个阶段。

这一阶段纳主要特点是:对全工厂或整个工艺流程的集中控制、应用计算机系统进行多参数综合控制,或者由多台计算机对生产过程进行控制和经营管理。

《过程控制系统》习题解答1-2 与其它自动控制相比,过程控制有哪些优点?为什么说过程控制的控制过程多属慢过程?过程控制的特点是与其它自动控制系统相比较而言的。

一、连续生产过程的自动控制连续控制指连续生产过程的自动控制,其被控量需定量控制,而且应是连续可调的。

若控制动作在时间上是离散的(如采用控制系统等),但是其被控量需定量控制,也归入过程控制。

二、过程控制系统由过程检测、控制仪表组成过程控制是通过各种检测仪表、控制仪表和电子计算机等自动化技术工具,对整个生产过程进行自动检测、自动监督和自动控制。

一个过程控制系统是由被控过程和检测控制仪表两部分组成。

三、被控过程是多种多样的、非电量的现代工业生产过程中,工业过程日趋复杂,工艺要求各异,产品多种多样;动态特性具有大惯性、大滞后、非线性特性。

有些过程的机理(如发酵等)复杂,很难用目前过程辨识方法建立过程的精确数学模型,因此设计能适应各种过程的控制系统并非易事。

四、过程控制的控制过程多属慢过程,而且多半为参量控制因为大惯性、大滞后等特性,决定了过程控制的控制过程多属慢过程;在一些特殊工业生产过程中,采用一些物理量和化学量来表征其生产过程状况,故需要对过程参数进行自动检测和自动控制,所以过程控制多半为参量控制。

五、过程控制方案十分丰富过程控制系统的设计是以被控过程的特性为依据的。

过程特性:多变量、分布参数、大惯性、大滞后和非线性等。

单变量控制系统、多变量控制系统;仪表过程控制系统、计算机集散控制系统;复杂控制系统,满足特定要求的控制系统。

六、定值控制是过程控制的一种常用方式过程控制的目的:消除或减小外界干扰对被控量的影响,使被控量能稳定控制在给定值上,使工业生产能实现优质、高产和低耗能的目标。

1-3 什么是过程控制系统,其基本分类方法有哪些?过程控制系统:工业生产过程中自动控制系统的被控量是温度、压力、流量、液位、成分、粘度、湿度和pH等这样一些过程变量的系统。

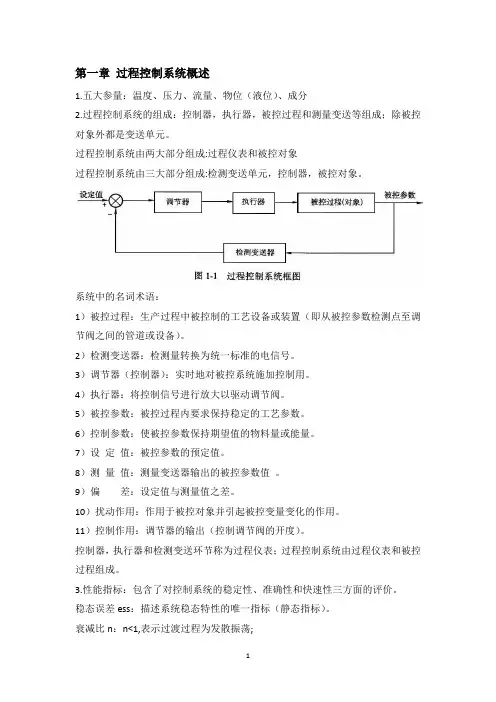

第一章过程控制系统概述1.五大参量:温度、压力、流量、物位(液位)、成分2.过程控制系统的组成:控制器,执行器,被控过程和测量变送等组成;除被控对象外都是变送单元。

过程控制系统由两大部分组成:过程仪表和被控对象过程控制系统由三大部分组成:检测变送单元,控制器,被控对象。

系统中的名词术语:1)被控过程:生产过程中被控制的工艺设备或装置(即从被控参数检测点至调节阀之间的管道或设备)。

2)检测变送器:检测量转换为统一标准的电信号。

3)调节器(控制器):实时地对被控系统施加控制用。

4)执行器:将控制信号进行放大以驱动调节阀。

5)被控参数:被控过程内要求保持稳定的工艺参数。

6)控制参数:使被控参数保持期望值的物料量或能量。

7)设定值:被控参数的预定值。

8)测量值:测量变送器输出的被控参数值。

9)偏差:设定值与测量值之差。

10)扰动作用:作用于被控对象并引起被控变量变化的作用。

11)控制作用:调节器的输出(控制调节阀的开度)。

控制器,执行器和检测变送环节称为过程仪表;过程控制系统由过程仪表和被控过程组成。

3.性能指标:包含了对控制系统的稳定性、准确性和快速性三方面的评价。

稳态误差ess:描述系统稳态特性的唯一指标(静态指标)。

衰减比n:n<1,表示过渡过程为发散振荡;n=1,表示过渡过程为等幅振荡;n>1,表示过渡过程为衰减振荡。

一般为4:1-10:1,4:1为理想指标,也是用来调试的。

前馈,反馈控制特点(1)反馈控制系统:根据系统被控参数与给定值的偏差进行工作;是按照偏差进行调节,达到减小或消除偏差的目的;偏差值是系统调节的依据;可以有多个反馈信号;属于闭环控制系统。

(2)前馈控制系统:根据扰动大小进行控制,扰动是控制的依据;控制及时;属于开环控制系统;实际生产中不采用第二章过程检测仪表控制器输出:1.电动仪表:4-20mA,DC(远距离);1-5V,DC(短距离)气动仪表:20-100Kpa(100m)直流电流4-20mA,空气压力20-100Kpa为通用标准信号。

过程控制知识点总结工业过程控制的基础知识过程控制的基础知识涉及到控制系统的组成、控制原理和控制方法。

控制系统由控制器、执行器和传感器组成,通过操纵执行器来达到对被控制对象的控制目的。

传感器用于将被控制对象的状态信息转换成电信号,送入控制器进行处理。

控制系统的基本原理是根据被控对象的状态信息,通过控制器对执行器进行调节,实现对被控对象的控制。

控制方法包括开环控制和闭环控制两种。

开环控制是根据被控对象的状态信息直接进行调节,而闭环控制则需要不断地对被控对象的状态信息进行反馈和调节。

PID控制PID控制是目前工业生产中应用最为广泛的一种控制方法。

PID控制是基于被控对象的状态信息反馈,利用比例、积分和微分三种控制算法进行控制。

比例控制算法通过比较被控对象的实际值和期望值的差异,来实现对执行器的调节。

积分控制算法通过对被控对象状态的积分来对执行器进行调节,从而消除长期的稳态误差。

微分控制算法通过对被控对象状态的微分来对执行器进行调节,从而提高系统的动态响应性。

PID控制可以根据被控对象的特性进行调节,以适应不同的工艺过程需求。

过程控制的现代化技术随着科学技术的不断发展,过程控制领域也不断涌现出一些现代化的技术。

例如,现代化的控制系统往往集成了大量的信息技术、通信技术和自动化技术,能够实现控制系统的智能化和网络化。

传感器技术的不断进步也为过程控制提供了更为精确的信息反馈,从而提高了控制系统的性能。

同时,现代化的控制系统还可以通过远程监控和远程操作实现对生产过程的远程控制,大大提高了生产过程的安全性和可靠性。

过程控制的应用领域过程控制技术在工业生产中有着广泛的应用领域。

例如,在化工、石油、化肥、冶金、电力等行业中,过程控制技术被广泛应用于控制生产过程的各个环节。

在食品、医药等行业中,过程控制技术也被广泛应用于保证产品质量和安全。

在环保、能源等领域中,过程控制技术被应用于实现资源的有效利用和环境的保护。

过程控制技术还在交通、建筑、通信等领域中得到了应用。

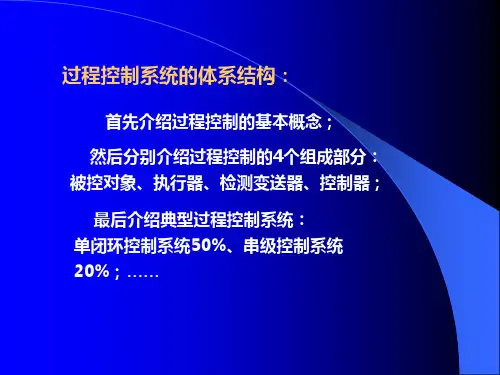

《过程控制》课程笔记第一章概论一、过程控制系统组成与分类1. 过程控制系统的基本组成过程控制系统主要由被控对象、控制器、执行器、检测仪表四个部分组成。

(1)被控对象:指生产过程中的各种设备、机器、容器等,它们是生产过程中需要控制的主要对象。

被控对象具有各种不同的特性,如线性、非线性、时变性等。

(2)控制器:控制器是过程控制系统的核心部分,它根据给定的控制策略,对检测仪表的信号进行处理,生成控制信号,驱动执行器动作,从而实现对被控对象的控制。

控制器的设计和选择直接影响控制效果。

(3)执行器:执行器是控制器与被控对象之间的桥梁,它接收控制器的信号,调节阀门的开度或者调节电机转速,从而实现对被控对象的控制。

执行器的响应速度和精度对控制系统的性能有很大影响。

(4)检测仪表:检测仪表用于实时测量被控对象的各项参数,如温度、压力、流量等,并将这些参数转换为电信号,传输给控制器。

检测仪表的准确性和灵敏度对控制系统的性能同样重要。

2. 过程控制系统的分类根据控制系统的结构特点,过程控制系统可以分为两大类:开环控制系统和闭环控制系统。

(1)开环控制系统:开环控制系统没有反馈环节,控制器根据给定的控制策略,直接生成控制信号,驱动执行器动作。

开环控制系统的优点是结构简单,成本低,但缺点是控制精度较低,容易受到外部干扰。

(2)闭环控制系统:闭环控制系统具有反馈环节,控制器根据检测仪表的信号,实时调整控制策略,生成控制信号,驱动执行器动作。

闭环控制系统的优点是控制精度高,抗干扰能力强,但缺点是结构复杂,成本较高。

二、过程控制系统性能指标1. 稳态误差:稳态误差是指系统在稳态时,输出值与设定值之间的差值。

稳态误差越小,表示系统的控制精度越高。

稳态误差可以通过调整控制器的参数来减小。

2. 动态性能:动态性能是指系统在过渡过程中,输出值随时间的变化规律。

动态性能指标包括上升时间、调整时间、超调量等。

动态性能的好坏直接影响到系统的响应速度和稳定性。

1. 过程装备的三項基本要求过程装备的三項基本娈求:安全性济忡和稳定忱.А.安全性:指格个生产过程中确保人身和a备的安全B.经济性:指在生产问忭侦识和数W 产品所消耗的能姑和哚材敊圾少.也就足耍求生产成本低而效率尚C. f3 记性:衔系统应兵有抵抗外瑯于扰.保持生产过程长期稔记运行的能力.2. 过程装备控制的主要参数:温沒、压力、流说、液位(或物位)、成分和物性筠.3. 流程工业四大参数:涡度、压力、流说、液位(成物位〉4. 控制系统的组成控制系统的组成:<1)被挖对象(2〉湖攮元件和变送雅⑶调节器(4>执行器5. 控制系统各参最及其作用:1.被控戈祕y指滞逛控刺的工艺参数,它足被控对象的输出倍号2.给定值(或没定值〉ys对应子生产过柺屮被拧变钻的期盟值3. 測量佰ym由检测元件得到的披控变世的实际值4.棟纵变ft (或控制变量>m受控于调节阀,用以兑服干扰影响,其休实现控«作用的变诏称力俠纵变尕,它足调节阀的输出倍亏5.千扰(或外界扰动)f引起被校变KfW离给定值的.除操纵变ffl以外的各种因H6.偏袪估号e在理论上应该足被挖变从的实际值与给定伍之差7.校制估兮u控利器将馅趋按一定规怵计笄捋詞的51.б.控制系统的分类(1>控咧系统的分类:按洽定伧a定馅控削系统:陆动挖釗系统:稈序控制系统<2>b c按输出佶号的影响a ffl坏控利:b开坏挖钊(3)按系统克吸乎忧的方式a反馈控制系统:b前馈控制系统:c前馏反馈控制系统7. 控制系统过度过枵定义:从被控对袋受到干抗作用使被控交:W偏离给定值时起,调节難开始发挥作用,使戏打e到给定值附近范围内.然而这•回复并不足瞬间完成的.而是荽经历-•个过程.这个过程就足控制系统的过渡过程.8. 阶跃+扰下过波过程的基木形式及其使用特点(1〉发收振谋过程:这足一祌不炫定的阶跃干扰卞过渡过柙的棋本形式及其使用特贞:过渡过相.w此要尽w 迢免(2)苕哝报荡过稅:被挖变狃在某敉定值附近振保.而报荡w度但定不变. 这意味矜系统在受到阶跃干扰作用后,就不能再稳定下來.一般不采用(3)Hit 振荡过稈:被控变噪在挖5ir馅附近上下波动,经过两三个岡期就祛定下來,这足一种稳记的过渡过稃(4>非抿荡的过渡过e: S—个稔记的过渡过稃.但与衮减抿荡扣比.其0SL鈎肀衡状态的速度攸.时间长.-•般不采用.9. 评价控制系统的性能指标(丨)以阶跃响应曲线形式农示的妩讯指标:A.Ai大侬茬A (或评价拽科系统的蚀陡拒标:超调峡0 > B.袞减比nC.过渡时间ts D.氽差eE.振荡岡期T <2>偏浚积分性能衔标:A.平方误差积分指标(ISE) B. 时1川染T方误差积分指标<ITSE) C.绝对误差积分指标(IAIi)梁绝对误差积分指杨(ITAE)10. 被控对象特性的定义被控对象特性的定义:我足当被授对泶的输入变14发生变化时.其输出变讯随时问的变化规诈(包拈变化的大小.速度等)。

SIS系统简介随着近年来中国工业生产越来越严重的安全事故的发生,基于安全大于一切的理念,安全控制系统逐渐受到重视,它是独立于生产控制系统DCS的一套单独的安全控制系统,英文缩写为SIS。

SIS系统设计的目的就是保证安全生产的进行以及当危险将要发生时,提前进行相应动作,而保证生产及生产设备的安全,最大程度的避免危险事故的发生。

在SIS系统的框架构建中,为最大程度的保证SIS系统本身运行的安全可靠性,用最苛刻的要求来组建系统,用多重冗余的方式来保证系统的可靠运行,电源双重冗余,控制器、通讯模块三重冗余,检测控制模块双重冗余,数据通讯双重或三重冗余。

SIS系统的一般组成安全仪表系统包括传感器、逻辑运算器和最终执行元件,即检测单元、控制单元和执行单元。

SIS系统可以监测生产过程中出现的或者潜伏的危险,发出告警信息或直接执行预定程序,立即进入操作,防止事故的发生、降低事故带来的危害及其影响。

SIS系统的特点SIS系统应具备高的可靠性(Reliability) 、可用性(Availability)和可维护性(Maintainability)。

当SIS系统本身出现故障时还能保证提供安全保护功能。

SIS系统与DCS系统的区别1、DCS是“动态”系统,它始终对过程变量连续进行检测、运算和控制,对生产过程动态控制,确保产品质量和产量;SIS用于监视生产装置的运行状况,对出现异常工况迅速进行处理,使故障发生的可能性降到最低,使人和装置处于安全状态。

2、该方法DCS可进行故障自动显示;SIS是静态系统,在正常工况下,它始终监视装置的运行,系统输出不变,对生产过程不产生影响,在异常工况下,它将按着预先设计的策略进行逻辑运算,使生产装置安全停车。

3、DCS对维修时间的长短的要求不算苛刻;SIS必须测试潜在故障。

4、DCS可进行手动/自动切换;SIS维修时间非常关键,有造成装置安全停车的风险。

5、DCS系统只做一般联锁、泵的开停、顺序控制,安全级别没有SIS高。

工业自动化系统组成工业自动化系统是指通过计算机、传感器、执行器等设备实现对生产过程的自动化控制和管理的系统。

它由多个组成部分构成,包括控制系统、执行系统、感知系统和通信系统等。

下面将详细介绍工业自动化系统的组成。

一、控制系统控制系统是工业自动化系统的核心部分,用于对生产过程进行监控和控制。

它通常由PLC(可编程逻辑控制器)、DCS(分散控制系统)或SCADA(监控与数据采集系统)等组成。

控制系统负责接收感知系统传来的数据,经过处理后发送控制信号给执行系统,以实现对生产过程的控制。

二、执行系统执行系统是负责执行控制系统发送的指令的部分。

它包括各种执行器和执行机构,如电机、气动装置、液压装置等。

执行系统接收控制系统发送的信号后,根据指令进行相应的动作,例如启动电机、打开阀门、调节温度等。

三、感知系统感知系统用于采集生产过程中的各种数据,包括温度、压力、流量、速度等。

它通常由传感器、仪表等设备组成。

感知系统将采集到的数据传输给控制系统,以供控制系统进行分析和决策。

四、通信系统通信系统用于实现各个部分之间的数据传输和通信。

它可以采用有线或无线的方式进行数据传输。

通信系统可以将感知系统采集到的数据传输给控制系统,同时也可以将控制系统发送的指令传输给执行系统。

通信系统还可以将系统运行状态、报警信息等反馈给操作人员。

五、人机界面人机界面是工业自动化系统与操作人员之间的接口。

它通常由显示屏、键盘、鼠标等组成,用于显示系统运行状态、操作参数,并且提供操作界面供操作人员进行交互。

人机界面可以实时显示生产过程的数据和图形化界面,方便操作人员进行监控和控制。

六、数据存储与处理工业自动化系统还需要具备数据存储和处理的功能。

它可以将采集到的数据进行存储和分析,以便后续的数据分析和决策。

数据存储与处理可以通过数据库、云平台等方式实现,以保证数据的安全性和可靠性。

七、安全系统安全系统是工业自动化系统中必不可少的一部分。

它用于保护系统的安全和稳定运行,包括防火墙、入侵检测系统、备份与恢复系统等。

生产过程的自动控制中,由于过程被控参数受到外界和内部的影响会发生变化,而且影响生产过程的参数不只一个,在过程中起的作用也不一样,因而对过程参数的控制相当复杂。

这是过程控制不同于电机拖动控制的原因,也是过程控制的特殊性所在。

过程控制系统的主要特点可归结为:1.工业生产对过程控制的要求是多方面的工业生产对过程控制的要求可归纳为三方面的要求:安全性、经济性和稳定性。

安全性是指在生产过程中首先要保证人身和生产设备的安全。

由于工业生产的特点,在生产过程中可能会产生废水、废气、废物,如果不经过必要的处理将废水、废气和废物排入周围的环境中,就会造成环境污染。

因此,生产企业必须把符合国家制定的环境保护法规视为生产安全性的重要组成部分。

经济性是指生产成本要低,效率要高,即生产同样质量和数量的产品所消耗的能量和原材料要最少。

随着企业间的竞争加剧和世界范围内能源的匮乏与能源价格居高不下,提高生产过程的经济件已成为企业刻不容缓的任务。

最后一项对稳定性的要求,是指在生产过程中控制系统具有抑制外部或内部干扰,保持生产过程长期稳定运行的能力。

2.被控对象的复杂多样工业生产过程大多数都比较复杂,生产过程中充斥着各种物理变化和化学反应,存在着物质或能量之间的传递和转换。

有的生产过程进行得很缓慢,而有的生产过程又进行得非常迅速,这给对象的辨识带来困难。

不同的生产过程要求控制的参数不一样,或要求控制的控制品质不一样。

不同过程参数的变化规律各异,参数之间相互影响,对过程变化的影响作用也不一致。

要正确描述这样复杂多样的对象特性还比较困难,至今仍只能用适当简化的方法来近似处理。

虽然从理论上讲对不同的对象有其相适应的控制方法和控制系统但由于对象特性辨识的困难,要设计出适应不同对象的控制系统至今仍不容易。

3.控制系统较复杂由于被控对象的复杂性,且对象的输入输出并不只有一个,仅仅采用简单的单回路反馈控制系统往往不能满足工艺要求。

因此需采用各种复杂的多回路控制系统。

生产过程安全控制系统组成(一)

安全控制系统是在人工控制的基础上利用自动控制技术产生和发展起来的。

如图1—5所示为液体贮罐内液位的人工控制示意图。

从维持生产平稳考虑,工艺上希望罐内的液位九能维持在所希望的位置hs。

上。

液位h是需要控制的工艺变量,称为被控变量。

显然,当进液量Qi或出液量Qo波动时,都会使罐内的液位发生变化。

现假定通过控制出液量Qo维持液位的恒定,称Qo为操纵变量。

进液量Q是造成被控变量产生不期望波动的原因,称为扰动。

若由操作工来完成这一项控制任务,所要做的工作是:

①用眼睛观察液位计实际液位的指示值,并通过神经系统告诉大脑;

②通过大脑对眼睛观测到的实际液位值与事先在大脑中贮存好的希望值给定值进行比较,根据偏差的大小和方向,经过分析、思考,然后根操作经验发出命令;

③根据大脑发出的控制命令,通过手去改变液阀门开度,以改变Qo 来控制液位;

④反复执行上述操作,直到将液位控制到所希望的数值上。

述操作工通过眼、脑、手相互配合完成液位的控制过程就是一个人工控制过程,操作工与所控制的液罐设备构成了一个人工控制系统。

人们在不断的控制实践中体会到,人工控制受到生理上的限制,不仅

操作失误是经常的而且反应速度也满足不了大型现代化生产的需求。

如果能用一些仪表或装置来代替操作工的眼、脑、手自动地完成控制任务,不仅能大大减轻操作工的劳动强度,预防人的行为失误,而且可大大提高控制速度和精度。

为此,采用液位测量变送器LT检测液位值并转换为标准信号,如4—20mA。

这一测量信号送往液位控制器LC,控制器的设定值由人工给定。

控制器根据偏差的正负、大小及变化情况,发出控制信号。

控制器的输出送往执行器,此处为控制阀,控制阀根据控制信号变化增大或减小阀门的开度,调节出液流量,使测量值接近或等于给定值。

这样,就构成了液位自动控制系统。

测量变送器、控制器和执行器,它们分别具有眼、脑、手的功能。

通常将控制器、变送器用通用符号来表示,表达成图1—6所示的形式。