《铝及铝合金管丶棒丶型材安全生产规范 第2部分:阳极氧化与电泳涂漆》(YS-T 769.2-2011)

- 格式:doc

- 大小:345.00 KB

- 文档页数:11

铝及铝合金管丶棒丶型材安全生产规范第2部分:阳极氧化与电泳涂漆(报批稿)YS/T 769.2-2011•铝及铝合金管丶棒丶型材安全生产规范第2部分:阳极氧化与电泳涂漆(报批稿)06前言YS/T XXX《铝及铝合金管、棒、型材安全生产规范》分为4个部分:第1部分:挤压、扎制和拉伸第2部分:阳极氧化与电泳涂漆第3部分:静电喷涂第4部分:隔热型材的生产本部分为YS/T XXX的第2部分。

本部分是依据GB/T 13>.1-2009规定的起草规则进行编制的。

本部分由全国有色金属标准化技术委员会(SAC/TC 243)归口。

本部分负责起草单位:广东坚美铝型材厂有限公司、中国有色金属工业标准计量质量研究所。

本部分参加起草单位:广东华豪铝型材有限公司、山东南山铝业股份有限公司、福建省南平铝业有限公司、广东兴发铝业有限公司、广东新合铝业有限公司、广东凤铝铝业有限公司、天津开发区艾隆化工科技有限公司。

本部分主要起草人:卢继延、葛立新、戴悦星、蓝安英、李喆、李清宝、吴锡坤、杨伏丝、李新义、史宏伟。

铝及铝合金管、棒、型材安全生产规范第2部分:阳极氧化与电泳涂漆1 范围本部分规定了铝及铝合金管、棒、型材阳极氧化与阳极电泳涂漆生产的基本安全要求、设备设施的安全作业要求、事故应急预案及应急措施。

本部分适用于铝及铝合金管、棒、型材阳极氧化与阳极电泳涂漆工序的安全生产。

本部分不适用于铝及铝合金管、棒、型材微弧阳极氧化、硬质阳极氧化与阴极电泳涂漆工序的安全生产。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 14443 涂装作业安全规程涂层烘干室安全技术规定GB 15603 常用化学危险品贮存通则GB30078 变形铝及铝合金铸锭安全生产规范YS/T 769.1-2011 铝及铝合金管、棒、型材安全生产规范第1部分:挤压、轧制与拉伸AQ/T 9002-2006 生产经营单位安全生产事故应急预案编制导则JB/T 10094 工业锅炉通用技术条件3 术语和定义YS/T 769.1-2011界定的术语和定义适用于本部分。

铝型材阳极氧化、电泳涂漆、粉末喷涂、氟碳漆喷涂及木纹处理工艺过程及发展铝型材阳极氧化、电泳涂漆、粉末喷涂、氟碳漆喷涂及木纹处理工艺过程及发展综述了国内外铝合金建筑型材表面处理技术的现状,重点介绍了铝型材阳极氧化、电泳涂漆、粉末喷涂、氟碳漆喷涂及木纹处理的生产流程和工艺规范,并对各种保护层的特点及其应用作了评述。

同时对建筑铝型材表面处理技术今后的发展趋势进行了展望,提出了未来应大力开发和推广的清洁环保、高效节能技术。

0 引言铝合金建筑型材是当今门窗和幕墙主要的结构材料,在世界范围内广泛应用[1]。

铝合金挤压型材(未经表面处理)外观单一,并且在潮湿大气中容易腐蚀[2],因而很难满足建筑材料高装饰性和强耐侯的要求。

为了提高装饰效果、增强抗腐蚀性及延长使用寿命,铝型材一般都要进行表面处理。

因此,表面处理是铝合金建筑型材生产的一道必不可少且极为重要的工序。

铝型材表面处理技术因原理不同,其工艺也有较大区别。

根据保护层的性质和工艺特点,铝型材表面处理技术可分为阳极氧化处理、阳极氧化-电泳处理、有机涂层处理三大类[3],其中,有机涂层处理包括粉末喷涂、氟碳漆喷涂和木纹处理(见图1)。

1 阳极氧化处理阳极氧化于20世纪50年代应用于铝型材生产,是应用最早也是目前应用最广泛的建筑铝型材表面处理法。

阳极氧化型材的突出特点是外观金属质感强。

1.1 阳极氧化工艺流程阳极氧化工流程见图21.2 机械预处理机械预处理主要有机械喷砂和机械抛光[4]。

机械喷砂是获得砂面型材的一个重要途径,由铝型材喷砂机完成。

机械喷砂可能完全消除表面缺陷和挤压条纹,得到比化学砂面(碱蚀砂面)更加均匀的哑光表面。

另外,机械喷砂在生产成本和环保上也具有较大优势。

机械抛光是铝型材抛光机上进行的。

将铝型材有规则地平放在工作台上,通过高速旋转的抛光轮与表面触压和磨擦,使表面光滑平整,直至达到镜面效果。

生产中常常用抛光来消除挤压条纹,因此,这时又称为“机械扫纹”[5]。

GB 5237.2-200X《铝合金建筑型材第2部分阳极氧化、着色型材》编制说明1任务来源阳极氧化膜由于具有抗腐蚀、耐磨、容易着色和装饰效果好等优良性能,阳极氧化、着色处理作为我国铝合金建筑型材最早的一种表面处理方式,生产的阳极氧化、着色型材广泛应用于建筑门窗和幕墙。

阳极氧化、着色型材国家标准也已修订了4版,分别是GB/T 5237-1985、GB/T 5237-1993(阳极氧化、着色型材部分)、GB/T 5237.2-2000和GB 5237.2-2004。

为了使我国的阳极氧化、着色型材国家标准与国际接轨,积极采用新的技术和试验方法,删除部分不合理的试验方法,由全国有色金属标准化技术委员会提出,对GB5237.2-2004《铝合金建筑型材第2部分: 阳极氧化、着色型材》进行修订。

本次修订主要是在原标准GB5237.2-2004的基础上,参考GB/T 8013.1《铝及铝合金阳极氧化膜与有机聚合物膜第1部分: 阳极氧化膜》、日本标准JIS H8601-1999和欧盟标准QUALANOD 《建筑用铝表面阳极氧化膜质量标志规定》制订的。

2 工作简况(1)2004年10月13日在广东省佛山市金都酒店,由全国有色金属标准化技术委员会组织召开了《铝合金建筑型材》试验工作会议,来自全国质检、生产及相关单位共11家22位代表对铝合金建筑型材表面处理的性能及试验方案进行了具体和详细的讨论,确定了铝合金阳极氧化膜型材的试验方案和专题试验大纲,确定了试验进度和试验分工。

(2)在《铝合金建筑型材》试验工作会议的基础上,全国有色金属标准化技术委员会以有色标委(2004)第38号发文“关于开展《铝合金建筑型材》试验工作的通知”,确定由国家质检中心、华南质检中心、广东兴发铝业有限公司、广东坚美铝型材厂有限公司、福建省南平铝业有限公司、福建闽发铝业有限公司、深圳华加日铝业有限公司、佛山市罗南铝业有限公司等8个单位,对铝合金型材阳极氧化膜按试验方案和专题试验大纲的要求分别进行全面试验。

铝及铝合金管丶棒丶型材安全生产规范第3部分:静电喷涂(报批稿)铝及铝合金管丶棒丶型材安全生产规范第3部分:静电喷涂(报批稿)YS/T 769.3-2011前言YS/T 769《铝及铝合金管、棒、型材安全生产规范》分为4个部分:第1部分:挤压、扎制和拉伸第2部分:阳极氧化与电泳涂漆第3部分:静电喷涂第4部分:隔热型材的生产本部分为YS/T 769的第3部分。

本部分是依据GB/T 1.1-2009规定的起草规则进行编制的。

本部分由全国有色金属标准化技术委员会(SAC/TC 243)归口。

本部分负责起草单位:广东坚美铝型材厂有限公司、中国有色金属工业标准计量质量研究所。

本部分参加起草单位:广东兴发铝业有限公司、山东南山铝业股份有限公司、四川广汉三星铝业有限公司、福建省闽发铝业股份有限公司、广东凤铝铝业有限公司、广东豪美铝业有限公司、江阴鑫源装饰材料有限公司。

本部分主要起草人:卢继延、葛立新、戴悦星、潘维谦、李喆、杨文忠、朱耀辉、刘志铭、周春荣、章国余。

YS/T 769.3-2011铝及铝合金管、棒、型材安全生产规范第3部分:静电喷涂1 范围本部分规定了铝及铝合金管、棒、型材静电喷涂生产的基本安全要求、设备设施的安全作业要求、事故应急预案及应急措施。

本部分适用于铝及铝合金管、棒、型材静电喷涂工序的安全生产。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 14443 涂装作业安全规程涂层烘干室安全技术规定GB 14444 涂装作业安全规程喷漆室安全技术规定GB 14773 涂装作业安全规程静电喷枪及其辅助装置安全技术条件GB 15603 常用化学危险品贮存通则GB 15607 涂装作业安全规程粉末静电喷涂工艺安全GB 30078 变形铝及铝合金铸锭安全生产规范YS/T 769.1-2011 铝及铝合金管、棒、型材安全生产规范第1部分:挤压、轧制与拉伸YS/T 769.2-2011 铝及铝合金管、棒、型材安全生产规范第2部分:阳极氧化与电泳涂漆AQ/T 9002-2006 生产经营单位安全生产事故应急预案编制导则3 术语和定义GB 30078界定的术语和定义适用于本部分。

{安全生产管理}铝及铝合金管棒型材安全生产规范部分隔热型材的生产ICS13.100HYS/T××××.4-××××铝及铝合金管、棒、型材安全生产规范第4部分:隔热型材的生产Safe-productionspecificationforaluminiumandaluminiumalloys productionofextrudedtubesandpipes,barsandrods,profiles Part4:ProductionofthermalbarrierextrudedprofilesYS/T XXXX.4 - XXXX 前言YS/TXXXX《铝及铝合金管、棒、型材安全生产规范》分为4个部分:——第1部分:挤压、扎制和拉伸;——第2部分:阳极氧化与电泳涂漆;——第3部分:静电喷涂;——第4部分:隔热型材的生产。

本部分为YS/TXXXX的第4部分。

本部分由全国有色金属标准化技术委员会(SAC/TC243)归口。

本部分的附录A为资料性附录。

本部分起草单位:广东坚美铝型材厂有限公司、中国有色金属工业标准计量质量研究所本部分参加单位:本部分主要起草人:铝及铝合金管、棒、型材安全生产规范第4部分:隔热型材的生产1范围本部分规定了变形铝及铝合金隔热型材生产的基本安全要求、生产设备、设施的安全操作要求及事故应急措施。

本部分适用于变形铝及铝合金隔热型材的生产。

2规范性引用文件下列文件中的条款通过本部分的引用而成为本部分的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本部分。

GB××××.1-××××铝加工安全生产规范第1部分:铸锭GB15603常用化学危险品贮存通则3一般安全要求3.1设计建设、消防设施、厂房建筑、生产设备设施、职业健康和安全管理、个体防护、安全教育等方面的一般安全要求应符合GB/T××××.1-××××第4章的规定。

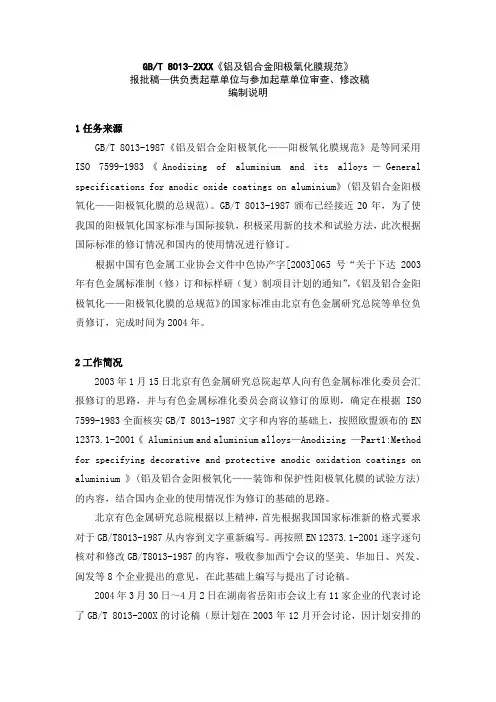

GB/T 8013-2XXX《铝及铝合金阳极氧化膜规范》报批稿—供负责起草单位与参加起草单位审查、修改稿编制说明1任务来源GB/T 8013-1987《铝及铝合金阳极氧化——阳极氧化膜规范》是等同采用ISO 7599-1983《Anodizing of aluminium and its alloys-General specifications for anodic oxide coatings on aluminium》(铝及铝合金阳极氧化——阳极氧化膜的总规范)。

GB/T 8013-1987颁布已经接近20年,为了使我国的阳极氧化国家标准与国际接轨,积极采用新的技术和试验方法,此次根据国际标准的修订情况和国内的使用情况进行修订。

根据中国有色金属工业协会文件中色协产字[2003]065号“关于下达2003年有色金属标准制(修)订和标样研(复)制项目计划的通知”,《铝及铝合金阳极氧化——阳极氧化膜的总规范》的国家标准由北京有色金属研究总院等单位负责修订,完成时间为2004年。

2工作简况2003年1月15日北京有色金属研究总院起草人向有色金属标准化委员会汇报修订的思路,并与有色金属标准化委员会商议修订的原则,确定在根据ISO 7599-1983全面核实GB/T 8013-1987文字和内容的基础上,按照欧盟颁布的EN 12373.1-2001《 Aluminium and aluminium alloys—Anodizing —Part1:Method for specifying decorative and protective anodic oxidation coatings on aluminium 》(铝及铝合金阳极氧化——装饰和保护性阳极氧化膜的试验方法)的内容,结合国内企业的使用情况作为修订的基础的思路。

北京有色金属研究总院根据以上精神,首先根据我国国家标准新的格式要求对于GB/T8013-1987从内容到文字重新编写。

精编【安全⽣产】铝加⼯安全⽣产规范GB/T xxxx-xxxx【安全⽣产】铝加⼯安全⽣产规范xxxx年xx⽉xx⽇xxxxxxxx集团企业有限公司Please enter your company's name and contentvICSHGB xxxxx—xxxx铝加⼯安全⽣产规范第2部分:铸轧带Safe-production specification for aluminium and aluminium alloys wrought engineering Part2:cast-rolling for strips(讨论稿)200×-××-××发布200×-××-××实施GB/T xxxx-xxxx前⾔GB XXXXX《铝加⼯安全⽣产规范》分为九个部分:——第1部分:铸锭;——第2部分:铸轧带;——第3部分:热轧板、带;——第4部分:冷轧板、带;——第5部分:轧制箔;——第6部分:挤压管、棒、型;——第7部分:挤压材的阳极氧化与电泳涂漆;——第8部分:挤压材的静电喷涂;——第9部分:隔热型材的⽣产。

本部分为GB XXXXX的第2部分。

本部分的全部内容为强制性。

本部分由中国有⾊⾦属⼯业协会提出。

本部分由XXXXX归⼝。

本部分主要起草单位:中铝瑞闽铝板带有限公司、中国有⾊⾦属⼯业标准计量质量研究所本部分参加起草单位:本部分主要起草⼈:XXX XXX XXX XXX XXX铝加⼯安全⽣产规范第2部分:铸轧带1 范围本部分规定了铝及铝合⾦铸轧带产品⽣产企业设计建设、消防设施、⽣产设备设施、环境有害因素控制、⼚内运输、安全教育、劳动防护、职业健康、安全管理等⽅⾯的基本安全要求和原、辅材料的安全使⽤要求、⽣产设备或设施的安全操作要求及事故应急措施。

本部分适⽤于铝及铝合⾦铸轧带产品⽣产企业。

铝及铝合金检验标准1、目的发现、控制不合格品,采取相应措施处置,以防不合格品误用。

2、范围适用于外协制品、成品及顾客退货各过程中涉及到的工序名称。

3、定义(无)4、职责4.1 品质部负责不合格的发现,记录标识及隔离,组织处理不合格品。

4.2 制造部参与不合格品的处理。

4.3 供应部负责进料中不合格品与供应商的联络。

4.4 管理者代表负责不合格品处理的批准。

5.氧化类型:B3-002 胚料B3-003 黑色阳极氧化B3-004 银白阳极氧化B3-005 雾银阳极氧化B3-006 磨砂阳极氧化B3-007 古铜阳极氧化B3-008 金黄色阳极氧化B3-009 香槟色阳极氧化B3-010 光亮阳极氧化B3-011 黑色化学氧化B3-012 银白化学氧化B3-013 雾银化学氧化B3-014 磨砂化学氧化B3-015 古铜化学氧化B3-016 金黄色化学氧化B3-017 香槟色化学氧化B3-018 光亮化学氧化5、检验5.1抽检标准检验员按照按照《GB/T 2828。

1-2003/ISO 259-1:1999 计数抽样检验程序第一部分》对来料进行抽检。

抽检水平一般为Ⅱ级,AQL=1.5。

检验合格,真写检验记录并在验收单上签字;检验不合格,填写《填写检验不合格通知单》,交主管进行判定。

5.2检验内容:5.2.1检验来料包装是否符合要求。

出厂标识是否清楚、完整。

5.2.2 对照验收单检验来料的材料、型号、代码是否符合要求。

5.2.4表面外观检验:表面如要求拉丝则要求纹路粗细均匀,表面清洁,不得有明显的划痕、磕碰伤、斑点及污疵等缺陷;要求膜层均匀、连续、完整,不允许有膜层疏松;表面不得有挂灰; 表面不允许有由于5.2.8 电化学氧化(一般要求彩硫酸阳极氧化)检验:外观检验要求膜层不允许疏松粉化,用手擦时掉末;不允许零件表面带红色斑,或整个表面或局部发红; 不允许氧化膜局部表面被腐蚀.; 不允许零件表面易沾上手印、水印,膜层发白.尺寸检验同上.铝合金建筑型材国家标准GB 5237.1-2004第1部分基材中华人民共和国国家标准GB5237.1-2004代替GB/T 5237.1-2000铝合金建筑型材第1部分:基材Wrought aluminium alloy extruded profiles for architecture—Part 1:Untreated profiles2004-11-01发布2005-03-01实施发布单位:中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会前言本部分第5.3条、第5.4.1.5条、第5.5条是强制性的,表2、表3、表4、表10的部分内容是强制性的,其余条款是推荐性的。

1 目的本检验规范之订定,提供品质人员在执行铝合金阳极氧化检验工作时之检验依据,确保本公司所有外协阳极氧化物料及成品皆能达到客户期望之品质水准。

2 范围本标准规定了XX实业有限公司对铝合金阳极氧化层的设计规范、工艺质量要求、检验方法和验收规则。

本标准适用于XX实业有限公司外协加工铝合金阳极氧化的设计、加工和检验。

本标准同时适用于铝合金阳极氧化工艺的鉴定和批量生产的质量检验依据。

3术语和定义3.1 主要表面零件表面必须覆有氧化膜的部分,这部分氧化膜的外观和性能都很重要。

3.2 局部厚度在主要表面内,选择平均分布的十个点进行厚度测量的算术平均值。

3.3最小局部厚度在一个工件主要表面上测得的局部厚度的最小值。

适用于能被直径为20mm的球接触的主要表面部分进行测量。

3.4批同一供方在同一时间或大约同一时间提供的、按同一规范在相同条件下生产的并按同一质量要求提交检查的一组产品4 分类、适用条件及膜层设计表示4.1 硫酸阳极氧化硫酸阳极氧化:硫酸阳极氧化工艺获得的氧化膜外观为无色透明,膜厚约为5~20微米,硬度较高,孔隙多(孔隙率平均为10~15%),吸附力强,有利于染色。

经封闭处理后,具有较高的抗蚀能力,主要用于防护和装饰目的硫酸阳极氧化工艺简单,操作方便;溶液稳定,成本低廉;生产效率高,适用范围广。

除不适用于松孔度大的铸件、电焊件和铆接组合件外,对其他铝合金都适用。

4.2 铬酸阳极氧化铬酸阳极氧化工艺得到的氧化膜较薄,一般厚度只有1~5微米,膜层质软,弹性高,具有不透明的灰白色至深灰色外观。

氧化膜空隙极少,染色困难。

其耐磨性不如硫酸阳极氧化膜,但在同样厚度条件下,它的抗蚀能力比不经封闭的硫酸阳极氧化膜高。

该膜层与有机涂料的结合力良好,是涂料的良好底层。

由于铝在铬酸氧化液中不易溶解,形成氧化膜后,仍能保持原来零件的精度和表面粗糙度,因此,铬酸阳极氧化工艺适用于容差小,表面粗糙度低的零件以及一些铸件,铆接件和电焊件等。

铝合金建筑型材有机涂层专用材料第2部分:丙烯酸电泳涂料Material of Organic Coating on architectural aluminum alloy profiles ——Part 2:Acrilic Electrodeposition Paint(审定稿)中华人民共和国工业和信息化部发布前言YS/T 680 《铝合金建筑型材有机涂层专用材料》分为三个部分:——第1部分:粉末涂料——第2部分:阳极电泳涂料——第3部分:氟碳漆本部分为YS/T 680的第2部分。

本部分的附录A、附录B、附录C、附录D为规范性附录,附录E、附录F、附录G为资料性附录。

本部分由全国有色金属标准化技术委员会提出并归口。

本部分主要起草单位:天津开发区艾隆化工科技有限公司、江阴恒兴化工有限公司。

本部分参加起草单位:本部分主要起草人:铝合金建筑型材有机涂层专用材料第2部分:丙烯酸电泳涂料1 范围本部分规定了铝合金建筑型材用以丙烯酸树脂为基的阳极电泳涂料的要求、试验方法、检验规则、标志、包装、运输、贮存及质量证明书。

本部分适用于铝合金建筑型材用以丙烯酸树脂为基的阳极电泳涂料(以下简电泳漆)。

2规范性引用文件下列文件中的条款通过本部分的引用而成为本部分的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T 601 化学试剂标准滴定溶液的制备GB/T 603 化学试剂试验方法中所用制剂及制品的制备GB/T 622 化学试剂盐酸GB/T 679化学试剂乙醇(95%)GB/T 1723 涂料粘度测定法GB/T 1725-2007 色漆清漆和塑料不挥发物含量的测定GB/T 4472-1984 化工产品密度、相对密度测定通则GB 5206.1 色漆和清漆词汇第一部分通用术语GB 5206.4 色漆和清漆词汇第四部分涂料及涂膜物化性能术语GB 5237.1 铝合金建筑型材第1部分:基材GB 5237.2 铝合金建筑型材第2部分:阳极氧化型材GB 5237.3-2008 铝合金建筑型材第3部分:电泳涂漆型材GB/T 8005.3铝及铝合金术语第3部分:表面处理GB 8013.2 铝及铝合金阳极氧化膜与有机聚合物膜第2部分:阳极氧化复合膜GB/T 9278 涂料试样状态调节和试验的温湿度GB/T 9750 涂料产品包装标志GB/T 9758.1色漆和清漆“可溶性”金属含量的测定第一部分:铅含量的测定火焰原子吸收光谱法和双硫腙分光光度法GB/T 9758.4色漆和清漆“可溶性”金属含量的测定第四部分:镉含量的测定火焰原子吸收光谱法和极谱法GB/T 9758.5色漆和清漆“可溶性”金属含量的测定第五部分:液体色漆的颜料部分或粉末状色漆中六价铬含量的测定二苯卡巴肼分光光度法GB/T 9758.6 色漆和清漆“可溶性”金属含量的测定第六部分:色漆的液体部分中铬总含量的测定火焰原子吸收光谱法GB/T 9758.7 色漆和清漆“可溶性”金属含量的测定第七部分:色漆的颜料部分和水可稀释漆的液体部分的汞含量的测定无焰原子吸收光谱法GB/T 13491 涂料产品包装通则YS/T 242 表盘及装饰用铝及铝合金板3术语和定义GB/T 8005.3中确立的以及下列术语和定义适用于本部分。

ICS铝及铝合金管、棒、型材清洁生产水平评价技术要求第1部分 挤压、轧制和拉伸The technical requirements of assessment for cleaner production performance inindustrial of extrusion aluminium and aluminium alloysPart 1:extrusion 、rolling and stretch(审定稿)中华人民共和国工业和信息化部 发布YS前言YS/T XXX《铝及铝合金管、棒、型材行业清洁生产水平评价技术要求》分为四个部分:——第1部分:挤压、轧制和拉伸——第2部分:阳极氧化与电泳涂漆——第3部分:粉末喷涂——第4部分:氟碳漆喷涂本部分为YS/T XXXX的第1部分。

本标准按照GB/T1.1-2009规定的起草规则进行编制的。

本部分由全国有色金属标准化技术委员会(SAC/TC243)归口。

本部分负责起草单位:山东兖矿轻合金有限公司、中国有色金属工业标准计量质量研究所。

本部分参加起草单位:本部分主要起草人:铝及铝合金管、棒、型材清洁生产水平评价技术要求第1部分挤压、轧制与拉伸1 范围本部分规定了铝及铝合金管、棒、型材清洁生产水平评价指标体系及要求、数据采集和检测、清洁生产水平评价指标的计算、清洁生产水平评价指数的计算及清洁生产管理与措施。

本部分适用于铝及铝合金管、棒、型材的清洁生产。

本部分不适用于经过表面处理的铝及铝合金管、棒、型材。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB xxxx 铝及铝合金管、棒、型材安全生产规范第1部分挤压、轧制与拉伸GB xxxx 一般工业用铝及铝合金热挤压棒材单位产品能源消耗限额GB xxxx 铝及铝合金轧、拉制管棒材单位产品能源消耗限额GB 8978 污水综合排放标准GB/T 2589 综合能耗计算通则GB/T 3190 变形铝及铝合金化学成分GB/T 6422 用能设备能量测试导则GB/T 12348 工业企业厂界环境噪声排放标准GB/T 15587 工业企业能源管理导则GB/T 17166 企业能源审计技术通则GB/T 17167 用能单位能源计量器具配备和管理通则GB/T20106 工业清洁生产评价指标体系编制通则GB/T 24001 环境管理体系要求及使用指南GB/T 28001 职业健康安全管理体系规范YS/T 694.4 变形铝及铝合金单位产品能源消耗限额第4部分:挤压型材、管材YS/T XXXX 变形铝及铝合金铸锭清洁生产水平评价技术要求3术语和定义YS/T XXXX 中界定的术语和定义以及下列定义适用于本文件。

GB/T 14952.3-200X《铝及铝合金阳极氧化—着色阳极氧化膜色差和外观质量检验方法目视观察法》编制说明1任务来源根据全国有色金属标准化技术委员会有色标委[2006]第13号文件“关于下达2006~2008年有色金属国家标准修订计划的通知”正式行文《铝及铝合金阳极氧化—着色阳极氧化膜色差和外观质量检验方法目视观察法》的国家标准由国家有色金属质量监督检验中心负责修订,完成时间为2008年。

2工作简况根据全国有色金属标准化委员会的总体安排,2007年5月,国家有色金属质量监督检验中心商议制定的原则,全面审核原GB/T 14952.3-1994《铝及铝合金阳极氧化—着色阳极氧化膜色差和外观质量检验方法目视观察法》标准的条目。

根据等效采用的原国际技术报告ISO/TR 8125:1984《铝及铝合金阳极氧化-着色阳极氧化膜的颜色和色差测定》(英文版),该引用文件英文版为:ISO/TR 8125:1984 A nodizing of aluminium and its alloys—Determination of colour difference of coloured anodic coatings,并且重点参考引用标准的最新版本:GB/T 2828.1 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划;GB 5237.2 铝合金建筑型材第2部分:阳极氧化、着色型材;GB/T 8013.1 铝及铝合金阳极氧化膜与有机聚合物膜第1部分:阳极氧化膜;GB/T 11109 铝及铝合金阳极氧化术语,进行修订。

相对于原标准,本次修订主要做了如下改动:术语、定义中增加了“有效表面”和“基底”的概念,完善了“色标”的概念;色标的氧化膜厚度和封孔质量的规定有所改动和补充;观察条件中对人造光源补充了D50标准光源,并对散射光源的位置做了规定;对试验步骤的规定更为细化和完善,外观质量的不合格品数也做了规定;检验报告的内容进行了增加。

铝及铝合金管丶棒丶型材安全生产规范第2部分:阳极氧化与电泳涂漆(报批稿)YS/T 769.2-2011•铝及铝合金管丶棒丶型材安全生产规范第2部分:阳极氧化与电泳涂漆(报批稿)06前言YS/T XXX《铝及铝合金管、棒、型材安全生产规范》分为4个部分:第1部分:挤压、扎制和拉伸第2部分:阳极氧化与电泳涂漆第3部分:静电喷涂第4部分:隔热型材的生产本部分为YS/T XXX的第2部分。

本部分是依据GB/T 13>.1-2009规定的起草规则进行编制的。

本部分由全国有色金属标准化技术委员会(SAC/TC 243)归口。

本部分负责起草单位:广东坚美铝型材厂有限公司、中国有色金属工业标准计量质量研究所。

本部分参加起草单位:广东华豪铝型材有限公司、山东南山铝业股份有限公司、福建省南平铝业有限公司、广东兴发铝业有限公司、广东新合铝业有限公司、广东凤铝铝业有限公司、天津开发区艾隆化工科技有限公司。

本部分主要起草人:卢继延、葛立新、戴悦星、蓝安英、李喆、李清宝、吴锡坤、杨伏丝、李新义、史宏伟。

铝及铝合金管、棒、型材安全生产规范第2部分:阳极氧化与电泳涂漆1 范围本部分规定了铝及铝合金管、棒、型材阳极氧化与阳极电泳涂漆生产的基本安全要求、设备设施的安全作业要求、事故应急预案及应急措施。

本部分适用于铝及铝合金管、棒、型材阳极氧化与阳极电泳涂漆工序的安全生产。

本部分不适用于铝及铝合金管、棒、型材微弧阳极氧化、硬质阳极氧化与阴极电泳涂漆工序的安全生产。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 14443 涂装作业安全规程涂层烘干室安全技术规定GB 15603 常用化学危险品贮存通则GB30078 变形铝及铝合金铸锭安全生产规范YS/T 769.1-2011 铝及铝合金管、棒、型材安全生产规范第1部分:挤压、轧制与拉伸AQ/T 9002-2006 生产经营单位安全生产事故应急预案编制导则JB/T 10094 工业锅炉通用技术条件3 术语和定义YS/T 769.1-2011界定的术语和定义适用于本部分。

4 基本安全要求4.1 企业应参照本部分的附录A制定危险源辨识、风险评价和风险控制调查表。

4.2 溶剂型电泳涂料及溶剂应分开放置,并置于阴凉通风处,严禁烟火,不准许碰撞、挤压。

使用溶剂型电泳涂料及溶剂时,应采取相应的防护措施,防止溶剂型电泳涂料及溶剂对人体造成伤害。

4.3 维修人员在电泳涂漆车间内进行焊接作业时,应远离电泳涂料、溶剂等易燃、易爆物品。

4.4 在贮存、使用和搬运包装材料过程中,严禁烟火、不准许碰撞。

4.5 其他基本安全要求应符合YS/T 769.1-2011第4章的规定。

5 设备、设施的安全作业要求5.1 上下料装置5.1.1 基本要求5.1.1.1上下料装置升降区域应设置相应的安全警示标识。

5.1.1.2不准许上、下料装置超负荷装载。

5.1.2 上下料升降机5.1.2.1应保证刹车功能稳定、可靠。

5.1.2.2操作时,不准许升降机下站人。

5.1.2.3起落架应由专人操作,若出现异常,应立即按下急停开关。

5.1.3 升降平台5.1.3.1 升降平台作业时,其他人员应与升降平台保持安全距离。

5.1.3.2 进入升降平台下方,应采取安全措施,防止升降平台落下伤人。

5.1.4 上料移载翻转搬送设备5.1.4.1运行时,不准许人员进入移载翻转架、升降机构工作区域。

5.1.4.2 不准许型材搬送架及翻转架下站人。

5.2 工艺行车5.2.1 工艺行车运行区域应设置警示标识。

5.2.2 工艺行车应有升降限位和行程限位。

5.2.3 不准许工艺行车超负荷装载。

5.2.4 室控行车操作室顶部应有安全防护措施,防止坠物伤人。

5.2.5 室控行车操作时应关好安全门。

5.2.6 工艺行车运行时应平稳,行车运行区域内应无障碍物,并确保人员安全;手动工艺行车启动时应示警。

5.2.7工艺行车自动报警时,应对行车实行急停制动。

5.2.8应定期检查链条的松紧程度(或钢丝绳松紧程度、是否断股)及吊钩开合器(或吊钩),确保链条及吊钩开合器(或吊钩)完好、牢靠。

5.2.9 设备维护及保养人员在行车运行区域检修或维护设备时,应与行车操作人员沟通,切断电源,并设置警示标识。

5.3 化学处理槽5.3.1 在化学处理槽区域行走时(非工作需要不准许在化学处理槽区域上行走),应防止跌入槽内或行车碰撞。

5.3.2 应定期检查、维护化学处理槽槽体及化学品输送管道,防止发生化学品泄漏事故。

5.3.3 配制槽液时,应先向槽内注入一定量的水,然后缓慢加入酸、碱,不准许将水倒入浓硫酸中。

5.3.4 通电时,不准许触摸阳极氧化槽、着色槽及电泳槽上的导电设施。

5.3.5 打捞掉入酸槽或碱槽的工件或其他物品时,应关闭电源。

打捞人员应穿戴好防护用品,并应使用工具,不准许直接用手接触从酸槽或碱槽中打捞出来的工件或器械。

5.4 氧化电源、着色电源5.4.1 不准许无关人员进入氧化电源和着色电源区域。

5.4.2 不准许氧化电源和着色电源超负荷运行。

5.4.3 应定期检查氧化电源和着色电源,确保其正常运行。

5.4.4 氧化电源整流设备应安装防高次谐波的电源装置。

5.5 固化炉5.5.1 基本要求5.5.1.1 固化炉的设计、安装和使用安全要求应符合GB 14443的规定。

5.5.1.2 对固化炉高温部分应进行有效防护(如包裹保温材料、设置防护栏等)。

5.5.1.3 工件刚出固化炉时,不准许直接用手触摸工件,防止烫伤。

5.5.1.4 采用炉温跟踪仪测试炉温时,应佩戴手套,防止烫伤。

5.5.1.5 温控表应设定上限温度,防止温度过高引起火灾。

5.5.1.6 固化炉处于升温状态时,不准许人员进入炉内。

5.5.1.7 过滤网应保持清洁,防止灰尘堵塞,影响通风。

5.5.2 燃油、燃气固化炉5.5.2.1 固化炉启动前,应确认固化炉内无工作人员及杂物,确认风机的冷却水阀门已打开后再启动风机,待风机运转正常后,再启动燃烧机。

5.5.2.2 应定期检查燃料罐、阀门及管道连接处是否有燃料泄漏。

应定期清理燃油罐底部的油渣。

5.5.2.3 燃气罐存放地应阴凉且通风良好,严禁烟火。

5.5.2.4 应定期检查燃烧机的进油口和回油口是否有柴油泄漏,应定期清理过滤器和油咀,防止堵塞。

5.5.2.5 应定期检查固化炉循环风机是否有机油泄漏,防止因机油渗透到保温棉里而引发火灾。

5.5.2.6 应定期清理燃气燃烧机过滤器和电子打火器。

5.5.2.7 燃油、燃气固化炉停止使用时,应关闭输油或输气阀门。

5.5.2.8 循环风机或火枪出现故障时,应先关闭火枪开关及输油管或输气管阀门,待炉温降到一定程度后再进行故障处理。

5.5.2.9 循环风机及燃烧系统应安装故障报警装置。

5.5.3 电加热固化炉5.5.3.1 送电前,检查确认固化炉内无工作人员及杂物。

检查完成后,先开循环风机,再送电加热升温。

5.5.3.2 清理固化炉卫生及维修固化炉时,应切断电源,并设置警示标识。

5.5.3.3 不准许用水冲洗加热室上方走道,防止水进入加热室导致电阻短路。

5.5.3.4 加热管应保持清洁、干燥,防止漏电。

5.6 电动葫芦应符合GB30078的规定。

5.7 冷水机5.7.1 冷水机启动后,应巡视设备运行情况,如有异常应立即停机检修。

5.7.2 应定期检查安全阀。

5.8 冷却塔5.8.1 冷却塔运行时,不准许人员上塔维修。

5.8.2 应巡视冷却塔运行情况,一旦发现故障应立即停机检修。

5.9 循环系统5.9.1 应定期检查各管道、阀门泵、过滤器、泵的润滑是否完好,联接螺栓是否松动。

日常检查泵、交换器、阀门是否漏水。

5.9.2 当循环系统破损时,应先关闭循环泵,再关闭阀门。

5.9.3 高压泵应有压力保护装置。

5.10 化学品库应符合GB 15603的规定。

5.11 空压站应符合GB30078中5.21条的规定。

5.12 燃气系统应符合GB30078中5.19条的规定。

5.13 油库、液化石油气站、煤气站5.13.1油库的安全作业要求应符合GB30078中5.23条的规定。

5.13.2 液化石油气站的安全作业要求应符合GB30078中5.24条的规定。

5.13.3 煤气站的安全作业要求应符合GB30078中5.25条的规定。

5.14 蒸汽锅炉应符合JB/T 10094和《蒸汽锅炉安全技术监察规程》的规定。

5.15 废水处理系统5.15.1 非工作需要,不准许在废水区域面行走。

废水处理池周围应安装防护栏。

5.15.2 应保证压渣区地面干净,不湿滑。

5.15.3 离心式回收设备运行前,应清理滚筒内残渣,不准许负载启动。

运行时,滚筒运转应平稳。

5.15.4 清理离心式回收设备内的残渣时,应等滚筒完全停止,切断电源后才能进行。

5.16 贴膜设备5.16.1 设备工作时,出料的正前方不准许站人。

5.16.2 换膜作业时,应停止运转。

5.17 扎带设备5.17.1 扎带操作时,不准许将手放在扎带机扎带口,防止伤手。

5.17.2 扎带机热切断粘合部件在正常工作时,不准许直接用手触摸,防止烫伤手。

5.17.3 操作中,不准许接触挡板,防止挡板冲出伤人。

5.18 卷纸包装机应符合YS/T 769.1-2011中5.11.2的规定。

5.19 热收缩膜包装机5.19.1 热收缩膜包装机应有防护罩。

5.19.2 开机前,应检查烘烤室内是否有杂物,防止烘烤室留有易燃、易爆材料。

5.19.3 开机时,应先开循环风机,再开加热电源。

5.19.4 操作中,不准许将手伸到烘烤室内,防止烫伤手。

5.20 激光打标机5.20.1 激光系统应设有保护装置(如安全开关、光束快门等)和警报装置。

5.20.2 工作过程中,不准许眼睛直视激光打标机出光口,防止对人眼造成伤害。

5.20.3 红光定位激光器用于模拟或校正时,应戴激光防护眼镜,以防止激光辐射。

5.20.4 激光系统工作区域内不准许有易燃、易爆材料。

5.20.5 在开启光束屏蔽或激光器罩壳时,应采取相应的措施,防止造成人员伤害。

5.20.6 在激光器或光束导向系统开启的情况下进行维修、保养时,现场人员应戴激光防护眼镜。

不准许非专业人员在激光器或光束导向系统开启时操作激光系统。

6 事故应急预案及应急措施6.1 事故应急预案6.1.1 企业应按照《中华人民共和国安全生产法》、《中华人民共和国消防法》、《中华人民共和国职业病防治法》、AQ/T 9002-2006等国家法律法规、结合企业具体情况,制定应急预案,并报主管部门备案。

应急预案至少应包括:a)《燃气泄漏、着火、爆炸事故应急预案》;b)《火灾事故应急预案》;c)《重大人员伤害事故应急预案》;d)《酸液、碱液危险化学品事故应急预案》;e)《自然灾害抢险救援预案》。