弯扭组合变形实验报告

- 格式:doc

- 大小:93.00 KB

- 文档页数:2

弯扭组合变形实验(内力素)变形实验是土木工程、机械结构与力学研究领域中应用广泛的手段之一,用以研究各类受力物体在外力作用下的内力及变形特性的变化。

在这项实验中,我们选取了一种特殊的变形实验,即弯曲扭组合变形实验(内力素),介绍如下:一、实验目的弯曲扭组合变形实验(内力素)主要用于研究材料在弯曲及扭转时结构上产生的内力与变形情况。

此类实验可以观察材料的强度特性,如材料的刚度、断裂强度特性及扭曲强度特性等,同时也可以帮助我们掌握材料的断裂模式,对设计及使用有较大的指导作用。

二、实验环境弯曲扭组合变形实验(内力素)需要使用相应的设备,其中最重要的是“弯曲扭组合变形实验仪”。

该仪器利用驱动力中心支撑件可搭载一条杆件,将外力施加在杆件上,以此来观察杆件内部的变形及产生的内力。

一次弯曲扭组合变形实验需要对一定大小的杆件、材料板及驱动力中心支撑件等设备进行安装。

三、实验步骤1. 安装杆件:先将杆件安装在驱动力中心支撑件上,然后用螺栓从外部将杆件支撑件固定,使之不受外力影响。

2. 加载实验:将所需外力施加到杆件上,通过驱动力中心支撑件将外力施加到杆件上。

外力的施加通常由步进电机控制。

3. 观测变形:采用轴心变形测量装置或激光测量仪探头来监测杆件的变形情况及内力的变化特点。

4. 结果分析:将获得的现场数据导入计算机进行分析,从而获得杆件内力与变形规律。

四、安全注意1. 操作者必须掌握实验知识,熟悉实验环境和安全注意事项,以减少可能发生的错误。

2. 使用完试验仪器后,应将电源断开以及必要的安全保险,以防事故发生。

3. 实验前,应当将实验杆件清理干净,对弯曲扭组合变形实验仪检查确认无损坏。

4. 建议实验过程中应有多人在场进行指导,以确保操作人员安全。

弯曲扭组合变形实验(内力素)是一种重要的变形实验方法,既可以让我们更好理解材料特性,也可以帮助优化结构设计,是一种十分有用的实验方法。

但是,实验中也有一定的危险性,因此实验中应加强安全注意。

弯扭组合变形主应力的测定是一种重要的实验方法,可以用于材料的力学性质和变形特性的研究。

以下是一份弯扭组合变形主应力的测定实验报告,供参考。

1. 实验目的通过弯扭组合变形实验,测定材料在三轴应力状态下的主应力大小和方向。

2. 实验原理弯扭组合变形是一种三轴应力状态下的变形方法。

它是将拉伸和剪切两种应力作用于材料上,使其产生弯曲和扭转的复合变形。

在弯扭组合变形中,主应力的大小和方向可通过计算与测量获得。

3. 实验装置和材料实验装置包括弯曲扭转试验机、电子称量仪、应变计等设备。

试验材料为直径为10mm、长度为50mm的圆柱形铝合金试样。

4. 实验步骤(1) 根据试验要求,调整试验机工况参数,如加载速度、加载次数等。

(2) 将试样装入试验机,并进行预紧力的加载。

(3) 开始弯曲扭转试验,记录下相应的载荷、位移、时间等数据。

(4) 在试验过程中,及时采集应变计的数据,并进行数据处理和分析。

5. 实验结果通过弯扭组合变形实验,得到了试样的应力-应变曲线和主应力大小和方向的测量结果。

试验结果表明,在三轴应力状态下,铝合金试样的主应力大小和方向与加工方向有关。

6. 结论弯扭组合变形主应力的测定实验结果表明,铝合金试样在三轴应力状态下的主应力大小和方向与其加工方向有关。

该方法可以用于材料的力学性质和变形特性的研究,并具有一定的应用价值。

7. 实验总结弯扭组合变形主应力的测定实验需要选用适当的试验装置和材料,并按照标准操作程序进行实验。

在数据处理和分析过程中,要注意准确性和可靠性。

该实验方法对于材料力学性质和变形特性的研究具有重要意义和应用价值。

薄壁圆管弯扭组合变形应变测定实验欧阳家百(2021.03.07)一.实验目的1.用电测法测定平面应力状态下主应力的大小及方向;2.测定薄壁圆管在弯扭组合变形作用下,分别由弯矩、剪力和扭矩所引起的应力。

二.实验仪器和设备1.弯扭组合实验装置;2.YJ-4501A/SZ静态数字电阻应变仪。

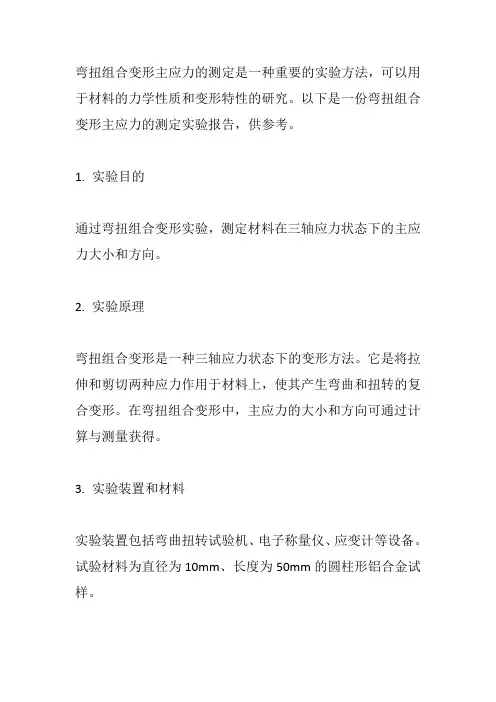

三.实验原理薄壁圆管受力简图如图1所示。

薄壁圆管在P力作用下产生弯扭组合变形。

薄壁圆管材料为铝合金,其弹性模量E为722GN, 泊松比μm为0.33。

薄壁圆管截图1面尺寸、如图2所示。

由材料力学分析可知,该截面上的内力有弯矩、剪力和扭矩。

Ⅰ-Ⅰ截面现有A、B、C、D四个测点,其应力状态如图3所示。

每点处已按–450、00、+450方向粘贴一枚三轴450应变花,如图4所示。

图2 图3 图4 四.实验内容及方法1. 指定点的主应力大小和方向的测定薄壁圆管A 、B 、C 、D 四个测点,其表面都处于平面应力状态,用应变花测出三个方向的线应变, 然后运用应变-应力换算关系求出主应力的大小和方向。

若测得应变ε-45、ε0、ε45,则主应力大小的计算公式为 主应力方向计算公式为()()04545045452εεεεεεα----=--tg 或 ()45450454522εεεεεα+---=--tg2. 弯矩、剪力、扭矩所分别引起的应力的测定 a. 弯矩M 引起的正应力的测定只需用B 、D 两测点00方向的应变片组成图5(a )所示半桥线路,就可测得弯矩M 引的正应变2MdM εε=然后由虎克定律可求得弯矩M 引起的正应力2MdM M E E εεσ== b. 扭矩M n 引起的剪应力的测定 图5用A 、C 两被测点-450、450方向的应变片组成图5(b )所示全桥线路,可测得扭矩M n 在450方向所引起的线应变4ndn εε=由广义虎克定律可求得剪力M n 引起的剪应力()214ndnd n G E εμετ=+=c. 剪力Q 引起的剪应力的测定用A 、C 两被测点-450、450方向的应变片组成图5(c )所示全桥线路,可测得剪力Q 在450方向所引起的线应变4QdQ εε=由广义虎克定律可求得剪力Q 引起的剪应力()214QdQd Q G E εμετ=+=五.实验步骤1. 接通测力仪电源,将测力仪开关置开。

扭弯组合变形实验报告1. 实验目的本次实验的目的是通过对材料进行组合和扭弯变形的实验,研究材料在扭弯应力下的变形以及不同组合方式对其性能的影响。

2. 实验器材和材料2.1 实验器材- 扭弯试验机:用于施加扭弯应力的设备;- 计量设备:包括游标卡尺、称重器等,用于测量变形和质量。

2.2 材料本次实验使用的材料为金属棒,包括钢材、铝材和铜材。

它们分别具有不同的强度和韧性,适用于研究材料的变形特性。

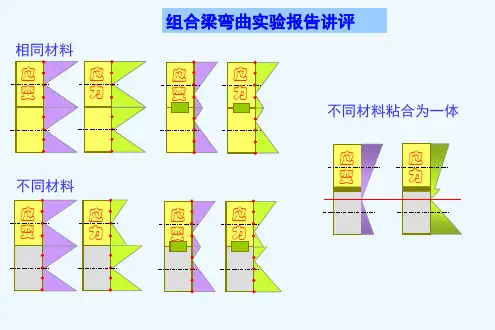

3. 实验方法3.1 组合方式本次实验将材料按照不同组合方式连接起来,包括以下几种方式:1. 单材料组合:使用相同材料的连续棒材进行实验;2. 不同材料组合:使用不同材料的连续棒材进行实验。

3.2 实验步骤1. 准备材料:切割并准备不同材料的棒材,保证长度一致;2. 连接材料:按照所选组合方式,将相应的材料连接起来;3. 放置样品:将组合好的材料放置在扭弯试验机上,保证材料处于水平位置;4. 施加负载:通过扭弯试验机施加负载,使材料扭弯变形;5. 记录数据:实验过程中记录扭弯角度和对应的负载;6. 分析数据:根据实验数据,分析材料的变形特性和组合方式对其性能的影响。

4. 实验结果经过实验获得的数据如下表所示:负载(N)扭曲角度(度)100 10200 20300 30400 40500 505. 结果分析根据实验结果可以得出以下结论:1. 钢材的强度较高,在扭弯过程中能够承受更大的负载;2. 铝材的强度较低,容易发生塑性变形;3. 而铜材具有较好的韧性,能够承受较大的变形。

通过对不同组合方式的比较,发现单材料组合的强度和变形特性较为一致,而不同材料组合则会产生不同的效果。

例如,钢材与铝材组合后,由于钢材的强度较高,能够承受更大的负载,因此整体变形较小;而铜材的韧性能够在变形过程中吸收部分能量,使得整体变形较为均匀。

6. 实验结论通过本次实验,得出以下结论:1. 材料的强度和韧性对扭弯变形有显著影响;2. 不同材料的组合方式会使材料的变形特性发生变化;3. 单材料组合更加一致,而不同材料组合能够发挥各自的优势。

乐享科技弯扭组合实验实验报告经营管理乐享实验二弯扭组合试验一、实验目的1.用电测法测定平面应力状态下一点处的主应力大小和主平面的方位角;2.测定圆轴上贴有应变片截面上的弯矩和扭矩;3.学习电阻应变花的应用。

二、实验设备和仪器1.微机控制电子万能试验机;2.电阻应变仪;3.游标卡尺。

三、试验试件及装置弯扭组合实验装置如图一所示。

空心圆轴试件直径D 0=42mm ,壁厚t=3mm , l 1=200mm ,l 2=240mm (如图二所示);中碳钢材料屈服极限s σ=360MPa ,弹性模量E =206GPa ,泊松比μ=0.28。

图一 实验装置图四、实验原理和方法1、测定平面应力状态下一点处的主应力大小和主平面的方位角;圆轴试件的一端固定,另一端通过一拐臂承受集中荷载P ,圆轴处于弯扭组合变形状态,某一截面上下表面微体的应力状态如图四和图五所示。

在圆轴某一横截面A -B 的上、下两点贴三轴应变花(如图三),使应变花的各应变片方向分别沿0°和±45°。

根据平面应变状态应变分析公式:αγαεεεεεα2s i n 22c o s 22xyyx yx --++=(1)可得到关于εx 、εy 、γxy 的三个线性方程组,解得:4545045450εεγεεεεεε-=-+==--xy y x (2)图三 应变花示意图图四圆轴上表面微体的应力状态图五 圆轴下表面微体的应力状态由平面应变状态的主应变及其方位角公式:2221222⎪⎪⎭⎫⎝⎛+⎪⎪⎭⎫ ⎝⎛-±+=xy y x y x γεεεεεε (3)0min max 2()2()xy xyx y tg γγαεεεε=-=---或yx xy tg εεγα--=02 (4) 将式(2)分别代入式(3)和式(4),即可得到主应变及其方位角的表达式。

对于各向同性材料,应力应变关系满足广义虎克定律:()()1222212111μεεμσμεεμσ+-=+-=EE(5)由式(2)~(5),可得一点的主应力及其方位角的表达式为:()()()()()004545045450245024504545212212212-------=-+-+±-+=εεεεεαεεεεμμεεσσtg EE (6)0ε、045ε和045-ε的测量可用1/4桥多点测量法同时测出(见图六)。

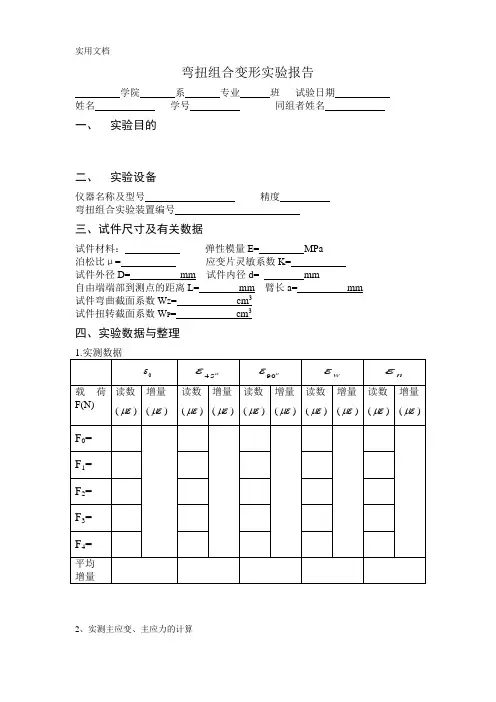

弯扭组合变形实验报告

学院系专业班试验日期

姓名学号同组者姓名

一、实验目的

二、实验设备

仪器名称及型号精度

弯扭组合实验装置编号

三、试件尺寸及有关数据

试件材料:弹性模量E= MPa

泊松比μ= 应变片灵敏系数K=

试件外径D= mm 试件内径d= mm

自由端端部到测点的距离L= mm 臂长a= mm 试件弯曲截面系数W Z= cm3

试件扭转截面系数W P= cm3

四、实验数据与整理

2、实测主应变、主应力的计算

主应变:εεⅠⅡ

=0

090+2εε±主方向:000

450900090

22tan εεεϕεε--=

-

(式中00045090

εεε按平均增量计算) 主应力:2=

+1-E σεμεμⅠⅠⅡ(), 2

=+1-E

σεμεμⅡⅡⅠ() 计算结果:=εⅠ =εⅡ 0=ϕ

=σⅠ =σⅡ

3、弯曲正应力计算:w W E σε=⋅∆=

4、扭转剪应力计算:||1n n E

τεμ

=

∆=- 5、根据材料力学理论公式计算以下几个参数的理论值: 弯矩M = 扭矩T =

=σⅠ =σⅡ

0=ϕ w σ= n τ=

五、回答思考题。

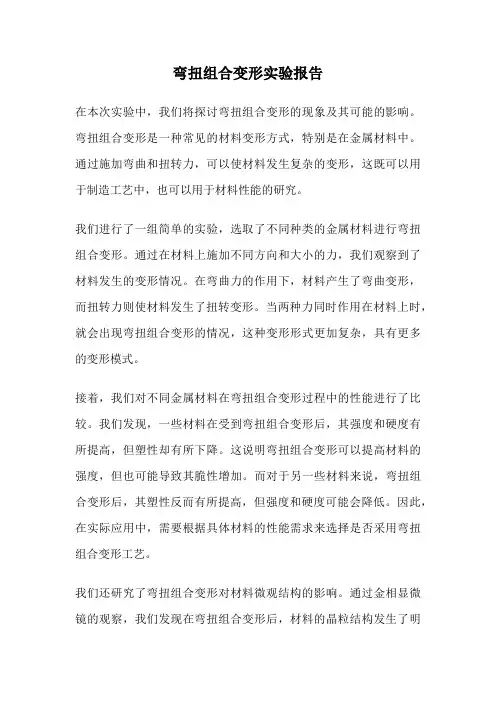

弯扭组合变形实验报告在本次实验中,我们将探讨弯扭组合变形的现象及其可能的影响。

弯扭组合变形是一种常见的材料变形方式,特别是在金属材料中。

通过施加弯曲和扭转力,可以使材料发生复杂的变形,这既可以用于制造工艺中,也可以用于材料性能的研究。

我们进行了一组简单的实验,选取了不同种类的金属材料进行弯扭组合变形。

通过在材料上施加不同方向和大小的力,我们观察到了材料发生的变形情况。

在弯曲力的作用下,材料产生了弯曲变形,而扭转力则使材料发生了扭转变形。

当两种力同时作用在材料上时,就会出现弯扭组合变形的情况,这种变形形式更加复杂,具有更多的变形模式。

接着,我们对不同金属材料在弯扭组合变形过程中的性能进行了比较。

我们发现,一些材料在受到弯扭组合变形后,其强度和硬度有所提高,但塑性却有所下降。

这说明弯扭组合变形可以提高材料的强度,但也可能导致其脆性增加。

而对于另一些材料来说,弯扭组合变形后,其塑性反而有所提高,但强度和硬度可能会降低。

因此,在实际应用中,需要根据具体材料的性能需求来选择是否采用弯扭组合变形工艺。

我们还研究了弯扭组合变形对材料微观结构的影响。

通过金相显微镜的观察,我们发现在弯扭组合变形后,材料的晶粒结构发生了明显的变化。

晶粒可能会发生细化,晶界的移动和变形也会加剧。

这些微观结构的变化对材料的性能有着重要影响,因此对于材料的微观结构进行研究是十分必要的。

总的来说,弯扭组合变形是一种重要的材料变形方式,可以有效改善材料的性能,但也可能导致一些负面影响。

因此,在工程实践中,需要充分考虑弯扭组合变形对材料性能的影响,合理选择工艺参数,以实现最佳的效果。

希望通过本次实验,可以更深入地了解弯扭组合变形的机理及其在材料加工中的应用。

弯扭组合实验指导

一、实验目的

1、用电测法测定平面应力状态下主应力的大小及方向,并与理论值进行比较。

2、测定薄壁圆筒在弯扭组合变形作用下的弯矩和扭矩。

3、进一步掌握电测法。

二、实验仪器设备及工具

1、弯扭组合实验装置

2、力及应变综合参数测试仪

3、游标卡尺、钢板尺

三、实验原理和方法

1、测定主应力大小和方向

2、测定弯矩

3、测定扭矩

四、实验步骤

五、实验结果处理

1、主应力及方向

2、弯矩及扭矩

3、实验值与理论值比较

六、思考题

1、测量单一内力分量引起的应变,可以采用哪几种桥路接线法?

2、主应力测量中,450直角应变花是否可沿任意方向粘贴?

3、对测量结果进行分析讨论,误差的主要原因是什么?。

薄壁圆筒在弯扭组合变形主应力测定报告一、概述薄壁圆筒是工程中常见的一种结构形式,其在使用过程中受到的弯曲和扭转载荷往往同时存在,因此对其在弯扭组合变形条件下的主应力进行准确测定具有重要意义。

本报告旨在对薄壁圆筒在弯扭组合变形下的主应力进行测定,并提供权威的数据支持。

二、实验目的1.对薄壁圆筒在弯曲和扭转载荷下的主应力进行测定;2.掌握薄壁圆筒在弯扭组合变形条件下的变形规律;3.提供准确可靠的数据支持,为工程设计提供参考依据。

三、实验原理在弯曲和扭转载荷共同作用下,薄壁圆筒内部会产生主应力和主剪应力。

其主应力由弯曲应力和扭转应力共同决定,根据相关理论原理,可以通过测定薄壁圆筒表面的变形情况,推导出其在弯扭组合变形条件下的主应力。

四、实验装置和材料1.薄壁圆筒实验样品;2.应变仪;3.扭转载荷施加装置;4.弯曲载荷施加装置;5.数据采集系统;6.相关辅助工具;7.其他必要的辅助材料。

五、实验步骤1.准备薄壁圆筒样品,清洁表面并固定在实验台上;2.根据实验要求,施加弯曲载荷,并记录薄壁圆筒的变形情况;3.根据实验要求,施加扭转载荷,并记录薄壁圆筒的变形情况;4.利用应变仪等装置对薄壁圆筒表面的应变变化进行实时监测和记录;5.根据采集的数据,推导出薄壁圆筒在弯扭组合变形条件下的主应力。

六、实验数据处理和分析1.根据实验采集的数据,绘制出薄壁圆筒在不同弯曲和扭转载荷下的主应力变化曲线;2.对数据进行详细分析和比对,得出薄壁圆筒在不同载荷情况下的主应力范围;3.分析实验中存在的误差和不确定性,并提出相应的修正方案;4.对实验结果进行合理的解释和结论。

七、实验结果与结论1.根据实验数据处理和分析,得出薄壁圆筒在弯扭组合变形条件下的主应力范围为△σ;2.对实验结果进行科学的解释和结论,明确指出实验的可靠性和局限性;3.在结论部分提出对后续研究和工程应用的建议和展望。

八、实验总结1.总结全文工作,重点强调实验的意义和价值;2.对实验中存在的问题和不足进行梳理和反思;3.为未来相关研究和工程设计提供经验和借鉴。

弯扭组合实验实验报告

实验目的:

通过弯扭组合实验探究材料在受到弯曲和扭曲加载作用下的变形和破坏特性,验证其力学性能。

实验材料与设备:

实验材料包括钢材、铝材等常用材料,实验设备包括弯曲试样机和扭转试样机。

实验步骤:

1. 制备不同材料的弯扭组合试样。

2. 将试样固定在弯曲试样机上,施加加载力进行弯曲测试,记录弯曲应力应变曲线。

3. 将试样固定在扭转试样机上,施加加载力进行扭转测试,记录扭转应力应变曲线。

4. 对实验数据进行分析,得出材料的力学性能参数。

实验结果及分析:

通过弯扭组合实验,我们得到了不同材料在受到弯曲和扭转加载作用下的应力应变曲线。

通过分析实验数据,我们可以得出不同材料的弯曲强度、扭转强度以及屈服强度等力学性能参数,进一步了解材料的变形和破坏特性。

结论:

弯扭组合实验是一种有效的手段,可以帮助我们深入了解材料在不同加载条件下的性能表现,为材料的选用和设计提供重要参考依据。

在今后的研究中,我们将进一步探索材料的力学性能,为材料科学领域的发展做出更大的贡献。

弯扭组合变形实验报告弯扭组合变形实验报告引言:弯扭组合变形是一种常见的材料力学实验方法,通过施加弯曲和扭转力,对材料的力学性能进行测试和研究。

本实验旨在探究不同弯曲和扭转力对材料变形行为的影响,为工程设计和材料选择提供参考依据。

实验过程:1. 实验材料准备选取了常见的金属材料样本,如钢材、铝材等,并根据实验要求制备成适当的尺寸和形状。

2. 实验装置搭建搭建了弯曲和扭转力施加装置,确保力的施加平稳和准确。

3. 弯曲实验将样本固定在弯曲装置上,施加不同大小的弯曲力,记录样本的弯曲程度和应力。

4. 扭转实验将样本固定在扭转装置上,施加不同大小的扭转力,记录样本的扭转角度和应力。

5. 弯扭组合实验将样本同时固定在弯曲和扭转装置上,施加不同大小的弯曲和扭转力,记录样本的变形情况和应力。

实验结果:通过实验记录和数据分析,得出以下结论:1. 弯曲实验结果显示,随着施加的弯曲力增加,样本的弯曲程度和应力呈线性增加关系。

不同材料的弯曲刚度存在差异,钢材相对较硬,而铝材相对较软。

2. 扭转实验结果显示,随着施加的扭转力增加,样本的扭转角度和应力呈线性增加关系。

与弯曲实验类似,不同材料的扭转刚度也存在差异。

3. 弯扭组合实验结果显示,当同时施加弯曲和扭转力时,样本的变形行为更为复杂。

在一定范围内,弯曲和扭转力的叠加会导致样本的非线性变形。

不同材料对弯扭组合力的响应也有所差异,这对于工程设计中的材料选择和结构优化具有重要意义。

讨论与分析:弯扭组合变形实验的结果表明,材料的力学性能受到多种因素的影响。

除了弯曲和扭转力的大小外,材料的组织结构、晶粒大小、温度等因素也会对材料的变形行为产生影响。

因此,在实际工程中,需要综合考虑这些因素,选择合适的材料和合理的设计方案。

此外,弯扭组合变形实验还可以用于材料的疲劳寿命评估和损伤分析。

通过施加不同弯曲和扭转力的循环加载,可以模拟实际工况下的变形情况,从而预测材料的寿命和损伤程度。

结论:弯扭组合变形实验是一种重要的材料力学测试方法,通过施加弯曲和扭转力,可以研究材料的力学性能和变形行为。

实验五弯扭组合变形主应力实验一、实验目的1、用电测法测定平面应力状态下一点的主应力的大小和方向;2、在弯扭组合作用下,分别测定由弯矩和扭矩产生的应力值;3、进一步熟悉电阻应变仪的使用,学会全桥法测应变的实验方法。

二、仪器设备1、弯扭组合变形实验装置;2、YD-2009型数字式电阻应变仪;三、试件制备与实验装置1、试件制备本实验采用合金铝制薄壁圆管作为测量对象。

为了测量圆管的应力大小和方向,在圆管某一截面的管顶B点、管底D点各粘贴了一个45º应变花(如图4-5-1),圆管发生弯扭组合变形后,其应变可通过应变仪测定。

图4-5-12、实验装置如图4-5-1所示,将薄壁圆管一端固定在弯扭组合变形实验装置上,逆时针转动实验架上的加载手轮,通过薄壁圆管另一端的钢丝束施加载荷,使圆管产生变形。

从薄壁圆管的内力图4-5-2可以发现:薄壁圆管除承受弯矩M作用之外,还受扭矩T的作用,圆管处于“组合变形”状态,且弯矩M=P•L,扭矩T= P•a图4-5-2 内力图图 4-5-3 单元体图四、实验原理1、主应力大小和方向的测定如图4-5-3,若测得圆管管顶B点的-45º、0º、45º三个方向(产生拉应变方向为45º,产生压应变的方向为-45º,轴向为0º)的线应变为ε-45º、ε0º、ε45º。

由《材料力学》公式可得到关于εx、εy、γxy的线形方程组联立求解以上三式得εx=ε0ºεy=ε-45º+ε45º-ε0ºγxy=ε-45º-ε45º则主应变为由广义胡克定律得到圆管的管顶A点主应力的大小和方向计算公式2、弯矩产生的应力大小测定分析可知,圆管虽为弯扭组合变形,但管顶B和管底D两点沿x轴方向的应变计只能测试因弯矩引起的线应变,且两者等值反向。

因此,由上述主应力测试过程得知ε=εx=ε0º实际反映的就是弯矩产生的应变值。

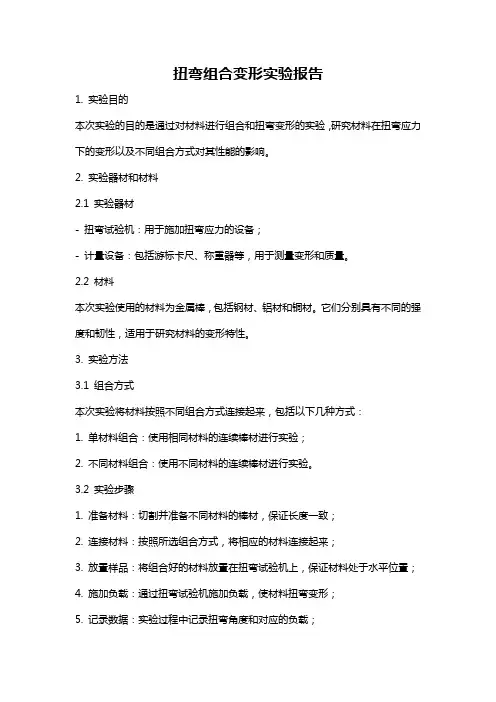

弯扭组合变形实验报告 水工二班 叶九三 1306010532

一、实验目的

1用电测法测定薄壁圆管弯扭组合变形时表面任一点的主应力值和主方向,并与理论值进行比较。

2测定分别由矩和扭矩引起的应力w σ和n τ,熟悉半桥和全桥的接线方法。

二、实验设备

仪器名称及型号:静态电阻应变仪 精度:1μm

三、试件尺寸及有关数据

试件材料:铝合金 弹性模量:70GPa 泊松比μ=0.33 应变片灵敏系数K=2.20 试件外径D=40mm 试件内径d=36mm

自由端端部到测点的距离L=300mm 臂长a=200mm

试件弯曲截面系数z W =2.16*610-3m 试件扭转截面系数P W =4.32*610-3m 四、实验数据与整理

1.实测数据

弯ε(W ε)

扭ε(n ε) 0ε 45ε 90ε

荷载F (N ) 读数με 增量με 读数με 增量με 读数με 增量με 读数με 增量με 读数με 增量με

0F

0 396 0 358 0 150 0 193 0 -19

1F 396

358

150

193

-19

393

363

150

194

-21

2F

789

721

300

387

-40

391

353

150

193

-20

3F 1180

1074

450

580

-60

394

357

149

192

-21

4F

1574

1431

599 772 -81 平均增量 393.50 357.75

150

193

-20

计算结果:

εⅠ=218.7με εⅡ=-88.7με

0ϕ=o 2.28

1σ=14.9MPa 2σ=-1.3MPa

W E εσ∆=*w =13.7725MPa

||1n n E

εμ

τ∆+=

=4.7072MPa

误差分析

w σ(MPa ) n τ(MPa ) I σ ∏σ 0ϕ

实测值 13.7725 4.7072 14.9 -1.3 28.2 理论值 13.8889 4.6296 15.2 -1.4 33 相对误差% 0.84 1.68 1.9 7.1 14.5

思考题

1可以,因为主应力大小与方向是唯一的,不论应变片延哪个方向粘贴, 只要测出平面应力状态下的三要素,就可以计算出主应力的大小与主平 面方向。

2半桥自补偿法好,精度比半桥外补偿法高。

3不需要,因为采用的全桥测法已经将温度影响消除了。