聚合物助剂原理论文

- 格式:doc

- 大小:44.50 KB

- 文档页数:4

聚合物助剂聚合物助剂是一种在聚合物加工过程中添加的化学物质,用于改善聚合物的性能和加工性能。

它们可以通过调整聚合反应的速度、改变聚合物的结构和形态,以及增强聚合物的力学性能、热稳定性、耐候性等方面来发挥作用。

下面将从不同角度介绍聚合物助剂的种类、功能和应用。

一、聚合物助剂的种类1. 稳定剂:稳定剂是一种常见的聚合物助剂,它可以延缓或阻止聚合物在加工过程中发生降解反应。

常见的稳定剂有抗氧化剂、紫外吸收剂和热稳定剂等。

抗氧化剂可以防止氧气引起的氧化反应,紫外吸收剂可以吸收紫外线并将其转化为热能,热稳定剂可以提高聚合物在高温条件下的稳定性。

2. 增塑剂:增塑剂是一类用于增加塑料柔软度和可塑性的助剂。

它们可以与聚合物相容,并通过降低聚合物的玻璃化转变温度、增加分子链的柔软性和降低聚合物之间的相互作用力来改善塑料的可加工性。

常见的增塑剂有邻苯二甲酸酯类、脂肪酸酯类和环氧化物等。

3. 填料:填料是一种用于增加聚合物强度和改善其机械性能的助剂。

填料可以增加聚合物的刚度、硬度和耐磨性,同时降低成本。

常见的填料有纤维素、玻璃纤维、碳纤维和硅酸盐等。

4. 增强剂:增强剂是一种用于提高聚合物强度和刚度的助剂。

它们可以通过增加聚合物内部结构中的交联或晶体区域来改善力学性能。

常见的增强剂有玻璃纤维、碳纤维和纳米颗粒等。

5. 润滑剂:润滑剂是一种用于减少摩擦和磨损的助剂。

它们可以在聚合物表面形成润滑膜,减少聚合物之间的摩擦力。

常见的润滑剂有蜡类、硅油和石蜡等。

6. 阻燃剂:阻燃剂是一种用于提高聚合物阻燃性能的助剂。

它们可以减缓或阻止聚合物在火焰作用下的燃烧过程,降低火灾发生的风险。

常见的阻燃剂有溴化合物、氯化合物和磷化合物等。

7. 其他助剂:除了上述几类常见的聚合物助剂外,还有一些其他类型的助剂,如颜料、抗静电剂和光稳定剂等。

它们可以为聚合物产品提供颜色、抗静电性能和耐光稳定性。

二、聚合物助剂的功能1. 改善加工性能:聚合物助剂可以改善聚合物的流动性和可加工性,使其更容易进行成型加工。

聚合物助剂1. 聚合物助剂的概念和作用聚合物助剂是一种能够改善聚合反应过程中聚合物性能的化学物质。

它们在聚合反应中起着催化、稳定、增韧等作用,能够提高聚合物的结构性能、加工性能和使用性能。

聚合物助剂主要分为引发剂、链转移剂和稳定剂三类。

引发剂可以启动自由基或离子聚合反应,促使单体分子间形成共价键;链转移剂可以调节分子量分布和分子量平均值,改变聚合物的物理性质;稳定剂则可以抑制或减缓聚合反应过程中的不良反应,延长聚合链的寿命。

2. 聚合物助剂的分类根据其化学结构和功能特点,聚合物助剂可以进一步细分为以下几类:(1) 引发剂引发剂是在聚合反应中起到启动自由基或离子反应的作用。

常见的引发剂数有有机过氧化物、有机碘化物、有机金属化合物等。

它们能够通过提供活化能或引入反应物种,促进聚合反应的发生。

(2) 链转移剂链转移剂是一类能够在聚合过程中与聚合链发生反应,改变聚合物分子量和分子量分布的化学物质。

常见的链转移剂有硫醇、硫醚、二烷基汞化物等。

它们可以调节聚合反应的速率和产物性质,影响聚合链的生长和终止。

(3) 稳定剂稳定剂是一类能够抑制或减缓聚合反应中不良反应的化学物质。

常见的稳定剂数有自由基捕捉剂、氧化剂、紫外线吸收剂等。

它们通过消除自由基或离子产生的不稳定因素,保护聚合物免受氧化、降解和退色等影响。

3. 聚合物助剂在实际应用中的作用(1) 改善聚合物结构性能聚合物助剂可以引入交联点,增加分子间键强度,提高材料的热稳定性、力学性能和耐久性。

例如,引发剂可以促使聚合反应中形成交联结构,从而增加材料的强度和硬度。

(2) 提高聚合物加工性能聚合物助剂可以调节聚合反应的速率和黏度,改变熔融流动性和凝固行为。

它们可以降低熔融温度、改善流动性,使得材料更易于加工成型。

例如,稳定剂可以抑制链传递反应,延长聚合链的寿命,提高材料的可塑性和延展性。

(3) 优化聚合物使用性能聚合物助剂可以调整材料的表面特性、光学性能和导电性能。

乳液聚合助溶剂(实用版)目录1.乳液聚合的概念和原理2.乳液聚合中助溶剂的作用3.乳液聚合中助溶剂的选择4.乳液聚合中助溶剂的影响因素5.乳液聚合中助溶剂的案例分析正文一、乳液聚合的概念和原理乳液聚合是一种在液滴分散体系中进行的聚合反应,形成的聚合物具有独特的结构和性能。

乳液聚合的原理主要是通过引入表面活性剂和/或保护胶来稳定液滴,使得分散相和连续相能够共存,并在其中进行聚合反应。

二、乳液聚合中助溶剂的作用在乳液聚合过程中,助溶剂起到了至关重要的作用。

助溶剂可以提高聚合物在溶剂中的溶解度,促进聚合反应的进行,同时还可以改善聚合物的性能。

助溶剂的种类和用量对聚合物的结构和性能有着重要的影响。

三、乳液聚合中助溶剂的选择在乳液聚合中,助溶剂的选择主要取决于聚合物的种类和性能要求。

一般来说,助溶剂应该具有良好的溶解性和稳定性,且与聚合物具有良好的相容性。

此外,助溶剂的沸点、溶解度和毒性等性质也需要考虑。

四、乳液聚合中助溶剂的影响因素乳液聚合中助溶剂的影响因素主要包括以下几个方面:1.助溶剂的种类和用量:不同的助溶剂对聚合物的性能影响不同,而助溶剂的用量也会影响聚合物的结构和性能。

2.聚合物的种类和性能要求:不同的聚合物对助溶剂的需求不同,助溶剂的选择需要根据聚合物的种类和性能要求进行。

3.聚合反应的条件:聚合反应的温度、压力和时间等条件也会影响助溶剂的选择和效果。

五、乳液聚合中助溶剂的案例分析以聚丙烯酸酯乳液聚合为例,常用的助溶剂包括甲醇、乙醇、丙酮等。

这些助溶剂可以提高聚丙烯酸酯在溶剂中的溶解度,促进聚合反应的进行,同时还可以改善聚合物的性能。

提高聚合物耐刮擦性能的助剂2009-07-20 16:34介绍相对于工程塑料来说,聚丙烯(PP)、橡胶改性PP、热塑性聚烯烃(TPOs)和热塑性弹性体(TPEs)等聚烯烃材料具有可回收、重量轻、成本低的优势,因而被越来越多地应用于汽车以及其它领域。

然而聚烯烃材料的耐刮擦性能明显较差,而这一性能却是仪表板、操控台和门板表皮等汽车内部应用部件的关键性能。

抗刮性是汽车外部应用部件、ATVs(全地形车辆)等车辆、耐用品和家具等的重要性能之一。

塑料和汽车工业正积极寻找解决方案以提高聚烯烃材料的耐刮擦性能。

表面性能提高的聚烯烃能很好地代替金属和工程树脂材料,同时还能很好地塑造出有颜色的用途。

通过涂料、无机矿物填料和其它助剂技术可以提高聚烯烃的耐刮擦性能。

此外耐刮擦性能还取决于其它很多因素,例如树脂的类型、填料含量、助剂、颜料、加工条件和表面粒度等。

据汽巴精化公司的汽车业务部门经理Johanne Wilson介绍:“使用耐刮擦助剂的成本效益比涂料或者层压材料方法更为明显,因此它越来越多地被用作解决方法。

”新的助剂技术已经得到了商业化,更为有效的研究还在继续进行。

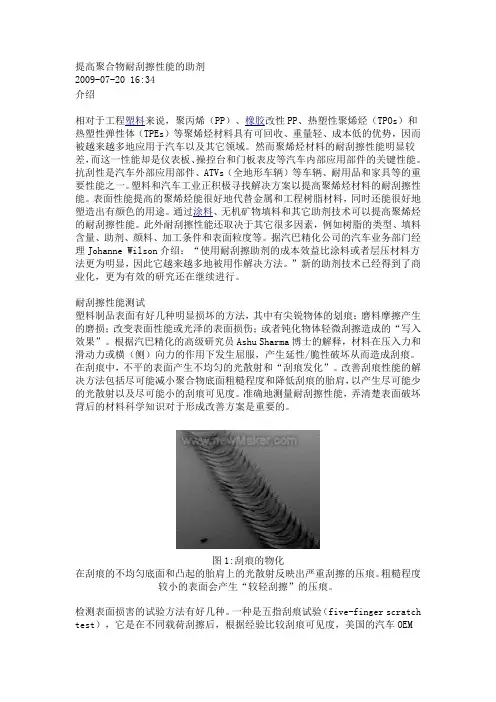

耐刮擦性能测试塑料制品表面有好几种明显损坏的方法,其中有尖锐物体的划痕;磨料摩擦产生的磨损;改变表面性能或光泽的表面损伤;或者钝化物体轻微刮擦造成的“写入效果”。

根据汽巴精化的高级研究员Ashu Sharma博士的解释,材料在压入力和滑动力或横(侧)向力的作用下发生屈服,产生延性/脆性破坏从而造成刮痕。

在刮痕中,不平的表面产生不均匀的光散射和“刮痕发化”。

改善刮痕性能的解决方法包括尽可能减小聚合物底面粗糙程度和降低刮痕的胎肩,以产生尽可能少的光散射以及尽可能小的刮痕可见度。

准确地测量耐刮擦性能,弄清楚表面破坏背后的材料科学知识对于形成改善方案是重要的。

图1:刮痕的物化在刮痕的不均匀底面和凸起的胎肩上的光散射反映出严重刮擦的压痕。

粗糙程度较小的表面会产生“较轻刮擦”的压痕。

成膜助剂原理

成膜助剂,也被称为聚结助剂,是一种常用于涂料中的添加剂。

其主要作用机理包括以下几个方面:

1. 调节聚合物的塑性流动和弹性变形:成膜助剂能够促进高分子化合物的塑性流动和弹性变形,从而改善聚结性能。

这有助于在广泛的施工温度范围内形成均匀的涂膜。

2. 降低聚合物的玻璃化温度:成膜助剂通常具有较低的挥发速度,在施工过程中留在涂层中,起到一种“临时”增塑剂的作用。

这可以降低聚合物的玻璃化温度(Tg),使聚合物粒子在成膜过程中更容易变形和融合。

3. 促进乳胶粒子的聚结:当成膜助剂加入涂料中时,它能够渗透到乳胶粒子之间,削弱粒子间的相互作用力,从而促进乳胶粒子的聚结和融合。

这有助于形成连续、致密的涂膜。

4. 调节涂料的流动性:成膜助剂还可以调节涂料的流动性,使其在涂布过程中更容易流动,并降低涂布时的气泡和缺陷的产生。

这有助于提高涂膜的平整度和光滑度。

总的来说,成膜助剂的原理是通过其特殊的化学结构和作用方式,与基材表面和涂料组分发生相互作用,促进涂料在基材表面形成均匀、连续的膜层。

同时,成膜助剂还能调节涂料的物理性能和成膜性能之间的平衡,以满足不同施工条件和涂膜性能的要求。

随着环保要求的提高,水性涂料成膜助剂在建筑涂料行业中的应用将越来越广泛。

丙烯酸钠的合成工艺流程设计论文丙烯酸钠是一种常用的聚合物助剂,在合成树脂、涂料和洗涤剂等多个领域都有广泛应用。

本文将介绍一种丙烯酸钠的合成工艺流程设计,并对各个步骤进行详细解析。

首先,在丙烯酸钠的合成中,最常用的原料为丙烯酸和氧化钠。

因此,首先需要将丙烯酸和氧化钠进行预处理。

预处理步骤有两个主要目的:一是提高丙烯酸和氧化钠的活性和可溶性;二是减少后续反应中的副反应。

具体步骤如下:1.丙烯酸的预处理:首先将丙烯酸与一定量的蒸馏水混合,在冷却搅拌下,逐渐加入一定量的过氧化氢。

反应温度控制在60-70℃,反应时间为2-3小时。

在此过程中,过氧化氢将丙烯酸中的不纯物质氧化并降解,同时也会部分氧化丙烯酸本身,生成氢氧化物和其他副产物。

因此,反应结束后需要进行丙烯酸的再生,去除副产物。

2.氧化钠的预处理:将氧化钠与一定量的蒸馏水混合,在冷却搅拌下逐渐加入过氧化氢,反应温度控制在80-90℃,反应时间为1-2小时。

通过此步骤可以降低氧化钠的活性,减少碱性反应以及副反应的发生。

其次,进行丙烯酸钠的合成反应。

合成反应的步骤如下:1.继续预处理液的混合:将经过预处理的丙烯酸和氧化钠预处理液分别加入两个反应釜中,并在一定温度下搅拌混合。

反应温度通常控制在80-90℃,搅拌时间为2-3小时。

在此步骤中,丙烯酸和氧化钠发生酯交换反应,生成丙烯酸钠。

2.产品分离及纯化:反应结束后,将反应产物通过过滤或离心分离,得到的固体产物即可作为丙烯酸钠的初步产品。

初步产品需要进行进一步的纯化,主要是去除杂质和残留的溶剂。

纯化方法通常包括晶体化、结晶分离等。

最后,进行产品的干燥和包装。

将纯化后的丙烯酸钠产品在特定条件下进行干燥,以减少含水量,并保证产品质量。

干燥后的产品进行包装,以便存储和运输。

需要注意的是,在丙烯酸钠的合成工艺流程设计中,不仅要考虑反应条件的控制,还需要考虑环境保护和能源的节约。

例如,在预处理过程中,可以使用催化剂提高反应效率,减少过氧化氢的用量;在产品分离和纯化过程中,可以使用节能设备和环保溶剂,减少废弃物的产生等。

大学答题纸(2014—2015学年第一学期)课号:课程名称:高分子材料助剂抗氧剂综述摘要:简单介绍聚合物氧化机理,详细介绍抗氧剂的作用机理、分类、性能及其发展趋势。

关键词:抗氧剂;氧化;机理;性能;发展The Review of AntioxidantAbstract : Introduce oxidation mechanism of polymer simply.Introduce the role of mecha nism,classification, performance and trends of antioxidant in detail.Key word:antioxidant;oxidation ;mechanism;performance;development引言大多数工业有机材料无论是天然的还是合成的都易发生氧化反应。

如塑料、纤维、橡胶、粘合剂、燃料油、润滑油以及食品和饲料等都具有与氧反应的性质。

与氧反应后物质就会失去原有的属性。

高分子材料如果老化。

其表面会变粘、变色、脆化和龟裂,物性和机械性能同时也会发生改变,致使高分子材料失去使用价值。

燃料油氧化会产生沉淀,堵塞机器阀门或油管,致使发动机不能正常工作,酸性的氧化产物又会加快机器腐蚀速度,并使燃料油提前点火。

人们为了设法抑制、阻止或延迟上述反应的发生,寻找出了一种间接的方法加入一些能延缓被保护物质氧化老化的化合物,即可达到保护原物质的目的,这类化合物即抗氧剂。

抗氧剂是一种纯化合物或是几种纯化合物的混合物。

它可以捕获活性游离基生成非活性的游离基,从而使链锁反应终止或者能够分解氧化过程中产生的聚合物氢过氧化物生成稳定的非活性产物,从而中断链锁反应。

1 聚合物氧化机理许多聚合物在隔绝氧的情况下,即使加热到较高温度也是比较稳定的。

但在大气中,由于氧的存在,即使在较低的温度下,也会发生降解。

1.1 高分子自动氧化反应机理塑料类高分子在聚合过程中,由于钦或铬系及其它主催化剂、助催化剂、添加剂等金属离子的残留、反应过程中金属杂质带入等等,在氧气环境下,受温度、光线等外部因素的影响,诱发并导致了高活性自由基的产生,在氧气环境下,迅速氧化成高活性的ROO·自由基,并以此为主要物种存在。

学年论文题目:NVP聚合物的研究及其应用学院:化学化工学院专业:化学学生姓名:宫铁莉学号:201073010219指导教师:王荣民NVP聚合物的研究及其应用宫铁莉(化学化工学院化教二班)摘要本文综述了N-乙烯基吡咯烷酮(NVP)分别以均聚、共聚、互穿网络方法等方法制备各种聚合物的研究,及其在医疗、日用化工、食品工业、纺织染整工业等领域中的应用现状。

关键词N-乙烯基吡咯烷酮;聚乙烯基吡咯烷酮;应用N-乙烯基毗咯烷酮(NVP),是德国BASF公司最先采用乙炔法合成的[1],至今已有80余年的历史。

近年来NVP在聚合物的研究中大量出现,基于内酰胺类化合物的NVP 在结构中含有一个N原子五元环,并在N原子上连有一个乙烯基团,使NVP的性质具有易聚合和易水解性。

NVP作为单体制备的聚合物具有一些独特的性质,如其均聚产物聚乙烯基吡咯烷酮(PVP)就是NVP成功应用的一个典型例子[2]。

特别是由于PVP的分子结构类似于简单的蛋白质模型结构,使其具有化学稳定性、优良的生理安全特性、优异的溶解性、成膜性等性能,被广泛地应用于医药、化妆品、食品、印染等行业[3]。

近年来研究人员对NVP的兴趣不断增长,又把NVP的研究扩展到NVP与其它不饱和单体共聚的上,特别是在应用NVP合成聚合物凝胶方面,所合成的聚合物凝胶在药物控制释放、免疫分析、固定化酶、生物大分子提纯和环境刺激响应材料等领域有着广泛的应用[4]。

1 NVP聚合物的合成1.1 均聚反应合成聚合物水凝胶PVP水溶液进行交联或用NVP进行交联聚合都可得到交联聚乙烯吡咯烷酮(PVPP)凝胶。

线性PVP在交联剂的作用下生成具有一定交联度的PVPP凝胶;用过硫酸盐或双氧水、肼等处理PVP,通过自交联得到轻度交联的PVPP软凝胶;将PVP的水溶液通氮气除氧后经钴源室辐射可得到有交联网络的吸水性凝胶;采用水溶液聚合法,加入交联剂可合成PVPP凝胶[5]。

在不同交联剂存在下以无机盐水溶液为溶剂,以AIBN为引发剂可合成具有不同交联度的PVPP凝胶;在碱金属氢氧化物存在下,将NVP加热到100℃以上,NVP生成双官能团单体然后进行聚合,或在有少量双官能团单体存在下,在100℃以下加热NVP水溶液均可得到高交联PVPP凝胶[6]。

助剂在聚合物分散中的应用聚合物是一种高分子化合物,具有广泛的应用。

由于聚合物分子量大,难以溶解在一般有机溶剂中,因此需要通过添加助剂来帮助分散。

在聚合物合成中,助剂在分散过程中发挥着重要的作用,本文将探讨助剂在聚合物分散中的应用。

一、助剂的作用聚合反应是由单体分子经过化学反应而成的聚合物分子。

在聚合物合成过程中,添加适量的助剂,能够将单体均匀分散在反应体系中,使得反应更为均匀。

助剂能够降低聚合物颗粒之间的吸引力,使得聚合物颗粒更容易分散在溶液中。

此外,助剂还能够起到稳定溶液、降低聚合反应活性、延长反应时间等作用,使得反应更加稳定。

二、助剂的分类助剂的种类多种多样,不同的聚合物需要使用不同的助剂。

根据其作用原理可将助剂分为两类:1.分散剂:分散剂是使聚合物颗粒均匀分散在溶液中的物质。

常见的分散剂有十二烷基硫酸钠(SDS)、聚乙烯吡咯烷酮(PVP)、羟丙基甲基纤维素(HPMC)等。

分散剂的选择应根据聚合物的性质来选择,以取得最佳的分散效果。

2.催化剂:催化剂是指能够促进聚合反应进行的物质。

常见的催化剂有过氧化物、过渡金属化合物等。

催化剂的选择应根据聚合物的物理化学性质来决定。

三、助剂在实际应用中的情况1. 助剂在聚合物微球的制备中的应用聚合物微球具有广泛的应用。

在聚合物微球的制备过程中,助剂可以帮助稳定和控制微球的粒径和形态,以及改进微球的特性。

例如,苯乙烯微球的制备过程中,可以添加二甲一异佛尔酮、糖和十二烷基硫酸钠等助剂,以获得粒径分布更为均匀的微球。

2. 助剂在高分子涂料中的应用高分子涂料是一种常见的涂料,涂料中的聚合物通常难以分散。

为了解决这一问题,常需要添加助剂。

例如,在乳胶漆中可以添加十二烷基苯磺酸钠、HPMC、二氧化钛等助剂,以获得更好的分散效果。

此外,添加具有特定化学反应性的助剂可以在涂料固化时发挥促进作用。

3. 助剂在医用高分子中的应用医用高分子是一种应用范围非常广泛的材料,常常需要添加助剂来实现特定的医用功能。

聚合物分子在催化反应中的作用机理研究催化反应是一种高效能、高选择性的化学反应方式,其中催化剂扮演着重要的角色。

在过去的几十年中,人们通过实验和理论计算的方式,揭示了许多催化剂的作用机理。

然而,随着催化反应的不断发展和深入研究,人们渐渐发现,聚合物分子也可以作为一种催化剂,对催化反应发挥着重要的作用。

本文旨在探讨聚合物分子在催化反应中的作用机理,并分析其在催化反应中的应用前景。

一、聚合物分子在催化反应中的作用机理聚合物是由许多相同或不同的单体组成的高分子化合物,具有复杂的结构和多样的性质。

聚合物分子作为一种新型催化剂,其作用机理主要来自于其结构特点。

具体来说,聚合物分子在催化反应中主要展现以下四种作用:1、增大反应体系的界面积:聚合物分子可以作为分散剂或乳化剂,将反应体系中的液体、气体、固体等物质分散均匀,从而增大反应体积的界面积,有利于反应物的扩散,提高反应速率。

2、提高反应物的亲核性或电性:聚合物分子中含有许多官能团,具有一定的亲核性或电性,可以与反应物发生作用,从而增加反应物的反应程度,加速催化反应。

3、改变反应物的构象或结晶状态:聚合物分子可以通过热力学、力学等方式改变反应物的构象或结晶状态,使其与催化剂更容易发生反应,提高反应速率。

4、稳定催化剂的反应中间体:聚合物分子可以通过与催化剂结合或络合形成含有反应中间体的稳定化合物,从而保护反应中间体不被分解或转化为不良产物,有利于催化反应的进行。

二、聚合物分子在催化反应中的应用前景聚合物分子作为一种新型催化剂,其在不同领域中有着广泛的应用前景。

以下为几个典型应用场景的介绍:1、有机合成反应:聚合物分子作为一种催化剂,可以广泛应用于有机合成反应中。

例如,通过聚合物分子促进酯化、酯交换、酰化等反应的进行,还可制备聚合物胶体酸催化剂,用于酸催化反应,提高合成效率。

2、生物催化剂的制备:聚合物分子可以作为载体,帮助生物酶的固定化,并保护其活性。

通过这种方式,可以制备出高效能、高稳定性的生物催化剂,用于环境污染治理、食品加工等领域。

聚合物助剂聚合物助剂是一种广泛应用于各个领域的化学物质。

它们通过在化学反应中起催化、稳定、增塑、去污等作用,对于改善材料的性能、提高生产效率和降低成本起到了重要的作用。

本文将从深度和广度两个维度对聚合物助剂进行评估和探讨,并分享对聚合物助剂的观点和理解。

我们来深入探讨聚合物助剂的类型和应用。

聚合物助剂可以分为多种不同的类型,包括稳定剂、增塑剂、抗氧剂、阻燃剂等。

每种类型都有特定的功能和应用领域。

稳定剂可以延长聚合物材料的使用寿命,防止其在高温或紫外线照射下发生降解。

增塑剂可以提高聚合物的可塑性和韧性,使其更易处理和加工。

抗氧剂可以延缓聚合物在长期使用过程中受氧化而产生的劣化现象。

阻燃剂可以减缓聚合物在火灾中的燃烧速度,提高其防火性能。

这些不同类型的聚合物助剂在不同领域的应用中发挥着重要的作用,使得聚合物材料具有更多的功能和优势。

我们要从广度上评估聚合物助剂的影响范围。

聚合物助剂不仅在塑料制品行业有广泛应用,还在橡胶制品、涂料、油漆、染料等许多行业中发挥着重要作用。

聚合物助剂可以改善材料的物理性能、化学性能和加工性能,使得产品具有更好的品质和性能。

在塑料制品行业,聚合物助剂可以增加塑料制品的硬度、韧性和耐热性;在橡胶制品行业,聚合物助剂可以提高橡胶制品的耐温性和耐磨性;在涂料和油漆行业,聚合物助剂可以改善涂层的抗老化性能和耐腐蚀性能。

聚合物助剂的广泛应用使得许多工业领域的产品得到了技术上的突破和提升。

在对聚合物助剂进行深度评估时,我们还需要考虑它们对环境的影响。

虽然聚合物助剂在提高产品性能方面起到了积极的作用,但同时也带来了一定的环境问题。

一些聚合物助剂可能会对环境和人体健康产生潜在风险,特别是在使用和处理过程中产生的废物和排放物。

我们需要在使用聚合物助剂时进行合理的管理和控制,避免对环境造成过大的负担,并寻找更加环保和可持续的替代方案。

聚合物助剂是一种在化学工业中广泛应用的化学物质。

通过深入评估聚合物助剂的类型、应用和环境影响,我们可以更全面、深刻和灵活地理解和应用这一概念。

聚合物助剂原理沥青聚合物改性剂班级:高分子112姓名:蒋青青学号:2011016063沥青聚合物改性剂蒋青青(齐齐哈尔大学材料学院)摘要回顾了改性剂的发展,分析了改性剂的性质分类、加入方法,比较了各种改性荆的优缺点。

指出根据用逢设计改性沥青生产技术、根据基质沥青选择聚合物或根据聚合物选择沥青,是提高改性沥青质量,降低成本的有效途径。

关键词聚合物改性剂改性沥青Abstract: Reviewed the development of the modifier, analyses the classification properties of the modifier, join methods, compares the advantages and disadvantages of various modified jing. Pointed out that according to the design of modified asphalt with every production technology, according to select polymer or choose according to polymer matrix asphalt asphalt, is to improve the quality of modified asphalt, the effective ways to reduce costs.Key words: Polymer; Modifier; Modified asphalt1改性沥青简述改性沥青不是一个新的概念,早在1873年Samue White就发明了有关在沥青中加入1%的天然橡胶对沥青改性的专利,虽然这一专利产品没有在实际工程中使用,但法国在1902年就用改性沥青铺筑了道路。

从此以后,铺路技术人员一直试图在沥青中加入各种添加剂或改性剂,改善沥青某一特性。

聚合物功能助剂我公司生产的聚合物功能助剂(HPC)系列产品是一种全新的聚合物增强、增韧新型专用添加剂。

其形成机理在于:利用核-壳理论,通过中心原子与填料本身极好的相容性(甚至是相溶)。

将带有有机配位体的物质引入粉本,使被复合的粉体在聚合物体系中具有亲油性、润滑性、分散性、抗热氧化性;金属原子的超强配位能力,使聚合物功能助剂产品在聚合物体系中具有极好的相容性、偶联性,使得聚合物功能助剂在聚合物体系中填充量能大幅增加,而聚合物功能助剂所具备的特殊配位体与聚合物的相互缠绕,中心原子偶联对各类聚合物制品在添加聚合物功能助剂产品后仍具有很强的增强、增韧性,是目前国内独有的新产品。

性能:1、在保持原配方不变的前提下,直接添加聚合物功能助剂,使聚合物流动性显著提高,加工性能优异。

2、在各类PVC制品中直接添加30%-80%的聚合物功能助剂(以原配方中碳酸钙的用量为基准)。

制品的各项性能维持不变,可大幅降低制品成本。

3、在其它聚烯烃(PP、PE、PPR、PS、ABS)等制品中适量添加聚合物功能助剂可显著改善制品的拉伸、冲击强度。

4、能赋予最终制品极强的耐变黄和耐热老化性能。

技术指标芮城华纳纳米材料有限公司联系人:王东凯电话0359-******* 139******** 网址:文案编辑词条B 添加义项?文案,原指放书的桌子,后来指在桌子上写字的人。

现在指的是公司或企业中从事文字工作的职位,就是以文字来表现已经制定的创意策略。

文案它不同于设计师用画面或其他手段的表现手法,它是一个与广告创意先后相继的表现的过程、发展的过程、深化的过程,多存在于广告公司,企业宣传,新闻策划等。

基本信息中文名称文案外文名称Copy目录1发展历程2主要工作3分类构成4基本要求5工作范围6文案写法7实际应用折叠编辑本段发展历程汉字"文案"(wén àn)是指古代官衙中掌管档案、负责起草文书的幕友,亦指官署中的公文、书信等;在现代,文案的称呼主要用在商业领域,其意义与中国古代所说的文案是有区别的。

聚合物集体论文(5篇)第一篇:聚合物集体论文不饱和聚酯的改性研究进展***(复合材料与工程专业,山西太原 030051)摘要:本文介绍了不饱和聚酯的一些改性方法,说明了一些改性方法的机理以及以及其改性研究的一些研究成果,从不饱和树脂的改性研究可以看出改性后的不饱和树脂较为改性前性能有了很大的提高,使其应用范围变得更加宽广。

关键字:不饱和聚酯;改性;增韧增强;阻燃;应用。

1 前言不饱和聚酯也称UP,是复合材料中使用最大的一种树脂品种之一,是工业中一种重要的热固性树脂。

与其他热固性树脂相比,UP有着价格低廉、粘度适中、加工方便、具有较好的工艺性和力学性能,常在较低的压力和温度下成型。

目前,UP已经广泛的应用在电工电子领域、建筑领域作为结构材料、防腐材料、绝缘材料等,但是UP也存在着较大的缺点,因为UP一般在硬化后会变得硬而脆、冲击性能差、耐热性、耐老化性等性能还不能满足日常生活及工业化的需要,所以,提高UP 的各项性能就显得尤为重要。

近些年来,人们从各种方面通过各种方法来试验是的UP的各种性能有了很大的提高,使改性UP的应用范围变得更加的广泛。

本文将从改性不饱和聚酯的不同改性方法,以及各种改性方法的改性机理来阐述不饱和聚改性的研究进展,通过各种改性不饱和聚酯在不同领域的应用来说明其优越性与应用广泛性。

2 增韧改性不饱和聚酯树脂在固化后的脆性变大、冲击性能减小,使其实际应用范围受到了限制,为了克服这些缺点,提高聚酯制品的抗冲击性能,扩大其应用范围,则必须对不饱和聚酯树脂(UPR)进行韧性改性。

通常对不饱和聚酯树脂的增韧1无机纳米粒子增韧,○2弹性体增韧,○3引入柔性大分子改性有以下几种方法:○4聚酰胺互穿网络(IPN)增韧,○5纤维增韧增链,增加交联网链的活动能力,○6聚合物微凝胶增韧增强UPR。

强UPR,○2.1 无机纳米粒子增韧采用聚合物改性UP,一般会在提高改性UP的韧性的同时会降低材料的强度、模量等机械性能。

聚合物的聚合机理在化学领域中,聚合物是由许多重复单元通过共价键相互连接而成的大分子。

这些分子通常由单体通过聚合反应得到,而聚合反应的过程正是聚合物形成的关键。

聚合物的聚合机理是指在聚合过程中单体如何发生化学反应,如何相互连接以及如何形成高分子链的过程。

聚合反应的第一步是单体的引发,通常通过引发剂或催化剂的作用,单体中的双键或活性基团被激活,使其具有活性,从而能够发生反应。

在引发之后,单体之间发生加成反应或缩合反应,形成聚合物的主链。

加成反应是指单体分子中的双键开启,与其他单体分子中的双键或活性基团结合,形成共价键,使聚合物主链逐渐延伸;而缩合反应则是指两个单体分子中的活性基团结合,释放小分子,形成新的共价键。

在聚合过程中,引发剂的作用至关重要。

引发剂可以分为自由基引发剂、离子引发剂和配位引发剂三类。

自由基引发剂通过引发自由基聚合反应,是最常见的引发剂类型。

在自由基引发剂作用下,单体中的双键或活性基团断裂,形成自由基,自由基之间进行反应并连续地将单体分子连接在一起,逐渐形成聚合物链。

离子引发剂则通过引发阴离子或阳离子聚合反应,而配位引发剂则通过配位活化单体中的分子,促使其发生聚合反应。

聚合反应的速率和选择性取决于引发剂的种类、单体的结构以及反应条件等因素。

在实际应用中,需要选择适合的引发剂和反应条件,以实现所需聚合物的合成。

此外,聚合物的分子结构和性能也受聚合反应的影响,合成过程中需要控制聚合物链的长度、分子量分布以及支化程度,以满足特定应用的要求。

总的来说,聚合物的聚合机理是一个复杂而精密的过程,涉及引发剂、单体结构、反应条件等多方面因素。

通过深入理解聚合反应的机理,可以精确控制聚合过程,合成出具有特定结构和性能的聚合物,为材料科学和化工领域的发展提供重要支持。

1。

目录1.流滴剂与防雾剂 (2)1.1 简介 (2)1.2 流滴剂 (2)1.3 防雾剂 (2)1.4流滴减雾剂在棚膜中的均匀分散 (2)2.流滴剂与防雾剂的作用机理 (2)2.1 流滴膜消雾气的机理 (2)2.2 流滴消雾膜消雾机理 (4)2.3 流滴和消雾剂配合与协同 (5)3.流滴剂与防雾剂的分类 (6)3.1 内涂式棚膜流滴剂和消雾剂 (6)3.2 添加式棚膜流滴剂 (6)3.3 添加式棚膜消雾剂 (6)4.合成工艺举例 (7)4.1有机硅改性丙烯酸酯的合成 (7)4.2聚氧乙烯山梨醇酐单硬脂酸酯的合成与应用 (8)4.3正辛醇聚氧烷烯醚唬拍酸单醋磺酸盐合成工艺 (10)5.参考文献 (11)1.流滴剂与防雾剂【1】1.1简介防雾、流滴剂都是表面活性剂,只是防雾剂的表面活性更高,因而有人将其统称为防雾滴剂。

20世纪70 年代末,塑料薄膜得以在农业暖棚中得到应用,开始对防雾剂和流滴剂进行研究,目前全国已有10 余家生产单位,但产量都不大。

作为防雾、流滴剂,要求有良好的防雾滴效果,有较高的热稳定牲和与其他助剂的配伍性,不喷霜、不渗移、无毒、无腐蚀性等性能。

它们主要包括以下几种类型:多元醇脂肪酸类;烷基酚环氧乙烷加成物;含氮表面活性剂;含氟表面活性剂;含硅表面活性剂等。

1.2 流滴剂。

水蒸气会在薄膜表面凝结细小的水珠,它对光的反射影响了光线通过,不利于作物生长。

流滴剂是一种表面活性剂,起破坏水珠与薄膜之间的界面张力,防止表面形成水珠的一类助剂。

流滴剂按使用方法可分为添加型和涂布型两种。

添加型可保透明塑料薄膜极大地促进了农业生产的发展,但塑料表面具有疏水性,当薄膜表面温度低于大气的露点或周围处于高温高湿度状态时证长期发挥防雾和流滴作用,并具有润滑、抗粘结和抗静电性能。

1.3防雾剂。

聚烯烃、聚氯乙烯等塑料具有疏水性,当这些材料的薄片、薄膜表面温度达到露点以下时,空气中的水蒸气会在其表面冷却凝结成细小的水滴,使表面模糊不清,影响透光率。

聚合物助剂原理论文摘要:抗氧剂是重要的的聚合物稳定化助剂。

综述了聚合物抗氧剂的理论研究进展和技术开发趋势,归纳了近10年来国内外抗氧剂新品种的主要功能结构和应用特征关键词:抗氧剂碳自由基捕获剂受阻酚抗氧剂辅助抗氧剂ABSTRACTAntioxidants are very important stabilizing additives in polymer.The development of theory research on polymer antioxidants industry and the trend of technical development were systematically introduced.The main functional structures and applied traits of antioxidants in domestic and foreign market in last ten years were summed up.Keywords: antioxidants;carbon free radical trappers;hindered amine light stabilizer antioxidants;auxiliary antioxidants广义上说,多数弱还原剂都是抗氧化剂,只是根据不同的工业用途选取合适的。

有较高化学、物理稳定性的,或是低毒性的弱还原剂,都可以巧妙的运用于配方中作为抗氧化剂。

例如:柠檬酸是有弱还原性的有机酸,我们可以将其运用于饮料配方中起着抗氧化剂的作用;食品摆放时间长了容易氧化变质,可以加入少量抗氧剂来延长它们的储存时间;塑料、合成纤维和橡胶等高分子材料容易发生热氧降解反应,加入抗氧剂可以保持高分子材料的优良性能,延长使用寿命……有机化合物的热氧化过程是一系列的自由基链式反应,在热、光或氧的作用下,有机分子的化学键发生断裂,生成活泼的自由基和氢过氧化物。

氢过氧化物发生分解反应,也生成烃氧自由基和羟基自由基。

这些自由基可以引发一系列的自由基链式反应,导致有机化合物的结构和性质发生根本变化。

抗氧剂的作用是消除刚刚产生的自由基,或者促使氢过氧化物的分解,阻止链式反应的进行。

能消除自由基的抗氧剂有芳香胺和受阻酚等化合物及其衍生物,称为主抗氧剂;能分解氢过氧化物的抗氧剂有含磷和含硫的有机化合物,称为辅助抗氧剂。

碳自由基捕获机理根据经典的氧化降解机理,以前人们对抑制聚合物热氧降解的认识一直停留在捕获过氧自由基和分解氢过氧化物的阶段,普遍认为聚合物受热分解生成的以碳为中心的自由基存活寿命很短,难以捕获和抑制。

自从20世纪90年代日本学者提出了在无氧或缺氧状态下(如聚合物的挤出加工过程)碳自由基具有足够的存活时间,可能导致聚合物交联、断链等老化现象发生。

研究发现双酚单丙烯酸酯类化合物能以其独特的双官能团捕获碳自由基,聚合物稳定配方中加入该类化合物后,稳定化效果明显有了提高,不仅在理论而且在试验中均证明了此机理的正确性。

自此以后,人们开始了对自由基捕获剂的大量研究。

至今报道的碳自由基捕获剂有芳基苯并呋喃酮、羟胺、受阻胺、双酚单丙烯酸酯类等。

分类:1、芳香胺类抗氧剂芳香胺类抗氧剂,又称为橡胶防老剂,是生产数量最多的一类,这类抗氧剂价格低廉,抗氧效果显著,但由于使制品变色,限制了它们在浅色和白色制品方面的应用,主要用在塑料、合成纤维、乳胶、石油制品、食品、药物和化妆品中。

重要的芳香胺类抗氧剂有:二苯胺、对苯二胺和二氢喹啉等化合物及其衍生物或聚合物,可用在天然橡胶、丁苯橡胶、氯丁橡胶和异戊橡胶等制品中。

2、受阻酚类抗氧剂受阻酚类抗氧剂是一些具有空间阻碍的酚类化合物,它们的抗热氧化效果显著,不会污染制品,发展很快。

这类抗氧剂的品种很多,重要的产品有:2,6-三级丁基-4-甲基苯酚、双(3,5-三级丁基-4-羟基苯基)硫醚、四〔β-(3,5-三级丁基-4-羟基苯基)丙酸〕季戊四醇酯等。

这类抗氧剂主要用在塑料、合成纤维、乳胶、石油制品、食品、药物和化妆品中。

(右图为受阻酚类抗氧剂的结构)3、辅助抗氧剂硫代二丙酸双酯是一类辅助抗氧剂,常与受阻酚类抗氧剂并用,效果显著,如:硫代二丙酸双酯,常与受阻酚类抗氧剂并用,效果显著,主要产品有:双十二碳醇酯、双十四碳醇酯和双十八碳醇酯。

亚磷酸酯也是辅助抗氧剂,主要产品有:三辛酯、三癸酯、三(十二碳醇)酯和三(十六碳醇)酯等。

作用机理1、使用断链式抗氧剂的聚合物的稳定性对抗氧剂干预链反应活性种反映机理,即段链式施主机理(CB-D)和段链式受体机理(CB-A)CB-D机理的典型是过氧化只有基团与抑制剂如酚类,其次是芳香胺类之间的反应。

从抑制剂AH中生出来的只有基可以按反应式(1-43)那样消灭一个过氧化物基团PO2。

2、使用预抗氧剂的高聚合物的稳定性预防性或助抗氧剂可分解氢过氧化物,而不形成自由基中间产物,因此,它们可防止由氢过氧化物分解为自由基是所导致的链的支化。

3、抗氧剂之间的协同作用一个十分有名的例子就是双肉桂酰基硫代双丙酸脂(DLTDP)或是双硬脂酰基硫代双丙酸脂(DSTDP)与有空间位阻的酚类,在某些高聚物热稳定性方面的应用。

另一个有关协同作用的很重要的例子,是在提高聚烯类的熔体稳定性时,见有空间位阻的酚类与亚磷酸脂复合作用。

主要产品1、抗氧剂1010。

白色流动性粉末,熔点120~125℃,毒性较低,是一种较好的抗氧剂。

他在聚丙烯树脂中应用较多,是一种热稳定性高、非常适合于高温条件下使用的助剂,能延长制品的使用寿命,另外,也可以用于其它大多数树脂。

一般加入量不大于0.5%2、抗氧剂1076。

白色或微黄结晶粉末,熔点为50~55℃,无毒,不溶于水,可溶于苯、丙酮、乙烷和酯类等溶剂。

可作为聚乙烯、聚丙烯、聚苯乙烯、聚氯乙烯、聚酰胺、ABS和丙烯酸等树脂的抗氧剂。

具有抗氧性好、挥发性小、耐洗涤等特性。

一般用量不大于0.5%;可用作食品包装材料成型用助剂。

3、抗氧剂CA。

白色结晶粉末,熔点180~188℃,毒性低,溶于丙酮、乙醇、甲苯和醋酸乙酯。

适合于聚丙烯、聚乙烯、聚氯乙烯、ABS和聚酰胺树脂中的抗氧助剂,并可用于与同接触的电线、电缆。

一般用量不超过0.5%4、抗氧剂164。

白色或浅黄色结晶粉末或片状物。

熔点在70℃,沸点在260℃左右、无毒。

用于多种树脂中,用途广泛。

更适合用于食品包装成型用料(聚丙烯、聚乙烯、聚氯乙烯、ABS、聚酯和聚苯乙烯)树脂中,一般用量为0.01%~0.5%5、抗氧剂DNP。

浅灰色粉末,熔点230℃左右,易溶于苯胺和硝基苯中,不溶于水。

适合于聚乙烯、聚丙烯。

抗冲击聚苯乙烯和ABS树脂,除具有抗氧效能外,还有较好的热稳定作用和抑制铜、檬金属的影响。

一般用量应不超过2%6、抗氧剂DLTP。

白色结晶粉末,熔点在40℃左右,毒性低,不溶于水,能溶于苯、四氯化碳、丙酮。

用于聚乙烯、聚丙烯、ABS和聚氯乙烯树脂的辅助抗氧剂,可改变制品的耐热性和抗氧性。

一般用量为0.05%~1.5%7、抗氧剂TNP。

浅黄色粘稠液体,凝固点低于-5℃沸点大于105℃,无味,无毒,不溶于水,溶于丙酮、乙醇,。

苯和四氯化碳。

适合于聚氯乙烯、聚乙烯、聚丙烯、抗冲击聚苯乙烯和ABS、聚酯等树脂,高温中抗氧化性能高,使用量不超过1.5%。

8、抗氧剂TPP。

浅黄色透明液体,凝固点19~24℃,沸点220℃,溶于醇、苯、丙酮。

适合于聚氯乙烯、聚苯乙烯、聚丙烯和ABS树脂的辅助抗氧剂,使用量应不超过3%。

9、抗氧剂MB。

淡黄色粉末,熔点大于285℃,溶于乙醇、丙酮、醋酸乙酯,不溶于水和苯,适合于聚乙烯、聚酰胺和聚丙烯树脂的抗氧剂;本品不污染,不着色,可用于白色或艳色制品。

用量不超过0.5%。

10、抗氧剂264。

外观为白色结晶体。

熔点69-71℃;相对密度1.048(20/4℃);折光率1.4859(75℃)。

常温下在下列溶剂中的溶解度;甲醇25%;乙醇26%;异丙醇30%;丙酮40%;石油醚50%;苯40%;不溶于水、甘油、丙二醇。

无臭、无味,具有良好的热稳定性。

作通用型酚类抗氧剂。

广泛用于高分子材料、石油制品和食品加工工业中。

发展现状随着世界范围内合成材料,尤其是通用型塑料的产量快速增加,促进和刺激了全球抗氧化剂产能的迅速增长,塑料抗氧剂的生产能力由1995年的13万t上升到2003年的24万t以上,年均增长率保持在8%左右,高于某些传统塑料助剂品种增长率。

全球主要抗氧剂的生产公司有:汽巴精化该公司是世界上受阻酚抗氧剂研制开发最早的公司之一,也是目前世界上最大的抗氧化剂生产商,在世界各大洲均建有独资或合资的抗氧剂生产厂,各类抗氧剂生产能力约9万t/a,2002年产量约为8万t,占全球抗氧剂市场的50%左右。

美国大湖公司美国大湖公司原来主要生产阻燃剂,从20世纪90年代开始大力发展抗氧剂业务,1992年收购了意大利埃尼公司的抗氧剂生产厂,1996年又进军亚洲,在韩国建立合资企业,2000年与沙特阿拉伯的A.H.Al.Zamil公司合资,生产抗氧剂,以满足中东地区需求。

大湖公司来在全球范围内向汽巴精化的垄断地位发起挑战,能力与产量快速增加,生产能力约为3.8万t/a,2002年产量超过3万t。

亚洲地区亚洲地区是世界塑料生产与消费增长最快的地区,年均增长率高达两位数,自然抗氧剂生产发展与需求也快速增加。

生产厂家主要集中在中国、韩国、中国台湾与日本。

中国台湾的妙春公司建有7000t/a装置,加上其他小厂,生产能力约为1万t/a;中国大陆生产能力约为3.7万t/a;韩国生产能力约为1万t/a;日本生产能力约为7000t/a;亚洲地区生产能力约为6.7万t/a,2002年产量约4.3万t左右。

其他地区北美、西欧和亚洲地区是全球抗氧剂主要生产和消费地区2002年,北美、西欧、日本三地区消费抗氧化剂约为12.3万t,其中主抗氧剂约占55%,辅助抗氧剂45%。

主抗氧剂中受阻酚类为主,尤其以抗氧剂1010、1076等高效型产品为重点,值得注意的是含氮杂环多酚类高熔点抗氧化剂品种消费量呈现快速增长势头。

辅助型抗氧剂以亚磷酸酯、硫代酯类为主。