合成氨生产煤气化原理

- 格式:pptx

- 大小:1.60 MB

- 文档页数:42

煤制取合成氨的主要步骤

煤制取合成氨的主要步骤包括以下几个步骤:

1. 煤气化:将煤炭在高温和高压条件下与氧气或蒸汽反应,产生合成气(一种由一氧化碳和氢气组成的气体)。

煤气化可以通过煤气化炉或气化反应器进行。

2. 气体净化:通过一系列的步骤,将合成气中的杂质如硫化物、颗粒物和其他有害物质去除,以保证后续的反应过程能够进行。

3. 催化转化:将合成气中的一氧化碳和氢气转化为氨气。

这一步骤通常采用催化剂(如铁、钴等)来加速反应速率。

催化转化可以通过低温催化、高温催化或选择性催化等不同的过程进行。

4. 分离和纯化:将氨气从反应产物中分离出来,并通过一系列的分离和纯化步骤去除其中的杂质,以得到高纯度的合成氨。

这些步骤通常需要使用大量的能源和参与多个反应过程,所以煤制取合成氨是一个能量消耗较高的过程。

nh3在炼厂的工作原理

氨气(NH3)在炼厂的工作原理是基于其化学特性和应用目标。

以下是NH3在炼厂中的工作原理的描述:

1. 氨气的产生:炼厂通过将天然气、石油或煤等原料中的氮气(N2)与氢气(H2)在高温和高压条件下进行催化反应,生

成氨气。

2. 反应催化剂:在氨气合成反应中,常使用铁-钴和钼-锌等催

化剂。

这些催化剂能够促进氮气与氢气之间的反应,提高产量和反应速度。

3. 产氨反应:氮气与氢气在催化剂的作用下发生氨合成反应,生成氨气。

该反应通常在高温(约450-550摄氏度)和高压

(约100-250大气压)下进行。

4. 反应物比例:为了提高氨气产量,通常需要优化氮气与氢气的反应物比例。

通常使用数学模型和实验数据进行优化,以酝酿最佳的气体比例。

5. 分离纯化:反应后的产物中包含氨气、未反应的氢气和杂质物质。

为了将氨气纯化,炼厂使用一系列的分离和纯化步骤,如压缩和冷却来除去未反应的氢气以及吸收和脱附等过程来去除杂质。

6. 应用:纯化的氨气可用于制造化肥、溶剂、制冷剂等应用。

在炼厂中,制造氨气是为了应对农业和工业领域对氮素的需求,

并为可持续发展提供支持。

总结:NH3在炼厂中的工作原理是通过氮气和氢气在催化剂的作用下发生反应,生成氨气。

随后,氨气经过分离和纯化,用于制造化肥、溶剂等各种应用。

合成氨的发展历程及煤合成氨原理一、合成氨的历程1.怎样固氮——问题浮出水面氨(Amonia),分子式NH3,1754 年由英国化学家普里斯特利(J.Joseph Priestley)加热氯化铵和石灰石时发现。

1784 年,法国化学家贝托雷(C.L.Berthollet)确定了氨是由氮和氢组成的。

从那以后很长一段时间,氨的主要来源是氮化物,而氮化物的主要来源是自然界中的硝石矿产。

19 世纪以来,人类步入了现代化的历程。

随着农业的发展,氮肥的需求量在不断提高;同时随着工业的突飞猛进,炸药的需求量也在迅速增长。

1809 年,在智利发现了一个很大的硝酸钠矿产地;但是面对人类不断膨胀的需求,自然界的生物和矿产资源毕竟有限。

然而全世界无论何处,大气的五分之四都是氮,如果有人能学会大规模地、廉价地把单质的氮转化为化合物的形式,那么,氮是取之不尽、用之不竭的。

因此将空气中丰富的氮固定下来并转化为可被利用的形式,成为一项受到众多科学家注目和关切的重大课题,而合成氨,作为固氮的一种重要形式,也变成了19 至20 世纪化学家们所面临的突出问题之一。

2.历经磨难,终成正果——从实验室到工业生产在合成氨研究屡屡受挫的情况下,德国物理化学家F·哈伯(Fritz Haber)知难而进,对合成氨进行了全面系统的研究和实验,决心攻克这一令人生畏的难题。

1912 年在德国奥堡(Oppau)建成世界上第一座日产30t合成氨的装置,1913 年9 月9 日开始运转,氨产量很快达到了设计能力。

一百多年来无数科学家们合成氨的设想,终于得以实现。

合成氨历经磨难,终于从实验室走向了工业化,它成了工业上实现高压催化反应的一座里程碑。

由于哈伯和博施的突出贡献,他们分别获得1918、1931 年度诺贝尔化学奖金。

3.艰难的探索N2+3H2=2NH3氨的合成反应式:N2+3H2=2NH3合成氨的化学原理,写出来,不过这样一个方程式;但就是这样一个简单的化学方程式,从实验室研究到最终成功、实现工业生产,却经历了约150 年的艰难探索。

合成氨的发展历程及煤合成氨原理一、合成氨的历程1.怎样固氮——问题浮出水面氨(Amonia),分子式NH3,1754 年由英国化学家普里斯特利(J.Joseph Priestley)加热氯化铵和石灰石时发现。

1784 年,法国化学家贝托雷(C.L.Berthollet)确定了氨是由氮和氢组成的。

从那以后很长一段时间,氨的主要来源是氮化物,而氮化物的主要来源是自然界中的硝石矿产。

19 世纪以来,人类步入了现代化的历程。

随着农业的发展,氮肥的需求量在不断提高;同时随着工业的突飞猛进,炸药的需求量也在迅速增长。

1809 年,在智利发现了一个很大的硝酸钠矿产地;但是面对人类不断膨胀的需求,自然界的生物和矿产资源毕竟有限。

然而全世界无论何处,大气的五分之四都是氮,如果有人能学会大规模地、廉价地把单质的氮转化为化合物的形式,那么,氮是取之不尽、用之不竭的。

因此将空气中丰富的氮固定下来并转化为可被利用的形式,成为一项受到众多科学家注目和关切的重大课题,而合成氨,作为固氮的一种重要形式,也变成了19 至20 世纪化学家们所面临的突出问题之一。

2.历经磨难,终成正果——从实验室到工业生产在合成氨研究屡屡受挫的情况下,德国物理化学家F·哈伯(Fritz Haber)知难而进,对合成氨进行了全面系统的研究和实验,决心攻克这一令人生畏的难题。

1912 年在德国奥堡(Oppau)建成世界上第一座日产30t合成氨的装置,1913 年9 月9 日开始运转,氨产量很快达到了设计能力。

一百多年来无数科学家们合成氨的设想,终于得以实现。

合成氨历经磨难,终于从实验室走向了工业化,它成了工业上实现高压催化反应的一座里程碑。

由于哈伯和博施的突出贡献,他们分别获得1918、1931 年度诺贝尔化学奖金。

3.艰难的探索N2+3H2=2NH3氨的合成反应式:N2+3H2=2NH3合成氨的化学原理,写出来,不过这样一个方程式;但就是这样一个简单的化学方程式,从实验室研究到最终成功、实现工业生产,却经历了约150 年的艰难探索。

合成氨工艺原理合成氨不论采用什么原料和生产方法,大体上包括三个工艺过程:(1)原料气的制造;(2)原料气的净化(包括脱硫、变换脱除CO,碳化、脱碳脱除CO2,精炼脱除微量的CO、CO2、H2S、O2等);(3)氨的合成和为了满足气体净化及合成各工序工艺条件提供能量补偿的压缩工序.生产出氨以后再根据需要加工成碳铵、尿素、硝铵等。

其详细原理如下(以煤为原料):一、造气工段合成氨生产所用的半水煤气,要求气体中(CO+H2)与N2的比例为3:1左右.因此生产上采用间歇地送入空气和蒸汽进行气化,将所得的水煤气配入部分吹风气制成半水煤气。

即以石灰碳化煤球、无烟块煤为原料,在高温下交替与空气和过热蒸汽进行气化反应(C+O点燃CO2+Q 、2C+O点燃2CO+Q 、2CO+ O点燃2CO2+Q2H2O(气)+C△CO+2H2-Q制得半水煤气,半水煤气经过除尘,余热回收,水洗降温制得合格的半水煤气,供后工段使用.二、脱硫工段从造气工段的半水煤气中,除氢气和氮气外,还含有27%左右CO、9%左右的CO2以及少量的硫化物,这些硫化物对合成氨生产是有害的.它会腐蚀设备、管道,会引起催化剂中毒,会损坏铜液成份。

因此,必须除去少量硫化物,其原理:用稀氨水(10-15tt)与硫化氢反应(NH3+H2S=NH4HS)将H2S脱除至0.07g/m3(标)以下,使半水煤气净化,以满足合成氨生产工艺要求.三、变换工段将脱S后的半水煤气(含CO25%-28%)由压缩工段加压后经增温、加热,在一定的温度和压力下,在变换炉内借助催化剂的催化作用,使半水煤气中CO与H2O(气)进行化学反应,转变为CO2和H2(CO+H2O(气)催化剂高温CO2+H2+Q),制得合格的变换气,以满足后工段的工艺要求。

其次,系统中设有饱和热水塔、甲交、一水加、二水加、冷却塔等换热设备,以便合理利用反应热和充分回收余热,降低能耗,同时降低变换气温度。

四、碳化与脱碳工段1、碳化将变换气中26%左右的CO2用浓氨水与其反应(CO2+ H2O+ NH3=NH4HCO3)生成碳酸氢铵副产品,同时制得合格的原料气.2、脱碳工段用MEDA脱碳溶液将变换气中26%左右的CO2除去,制成合格的原料气,供后工段使用。

合成氨发展的三个典型特点:1. 生产规模大型化2. 能量的合理利用。

用过程余热自产蒸汽推动蒸汽机供动力,基本不用电能3. 高度自动化Chp2. 原料气的制取2.1 固体燃料气化法氢气的主要来源有:气态烃类转化、固体燃料气化和重质烃类转化。

煤气化技术装置的分类:(1)固定床气化(2)流化床气化(3)气流床气化固定床气化:UGI炉,鲁奇(Lurgi)炉和液态排渣的鲁奇炉流化床气化:Winkler气化炉;Lurgi循环流化床气化炉;U-Gas灰团聚流化床气化炉气流床气化:常压气流床粉煤气化即Koppers-Totzek(柯柏斯-托切克,简称K-T)炉;水煤浆加压气化,即Texaco(德士古)炉和Destec(现E-Gas)炉;粉煤加压气化,即SCGP(Shell 煤气化工艺)。

固定床间歇制气:采用间歇法造气时,空气和蒸汽交替通入煤气发生炉。

通入空气的过程称为吹风,制得的煤气叫空气煤气;通入水蒸气的过程称为制气,制得的煤气叫水煤气;空气煤气与水煤气的混合物称为半水煤气。

间歇式制半水煤气流程:a.空气吹风b.上吹制气c.下吹制气d.二次上吹e.空气吹净德士古气化装置包括煤浆制备、气化、灰水处理。

煤浆气化采用德士古水煤浆加压气化的激冷流程。

气化工段关键设备气化炉(参见p56图1-2-39)气化炉分上下两部分,上部为燃烧室,燃烧室内安装三层耐火砖用来防止炉壁烧坏;下部为激冷室。

从燃烧室出来的工艺气通过下降管进入激冷室,激冷室上部有激冷环,下部下降管浸入水中,工艺气在水中冷激。

气化炉是德士古装置核心设备。

碳洗塔的作用是洗涤从气化炉来的粗煤气,除去粗煤气中的含杂的灰分以及可容水的反应副产物,保证干净、含灰分少的粗煤气送到下一工段进行使用。

碳洗塔下部主要作用是洗涤,碳洗塔合成气入口管线伸入水下,粗煤气进入碳洗塔水下后,经过塔内灰水的洗涤再进入上部;碳洗塔上部有塔盘,采用筛板结构,用来对合成气进行可溶性气体以及灰分进行吸收。

煤气化工艺meiqihua gongyi coal gasification process字体[大][中][小]煤在一定温度和压力条件下,通过加入气化剂(气化介质)被转化为煤气的过程。

其反应过程是以煤为原料,以载氧的气体(包括空气、氧气、水蒸气、CO2等)为气化介质,通过煤的热解反应、燃烧反应和气化反应,生成由CO、H2、CH4、CO2、N2、H2O和C m H n 等主要成分组成的煤气,通常煤气中还含有H2S、COS、CS2、NH3、HCN、卤化物和粉尘等杂质。

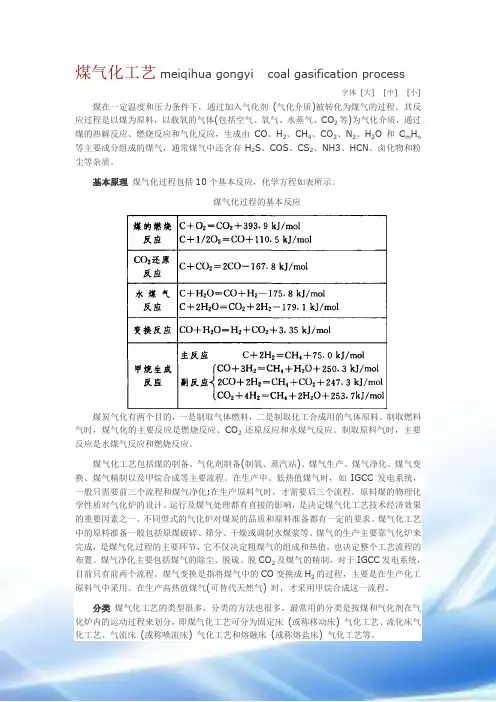

基本原理煤气化过程包括10个基本反应,化学方程如表所示。

煤气化过程的基本反应煤炭气化有两个目的,一是制取气体燃料,二是制取化工合成用的气体原料。

制取燃料气时,煤气化的主要反应是燃烧反应、CO2还原反应和水煤气反应。

制取原料气时,主要反应是水煤气反应和燃烧反应。

煤气化工艺包括煤的制备、气化剂制备(制氧、蒸汽站)、煤气生产、煤气净化、煤气变换、煤气精制以及甲烷合成等主要流程。

在生产中、低热值煤气时,如IGCC发电系统,一般只需要前三个流程和煤气净化;在生产原料气时,才需要后三个流程。

原料煤的物理化学性质对气化炉的设计、运行及煤气处理都有直接的影响,是决定煤气化工艺技术经济效果的重要因素之一。

不同型式的气化炉对煤炭的品质和原料准备都有一定的要求。

煤气化工艺中的原料准备一般包括原煤破碎、筛分、干燥或调制水煤浆等。

煤气的生产主要靠气化炉来完成,是煤气化过程的主要环节,它不仅决定粗煤气的组成和热值,也决定整个工艺流程的布置。

煤气净化主要包括煤气的除尘、脱硫、脱CO2及煤气的精制,对于IGCC发电系统,目前只有前两个流程。

煤气变换是指将煤气中的CO变换成H2的过程,主要是在生产化工原料气中采用。

在生产高热值煤气(可替代天然气) 时,才采用甲烷合成这一流程。

分类煤气化工艺的类型很多,分类的方法也很多。

最常用的分类是按煤和气化剂在气化炉内的运动过程来划分,即煤气化工艺可分为固定床(或称移动床) 气化工艺、流化床气化工艺、气流床(或称喷流床) 气化工艺和熔融床(或称熔盐床) 气化工艺等。

合成氨的生产方法及原理

嘿,你知道合成氨是咋回事不?这可是个超级重要的化工过程呢!合成氨的生产方法主要是哈伯法。

先把氮气和氢气按一定比例混合,然后在高温高压和催化剂的作用下,让它们发生反应生成氨。

这就好比一场激烈的化学反应大战,氮气和氢气就是勇敢的战士,催化剂就是神奇的魔法棒,让它们快速结合在一起。

生产步骤呢,首先要制备纯净的氮气和氢气。

氮气可以从空气中分离得到,氢气可以通过水煤气反应或者其他方法制取。

然后把它们压缩到合适的压力,送入合成塔。

在合成塔里,催化剂发挥着关键作用,加速反应的进行。

这一步可得小心操作,要是出了岔子,那可就麻烦啦!比如压力控制不好,或者催化剂失效,那可就糟糕透了。

合成氨的过程安全性和稳定性那是相当重要啊!毕竟这涉及到高温高压的环境,稍有不慎就可能引发危险。

所以工厂里都有严格的安全措施,各种监测设备时刻盯着反应过程。

这就像给化学反应加上了一把安全锁,让它稳稳地进行。

那合成氨有啥用呢?应用场景可多啦!农业上,氨可以用来生产化肥,让庄稼长得壮壮的。

没有合成氨,咱们的粮食产量能有这么高吗?工业上,氨还可以用来制造其他化学品。

这就像一个万能的小助手,在各个领域都

能发挥大作用。

实际案例也不少呢!比如某个化肥厂,通过合成氨生产出了高质量的化肥,农民们用了这些化肥,庄稼丰收了,那叫一个高兴啊!这效果,简直杠杠的。

合成氨就是这么厉害,它为我们的生活带来了巨大的改变。

它就像一个默默奉献的英雄,虽然不那么起眼,但却不可或缺。

所以啊,咱们得重视合成氨的生产,让它更好地为我们服务。

KBR的煤制合成氨新工艺简介煤制合成氨是一种重要的工业化学反响过程,它通过利用煤作为原料,制造合成氨,用于生产化肥和其他化学品。

近年来,KBR公司开发了一种新的煤制合成氨工艺,该工艺具有更高的效率和更低的环境影响,成为行业内的关注焦点。

工艺原理KBR的煤制合成氨新工艺主要基于以下原理:1.煤气化:煤作为主要原料,在高温和高压条件下进行气化反响,生成一氧化碳和氢气。

这一步骤是整个工艺的关键步骤,对产率和产品质量影响显著。

2.合成氨产生:利用一氧化碳和氢气通过低温高压催化反响生成合成氨。

这一步骤需要高效的催化剂和适宜的反响条件,以获得高产率和高纯度的合成氨。

工艺优势KBR的煤制合成氨新工艺相比传统工艺具有以下优势:1.高效能源利用:新工艺能够最大程度地利用煤的能量,减少能源的浪费,提高能源利用效率。

2.低碳排放:通过优化催化剂和反响条件,新工艺能够显著减少二氧化碳等温室气体的排放,减少对全球气候的影响。

3.产品质量稳定:新工艺通过优化反响条件和催化剂选择,能够获得稳定的合成氨产品,提高化肥制造过程的可控性和产品质量。

4.生产本钱降低:新工艺简化了反响步骤和操作流程,减少了设备投资和运营本钱,提高了生产效益。

工艺应用KBR的煤制合成氨新工艺已经成功应用于多个工业化肥生产厂家,取得了良好的效果和经济效益。

该工艺广泛应用于制造化肥和其他化学品的生产过程中。

结论KBR的煤制合成氨新工艺是一种高效能源利用、低碳排放的工艺,可使化肥生产过程更加可持续和环保。

该工艺的应用加速了煤制合成氨领域的创新开展,推动了煤化工产业的进步。

相信随着技术的不断创新和工艺的优化,煤制合成氨工艺将在未来得到更广泛的应用和推广。

参考文献1.Yan, S., Li, W., Li, D., & Zhao, Z. (2024). A review on ammoniasynthesis catalysts for industry application. Chemical Engineering Journal, 310, 53-59.2.Joensen, F., Yates, I. C., & Rostrup-Nielsen, J. R. (2024). Industrial ammonia synthesis catalysts. In Handbook of heterogeneous catalysis (pp. 1919-1977). Wiley-VCH Verlag GmbH & Co. KGaA.3.Wu, Y. C., Ji, S. J., & Hu, S. H. (2024). The latest development for commercial KBR ammonia converter on energy-saving and emission reduction. China Nitrogen Fertilizer, 38(5), 24-27.。

重油合成氨的工艺流程

重油合成氨是一种重要的化工反应过程,其工艺流程一般分为煤气化、气体净化、氮气制备、合成氨和氨的处理几个步骤。

以下是详细的工艺流程:

1. 煤气化:煤气化是将煤作为原料,通过高温和压力下进行气化的过程,产生合成气体。

煤在气化炉中与气化剂(通常是氧气和蒸汽)反应,生成一氧化碳(CO)、氢气(H2)以及少量的甲烷(CH4)等气体。

2. 气体净化:产生的合成气中存在着一些杂质,如硫化物、氯化物和灰分等,需要进行净化处理。

净化过程包括除尘、除硫、除氯等操作,以保证气体组分的纯度和净化。

3. 氮气制备:合成氨过程中需要使用氮气。

一般采用空分设备进行氮气的制备。

空分设备利用空气中氧气与氮气的不同黏性,通过压缩、冷却、分离等步骤,将氮气从空气中分离出来。

4. 合成氨:合成氨的反应通常采用哈伯–玻希斯过程。

该过程的主要反应是氮气与氢气在高压、高温和催化剂的作用下,通过一系列反应生成合成氨。

该反应需要一定的压力(通常为100-300 atm)和温度(通常为300-500)条件下进行。

5. 氨的处理:合成氨生成后需要进行处理,包括冷却、压缩、洗涤和干燥等操作。

冷却是将高温的合成氨冷却至常温,压缩是为了提高氨气的密度和浓度。

洗

涤则是通过对氨气进行溶剂洗涤,去除其中的杂质,以提高氨气的纯度。

干燥是为了去除氨气中的水分,以保证产品的质量。

以上是重油合成氨的工艺流程。

需要注意的是,重油合成氨是一项复杂的工艺,流程中还需要考虑反应条件、催化剂的选择、设备的设计等方面的因素,以保证反应的效率和产品的质量。

第一章设计基础资料一、装置能力1、总体说明本装置为HT-L粉煤气化炉气化装置,包括1500、1600、1700、1800单元:其中1500单元为磨煤及干燥装置,1600单元为煤加压及进煤装置,1700单元为气化及合成气洗涤装置,1800单元为渣及灰水处理装置。

1500单元设置三套磨煤机系统,正常运行二开一备,1600单元为粉煤输送,1700单元设置二台气化炉及合成气洗涤塔系统,1800单元为二级闪蒸及灰水处理。

2、装置能力本装置日消耗原料煤约1600吨,制备成5~90μm粒度的粉煤,在4.0MPa下气化为粗煤气,经洗涤,最终97417Nm3/h的煤气(干)送变换工段二、原料煤、氧气规格及化学品规格1、设计煤种原料煤规格煤质分析报告如下表所示,其中工业分析值和灰熔点元素分析值为推测值:2、氧气温度:34℃压力:5.0MPaG(在气化界区) 纯度:≥99.8%Ar:≤0.2%3、化学品(1)阳离子絮凝剂型号 BC-644或相当类型阳离子状态固体粉状(2)分散剂型号 WL-626或相当状态液态PH 2.0~3.0比重 1.15±0.05固含量≥30%三、公用工程条件1、高压锅炉给水悬浮物:≤5 mg/L 总硬度:≤2.0 μmol/L pH值(25℃)≥8.8~9.3 含油量:≤0.3 mg/L 含氧量:≤7 μg/L 含铁量:≤30 μg/L 含铜量:≤5 μg/L 含联氨:≤10~50 μg/L 二氧化硅:≤5 μg/L2、循环冷却水供水温度 34℃压力0.30Mpa(G),泵出口压力0.48Mpa(G)回水温度 42℃压力 0.20Mpa(G)污垢热阻 3.44×10-4m2.k/wPH值 7~8腐蚀余度 <0.125mm(碳钢)<0.005mm(不锈钢)3、脱盐水硬度≈0μmol/l电导率(25℃)≤0.3μS/cmSiO2 ≤20ppb温度 30~40℃4、蒸汽(1)9.8Mpa(G)高压蒸汽温度 535℃压力 8.83 MPa(G)(2)5.29Mpa(G) 次高压蒸汽温度 465℃压力 4.8 MPa(G)(3)2.5Mpa(G) 饱和蒸汽(4)1.27Mpa(G) 饱和蒸汽(5)0.5Mpa(G) 低压蒸汽5、仪表空气(含工厂空气,并由空分装置提供)温度≤40℃压力0.7Mpag(1)露点-40℃含油量<10mg/m3含尘量≤1mg/m3 (含尘粒径≤3微米)四、工厂空气温度40℃压力0.7MPa(G)含尘≤3μm含油≤10ppm(wt)五、高压氮气温度>40℃压力8.1MPaG纯度≥99.99%O2≤10ppm六、低压氮气温度40℃压力0.7MPaG纯度≥99.99%O2≤10ppm七、高压二氧化碳温度80℃压力8.12MPaG组成CO2≥98.5%八、电电源(1) 10kV供电电压 35kV/10kV (±10%)频率50Hz(±1%)相数三相三线,中性点不接地(2) 380V供电电压380/220V(±5%)频率50Hz(±1%)相数三相四线,中性点接地(3) 事故供电电压380/220(±5%)频率50Hz(±3%)相数三相九、燃料气开车燃料气来自煤化工一公司的半水煤气或合成甲烷气。

合成氨工艺简介煤气化法是我国合成氨的主要制气方法,也是未来更替天然气和石油资源所必将采用的制气方法。

即利用无烟煤、蒸汽和空气在碳发生炉内生产合成氨所需要的气体,俗称半水煤气。

在已制得的半水煤气中,除了含有按合成工艺所需要的氮气和氢气外,还含有许多杂质和有害气体。

由于这些杂质和有害气体很容易使合成触媒中毒而降低触媒效能。

为保护触媒,延长其使用寿命,保证合成氨生产的正常进行,半水煤气中的杂质和有害气体必须在合成之前得以及时清除,这就需要对混合气体进行净化处理,并且要求连续性作业,以达到化学反应稳定进行,从而构成了合成氨工艺流程错综复杂和连续性强的生产特点。

一合成氨的生产方法简介氨的合成,必须制备合成氨的氢、氮原料气。

氮可取之于空气或将空气液化分离而制得,氮气或使空气通过燃料层汽化将产生CO或CO2转化为原料气。

氢气一般常用含有烃类的各种燃料制取,亦通过焦碳,无烟煤,重油等为原料与水作用的方法制取。

由于我国煤储量丰富,所以以煤为原料制氨在我国工业生产中广泛使用。

合成氨的过程一般可分为四个步骤:1.造气:即制备出含有氮一定比例的原料气。

2.净化:任何制气方法所得的粗原料气,除含有氢和氮外,还含有硫化氢、有机硫、一氧化碳、二氧化碳和少量氧,这些物质对氨合成催化剂均有害,需进行脱除,直至百万分之几的数量级为止。

在间歇式煤气炉制气流程中,脱硫置于变换之前,以保护变换催化剂的活性。

3.精炼:原料气的最终精炼包括清除微量一氧化碳、二氧化碳、氧、甲烷和过量氮,以确保氨合成催化剂活性和氨合成过程的经济运行。

4.合成:将合格的氢氮混合气体压缩到高压,在催化剂作用下合成氨气。

二合成氨反应的基本原理1. 造气:合成氨的原料——氢氮可以用下列两种方法取得(1)以焦碳与空气、水蒸气作用(2)将空气分离制取氮,由焦炉气分离制氢采用煤焦固定床间歇式汽化法。

反应方程如下:C+H2O=CO +H2 (1)CO+O2=CO2 (2)2.脱硫:无论以固体煤作原料还是以天然气、石油为原料制备氢氮原料气都含有一定成分的硫元素,无机硫主要含有硫化氢;有机硫主要含有二硫化碳、硫化氧碳等等。