座椅检验规范最新

- 格式:doc

- 大小:613.20 KB

- 文档页数:26

汽车座椅sbr检测原理全文共四篇示例,供读者参考第一篇示例:汽车座椅是车辆中非常重要的组成部分,它直接影响到乘坐者的舒适性和安全性。

在汽车座椅的设计和生产过程中,必须进行一系列的测试和检测,以确保其符合相关的标准和法规。

SBR检测是非常重要的一项检测工作,下面我们将详细介绍汽车座椅SBR检测的原理和方法。

SBR(Seat Backrest Rigidity)即座椅靠背刚度检测,是汽车座椅的一个重要检测指标。

通过SBR检测,可以评估汽车座椅的靠背在受到外部压力时的变形情况,从而判断其结构是否牢固,能否提供良好的支撑和保护。

SBR检测通过对座椅靠背施加一定的力量或者压力,然后测量靠背的变形情况,以确定其刚度和稳定性。

SBR检测主要包括两个方面的内容:一是静态SBR检测,即在静止状态下对座椅靠背进行压力测试;二是动态SBR检测,即在动态条件下对座椅靠背进行压力测试。

这两个方面的检测相辅相成,可以全面评估汽车座椅的靠背质量和性能。

在进行SBR检测时,首先需要准备一个专用的测试设备,这个设备通常包括一个压力传感器、一个控制系统和一台电动机。

测试人员将座椅安装在测试设备上,然后根据要求设定相应的测试参数,如施加的压力大小、施加压力的时间和频率等。

接下来,测试系统将自动施加压力,并记录靠背的变形情况和压力数据。

根据测试结果进行数据分析和评估,确定座椅靠背的刚度和稳定性是否合格。

在SBR检测中,需要注意以下几点:一是测试设备和工具必须经过认证并具有可靠性和精准度,确保测试结果的准确性和可信度;二是测试人员必须接受专业的培训和指导,熟悉测试方法和操作流程,保证测试过程的规范和顺利进行;三是测试环境必须符合相关的标准和要求,确保测试结果的可比性和可靠性。

汽车座椅SBR检测是汽车制造中非常重要的一项工作,它可以有效评估座椅靠背的质量和性能,确保座椅在使用过程中能够提供良好的支撑和保护。

通过严格的SBR检测,可以提高汽车座椅的安全性和舒适性,为乘坐者提供更好的乘车体验。

汽车面料技术标准1 范围规定了汽车内饰人造革材料的分类、要求、试验方法、检验规则、标志、包装、运输与贮存。

本部分适用于汽车座椅套、座/靠垫、头枕、扶手、装饰性衬板、里衬等装饰用的各类聚氯乙烯、聚氨酯、聚酰胺、聚烯烃人造革的成品、半成品及原料等。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 4689.20 皮革涂层粘着牢度测定方法GB/T 4694 皮革成品的包装、标志、运输和保管GB/T 8948 聚氯乙烯人造革GB/T 19941 皮革和毛皮化学试验甲醛含量的测定GB/T 19942 皮革和毛皮化学试验禁用偶氮染料的测定GB/T 20400 皮革和毛皮有害物质限量QB/T 2537 皮革色牢度试验往复式摩擦色牢度QB/T 2710 皮革物理和机械试验抗张强度和伸长率的测定QB/T 2711 皮革物理和机械试验撕裂力的测定:双边撕裂QB/T 2714 皮革物理和机械试验耐折牢度的测定QB/T 2724 皮革化学试验 pH 值的测定QB/T 2725 皮革气味的测定QB/T 2726 皮革物理和机械试验耐磨性能的测定QB/T 2727 皮革色牢度试验耐光色牢度:氙弧QB/T 2729 皮革物理和机械试验水平燃烧性能的测定QB/T 2779 鞋面用聚氯乙烯人造革3 分类产品按布基编织方法分类,见表 1。

4 要求4.1 外观质量外观质量应符合表2要求。

4.2 理化性能理化性能应符合表 3 的规定。

5 试验方法5.1 外观质量5.1.1 一般采用灯光检验,用 40W 青光或白光日光灯两支,上面加灯罩,灯罩与检验中心垂直距离为 80cm±5cm,或在 D65光源下。

5.1.2 如在室内利用自然光,光源射入方向为北向左(或右)上角,不能使阳光直射产品。

5.1.3 检验时,应将产品平摊在检验台上,台面铺一层白布,检验人员视线应正视平摊产品的表面,目视距离为 35cm 以上。

QC/T 740-2005 乘用车座椅总成2007-06-26 18:32:29 作者:来源:互联网文字大小:【大】【中】【小】简介:QC/T 740-2005(2005-11-28发布,2006-06-01实施)前言本标准的技术内容是在综合分析同类产品的国际标准和国外先进标准的基础上,并根据我国实际情况而制订的。

本标准的附录A ...QC/T 740-2005(2005-11-28发布,2006-06-01实施)前言本标准的技术内容是在综合分析同类产品的国际标准和国外先进标准的基础上,并根据我国实际情况而制订的。

本标准的附录A为规范性附录。

本标准由全国汽车标准化技术委员会提出并归口。

本标准起草单位:上海延锋江森座椅有限公司。

本标准主要起草人:毛咏春。

QC/T 740-2005乘用车座椅总成Seat assembly of passenger car1 范围本标准规定了乘用车座椅总成的技术要求、试验方法、检验规则及标志、包装、运输和储存。

本标准适用于M1类车辆的前排座椅总成。

本标准不适用于折叠式的附加座椅、侧向座椅。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 8410 汽车内饰材料的燃烧特性GB ll550 汽车座椅头枕性能要求和试验方法GB 11552—1999 轿车内部凸出物GB/T 11563—1995 汽车H点确定程序GB l4167 汽车安全带安装固定点GB l5083 汽车座椅系统强度要求及试验方法QC/T 55—1993 汽车座椅动态舒适性试验方法SAE J826--2002 H点测量仪和设计模型步骤和规范SAE Jl351—1993 绝缘材料的气味试验SAE Jl756—1994 汽车内饰材料确定成雾特性的试验3 术语和定义下列术语和定义适用于本标准。

汽车座椅用线束布置卡位装置1 范围本文件规定了汽车座椅用线束布置卡位装置的结构、要求、试验方法、检验规则、标志、包装、运输和贮存。

本文件适用于汽车座椅用线束布置卡位装置(以下简称卡位装置)的制造和检验。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191 包装储运图示标志GB/T 2423.5 环境试验第2部分:试验方法试验Ea和导则:冲击GB/T 2423.10 环境试验第2部分:试验方法试验Fc:振动(正弦)GB/T 2828.1—2012 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T 6543 运输包装用单瓦楞纸箱和双瓦楞纸箱GB/T 6461-2002 金属基体上金属和其它无机覆盖层经腐蚀试验后的试样和试件的评级GB/T 10125 人造气氛腐蚀试验盐雾试验GB/T 30512 汽车禁用物质要求QC/T 941 汽车材料中汞的检测方法QC/T 942 汽车材料中六价铬的检测方法QC/T 943 汽车材料中铅、镉的检测方法QC/T 944 汽车材料中多溴联苯(PBBs)和多溴二苯醚(PBDEs)的检测方法3 术语和定义本文件没有需要界定的术语和定义。

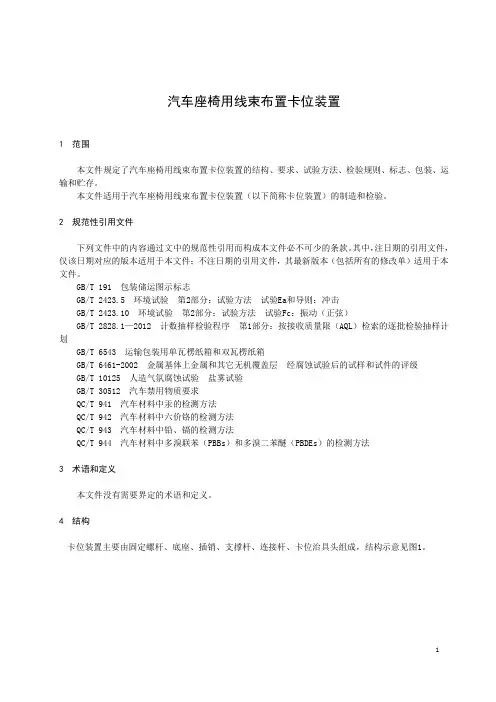

4 结构卡位装置主要由固定螺杆、底座、插销、支撑杆、连接杆、卡位治具头组成,结构示意见图1。

1—固定螺杆;2—底座;3—插销;4—支撑杆;5—连接杆;6—卡位治具头图1 卡位装置结构示意图5 要求外观5.1.1 表面应无裂纹、变形、毛刺等缺陷。

5.1.2 涂镀层颜色应均匀一致,表面平整光滑,无气泡、流挂、脱落、橘皮、漏涂等缺陷。

尺寸及偏差尺寸应符合图样要求,允许偏差为±2%。

使用性能可活动部件应灵活。

耐振动性试验后,应无机械损坏、变形和紧固部位松动现象,卡位治具头不应损坏。

整车入库(终检)检验规范.doc整车入库(终检)检验规范一、目的为确保整车入库前的质量满足标准要求,特制定本终检检验规范。

二、适用范围本规范适用于所有整车入库前的终检工作。

三、术语和定义整车终检:指在整车入库前对车辆进行的最后一次全面质量检验。

合格品:指经过终检,各项指标均符合标准的车辆。

不合格品:指在终检中发现问题,需要返工或修复的车辆。

四、检验流程4.1 检验准备确认检验人员资质。

准备检验工具和设备。

检查检验区域环境。

4.2 外观检查检查车身漆面是否有划痕、凹陷、色差等缺陷。

检查车窗、车灯等外观件是否完好无损。

4.3 内饰检查检查座椅、仪表盘、方向盘等内饰件是否完好。

检查内饰材料是否有异味或异常。

4.4 功能检查检查发动机、变速箱等动力系统是否正常工作。

检查刹车、转向、灯光等安全系统是否正常。

4.5 电子设备检查检查导航、音响、空调等电子设备是否正常工作。

检查车辆诊断系统是否有故障代码。

4.6 性能测试进行加速、制动、操控等性能测试。

检查排放是否符合环保标准。

4.7 路试在指定路线上进行路试,检查车辆行驶稳定性。

记录路试中发现的任何问题。

4.8 清洁与整理清洗车辆,确保车辆外观清洁。

整理车辆内部,确保车辆内部整洁。

4.9 检验记录记录检验过程中发现的所有问题。

记录检验结果,包括合格或不合格。

4.10 问题处理对于不合格车辆,制定返工或修复计划。

跟踪问题处理进度,确保问题得到解决。

五、检验标准5.1 外观标准漆面无划痕、凹陷、色差等缺陷。

外观件完好无损,无破损或变形。

5.2 内饰标准内饰件完好,无破损或变形。

内饰材料无异味或异常。

5.3 功能标准动力系统正常工作,无异常噪音或振动。

安全系统正常工作,无故障。

5.4 电子设备标准电子设备正常工作,无故障。

车辆诊断系统无故障代码。

5.5 性能标准加速、制动、操控等性能符合标准。

排放符合环保标准。

六、检验人员6.1 人员资质检验人员需具备相应的专业知识和技能。

一、目的为确保座椅包覆工作的高效、安全和质量,特制定本操作规程标准。

本规程适用于所有需要进行座椅包覆的工作岗位。

二、适用范围本规程适用于公司所有座椅包覆项目,包括但不限于办公室座椅、家用座椅、汽车座椅等。

三、职责1. 项目负责人:负责整个座椅包覆项目的组织、协调和监督。

2. 施工人员:负责座椅包覆的具体操作,包括测量、裁剪、安装等。

3. 质检人员:负责对座椅包覆质量进行检验,确保符合标准。

四、操作流程1. 准备工作- 确认座椅型号和尺寸,准备相应的座椅包覆材料。

- 清洁座椅表面,确保无灰尘、油污等杂质。

- 准备必要的工具,如剪刀、直尺、卷尺、粘合剂等。

2. 测量与裁剪- 使用卷尺精确测量座椅的各个部位尺寸。

- 根据测量数据,在包覆材料上绘制裁剪线,确保尺寸准确。

- 使用剪刀沿裁剪线裁剪包覆材料。

3. 粘合- 在座椅表面和包覆材料上均匀涂抹粘合剂。

- 将包覆材料粘贴到座椅表面,确保贴合紧密。

- 用手轻轻按压包覆材料,使其与座椅表面充分粘合。

- 检查包覆材料是否有皱褶、气泡等,如有则进行修整。

- 使用剪刀或修边器修整多余的包覆材料,确保边缘整齐。

5. 固定- 使用专用的固定带或扣件将包覆材料固定在座椅上。

- 确保固定牢固,无松动现象。

6. 质检- 质检人员对座椅包覆进行质量检查,包括尺寸、粘合、修整、固定等方面。

- 如有不合格项,及时进行整改。

五、注意事项1. 操作过程中,施工人员需穿戴防护用品,如手套、口罩等。

2. 使用粘合剂时,注意通风,避免吸入有害气体。

3. 裁剪材料时,注意安全,避免割伤。

4. 包覆材料粘贴时,确保表面平整,避免气泡和皱褶。

5. 整个操作过程中,保持工作区域整洁,避免杂物影响操作。

六、记录与反馈1. 项目负责人需对每个座椅包覆项目进行详细记录,包括材料使用、操作时间、质检结果等。

2. 如有质量问题,及时反馈给项目负责人,并采取措施进行整改。

七、附则本规程自发布之日起实施,如有未尽事宜,由项目负责人负责解释和修订。

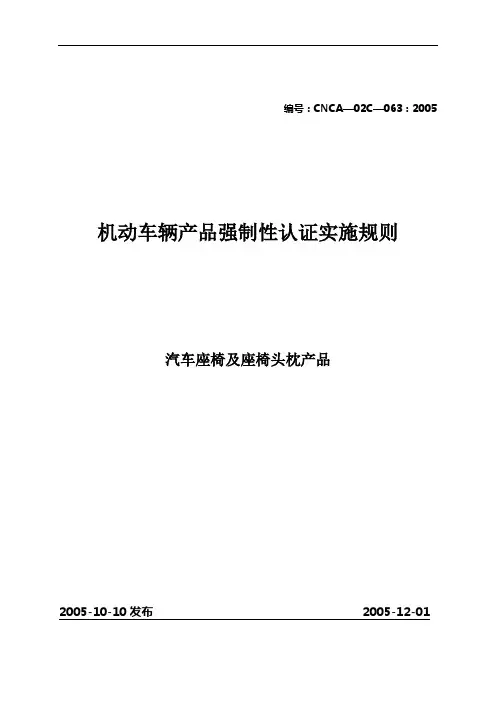

编号:CNCA—02C—063:2005 机动车辆产品强制性认证实施规则汽车座椅及座椅头枕产品2005-10-10发布 2005-12-01实施国家认证认可监督管理委员会发布目录1.适用范围2.认证模式3. 认证的基本环节4. 认证实施的基本要求4.1 认证的委托和受理4.2型式试验4.3初始工厂审查4.4认证结果评价与批准4.5 获证后监督5. 认证证书5.1认证证书的有效性5.2认证证书的变更5.3认证证书的暂停、注销和撤消6. 强制性产品认证标志的使用6.1准许使用的标志样式6.2变形认证标志的使用6.3加施方式6.4加施位置7. 收费附件1 认证委托时需提交的文件资料附件2 检测项目和检测依据附件3 强制性认证工厂质量保证能力要求1. 适用范围本规则适用于M、N类汽车的座椅产品(但不适用于折叠式座椅、侧向座椅、后向座椅和M2、M3类客车中A级、I级客车使用的座椅)及M1类车辆的前排外侧座椅头枕产品。

2. 认证模式型式试验+初始工厂审查+获证后监督3. 认证的基本环节3.1认证的委托和受理3.2型式试验3.3初始工厂审查3.4认证结果评价与批准3.5获证后监督(抽样)4. 认证实施的基本要求4.1认证的委托和受理4.1.1认证的单元划分同一生产厂生产的且在以下主要方面无差异的汽车座椅及座椅头枕产品视为同一单元:1)座椅总成的结构及形状,允许座椅护面的材料及颜色不同;2)座椅软垫和骨架总成的位移调节、锁止装置等零部件的结构、材料及尺寸;3)座椅软垫的结构和材料;4)座椅总成固定装置的结构;5)头枕骨架和泡沫的结构、尺寸及材料,允许头枕护面的材料和颜色不同;6)头枕连接件的结构和材料。

4.1.2认证委托时需提交的文件资料见附件1。

4.2 型式试验4.2.1型式试验的送样4.2.1.1型式试验送样的原则认证单元中只有一个型号的,送本型号的样品。

以多于一个型号的产品为同一认证单元委托认证时,应由认证机构从中选取具有代表性的一个型号,其他型号需要时作差异试验。

客运车辆新国标标准

新国标标准涵盖了客运车辆的各项技术条件,包括车辆的结构设计、安全设施、动力性能、制动系统、轮胎、灯光信号、座椅安全、车身外廓尺寸等方面。

在新标准中,对车辆的安全性能和环保要求进行了更加严格的规定,以确保乘客和道路安全。

此外,新国标标准也对车辆的质量监督、检验和技术评价等方面做出了详细规定,以保证车辆制造和使用的质量和安全性能。

同时,新国标标准还对车辆的管理和维护提出了更加具体的要求,以提高车辆的整体运行质量和安全水平。

总的来说,客运车辆新国标标准的发布,对于规范和提升客运车辆的安全性能、质量和环保水平具有重要意义。

这将促进客运车辆制造和使用的标准化和规范化,提升整个行业的发展水平和服务质量,保障乘客和道路交通的安全。

座椅软包工艺规范要求1. 引言座椅软包是指用于汽车、办公家具、公共交通工具等座椅上的软质材料包覆。

它直接影响着座椅的舒适度、美观度和使用寿命,因此软包的制作工艺必须符合一定的规范要求。

本文档旨在对座椅软包的工艺规范要求进行详细说明,以确保软包的质量和可靠性。

2. 材料要求座椅软包的材料应符合相关的国家标准和行业标准。

常用的软包材料包括皮革、织物、人造革和海绵等。

以下是材料要求的详细说明:•皮革:–应选用质地均匀、颜色一致的优质皮革;–皮革的厚度应符合设计要求,且不应存在明显的疤痕、污渍或裂纹;–皮革应经过适当的处理,使其具有防水、防污和耐磨损的性能。

•织物:–应选用颜色、花纹和纺织工艺符合设计要求的织物;–织物的牢度应符合相关标准,以确保染色牢固度和耐久性;–织物应具有防水、防污和耐磨损的性能。

•人造革:–应选用纹理清晰、手感柔软的人造革;–人造革的表面应平整、无破损、无明显的色差或污渍;–人造革应经过适当的处理,使其具有防水、防污和耐磨损的性能。

•海绵:–应采用密度适宜、柔软舒适的海绵材料;–海绵应具有良好的回弹性,以保证座椅的舒适性;–海绵应符合相关的国家标准和行业标准。

3. 制作工艺要求座椅软包的制作工艺应符合以下要求:•剪裁:–座椅软包应根据设计要求进行精确的剪裁;–剪裁时应确保材料边缘的整齐,不得有毛边、刮伤或破损。

•缝合:–座椅软包的缝合线应整齐、平直、牢固;–缝合线的颜色应与材料相协调,不得有明显的色差;–缝合线上不得有松散的线头,所有线头应嵌入到缝线中。

•贴合:–座椅软包的贴合度应符合设计要求,不得有起皱、翘边或松动的现象;–座椅软包与座椅框架之间应有合适的填充物,以保持软包的形状和稳定性。

•表面处理:–座椅软包表面应经过适当的处理,以提高其防水、防污和耐磨损的性能;–表面处理应均匀、无色差、无划痕或破损。

4. 检验要求座椅软包制作完成后,应进行严格的检验,以确保产品的质量和可靠性。

ICS 03.080CADA A 12团体标准T/CADA XXXXX—XXXX 乘用车鉴定评估技术规范Passenger car appraisal and evaluation of technical specifications(征求意见稿)2020- XX - XX发布2020- XX - XX实施中国汽车流通协会发布1目次1范围 (6)2规范性引用文件 (6)3术语和定义 (7)3.1机动车 (7)3.2乘用车 (7)3.3在用车 (7)3.4二手车 (7)3.5事故车 (7)3.6泡水车 (8)3.7火烧车 (8)3.8乘用车鉴定评估 (8)3.9乘用车技术鉴定 (8)3.10乘用车价值评估 (8)3.11机动车鉴定评估机构 (9)3.12机动车鉴定评估师 (9)3.13鉴定基准日 (9)3.14评估基准日 (9)3.15委托基准日 (9)4机动车鉴定评估机构条件和要求 (10)4.1资质 (10)4.2场所 (10)24.3设施设备 (10)4.4人员 (10)5乘用车鉴定评估程序 (11)5.1乘用车鉴定评估作业流程 (11)5.2签订委托书 (12)5.3查验、登记车辆信息 (12)5.4可交易车辆判别 (12)5.5判定事故车、泡水车、火烧车 (13)5.6车辆技术状况鉴定及相关要求 (18)5.7车损等级 (28)5.8拍摄车辆照片 (30)5.9评估车辆价值 (30)5.10撰写及出具鉴定评估报告 (32)5.11归档工作底稿 (32)6机动车鉴定评估机构经营管理 (32)附录A (乘用车鉴定评估作业表) (33)附录B(乘用车技术状况表) (42)附录C (乘用车鉴定评估委托书) (44)附录D(乘用车鉴定评估报告) (46)参考文献 (49)3前言本标准的全部技术内容为推荐性。

本文件是首次发布的T/CADA XXXX《乘用车鉴定评估技术规范》。

本文件按照GB/T 1.1—2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

gjb 257-2002

GJB 257-2002,即《飞机弹射座椅通用规范》,是我国军用飞机弹射座椅的国家标准。

该标准规定了飞机弹射座椅的术语和定义、分类、要求、试验方法、检验规则、标志、包装、运输和贮存等方面的内容,是飞机弹射座椅设计和生产的重要依据。

该标准的目的在于提高飞机弹射座椅的安全性、可靠性和舒适性,保障飞行员的生命安全。

在分类方面,GJB 257-2002按照飞机弹射座椅的不同类型和应用场景进行了详细的划分,包括但不限于单人座椅、双人座椅、战斗机座椅、轰炸机座椅等。

在要求方面,GJB 257-2002对飞机弹射座椅的材料、结构、性能等方面提出了具体的要求。

例如,座椅的材料必须符合国家军用标准,结构必须牢固可靠,性能必须稳定可靠等。

在试验方法方面,GJB 257-2002规定了飞机弹射座椅的各项性能试验方法,包括强度试验、振动试验、温度试验等。

这些试验方法能够全面检测飞机弹射座椅的性能和质量,确保其符合国家军用标准。

在检验规则方面,GJB 257-2002规定了飞机弹射座椅的检验规则和检验周期,以确保生产出的座椅符合要求。

检验规则包括型式检验和出厂检验,检验周期根据不同类型和用途的座椅而定。

总的来说,GJB 257-2002是我国军用飞机弹射座椅设计和生产的重要标准,对于

提高我国军用飞机弹射座椅的安全性、可靠性和舒适性具有重要意义。

【干货】汽车座椅设计规范智享导读GEAR SHARE•获取《本文pdf+相关干货资料合集》,进入公众号,回复关键词“原文”获取下载路径。

•免费资料包下载:【干货合集】内外饰篇丨工艺流程—正文—一、应用范围本文介绍了座椅设计应满足的性能要求和应完成的校核内容适用于M1,N1类汽车座椅的设计开发,其它类型车辆可以参考此文。

二、座椅相关的标准本文中座椅适用的国标、行业标准如下:GB 15083 《汽车座椅、座椅固定装置及头枕强度要求和试验方法》GB 11550 《汽车座椅头枕的性能要求和试验方法》GB l4167 《汽车安全带安装固定点》GB 8410 《汽车内饰材料燃烧特性》GB 11552 《汽车内部凸出物》GB11551 《乘用车正面碰撞的乘员保护》GB/T 5453 《织物透气性试验方法》FZ/T 72001 《涤纶针织面料》GB/T 10802 《软质聚氨酯泡沫塑料》GB/T 10607 《软质泡沫聚合材料硬度的测试方法(压陷法)》GB/T 6670 《软质泡沫塑料回弹性能的测定》GB/T 6669 《软质泡沫聚合材料压缩永久变形的测定》GB/T 6344 《软质聚氨酯拉伸强度和断裂伸长率的测定》GB/T 6343 《泡沫塑料和橡胶外观(体积)密度的测定》JB/T 5943 《工程机械焊接件通用技术条件》QC/T 625 《汽车用涂镀层和化学处理层》QC/T484 《汽车油漆涂层》三、座椅总体布置、设计1座椅基本结构手动型电动型2座椅总布置输入条件整车销售区域及性能要求,确定应满足的法规条款;座椅配置及性能要求,确定座椅结构;整车总布置图、造型CAS面、座椅周边环境数据3座椅法规校核座椅在结构设计中的法规校核主要是内部凸出物和头枕两方面的内容。

1)内部凸出物区域一、包含在该区域内的结构圆角需要大于2.5mm内部凸出物校核主要满足GB11552和ECE R21相关要求,具体如下:a、对于不带头枕的独立式座椅,该区域是指位于距座椅中心线的座椅中心面100m的左右两个纵向垂直面间,且过靠背顶点沿基准线向下100处垂直于基准线的平面以上的靠背的后面的区域;b、对于不带头枕的长条座椅座椅,该区域是指位于距由制造厂提供的每个外侧座椅纵向中心面100mm的左右两个纵向垂直面间且且过靠背顶点沿基准线向下100处垂直于基准线的平面以上的靠背的后面的区域;c、对于带有头枕的座椅或长条座椅,该区域是指位于距座椅纵向中心面70mm的左右两个纵向垂直面间且过R点沿基准线向上635mm处垂直于基准线的平面以上的区域,试验时,对可调节头枕,一般将头枕在可调节范围内调节到最不利的位置。

QC/T 740-2005(2005-11-28发布,2006-06-01实施)前言本标准的技术内容是在综合分析同类产品的国际标准和国外先进标准的基础上,并根据我国实际情况而制订的。

本标准的附录A为规范性附录。

本标准由全国汽车标准化技术委员会提出并归口。

本标准起草单位:上海延锋江森座椅有限公司。

本标准主要起草人:毛咏春。

QC/T 740-2005乘用车座椅总成Seat assembly of passenger car1 范围本标准规定了乘用车座椅总成的技术要求、试验方法、检验规则及标志、包装、运输和储存。

本标准适用于M1类车辆的前排座椅总成。

本标准不适用于折叠式的附加座椅、侧向座椅。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 8410 汽车内饰材料的燃烧特性GB ll550 汽车座椅头枕性能要求和试验方法GB 11552—1999 轿车内部凸出物GB/T 11563—1995 汽车 H点确定程序GB l4167 汽车安全带安装固定点GB l5083 汽车座椅系统强度要求及试验方法QC/T 55—1993 汽车座椅动态舒适性试验方法SAE J826--2002 H点测量仪和设计模型步骤和规范SAE Jl351—1993 绝缘材料的气味试验SAE Jl756—1994 汽车内饰材料确定成雾特性的试验3 术语和定义下列术语和定义适用于本标准。

3.1座椅总成 seat assembly零部件装配完整的座椅。

3.2前排座椅总成front seat assembly汽车内最前排的座椅总成,也分为驾驶座总成和副驾驶座总成。

3.3前座垫总成 front seat cushion assembly在前排座椅总成中用于支持乘员坐骨和大腿的那一部分,可以通过联接方式与前靠背装配在一起。

汽车座椅设计规范一、范围本标准按国家标准、行业标准及生产经验规定的汽车座椅设计规范;本标准适用于骐铃牌各系车型座椅的设计。

二、目的规范座椅设计要求。

三、定义座椅 seat供一个成年乘员乘坐且有完整装饰并与车辆结构为一体或分体的乘坐设施。

它包括单独的座椅或长条座椅的一个座位。

固定装置 anchorage将座椅总成固定到车辆结构上的装置。

包括车身上受影响的部件。

调节装置 adjustment system能将座椅或其部件的位置调整到适应乘员乘坐姿态的装置。

该装置应有如下功能:纵向位移 longitudinal displacement垂直位移 vertical displacement角位移 angular displacement锁止装置 locking system使座椅及部件保持在使用位置的装置。

头枕 head restraint用于限制成年乘员头部相对于其躯干后移,以减轻在发生碰撞事故时颈椎可能受到的损伤程度的装置。

“R”点“R”pointGB11551——2003中附录C定义的乘坐基准点。

基准线 reference lineGB11551——2003中附录C附件1图中所示的通过三维人体模型的线。

三、技术要求应包括产品的具体性能指标、技术要求、质量目标,专项试验、整机/整车试验以及国内外公司的匹配要求等内容。

舒适性1)座椅泡沫造型应符合人机工程学的要求,并给出A面的分析报告。

2)人体乘坐时,最大布置人体与骨架(硬物)间距≥30mm。

3)选用高回弹的优质冷发泡沫,性能指标见附表要求。

4)选用优质复合面料,面料与泡沫采用火焰复合方式,提高面料的舒适度和环保性。

5) 前排座椅的舒适性设计参考应当满足人机工程相关法规和行业标准(根据设计可作相应调整);6)座椅各零部件的外露部分不得有易于伤人的尖角锐边,各部结构不得存在可能造成的挤压、剪钳伤人部分。

7)工作座椅的结构材料和装饰材料应耐用、阻燃、无毒。

文件发布/更改记录 文件编号 文件名称 座椅类检验规范管理办法 发布/更改情况 发布/更改时间 发布/更改内容简述

第一版首次发布 2017-8-17 对座椅类的技术要求及试验方法,标志、包装、运输和贮存制定检验规范管理办法,适用于公司高压电缆的检验。 第一版第一次修订 第一版第二次修订 **** 第一次换版 第二版第一次修订 ***

第一版第二次修订 修订内容比较说明 条款 修订前内容 修订后内容 ** **** **** 珠海银隆新能源股份有限公司 质控中心筛选检验部管理标准 QG/YL 0*0*.0*-0*

质量检验管理标准 汽车座椅检验规范管理办法

2017-06-27发布 2017-07-27实施 珠海银隆新能源股份有限公司质控中心筛选检验部 发布 目录 前言……………………………………………… 1 范围………………………………… 2 规范性引用文件…………………… 3 术语和定义………………………… 4 要求………………………………… 5 试验方法………………………… 附录A(规范性附录) 头枕宽度和高度的确定…………………………………… 附录B(规范性附录) 试验时测量与作图的详细说明…………………………… 附录C(规范性附录) 座椅吸能性试验程序………………………… 附录D(规范性附录) 座椅固定装置、调节装置、锁止装置以及移位折叠装置强度动态试验方法……

附录E(规范性附录)头枕间隙尺寸“a”的确定………………… 附录F(规范性附录) 行李位移乘客防护装置的试验方法…………… 附录G(资料性附录)本标准章条编号与ECE R17章条编号对照… 前 言 本标准隶属《质量检验管理标准》系列 本标准主要内容及范围:本标准适用乘客座椅、司机座椅、外协外购件物料入厂检验,细化外协外购件座椅要求。 本标准主要起草人:欧婵萍、班世川;审核人:维刚 ;批准人: 。 本标准由质控中心提出,质控中心起草(修订)并负责解释。 本标准由珠海银隆新能源股份有限公司企管部归口管理。 1 范围 本标准规定了汽车座椅、座椅固定装置及头枕的术语和定义、要求与试验方法。 本标准适用于GB/T 15089—2001中M1类、N类汽车的座椅及其固定装置(不论座椅是否有头枕)以及M1类车防止行李移动伤害乘客的隔离装置。 本标准也适用于GB l3057—2003未涉及的其他M2类、M3类汽车座椅。 本标准不适用于折叠式座椅、侧向座椅、后向座椅 。 2、规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励使用本标准的单位研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB 11550 汽车座椅头枕性能要求和试验方法(GB 11550—1995,eqv EEC 78/932) GB 11551—2003 乘用车正面碰撞的乘员保护 GB 13057—2003 客车座椅及其车辆固定件的强度 GB 14167 汽车安全带安装固定点 GB/T 15089—2001 机动车辆及挂车分类(eqv ECE R.E.3修订本1) ISO 6487:1980 碰撞试验测量技术:检测仪器

3、定义 车辆型式 vehicle type 是指在下列主要方面没有差异的车辆。 3.1.1 座椅的结构、形状、尺寸、材料以及质量,允许座椅蒙皮和颜色不同;允许质量差在批准座椅型式的座椅质量的5%范围内; 3.1.2 座椅、座椅靠背及其组成部件的调节装置、位移装置及锁止装置的型式和尺寸; 3.1.3 座椅固定装置的型式和尺寸; 3.1.4 头枕的尺寸、构架、材料和衬垫,允许其蒙皮和颜色不同; 3.1.5 头枕附件的型式和尺寸,若头枕为分体式头枕还包括头枕连接部件的特性。 3.2 座椅 seat 供一个成年乘员乘坐且有完整装饰并与车辆结构为一体或分体的乘坐设施。它包括单独的座椅或长条座椅的一个座位。 3.3 长条座椅 bench seat 供一个以上成年乘员乘坐且有完整装饰的乘坐设施。 3.4 固定装置 anchorage 将座椅总成固定到车辆结构上的装置。包括车身上受影响的部件。 3.5 调节装置 adjustment system 能将座椅或其部件的位置调整到适应乘员乘坐姿态的装置。该装置应有如下功能: 纵向位移 longitudinal displacement 垂直位移 vertical displacement 角位移 angular displacement 3.6 座椅移位折叠装置 seat replacement folding system 为便于乘员的出入,使座椅或其一部分旋转或/和移动的装置。座椅或其一部分旋转或/和移动中无固定中间位置。 3.7 锁止装置 locking system 使座椅及部件保持在使用位置的装置。 3.8 横向平面 transverse plane 正交于车辆纵向中心面的铅垂平面。 3.9 纵向平面 longitudinal plane 平行于车辆纵向中心面的平面。 3.10 头枕 head restraint 用于限制成年乘员头部相对于其躯干后移,以减轻在发生碰撞事故时颈椎可能受到的损伤程度的装置。 3.10.1 整体式头枕 integrated head restraint 由靠背上部形成的头枕。若满足3.10.2和3.10.3定义的头枕仅能用工具将其从座椅或车身结构上拆下来,或利用将座椅外罩全部或部分拆下来的方法才能将其拆下来,则亦为整体式头枕。 3.10.2 可拆式头枕 detachable head restraint 采用插入或固定的方式与座椅靠背相连且可以与座椅分开的头枕。 3.10.3 分体式头枕 separate head restraint 采用插入或固定的方式与车身结构相连且完全与座椅分开的头枕。 3.11 “R”点 ‘R’point GB 11551—2003中附录C定义的乘坐基准点。 3.12

基准线 reference line GB 11551—2003中附录C附件1图C.1中所示的通过三维人体模型的线。 3.13 隔离装置 partitioning system 除座椅靠背外,其他用于保护乘客不因行李移动而受到伤害的部件或装置。尤其是指在座椅靠背上方非竖直或折叠网式钢丝组成的隔离装置。若座椅头枕上装有这些部件或装置,则应将座椅头枕看成是隔离系统的一部分。

4 要求 4.1 适用于M1类一般技术要求 4.1.1 每个调节装置和座椅移位装置都要求有自动锁紧位置。除了发生碰撞时对乘客产生危险的装置以外,扶手或其他用于提高乘坐舒适性的装置不要求有锁紧装置。 4.1.2 对3.6定义的装置,其解锁装置应位于座椅外侧接近车门处。即使对位于该座椅背后的乘员,也应易于接近。 4.1.3 对于5.8.1.1定义的区域1内的座椅后部,应通过本标准附录C规定的座椅靠背的吸能性试验。 4.1.3.1 按本标准附录C规定的方法进行试验,头型反弹加速度超过80 g的持续作用时间不超过3 ms,应认为满足要求。同时,试验过程中或试验后不允许有危险的边棱出现。 4.1.3.2 4.1.3规定不适用最后排座椅或背对背安装的座椅。 4.1.4 座椅背面部件的表面不允许有任何可能会增加乘员伤害的凸起或尖棱。如果按5.1规定的条件进行试验时,座椅背面的曲率半径应不小于下列规定: 区域l内为2.5 mm; 区域2内为5.0 mm; 区域3内为3.2 mm; 区域的定义见5.8。 4.1.4.1 本规定不适用于: 4.1.4.1.1 表面凸起部分的突出高度小于3.2 mm,且突出高度不超过突出部分宽度一半的区域; 4.1.4.1.2 最后排座椅和背对背安装的座椅; 4.1.4.1.3 位于通过该排座椅最低R点的水平平面以下的座椅靠背部分(如果每排座椅高低不同,则从后排座椅起,该水平面应通过前排座椅的“R”点,在垂直方向或高或低形成一个台阶); 4.1.4.1.4 诸如“柔性金属网”部件。 4.1.4.2 位于5.8.1.2规定的区域2内的表面,若满足本标准附录C规定的靠背吸能性试验,则允许其曲率半径小于5 mm,但不应小于2.5 mm。且表面应加衬垫以避免座椅与乘客头部直接接触。 4.1.4.3 位于上述区域内的部件,若表面材料邵尔(A)硬度低于50,则上述除对附录C规定的靠背吸能性试验要求之外的所有要求只适用于刚性部件。 4.1.5 在按5.2和5.3规定进行的试验过程中或试验后,座椅骨架、座椅固定装置、调节装置、移位折叠装置或其锁止装置均不应失效。允许产生在碰撞过程中不会增加伤害程度的永久变形(包括断裂)且能承受规定载荷。 4.1.6 在进行5.3和附录F中F.2.1规定的试验过程中,锁紧装置不得松脱。 4.1.7 试验后,用于或有助于乘员通过的移位折叠装置应处于工作状态,且至少保证能解锁一次,并按需要使座椅或座椅的一部分移动。 对于其他座椅移位折叠装置、调节装置和锁止装置,允许产生变形、断裂,但不允许失效,并保持在原位置。对于带有头枕的座椅,在按5.4.3.6试验过程中或试验后,如座椅或座椅靠背不出现断裂,则座椅靠背及其锁止装置满足5.2规定。否则,应进行5.2规定的试验,以检查座椅靠背及其锁止装置的强度是否满足该规定要求。 对于座位个数多于头枕个数的座椅(长条座椅),也应进行5.2规定的试验。 4.2 M2、M3和N类汽车座椅的一般技术要求 4.2.1 座椅及长条座椅必须牢固地固定在汽车上。 4.2.2 可移动的座椅和长条座椅在其使用位置都应能自动锁紧。 4.2.3 可调式座椅靠背在调节范围内任意位置都应能锁止。 4.2.4 所有可前翻的座椅或可折叠的座椅靠背,在其使用过程中都应能自动锁止。 4.3 头枕的安装 4.3.1 M1类型汽车的头枕应安装在前排外侧座位上。装在用于其他类车辆和其他座位位置的头枕,其座椅也可以按照本标准进行检验。 4.3.2 M2类(总质量3500 kg以下)和N1类车辆的前排外侧座位应安装符合GB 11550的头枕。 4.4 装备或可以装备头枕座椅的特殊规定 4.4.1 头枕在任何使用位置上,都不应有任何可能对乘员造成伤害的凸起或尖棱。 4.4.2 位于5.8.1.1定义的区域1内的头枕,其前、后表面应满足下列吸能要求。 4.4.2.1 如果按照本标准附录C规定的方法进行试验,头型的减速度大于80 g的持续时间不应超过3 ms,并且试验过程中或试验后,不应有危险的边棱出现。 4.4.3 位于5.8.1.2定义的区域2内的头枕,其前、后表面都应装有衬垫,以防乘员头部与骨架部分直接接触,并且满足适用于区域2内座椅后部的4.1.4的规定。 4.4.4 上述4.4.2和4.4.3规定不适用于最后排座椅头枕的后表面部分。 4.4.5 头枕在座椅或车身构件上的固定方式应保证头枕在试验过程中,由于头型的作用压力,其衬垫内或头枕与靠背连接处,不得出现刚性的可致伤害的凸起。 4.4.6 对于装有头枕的座椅,若其头枕满足本标准4.4.2规定,可视为满足4.1.3的规定。 4.5 头枕高度 4.5.1 头枕高度应按5.5的规定进行测量。 4.5.2 对于前排座椅其高度不应低于800 mm,对于其他各排座椅其高度不应低于750 mm。