特斯拉内部结构图

- 格式:doc

- 大小:1.78 MB

- 文档页数:9

栏目编辑:高中伟 ******************新能源汽车文/广东 蔡元兵一、感应电动机1.感应电动机介绍感应电动机又称“异步电动机”,即转子置于旋转磁场中,在旋转磁场的作用下,获得一个转动力矩,使转子转动的装置。

转子是可转动的导体,通常呈鼠笼状。

定子是电动机中不转动的部分,主要任务是产生一个旋转磁场。

旋转磁场并不是用机械方法来实现,而是以交流电通于数对电磁铁中,使其磁极性质循环改变,故相当于一个旋转的磁场。

这种电动机并不像直流电动机有电刷或集电环,依据所用交流电的种类有单相电动机和三相电动机之分。

2.感应电动机的工作原理当电动机三相定子绕组(空间相位相差120°)通入三相对称交流电后,将产生一个旋转磁场(一对磁极),当电流经过一个周期变化时,旋转磁场也沿着相同方向旋转一个周期(在空间旋转的角度为360°)。

该旋转磁场在定子和转子之间的气隙中以与电流变化同步的转速n旋转并切割转子绕组,从而在转子绕组中产生感应电流(转子绕组为闭合环路),根据电磁感应定律,载流的转子导体(因感应获得的电流)在定子旋转磁场作用下将产生电磁力,从而在电机转轴上形成电磁转矩,驱动电动机旋转,并且电机旋转方向与旋转磁场方向相同。

这就是性能优异的三相异步电动机的工作原理。

图1所示为感应电动机定子电流与二极旋转磁场一个周期(360°)内的对应关系示意图。

当电动机轴上带有机械负载时,便向外输出机械能。

由于三相异步电动机的转子与定子旋转磁场以相同的方向,不同的转速旋转,存在转速差,因此叫做异步电动机,又称为感应电动机。

汽车中的交流异步电机的转子常采用空心式结构,这种结构简单牢固,适于高速旋转,免维护,且成本较低。

三相异步电机矢量控制调速技术比较成熟,使得异步电机驱动系统具有明显的优势,因此被较早应用于电动大客车的驱动系统,技术相对成熟。

3.感应电动机的特点感应电动机的优点是价格低、体积不大,重量较轻;能较好地适应各种环境;外表坚固,结构紧凑;运行可靠,维护维修方便。

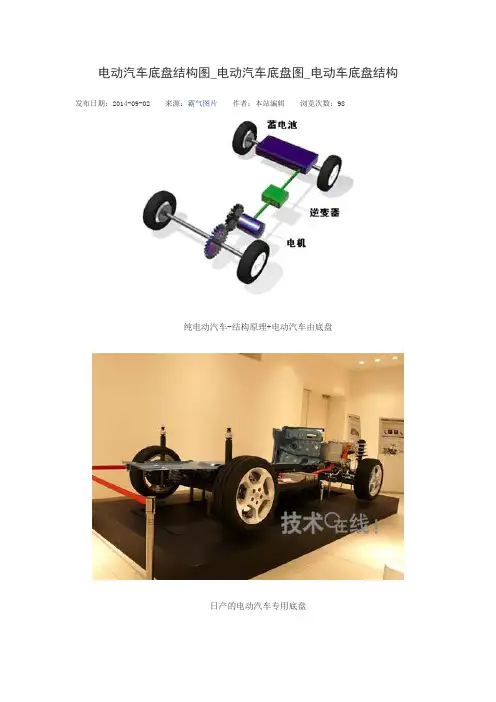

电动汽车底盘结构图_电动汽车底盘图_电动车底盘结构发布日期:2014-09-02 来源:霸气图片作者:本站编辑浏览次数:98

纯电动汽车-结构原理+电动汽车由底盘

日产的电动汽车专用底盘

普利斯通改进小轮胎内马达驱动系统(图)-太平洋

汽车学堂-底盘传动系统\u0026gt;混合动力汽车的工

汽车底盘构造和四大体系详解_汽车_腾讯网途锐混合动力底盘结构图

电动助力转向结构图

滚动测试之后 - 牛人工程师分享从零组装电动汽

引领低碳客车江淮底盘打造经济产品_电动车时

纯电动汽车结构图,汽车底盘结构图,汽车悬挂结

四大基础部件在纯电动汽车上的结构布局

电动车型,底盘是他们的子公司福莱纳底盘公司

电动汽车结构图相关图片展示_电动汽车结构图图

而特斯拉作为一款全电动的大型轿车只是在底盘

汽车传动系统实验台-汽车底盘系列-教育产品-产

宝马公开电动汽车

力帆620底盘布置总结构图

结构大调整机遇,提出用10年左右时间将电动汽车。

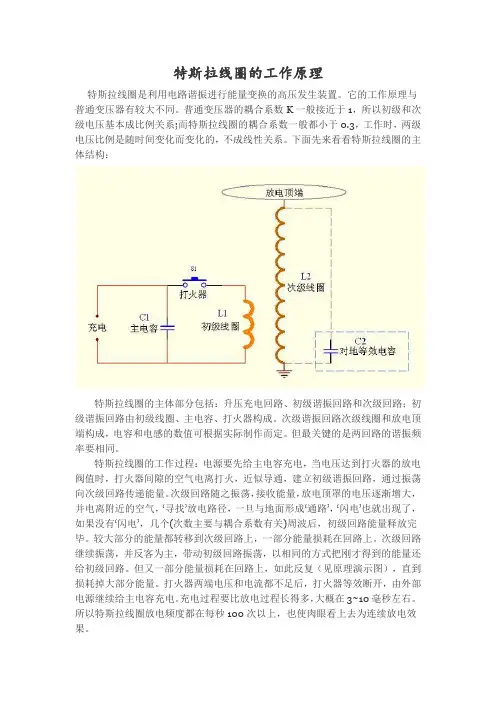

特斯拉线圈的工作原理特斯拉线圈是利用电路谐振进行能量变换的高压发生装置。

它的工作原理与普通变压器有较大不同。

普通变压器的耦合系数K一般接近于1,所以初级和次级电压基本成比例关系;而特斯拉线圈的耦合系数一般都小于0.3,工作时,两级电压比例是随时间变化而变化的,不成线性关系。

下面先来看看特斯拉线圈的主体结构:特斯拉线圈的主体部分包括:升压充电回路、初级谐振回路和次级回路;初级谐振回路由初级线圈、主电容、打火器构成。

次级谐振回路次级线圈和放电顶端构成,电容和电感的数值可根据实际制作而定。

但最关键的是两回路的谐振频率要相同。

特斯拉线圈的工作过程:电源要先给主电容充电,当电压达到打火器的放电阀值时,打火器间隙的空气电离打火,近似导通,建立初级谐振回路,通过振荡向次级回路传递能量。

次级回路随之振荡,接收能量,放电顶罩的电压逐渐增大,并电离附近的空气,‘寻找’放电路径,一旦与地面形成‘通路’,‘闪电’也就出现了,如果没有‘闪电’,几个(次数主要与耦合系数有关)周波后,初级回路能量释放完毕。

较大部分的能量都转移到次级回路上,一部分能量损耗在回路上。

次级回路继续振荡,并反客为主,带动初级回路振荡,以相同的方式把刚才得到的能量还给初级回路。

但又一部分能量损耗在回路上,如此反复(见原理演示图),直到损耗掉大部分能量。

打火器两端电压和电流都不足后,打火器等效断开,由外部电源继续给主电容充电。

充电过程要比放电过程长得多,大概在3~10毫秒左右。

所以特斯拉线圈放电频度都在每秒100次以上,也使肉眼看上去为连续放电效果。

原理演示图:上面这张形象地描述了特斯拉线圈工作时的能量传递过程,为了更进一步了解变化的快慢,下面从波形仿真角度来看看电压的变化过程:进一步放大比较:模拟以上波形的各项参数:L1=11uH, C1=230nF;L2=60mH, C2=42pF;主电容工作电压:V=10KV耦合系数:K=0.14;谐振频率:f=100KHz;实物参照图:。

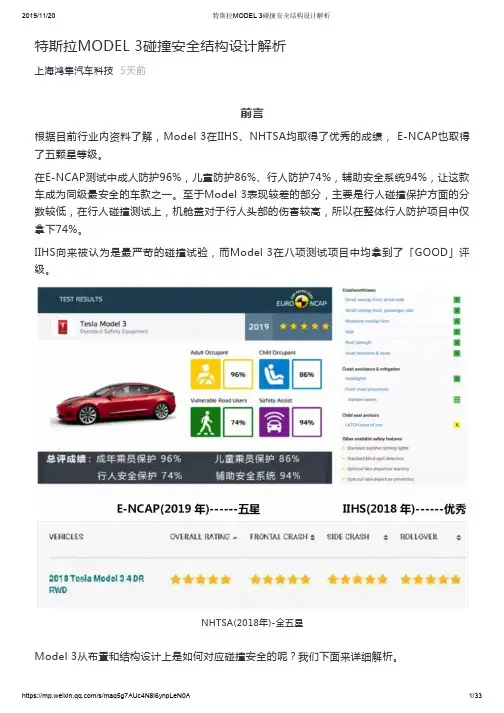

特斯拉MODEL 3碰撞安全结构设计解析前言根据目前行业内资料了解,Model 3在IIHS、NHTSA均取得了优秀的成绩, E-NCAP也取得了五颗星等级。

在E-NCAP测试中成人防护96%,儿童防护86%、行人防护74%,辅助安全系统94%,让这款车成为同级最安全的车款之一。

至于Model 3表现较差的部分,主要是行人碰撞保护方面的分数较低,在行人碰撞测试上,机舱盖对于行人头部的伤害较高,所以在整体行人防护项目中仅拿下74%。

IIHS向来被认为是最严苛的碰撞试验,而Model 3在八项测试项目中均拿到了「GOOD」评级。

NHTSA(2018年)-全五星Model 3从布置和结构设计上是如何对应碰撞安全的呢?我们下面来详细解析。

5天前上海鸿隼汽车科技1. 碰撞安全设计理念通过对Model 3的布置和结构进行研究,能够发现Model 3对应碰撞安全有多方面的设计考虑。

• 要能够满足全球主要检测机构的碰撞测试要求;• 电动汽车独特的高压部件保护及传统的乘员保护相结合;图1 Model 3对应碰撞法规示意图2.正面碰撞-传力路径Model 3在正碰过程中,机舱主要有三条传力路径:① 吸能盒+纵梁② 下横梁+副车架③ Shotgun图2 正面碰撞传力路径示意图图3 正面碰撞传力路径示意图• 路径①作为主要传力通道,有效传力至门槛边梁;• 路径②下横梁可以在高速碰撞过程中通过副车架有效传力至Crossmember;Model 3作为纯电动车区别于传统车型设计,传统车型中地板上的传力纵梁在EV化的过程中被取消,由电池包内两根纵梁进行了替代,保证了碰撞力的有效传递及电池安全。

• 路径③中Shotgun在X向与纵梁基本平齐,作为第三条传力路径避免了传力过程中的失效。

3.正面碰撞-机舱布置本次解析的Model 3车型为后置后驱,前机舱无动力总成,吸能空间充裕。

图4 Model 3与一般车型机舱吸能行程对比示意图Model 3设计特点在短前悬的状态下做到吸能空间最大化(如表5)。

新能源整车热管理(三):电池系统热管理动⼒电池作为新能源汽车的主要动⼒源,其对新能源汽车的重要性不⾔⽽喻。

在实际的车辆使⽤过程中,电池会的⾯临的使⽤⼯况复杂多变。

为了提⾼续航⾥程,车辆需要在⼀定的空间内布置尽可能多的电芯,因此车辆上电池包的空间⾮常有限。

电池在车辆运⾏过程中产⽣⼤量的热量且随着时间的累积在相对狭⼩的空间内内积聚。

由于电池包内电芯的密集堆放,也在⼀定程度上造成中间区域散热相对更困难,加剧了电芯间的温度不⼀致,其结果会降低电池的充放电效率,影响电池的功率;严重时还会导致热失控,影响系统的安全性和寿命。

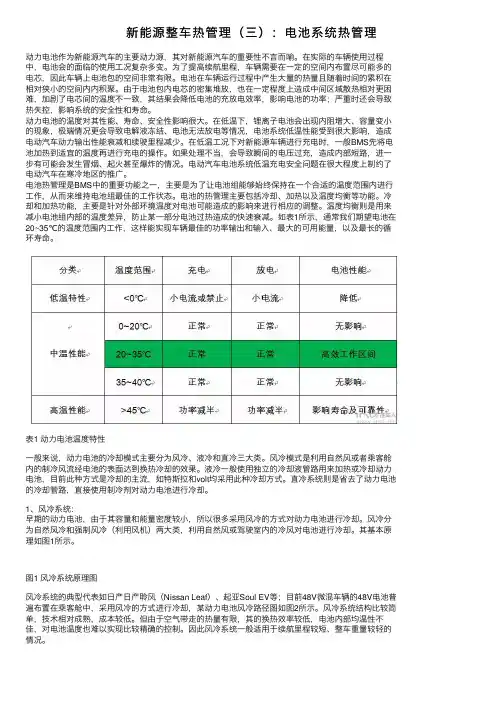

动⼒电池的温度对其性能、寿命、安全性影响很⼤。

在低温下,锂离⼦电池会出现内阻增⼤、容量变⼩的现象,极端情况更会导致电解液冻结、电池⽆法放电等情况,电池系统低温性能受到很⼤影响,造成电动汽车动⼒输出性能衰减和续驶⾥程减少。

在低温⼯况下对新能源车辆进⾏充电时,⼀般BMS先将电池加热到适宜的温度再进⾏充电的操作。

如果处理不当,会导致瞬间的电压过充,造成内部短路,进⼀步有可能会发⽣冒烟、起⽕甚⾄爆炸的情况。

电动汽车电池系统低温充电安全问题在很⼤程度上制约了电动汽车在寒冷地区的推⼴。

电池热管理是BMS中的重要功能之⼀,主要是为了让电池组能够始终保持在⼀个合适的温度范围内进⾏⼯作,从⽽来维持电池组最佳的⼯作状态。

电池的热管理主要包括冷却、加热以及温度均衡等功能。

冷却和加热功能,主要是针对外部环境温度对电池可能造成的影响来进⾏相应的调整。

温度均衡则是⽤来减⼩电池组内部的温度差异,防⽌某⼀部分电池过热造成的快速衰减。

如表1所⽰,通常我们期望电池在20~35℃的温度范围内⼯作,这样能实现车辆最佳的功率输出和输⼊、最⼤的可⽤能量,以及最长的循环寿命。

表1 动⼒电池温度特性⼀般来说,动⼒电池的冷却模式主要分为风冷、液冷和直冷三⼤类。

风冷模式是利⽤⾃然风或者乘客舱内的制冷风流经电池的表⾯达到换热冷却的效果。

液冷⼀般使⽤独⽴的冷却液管路⽤来加热或冷却动⼒电池,⽬前此种⽅式是冷却的主流,如特斯拉和volt均采⽤此种冷却⽅式。

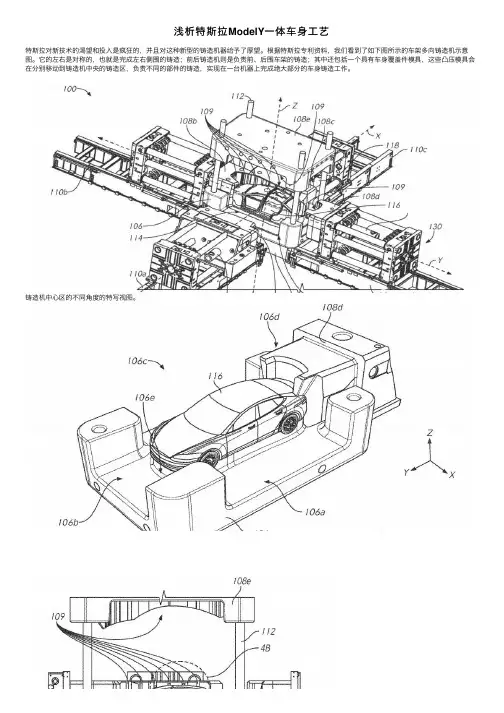

浅析特斯拉ModelY⼀体车⾝⼯艺特斯拉对新技术的渴望和投⼊是疯狂的,并且对这种新型的铸造机器给予了厚望。

根据特斯拉专利资料,我们看到了如下图所⽰的车架多向铸造机⽰意图。

它的左右是对称的,也就是完成左右侧围的铸造;前后铸造机则是负责前、后围车架的铸造;其中还包括⼀个具有车⾝覆盖件模具,这些凸压模具会在分别移动到铸造机中央的铸造区,负责不同的部件的铸造,实现在⼀台机器上完成绝⼤部分的车⾝铸造⼯作。

铸造机中⼼区的不同⾓度的特写视图。

当有了⼤型铸造机时,车⾝零部件将更为减少。

车⾝框架如果采⽤传统的冲压零件再拼焊成型的⽅法,如果需要70个零部件,并且需要各种机器⼈来进⾏焊接⼯作。

⽽通过这台巨⼤的铸造机可以直接整体成型,达到“70合1”的效果(特斯拉技术宣传)。

车⾝制造⼯艺转为铸件设计后,将⼤幅缩减组装机器⼈的设计和⽀出,这样⼀来,就可以更快地进⾏批量的⾃动化⽣产。

Model Y车⾝⼀体铸造⼯艺应⽤从⽼爷⼦发的视频以及⼯⼚的⽣产图看,Model Y并没有采⽤专利中所述的⼀体成型铸造⼯艺。

⽐如车⾝外侧围这部分,下图明显是传统的侧围外板,并不是多层钣⾦⼀次成型。

从⼯⼚⽣产线上的图⽚中同样也可看出来。

⼤家可以看看Model 3的侧围拆解图,蓝⾊的部分就属于侧围外板,Model Y应该和它类似。

但是,Model Y车⾝的轮拱内侧以及车⾝横梁的蜂窝状结构与凯迪拉克的CT6车⾝上蜂窝结构很相似,应该为铸造⼯艺。

凯迪拉克CT6车⾝上蜂窝结构的铸铝件由此能看到,说Model Y现在使⽤的是⼀体成型车架更准确。

它确实能⼀定程度降低地板部分的零件数量,⼜由于不是外覆盖件,并不会明显提⾼维修成本。

当然我们不能说这是在偷换概念,如上⽂所提到的,这确实是⼀项不错的技术,只不过没专利所展现的那么⽜X。

展望⼀下,车⾝⼀体铸造技术靠不靠谱车⾝⼀体铸造技术有很多优点,但是,为什么之前没有⼀家主机⼚采⽤呢?(1)从⽣产制造⾓度来看。

车⾝不同部位的强度和材料要求不尽相同。

特斯拉收入模式与成本结构1.特斯拉收入模式特斯拉的收入由汽车销售相关收入以及开发收入两大部分组成,下图为特斯拉的业务系统。

(1)汽车相关销售包括以下三点电动汽车销售:整车销售,与传统的汽车行业不同,特斯拉汽车的销售没有经销商。

监督(碳排)信用销售:零排放车辆ZEV信用销售和温室气体排放收入GHG。

2013年特斯拉监督信用销售收入1.94亿美元占到总营业收入的10%。

2008年6月开始特斯拉向第三方机构出售自己的ZEV信用后来开始直接向传统的汽车制造商出售ZEV信用。

电动车动力总成零部件销售:包括电池包、充电桩、电力电子模板、电机、齿轮箱和相关软件等。

主要的客户是戴姆勒公司和丰田公司。

两者均入股特斯拉。

(2)开发服务,面向汽车企业。

由于特斯拉在电池管理系统方面有技术优势,因此与传统的汽车企业进行了这方面的合作。

特斯拉与戴姆勒公司在电池方面进行合作,为戴姆勒奔驰smart for two奔驰A级电动车提供电驱动系统。

2010年特斯拉与丰田公司签订2012-2014年供货协议,为丰田公司在美国销售的Rav4电动车提供点驱动系统,丰田公司为此支付1亿美元。

特斯拉还为福莱纳等美国本土汽车公司提供电池系统研究开发服务。

(3)售后服务目前特斯拉的售后服务主要由三种形式:维修服务、电池相关服务和二手车保值服务。

一是维修服务,包括云服务和服务中心,云服务即消费者通过提前存储服务内容进行小故障自我诊断与排查,当云服务不能解决问题时,可以通过预约到服务中心来维修。

二是电池相关,特斯拉对于60Kwh的电池提供8年12.5万英里的免费保养,对80Kwh的电池提供8年不限里程的保养。

特斯拉为客户上门安装充电装置,在美国高速路配备充电桩,全国建立太阳能超级充电站。

三是二手车保值服务,特斯拉承诺交付36-39个月可回购客户二手车,并保证不低于车价的50%,提振消费者信心。

2.特斯拉成本结构以ModelS系列为例,电池成本约占到整车总成本的50%,其次为BMS系统,约25%左右,其余包括车身等构件总计约25%。

特斯拉人形机器人整体架构

近几年来,人工智能助力机器人发展已经成为一个全球热点,其中特

斯拉人形机器人也是不可忽视的,它遵照特斯拉公司的创新理念,以融合

现代计算机技术、机器视觉和运动控制技术为主,基于深度学习开发出一

种完全自主操纵的人形机器人,可以自主判断自己的动作,从而实现环境

感知、行为控制和思想判断等功能,从而实现自动化处理和服务。

(1)外观结构。

特斯拉人形机器人整体外形设计规整、大方,采用

先进的机械结构设计,可以满足机器人独立行走,并且拥有多种肢体活动

动作,如上下肢的翻转,头部的转动等。

(2)电子控制系统。

电子控制系统包括机械传动系统、电动控制系

统和机器视觉系统,其中机械传动系统是由控制器、驱动器、舵机等组成,负责机器人关节的运动控制,电动控制系统可以控制机器人的关节,并对

机器人进行实时控制,并根据传感器输入和环境变化进行操作;而机器视

觉系统包括照相机、相机模组、视频处理器等,能够实时辨认人形机器人

的外形和环境,从而实现人机交互功能。

固态特斯拉线圈制作图解

因为这次的电路采用TL494加三级图腾加IRFP460半桥的结构,所以功率不会超过100w。

次级线圈参数:20cm 50PVC管0.31mm漆包线

绕制657匝左右

初级线圈参数:75PVC接头2mm铜线绕制15匝

顶端电容:两个不锈钢盆

驱动电路:494音乐调制+半桥

特斯拉线圈结构框架:木质框架

电源:采用电动车充电器供电。

63V 10000UF电解电容滤波

需要的东西:

电子元件篇:

TL494 8050

10k电阻8550

1k电阻10k可调电阻

1UF电容100k可调电阻

10UF电容莲花座

脑子短路中。

自恢复保险恢复中。

200欧姆电阻1n4148二极管

绿环2pin插头

470pf电容D92M-03二极管

IRFP460 1n5819二极管

5欧姆大电流端子

结构部分:。

解读特斯拉M o d e l-3电池技术及电池包拆解(总9页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--解读特斯拉Model 3电池技术及电池包拆解Model 3所采用的电池组时我们就知道,特斯拉使用了其公司最新的电池配比技术,淘汰了松下18650电池,而改用21700新型电池,由在内达华州的“超级电池工厂”(Gigafactory)生产。

同为圆柱形锂电池,21700新型电池的规格为直径21毫米、长度70毫米,就理论上限方面要比18650型(直径18毫米、长度65毫米)更有利。

为此,21700锂电池率先被使用到Model 3中。

电池的优势从优势上来说,21700相对于18650主要在能量密度、成本、轻量化三方面进行了改善提升,这三点提升让Model 3听起来更加“骚气”,我们一点一点来分析一下:1)能量密度提升20%以上21700电池的能量密度要优于18650电池。

从特斯拉披露的信息看,在现有条件下,其生产的21700电池系统的能量密度在300Wh/kg左右,比其原来18650电池系统的250Wh/kg 约提高20%。

从松下的动力锂电池单体的测试数据来看,其21700电池的体积能量密度远高于18650型电池单体。

单体电芯能量密度的提升要远高于成组后提升的20%幅度。

2)电池系统成本下降9%左右锂电大数据根据Tesla披露的电池价格信息,预计21700的动力锂电池系统售价为170美元/KWh,相比18650的售价185美元/KWh,价格下降幅度可达%左右。

18650的系统的成本约为171美元/KWh,改用21700后,系统成本约能实现9%左右的降幅,达到155美元/KWh。

单体容量提升后,PACK所需配件数同比例减少带动PACK成本下降。

从18650型号切换至21700型号后,电池单体电池容量可以达到3~,大幅提升35%,同等能量下所需电池的数量可减少约1/3,Tesla Models电动汽车使用7104节18650电池串并联成电池组,在新款Models 3上,采用21700后,电池节数必将大幅减少。

栏目编辑:刘玺 *****************重型货车等大型车辆有更多的可用空间来储存燃料,因此通常采用350bar的储存空间,使用更便宜的气罐。

一辆巴士在350bar的压力下,在车顶安装的气瓶中储存约25kg。

典型的FCEV乘用车每行驶100km消耗1~1.4kg氢气,车上储存的氢气不到10kg。

重型货车每100km 可消耗约10k g氢气,但储存30~35kg氢气。

图7是FCEV系统架构简略框图,燃料电池输出电压比较低;DC/DC转换器用于在将电压馈送到电动机驱动器之前升压和调节电压。

燃料电池和电动机之间的电力电子接口电路包括用于升压的DC/DC转换器、为AC 电动机供电的DC/AC逆变器、用于控制的微处理器/数字信号处理器以及用于储能的电池/电容器。

图7所示的高压电池包直接与高压直流链路连接,这需要电池包使用大量电池单元串联在一起。

也可以用双向DC/DC转换器链路连接低压电池包和高压直流母线。

燃料电池的电力输出馈入低压直流母线,该母线也由电池包维持。

这种带有低压电池包的FCEV架构如图8所示。

该架构与丰田Mirai和现代Nexo FCEV中使用的架构非常接近,组件规格也与Mirai相似。

现代Nexo FCEV系统架构如图9所示。

燃料电池堆的时间常数比电负载动态的时间常数慢得多。

电池存储系统需要在瞬态和过载情况下提供电力,以及吸收由于再生制动引起的能量反向流动。

(本文作者张雨工作单位:河南农业职业学院)图7 燃料电池电动汽车架构1图8 燃料电池电动汽车架构2图9 现代Nexo FCEV动力传动系统架构50-CHINA·January栏目编辑:高中伟******************文/广东 蔡元兵特斯拉Model S驱动系统的结构(接上期)四、特斯拉Model S驱动电机感应电动机又称“异步电动机”,即转子置于旋转磁场中,在旋转磁场的作用下,获得一个转动力矩,因而转动的装置。